Термическая обработка стали заключается в использовании внутренних превращений в стали путем нагрева и охлаждения, обрабатываемого материала. Регулируя степень и скорость нагрева и охлаждения, а также время выдержки при определенных температурах, можно при одном и том же химическом составе получить сталь с различной структурой и, следовательно, с различными механическими качествами.

Основоположником теории процессов термической обработки металлов является Д. К. Чернов, обнаруживший критические точки стали и описавший процессы ее кристаллизации; продолжателями работ Д. К. Чернова являются С. С. Штейнберг, Г. В. Курдюмов, Н. Т. Гудцов, А. А. Бочвар и др.

К основным видам термической обработки стали относятся отжиг, закалка и отпуск.

Отжигом называется операция, заключающаяся в нагреве стали до температур, лежащих выше критической, и в последующем медленном охлаждении, при котором в стали получаются устойчивые (стабильные) структуры. Целью отжига является изменение механических, технологических, а иногда а физических свойств стали путем изменения ее структуры.

Изменение структуры стали при отжиге может заключаться: 1) в измельчении или укрупнении размера зерен; 2) в восстановлении нормальной структуры, нарушенной холодной обработкой; 3) в устранении метастабильных структур закалки и неоднородности структуры материала в различных местах изделия,

При помощи отжига можно достигнуть: 1) повышения прочности стали путем измельчения зерна; 2) устранения внутренних напряжений и рекристаллизации; 3) уничтожения метастабильных структур (смягчающий отжиг); 4) выравнивания химического состава (устранение ликвации) во всей массе металла; 5) увеличения магнитной проницаемости путем укрупнения зерев (трансформаторное железо).

Отжиг может быть полным и неполным. Доэвтектоидные стали обычно подвергают полному отжигу.

Температуру полного отжига стали определяют по формуле

t = Ас3 + (25 / 50°).

Заэвтектоидные стали подвергают неполному отжигу, температуру которого определяют по формуле

Ас1 + (25 / 50°).

При нагреве выше точки Ас3, как можно видеть из диаграммы состояния сплавов железа с углеродом, будет иметь место превращение структуры стали в однородный твердый раствор — аустенит; при охлаждении же ее из аустенита возникнет структура, характер которой определится температурой нагрева сплава, временем выдержки при температуре нагрева и скоростью охлаждения.

Значительное повышение температуры нагрева над точкой Ас3 повело бы к излишнему росту зерен аустенита, а так как из крупных зерен аустенита возникает крупная структура при вторичной кристаллизации, то нагрев стали при отжиге должен быть лишь немногим выше точки Ас3 (на 25—50°).

Таким образом, линия температур нагрева при полном отжиге для доэвтектоидных сталей должна расположиться на 25—50° выше линии GOS, а для заэвтектоидных сталей — на 25—50° выше линии SK.

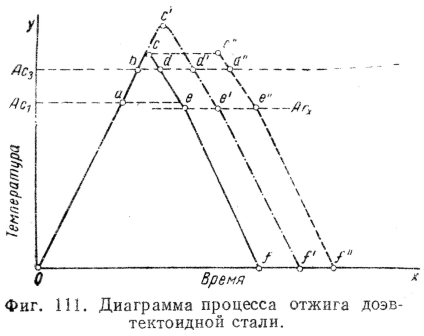

На фиг. 111 представлена схематическая диаграмма процесса отжига доэвтектоидной стали; по оси х здесь отложено время, по оси у — температуры. Кривая abcdef представляет нормальную диаграмму процесса отжига. При нагреве до а структурных превращений не происходит; в точке а перлит переходит в аустенит; от а до b происходит переход свободного феррита в аустенит; выше точки b структура представляет собой аустенит. При охлаждении на участке de будет происходить выпадение из аустенита феррита, в точке е аустенит превратится в перлит, а от е до f структурных превращений практически происходить не будет.

При нагреве до точки с' и последующем охлаждении по линии c'd'e'f' будет иметь место возникновение более крупной структуры, чем в предыдущем случае, так как здесь температура будет способствовать возниковению более крупных аустенитных зерен; здесь будет иметь место перегрев металла. Особенно отрицательно отражается перегрев на стали со значительным содержанием марганца, так как последний способствует росту зерна.

Кривая abcc"d"e"f' (фиг. 111) представляет схему отжига при небольшом нагреве выше точки Ас3, но при длительной выдержке — выше этой температуры, Здесь также может иметь место перегрев, ведущий к возникновению крупнозернистой структуры.

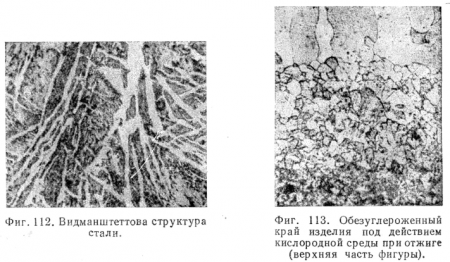

При очень высоком нагреве образуется так называемая видманштеттова структура, характеризующаяся крупными игольчатыми выделениями феррита (фиг. 112). Материал с крупнозернистой структурой имеет пониженные механические качества. В случае нагрева до температур, близких к линии солидуса, начинается сильное окисление металла, и перегрев приобретает характер пережога — окисление и выгорание углерода по границам зерен металла. Это может иметь место и при сравнительно низких температурах, но при наличии сильно окислительной среды.

Случай такого обезуглероживания поверхностного слоя отожженной полосы стали представлен на фиг. 11З. Здесь дана микрофотография части разреза отожженной полосы стали, содержащей 0,9% С; обезуглероженный слой расположен в верхней части фигуры, у края разреза ясно видны зерна феррита. Результат перегрева может быть исправлен повторным правильным отжигом; пережог исправить нельзя.

Охлаждение подвергаемых отжигу изделий должно быть медленным, и его часто производят вместе с печью.

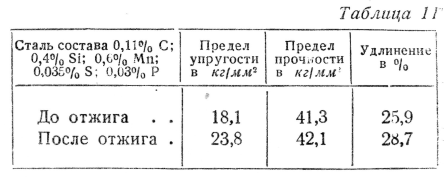

В табл. 11 представлен пример изменения механических свойств стали под влиянием правильного отжига.

Охлаждение стали, нагретой выше точки Ас3, в спокойном воздухе называется нормализацией.

В результате такой операции получается или сорбитная структура стали, или мелкозернистая феррито-перлитная. Механические свойства такой стали по сравнению с охлажденной более медленно будут характеризоваться большей твердостью, хорошей вязкостью и высоким пределом упругости.

Этот вид термической обработки применяют к изделиям небольшого размера, полученным ковкой, прокаткой или волочением, а также к фасонным стальным отливкам перед обработкой их резцом.

Нормализации не следует подвергать очень крупные изделия, так как в этом случае вследствие сравнительно быстрого охлаждения и больших размеров изделия могут возникать значительные внутренние напряжения.

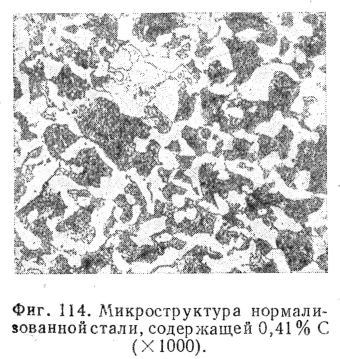

На фиг. 114 дана микрофотография нормализованной стали с содержанием 0,41% С.

Закалка. Процесс закалки заключается в нагреве стали до температуры.

ниже точки Ас1 и последующем быстром охлаждении, фиксирующем метастабильную структуру.

Так как при быстром охлаждении задерживаются превращения структур, свойственных высоким температурам, в структуры, свойственные низким, то в результате такой операции охлажденная сталь получает одну из переходных между аустенитом и перлитом структур.

Обычно целью закалки является придание твердости и крепости обрабатываемому изделию путем закалки на мартенсит.

Результат закалки зависит: 1) от химического состава стали; 2) от скорости нагрева перед закалкой; 3) от температуры, нагрева перед закалкой; 4) от времени выдержки при температуре, до которой она нагревается перед закалкой; 5) от скорости охлаждения.

Способность стали принимать закалку возрастает с увеличением содержания в ней углерода. При содержании углерода менее 0,2% сталь практически не закаливается. Примесь марганца и других специальных элементов увеличивает способность стали принимать закалку.

Скорость нагрева перед закалкой зависит от величины нагреваемого изделия, формы изделия и теплопроводности стали: чем больше размеры нагреваемого предмета и сложнее его очертания, тем осторожнее надо производить.

нагрев его перед закалкой. При излишне быстром нагреве возникают внутренние напряжения в материале, в результате которых могут появиться внутренние и наружные трещины.

Скорость нагрева специальных сталей должна быть тем меньше, чем больше в них специальных присадок.

Температура нагрева перед закалкой для доэвтектоидных сталей расположена на 25—50° выше линии Ас3, а для заэвтектоидных — на 25—50° выше линии Ас1.

В отношении заэвтектоидных сталей нужно иметь в виду, что при нагреве их перед закалкой выше линии Ас3 и последующем быстром охлаждении получится крупно игольчатый мартенсит, обладающий весьма высокой хрупкостью. Если же нагрев был произведен лишь выше линии Ас1 получается мелкозернистый мартенсит с включенным в него цементитом.

При перегреве стали перед закалкой величина зерен возрастает, и сталь делается более хрупкой.

Выбор скорости охлаждения определяется требуемой степенью закалки; в зависимости от скорости охлаждения может быть получена та или иная структура. Скорость охлаждения обусловливается средой, в которой производится закалка. Выбор закаливающей среды зависит от размера, формы и назначения закаливаемого предмета и марки стали.

В качестве закаливающих жидкостей можно применять воду; воду с примесью мыла, глицерина, солей; масла; расплавленные металлы и соли.

Действие закаливающей жидкости определяется ее охлаждающей способностью, которая изменяется с температурой жидкости, уменьшаясь с увеличением температуры.

Применяемые при закалке жидкости могут быть грубо разделены по степени их действия на следующие три группы: 1) сильно закаливающие — вода при 20—25° и ниже, водные растворы солей; 2) дающие умеренную закалку — масла растительные и минеральные, глицерин, вода с примесью мыла, глицерина, подогретая вода; 3) слабо закаливающие-—расплавленные металлы и соли.

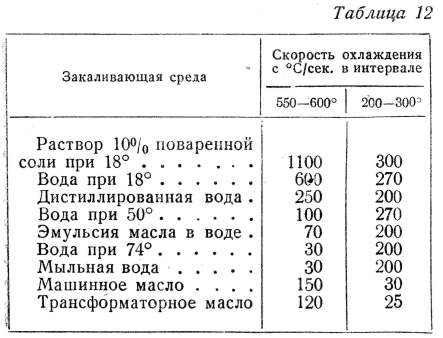

В табл. 12 приведены цифры, характеризующие скорость охлаждения при закалке в различной среде.

В табл. 12 приведены цифры скоростей охлаждения в двух интервалах температур — 550—600° и 200—300°; второй интервал соответствует температурам образования мартенсита для многих сталей. Поэтому минимальные внутренние напряжения и, следовательно, минимальные возможности для возникновения трещин при закалке обеспечивает та закаливающая среда, в которой для интервала 200—300° скорость охлаждения будет небольшой. По этой причине масло является лучшим охладителем из всех указанных в приведенной таблице, хотя по интенсивности закалки горячая вода и водные эмульсии могут вполне заменять масло.

Так как структура мартенсита возникает лишь после охлаждения стали со скоростью большей, чем критическая, а последняя различна для различных марок стали, то в зависимости от марки стали пользуются той или иной закаливающей средой.

Для углеродистой стали закаливающей средой, обеспечивающей получение мартенситной структуры, является вода при комнатной температуре.

При охлаждении в масле изделия из углеродистой стали получают меньшую твердость за счет образования в структуре трооститовой составляющей.

Введение в сталь легирующих добавок позволяет использовать для закалки на мартенсит более спокойную охлаждающую среду (например, масло).

При охлаждении крупных изделий внутренние слои его охлаждаются со скоростью, значительно меньшей, чем поверхностные. Если скорость охлаждения внутренних слоев изделия будет меньше критической скорости, то эти слои не примут закалки. Поскольку критическая скорость охлаждения изменяется с изменением состава стали, способность стали воспринимать закалку на ту или иную глубину (эта характеристика стали называется прокаливаемостью) будет различна для различных марок стали. Введение в сталь легирующих добавок (хрома, никеля и др.) резко снижает величину критических скоростей охлаждения и, следовательно, увеличивает прокаливаемость стали. Это особенно важно для крупных изделий, от которых требуются высокие механические свойства по всему объему.

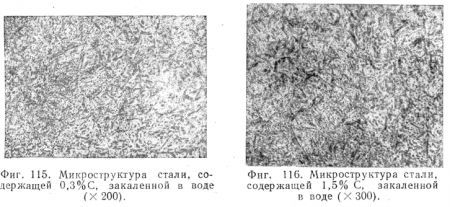

На фиг. 115 дана микроструктура доэвтектоидной стали после нормально проведенной закалки, представляющая мелкоигольчатый мартенсит.

На фиг. 116 дана структура нормально закаленной заэвтектоидной стали— мелкоигольчатый мартенсит и включения зерен цементита. В случае более высокого нагрева перед закалкой заэвтектоидной стали и быстрого охлаждения может быть получена структура, состоящая из мартенсита и аустенита.

Такую структуру можно иногда наблюдать при сварке стали, где имеют место чрезвычайно высокие температуры и может быть быстрое охлаждение металла в области сварочного шва.

Различают следующие способы закалки:

1) Закалка в одном охладителе. Закаливаемое изделие после нагрева погружают в охлаждающую среду и оставляют в ней до полного охлаждения. Такой способ обычно применяют для изделий небольшого размера и несложной формы.

2) Закалка в двух охладителях. Изделие охлаждают сначала быстро — обычно в воде, затем его переносят в медленно охлаждающую среду — масло или воздух. При таком способе закалки образование мартенсита проходит при сравнительно медленном охлаждении, вследствие чего внутренние напряжения в закаливаемом материале оказываются пониженными.

Этот способ закалки, с давних пор используемый на некоторых уральских заводах, получил, свое объяснение в связи с изученными в последние годы особенностями изотермического распада переохлажденного аустенита. Выше было сказано, что переохлажденный аустенит имеет минимальную устойчивость в районе температур около 550° (для углеродистой стали), но с понижением температуры устойчивость переохлажденного аустенита возрастает. Таким образом, для того, чтобы получить структуру мартенсита, ускоренное охлаждение необходимо лишь в верхнем интервале температур (в районе около 550°), а дальше возможно более медленное охлаждение. Это и достигается закалкой в двух охладителях. Иногда для этой же цели используют в качестве первой охлаждающей среды расплавленные соли или металлы с определенной температурой (в районе большой устойчивости переохлажденного аустенита). Подобную закалку называют ступенчатой.

3) Изотермическая закалка. Такое название дается закалке, когда, в отличие от ступенчатой, закаливаемое изделие выдерживается в охлаждающей среде до окончания изотермического превращения аустенита. Температура охлаждающей (изотермической) среды обычно лежит в пределах 250—350°.

В результате изотермической закалки сталь приобретает вязкость при достаточной твердости. При этом возникает структура типа троостита.

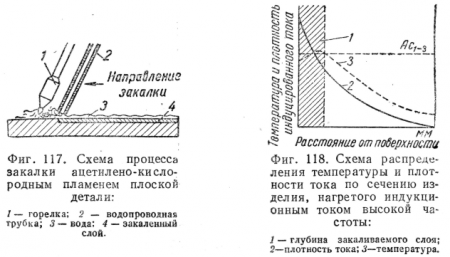

4) Поверхностная закалка. В тех случаях, когда изделие предназначается для работы на истирание или при ударных нагрузках, желательно иметь твердую поверхность при мягкой сердцевине. Такая деталь, будучи стойкой в отношении износа, не обнаруживает хрупкости. Для получения таких изделий закалке подвергают лишь поверхностный слой материала. Это достигается нагревом выше точки Ас3 поверхностного слоя изделия (порядка 0,5—2,0 мм) и последующим быстрым охлаждением. Для этой цели промышленное применение имеют два способа нагрева: ацетилено-кислородным пламенем и индукционный нагрев токами высокой частоты; преимущественное применение имеет последний.

Нагрев ацетилено-кислородным пламенем. Сущность способа заключается в нагреве закаливаемой поверхности движущейся горелкой и охлаждением нагретой поверхности водой, подаваемой из трубки, следующей за горелкой; схема способа показана на фиг. 117.

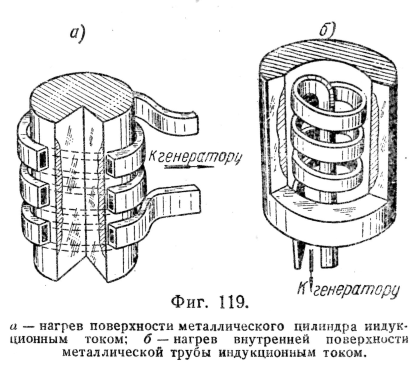

Нагрев токами высокой частоты. Нагреваемую деталь помещают в индуктор, представляющий собой спираль, изготовленную из медной трубки, охлаждаемой циркулирующей по ней водой. Очертания индуктора должны соответствовать очертаниям нагреваемой поверхности, а расстояние от трубки до нагреваемой поверхности должно быть возможно малым.

При пропускании через индуктор переменного тока высокой частоты в находящейся рядом с ним детали возникает ток, плотность которого убывает от поверхности к сердцевине детали и тем в большей степени, чем больше частота переменного тока. Распределение плотности тока по сечению нагреваемого в индукторе проводящего ток материала характеризуется кривой 2 на фиг. 118.

Для практических целей можно считать, что весь ток сосредоточен в поверхностном слое 1; глубину этого слоя называют глубиной проникновения тока. Глубина проникновения тока в зависимости от частоты, равная практически глубине закалки, может быть подсчитана по формуле

![]()

где б — глубина проникновения и f - частота.

На фиг. 119, а показана схема нагрева поверхности цилиндра током высокой частоты, на фиг. 119, б— схема нагрева внутренней поверхности трубы.

Частоты, применяемые для поверхностной закалки, обычно укладываются в пределах 2*103—2*105 гц.

Потребная мощность — порядка 1 кв/см2 нагреваемой поверхности.

Время нагрева должно быть небольшим, так как при медленном нагреве высокая температура может распространиться и на более глубокие слои; практически оно укладывается в пределах 4—10 сек. Глубина закаленного слоя составляет 1,5 —5,0 мм.

Нагревательные устройства, применяемые для поверхностной закалки, могут питаться от различных генераторов частоты: машинных, ламповых и искро-дуговых.

Отпуск. При переходе стали через критические точки она претерпевает значительные объемные изменения. Подвергаемая нагреву сталь увеличивается в объеме до температуры Ас1. При дальнейшем нагреве начинается переход феррита в аустенит, сопровождающийся уменьшением объема, так как аусте-

нит имеет максимальную плотность. После завершения этого превращения при нагреве снова происходит температурное увеличение объема. Подобные же изменения в обратном порядке происходят при охлаждении стали. Закалка стали приводит к образованию мартенсита, имеющего наибольший удельный объем. Таким образом, сталь должна изменяться в объеме при закалке. Детали крупных размеров и сложной формы не могут быть охлаждены с одинаковой скоростью по всей массе материала: внутренние области их охлаждаются медленнее наружных. Следствием разной скорости охлаждения является разнородность структуры: поверхности крупных деталей имеют структуру, близкую к мартенситу, а внутренние области могут иметь перлито-ферритную или перлито-цементитную структуру. Результатом этого является возникновение сильных напряжений в материале и даже образование трещин в нем. На фиг. 120 дана фотография массивного метчика, получившего трещины при закалке. Обычно при закалке добиваются получения мартенситной структуры с тем, чтобы при дополнительном нагреве — отпуске за счет распада мартенсита, получить определенное сочетание свойств стали.

Необходимость двойной обработки (закалка и отпуск) обусловлена тем, что структурными изменениями в стали легче управлять в процессе нагрева (отпуска), чем при охлаждении (закалке).

Таким образом, закаленные изделия подвергают отпуску для смягчения в них внутренних напряжений, а также в целях регулирования механических свойств закаленного материала.

Операция отпуска заключается в нагреве закаленного предмета до температур, не превосходящих точки Ас1, и последующем быстром или медленном охлаждении.

Температура отпуска обычно заключена в пределах 100—650°; ее выбирают применительно к требованиям, предъявляемым к подвергаемому отпуску изделию.

При нагреве закаленной на мартенсит стали в ней происходят следующие изменения: до 200° — уменьшаются внутренние напряжения, но структура остается мартенситной; нагрев выше 200° вызывает частичный распад мартенсита, при температуре около 300° мартенсит окончательно превращается в троостит, а троостит при нагреве выше 400° превращается в сорбит.

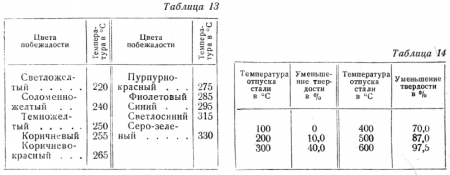

Температуру отпуска углеродистой стали можно определять при отсутствии пирометра по цветам побежалости. Цветами побежалости называются цветовые оттенки, появляющиеся на поверхности стали при нагреве, причем определенной температуре нагрева соответствует определенный цвет. Причиной появления различных цветовых оттенков на поверхности стали при нагреве являются тонкие пленки окислов; толщина этих пленок зависит от температуры и времени нагрева металла, а цвет — от толщины пленки. Так как толщина пленки окисла возрастает с течением времени, то и окраска ее при выдержке стали при одной и той же температуре может измениться. Отсюда следует, что определять температуру стали по цветам побежалости следует тотчас же при их появлении.

Зависимость между цветами побежалости стали и температурами нагрева приведена в табл. 13.

Для сталей, имеющих специальные примеси, соответствие цветов побежалости и температуры может быть и другим; например, для высокохромистой стали светложелтый цвет соответствует нагреву до 300°.

Об уменьшении твердости заэвтектоидной углеродистой стали при отпуске можно составить представление по ориентировочным цифрам, приведенным в табл. 14. В этой таблице даны уменьшения за счет отпуска прироста твердости, приобретенного сталью при закалке.

Так как для простой углеродистой стали процессы перехода мартенсита в троостит (или сорбит) протекают достаточно быстро, то большой выдержки при температуре отпуска изделия, приготовленного из такой стали, не требуется.

Для многих марок конструкционной стали в соответствующих справочниках даются диаграммы изменений твердости и механических свойств в зависимости от температуры отпуска. Этими данными пользуются при выборе режима отпуска

Практически различают два основных вида отпуска закаленной стали: низкий отпуск (150—220°) и высокий отпуск (до 650°). Низкий отпуск используют в производстве инструментов, после цементации (в машиностроении) для снятия напряжений без существенного снижения твердости. Высокий отпуск используют для многих деталей машин. Широко распространена для конструкционной стали обработка, заключающаяся в закалке и последующем высоком отпуске (улучшение). Отпуск пружин, рессор проводят при средних температурах (порядка 400° и выше).

Нагрев изделий при отпуске можно производить на поду печи с точным регулированием температуры, а также в свинцовых, соляных и масляных ваннах.

Скачать реферат:

Пароль на архив: privetstudent.com