Электросварка деталей из различных металлов и сплавов имеет ряд особенностей. Рассмотрим эти особенности для случаев сварки стали, чугуна, меди, алюминия и магния.

Сталь

Малоуглеродистые и углеродистые стали. Электрическая сварка сталей содержащих до 0,3% С, не представляет никаких особенностей и затруднений вследствие неспособности этих сталей давать практически заметную закалку. Подогрев свариваемых деталей и термическая обработка шва требуются только в случае очень значительной толщины свариваемых деталей.

При содержании углерода свыше 0,3% необходимы подогрев деталей и последующий отжиг. Температура отжига зависит от содержания углерода в свариваемых деталях.

Специальные стали перлитного класса, т. е. с малым содержанием углерода и легирующих элементов, свариваются вполне удовлетворительно. Так же хорошо свариваются и стали аустенитного класса; они не испытывают в процессе охлаждения структурных изменений и обладают большой вязкостью. Отсутствие структурных превращений при охлаждении сталей аустенитного класса в большинстве случаев позволяет при их сварке обходиться без термической обработки, а большая вязкость их сильно снижает возможность трещино-образования.

Сварка сталей мартенситного класса сопровождается трудностями, вызываемыми хрупкостью материала. Здесь требуются и предварительный подогрев, и последующая термическая обработка.

При сварке сталей карбидного класса необходимо учитывать хрупкость, вызываемую выпадением карбидов при медленном охлаждении наплавленного металла.

Рассмотрим некоторые примеры особенностей сварки специальных сталей.

Нержавеющие стали. К распространенным нержавеющим сталям относится хромистая сталь с содержанием 12—14% хрома и хромоникелевая, содержащая -18% Сr и 8% Ni.

При медленном остывании первая получает мартенситную структуру. Сварной шов соединения из такой стали отличается твердостью и склонностью к трещинообразованию. Кроме того, механические свойства шва ухудшаются по причине выпадения в наплавленном металле карбидов хрома.

Дуговую сварку этих сталей ведут электродами, содержащими —18% Сr, - 8% Ni и углерода не более 0,07%. Для предохранения наплавленного металла от окисления электроды покрывают обмазкой.

Во избежание образования трещин сварку ведут с подогревом деталей до 600—650°.

Стали, содержащие 18% Сr и 8% Ni, относятся к аустенитному классу. Малая теплопроводность и большой коэфициент линейного расширения этих сталей заставляют во избежание коробления и выпадения карбидов создавать при их сварке искусственный отвод тепла, чего можно достигнуть, например, применением медных подкладок.

Для борьбы с карбидообразованием в основной и присадочный металл вводят присадку титана или ниобия и применяют также термическую обработку, состоящую в нагреве металла до 1050—1100° с последующим быстрым охлаждением.

Во избежание выпадения карбидов точечную и роликовую сварку нержавеющей стали аустенитного класса следует проводить возможно быстрее, а давление электродов должно обеспечить хороший контакт и быстрый отвод тепла.

Марганцовистая сталь. Наиболее широкое применение имеет марганцовистая сталь, содержащая 11—14% Mn, хорошо сопротивляющаяся ударным нагрузкам и истиранию.

Особенности сварки этой стали обусловливаются большим коэфициентом ее линейного расширения (в 1,9 раза больше, чем у малоуглеродистой), малой теплопроводностью (приблизительно в 5 раз меньше, чем у малоуглеродистой стали) и большой усадкой (в 1,6 раза больше, чем у малоуглеродистой стали).

Учитывая эти свойства, при сварке марганцовистых сталей нагрев ведут возможно медленнее и сварку производят небольшими участками (50—60 мм длины). Ввиду большой усадки марганцовистой стали шов проковывают в горячем состоянии.

В качестве электродов можно применять малоуглеродистую проволоку или прутки стали, содержащей 11—13% Мn, 0,6—1,0% С и 4—4,5% N1. Электроды покрывают обмазкой.

Чугун

Дуговую сварку чугуна можно производить угольным и металлическим электродом с предварительным подогревом свариваемых деталей и без такового. В первом случае сварку принято называть горячей, во втором — холодной.

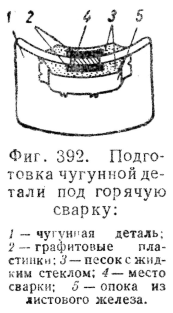

Горячая сварка. В качестве электродов применяют чугунные прутки диаметром от 8 до 20 мм. Состав прутков и флюсов (если не применяют обмазанных электродов) тот же, что и состав присадочного материала при газовой сварке. Подогрев и подготовку детали производят так же, как и при газовой сварке, с добавлением операции формовки, имеющей целью предохранить наплавленный металл от растекания. На фиг. 392 показана схема такой операции.

Сила тока достигает 300—1000 а при напряжении 40—70 в.

При сварке с подогревом наплавленный металл близок по составу к основному металлу.

Недостатком сварки с подогревом является возможность коробления деталей при подогреве и трудоемкость процесса.

Холодная сварка. При холодной сварке чугуна можно применять электроды как чугунные, так и стальные, а также из монель-металла (приблизительный состав: 30.2% Сu, 65,22% Ni, 1,47% Мn, 2,85% Fe, 0,22% Si, следы Pb).

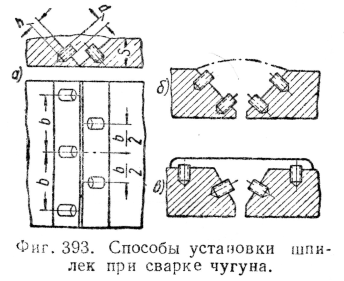

Для стальных электродов используют малоуглеродистую сталь. Сварной металл, обогащаясь углеродом от чугуна, приобретает состав высокоуглеродистой стали. В переходной зоне чугун отбеливается, хрупкость его повышается, а соединение с наплавленным металлом оказывается недостаточно надежным. Для повышения прочности соединения при подготовке шва в основной металл ввертывают шпильки. Схема подготовки шва с установкой шпилек в один

ряд показана на фиг. 393, а, а на фиг. 393, б и в показана схема установки шпилек в два ряда.

Хороший результат дает холодная сварка чугунными электродами с применением обмазок. Состав электродов: 2,8—3,0% С, 4—4,5% Si, 0,6—0,7% Мn, до 0,2% S, 0,1% Р; диаметр 6—8 мм. При пользовании чугунными электродами состав наплавленного металла близок к составу основного.

Применение монель-металла позволяет получать хорошо обрабатываемый прочный шов, а также вследствие присутствия никеля — графитизированный мягкий чугун в переходной зоне.

Медь

Для дуговой сварки меди применяют преимущественно угольные электроды. Вследствие большой теплопроводности сварку ведут при повышенной силе тока напряжением 40—55 в. Для получения хорошего результата скорость сварки не должна быть ниже 0,25 м/мин. Это объясняется тем, что в процессе сварки медь под действием кислорода воздуха образует окислы (Сu2O и СuО), располагающиеся по границам зерен меди и делающие ее хрупкой. При медленном ходе процесса сварки хрупкость наплавленного металла увеличивается.

Дуговая сварка меди имеет преимущество перед газовой, заключающееся в большей локализации тепла, что важно вследствие большой теплопроводности меди.

При дуговой сварке угольным электродом применяют флюсы, в состав которых входит бура и борная кислота. Силу тока и диаметр электрода определяют толщиной свариваемых листов.

При сварке металлическим электродом можно применять чистую электролитическую медь или медь с примесью фосфора и серебра.

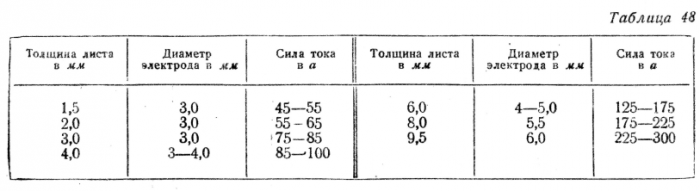

В табл. 47 приведены данные, показывающие зависимость силы тока и диаметра электродов от толщины свариваемых листов.

Сварка латуни и бронзы в основном одинакова со сваркой меди; некоторые особенности дуговой сварки этих сплавов подобны отмеченным при газовой сварке их.

Контактная сварка меди представляет значительные трудности, вызываемые большой теплопроводностью и электропроводностью меди. Для контактной сварки меди необходимо применять в 5—10 раз большую силу тока, чем в случае контактной сварки стали.

Алюминий и магний

Алюминий. Дуговую сварку алюминия можно производить как угольным, так и металлическим электродом; более распространенной является сварка металлическим электродом.

Угольным электродом алюминиевые листы сваривают встык без скоса и со скосом кромок. Присадочным материалом служит проволока того же состава, что и при газовой сварке алюминия, покрытая обмазкой, состав которой одинаков с составом флюса при газовой сварке.

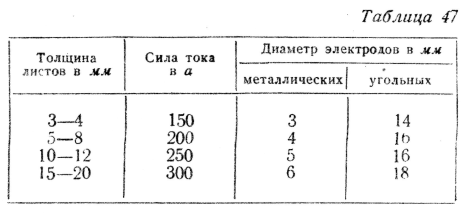

При сварке металлическим электродом пользуются только обмазанными электродами. Диаметр электрода и силу тока определяют толщиной свариваемых листов. Зависимость диаметра электрода и силы тока от толщины свариваемых листов можно видеть из табл. 48.

При сварке металлическим электродом кромки листов толщиной более 6 мм скашивают под углом 45°. Длина дуги должна быть не больше 5 мм, так как слишком длинная дуга может обрываться, вызывая разбрызгивание материала электрода.

Точечная и роликовая сварка дает хороший результат в применении к алюминию и его сплавам. Наличие на поверхности алюминия быстро образующейся пленки окисла, обладающей большим сопротивлением прохождению тока, благоприятствует применению этих видов сварки. Большая электропроводность и теплопроводность алюминия обусловливают необходимость применения при его сварке контактным методом тока большой силы. По сравнению с малоуглеродистой сталью сила тока при контактной сварке алюминия должна быть приблизительно вдвое больше. Вследствие большей электропроводности и меньшей механической прочности алюминия по сравнению со сталью давление на электроды при точечной и роликовой сварке алюминия должно быть меньше, чем в аналогичных условиях при сварке стали.

Магний. Вследствие большого сродства магния к кислороду дуговую сварку магния можно производить лишь в атмосфере нейтральных газов — гелия, аргона. Преимуществом такой сварки является возможность обходиться без флюсов.

При точечной и роликовой сварке сплавов магния можно применять меньшие мощности, чем в случае сварки алюминия, так как теплопроводность и электропроводность этих сплавов меньше, чем у алюминия.

Вследствие того, что присутствие следов меди на поверхности листа из магниевого сплава вызывает впоследствии сильное корродирование этой поверхности, медные электроды, применяемые при точечной и роликовой сварке магниевых сплавов, должны быть хромированы или посеребрены.

Скачать реферат:

Пароль на архив: privetstudent.com