Контактной сваркой называют такой вид электросварки, при которой нагрев металла производится теплом, развивающимся в свариваемых деталях при их контакте и пропускании через них электрического тока, а для соединения деталей применяется давление.

Сущность этого способа электросварки заключается в том, что при пропускании тока большой силы через соприкасающиеся на небольшой плоскости металлические детали в месте контакта этих деталей оказывается максимальное по сравнению со всей деталью сопротивление проходящему току и, следовательно, выделяется максимальное количество тепла. При достаточной силе тока выделяющееся тепло быстро нагревает металл до такого состояния, при котором он легко деформируется приложенной к нему силой; по прекращении действия тока металл охлаждается, и детали оказываются сваренными.

Количество тепла, выделяющегося в месте контакта свариваемых деталей, будет

![]()

где Q — количество тепла в кал;

I — сила тока в а;

R — сопротивление цепи в месте контакта деталей в ом;

t — время действия тока в сек.

Так как количество выделяющегося тепла пропорционально квадрату силы тока, то целесообразно пользоваться токами большой силы; поэтому при контактной сварке применяются токи от 100 до 100 000 а; для получения тока большой силы ставят трансформаторы, понижающие напряжение сетевого тока до 10—1 в.

Постоянный ток для контактной сварки практического применения не имеет.

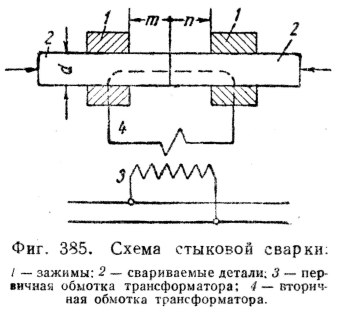

Стыковая сварка. На фиг. 385 представлена схема стыковой контактной сварки. Сетевой ток поступает в первичную обмотку. 3 трансформатора. От вторичной обмотки 4 преобразованный ток низкого напряжения и большой силы подводится к медным зажимам 1; в месте соединения свариваемых деталей 2 ток встречает большое сопротивление и разогревает здесь металл.

Различают следующие основные виды контактной сварки: 1) стыковая, 2) точечная, 3) роликовая или шовная и 4) рельефная.

Стыковую контактную сварку подразделяют на сварку без оплавления свариваемых деталей, сварку с непрерывным оплавлением и сварку с прерывистым оплавлением.

Сварка без оплавления. Стыковую сварку без оплавления свариваемых деталей иногда называют сваркой сопротивлением. При сварке без оплавления контакт между свариваемыми деталями должен сохраняться до окончания процесса сварки. Свариваемые детали, захваченные зажимами (губками), приводят в соприкосновение; после этого включают подводимый к зажимам сварочный ток. В месте стыка происходит достаточно быстрый нагрев металла до сварочного жара, т. е. до температуры, при которой нагреваемый металл может легко деформироваться; после этого ток выключают и производят давление на свариваемые детали, в результате чего несколько деформированные концы деталей окажутся сваренными.

Сварка с оплавлением. При этом способе контактной сварки свариваемые детали приводят в соприкосновение при включенном токе. Между сближенными деталями возникает сильное искрение, поверхностный слой металла в месте стыка оплавляется. Последующим давлением оплавленные концы соединяются в одно целое с образованием на поверхности так называемого «грата», который представляет собой выдавленный оплавленный металл.

Процесс сварки с оплавлением идет быстрее процесса без оплавления; кроме того, этим способом можно легко сваривать материалы, не способные хорошо деформироваться пластически.

При сварке с оплавлением всегда имеют место потери некоторого количества металла на оплавление и угар.

Сварка прерывистым оплавлением. Этот способ является промежуточным между способами контактной сварки без оплавления и с оплавлением. Процесс ведут поочередно плотным и неплотным контактом и заканчивают оплавлением свариваемых поверхностей, после чего на свариваемые детали производят давление, и они соединяются в прочное целое. Преимуществом этого способа перед способом сварки с оплавлением является уменьшение потерь в металле на угар и оплавление.

Величина выступающих из зажимов концов (на фиг. 385) т, n свариваемых деталей зависит от размеров детали и свойств материала, из которого они изготовлены: она составляет 0,6—0,7 d на каждый выступ (фиг. 385). В случае сварки различных по электропроводности материалов для материала с большей электропроводностью выступ должен быть больше.

Выступающая из зажимов часть свариваемой детали уменьшается в процессе оплавления и при осадке; это следует предусмотреть, давая необходимые припуски. Средний размер припуска на оплавление составляет 0,65—0,75 длины выступа, а на осадку 0,25—0,35 этой длины.

Стыковым методом можно сваривать детали из мягкой стали диаметром до 190—200 мм (железнодорожные рельсы, трубы и т. п.), а медные вследствие высокой электропроводности меди — до 50 мм.

Свариваемые концы деталей из однородного материала должны иметь одинаковое поперечное сечение; в случае надобности произвести сварку концов неодинаковых сечений большее сечение должно быть уменьшено или осажено на меньшее. В случае невозможности сделать это по конструктивным соображениям иногда прибегают к подогреву более толстой детали.

При выборе машин для стыковой сварки исходят из расчета 6—12 ква на 1 см2 поперечного сечения свариваемой детали. При сварке ободьев и колец вследствие шунтирования тока потребная мощность берется на 30—50% больше. Напряжение при сварке без оплавления составляет 5—6 в, при сварке с оплавлением вследствие наличия между свариваемыми деталями воздушного зазора 12-15 в.

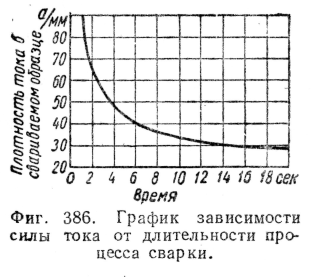

Плотность тока, необходимая при контактной стыковой сварке, зависит от электропроводности свариваемого материала и времени сварки: чем меньше электропроводность, тем меньше и потребная плотность тока. Минимальная плотность тока при сварке сталей порядка 20 а/мм2.

В качестве иллюстрации зависимости плотности тока от длительности процесса сварки на фиг. 386 приведен график, составленный для процесса сварки стальных стержней диаметром 10 мм. Давление на стыке составляет

при сварке без оплавления 1,5—3,5 кг/мм2 и при сварке с оплавлением 2,5— 5,0 кг/мм2.

Процесс стыковой сварки может быть полностью механизирован; при частичной механизации автоматически производится только включение и выключение тока.

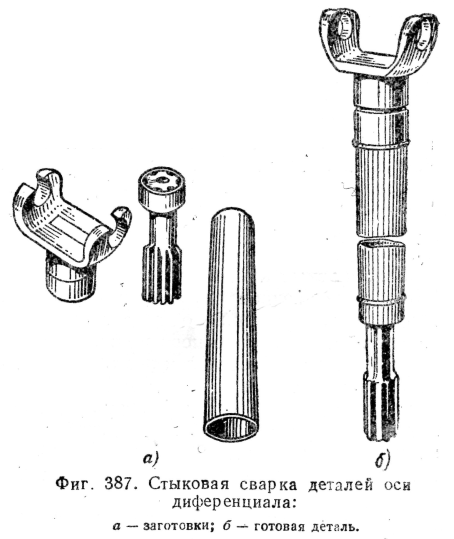

Стыковую сварку применяют для приварки режущих частей инструмента к державкам, для сварки валов, осей, арматуры железобетонных сооружений, при производстве деталей автомобилей, тракторов, сельскохозяйственных машин и пр.

Производительность контактной сварки выше производительности газовой и дуговой.

На фиг. 387, а в виде примера применения стыковой сварки показаны заготовки для стыковой сварки, а на фиг. 387, б — деталь (ось диференциала) в готовом виде.

Точечная сварка. Точечной контактной сваркой называется вид электросварки, при котором металлические изделия, наложенные одно на другое, свариваются в отдельных точках (внахлестку).

Точечная сварка была впервые осуществлена в 1887 г. Бенардосом, применявшим для нее угольные электроды. Впоследствии угольные электроды были заменены медными, применяемыми до настоящего времени.

Сущность процесса точечной сварки заключается в следующем: 1) подлежащие сварке листы накладывают друг на друга (внахлестку); 2) листы сжимают в местах сварки электродами; 3) вследствие механического воздействия со стороны электродов свариваемые листы входят в близкое соприкосновение на небольшой площади (точке), находящейся под самыми электродами; 3) через электроды пропускают ток большой силы, который встречает сопротивление в месте контакта свариваемых листов и разогревает их; 5) нагрев расплавляет поверхностный тонкий слой листов в месте их контакта и доводит до пластического состояния прилегающие слои металла; 6) после этого ток выключают и производят давление на электроды, под действием которого материал листов входит в близкое соприкосновение, и в точке разогрева металла до пластического состояния происходит сваривание листов.

Время прохождения тока при сварке стальных листов составляет приблизительно 0,1 — 1 сек. на 1 мм толщины свариваемого листа. Толщина листов, свариваемых таким способом, при современном оборудовании не превышает суммарно 30 мм.

Мощность аппаратов для точечной сварки достигает 400 ква; считают, что на 1 мм суммарной толщины свариваемых листов нужно 3—5 ква мощности.

Плотность тока на контактирующей поверхности медных электродов должна быть не менее 50 а/мм2, так как при меньшей плотности достаточный нагрев листов в месте контакта не достигается.

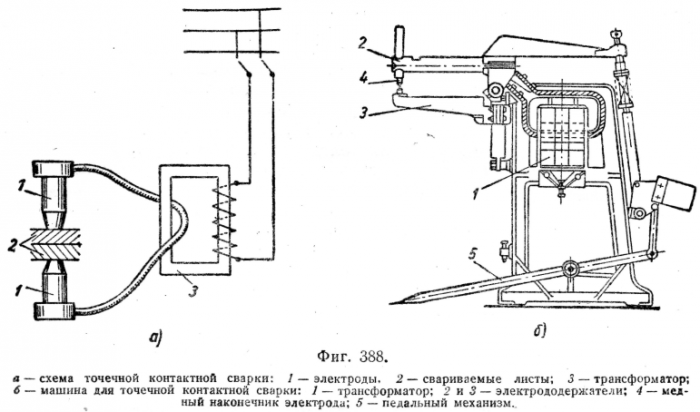

На фиг, 388, а показана схема точечной контактной сварки, а на фиг. 388, б— устройство машины для точечной сварки с трансформатором, помещенным в корпусе машины.

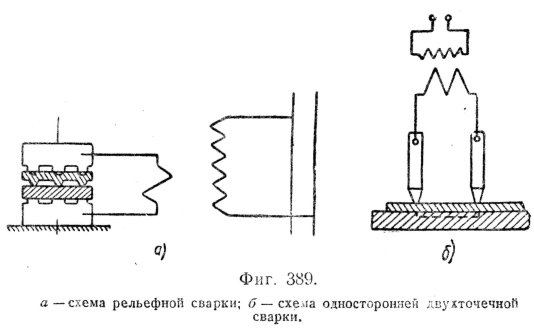

Разновидностью точечной сварки является рельефная сварка; при таком способе детали сваривают по предварительно подготовленным выступам, выштампованным на одной из свариваемых деталей. Электродами здесь служат плиты с плоскими поверхностями. При прохождении тока выступы нагреваются, а после выключения тока подвергаются давлению. Схема рельефной сварки показана на фиг. 389, а.

В случае невозможности при точечной сварке воздействовать электродами с двух сторон свариваемых деталей можно применять одностороннюю точечную сварку двумя электродами. Схема такой сварки показана на фиг. 389, б; электроды здесь расположены по одну сторону свариваемых деталей.

Давление, необходимое при точечной сварке, должно обеспечивать хороший контакт между электродами и свариваемыми деталями. Оно изменяется в зависимости от толщины листов и химического состава металла; величина его колеблется в пределах 2—12 кг/мм2. Диаметр наконечника электрода, определяет диаметр сварочной точки; диаметр последней для обеспечения хорошей сварки должен быть приблизительно в 3 раза больше толщины наиболее тонкого из свариваемых листов.

Точечную сварку можно применять при сварке листов обшивки автомобилей, можно также сваривать детали уголкового и швеллерного профиля (фиг.390)

Контактная сварка соединений внахлестку может быть осуществлена по совершенно оригинальному способу, предложенному в России А. М. Игнатьевым (1928 г.). При сварке по этому методу сварочное давление перпендикулярно направлению сварочного тока. Сварку по методу Игнатьева применяют для сварки листов по всей площади их соприкосновения (а не отдельными точками или выступами) в инструментальном деле при приварке пластинок специальной стали к малоуглеродистой, при сварке лент из разнородных металлов и т. п.

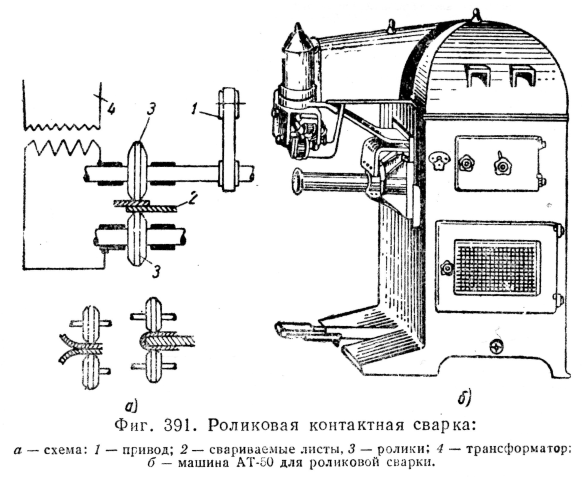

Роликовая сварка. Роликовой или шовной сваркой называют вид контактной сварки, сущность которой заключается в том, что свариваемые детали (листы) сжимают между двумя роликами, являющимися электродами, и сваривают по линии качения. Схема роликовой сварки представлена на фиг. 391,а а на фиг. 391, б показан общий вид машины для роликовой сварки АТ-50.

Роликовая сварка может быть непрерывной, прерывистой и шаговой.

При непрерывной роликовой сварке подача тока и качение роликов совершаются непрерывно во все время получения шва, шов при этом получается непрерывным. В случае прерывистой сварки подачу тока осуществляют с перерывами, а качение роликов не прерывается; шов получается прерывистым, с интервалами, определяемыми перерывами в подаче тока.

При шаговой сварке и вращение роликов, и подвод тока совершают с интервалами, причем включение тока совпадает с остановкой врашения роликов и выключение — с моментом начала их вращения. Преимуществом шаговой сварки является возможность получения хорошего шва при меньшей чистоте свариваемых поверхностей, чем при прерывистой и непрерывной сварке.

Скорость роликовой сварки может достигать 3 м/мин; толщина свариваемых листов при применяемом оборудовании не превышает 2+2 мм.

Для получения хорошего шва необходима тщательная очистка свариваемых поверхностей.

Диаметр роликов зависит от кривизны свариваемых поверхностей; он изменяется от 40 до 350 мм. Чем больше диаметр роликов, тем лучше он охлаждается, меньше снашивается и в целом устойчивее в работе. Ширина ролика в части, соприкасающейся со свариваемой деталью, 4—6 мм. Давление на ролики в некоторых современных машинах достигает 700 кг, хотя при таких давлениях наблюдается сильный износ роликов. В процессе работы ролики охлаждают водой. Охлаждение может быть внутренним и наружным; наружный подвод к ролику охлаждающей воды не оказывает влияния на нормальный ход процесса сварки.

Скачать реферат:

Пароль на архив: privetstudent.com