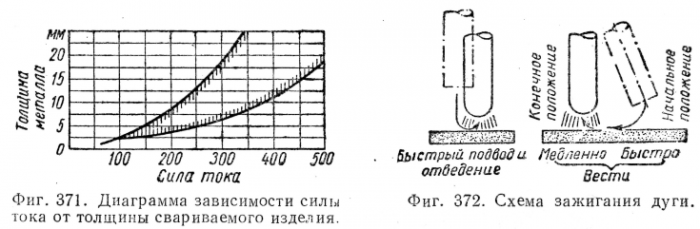

Выбор силы тока. Для получения хорошего сварного шва прежде всего должна быть правильно выбрана сила тока, определяемая в зависимости от ряда условий. Чем больше толщина свариваемого металла, тем больше должна быть сила тока; об этой зависимости можно судить по графику, приведенному на фиг. 371.

В зависимости от толщины свариваемого металла выбирают диаметр электрода, а в зависимости от диаметра электрода берут силу тока.

На выбор силы тока влияет также химический состав свариваемого металла так, например, при сварке специальных сталей, имеющих пониженную теплопроводность, силу тока берут на 10—20% ниже, чем при сварке обыкновенной углеродистой стали.

При выборе силы тока следует учитывать характер сварного соединения; например, при стыковом соединении потребная сила тока меньше, чем при тавровом, так как в последнем случае потерь тепла в основном металле будет больше.

Сила переменного тока берется на 10% больше по сравнению с постоянным.

Опытом стахановцев-сварщиков установлено, что производительность сварки возрастает с увеличением диаметра электродов при одновременном повышении силы тока; с другой стороны, этим же опытом установлено, что увеличение силы тока благоприятно отражается на механических качествах шва. Учитывая это, в настоящее время применяют режимы сварки с использованием силы тока на 40—50% большей, чем применялась ранее.

В зависимости от диаметра электрода сила сварочного тока может быть выбрана по эмпирической формуле

![]()

где I —сила сварочного тока в а;

d — диаметр электрода в мм;

к — коэфициент, равный при нормальных режимах работы 35—40 и при повышенном режиме 50—60.

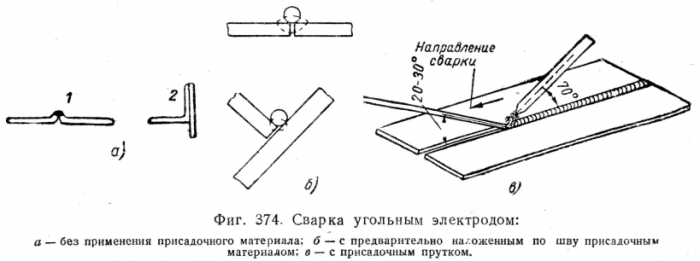

Зажигание дуги. Наметив место зажигания дуги, сварщик приближает к нему электрод. Установив электрод приблизительно в 10 мм от поверхности, на которой должна загореться дуга, сварщик закрывается щитком и затем быстрым движением легко касается концом электрода свариваемого места. Как только дуга вспыхнет, сварщик отводит электрод от свариваемого места на требуемую длину дуги. Другой способ зажигания дуги заключается в чиркании электродом по месту зажигания дуги и отведении электрода на 2—3 мм. На фиг. 372 показано начальное и рабочее положение электрода при обоих способах зажигания дуги.

При зажигании дуги металлическим электродом может произойти короткое замыкание и приваривание электрода к изделию. В этом случае электрод может быть оторван от изделия быстрым движением вбок; в случае невозможности оторвать электрод таким способом, выключают ток, освобождают электрод от держателя и сбивают ударом молотка.

В случае зажигания дуги угольным электродом конец электрода разогревается на небольшой длине, и, так как теплопроводность материала угольного электрода во много раз меньше теплопроводности металла, высокая температура на конце угольного электрода поддерживается при небольших силах тока. Вследствие этого сварочная дуга при угольном электроде оказывается вполне устойчивой и при силе тока порядка 5 а. При угольном электроде длина дуги колеблется в пределах 6—15 мм.

Сварка угольным электродом. При работе по способу Бенардоса применяют обычно постоянный ток; угольный электрод подключают к минусу. Угольный электрод при горении дуги получает коническую форму, а в ванне расплавленного металла образуется кратер.

Сгорание угольного электрода идет весьма медленно (несколько миллиметров в минуту). Дуга остается устойчивой при случайных увеличениях ее длины; увеличение длины дуги не оказывает заметного влияния на качество сварного шва.

В случае обратной полярности, т. е. когда катодом делается основной металл, электрод разогревается на большой длине до весьма высокой температуры, заостренный конец электрода делается плоским, дуга становится неустойчивой. Дуга прямой полярности, если длина ее не менее 5 мм, не оказывает заметного науглероживающего влияния на металл шва; при обратной полярности содержание углерода в материале шва может доходить до 1%. По этим причинам (малая устойчивость дуги и науглероживание металла) дугу обратной полярности в сварочном деле не применяют. Отсюда следует, что применение угольных электродов на переменном токе, когда знак потенциала электрода меняется, должно сопровождаться неудобствами, свойственными дуге обратной полярности, хотя и в меньшей степени. Поэтому угольные электроды при работе от сварочных трансформаторов не применяют.

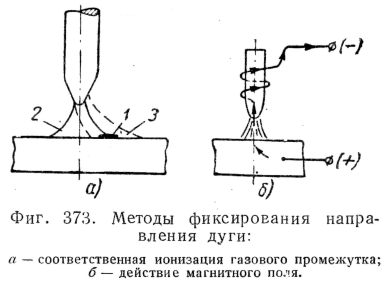

В процессе работы угольная дуга нормальной полярности (минус на электроде) легко отклоняется в стороны. Причиной этих перемещений дуги может быть движение воздуха, изменение магнитного поля, неоднородность поверхности металла. Если на поверхности металла оказывается загрязнение, содержащее вещества, могущие при нагреве образовать легко ионизирующиеся пары, то, очевидно, дуга уклонится в сторону столба этих паров. На фиг. 373, а показано пятно 1 постороннего материала на поверхности металла; сплошными линиями 2 даны очертания дуги при нормальном ее положении и пунктирными линиями 3 — очертания дуги в отклоненном под действием ионизирующихся паров положении.

Ионизирующее влияние веществ, находящихся на поверхности металла, используют для придания дуге правильного направления движения по поверхности свариваемого металла. На поверхности металла по линии сварки проводят черту кистью, смоченной разведенной в воде массой для обмазки; в процессе работы дугу все время передвигают по такой черте. Дугу можно также успокоить действием магнитного поля; для этого на дугу действуют соленоидом в 10—12 витков, включенным последовательно с дугой и охватывающим электрод; схема расположения и включения соленоида показана на фиг. 373, б. Создаваемое соленоидом магнитное поле выправляет ось дуги; ось дуги делается прямолинейной, ее поперечное сечение уменьшается без уменьшения силы тока.

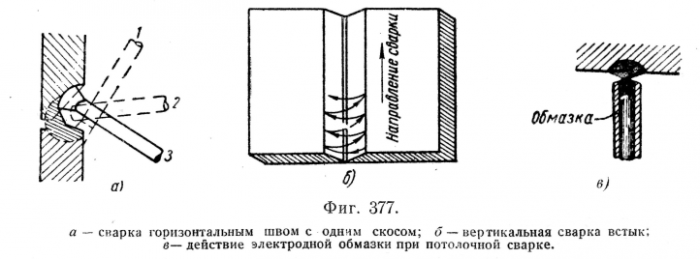

Сварку угольным электродом можно выполнять с присадочным материалом и без такового. Наибольшее применение имеет сварка без присадочного материала; примеры сварных соединений, полученных при работе с угольными электродами, без применения присадочного материала, показаны на фиг. 374, а. Применение угольных электродов при работе без присадочного материала дает высокую производительность в случае сварки листов стали толщиной 1—3 мм.

Сварку угольным электродом можно выполнять с предварительно наложенным по месту шва присадочным материалом; на фиг. 374, б показаны примеры таких соединений: стыковое соединение материала толщиной 2—5 мм и тавровое. В случае сварки с предварительно наложенным присадочным материалом дуга одновременно расплавляет и присадочный, и основной металл.

В случае работы с присадочным прутком сварщик держит пруток слегка прижатым к основному металлу и направляет на него дугу; для фиксации направления дуги пруток покрывают ионизирующей обмазкой; схема работы с при садочным прутком при сварке листов толщиной 0,3—1,0 мм показана на фиг. 374, в.

Сварка металлическим электродом. При сварке металлическим электродом (способ Славянова) расплавление основного и присадочного металла происходит одновременно.

Для получения шва хорошего качества сварщик должен сообщать электроду правильное движение. Различают три основных движения электрода: 1) подача электрода по направлению его оси; это движение должно совершаться со скоростью плавления электрода; 2) перемещение электрода вдоль шва; скорость перемещения определяется режимом сварки (силой тока, диаметром электрода, характером шва и т. д.); 3) поперечные движения.

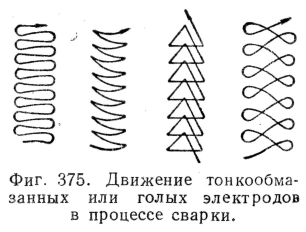

Поперечные движения сообщаются электроду для равномерного распределения наплавляемого металла и обеспечения получения шва (валика) необходимой ширины; кроме того, поперечными движениями обеспечивается поддерживание металла более продолжительное время в расплавленном состоянии, что способствует лучшему удалению газов и, следовательно, получению более плотного наплавленного металла. Ширина валика, определяемая поперечными движениями электрода, в случае голых и тонкообмазанных электродов должна быть приблизительно в 2,5 раза больше диаметра электрода. В случае толстообмазанных электродов валик получается достаточно широким и без поперечных движений электрода. Если голому или тонкообмазанному электроду не дают поперечных движений, ширина валика получается только на 1—2 мм больше диаметра электрода. Такие швы называются ниточными. На фиг. 375 приведены различные схемы движения голых и тонкообмазанных металлических электродов.

Технологический процесс дуговой сварки определяется способом разделки шва, его характером и положением (горизонтальный, вертикальный, потолочный).

Сварка в нижнем положении шва (наплавка) является наиболее простой.

Сварочные работы при нижнем положении могут заключаться в наплавке металла электродов и не для соединения металлических частей, а для увеличения толщины изделия. Наплавкой можно восстанавливать изношенные части механизмов, исправлять брак механической обработки и т. п. Наплавку можно производить в один слой и в несколько. Подлежащие наплавке поверхности тщательно зачищают стальной щеткой, напильником (до металлического блеска); после зачистки накладывают первый валик, затем второй и т. д.; каждый последующий валик должен быть сплавлен как с основным металлом, так и с предыдущим валиком; перед наплавлением каждого последующего валика предыдущий необходимо зачищать стальной щеткой. Если наплавку производят в несколько слоев, первый слой перед наплавкой второго должен быть также очищен до блеска; каждый последующий слой наплавляют поперек валика предшествующего слоя.

Сварка стыковых швов. Стыковую сварку листов толщиной до 8—10 мм можно производить без скоса кромок; свариваемые листы укладывают с зазором 2—3 мм и закрепляют. После наплавки шва с одной стороны листы перевертывают и сваривают с другой; для получения шва хорошего качества необходимо обеспечивать хорошее расплавление основного металла. Схематическое изображение такого шва приведено на фиг. 376, а.

При сварке встык шва с V-образной разделкой дугу зажигают вблизи скоса кромок и наплавляют валик шва, следя за расплавлением обеих кромок. В зависимости от толщины листа и диаметра электрода шов заполняют в один или несколько проходов; сварному шву дается усиление. При многослойной сварке каждый слой перед наплавкой на него следующего тщательно очищают; схема расположения последовательно накладываемых слоев показана на фиг. 376, б.

После заполнения шва с одной стороны изделие перевертывают, затем на небольшую глубину вырубают зубилом наплавленный металл, а также и кромки основного; в результате этого образуется канавка, показанная на фиг. 376, в; эту канавку проваривают. На фиг. 376, г показан полученный таким способом шов.

В случае отсутствия доступа к обратной стороне шва ограничиваются особой тщательностью работы при получении шва с одной стороны.

Стыковую сварку шва с Х-образной подготовкой выполияют аналогично сварке шва с V-образной подготовкой: сначала кладут шов с одной стороны, потом сваренные листы перевертывают, делают подрубку и наваривают шов с другой стороны.

Сварка угловых швов. Угловые швы применяют при соединениях внахлестку и при тавровых соединениях. При образовании углового шва электрод должен быть поставлен под углом около 45° к поверхности каждой из соединяемых деталей (фиг. 376, д). Сварка угловых швов может быть однослойной и многослойной. При работе на повышенных силах тока металл получается очень жидким и при угловой сварке будет растекаться на горизонтальной поверхности; получение правильной формы шва поэтому затруднено. Для устранения этого сварку иногда ведут таким образом, чтобы обе свариваемые поверхности были наклонены к горизонтальной плоскости под углом 45°; при таком положении свариваемых деталей расплавленный металл будет равномерно располагаться относительно плоскостей деталей, и шов получится правильного сечения и хорошего качества. Схема расположения свариваемых деталей и электрода в рассматриваемом случае показана на фиг. 376, е; такой способ сварки называют сваркой в лодочку, он обеспечивает хороший провар корня шва.

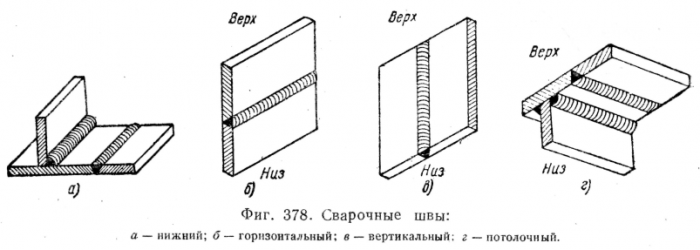

Горизонтальные швы. Горизонтальными называют швы, расположенные в горизонтальном направлении на вертикальной плоскости. Такие швы стыкового типа часто встречаются при монтажных работах. В этом случае разделку дают лишь верхнему листу; дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю. Схема изменения положения электрода для этого случая показана на фиг. 377, а, последовательное положение электрода здесь показано цифрами 1, 2 и 3.

Вертикальные швы. Получение вертикального шва представляет трудности, возникающие вследствие стекания расплавленного металла книзу. Для уменьшения сбегания металла работу ведут короткой дугой и швы сваривают обычно в направлении снизу вверх. В случае сварки листов толщиной до 1,5 мм во избежание их проплавления допускают обратный порядок ведения сварки. Для уширения валика и лучшего его провара при обоих способах — снизу вверх или сверху вниз — электроду дают поперечные движения. Схема движения электрода при сварке вертикального шва снизу вверх показана на фиг. 377, б.

Потолочные швы. Получение потолочных швов представляет наибольшие трудности, так как в этом случае расплавленный металл стремится весь вытечь из кратера, образуемого дугой. Поэтому сварку потолочных швов ведут на самой короткой дуге, так как только при этом условии сила сцепления между каплями основного и наплавляемого металла может оказаться достаточной для удержания металла необходимое время на месте образуемого шва. Другим средством для удержания металла является применение электродов с тугоплавкой обмазкой, которая образует вокруг электрода чашечку, удерживающую электродный металл. Схематическое изображение процесса работы электрода с обмазкой при потолочной сварке показано на фиг. 377, в. На фиг. 378 показаны швы — нижний а, горизонтальный, расположенный в вертикальной плоскости, б, вертикальный в и потолочный г.

Обработка электросварных швов. Как и при газовой сварке, высокий нагрев металла в электросварном шве имеет следствием образование крупнозернистой структуры наплавленного и прилегающего основного металла и возникновение внутренних напряжений. Однако вследствие большой концентрации тепла при дуговой сварке возникающие при этохм внутренние напряжения выше, чем при газовой, деформации же сварного изделия при электросварке меньше, так как объем нагреваемого металла меньше.

Улучшение структуры и снятие внутренних напряжений достигаются в общем теми же способами, что и при газовой сварке: подогревом изделия перед сваркой, проковкой шва и термической обработкой всего изделия или части его, прилегающей к шву.

Причины и виды деформации изделий при дуговой сварке в основном те же, что и при газовой сварке; описания их и методов предупреждения коробления изделий после сварки помещены выше.

Скачать реферат:

Пароль на архив: privetstudent.com