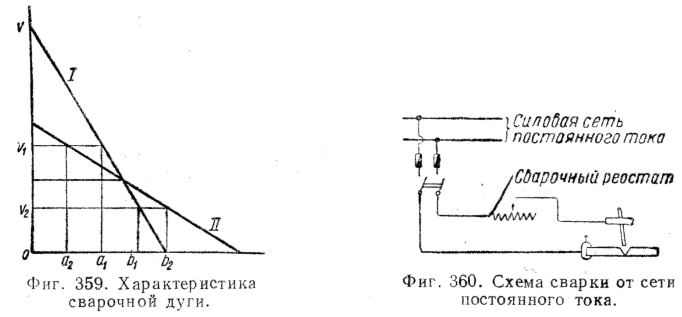

Источник питания сварочной дуги должен быть рассчитан на работу, в процессе которой имеют место часто повторяющиеся короткие замыкания цепи. Зажигание дуги начинается с короткого замыкания; при работе с металлическими электродами расплавленные капли материала электрода периодически (10—40 капель в секунду) накоротко замыкают промежуток между основным металлом и электродом; кроме того, колебания силы тока в процессе работы вызываются изменением длины сварочной дуги, размер которой сварщик не может держать все время одинаковым. Поэтому генераторы, питающие сварочную дугу должны быть построены так; чтобы обеспечивать ограничение силы тока короткого замыкания. Такому требованию удовлетворяют генераторы, имеющие падающую статическую (внешнюю) характеристику. Чем круче характеристика генератора, тем меньше меняется сила тока с изменением напряжения. На фиг. 359 показаны две характеристики с разными углами наклона. Характеристика l при колебании напряжения от v1 до v2 дает колебания силы тока в пределах а1 b1. Кроме того, у генератора с более крутой характеристикой ток короткого замыкания сравнительно немного превышает рабочий ток.

Для получения шва хорошего качества необходимо, чтобы источник питания током легко реагировал на все изменения режима дуги. Динамические качества источника тока характеризуются временем, в течение которого напряжение источника возрастает от нуля при коротком замыкании до напряжения холостого хода; оно не должно превышать 0,3 сек., при этом восстановление напряжения до 25 в должно происходить не более чем за 0,05 сек. Время восстановления напряжения холостого хода в ряде современных сварочных генераторов постоянного тока не превышает 0,02 сек.

При сварке постоянным током для питания дуги применяют генераторы постоянного тока, при сварке переменным током—сварочные трансформаторы. Постоянный ток в сварочной практике применяют реже, чем переменный, так как капитальные затраты на оборудование для сварки переменным током приблизительно в 4 раза меньше затрат на оборудование для работы на постоянном токе, а расход электроэнергии на 1 кг расплавленного металла при переменном токе составляет около 4 против 6—10 квт-ч при постоянном. К недостаткам сварочной аппаратуры для переменного тока следует отнести низкий cos ф.

В том случае, если возможно получать постоянный ток от сети, сварочную дугу можно подключать к сети через реостат по схеме, показанной на фиг. 360; сила тока регулируется реостатом; к. п. д. сварочного реостата при напряжении в сети 220 в составляет всего около 0,1. Сварку от сети постоянного тока применяют очень редко.

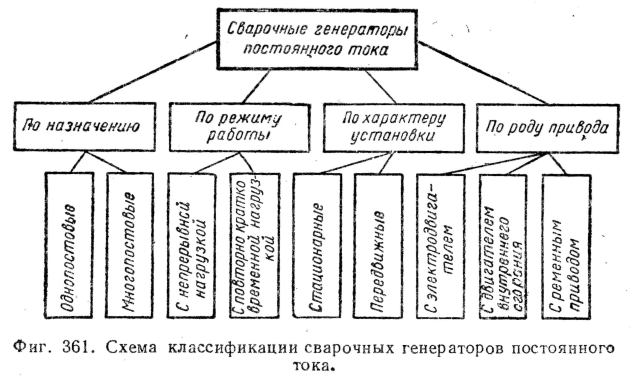

Электросварочные генераторы постоянного тока. Электросварочные генераторы постоянного тока можно классифицировать по различным признакам: по назначению, по режиму работы, по характеру установок, по роду привода. На фиг. 361 приведена схема их классификации.

По принципу действия наиболее распространенные системы сварочных генераторов молено, разбить на следующие две основные группы:

1) генераторы с возбуждением от постороннего источника тока, в которых круто падающая характеристика получается за счет взаимодействия обмоток возбуждения; генераторы с независимым возбуждением выпускались в России до 1933 г. (машины типа СМ-1, СМ-2, СМ-12, СМ-32, СМ-3 и СМК-3);

2) генераторы с самовозбуждением, в которых круто падающая характеристика получается: а) в результате взаимодействия потока обмоток возбуждения и реакции якоря в генераторах с расщепленными полюсами (машинах типа СМГ и СУГ, которые выпускаются в России с 1933 г. по настоящее время), б) размагничивающего действия сериесной обмотки в генераторах с противокомпаундной обмоткой (машинах типа ПАС-400, выпускаемых в России в настоящее время) или в) взаимодействием сериесной обмотки и продольного потока якоря в генераторах с поперечным полем (машинах типа СУП, выпускавшихся в России с 1936 по 1941 гг.).

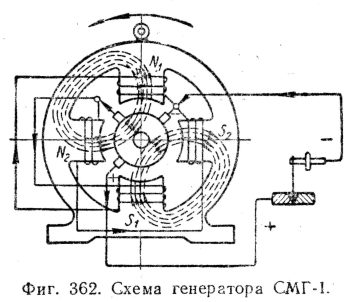

На фиг. 362 показана схема генератора типа СМГ, являющегося наиболее распространенным в России сварочным генератором постоянного тока; в генераторе СМГ одноименные полюсы располагаются рядом и образуют как бы два расщепленных полюса, поэтому их называют генераторами с расщепленными полюсами.

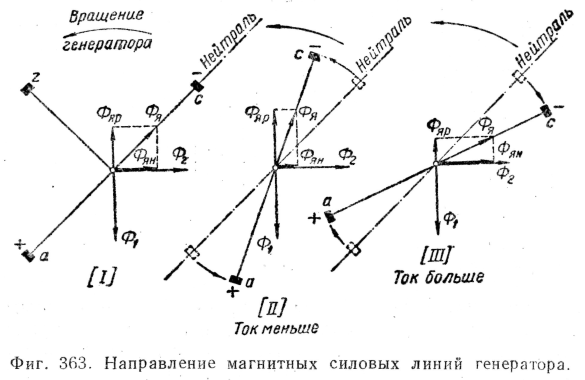

На этой же фигуре показано направление силовых линий магнитного потока якоря; поток полюсов на фигуре не показан. Поток пары полюсов N1 и S1 (фиг. 362) направлен сверху вниз и носит название поперечного потока Ф1 (фиг. 363). Поток пары главных полюсов N2 и S2, расположенных на фиг. 363, горизонтально, направлен слева направо и является главным потоком Ф2. Вследствие особенности расположения полюсов генераторов СМГ и насыщенности главных полюсов N2 и S2 влияние магнитного потока значительно по сравнению с генераторами обычной конструкции с чередующимися северными и южными полюсами. Реакция якоря создает круто падающую характеристику генератора СМГ.

При холостом ходе генератора, т. е. при разомкнутой сварочной цепи, напряжение на щетках генератора получается за счет питания обмоток возбуждения на полюсах генератора от дополнительной щетки (на фиг. 362 слева наверху, а на фиг. 363 — щетка z) и одной из главных щеток, расположенных на нейтрали генератора (см. фиг. 363, I— щетки а и с), к которым присоединяют сварочные провода.

При нагрузке генератора, т. е. включении сварочной цепи, появляется в якоре собственный магнитный поток Фя, направленный по линии ас щеток генератора. Составляющие потоки якоря будут направлены (фиг. 362): 1) по полюсному наконечнику N1 и через станину (статор), полюсный наконечник N2 и 2) через полюс S2, станину и S1. Поток реакции якоря, следовательно, можно разложить на две составляющие: Фяр—параллельно потоку Ф1 полюсов и Фян— параллельно потоку полюсов Ф2. Вследствие насыщения главных полюсов суммарный поток в этих полюсах от добавления потока Фян не изменится, суммарный же поток в поперечных полюсах Ф1 будет уменьшаться за счет размагничивающего действия потока Фяр (фиг. 363) и тем больше, чем больше будет поток Фяр.

При коротком замыкании поток Фяр будет иметь наибольшее значение, и суммарное напряжение на щетках а и с упадет до нуля.

Регулирование силы сварочного тока в генераторах СМГ производится при помощи сдвига щеток с нейтрального положения. В более мощных генераторах, например, типа СМГ-2 (также и в СМГ-2а и СМГ-26), более тонкая регулировка силы тока производится при помощи реостата, включенного в цепь регулируемой обмотки возбуждения поперечных полюсов (N1 — S1; на фиг. 362 реостат не показан). На фиг. 363 показаны три положения щеток: на эскизе I— нейтральное положение, на эскизе II — щетки сдвинуты по направлению вращения генератора; в этом случае сварочный ток уменьшается, так как увеличивается размагничивающая составляющая реакции якоря Фяр; на эскизе III щетки сдвинуты против направления вращения генератора, и сила сварочного тока увеличивается, так как поток Ф уменьшился по сравнению с положением щеток на нейтрали I.

Генератор СМГ-1 рассчитан на силу тока 200 а при напряжении 25 в; при длительной нагрузке генератор дает ток 150 а; напряжение холостого хода 65 в. Регулирование силы тока производят смещением щеток. Генератор вращается электродвигателем трехфазного тока мощностью 10 квт.

В настоящее время применяют генераторы типа СМГ-2, принципиальная схема которых не отличается от изображенной на фигуре общей схемы всех генераторов типа СМГ. Генераторы СМГ-2а строились на напряжение сварочного тока 40 в, генераторы СМГ-2б — на 25 в и современные СМГ-2г — на 30 в. Напряжение холостого хода указанных генераторов в зависимости от положения щеток изменяется от 65 до 75 в. Генераторы рассчитаны на силу сварочного тока до 320 а (СМГ-2г); при длительной работе сила тока составляет 250 а.

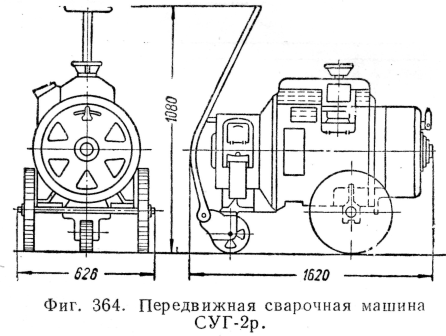

На фиг. 364 приведен чертеж передвижной сварочной машины типа СУГ-2р; она состоит из генератора типа СМГ-2г и асинхронного трехфазного электродвигателя, соединенных эластичной муфтой и имеющих общий корпус. Корпус машины установлен на тележке с тремя колесами. Тележка имеет дышло. Габаритные размеры машины показаны на чертеже; вес 550 кг. При длительной нагрузке генератор дает ток 250 а и при кратковременной — до 320 а, допуская регулирование от 45 до 320 а.

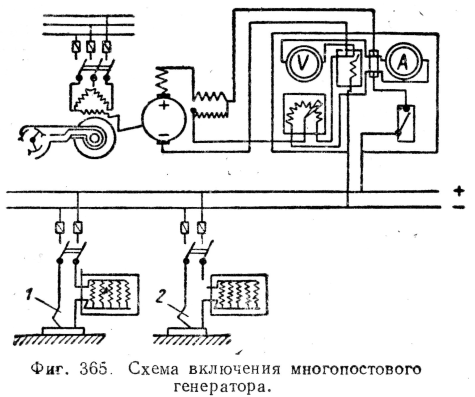

При сварке деталей в заводских условиях в ряде случаев целесообразно иметь более мощные сварочные генераторы для обслуживания нескольких сварочных постов. Так называемые многопостовые сварочные преобразователи могут давать силу тока от 500 до 1500 а. Выпускаемый нашей промышленностью многопостовой сварочный агрегат типа ПСМ-1000 дает возможность одновременного обслуживания до девяти сварочных постов при максимальном токе одного поста до 200 а. Агрегат состоит из трехфазного электродвигателя мощностью 75 квт и генератора постоянного напряжения типа СГ-1000, являющегося компаундным генератором постоянного тока с самовозбуждением. Напряжение генератора 60 в при силе тока 1000 а.

На фиг. 365 показана схема включения многопостового генератора, где сварочные посты 1 и 2 имеют каждый регулировочный реостат.

Так как не все сварочные посты, обслуживаемые генератором, могут работать одновременно, то количество постов, подключенных к данному генератору, определяется по формуле

![]()

где n — количество постов;

I — номинальная сила тока генератора;

J — сила тока, потребляемого одним постом;

k — коэфициент одновременности работы постов.

Величина k обычно принимается равной 0,6—0,7.

Однопостовая и многопостовая сварка имеет свои преимущества и недостатки .

К положительным сторонам однопостового метода работы относятся; 1) сравнительно малый расход электроэнергии на 1 кг расплавляемого металла — б—8 квт-ч против 10—12 квт-ч в случае многопостового метода работы; 2) возможность иметь передвижную установку.

Недостатками однопостовой работы являются: 1) низкий к. п. д. агрегата —0,3—0,6 против 0,75—0,85 при многопостовой работе; 2) большие удельные затраты на оборудование и 3) дороговизна ухода.

В целом выбор типа оборудования определяется .совокупностью ряда технико-экономических условий работы на обслуживаемом оборудованием участке.

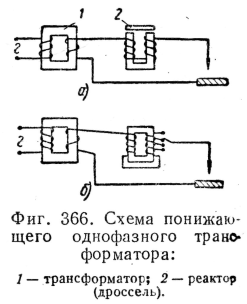

Сварочные трансформаторы. Для сварки на переменном токе применяют сварочные трансформаторы, снижающие напряжение сети до 55—65 в. Схема понижающего однофазного трансформатора представлена на фиг. 366, а; назначение реактора: 1) понижать напряжение вторичной обмотки до требуемого рабочего, т. е. давать падающую внешнюю характеристику трансформатора, и 2) регулировать силу сварочного тока. Регулирование силы сварочного тока достигается или изменением количества витков дроссельной катушки посредством отпаек (фиг. 366, б), или изменением расстояния между неподвижной частью магнитопровода дросселя, несущей витки, и подвижной (фиг. 366, а). С увеличением этого расстояния магнитное сопротивление катушки реактора увеличивается, магнитный поток и индуктивное сопротивление катушки уменьшаются, а сварочный ток увеличивается; с уменьшением промежутка происходят обратные явления и сварочный ток уменьшается. Регулирование отпайками менее удобно, так как дает ступенчатое изменение силы тока и не применяется в выпускаемых в России сварочных трансформаторах.

Выпускаемые в настоящее время промышленностью России сварочные трансформаторы можно разделить на две основные группы:

1) трансформаторы, изготовляемые по схеме завода «Электрик», изображенной на фиг. 366, т. е. с отдельной реактивной катушкой, типов СТ-2 (выпускавшиеся до 1938 г.), СТЭ (СТЭ-22, СТЭ-32 и т. д., выпускаемые в настоящее время) и ТС (например, ТС-1000);

2) трансформаторы, изготовляемые в однокорпусном исполнении по схеме, предложенной акад.

В. П. Никитиным и руководимой им секцией электросварки и электротермии Академии наук России; реактивная катушка вторичной обмотки расположена на сердечнике этих трансформаторов; регулирование Силы сварочного тока производится или при помощи перемещения среднего сердечника трансформатора— магнитного шунта (типы СТ-АН-0 и СТ-АН-1), или при помощи перемещения разрезанной части сердечника реактивной обмотки (типы СТН и СТНД; у последнего имеется устройство для дистанционного управления).

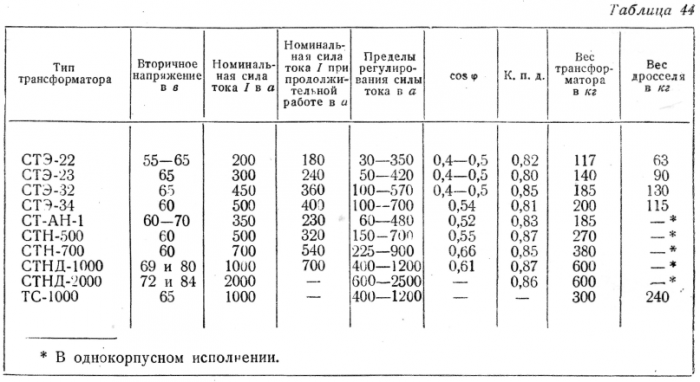

Основные технические данные по сварочным трансформаторам приведены в табл. 44.

Мощные сварочные трансформаторы типов ТС-1000, СТН и СТНД (с соответствующими их мощности по силе сварочного тока индексами) можно применять при полуавтоматической и автоматической сварке под флюсом.

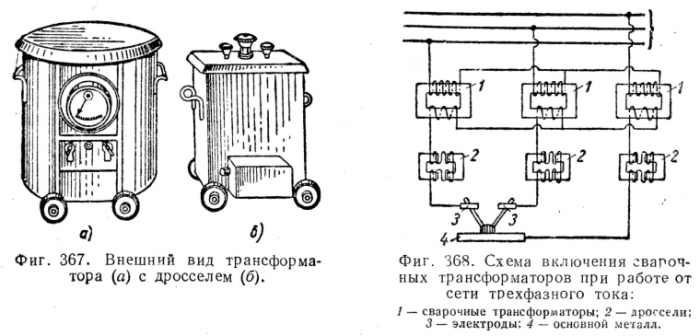

На фиг. 367, а показан внешний вид сварочного трансформатора СТ-2, а на фиг. 367, б — дросселя (реактора) к нему.

Сварочные трансформаторы можно использовать для работы трехфазным током на один сварочный пост; такой способ работы можно применять в тех случаях, где требуется наплавлять большое количество металла. На фиг. 368 показана схема включения сварочных трансформаторов при работе от сети. Из схемы видно, что при таком способе работают одновременно три дуги: две между электродами и основным металлом и третья между электродами, в результате чего и повышается количество наплавленного металла.

Электросварочные генераторы с двигателями внутреннего сгорания. Для работы в передвижных ремонтных мастерских, на строительстве, в полевых условиях применяют электросварочные генераторы с двигателями внутреннего сгорания; вес сварочных агрегатов с двигателями внутреннего сгорания составляет от 1 до 2 т.

Сварочный генератор можно устанавливать на грузовом автомобиле и приспособить для присоединения к автомобильному двигателю во время стоянки автомобиля.

Сварочные генераторы с двигателями внутреннего сгорания оборудуют электрическим освещением, что позволяет вести ночные работы в местах, не имеющих электрической осветительной сети.

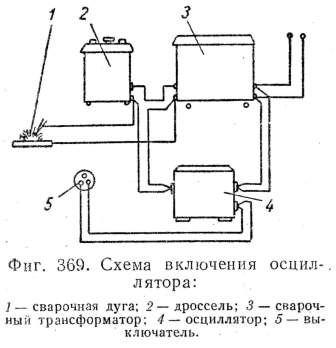

Осцилляторы. Для того чтобы сделать сварочную дугу более устойчивой, на сварочный ток накладывают ток высокой частоты; для этого применяют аппараты, называемые осцилляторами. Осциллятор состоит из высоковольтного трансформатора, повышающего напряжение приблизительно до 3000 в, и колебательного контура, состоящего из конденсатора, катушки самоиндукции и искрового разрядника, генерирующего переменный ток частотой 150—200·103 периодов в секунду.

Мощность, потребляемая различными осцилляторами, выпускаемыми в России, составляет от 140 до 1000 вт.

Принцип действия осциллятора заключается в следующем: переменный ток, питающий дугу, прерывается 100 раз в секунду; во время перерывов течения тока электроды остывают, ионизация их газового промежутка ослабевает, зажигание дуги затрудняется; при наложении же на сварочный ток тока высокой частоты и высокого напряжения происходит интенсивная ионизация газового промежутка и горение дуги делается устойчивым.

Применение осцилляторов позволяет зажигать дугу даже без прикосновения электрода к детали и обеспечивает устойчивое горение дуги и в случае применения электродов без обмазки. На фиг. 369 показана схема включения осциллятора в сварочную цепь.

В настоящее время осцилляторы почти полностью вышли из употребления в связи с применением для дуговой сварки обмазанных электродов, обеспечивающих хорошую стабилизацию дуги. Осцилляторы применяют лишь при аргоно-дуговой сварке.

Скачать реферат:

Пароль на архив: privetstudent.com