Применяемые при дуговой сварке электроды могут быть угольными и металлическими.

Угольные электроды. Угольными называют электроды собственно угольные и графитовые. Их применяют при сварке по способу Бенардоса, а также при дуговой резке и наплавке металлов. Угольные электроды готовят в виде стержней диаметром от 8 до 30 мм и длиной от 200 до 300 мм. Так как удельное сопротивление графитовых электродов значительно меньше, чем электродов собственно угольных, то при работе с графитовыми электродами можно пользоваться большей силой тока; например, при диаметре электродов 10 мм в случае угольного электрода допускаемая сила тока около 73 а, а при графитовом— около 200 а.

Металлические электроды, применяемые при ручной сварке, представляют собой проволочные стержни длиной 300—450 мм, которые обычно покрывают особым составом — обмазкой; электроды для автоматической дуговой сварки выпускаются в виде мотков проволоки (голой, не обмазанной). Проволоку для изготовления электродов выпускают диаметрами от 1 до 12 мм. Наибольшее применение имеют электроды диаметром от 4 до 8 мм. Металлические электроды являются присадочным материалом при дуговой сварке.

Металлические электроды могут быть голыми и покрытыми. Голыми называют электроды с поверхностью, на которую не нанесено никакого материала. Вследствие малой устойчивости дуги при голых электродах их можно применять при работе на постоянном токе, а при работе на переменном — с применением осцилляторов. Так как материал голого электрода расплавляется на воздухе, то состав его обогащается азотом и кислородом в виде закиси железа; это отрицательно влияет на механические качества наплавленного металла (понижается вязкость, уменьшается относительное удлинение). Поэтому голыми электродами можно пользоваться только в случае малоответственных работ или при наплавке изношенных деталей.

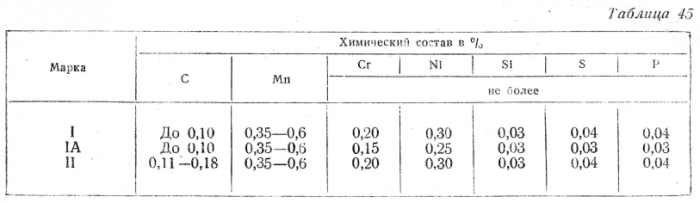

Химический состав электродной проволоки, применяемой для изготовления электродов для сварки стали, приведен в табл. 45 (по ГОСТ 2246-43).

Покрытыми (или обмазанными) называют электроды, поверхность которых покрыта каким-либо материалом или получила специальную химическую обработку. Материалы, которыми покрывают электроды, иногда называют обмазками. В зависимости от назначения обмазок их подразделяют на ионизирующие и качественные. Ионизирующие обмазки предназначаются для обеспечения устойчивости горения дуги, качественные — для защиты расплавленного металла от соприкосновения с воздухом (соприкосновение с воздухом вызывает окисление и насыщение азотом наплавленного металла и, следовательно, ухудшает качество сварного шва) и легирования расплавленного металла различными элементами.

Электродные покрытия можно классифицировать по различным признакам:

а) по толщине слоя покрытия: тонкие (от 0,1 до 0,25 мм) и толстые (от 0,6 до 2 мм и более);

б) по характеру образующихся при расплавлении покрытия шлаков (кислые и основные);

в) по способу нанесения покрытия (окунанием или опрессовкой);

г) по назначению: ионизирующие (т. е. только стабилизирующие горение дуги) и качественные (т. е. улучшающие металлургический процесс расплавления электрода и основного металла и остывания наплавленного металла).

Тонкие обмазки иногда называют стабилизирующими. Качество шва, получаемого при сварке тонкообмазанными электродами, мало отличается от качества шва при сварке голыми электродами. Для тонких обмазок применяют, например, сметанообразную смесь из 85% мела и 15% жидкого стекла, разбавленную водой; электроды погружают в эту смесь и, дав ей стечь, высушивают при комнатной температуре. На один из концов электрода на длине 30—40 мм обмазка не наносится, так как эта часть электрода при работе захватывается электрододержателем. Меловую обмазку можно наносить на электрод и методом припудривания.

Качественные покрытия обычно наносят более или менее толстым слоем; их называют иногда защитными. Такое название дается им вследствие того, что при работе с ними наплавленный металл защищается слоем шлака от соприкосновения с воздухом. Назначение защитных толстых покрытий заключается не только в защите наплавленного металла; так, в частности, при помощи защитных толстых обмазок могут вноситься в металл шва легирующие элементы. Поэтому в состав материала для защитных покрытий входят вещества газообразующие, шлакообразующие, раскисляющие, связывающие и легирующие.

Газообразующие вещества вводят для образования значительного количества газов, защищающих расплавленный металл от действия окружающего воздуха; в качестве таких веществ вводят в обмазки крахмал, целлюлозу и др.

Шлакообразующие вещества, расплавляясь, образуют шлаки, закрывающие наплавляемый металл, а также изолирующие его от воздуха; в качестве шлакообразующих веществ применяют каолин, мел, полевой шпат и др.

Раскисляющие вещества обмазок восстанавливают окисленный наплавленный металл; в качестве раскисляющих элементов в обмазки вводят алюминий, графит.

Легирующие вещества вводят в обмазки в целях изменения химического состава наплавленного металла путем внесения в него специальных примесей, повышающих механические свойства шва; в качестве легирующих присадок в обмазки вводят феррохром, углекислый никель, ферромарганец и др.

Связывающие вещества удерживают обмазку на электроде прочным слоем; в качестве связывающего материала наиболее часто применяют жидкое стекло.

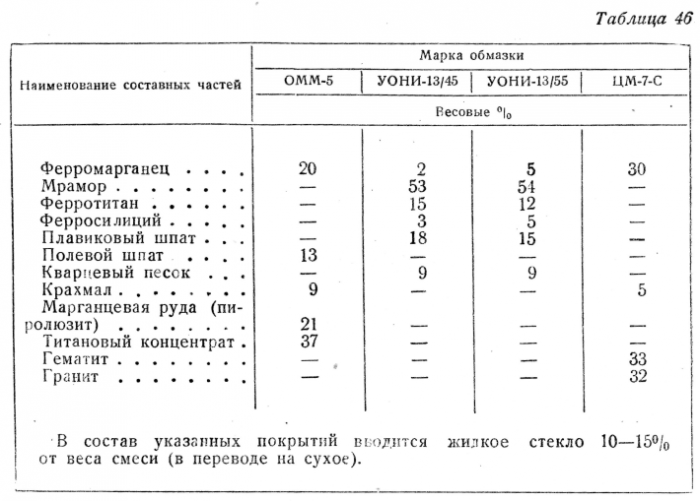

В табл. 46 приводится в виде примера состав четырех типов электродных покрытий, имеющих широкое применение в России, обеспечивающих как газовую, так и шлаковую защиту наплавляемого металла и устойчивую работу сварочной дуги. В составе этих обмазок имеются также и легирующие элементы.

Необходимо отметить, что состав покрытия электрода может существенна влиять на процесс его расплавления, формирования сварочного валика, устойчивость дуги и процесс остывания наплавленного металла. Если, например, покрытие электрода в процессе его расплавления дает жидкоплавкие медленно остывающие шлаки, то сварка такими электродами в потолочном, а иногда в вертикальном положении невозможна. Некоторые обмазки можно применять только при постоянном токе и лишь на определенной полярности; например, условия применения электродов, состав покрытий которых дан в в табл. 46, следующие:

1) электроды с обмазкой марки ОММ-5 можно применять при сварке как на постоянном, так и на переменном токе в любом пространственном положении;

2) электроды с обмазкой марки УОНИ-13/45 и УОНИ-13/55 следует применять лишь при сварке постоянным током на обратной полярности (минус на изделии и плюс на электроде); сварку можно производить в любом пространственном положении;

3) электроды с обмазкой марки ЦМ-7-С можно применять при сварке на постоянном или переменном токе, но только в нижнем положении сварки.

Защитные покрытия наносят на электродные стержни двумя способами: окунанием и под давлением. Наносить обмазку окунанием в зависимости от толщины слоя можно и не с одного погружения; после первого погружения обмазку подвергают подвяливанию, после чего электрод погружают в ванну снова. Для погружения в ванну электроды заряжают в рамки по 25—30 шт. Обмазку под давлением наносят при помощи специальных обмазочных машин, кладущих обмазку ровным слоем под давлением до 150 aт.

После покрытия обмазкой электроды сушат при температуре 150—180° в сушилках в течение 1—2 час.

Ввиду большого разнообразия составов защитных покрытий их маркируют по механическим свойствам наплавленного ими металла (согласно ГОСТ 2533-5).

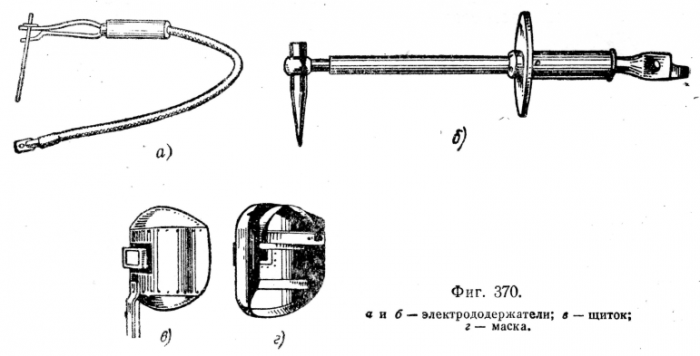

Электрододержатели, щитки и маски. Для закрепления электрода и подвода к нему тока применяют приспособления, называемые электрододержателями. Электрододержатель должен быть легок, прост по конструкции и иметь ручку из изолирующего ток материала. Устройство электрододержателей показано на фиг. 370, а и б. Для защиты глаз и лица сварщика от лучей электрической дуги применяют щитки и маски, снабженные специальными цветными стеклами, поглощающими ультрафиолетовые и инфракрасные лучи.

Щитки и маски должны быть просты по конструкции, легки и удобны в работе. Щитки применяют, когда сварщик может работать одной рукой, а в другой держать щиток, маски — когда работа ведется обеими руками. Устройство щитка показано на фиг. 370, в, устройство маски — на фиг. 370, г.

Скачать реферат:

Пароль на архив: privetstudent.com