Специальными (или легированными) называются стали, особые свойства которых получаются за счет введения в их состав специальных добавок (легирующих элементов). В качестве таких добавок к простой углеродистой стали употребляют никель, хром, вольфрам, молибден, медь, ванадий, титан, кобальт, алюминий, цирконий и др.; к специальным также относят те стали, в которых содержание Мn или Si превосходит обычное для простых углеродистых сталей.

КЛАССИФИКАЦИЯ СПЕЦИАЛЬНЫХ СТАЛЕЙ

Классификация по роду примесей и назначению. В зависимости от рода специальной примеси сталь называется марганцевой, никелевой, хромоникелевой и т. п., а в соответствии с назначением — машиноподелочной (конструкционной), инструментальной и прецизионной; последнее название присваивается сталям, предназначенным для работы в особых условиях, например, для изготовления физических приборов, деталей холодильных машин, для работы при высоких температурах, при резких переменах температур и т. д.

Классификация по структуре. Критические точки на кривых охлаждения специальных сталей по сравнению с критическими точками простых углеродистых сталей обычно смещены книзу. Таким образом, при охлаждении специальных сталей вследствие большого торможения превращений можно и при сравнительно медленном охлаждении получить структуру сорбита, мартенсита и даже аустенита.

Большой гистерезис, свойственный специальным сталям, дает возможность получения таких сортов стали, как самозакаливающаяся, т. е. дающих мартенситную структуру даже при медленном охлаждении (на воздухе).

В зависимости от того, какая структура получается при охлаждении на воздухе той или другой специальной стали, их разделяют на четыре главных класса: перлитный, мартенситный, аустениткый и карбидный (ледебуритный).

Перлитный класс. Стали перлитного класса получаются при добавлении к стали небольших количеств специальных примесей. Критическая точка Аr1 у сталей этого класса понижается незначительно; при изменении скорости охлаждения стали перлитного класса дают все переходные структуры. Некоторые специальные примеси в сталях перлитного класса, образуя твердые растворы с железом, дают дополнительное повышение твердости стали. Вследствие большой чувствительности к термической обработке стали перлитного класса являются весьма ценным машиноподелочным материалом, они довольно вязки и хорошо обрабатываются резцом.

Мартенситный класс. Стали мартенситного класса содержат более значительное количество примесей, чем стали перлитного класса, и отличаются весьма большой твердостью и хрупкостью. Большая твердость этих сталей, затрудняющая их механическую обработку, ограничивает их применение.

Аустенитный класс. Стали аустенитного класса содержат еще большее количество примесей, чем стали мартенситного класса; структура аустенита сохраняется у них и при медленном охлаждении. Их свойства подобны свойствам аустенита простых углеродистых сталей; они имеют максимальную плотность, низкий предел упругости, большую вязкость, хорошо сопротивляются ударному действию и истиранию и немагнитны.

Некоторые из сталей аустенитного класса слабо окисляются и обнаруживают большую сопротивляемость ржавлению и разъеданию кислотами (нержавеющая сталь).

Отрицательным качеством стали аустенитного класса является трудность обработки ее резцом.

Вследствие особых физических и химических качеств эти стали получили широкое применение в технике; многие сорта стали с особыми физическими качествами принадлежат к аустенитному классу; к этому же классу принадлежат весьма распространенная износоустойчивая марганцевая сталь, содержащая около 13% Мn, и высоконикелевые стали, известные под названиями инвар и платинит, а также нержавеющие и жаростойкие стали.

Карбидный класс. Стали карбидного класса содержат большое количество углерода, а также хрома, вольфрама, молибдена и ванадия, способных к образованию устойчивых карбидов. Количество карбидов в этих сталях так велико, что в литом состоянии они могут иметь в структуре в качестве структурной составляющей эвтектику, напоминающую ледебурит, откуда происходит их другое название «ледебуритные».

При ковке этих сталей ледебуритная составляющая разрушается, а карбиды распределяются более или менее равномерно в общей массе стали.

Структура кованой дедебуритной стали похожа на структуру заэвтектоидной стали, но с большим количеством карбидных включений, которые без расплавления стали нельзя целиком перевести в твердый раствор, что можно сделать с обычной заэвтектоидной сталью.

Стали карбидного класса применяют главным образом в качестве инструментальных; сюда относятся, например, хромовольфрамовая и хромомолибденовая быстрорежущие стали и высокохромистая сталь, применяемая для волочильных досок.

При маркировке специальных сталей по ГОСТ приняты следующие обозначения входящих в их состав элементов: Н — никель, X — хром, Г — марганец, С — кремний, В — вольфрам, Ф — ванадий, Ю — алюминий, М — молибден, К — кобальт, Д — медь, Т — титан. Каждая марка специальной стали состоит из определенного сочетания цифр и букв. Первые две цифры показывают количество сотых долей процента углерода; после соответствующей буквы следует цифра, показывающая среднее содержание в процентах обозначенного буквой элемента. Пример: сталь марки 12Х2Н4А содержит 0,12% углерода, около 2% хрома и около 4% никеля; буквой А отмечаются высококачественные стали.

ВЛИЯНИЕ ПРИМЕСЕЙ НА СВОЙСТВА СПЕЦИАЛЬНЫХ СТАЛЕЙ

Различного рода примеси оказывают разное влияние на свойства специальных сталей.

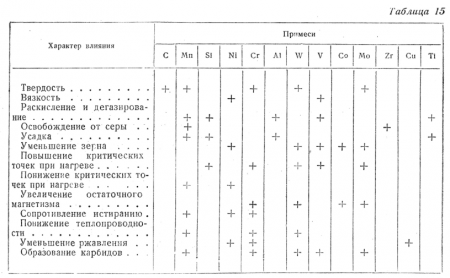

Наиболее характерные влияния, свойственные элементам, вводимым в сталь в качестве примесей, указаны в табл. 15; знак + поставлен в графе элементов, обладающих способностью увеличивать соответствующие свойства.

ПРИМЕРЫ СПЕЦИАЛЬНЫХ СТАЛЕЙ

Марганцевая сталь. Марганцевая сталь была первой специальной сталью, получившей практическое применение (1840 г.).

В обыкновенной углеродистой стали содержание марганца не превышает 0,8%, а в специальных достигает 14,0%.

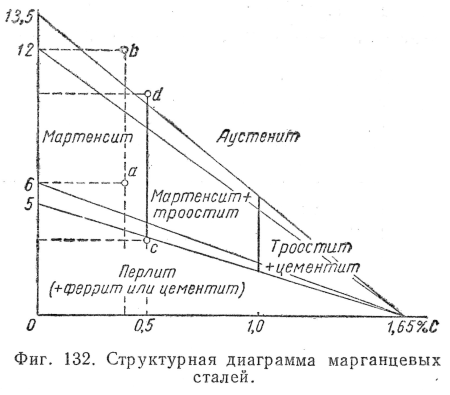

Меняя содержание марганца и углерода, можно получить марганцевую сталь различных классов — перлитного, мартенситного или аустенитного. На фиг. 132 представлена структурная диаграмма марганцевой стали: по оси X здесь отложено содержание углерода, а по оси Y — марганца.

Из диаграммы следует, что при одном и том же содержании углерода и различном содержании марганца структура медленно охлаждаемой стали может быть различной, например, при 0,4% С и 6,0% Мn стали будет свойственна мартенситная структура (точка а диаграммы), а при том же содержании С и 12% Мn — аустенитная (точка b диаграммы). При 3,5% Мn и 0,5% С медленно охлажденная марганцевая сталь получает перлитную структуру (точка с диаграммы), а при том же содержании углерода и 10,0% Мn — аустенитную (точка d диаграммы).

Марганец способствует росту зерна и сильно уменьшает теплопроводность стали. Пониженная теплопроводность марганцевой стали заставляет осторожно обращаться с ней при нагреве и охлаждении во избежание появления трещин в обрабатываемом изделии.

Вследствие большого сродства марганца с кислородом марганцевая сталь плохо сваривается кузнечным способом.

При высоких температурах марганцевая сталь обладает хорошей ковкостью. Применяют марганцевую сталь следующих марок:

1) среднемарганцовистая (1,0—1,8% Мn и до 0,5% С) для рельсов, валов, зубчатых колес и пр.;

2) высокомарганцовистая сталь аустенитного класса (1,0—1,5% С и 12,0—-14,0% Мn), применяемая для изготовления деталей, предназначаемых для работы на удар и истирание, например, для железнодорожных крестовин,

частей дробильных машин, ковшей землечерпалок.

Вследствие трудности обработки такой стали резанием изделия из нее получают только путем отливки.

Наилучшие качества высокомарганцовистая сталь получает при закалке в холодной воде с нагрева около 1000°; при медленном охлаждении происходит выпадение карбидов, располагающихся между зернами аустенита, сталь становится хрупкой и теряет основное свое свойство — вязкость.

Марганцевую сталь можно обрабатывать давлением и в холодном состоянии, например, из нее возможна протяжка проволоки. Для устранения наклепа марганцевую сталь следует подвергать нагреву до 1000—1100° и закаливать в холодной воде.

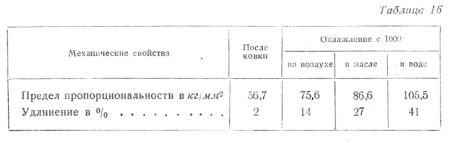

Влияние характера обработки на механические свойства марганцевой стали можно видеть из табл. 16, составленной на основании испытаний стали (0,85% С и 14,01% Мn).

На фиг. 133 дана фотография микроструктуры такой стали после отливки; структура стали — аустенит и карбиды по границам зерен аустенита.

Марганцевые стали аустенитного класса немагнитны.

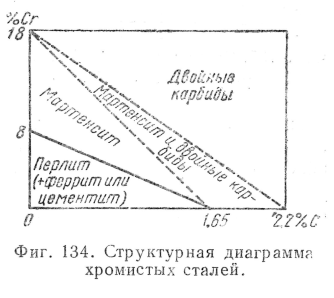

Хромистая сталь. На фиг. 134 приведена структурная диаграмма хромистых сталей. Из диаграммы следует, что в зависимости от количества хрома при содержании углерода около 0,45% могут быть получены хромистые стали всех классов. Добавка хрома в количестве около 1% оказывает большое влияние на прокаливаемость стали и тормозит процесс отпуска ее.

Хром является сильным карбидообразующим элементом, поэтому в машиностроении широко распространены цементуемые малоуглеродистые стали с добавкой хрома в количестве до 1,0% (стали марок 15Х и 20Х).

Большая чувствительность хромистых сталей перлитного класса к термической обработке и недефицитность хрома обусловливают широкое распространение ее в машиностроении.

Одной из распространенных хромистых машиноподелочных сталей является сталь марки 38ХА (0,34—0,42% С; 0,5—0,8% Мn; 0,17—0,37% Si; 0,8—1,1% Сг). Так как хром повышает критические точки Ас1 и Ас3, нагрев под закалку этой стали необходимо производить до более высоких температур, чем для углеродистых (приблизительно до 860°). После закалки обычно проводят высокий отпуск (550—600°). В состоянии поставки (в отожженном состоянии) предел прочности стали 38ХА составляет 50 кг/мм2; после закалки и отпуска — около 90 кг/мм2. Вследствие большой прокаливаемости этой стали ее механические качества с увеличением сечения изделия уменьшаются не так интенсивно, как у машиноподелочных сталей без примеси хрома.

Хром в количестве около 1 % вводят также в инструментальную сталь для повышения твердости и улучшения режущих ее свойств. Хромистые инструментальные стали перлитного класса применяют для изготовления бритв, хирургического инструмента (сталь Х05), мерительного и режущего инструмента, от которого требуется высокая твердость (сталь X и 9Х).

Подобные же стали используют для изготовления шариковых и роликовых подшипников (например, сталь ШХ15).

В качестве примера хромистой инструментальной стали карбидного класса можно привести сталь марки Х12 (2,0—2,3% С и 12—13% Сr). Эту сталь используют для изготовления матриц, штампов, волочильных досок, сверл и другого инструмента, от которого требуется высокая твердость и хорошая стойкость на истирание.

Быстрорежущая сталь. Выше были рассмотрены специальные стали, легированные одним элементом— марганцем или хромом. Однако в настоящее время чаще всего используют специальные стали, легированные несколькими элементами, например, хромомарганцевые, хромоникелевые, хромоникельмолибденовые и др.

Необходимость усложнения составов сталей обусловлена все возрастающими требованиями техники. Типичным примером такой сложнолегированной стали является инструментальная быстрорежущая сталь.

Основными специальными примесями в быстрорежущей стали являются хром и вольфрам. По структуре эта сталь относится к карбидному классу.

Основное свойство быстрорежущей стали заключается в ее способности после специальной термической обработки не терять твердости при нагреве до 600°, вследствие чего резцы, изготовленные из такой стали, допускают большие скорости резания. Быстрорежущая сталь обладает также свойством самозакаливаемости.

Способность вольфрамовой стали самозакаливаться была впервые отмечена в 1868 г. Одновременно было обращено внимание на то, что насколько такая сталь легко закаливается, настолько трудно она отпускается. Последнее свойство особенно ценно в случае применения этой стали для изготовления металлорежущего инструмента, который может нагреваться в процессе работы без уменьшения твердости.

Первая сталь, применявшаяся для изготовления резцов, содержала 5—8% W, 2% Мn и 2,0—2.5% С; впоследствии состав ее постепенно менялся: в нее введен был хром, уменьшено количество углерода, марганца и кремния. Кроме того, было выяснено значение и установлен режим термической обработки для повышения полезных свойств этой стали.

Сохранение быстрорежущей сталью твердости при нагреве объясняется ее способностью сохранять мартенситную структуру при нагреве до 600°.

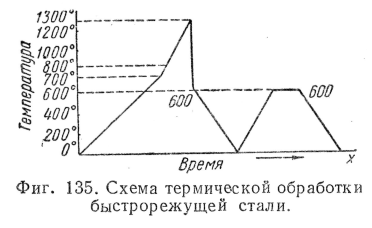

Термическая обработка прокованного инструмента из быстрорежущей стали состоит из следующих операций:

1) медленного нагрева до 700°;

2) быстрого нагрева от 700° до температуры, близкой к 1300° (начало оплавления кромок резца);

3) быстрого охлаждения от 1300 до 600°;

4) медленного охлаждения от 600° до температуры окружающего воздуха;

5) медленного нагрева до 550—600° и выдержки при этой температуре;

6) медленного охлаждения от 600° до температуры окружающего воздуха.

Медленность нагрева до 700° вызывается большой чувствительностью быстрорежущей стали к нагреву при низких температурах, вследствие чего при быстром нагреве она может давать трещины. Нагрев от 700° можно производить быстро, так как сталь становится достаточно вязкой и можно не опасаться появления трещин. Нагрев стали до температуры, близкой к температуре плавления, необходим для растворения карбидов хрома и вольфрама в аустените. Это обеспечит получение после охлаждения (закалки) наиболее стойкого против нагрева мартенсита. Большая устойчивость мартенсита при нагреве объясняется наличием в нем примесей вольфрама и хрома. Медленное охлаждение

этой стали от 600° вызывается теми же причинами, которые обусловливают медленность ее нагрева до 700° в начале термической обработки. Вторичный нагрев до 600° производят с целью превращения остаточного аустенита (частично оставшегося после закалки) в мартенсит. Таким образом, этот вторичный нагрев, называемый отпуском быстрорежущей стали, увеличивает ее твердость. Последние операции (отпуск) обычно проводят многократно (до 3 раз).

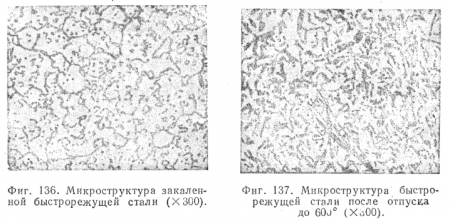

На фиг. 135 дана схема описанного выше процесса термической обработки быстрорежущей стали. На фиг. 136 дана фотография микроструктуры закаленной быстрорежущей стали до отпуска; здесь структура аустенито-мартенситная с включениями карбидов.

На фиг. 137 дана фотография микроструктуры быстрорежущей стали после отпуска до 600°; здесь видна мартенситная структура, обладающая большей твердостью, чем предыдущая структура. Приводим в виде примера химический

состав одной из марок быстрорежущей стали РФ1: 0,70—0,80% С; до 0,40% Мn; до 0,40% Si; 3,8—4,6% Сr; 17,5—19,0% W; 1,0—1,4% V; до 0,20% Ni.

При применении инструментов из быстрорежущей стали можно увеличивать скорость резания по сравнению со скоростью при работе инструментом из обычной углеродистой стали в 6—7 раз.

В настоящее время быстрорежущая сталь получила широкое применение и как материал для изготовления штампов при горячей штамповке, так как штампы при соприкосновении с заготовкой, нагреваемой часто до 1300°, сильно разогреваются и в случае изготовления их из простой углеродистой стали утрачивают необходимую твердость.

Наряду с использованием высоковольфрамовой быстрорежущей стали типа РФ1 применяются также и менее легированные вольфрамом стали, являющиеся во многих случаях заменителями быстрорежущей; например, сталь марки ЭИ184, содержащая 3,6.—4,8% W; 7,0—8,0% Сr; 1,0—1,5% V и ряд других. Заменители быстрорежущей стали обладают по сравнению с ней несколько меньшей красностойкостью и твердостью.

Скачать реферат:

Пароль на архив: privetstudent.com