Некоторые из этих элементов способны образовывать с железом твердые растворы заметной концентрации (фосфор, кремний, марганец), другие — сера, кислород, не растворяясь в железе в заметных количествах, образуют химические соединения. Согласно ОСТ содержание примесей в углеродистой стали не должно превышать нескольких десятых (Si, Мn) или сотых долей процента (Р, S, О).

Сера и фосфор (и кислород) являются, безусловно, вредными примесями в стали. Их вредное влияние еще более усиливается при неравномерном распределении их по объему металла.

При затвердевании стали слиток может получиться неоднородным по химическому составу.

Неравномерное распределение компонентов сплава в отливке в период затвердевания называется, как указывалось ранее, ликвацией или сегрегацией. Неоднородность химического состава стального слитка может быть двоякого характера, а именно — микроскопическая неоднородность и зональная неоднородность (макроскопическая).

Кристаллы, образующиеся в начале процесса затвердевания сплава, очевидно, будут состоять из наиболее тугоплавкого материала, более легкоплавкий материал займет пространство между ранее образовавшимися кристаллами. Очевидно, что скоплений сравнительно легкоплавкого материала будет больше там, где затвердевание заканчивается в последнюю очередь, т. е. в местах стыка растущих кристаллов (межкристаллитная ликвация), а внутри отдельных кристаллов — дендритов — в междуосных пространствах (внутрикристаллитная ликвация).

Таким образом, в междуосных пространствах внутри зерен и на границах между зернами будут скопляться легкоплавкие сернистые и фосфористые соединения железа, газы и пр.

Наличие подобного рода микроскопической ликвации ослабляет сцепление между зернами стали и понижает, следовательно, механические качества слитка.

Образование зональной ликвации можно представить себе следующим образом. Как было сказано, затвердевание слитка начинается от стенок изложницы; по этой причине внешние слои слитка, затвердевшие первыми, будут содержать меньше элементов, понижающих температуру плавления сплава (углерод, сера, фосфор и др.); части слитка, затвердевшие последними, а именно: сердцевина и верхняя часть, обычно содержат большое количество этих элементов.

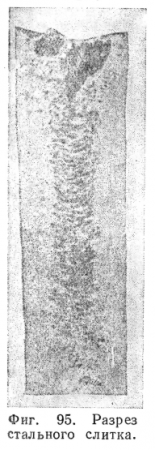

На фиг. 95 представлен разрез слитка, протравленный серной кислотой. Здесь ясно видно, что сердцевина слитка сильно разъедена реактивом; это объясняется большим количеством в ее составе серы, фосфора, углерода и газов.

Присутствие серы в стали сообщает ей красноломкость и хладноломкость, а примесь фосфора — хладноломкость. Особенно вредно одновременное присутствие этих примесей, так как сера и фосфор усиливают влияние друг друга. Сера оказывается особенно вредной при малом содержании в стали марганца. В нормальной стали содержание марганца практически должно быть не менее четырехкратного количества серы для перевода серы в сернистый марганец1; MnS в стали играет роль включения, влияние которого менее значительно, чем влияние FeS. В хорошей стали содержание Р и S не должно превышать 0,04% для каждого. Газы, особенно азот, попадая в сталь при металлургических процессах, повышают ее хрупкость, поэтому особое внимание необходимо обращать на доведение их количества до минимума.

Скачать реферат:

Пароль на архив: privetstudent.com