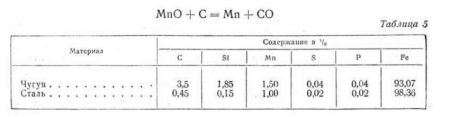

Сравнивая химический состав чугуна и стали, видим, что чугун содержит больше примесей, главным образом углерода, кремния, марганца, серы и фосфора. Отсюда следует, что процессы получения стали из чугуна сводятся к понижению количества входящих в состав чугуна примесей. Ниже приводится химический состав одного из чугунов и параллельно состав полученной из него стали. Уменьшения количества примесей в чугуне достигают посредством окислительных процессов.

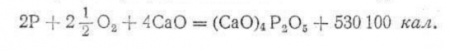

Таким образом, если примеси получили доступ в состав чугуна вследствие реакций восстановительного характера, то удаление их следует производить посредством реакций окислительных: например, марганец получил доступ в чугун в результате реакции

![]()

Для осуществления подобных окислительных реакций необходимо наличие окислов железа в расплавленном металле и соответствующей температуры.

Из чугуна сталь можно получить в тестообразном и жидком состоянии.

Существуют два способа передела чугуна в сталь в тестообразном состоянии: кричный и пудлинговый; первый является наиболее старым и в настоящее время не применяется.

Кричный процесс.Сущность кричного способа переработки чугуна заключается в том, что чугун расплавляют и перемешивают в горне со шлаками, богатыми окислами железа; под действием кислорода шлаков и дутья углерод, кремний и марганец выгорают.

Вследствие уменьшения примесей температура плавления металлической массы повышается и она густеет. Осевшую на поду горна металлическую массу выворачивают и подвергают вторичному плавлению. В результате на дне горна получается ком из спекшихся зерен железа, называемый крицей. Крицу извлекают из горна и проковывают для придания ей требуемой формы и отжатия застрявшего в порах жидкого железистого шлака.

Пудлинговый процесс. Пудлинговый способ передела чугуна в сталь является наиболее старым после кричного. Сущность зтого способа заключается в том, что чугун расплавляют в отражательных печах, подина которых изготовлена из шлаков, богатых окислами железа. В результате воздействия окислов железа и кислорода, содержащегося в печных газах, углерод и другие примеси выгорают из чугуна.

Важным отличием пудлингового процесса от кричного является то, что в пудлинговом процессе топливо сжигается в отдельной топке, не смешиваясь с металлом, и потому чистота топлива не имеет решающего значения.

Пудлинговый процесс изобретен в конце XVIII в. и был до второй половины XIX в. почти единственным способом переработки чугуна в заводском масштабе. В настоящее время пудлинговый способ вытеснен конвертерным и способом производства литой стали в пламенных регенераторных печах.

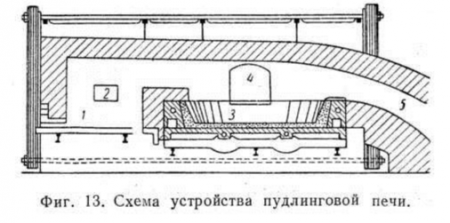

Схема устройства пудлинговой печи показана на фиг. 13.

Чугун вместе со шлаками, богатыми окислами железа (12 - 20% SiO2. 50 - 60% FeO, 5 - 20% Fe2O3), загружают в окно 4.

Печь обогревается за счет сгорания топлива, загружаемого на колосниковую решетку 1 через окно 2. Чугун плавится, и содержащиеся в нем примеси вступают в соединение с кислородом железных окислов и топочных газов.

Образующаяся в результате окисления углерода окись углерода улетучивается вместе с продуктами горения и удаляется из печи по дымоходу 5, а продукты окисления железа, кремния, марганца и фосфора (FeO, Si02, MnO и Р205) образуют шлак пудлинговой печи.

Находящийся в ванне 3 чугун для ускорения процесса окисления входящих в него примесей перемешивают.

Так как температура плавления железа близка к 1500°, а температура плавления чугуна 1150—1250° и так как в пудлинговой печи температуру нельзя поднять выше 1300—1400°, то металлическая масса по мере хода процесса пудлингования, становясь более тугоплавкой, начинает густеть и из нее начинают выпадать на подину зерна металла. Готовый продукт находится в тесто- образном состоянии и может быть извлечен из печи в виде кома спекшихся зерен железа, пропитанного шлаками; этот ком носит название крицы. Для удаления шлаков крицу обжимают под прессом или подвергают проковке.

Пудлинговые печи невелики: длина ванны около 2 м, ширина — около 1,5 ж; суточная производительность 5—10

т.

Продолжительность процесса пудлингования 11/2—21/2 часа. Угар металла при пудлинговании, слагающийся из потерь углерода в виде газообразного окисла и компонентов чугуна Si, Мn и Р и отчасти Fe в виде окислов в шлаке, составляет от 6 до 15%. Расход топлива — от 80 до 120% веса готового металла, в печах без регенерации; в печах регенераторных — 50—60%.

и последующего растворения восстановленного марганца в железе, а удаление его из чугуна вызывается реакцией

Полученная путем пудлингования сталь не содержит растворенного кислорода (в виде FeO), примесь которого сильно ухудшает механические качества стали, сообщая ей хрупкость; в этом отношении пудлинговая сталь выгодно отличается от литой стали, получаемой конвертерными и другими способами.

Однако отличительной чертой пудлинговой стали является загрязненность ее неметаллическими включениями из богатых окислами железа шлаков.

Наличие шлаков в стали снижает ее механические качества; чем больше загрязнение шлаком, тем качество металла ниже; однако шлаковые включения в хорошо обжатой пудлинговой стали, вытягиваясь при обжимке криц вдоль волокон металла, не оказывают вредного влияния на его механические качества (особенно вдоль волокон).

Кроме отсутствия растворенного кислорода, в пудлинговой стали отсутствуют и другие недостатки, неизбежные при получении слитков из жидкого металла, — пузыри, трещины и усадочные раковины.

Так как пудлинговую сталь для возможно полного удаления шлаков подвергают вытягиванию в полосы с последующей многократной сваркой, то ее называют сварочной.

Высокие качества сварочной стали заставили искать способов к увеличению производительности пудлинговых печей и механизации работы на них.

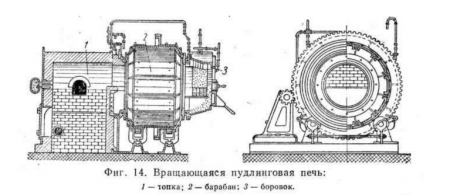

На фиг. 14 показана вращающаяся пудлинговя печь, обогреваемая печью 1.

Боровок 3 состоит из двух частей — подвижной, подвешенной (примыкающей к барабану 2) и неподвижной, соединенной с дымовой трубой. Загрузку печи производят со стороны борова, для чего подвижную часть его отводят в сторону. При таком устройстве печи ручное перемешивание металла заменяют механическим — перемешивание здесь производится вращением барабана.

Производительность таких печей достигает 16 т в сутки.

С 1930 г. начали применять новый способ получения сварочного железа, заключающийся в следующем:

1) жидкий чугун, расплавленный в вагранке или взятый непосредственно из доменной печи, продувают в бессемеровском конвертере до мягкого металла;

последний медленно выливают в ванну с жидким шлаком состава: 70—75% FeO; 5—10% Fe2O3; около 2% МnО; 10— 12% SiO2; около 2% Р2O5; около 2% Аl2O3; около 2% (CaO+MgO). Температура металла— 1600°, температура шлака ~ 1300°. Объем металла в 6—8 раз меньше объема шлака;

2) соприкасаясь со шлаком, металл охлаждается; одновременно вследствие присутствия в шлаке окислов железа происходит выгорание оставшихся в металле примесей (например, количество углерода снижается до 0,02%);

3) в результате выгорания примесей и охлаждения происходит «вымораживание» (выпадание) кристаллов почти чистого железа;

4) застывший на дне ванны металл извлекают и обжимают под прессом. Вес криц достигает 2,5 т и более.

Таким образом оказывается разрешенным вопрос получения сварочного железа в тестообразном состоянии

механизированным способом в больших количествах и в виде крупных кусков.

Сталь в жидком состоянии получают методом продувки в конвертерах и путем плавки в пламенных, тигельных и электрических печах.

Производство стали в конвертерах

Увеличение потребности в металле и малая производительность пудлинговых печей заставляли искать способы ускорения процесса получения стали.

В 1856 г. англичанин Бессемер взял патент на получение стали из чугуна посредством продувания воздуха через расплавленный чугун.

Сущность бессемеровского процесса заключается в том, что струя воздуха, которой продувают через расплавленный чугун, окисляет входящие в него примеси. Происходящие при бессемеровании чугуна окислительные реакции сопровождаются выделением столь значительного количества тепла, что чугун не только не охлаждается, но его температура поднимается выше температуры плавления стали, и последняя получается в жидком состоянии. Наибольшее количество тепла выделяется при окислении кремния; поэтому чугун для бессемерования должен содержать достаточное количество кремния (больше 1%).

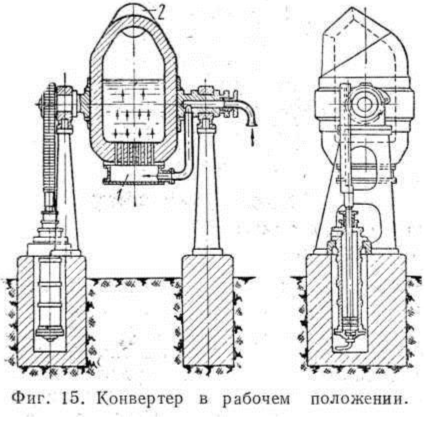

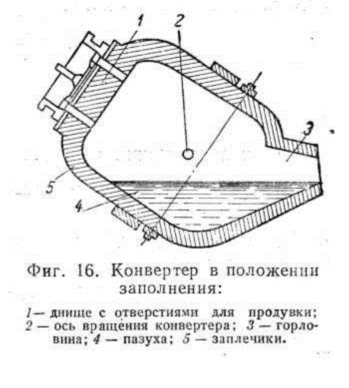

Бессемеровский конвертер — аппарат для получения стали бессемеровским процессом — представляет собой вращающийся сосуд грушевидной формы (фиг. 15.)

Кожух конвертера сделан из железа толщиной от 10 до 30 мм, а внутренняя полость выложена динасовым кирпичом, содержащим 93—97% Si0.2. Толщина огнеупорной футеровки около 300 мм. Воздух вдувают через отверстия 1, сделанные в днище конвертера; снизу воздушные отверстия входят в коробку. Газообразные продукты процесса удаляют через горловину конвертера 2; через нее же вливают в конвертер чугун и выливают готовый продукт.

Полезная емкость конвертера достигает 50 т. Внутренний диаметр конвертера d подсчитывают по формуле

![]()

где Т — полезная емкость конвертера в т.

Высоту рабочего пространства (от днища до центра горловины) берут от 1,75 до 2d. Число отверстий в днище достигает 300; диаметр отверстий 10—20 мм.

Количество воздуха, продуваемого через конвертер, составляет от 300 до 360 м3 на 1 т залитого в конвертер чугуна; давление дутья в бессемеровских конвертерах составляет обычно 2—2,5 am.

В сутки на конвертере средней емкости можно провести до 40 плавок.

На фиг. 16 показано положение бессемеровского конвертера при наполнении чугуном.

Перед продувкой конвертер приводят в положение, показанное на фиг. 16, и наполняют чугуном при температуре около 1300°. Слой металла не рекомендуют делать глубже 0,5 м.

Воздух начинают продувать, когда конвертер находится в наклонном положении; таким образом, непосредственно после пуска воздух только скользит над чугуном и вдувается лишь для предохранения воздушных каналов от закупоривания жидким чугуном. Затем конвертер приводят в рабочее положение, показанное на фиг. 15, и воздух начинает проходить через всю толщину залитого в конвертер чугуна.

В первый период применения бессемеровского процесса получаемый по этому способу продукт не всегда бывал хорошего качества.

Причиной этого было то обстоятельство, что процесс не основывался на химическом анализе и проводился без достаточно научных оснований.

Спустя некоторое время было замечено, что лучшие результаты получаются при переработке чугунов серых, т. е. содержащих много кремния.

Кроме того, в первый период применения бессемеровского способа опыт показал, что исключительно хороший продукт получается при плавке шведских чугунов, содержащих весьма мало серы и фосфора.

Наконец, было установлено, что на качество продукта в сильной степени и в положительную сторону влияет присадка в конце плавки чугуна, содержащего много марганца.

Таким образом, постепенно накопился опыт, в результате которого обеспечивалась возможность получения путем бессемерования вполне доброкачественного продукта.

Процесс переработки чугуна в бессемеровском конвертере распадается на три периода.

Первый период — период искр.

Искры появляются вследствие механического действия дутья на расплавленный чугун, капли которого увлекаются дутьем, одновременно окисляясь с поверхности. Углерод, вступая в реакцию с кислородом, сгорает, превращаясь в углекислый газ, и при этом взрывает каплю чугуна.

В этот период в конвертере проходят следующие реакции:

1) горение железа по уравнению

![]()

2) выгорание кремния; кремний сгорает под действием кислорода воздуха, раскисляя железо; продукты окисления кремния не растворяются в металле и уходят в шлак; в этот период протекают следующие реакции:

![]()

3) выгорание марганца; марганец сгорает, образуя закись марганца, уходящую в шлак; протекают следующие реакции:

Все указанные выше реакции протекают с выделением тепла, вследствие чего в этот период плавки температура непрерывно повышается. Продолжительность первого периода 3—4 мин.

Второй период — период яркого пламени. В реакцию начинает вступать углерод. Углерод сгорает, образуя окись углерода и углекислый газ. Эти реакции выражаются уравнениями

продолжается также реакция

поэтому возникает взаимодействие углерода с закисью железа по реакции с поглощением тепла

![]()

Горение углерода сопровождается вырывающимся из горловины конвертера пламенем.

К концу выгорания углерода температура металла достигает 1600—1650°. Продолжительность второго периода 9— 16 мин.

Третий период. С уменьшением в составе чугуна углерода в результате усилившегося горения железа появляется бурый дым, представляющий собой пары окислов железа. Наличие бурого дыма показывает, что входящие в состав чугуна примеси почти исчезли и что кислород проходящего через конвертер воздуха соединяется с железом. Третий период самый короткий — продолжается около 1 мин. и может возникать лишь при продувке на очень мягкие марки стали.

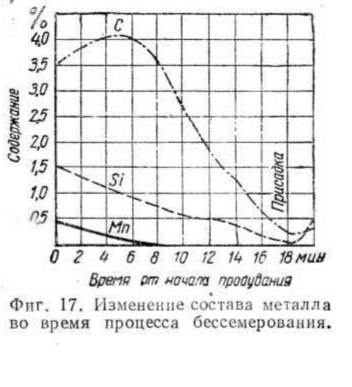

Об изменении состава чугуна во время хода процесса можно судить на основании анализа проб, взятых из конвертера через определенные промежутки времени, но это сопряжено с повалкой конвертера и производится иногда лишь в исследовательских целях.

В случае нормального хода процесса и при определенном составе перерабатываемого чугуна об окончании процесса можно судить по времени продувки и по внешним признакам, например, по характеру пламени и дыма, выходящих из конвертера.

Характерен цвет шлака. При достаточном обезуглероживании стали (до 0,1% С) шлак бессемеровского процесса имеет бурую поверхность и оливковозеленый излом; желтая поверхность шлака, а в изломе светлозеленая, говорит о том, что металл еще недостаточно обезуглерожен.

О ходе процесса можно также судить наблюдая через спектроскоп характер пламени, вырывающегося из конвертера; по линиям спектра можно определить момент надлежащего обезуглероживания металла. В последнее время для контроля степени обезуглероживания по ходу процесса продувки применяют приборы, основанные на принципе фотоэлемента.

Чем больше нужно оставить в стали углерода, тем раньше прерывается второй период.

Продолжительность хорошо организованного процесса продувки составляет около 10—15-мин.

Сталь после продувки содержит некоторое количество закиси железа. Присутствие закиси железа влияет на механические качества стали отрицательно: сталь делается красноломкой, т. е. плохо обрабатывается в горячем состоянии.

Для удаления из раствора стали закиси железа к продутому металлу добавляют некоторое количество специального чугуна, содержащего значительное количество марганца (ферромарганец), а иногда, кроме этого, специальный сплав, с высоким содержанием кремния (ферросилиций). Эта операция называется раскислением.

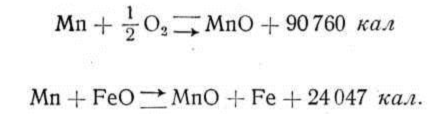

Прибавление к расплавленной стали феромарганца вызывает реакцию

![]()

Полученная в результате этой реакции слабо растворимая в металле закись марганца переходит в шлак.

Тот же результат дает и прибавление ферросилиция:

![]()

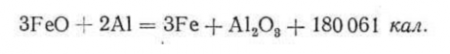

Образовавшаяся кремнекислота SiO2 переходит в шлак. Подобный же результат может дать и присадка алюминия:

Образовавшийся глинозем Аl2O3 переходит в шлак.

Чем лучше раскислен металл, тем выше его механические качества.

На фиг. 17 дан пример изменения состава металла во время бессемерования; первоначальный состав чугуна—3,5% С, 1,60%Si, 0,5%Мn и 93,75% Fe, а в конце третьего периода— 0,3% С, 0,1%Si, менее 0,1%Мn, 99,5% Fe.

Расплавленная сталь способна поглощать газы. Наличие растворенных в металле газов СО, N2 и Н2 влияет отрицательно на механические качества металла.

Присадкой алюминия и кремния можно достигнуть получения совершенно беспузыристой стали. Хорошим раскислителем стали является титан, вводимый в сталь в виде сильно углеродистого ферротитана, содержащего около 15% титана. Металл, раскисленный титаном, обладает высокими механическими качествами.

Марганцевая присадка, кроме действия ее в качестве раскислителя, способствует также удалению серы. Происходящая при этом реакция выражается уравнением

![]()

Как было указано выше, MnS почти не растворяется в жидком металле и уходит в шлак.

Угар металла в процессе бессемерования достигает 7—12%.

Для получения нужного количества углерода в продукте процесс либо прекращается именно в тот момент, когда это количество получается в ванне вследствие выгорания углерода, либо обезуглероживание чугуна доводят до конца, а затем для получения нужного количества углерода в конвертер вводят соответствующее количество чугуна, и таким образом получают нужное содержание углерода в металле.

Последний способ сложнее, но зато надежнее, так как при быстром ходе процесса бессемерования трудно уловить надлежащий момент прекращения процесса.

В связи с особенностями химического состава перерабатываемого чугуна, температуры его заливки в конвертер и других условий исторически сложились различные типы процесса, известные под названием русского, шведского, английского, американского и немецкого.

Русский способ был впервые применен Д. К. Черновым и К. П. Поленовым. Этот способ дает возможность перерабатывать в сталь бессемеровским процессом малокремнистые чугуны. Сущность способа заключается в том, что недостаток кремния, являющегося горючим в ходе процесса, восполняется высоким перегревом чугуна перед заливкой его в конвертер.

Д. К. Чернов перегревал чугуны в вагранке, К. П. Поленов — в отражательной печи.

При бессемеровании фосфор не удаляется из чугуна, так как при наличии в бессемеровском шлаке свободного кремнезема SiO, пятиокись фосфора Р2O5 не удержится в шлаке, так как фосфор, восстанавливаемый углеродом, кремнием, марганцем или железом, перейдет снова в металл.

Малое бессемерование. Особую разновидность конвертерного способа производства стали составляет так называемое малое бессемерование. Отличительной особенностью этого процесса является способ подвода дутья—не снизу, как в бессемеровских и томасовских конвертерах, а сбоку, на уровне поверхности раздела металл—шлак. При таком способе подвода дутья в полости конвертера над металлом имеется неиспользованный кислород, вследствие чего выделяющаяся из ванны СО сжигается в конвертере в С02 с выделением большого количества тепла. Поэтому при боковом дутье получается металл со значительно более высокой температурой, чем в конвертерах с нижним дутьем. Такой горячий металл особенно пригоден для производства стального фасонного литья; поэтому конвертеры с боковым дутьем получили применение главным образом в сталелитейных цехах машиностроительных заводов. По условиям производства в литейных цехах такие конвертеры строят обычно для переработки малых садок металла — от 0,5 до 3 т, откуда и название «малое бессемерование».

Томасирование. В 1878 г. англичанин Томас предложил для удаления фосфора делать в конвертере основную футеровку и вводить в конвертер перед заливкой чугуна известь. Измененный таким образом бессемеровский процесс получил распространение под именем томасовского.

Томасовский процесс в основных чертах подобен бессемеровскому. Конвертеры, работающие по способу Томаса, имеют больший объем, чем бессемеровские. Увеличение размера здесь вызывается необходимостью загрузки в конвертер извести; полезная вместимость томасовского конвертера достигает 60 т. Глубина ванны металла достигает 0,60 м. Внутренний диаметр определяется по формуле

![]()

где Т — вес садки в т; высота рабочего пространства составляет от 2 до- 2,25d; давление дутья — от 2 до 2,5 ат; количество дутья составляет от 300 до 400 м3 на 1 т заливаемого в конвертер чугуна.

Футеровка конвертера делается из обожженного доломита с добавкой безводной каменноугольной смолы.

При томасировании после выгорания из чугуна кремния, марганца и углерода удаление фосфора в шлак происходит в результате реакции окисления с образованием прочной фосфорно-известковой соли по уравнению

Хотя фосфор и окисляется в P2O5 с самого начала продувки, однако не может удержаться в шлаке, так как известь находится еще в твердом неактивном состоянии, и из остающейся в свободном состоянии Р2O5 фосфор восстанавливается углеродом по реакции P2O5 + 5С = 2Р+ 5СО. Вводимая при томасировании в конвертер известь служит, таким образом, флюсом, связывающим Р2O5 в прочное соединение (СаО)4 P2O5, уходящее в шлак.

Количество фосфора может быть доведено до 0,04—0,05%.

Томасовским способом перерабатывают чугуны, получаемые из руд, богатых фосфором, например, керченских.

Нормальный томасовский чугун содержит около 3,5% С: 0,5% Si; 0,8—l,3%Mn; 1,6—2,0% Р и не более 0,08% S.

Томасовские чугуны вследствие наличия в них значительного количества фосфора отличаются жидкоплавкостью.

Более низкая температура плавления томасовского чугуна по сравнению с бессемеровским (около 1100° С) позволяет начинать его продувку при более низкой температуре — порядка 1200° С.

Перед началом процесса в конвертер вводят из бункера свежеобожженную известь, затем вливают чугун и пускают дутье.

Первый период (выгорание кремния и марганца) в томасовском процессе сходен с бессемеровским, но вследствие значительно меньшего содержания в томасовском чугуне кремния он короче.

Второй период (выгорание углерода) вследствие более низкой температуры процесса сопровождается менее ярким пламенем, чем при бессемеровании.

Окисление и ошлакование фосфора в третьем периоде поднимает температуру металла до степени, необходимой для разливки низкоуглеродистой стали— порядка 1600° С.

О готовности металла судят по появлению бурых паров окиси железа, вызываемых сильным горением железа.

Вследствие сильного влияния фосфора на структуру металла о содержании фосфора можно судить по характеру излома пробы: при низком содержании фосфора излом серый, волокнистый; при наличии значительного количества фосфора металл в изломе будет блестящим и крупнозернистым.

Перед введением в металл раскислителей сливают шлак. Если шлак не будет удален перед добавлением раскислителей, входящие в состав раскислителей углерод, кремний и марганец могут восстановить из шлака фосфор, и последний снова перейдет в металл. Даже небольшие количества шлака, оставшиеся после его сливания, взаимодействуя с раскислителями, заметно увеличивают содержание фосфора в металле.

Томасовские шлаки содержат около 22% Р205 и применяются в качестве удобрения. Процесс продувки при томасировании продолжается около 20 мин. Угар металла составляет 12—14%.

Применение кислородного дутья при конвертерном способе. Конвертерный способ дает сталь, содержащую значительное количество растворенных газов; наличие в конвертерной стали азота и водорода (до 0,03%) повышает

жесткость ее и уменьшает динамическую прочность.

Для получения стали кислым конвертерным способом необходимо иметь руды, которые давали бы чугун с содержанием фосфора не больше 0,05%. Наоборот, при основном способе, где горение фосфора является главным источником тепла, его содержание в чугуне не должно быть ниже 1,6%.

Поэтому, несмотря на то, что конвертерный способ требует по сравнению с мартеновским меньших капитальных затрат (приблизительно в 2,5 раза) и идет с меньшими затратами топлива (на весь цикл от руды до готовой стали), его применение сравнительно ограниченно.

Для расширения применения конвертерного способа необходимо: 1) найти способ переработки чугунов, содержащих фосфор в количествах, больших, чем допускается при кислом процессе, и меньших, чем требуется при основном;

2) понизить содержание газов в конвертерной стали.

Это, как показывает опыт, достигается обогащением подаваемого в конвертеры воздуха кислородом. Применение кислородного дутья, уменьшая общее содержание в газах азота и водорода, снижает содержание этих газов в конвертерной стали и, таким образом, повышает ее механические качества. Вследствие того что при кислородном дутье уменьшается общее количество газов, уменьшаются и потери тепла, уносимого газами (при обычном дутье эти потери достигают 25%). Это дает возможность перерабатывать томасовским способом чугун с содержанием фосфора, меньшим 1,6%. Однако при низких концентрациях P2O5 шлак утрачивает свою кондиционность.

Применение дутья, обогащенного кислородом, сокращая время продувки, повышает производительность конвертеров.

Мартеновский процесс. С расширением области применения стали начали накапливаться запасы стального лома, и все настойчивее становился вопрос о способе его переплавки.

Конвертеры для этой цели неприменимы вследствие того, что они приспособлены для переработки лишь жидкого чугуна, а пудлинговые печи оказывались непригодными вследствие слишком низкой рабочей температуры. Задача была разрешена в 1865 г. французами Пьером и Эмилем Мартен, которые воспользовались этой цели регенераторной печью Сименса, применяемой в стекольном производстве.

Скачать реферат:

Пароль на архив: privetstudent.com