Сталь по сравнению с чугуном имеет более низкие литейные качества. Линейная усадка стали составляет около 2%, а объемная —6—8%; такая большая по сравнению с чугуном усадка является причиной возникновения в отливках большого количества усадочных раковин.

Высокая температура плавления стали вызывает при застывании ее образование корки (на поверхности отливки), в результате чего газы не успевают выделиться из расплавленного металла, образуя газовые раковины. Кроме того, самое количество растворенных в стали газов больше, чем в чугуне, вследствие более высокой температуры плавления. Растворенные в стали газы получаются также и в результате химических реакций, происходящих в расплавленном металле (воздействие углерода на закись железа с образованием окиси углерода и углекислого газа).

Уменьшение газовой пористости в стальных отливках достигается прибавлением к стали элементов, имеющих с кислородом сродство большее, чем углерод, и дающих нелетучие, уходящие в шлак окислы (например, марганец, алюминий).

Для уменьшения газовой пористости в стальных отливках рекомендуется производить выдержку стали перед отливкой в ковшах, в результате чего значительная часть газов успевает выделиться из металла.

Влияние примесей на литейные качества стали. В обыкновенной углеродистой стали всегда содержится некоторое количество кремния, марганца, серы и фосфора, различно влияющих на литейные качества стали.

Марганец. Как было указано выше, наличие марганца способствует уменьшению содержания в стали газов (СО и СО2), поэтому при слишком малом содержании марганца литейные качества стали понижаются. Среднее содержание марганца в обыкновенных стальных отливках должно быть близким к 0,6%.

Кремний. Как показывает практика, кремний способствует выделению газов из расплавленной стали, поэтому некоторое количество кремния повышает литейные качества стали; для получения хорошей отливки содержание кремния допускается от 0,2 до 0,4%.

Сера и фосфор. Как сера, так и фосфор влияют на литейные качества стали отрицательно. Сера понижает жидкотекучесть стали, а фосфор вызывает появление трещин в отливках во время остывания. Максимальное содержание каждого из этих элементов должно быть не выше 0,05%.

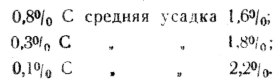

Усадка стали. Линейная усадка стали, как было сказано выше, близка в среднем к 2%; величина усадки тем больше, чем меньше сталь содержит углерода. Так, для стали с содержанием

Большая усадка стали вызывает повышенный брак отливок; особенно велик брак по трещинам в отливках, имеющих резкие переходы от толстых сечений к тонким.

Для избежания трещин, образующихся в результате усадки, нужно при конструировании стальных отливок избегать резких переходов от толстых сечений к тонким, а для устранения раковин в теле отливки необходимо давать прибыли достаточного размера.

Температура плавления стали. Температура плавления стали на практике колеблется в пределах от 1350 до 1450°; температура плавления стали тем выше, чем меньше содержится в ней углерода.

Ликвация стали. При охлаждении стали кристаллы, образующиеся в различные моменты процесса затвердевания, имеют различный состав. Неравномерное распределение составных частей сплава при затвердевании носит, как было сказано выше, название ликвации. В результате ликвации различные точки в теле стальной отливки могут иметь различные качества, например, различную структуру и различную температуру плавления, различную усадку и т. п. Отсюда возникает возможность появления в стальных отливках неоднородности механических свойств.

Механические свойства стали зависят от ее химического состава и характера термической обработки. В свою очередь химический состав отчасти определяет обработку, которую может воспринять сталь. По механическим свойствам стали определяется ее пригодность для тех или других изделий.

Расплавленная сталь обычно поступает в отливку из конвертеров, пламенных печей и электропечей. Для фасонных отливок нужна сталь, обладающая большой жидкотекучестью и сильно перегретая; для малых по весу отливок, не требующих больших количеств металла, изготовление стали производится в конвертерах малой вместимости, с боковым дутьем, а также в электропечах. Высокий нагрев металла в конвертерах с боковым дутьем происходит вследствие того, что воздух скользит по поверхности расплавленного металла и вследствие избытка сжигает углерод полностью, образуя СО2; выделяющееся при этом количество тепла больше получаемого при сгорании углерода с образованием СО, что обычно имеет место в обыкновенном бессемеровском конвертере.

Кроме того, для достижения более высокой температуры в конвертер можно добавлять чугун с большим содержанием кремния (ферросилиций); дополнительный нагрев получается в этом случае за счет сгорания введенного в конвертер

кремния.

В результате получается горячая жидкая сталь, пригодная для фасонной отливки. Малые конвертеры удобнее в работе и экономичнее мартеновских печей малой емкости.

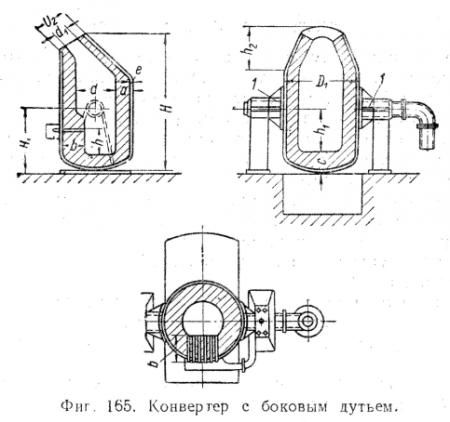

На фиг. 165 показан конвертер с боковым дутьем (воздуходувные отверстия расположены в боковой стенке). Давление дутья — около 0,25 aт. Малые конвертеры обычно обслуживаются вагранками, в которых расплавляется поступающий в конвертеры чугун.

Малые конвертеры в последнее время начинают вытесняться электропечами.

Для малых и тонкостенных отливок (зубчатые колеса, цилиндры) применяют конвертеры, а также электропечи, а для крупных (крестовины стрелок, летали блюмингов и т. д.) плавку производят в пламенных печах.

Скачать реферат:

Пароль на архив: privetstudent.com