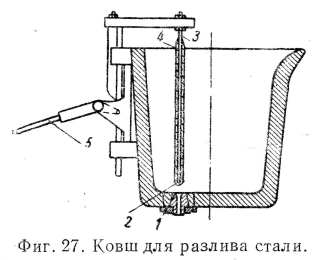

Разливка стали в слитки, предназначаемые для дальнейшей обработки в горячем состоянии при помощи прокатки или ковки, производится при посредстве разливочного ковша (фиг, 27).

Ковш изготовляют из толстолистового железа при помощи клепки или сварки с огнеупорной футеровкой внутри.

Сталь выпускают в ковш соответствующей емкости; из мартеновских печей большой емкости сталь выпускают в два ковша.

Из ковша сталь вытекает через отверстие в днище, в которое вставляют стакан 1 из огнеупорного материала (шамотовый или «графитовый», т. е. с примесью графита к шамоту) с диаметром отверстия 25—40 мм; шамотовый стакан снабжают иногда магнезитовой втулкой. Отверстие закрывают шамотовой или «графитовой» пробкой 2. Пробку 2 прикрепляют к стопорному стержню 3 из круглого железа, защищенному от разъедания жидкой сталью надетыми на него шамотовыми трубками 4. Верхний конец стержня 3 выступает из ковша и при посредстве рычажного приспособления 5, связанного с направляющими, может подниматься и опускаться, открывая и закрывая при этом пробкой 2 выпускное отверстие в стакане 1.

В целях возможного очищения от растворенных в стали газов и шлаковых включений, а также иногда для понижения температуры стали (если это нужно) ее выдерживают в ковше в течение нескольких минут.

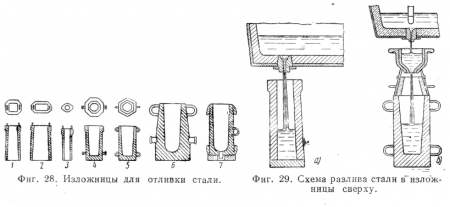

Для получения слитков сталь наливают в формы, называемые изложницами, которые изготовляют из чугуна.

Различные типы изложниц для отливки стали представлены на фиг. 28. Тип 1 применяют для получения слитков, из которых прокатывают сортовой материал; тип 2 — для слитков, идущих на прокатку в листы; тип 3 — для труб; типы 4—7 — для поковок.

Для облегчения извлечения слитка изложницам придают конусность; с этой же целью в днище иногда делают отверстие, в которое можно закладывать стальной вкладыш для предотвращения размывания сталью чугунной изложницы. Для удобства перемещения изложниц их снабжают приливами в виде цапф или скоб. Размер изложницы характеризуется весом получаемого в ней слитка, он колеблется в пределах от 0,1 до 100 т и выше.

Температура жидкой стали выше температуры плавления чугуна, но налитая в чугунную изложницу сталь не приваривается к ее стенкам, так как стенки делаются достаточно толстыми для того, чтобы сразу отнять у стали такое количество тепла, при котором тотчас же образуется корка застывшей стали, а прилегающие стенки изложницы не успевают нагреться докрасна.

Продолжительность службы изложницы определяется числом заливок, которое она может выдержать до образования «разгара» внутренней поверхности в форме сетки трещин. Крупные изложницы, изготовленные из очень хорошего чугуна, выдерживают до 100 заливок, мелкие — до 200.

Перед заливкой изложницы необходимо очищать. Очистку производят металлическими щетками и скребками. Для предохранения стенок изложницы от прикипания к ним металла их смазывают каменноугольной смолой или специальным лаком. Смазка изложниц способствует получению слитков с чистой поверхностью вследствие меньшего приставания металла к стенкам изложницы.

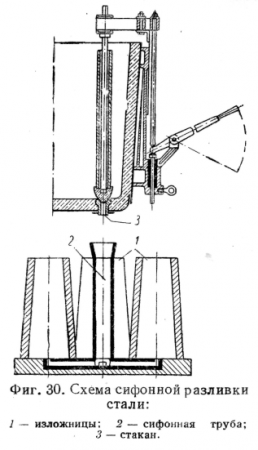

Крупные изложницы наполняют сталью сверху, но в тех случаях, когда приходится отливать большое количество мелких слитков, отливка сверху каждого слитка в отдельности является неудобной, так как требует большой затраты времени. Для ускорения отливают сразу несколько слитков посредством так называемой сифонной отливки, которая заключается в том, что через один литник заполняют сразу несколько изложниц по принципу сообщающихся сосудов. Центральный литник и каналы, подводящие жидкую сталь к отдельным изложницам, состоят из шамотовых труб.

Схема разлива сверху показана на фиг. 29: на фиг. 29, а показано заполнение изложницы струей металла, поступающего прямо из ковша, а на фиг. 29, б — через воронку. Применение воронки уменьшает разбрызгивание стали внутри изложницы и тем самым обеспечивает получение чистого наружного слоя болванки.

Схема сифонной разливки стали показана на фиг. 30.

Жидкая сталь при застывании уменьшается в объеме — садится; линейная усадка стали составляет около 2%. Налитая в изложницу сталь начинает застывать снизу, с боков и сверху. Внутри слитка металл застывает позже,

при этом остающаяся жидкая сталь садится, отстает от затвердевшей сверху корки и образует так называемую усадочную раковину, которая располагается

в верхней части слитка.

При заполнении изложницы сверху металл начинает затвердевать снизу. В этом случае усадочная раковина располагается близко к поверхности болванки и будет неглубокой. Расположение усадочной раковины при заполнении изложницы сверху показано на фиг. 31, а (зачерненная часть фигуры). При заполнении изложницы снизу наиболее горячий металл будет находиться внизу изложницы, в этом случае усадочная раковина должна расположиться глубже. Схема расположения усадочной раковины при сифонной заливке показана на фиг. 31, б. На глубину усадочной раковины большое влияние оказывает и форма изложницы. В изложнице с уширением кверху верхняя часть слитка, имеющая большее сечение, остается более продолжительное время жидкой и питает металлом образующуюся усадочную раковину, которая при этом получается менее глубокой (фиг. 31, а), чем при разливке в изложницу с уширением книзу (фиг. 31, б).

Извлечение слитка из изложницы не должно производиться до полного затвердевания его сердцевины; исключение могут представлять случаи извлечения слитка в вертикальном положении для перенесения в томильные колодцы1, где слиток остается также в вертикальном положении. Приведение не вполне затвердевшего слитка в горизонтальное положение вызывает образование глубокой усадочной раковины и смещение ее по отношению к оси слитка.

Так как часть слитка, занятая усадочной раковиной, при обработке уходит в отход и так как эта часть уменьшается в прямой зависимости от времени, в течение которого верхняя часть слитка находится в жидком состоянии, то для предохранения слитка от быстрого остывания сверху на изложницу помешают шамотную наставку. Иногда в этих же целях прибегают к специальному подогреву верхней части слитка, применяя газовые горелки, термитную смесь (порошкообразная смесь алюминия и железной окалины).

При заполнении слитка сверху металл разбрызгивается. На поверхности слитка при этом могут образоваться плены и подкорковые пузыри.

При прокатке и ковке пузыри вытягиваются и образуют трещины; трещины эти необходимо удалять перед обработкой слитка путем вырубания или зачистки. Такие недостатки меньше свойственны слиткам, получаемым при заливке изложниц снизу.

Скачать реферат:

Пароль на архив: privetstudent.com