Волочением называют процесс деформации металла при протягивании его через отверстие, выходной размер которого меньше первоначального поперечного сечения обрабатываемой заготовки.

Посредством волочения изготовляют главным образом тонкие сорта проволоки диаметром до 0,065 мм, а также прутки и тонкостенные трубы точного размера. В некоторых случаях посредством волочения производят отделку профильного сортамента.

Прокаткой изготовляют проволоку диаметром не менее 5 мм; для изготовления более тонких сортов прибегают к волочению. Прокаткой тонкие сорта не изготовляют вследствие быстрого остывания металла.

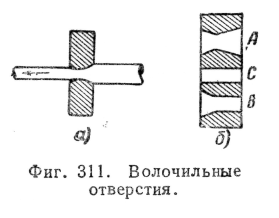

Процесс волочения схематически представлен на фиг. 311, а.

На фиг. 311, б представлены три типа отверстий, которые могут быть сделаны в волочильной доске. Наилучшей является форма А; она дает возможность протягиваемому металлу постепенно уменьшать свое сечение, а также снижает до минимума возникающую при волочении силу трения.

Волочильные отверстия, называемые глазками, волоками, фильерами, могут быть сделаны или в самой волочильной доске, или в отдельных деталях, вставляемых в доску; в последнем случае доска может быть сделана из мягкой стали.

Если глазки делают в самых досках, в качестве материала для них применяется высокоуглеродистая сталь, хромистая или хромовольфрамовая, специальный хромистый чугун.

В качестве материала для вставных глазков применяют специальную сталь, твердые сплавы, алмаз, агат.

Коэфициент утонения. Отношение диаметра проволоки после пропускания через волочильное отверстие к диаметру ее до пропуска называется коэфициентом утонения

![]()

здесь d1 — диаметр проволоки после волочения;

d - диаметр проволоки до волочения;

К — коэфициент утонения.

Чем меньше величина К, тем при меньшем количестве пропусков через волочильные отверстия может быть получена проволока заданного диаметра из одного и того же исходного материала. Но коэфициент утонения не может быть уменьшаем произвольно, так как в случае перехода его величины за определенный минимум проволока разорвется.

Для определения минимальной величины коэфициента утонения нужно ясно представить себе характер деформаций, испытываемых металлом, проходящим через волочильное отверстие.

Часть проволоки, находящаяся в волочильном отверстии, подвергается сжатию со стороны конуса отверстия; это давление должно быть больше предела упругости материала проволоки; часть же проволоки, находящаяся между волочильной доской и тянущим механизмом, испытывает растяжения; величина растягивающего усилия не должна превосходить предел упругости материала проволоки.

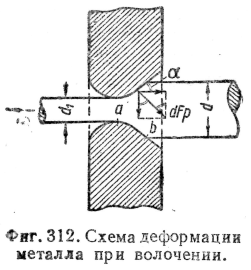

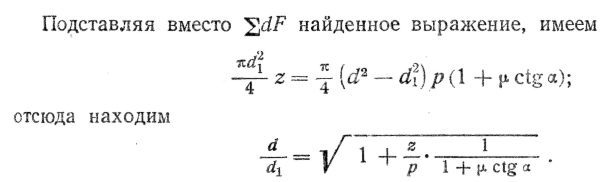

Обозначим через d диаметр проволоки до прохождения через волочильное отверстие и d1 после прохождения через него (фиг. 312), z — напряжение, испытываемое проволокой в растягиваемой части, р — давление, испытываемое проволокой со стороны конуса, y— коэфидиент трения между материалами проволоки и волочильной доски; тогда получим следующее равенство:

![]()

Так как E ,Fd представляет собой боковую поверхность соприкасающейся с проволокой части конуса, то

![]()

При волочении проволоки из мягкой стали можно принять z = 20, р = 40 и y = 0,1; тогда при а = 15°

![]()

Для более жесткого материала величина К возрастает до 0,95.

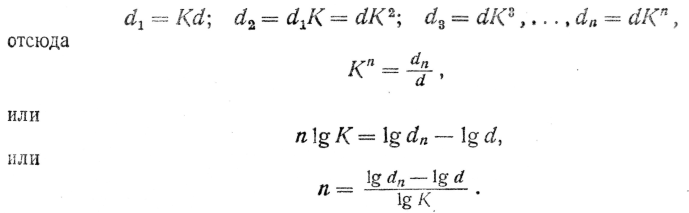

Определение числа пропусков через волочильные отверстия. Приняв величину К постоянной при волочении определенного сорта проволоки, можно, исходя из первоначального и конечного диаметров проволоки и величины K, определить число пропусков проволоки через волочильные отверстия для получения заданного конечного диаметра.

Обозначая диаметры глазков, через которые проволока будет последовательно пропускаться, буквами d1, d2...,dn, имеем

Усилие, потребное для волочения, возрастает с уменьшением коэфициента утонения. Чем больше изменяется сечение проволоки в процессе волочения, тем больше потребное для волочения усилие; оно может быть определено по формуле

![]()

здесь k — сопротивление материала деформации, принимаемое равным среднему арифметическому из прочности его до и после волочения (механические свойства материала после волочения несколько изменяются вследствие наклепа);

F1 - площадь сечения проволоки после волочения;

F0 — площадь сечения проволоки до волочения;

y — коэфициент трения;

а — угол волочильного глазка (см. фиг. 312).

Мощность, потребная для волочения, может быть найдена из равенства

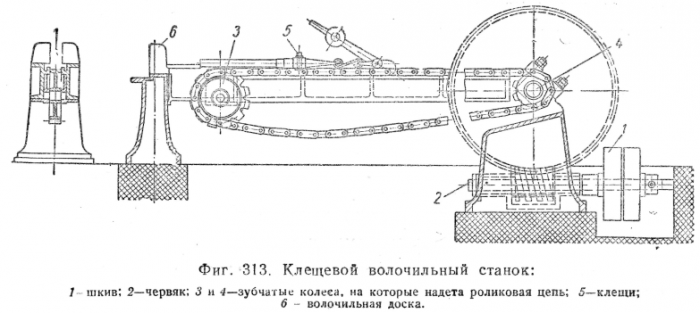

Волочильные станки. Станки для волочения разделяются на станки с прямолинейным движением, или клещевые, и станки с наматыванием обрабатываемого материала, или блочные (барабанные).

Клещевые станки служат для волочения толстых коротких прутков или труб, блочные — для волочения тонкой проволоки произвольной длины.

Устройство клещевого волочильного станка представлено на фиг. 313, Движение роликовой цепи и связанных с ней клещей происходит по направлению, указанному стрелкой. Клещи захватывают заостренный пропущенный через волочильное отверстие конец прутка или трубы и проволакивают его через доску. Когда клещи доходят до крайнего правого положения, крючок, которым клещи зацепляются за цепь, соскакивает с цепи, и волочение прекращается. Если нужно получить пруток более длинный, чем станок, клещи перемещаются в левый конец станка, и пруток захватывается в новом месте.

Работа на таком станке идет медленно, с перерывами, поэтому клещевые станки при производстве проволоки не применяются, их применяют для волочения так называемого калиброванного железа и труб.

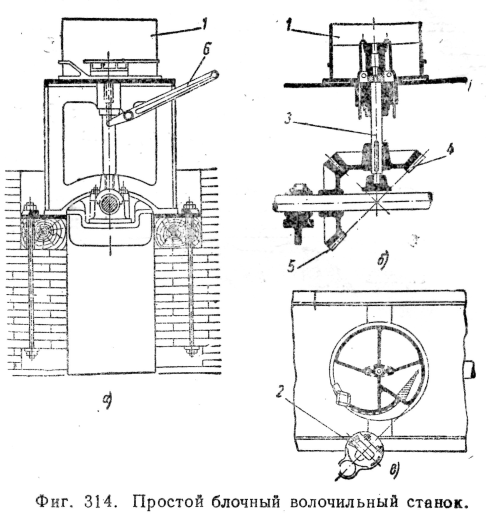

Устройство блочного стайка представлено на фиг. 314, а, б, в. Барабан 1, на который наматывается протягиваемая через волочильную доску 2 проволока, насажен на вертикальный вал 3, вращение которому передается через конические зубчатые колеса 4 и 5; рычаг 6 служит для подъема барабана.

К барабану прикреплена цепь с клещами, захватывающими заостренный пропущенный через волочильную доску конец проволоки. Перед волочильной доской помещается чашка со смазочным материалом, через который пропускают проволоку для облегчения протягивания.

При волочении проволоки большого диаметра ее пропускают через раствор серной кислоты и медного купороса в воде (2—15 кг серной кислоты, 1—4 кг медного купороса на 70 кг воды). Этим, с одной стороны, облегчается работа волочения, так как серная кислота несколько разъедает поверхность проволоки, а с другой, вследствие того что при этом медь заполняет получающиеся неровности, проволока получает красивую гладкую поверхность.

Существуют также станки, на которых проволока протягивается сразу через несколько отверстий. Такой способ волочения называется непрерывным.

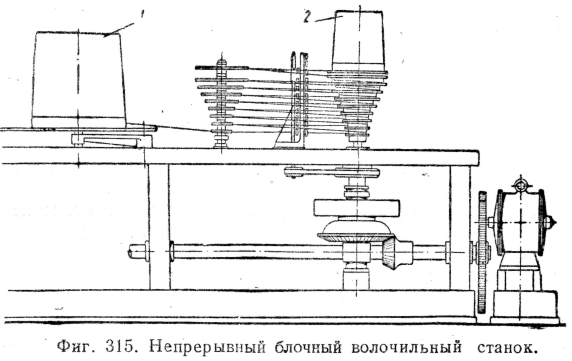

На фиг, 315 представлено устройство непрерывного волочильного станка, имеющего восемь желобчатых блоков и столько же волочильных досок.

Проволока с катушки 1 проходит через глазок волочильной доски и наматывается на нижнюю ступеньку волочильного барабана; сделав вокруг ступеньки несколько оборотов, она переходит на следующую (левую), несколько большую ступень барабана, а с нее поступает в следующий меньшего размера глазок и т. д. Пройдя через последнее наименьшее волочильное отверстие, проволока поступает на приемный барабан 2. Диаметры отдельных барабанов согласованы со скоростями постепенно утоняющейся проволоки.

В процессе волочения проволока наклепывается и делается хрупкой; для восстановления мягкости ее подвергают отжигу.

В случае, если проволока приобретает чрезмерную хрупкость в процессе волочения, отжиг ее производят между последовательными припусками через волочильные отверстия.

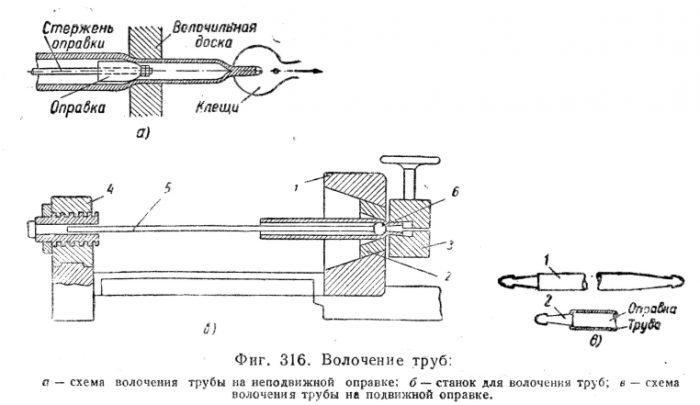

Волочение труб можно производить: 1) на неподвижной оправке; 2) на оправке, движущейся вместе с трубой; 3) без оправки.

Волочение на неподвижной оправке схематически показано на фиг. 316, а; схема устройства станка для волочения труб на подвижной оправке представлена на фиг. 316, б; 1 — головка с коническим отверстием, в которое вставляются различного размера плашки 2 (размером плашек определяется размер внешнего диаметра приготовляемой трубы); в волочильной головке 3 закрепляется конец трубы, а в головке 4 — оправка 5. Головка оправки 6 укреплена на оправке 5. Перед началом работы оправку отодвигают влево, трубу с несколько обжатым концом продевают через волочильное отверстие и закрепляют в волочильной головке; после этого оправку вдвигают в трубу. Когда механизм станка будет приведен в движение, трубу проволакивают через волочильное отверстие, и она получает размеры, определяемые плашками и головкой оправки.

На фиг. 316, в представлена оправка, движущаяся вместе с трубой 1, и закрепление трубы на такой оправке 2. Для извлечения оправки из трубы после обжатия ее иногда применяют специальные устройства.

Волочение без оправки применяют при изготовлении небольших диаметров, предварительно обработанных на станках с оправкой. В этом случае предварительной протяжкой изготовляют трубы несколько большего диаметра, чем заданный, и с несколько меньшей толщиной стенок; пропуском через волочильные отверстия достигают уменьшения диаметра и увеличения толщины стенок трубы.

Волочение биметаллической проволоки не отличается от волочения обыкновенной.

Скачать реферат:

Пароль на архив: privetstudent.com