Свойства металлов выявляются в результате испытаний.

Предел прочности при растяжении. Это один из главных показателей, который характеризует способность металла противостоять нагрузкам на растяжение в процессе его эксплуатации. Такие показатели, как напряжение, деформация, временное сопротивление растяжению, предел текучести и сопротивление разрыву, характеризуют свойства металла при его нагружении.

Вязкость. Характеризует способность материала необратимо поглощать энергию при их пластической деформации.

Хрупкость. Это свойство материала, при котором он подвергается излому без заметной пластической деформации. Прочные материалы могут одновременно быть и хрупкими.

Пластичность. Это показатель, который характеризует способность материала необратимо деформироваться под действием приложенной нагрузки.

Эластичность. Характеризует способность материала восстанавливать первоначальную форму или размер после деформаций под действием нагрузок.

Упругость. Это свойство материала восстанавливать свою форму и объем после прекращения действия внешних сил.

Твердость. Это показатель, характеризующий способность металла противостоять пластическим деформациям, которые возникают при вдавливании в него шарика или вершины алмазной пирамиды.

Материалы подвергаются различным испытаниям для определения их свойств. Наиболее часто в характеристиках измерений используются такие понятия, как напряжение или деформация. Напряжение — это усилие, воздействующее на единицу площади материала. Деформация — это изменение формы материала под воздействием усилий. Если к материалу приложены усилия сжатия, то в нём возникают напряжения сжатия. Если же к материалу приложены усилия растяжения, то в нем возникают напряжения растяжения. Если усилие, которое приложено к материалу, стремится сдвинуть слои материала один относительно другого, то в материале возникают напряжения, которые называют касательными напряжениями.

Испытание на растяжение. При испытаниях на растяжение материал проверяют на прочность и вязкость. Образец специальной формы, имеющий стандартные размеры, зажимают в захватах испытательной машины и подвергают воздействию все увеличивающейся нагрузки, в результате чего происходит деформация образца. Зная первоначальную длину образца L1 для каждого значения нагрузки определяем новую длину L2.Удлинение образца определяется размером L2— L1. Относительная деформация, или удлинение, определяется как отношение удлинения L2—L1 под действием нагрузок к первоначальной длине образца L1 и характеризует линейное растяжение образца.

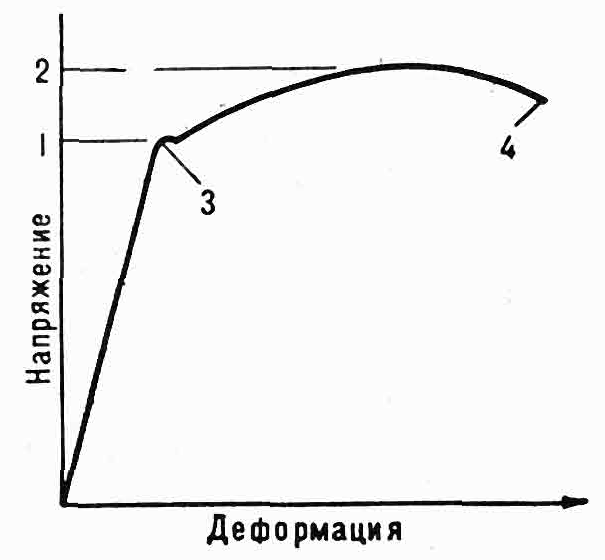

При дальнейшем воздействии нагрузки удлинение образца продолжается до тех пор, пока не будет достигнут предел текучести материала. Если нагрузка будет устранена, пока напряжение в металле не достигнет предела текучести, то металл приобретет свою первоначальную форму. Удлинение образца под действием различных нагрузок может изображаться графически, как это показано на рис. 16.1. Если напряжения увеличиваются выше предела текучести, то в результате изменения поперечного сечения образца появится шейка разрыва. Значение максимально допусти-

Рис. 16.1. Диаграмма «напряжение — деформация»:

1 — напряжение текучести материала; 2 — максимальные напряжения растяжения; 3 — точка текучести или предел эластичности; 4 — разрушение

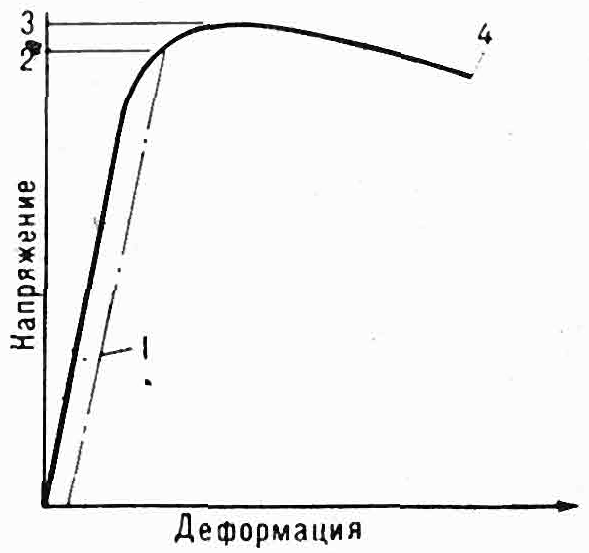

Рис. 16.2. Диаграмма «напряжение — деформация» с неявно выраженной точкой текучести материала:

1 — линия, соответствующая 0,1% удлинения;

2 — найденная точка предела напряжений при растяжении; 3 — максимальные усилия растяжения; 4 — разрушение

мого напряжения для материала называется пределом прочности на растяжение.

В диапазоне до достижения предела текучести удлинение образца прямо пропорционально напряжению и, следовательно, удлинение при изменении напряжения на единицу своего значения

постоянно,

Это отношение называется модулем упругости материала.

Напряжение, при котором проявляется явление текучести материала, определяется пределом текучести. В тех случаях, когда значение предела текучести выражено неопределенно, вводится значение откорректированного предела, который можно определить, если провести линию, параллельную характеристике «Напряжение— удлинение» со сдвигом на 0,1% от значения максимального удлинения при разрыве и до пересечения этих линий. Точка пересечения этих линий определяет значение напряжений предела текучести (рис. 16.2).

Запас прочности характеризует работоспособность материала и определяется как отношение предела прочности материала при растяжении к его рабочему напряжению. Запас прочности всегда должен быть больше единицы:

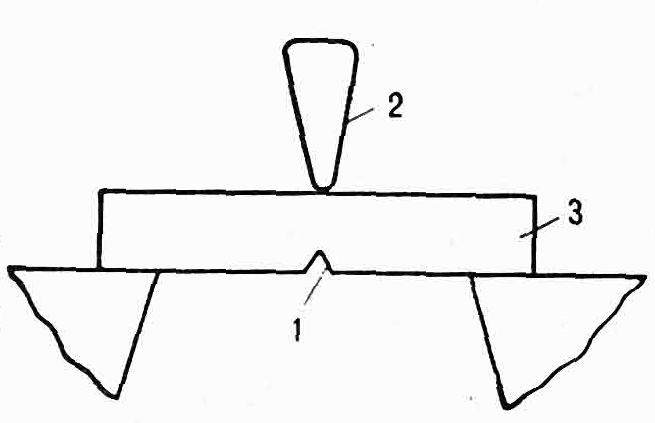

Испытание на ударные нагрузки. Это испытание проводится для определения способности материала противостоять разрушению при ударе. Для этого проводится проба Шарпи, т. е. ударные испытания на маятниковом копре. Испытывается образец в виде плитки прямоугольного сечения с V-образным вырезом в центре одной из сторон. Образец устанавливается в горизонтальной плоскости так, чтобы вырез находился с нижней части и был расположен в вертикальной плоскости (рис. 16.3). Во время проведения испытаний удары наносятся в сечении, где имеется выемка с противоположной стороны, и так продолжается до разрушения материала. Удар наносится ударником или молотом, закрепленным на конце поворотного маятника.

Испытание на твердость. При испытаниях на твердость определяется способность материала противостоять пластическим деформациям при вдавливании твердого стального шарика или точечного алмаза в течение определенного времени в поверхность материала под действием определенной нагрузки. Число твердости

Рис. 16.3. Схема установки для испытания на ударную вязкость:

1 — вырез; 2 — ударник; 3 — образец при этом обычно определяется по шкале Бринелля или пирамиде -Виккерса, в зависимости от размера отпечатка после вдавливания шарика или конуса.

Испытание на удлинение. Удлинение — это медленная пластическая деформация материала при растяжении под действием постоянной нагрузки. При испытаниях на удлинение применяется такой же образец, который использовался при испытаниях на растяжение. К образцу прикладывается постоянная нагрузка и температура образца поддерживается постоянной. При этом в течение длительного промежутка времени производятся точные измерения увеличения длины образца. Испытания проводят для различных нагрузок. В результате испытаний определяется скорость удлинения образца и предельные нагрузки.

Испытания на усталость. При испытаниях на усталость происходит разрушение образца вследствие изменения состояния материала под действием многократно повторяющихся нагрузок. Значения напряжений, возникающих под воздействием этих нагрузок, должны быть меньше, чем предел прочности материала при растяжении. Специально изготовленный образец закрепляется с одного конца и приводится во вращение электродвигателем. Свободный конец образца подвергается воздействию знакопеременных нагрузок с помощью шарика, находящегося в специальном приспособлении. При этом во вращающемся образце возникают переменные напряжения растяжения и сжатия. Установка работает до разрушения образца, при этом учитывается число знакопеременных циклов. Значения нагрузки и число знакопеременных циклов фиксируются и испытания многократно повторяются. В результате этого будут определены предельные усталостные напряжения, или предел усталости материала.

Испытания на изгиб. При испытаниях на изгиб происходит деформация материала, характеризующаяся искривлением его оси под действием внешней силы. Опытный образец подвергается испытанию на изгиб на угол до 180° до появления трещин на поверхности образца.

Испытания без разрушения образца. Для решения вопроса о применении материалов проводятся различные испытания без разрушении образца. При подобных испытаниях можно обнаружить дефекты материала, но не определяются его свойства.

Для выявления поверхностных трещин используются различные виды проникающих жидкостей, но с их помощью невозможно выявить микротрещины. Для обнаружения микротрещин может быть использовано ультрафиолетовое облучение, с помощью которого вызывается флуоресценция проникающей жидкости. Для обнаружения трещин может использоваться метод последовательного нанесения красок; сначала наносят красную проникающую краску с последующей очисткой поверхности, а затем выполняют покрытие белой краской, на которой проявляются следы проникающей красной краски, т. е. обнаруживаются дефекты на поверхности.

Рентгенографический метод с использованием рентгеновских лучей, при помощи которых в темноте производится фотографирование металла, наиболее часто применяется для обнаружения внутренних дефектов. Изображение покажет различные изменения в толще металла, такие, например, как газовые раковины, твердые включения и т. д.

В ультразвуковой дефектоскопии используются ультразвуки высокой частоты в диапазоне безопасных для человека волн, которые отражаются от граничной поверхности внутри металла. Отраженные волны могут быть отображены на экране осциллографа. При этом определяется наличие дефектов и их расположение в толще металла.

Используемая литература: "Основы судовой техники" Автор: Д.А. Тейлор

Скачать реферат:

Пароль на архив: privetstudent.com