Свойства металлов обусловливаются характером элементарных частиц, из которых состоит тот или другой металл, расположением этих частиц в пространстве и их взаимодействием. Таким образом, при одном и том же химическом составе всякое изменение в структуре металла должно сопровождаться изменением его физических свойств. Если подвергается изменению и химический состав вещества, обладающего характерными для металла признаками, то изменения в свойствах могут быть еще значительнее. Например, полоса стали с содержанием углерода 0,5% будет иметь один и тот же химический состав до и после закалки, между тем ее структура и свойства после закалки изменятся. Если произвести закалку подобной же стальной полосы, но с содержанием углерода 0,7%, то результат закалки будет уже иной.

Доказательством того, что изменение свойств металла или сплава связано с изменением его структуры, может служить различие характера излома металлов или сплавов, обладающих при одинаковом химическом составе различными свойствами. Это различие становится еще более очевидным при рассмотрении шлифованной и травленой поверхности испытываемого материала под микроскопом. Исследование структуры металла при помощи рентгеновских лучей также подтверждает, что металлы или сплавы, при одинаковом химическом составе обладающие различными свойствами, имеют обычно различное строение. Если, например, чистый металл — медь или железо — подвергнуть сильной деформации на холоде, то в структуре металла произойдут существенные изменения. Под микроскопом мы заметим, что зерна металла сильно вытягиваются в направлении деформации, а рентгеновский анализ покажет, что правильность расположения атомов в кристаллической решетке несколько

нарушится; эти искажения кристаллической решетки обусловливаются сильными внутренними напряжениями. В соответствии с этими изменениями зернистой и атомной структуры свойства металла также сильно изменятся: изменятся химические свойства (например, понизится коррозионная стойкость), физические свойства (магнитные и другие), возрастет твердость, пластичность, наоборот, уменьшится.

Свойства металлов принято разделять на физические, механические, химические и технологические.

Физические свойства

Физическими называют свойства материала, определяющие его отношение к физическим процессам, происходящим в природе, например, отношение к действию света, силе тяжести, к температурным переменам, воздействию электрического и магнитного поля и т. д.

К физическим свойствам металлов относятся, например, плотность, плавкость, изменение объема при нагреве, электропроводность, магнитные свойства и способность светиться при нагреве.

Плотностью называют массу 1 см3 данного вещества; она измеряется в г/см3.

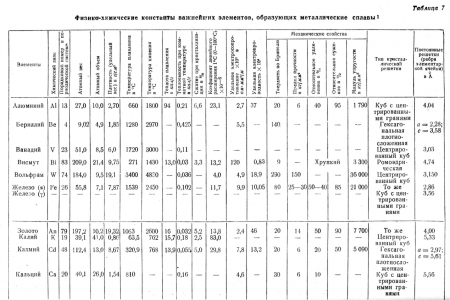

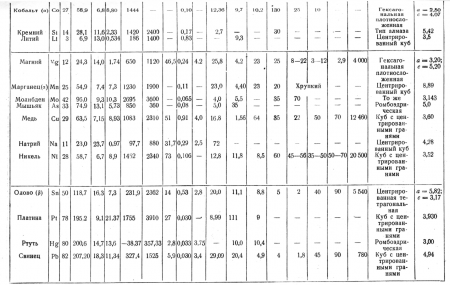

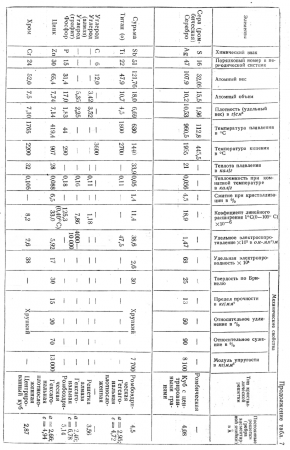

Значение плотностей для отдельных металлов дано в табл. 1.

Плавкостью называют способность металлов переходить из твердого состояния в жидкое при постоянной для каждого металла температуре; эта температура называется температурой плавления.

Температура плавления железа равна + 1539о, олова + 232о, ртути - 39о, свинца + 327оС и т.д.

Температура плавления металлов является одновременно и температурой их затвердевания (при не слишком быстром охлаждении).

Для измерения высоких температур, с которыми приходится иметь дело как при изучении свойств металлов, так и при их термической обработке, применяют особые приборы, называемые пирометрами.

Пирометры бывают различного устройства; наиболее распространены термоэлектрические и оптические пирометры.

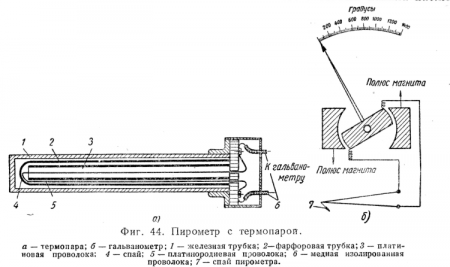

Термоэлектрический пирометр состоит из двух частей — термопары и гальванометра (фиг. 44).

Термопара (фиг. 44, а) представляет собой две спаянные проволоки из различных металлов. Для измерения температуры трубка, внутри которой находится спай термопары, вводится в среду, температуру которой желают определить. При нагреве одного спая возникает термоэлектродвижущая сила, величина которой будет тем выше, чем выше разность температур горячего и холодного спаев термопары. Проходя через обмотку подвижной катушки соединенного с термопарой гальванометра (фиг. 44, б), ток отклоняет его подвижную катушку: чем больше термоэлектродвижущая сила, тем больше сила тока в катушке гальванометра, и, следовательно, больше угол поворота катушки. Соединенная с катушкой стрелка перемещается своим концом по циферблату, на котором нанесены деления, соответствующие электродвижущей силе (мв) и температурам (°С).

Такие пирометры можно снабжать устройством для автоматической записи измеряемых температур.

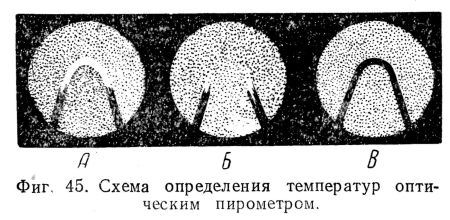

Действие оптического пирометра основано на сравнении силы света, испускаемого телом, температура которого измеряется, с силой света, испускаемого волоском электрической лампочки, помещенной в приборе.

Наблюдая волосок лампочки на светлом фоне, образованном свечением тела, температуру которого определяют, и регулируя накал волоска, можно достигнуть полного слияния волоска с фоном, на котором он наблюдается; в этом случае температура наблюдаемого тела будет равна температуре волоска.

Зная температуру волоска при различных степенях накала, можно таким образом определить и температуру наблюдаемого тела.

На фиг. 45 представлена картина, наблюдаемая в оптическом пирометре; фиг. 45, A соответствует случаю, когда накал волоска больше накала наблюдаемого тела, фиг. 45, В соответствует случаю, когда тело нагрето больше, чем волосок, и фиг. 45, Б соответствует случаю надлежащего накала волоска.

Температуры волоска градуируют по силе тока, накаливающего волосок.

Изменение объема при нагреве. Для технических целей важно знать величину приращения длины того или иного металла при нагреве его до определенной температуры; эта величина может быть найдена, если известен линейный коэфициент расширения металла.

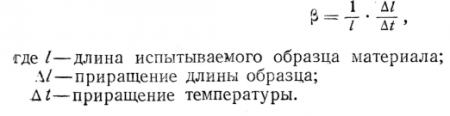

Линейный коэфициент расширения металла определяют по формуле

Для железа в = 0,000012, для меди—0,000017, для олова — 0,000012

Коэфициент расширения имеет особенно важное значение в измерительной технике, требующей или постоянства размеров отдельных частей (например, калибров), или изменения их объема на определенную величину (например, материал оправы оптических приборов или проволок, подводящих электрический ток в лампы накаливания и катодные лампы, должен иметь тот же коэфициент расширения, что и стекло).

Способность светиться при нагреве1 (цвета накала). Испускаемый различными телами при нагреве их свет имеет особый оттенок при каждой температуре. Температуры, соответствующие различной интенсивности свечения тел, приблизительно таковы:

До изобретения приборов для измерения высоких температур различие оттенков испускаемого нагретым металлом света было единственным признаком при суждении о степени нагрева металла.

Электропроводность. Основной величиной, характеризующей электрические свойства металла, является его удельное сопротивление р. Чаще всего удельное сопротивление металлов определяют как сопротивление в омах проводника сечением 1 мм2 и длиной 1 м; тогда р выражается в ом • мм2/м. Удельной проводимостью (электропроводностью) называют величину, обратную удельному сопротивлению

![]()

Металлы обладают высокой электропроводностью. Из всех металлов наилучшим проводником тока является серебро, за ним следует медь; минимальную электропроводность имеет висмут. Чем чище металлы, чем меньше в них примесей, тем выше их электропроводность.

В расплавленном металле и в металлических кристаллах часть валентных электронов (наименее прочно связанных с ядрами атомов) в результате между-атомного взаимодействия как бы обобществляется атомами (точнее сказать — ионами, образовавшимися после отделения от атомов некоторого количества электронов). Такие электроны, не связанные с определенными атомами, способны перемещаться по всему объему металла, почему их называют часто свободными.

Наличие свободных электронов является одной из наиболее характерных особенностей металлов в твердом и жидком состоянии и обусловливает их высокую электропроводность и теплопроводность.

Электропроводность металлов зависит от температуры: с повышением температуры она падает, с понижением — растет. Многие металлы при очень низких температурах обладают свойством сверхпроводимости, т. е. уменьшением электросопротивления до нуля. Металлы и сплавы, способные переходить в сверхпроводящее состояние, называются сверхпроводниками. Переход к сверхпроводимости происходит в чистых металлах скачкообразно. В сверхпроводнике после отключения источника электродвижущей силы ток может циркулировать сколь угодно долго. Среди практически существенных металлов сверхпроводниками являются Al, Zn, Sn, Pb, Нg, Ti, Th, Та, Nb, Zr, V (несомненно, число сверхпроводников будет увеличиваться по мере усовершенствования техники получения низких температур и все большего приближения к абсолютному нулю).

Теплопроводностью называют способность материала передавать тепло от более нагретых частиц к менее нагретым без перемещения самих частиц; она характеризуется удельной теплопроводностью — количеством тепла в малых

калориях, которое материал способен передать в 1 сек. через сечение 1 см3 на длине 1 см при разности температур по обеим сторонам проводника тепла в 1°С.

Все металлы обладают высокой теплопроводностью; наивысшей теплопроводностью среди металлов обладают серебро и медь. С изменением температуры теплопроводность металлов почти не меняется. Чем чище металл, тем выше его теплопроводность.

Магнитная проницаемость материала определяется через

![]()

где В — магнитная индукция и

Н — напряженность магнитного поля.

Таким образом, величина р. характеризует способность материала намагничиваться под действием поля; при одной и той же напряженности поля магнитная индукция, возникающая в материале, будет тем больше, чем больше р:

![]()

Максимальная магнитная проницаемость свойственна железу; следующее место принадлежит кобальту и затем никелю; эти металлы называют ферромагнитными; все остальные практически используемые чистые металлы не обладают ферромагнитными свойствами. Ферромагнитные свойства металлов при нагреве до определенной температуры скачкообразно исчезают. Температура, выше которой металл становится немагнитным, называется температурой Кюри.

Механические свойства

Механическими называют свойства, определяющие отношение твердого тела к воздействию внешних сил; к этим свойствам относят прочность, истираемость, упругость, твердость и пластичность.

Прочность. Пределом прочности называют сопротивление тела внешним силам в момент разрушения. Таким образом, прочность определяет способность тела сопротивляться внешним силам, -стремящимся нарушить связь между элементарными частицами, из которых построено тело. Предел прочности может быть различным в зависимости от характера действия внешних сил, которые могут сжимать, растягивать, скручивать или изгибать тело.

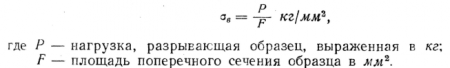

Предел прочности при статической нагрузке измеряют напряжением материала при максимальной нагрузке, которую способен выдерживать материал, отнесенным к начальной площади сечения образца.

При растяжении предел прочности определяют по формуле

Предел прочности при растяжении для чистого железа достигает приблизительно 30 кг/мм2, для меди — 22 кг/мм2.

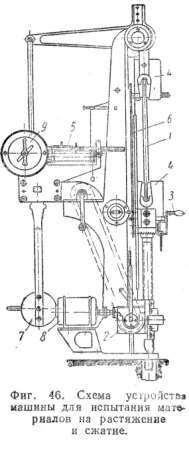

На фиг. 46 показано устройство машины ГЗИП, служащей для испытания металлов на растяжение и сжатие. Деформирование испытываемого образца 1 производят перемещением нижнего захвата 4, получающего движение от вращения рукоятки 3 или от электродвигателя 8 через редуктор 2. При растяжении или сжатии образца 1 получает отклонение маятник 7, связанный с верхним захватом 4 и тягами 6. Маятник связан со стрелкой шкалы 9, показывающей величину действующей на образец 1 нагрузки. Машина снабжена самопишущим прибором 5, чертящим диаграмму зависимости между величинами нагрузки и получаемой испытываемым образцом деформации.

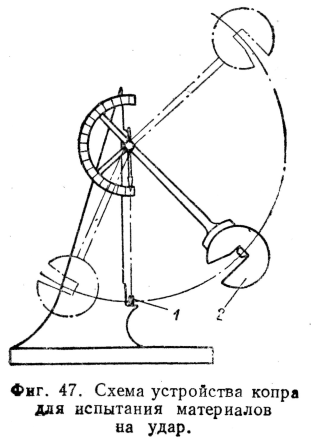

Прочность при динамической нагрузке определяют сопротивлением удару; ее измеряют работой, поглощаемой образцом при его разрушении под действием удара, и выражают в кгм/см2.

Испытание ка удар производят на вертикальных или маятниковых копрах (фиг. 47). Баба 2 копра, весящая G кг, отклоняется на высоту Н м; при ударе часть работы затрачивается на разрушение образца 1, а неиспользованная часть поднимает бабу на высоту hм. Работа, израсходованная на разрушение образца, отнесенная к единице, будет равна

![]()

где F — сечение образца в см2.

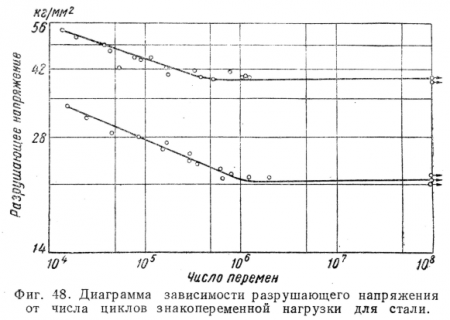

Прочность вибрационную определяют как сопротивление материала при знакопеременной нагрузке; пределом усталости (или выносливости) называется то наибольшее напряжение, подсчитанное по формулам механики, которое выдерживает материал, не разрушаясь при сколь угодно большом числе перемен нагрузок (практически, например, для стали испытание заканчивают после 107 циклов).

На фиг. 48 приведена диаграмма зависимости разрушающего напряжения от числа циклов знакопеременной нагрузки для стали.

Причиной усталости металла являются сдвиги, возникающие в кристаллических зернах и образующие в них трещины.

При разрушении материала под влиянием усталости наблюдаются две ясно различимые зоны: зашлифованная, камневидного строения часть излома, представляющая прогрессивно развивающуюся трещину, и кристаллическая часть излома мгновенного (хрупкого) разрушения.

Типичный излом усталости представлен на фиг. 49: правая, более крупнозернистая часть излома получилась в момент окончательного (хрупкого) разрушения, а левая часть излома представляет прогрессивно развивающуюся трещину усталости.

Причиной быстрого возникновения трещины усталости являются местные перенапряжения материала во время работы детали. Чем чище металл и однороднее его структура, тем больше его стойкость при знакопеременных нагрузках.

Истираемостью называют способность материала изнашиваться под влиянием усилий, отрывающих частицы материала от поверхности его и таким образом постепенно уменьшающих вес истираемого материала.

Истираемость определяют потерей веса образца в единицу времени, отнесенной к единице трущейся поверхности при данных усло-

виях работы. Такого рода испытания дают результат лишь сравнительного характера для разных материалов.

Твердостью называют способность тела сопротивляться проникновению в него другого тела.

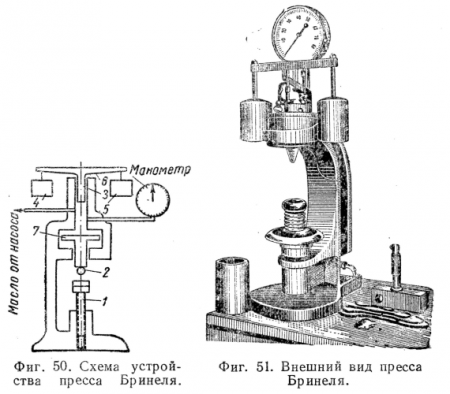

Наиболее распространенным способом испытания металлов на твердость является способ Бринеля, заключающийся в том, что в испытываемый металл вдавливается под действием определенной силы шарик, диаметр которого известен; по диаметру полученного отпечатка судят о твердости испытываемого

металла. Твердость по Бринелю вычисляют по формуле

![]()

где Р — нагрузка на шарик в кг;

F — площадь поверхности отпечатка в мм2.

Твердость по Бринелю, как видно из формулы, равна силе в кг, отнесенной к величине площади поверхности отпечатка в мм2.

На фиг. 50 представлена схема устройства пресса Бринеля: винт 1 поднимает к шарику 2 испытываемый материал; в цилиндр 3 нагнетают масло; меняя грузы 4 и 5 поршня 6, можно регулировать давление на поршень 7 и шарик 2.

На фиг. 51 дан внешний вид пресса Бринеля.

Опытом установлена зависимость между пределом прочности при растяжении и твердостью по Бринелю; для стали эта зависимость выражается формулой

![]()

где ов — предел прочности при разрыве в кг/мм2;

Нв — твердость по Бринелю.

Кроме метода Бринеля, имеет также широкое применение способ Роквелла. Этим способом пользуются при измерении твердости более твердых материа

лов (например, закаленной стали). Твердость по способу Роквелла определяют глубиной проникновения в материал стального шарика небольшого размера или алмазного конуса; чем меньше глубина проникновения, тем тверже материал.

Из числа имеющих применение в технике чистых металлов максимальной твердостью обладает вольфрам.

Для измерения твердости, кроме методов Бринеля и Роквелла, существует ряд других методов.

Соотношения цифр твердостей, определяемых различными способами, можно найти в специальных таблицах.

Упругость. Упругостью называют способность деформированного внешней силой тела принимать прежнюю форму по прекращении действия этой силы.

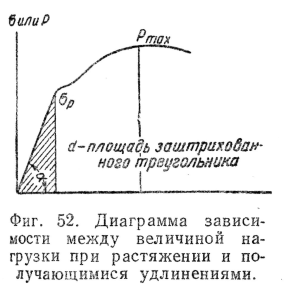

На фиг. 52 дана диаграмма зависимости между величиной нагрузки на стержень при растяжении и получающимися при различных нагрузках удлинениями; здесь по горизонтальной оси отложены получаемые стержнем удлинения, а по вертикальной — величины нагрузок или напряжений (нагрузка, отнесенная к единице площади поперечного сечения стержня). Из диаграммы видно, что в начале опыта деформации пропорциональны нагрузкам; такая пропорциональность сохраняется до тех пор, пока напряжение материала не достигнет величины ар, после чего линия зависимости между напряжением и удлинением начнет отклоняться от прямой. Максимальное напряжение о , при котором еще сохраняется пропорциональность удлинений напряжениям, называется пределом пропорциональности.

Если стержень будет разгружен ранее достижения напряжения арУ то длина его уменьшится до первоначальной; если же продолжать увеличивать нагрузку, стержень останется растянутым; поэтому предел пропорциональности практически совпадает с пределом упругости (т. е. с тем напряжением, при котором упругая деформация переходит в так называемую пластическую деформацию, описываемую ниже).

Когда нагрузка достигнет величины Рмах, начинается удлинение материала при уменьшающейся нагрузке. С этого момента начинается местное сужение материала, продолжающееся до момента разрыва стержня. Сужение сечения стержня перед разрывом дано на фиг. 53.

Из диаграммы фиг. 52 видно, что нагрузка на стержень перед его разрушением начинает уменьшаться, но в это время начинает уменьшаться и сечение стержня, и если подсчитать истинное напряжение (на единицу площади сечения в суживающейся части стержня), то окажется, что напряжение продолжает увеличиваться до момента разрыва.

При растяжении металла расстояние между его атомами возрастает в направлении действия растягивающей силы и уменьшается в перпендикулярном к ней направлении. Эти изменения расстояний могут иметь место только в том случае, если растягивающая сила достаточно велика для преодоления реакции со стороны сил, действующих между элементарными частицами металла. Если растягивающая сила не нарушает взаимного расположения атомов к междуатомных связей, то по прекращении действия силы элементарные частицы металла возвращаются в первоначальное положение — в этом случае мы имеем дело с упругой деформацией металла; если же внешняя сила способна изменить взаимное положение атомов, нарушая междуатомную связь, то подвергаемый действию растягивающей силы образец металла после прекращения действия внешней силы не примет прежней формы, и будет иметь место остаточная деформация.

То же самое можно сказать и относительно явлений, происходящих при воздействии на металл сжимающих, скручивающих и изгибающих сил.

Пластичностью называют способность тела получать остаточную деформацию под действием внешней силы.

Состояние металла, при котором он получает возрастающие деформации под действием постоянной силы, называют пластичным, а самую деформацию — истечением. Пластичность металла играет исключительно важную роль при обработке металлов посредством давления, так как все виды такой обработки (ковка, прокатка, волочение) возможны лишь при пластичном состоянии металла.

Металлы, не обладающие способностью переходить в пластичное состояние, называют хрупкими, и обрабатывать их посредством давления нельзя.

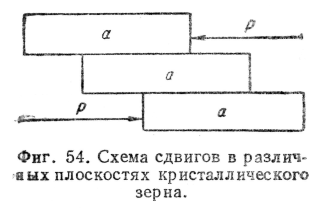

Явление пластичности объясняется способностью кристаллических зерен давать под влиянием внешних сил сдвиги вдоль определенных, характерных для каждого металла атомных плоскостей (плоскостей скольжения). В результате таких сдвигов части зерна оказываются смещенными относительно друг друга подобно тому, как это изображено на фиг. 54, где Р — направление производящих сдвиги сил и а — части зерна, отделяющиеся друг от друга плоскостями скольжения.

Тело только в том случае будет обладать пластичностью, если будут пластичны его кристаллы. Условие пластичности кристалла заключается, очевидно, в том, чтобы сопротивление кристалла разрушению было больше напряжения, способного вызвать скольжения в нем. При соблюдении этого условия материал может деформироваться без разрушения, и, когда деформирующая сила достигает соответствующей обусловливаемой родом материала величины, начнется истечение материала.

Кристаллы данного материала тем пластичнее, чем больше систем плоскостей скольжения они могут образовать.

Способность к образованию плоскостей скольжения и, следовательно, пластичность материала меняется с температурой, при которой внешние силы действуют на материал, и с изменением величины этих сил. Пластичность материала возрастает с увеличением температуры и давления.

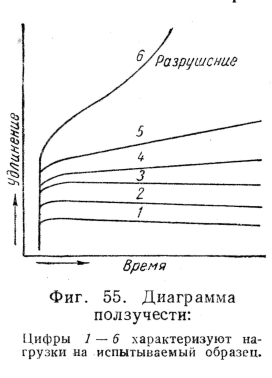

Пластичный материал под действием даже относительно небольшой, но длительно действующей нагрузки может с течением времени деформироваться, следствием чего является уменьшение сечения испытываемого образца. Результатом же уменьшения сечения является увеличение внутренних напряжений в материале и ускорение процесса деформации, ведущее к разрушению. Такое явление называют «ползучестью» материала. Так, например, латунь, имеющая предел прочности на растяжение 51,5 кг/мм2, может быть разрушена в течение суток под действием нагрузки 40 кг/мм2, через 25 суток — 30 кг/мм2, и через 110 суток — 16 кг/мм2.

Ползучесть материала возрастает с его нагревом.

Установлено, что при сравнительно небольших напряжениях явление ползучести имеет затухающий характер (фиг. 55).

Нагрузка на единицу площади поперечного сечения металла, которая вызывает допускаемую скорость деформации при данной температуре (например, 1% относительного удлинения через 107 час.), называется пределом ползучести.

Величина предела ползучести может изменяться в зависимости от требований, предъявляемых к данному изделию.

Современные представления о строении металла позволяют судить о тех возможностях, которые могут быть достигнуты при пользовании металлом, если его строение будет удовлетворять идеальным требованиям в отношении чистоты и однородности.

Приближенный подсчет, основанный на электронной теории строения металлов, дает теоретический предел прочности при разрыве порядка 104 кг/мм2. Это показывает, как велики возможности в отношении повышения прочности металлов и сплавов, применяемых в технике, так как предел прочности при разрыве наиболее прочных сталей не превышает пока 200—300 кг/мм2.

Химические и технологические свойства

Химическими свойствами металла называются свойства, определяющие его отношение к химическим воздействиям на него других веществ. Наиболее важным в смысле использования металла для технических целей является его стойкость против «коррозии» — разъедающего действия окружающей среды.

Не все металлы и сплавы одинаково способны подвергаться разрушающему действию кислот, щелочей, пресной и морской воды, влажного воздуха. Степень устойчивости того или другого металла по отношению к различным химически действующим на металл веществам определяет выбор материала, предназначаемого для работы в близком соприкосновении с разъедающей средой.

Технологическими свойствами называют совокупность физических, химических и механических свойств металла, определяющую его отношение к процессам обработки, например, к ковке; к технологическим свойствам относятся ковкость, способность свариваться и усадка.

Ковкостью называется способность металлов изменять под действием внешних сил свою форму, сохраняя ее по прекращении действий этих сил. Орудием ковки является молот или пресс.

Для получения на металле следа от удара молотом или от воздействия пресса необходимо, чтобы сила удара или усилие, развиваемое прессом, была больше силы, соответствующей пределу упругости деформируемого металла;

Скачать реферат:

Пароль на архив: privetstudent.com