Важное и в большинстве случаев первостепенное свойство композиционного материала — его долговечность, характеризующаяся стабильностью механических свойств, и, прежде всего, прочностью во времени. Долговечность материала определяет степень его полезности, возможные области и масштабы применения.

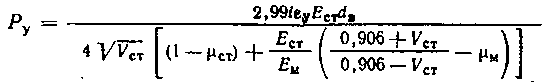

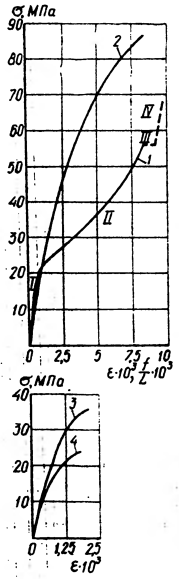

Стеклоцемент на основе портландцементных матриц и алюмоборосиликатного волокна диаметром от 10 до 130 мкм имеет переменную во времени прочность при растяжении вдоль волокон, изменение которой, в зависимости от количества волокна, проходит в три этапа:

рост прочности длится от 3 до 18 сут;

падение прочности длится от 5...18 до 360...720 сут;

стабилизация прочности в возрасте 360...720 сут.

Для стеклоцемента с волокнами малых диаметров (10...20 мкм) характерно интенсивное изменение прочности на первом и втором этапах, а значение ее, стабилизировавшееся на третьем этапе, составляет 30... 50 % максимального. С увеличением диаметра волокон интенсивность роста и падения прочности стеклоцемента снижается. В результате у стеклоцемента с волокнами больших диаметров (70...130 мкм) стабилизировавшаяся на третьем этапе прочность достигает 75....80 % максимальной. Вследствие этого прочность стеклоцемента с волокнами малых и больших диаметром со временем нивелируется. Она перестает зависеть от диаметра волокон и становится функцией только их количества.

При наступлении этапа стабилизации прочности у стеклоцемента с малым содержанием волокна (менее 5 %) наблюдается некоторая тенденция к дальнейшему снижению прочности. У стеклоцемента с большим содержанием волокна (25...30 %) прочность при растяжении остается стабильной во времени, не изменяясь и в возрасте 15...20 лет. Основываясь на характере кривых и хорошем состоянии поверхности волокон, можно утверждать, что этот срок неопределен.

Установленные закономерности свидетельствуют, что интенсивность снижения прочности находящихся в портландцементных матрицах волокон уменьшается по мере роста их диаметра, а повышение прочности стеклоцемента прямо пропорционально объемному содержанию волокна. Прочность при растяжении стеклоцемента на основе портландцементных матриц в сочетании с базальтовым и разработанным Государственным НИИстекла «цементостойким» (из; стекла Щ-15ЖТ) волокном диаметром 10...12 мкм также снижаемся во времени при естественном и особенно ускоренном старении. Снижение прочности стеклоцемента на основе волокна из стекла Щ-15ЖТ при ускоренном старении (пропаривание в течение 11 ч) при температуре (100±0,5) °С достигает 60 % Эти данные согласуются с результатами испытаний стеклоцемента на основе портландцемента и цементостойкого волокна из стекла Щ-15ЖТ. В то же время снижение прочности стеклоцемента, армированного базальтовым волокном, составляет лишь 22 %. Относительно небольшой спад прочности стеклоцемента на основе базальтового волокна связан не с его химическим составом, а с объемным содержанием базальтового волокна (16,25 %) в композите, превосходящим содержание цементостойкого волокна (6,5 %) в 2, 5 раза. Если сравнить прочность при растяжении вдоль волокон стеклоцемента с равными количествами волокон разных составов (базальтовых, алюмоборосиликатных, составов № 1 и 2), можно убедиться, что при одинаковых температурно-влажностных условиях твердения композитов равны уровни снижения их прочности и близки значения стабилизировавшейся прочности. Это касается также волокон из стекол с повышенной устойчивостью к воздействию щелочей, к которым относятся и волокна из стекла Щ-15ЖТ. Таким образом, при прочих равных условиях химический состав стекла не является определяющим для долговечности стеклоцемента.

Важный фактор, влияющий на стабильность прочности стеклоцемента во времени, — деформации, усадки матрицы. Из-за большого водоцементного отношения (В/Ц=0,5) и отсутствия наполнителя относительные деформации усадки портландцементной матрицы достигают значительной величины (до 0, 6 %). В то же время контакт матрицы с волокном происходит по отдельным площадкам, диаметр которых (от 1 до 10 мкм) и расстояние между ними (от 10 до 100 мкм) определяются видом вяжущего вещества и составом матрицы. На площадках контакта под действием деформаций усадки возникают усилия, которые можно определить по формуле, выведенной для стеклоцемента с гексагональной схемой расположения волокон в поперечном сечении композита

где Ру — усилие на площадке контакта от усадки матрицы, Н; i — расстояние между центрами площадок контакта (Ю-5... Ю-4 м), м; еу — относительная деформация усадки матрицы; Ест — модуль упругости стеклянного волокна, МПа; Ем — модуль упругости матрицы, МПа; Vст — относительное объемное содержание стеклянного волокна; цст— коэффициент Пуассона стеклянного волокна; цм — коэффициент Пуассона матрицы, dв — диаметр стеклянного волокна, м.

Эти усилия разрушают поверхности раздела волокно — матрица, в которых образуются микротрещины, и могут привести к разрушению волокон путем изгиба между площадками контакта. В результате снижается прочность стеклоцемента.

Уменьшение деформаций усадки матрицы путем введения в ее состав наполнителя — кварцевого песка в соотношении по массе с портландцементом 1:1 приводит к снижению уровня падения прочности в 2,5 раза.

Рис. 5. Зависимость прочности при растяжении вдоль волокон от возраста стеклоцемента на основе алюмоборосиликатного волокна диаметром 15 мкм и матриц на основе гипсоглиноземистого расширяющегося цемента (1), гипса (2) и ГЦПВ (3). Композиции выдержаны на воздухе (сплошная линия) и в воде (штриховая).

Нанесение на стеклянные волокна водо- и щелочеустойчивых эластичных защитных покрытий, исключающих непосредственный контакт цементных матриц с хрупким волокном, также способствует стабилизации прочности стеклоцемента. Использование матрицы из гипсоглиноземистого расширяющегося цемента не изменяет характера развития этапов подъема, снижения и стабилизации во времени прочности стеклоцемента при растяжении вдоль волокон как на воздухе, так и в воде . Изменяются лишь сроки и абсолютные значения прочности, которая на порядок и более выше, чем у стеклоцемента на основе портландцементных матриц с таким же содержанием волокна. Испытания стеклоцемента в возрасте от 12 до 22 лет показывают, что прочность, стабилизировавшаяся к 2-летнему возрасту, в дальнейшем изменяется незначительно.

В композициях с матрицами из гипса и гипсоцементнопуццоланового вяжущего (ГЦПВ) этап спада прочности отсутствует. После достижения максимального значения в возрасте до одного месяца прочность при растяжении стабилизируется.

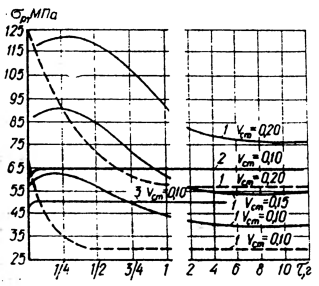

Гидротермальная обработка стеклоцемента на основе портландцементных матриц и волокон алюмоборосиликатного, составов № 1, 2 и «цементостойкого» из стекла Щ-15ЖТ диаметром от 10 до 130 мкм, также как и в результате длительного выдерживания композиций на воздухе, приводит к нивелированию прочности при растяжении вдоль волокон стеклоцемента с волокнами разного диаметра. В результате этого прочность стеклоцемента при растяжении прямо зависит только от объемного содержания волокна и не зависит от его диаметра.

На абсолютную прочность стеклоцемента при растяжении вдоль волокон после гидротермальной обработки существенное влияние оказывает возраст материала. Чем позднее выполнена гидротермальная обработка, тем ниже прочность стеклоцемента. Коэффициент использования прочности волокон в стеклоцементе, подвергнутом гидротермальной обработке, определяемый как отношение разности между прочностью стеклоцемента и матрицы к прочности исходного волокна, пропорционален диаметру волокон и объемному содержанию их в композите. Применение волокон большого диаметра приводит к интенсивному росту коэффициента использования прочности волокон. Если для волокон диаметром 10 мкм при объемном содержании их в стеклоцементе 5 % коэффициент использования прочности 3-10-3, то для волокон диаметром 120 мкм при содержании их 25 % он в 8...12 раз больше (25* 10-3... 35-10-3). Следовательно, для повышения эффективности использования прочности стеклянных волокон в стеклоцементе с портландцементными матрицами следует применять волокна больших диаметров (100 мкм и больше), обеспечивая при этом высокое объемное содержание их в стеклоцементе (20...25 % и более). К тому же применение волокон большого диаметра экономически целесообразно, так как их стоимость обратно пропорциональна диаметру.

Рис. 1. Зависимость прочности при растяжении вдоль волокон однонаправленного стеклоцемента с портландцементнон матрицей от содержания стекловолокна:

а—после полного цикла (12 ч) гидротермальной обработки (волокна алюмоборосиликатные, составы № 1, № 2 и из стекла Щ-15ЖТ диаметром 10...130 мкм); б — после автоклавной обработки при температуре 165 °С (алюмоборосиликатное волокно диаметром 120 мкм).

Автоклавная обработка стеклоцемента на основе портландцементов и алюмоборосиликатного волокна диаметром 120 мкм снижает их прочность на растяжение вдоль волокон в 2...3 раза по сравнению со стабилизировавшейся прочностью таких же видов стеклоцемента, выдержанных на воздухе или подвергнутых гидротермальной обработке. Увеличение объемного содержания волокна в таком стеклоцементе (более 20... 25 %) способствует повышению его прочности при растяжении и уменьшению влияния на волокна разрушающих процессов, вызываемых автоклавной обработкой.

Стабильной и высокой прочностью при изгибе обладает стекло цемент на основе гипсоглиноземистого расширяющегося цемента.

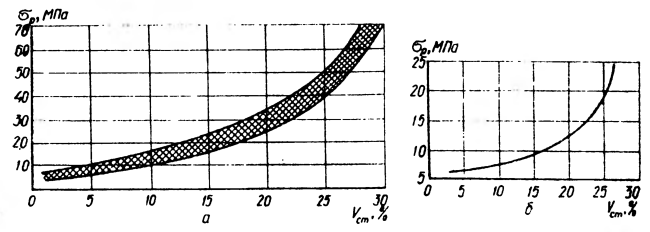

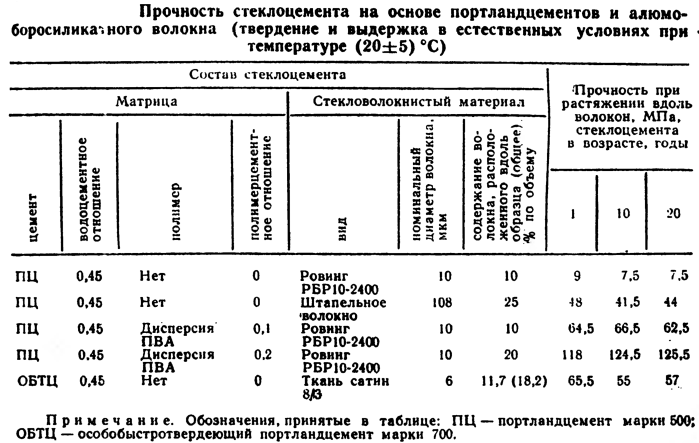

Прочность стеклоцемента при растяжении и стеклогипса при изгибе растет пропорционально увеличению объемного содержания волокна. Благодаря дисперсному распределению волокон, напряжения, вызывающие образование трещин в цементной матрице близки к прочности стеклоцемента при растяжении, причем разница между ними сокращается с увеличением количества волокна. Трещиностойкость стеклоцемента в 60... 100 раз выше, чем неармированного цементного камня — максимальные относительные деформации в момент образования трещин в матрице достигают 9 • 10-3 при содержании волокна 9, 75 %. Появление трещин в матрице сопровождается резким скачкообразным ростом деформаций и хорошо слышным характерным для стеклоцемента потрескиванием Невооруженным глазом трещины в матрице заметны лишь при небольшом проценте армирования (до 4 %). Разгрузка образца вызывает полное закрытие трещин.

При сжатии увеличение содержания волокна приводит к снижению прочности стеклоце мента.

Рис. 2. Зависимость прочности стеклоцемента (а) и стеклогипса (б) от объемного содержания стеклянного волокна:

1 — прочность при растяжении вдоль волокон; 2 — напряжения, соответствующие образованию трещин при растяжении; 3 — прочность при изгибе; 4 — условный предел пропорциональности при изгибе; 5 — условный предел пропорциональности при растяжении; 6 — прочность при сжатии вдоль волокон; 7 — условный предел пропорциональности при сжатии вдоль волокон; 8 — прочность при сжатия перпендикулярно волокнам; 9 — условный предел пропорциональности при сжатии перпендикулярно волокнам; 10 — прочность стеклогипса при изгибе на основе высокопрочного гипса: 11 — то же, на основе строительного гипса.

Прочность стеклоцемента при изгибе максимальна при содержании волокна около 5, 85 %. При этом происходит одновременное разрушение сжатой и растянутой зон, что позволяет говорить об оптимальном содержании волокна при работе стеклоцемента на изгиб. С уменьшением количества волокна разрушается растянутая зона, с увеличением — сжатая.

При увеличении содержания волокна повышается жесткость стеклоцемента и стеклогипса во всех видах напряженного состояния, кроме сжатия перпендикулярно волокнам. Об этом свидетельствует уменьшение деформативности композита и повышение модуля упругости, который изменяется для стеклоцемента, соответственно, при растяжении и сжатии вдоль волокон и при изгибе oт 2, 5·104 МПа, 2, 3·104 МПа и 1, 95·104 МПа (при содержании волокна 1,95 %) до 5·104 МПа, 2, 9·104 МПа и 2, 3·104 МПа (при содержании волокна 13, 65 %). В случае сжатия стеклоцемента перпендикулярно волокнам при тех же количествах волокна модуль упругости снижается от 2,4·104 до 2·104 МПа.

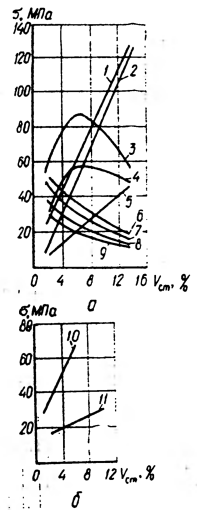

Диаграммы деформации однонаправленного стеклоцемента при сжатии и изгибе характеризуют его как упруговязкопластический материал с упругой зоной, достигающей по напряжениям при сжатии 87 и при изгибе 70 % прочности. Диаграмма деформаций этого же стеклоцемента при растяжении вдоль волокон имеет четыре ярко выраженных участка. Первый упругий участок характеризуется совместной работой волокна и матрицы. По правилу смесей Ек=ЕмVы+ЕстVст, где Ек,Ем и Ест-модули упругости стеклоцемента, матрицы и волокна; Vм и Vст— объемные доли компонентов.

Рис. 3. Зависимость относительных деформаций (а) и модуля упругости (б) стеклоцементных (1... 11) и стеклогипсовых (12,13) композиций от объемного содержания стеклянного волокна:

1—деформации при образовании трещин (растяжение вдоль волокон); 2 — полный прогиб; 3 —прогиб на уровне условного предела пропорциональности (изгиб); 4 — полная деформация (сжатие вдоль волокон); 5 — полная деформация (сжатие перпендикулярно волокнам); 6— деформация на уровне условного предела пропорциональности (сжатие вдоль волокон); 7 — деформация на уровне условного предела пропорциональности (сжатие перпендикулярно волокнам); 8 — деформация на уровне условного предела пропорциональности (растяжение вдоль волокон); 9 — сжатие вдоль волокон; 10 — изгиб; 11 — сжатие перпендикулярно волокнам; 12 — изгиб (матрица— строительный гипс); 13 — изгиб (матрица — высокопрочный гипс).

Второй участок — нарушение совместной работы волокна и матрицы, возможно, в результате проскальзывания волокон и вязкого деформирования матрицы. По А. Келли на этом участке удлинения растут в функции от соотношения EмVм/EстVcт.

Третий участок кривой деформаций соответствует образованию сквозных трещин в матрице и прекращению существования композита. В этот период резко увеличиваются деформации и в дальнейшем работает только волокно. Четвертый участок — на кривой, тангенс угла наклона которой становится равным ЕстVст и остается постоянным вплоть до разрушения композита.

Влияние прочности цементной матрицы, характеризуемой маркой цемента, на прочность стеклоцемента при растяжении незначительно. Прочность при растяжении однонаправленного стеклоцемента на основе ровинга РБР10-2400 (содержание волокна 5, 85 %) с матрицей из гипсоглиноземистого цемента марки 500 всего на 8...12 % выше, чем при использовании такого же цемента марки 300. Существенное влияние оказывает марка цемента на прочность стеклоцемента при сжатии вдоль волокон. Повышение прочности стеклоцемента при использовании цемента марок 400, 500 и 700 (по сравнению с прочностью стеклоцемента на цементе марки 300) происходит, в среднем, на 20...30, 60...70 и 150 %, соответственно, независимо от вида цемента. Значительное влияние также оказывает марка цемента на прочность стеклоцемента при изгибе. Увеличение марки цемента от 300 до 500 ведет к повышению прочности при изгибе стеклоцемента с одинаковым количеством волокна (4 %), примерно от 76, 5 до 91, 5 МПа, т. е. на 19, 6 %. Кроме того, с повышением марки цемента увеличивается оптимальное количество волокна, составляющее для цементов марок 300, 400, 500 и 700, соответственно, около 4, 6, 8 и 12 %, которым соответствуют значения прочности при изгибе 76, 5; 87, 5; 103 и 112, 5 МПа (последняя величина получена для стеклоцемента с матрицей из особобыстротвердеющего портландцемента марки 500).

На прочность стеклоцемента при всех видах напряженного состояния большое влияние оказывает водоцементное отношение, оптимальная величина которого составляет для стеклоцемента на основе, глиноземистых цементов 0, 5, на основе портландцементов 0, 45. Оптимальное водовяжущее отношение для стеклогипсов в пределах от 0, 45 до 0, 55 для гипсов, соответственно, марок Г-25.. П10.

Использование в качестве армирующего компонента грубых стеклянных волокон диаметром более 100 мкм дает возможность получать высоконаполненные композиции с матрицами из портландцемента с достаточно высокой прочностью при растяжении.

Рис. 4. Диаграммы полных деформаций однонаправленное го стеклоцемента на основе алюмоборосиликатного волокна диаметром 10 мкм (Vст = 5, 85 %) и гипсоглиноземистого расширяющегося цемента при растяжении вдоль волокон (1), изгибе (2), сжатии вдоль волокон (5), сжатии перпендикулярно волокнам (4).

Такой же эффект достигается при использовании полимерцементных матриц. Кроме того, введение в состав цементных матриц водных дисперсий полимеров позволяет направленно изменять механические свойства стеклоцемента — повышать прочность и трещиностойкость при растяжении, увеличивать деформативность при всех видах напряженного состояния, уменьшать модуль упругости.

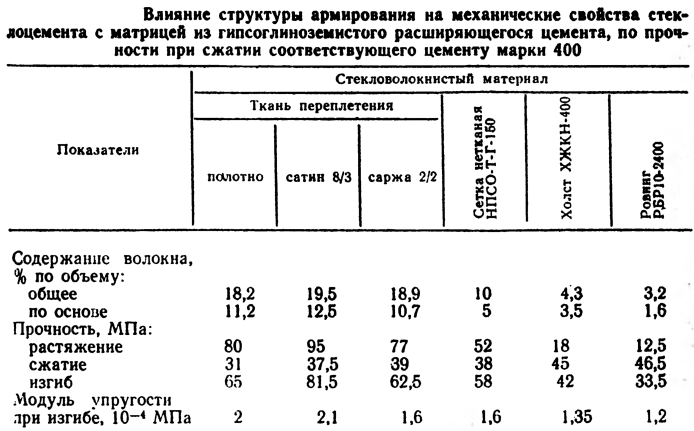

Механические свойства стеклоцемента с более сложной структурой армирования на основе тканых и вязально-прошивных стекловолокнистых материалов, нетканых сеток, холстов, рубленого ровинга подчиняются тем же закономерностям, что и однонаправленные стеклоцементы. При использовании тканых материалов наиболее высокими механическими характеристиками (при одинаковом содержании волокна в композиции) обладает стеклоцемент, армированный тканью сатинового переплетения, при использовании нетканых материалов — армированный нетканой сеткой.

Прочность однонаправленного стеклоцемента, так же как и других волокнистых композитов, зависит от угла между направлением усилия и армирующими волокнами. При растяжении с увеличением этого угла до 90° она снижается до прочностных характеристик матрицы, при сжатии — до прочностных характеристик стеклоце мента с поперечным расположением волокон.

Механические свойства теплоизоляционного стеклоцемента зависят от его плотности и содержания волокна. При использовании портландцемента марки 400 и утолщенного базальтового волокна расходом от 160 до 30 кг/м3 (объемное содержание волокна от 6, 4 до 1,2 %) свойства теплоизоляционного стеклоцемента характеризуются следующими показателями:

Плотность........................250...700 кг/м3

Прочность при сжатии.........0,03...1,8 МПа

Прочность при изгибе..............0,15...0,65 МПа

Относительные деформации в момент разрушения при сжатии:

предельные.......0,1...0,16

остаточные..............0,07...0,08

Используемая литература: Бирюкович К. Л. и др.

Б64 Стеклоцемент в строительстве / К. Л. Бирюкович, Ю.

Бирюкович, Д. Л. Бирюкович.— К.: Буд1вельник, 1986.— 96

ил.— Библиогр.: с. 96.

Скачать реферат:

Пароль на архив: privetstudent.com