Стеклянным волокном армируют не только плотный цементный камень, получая конструкционный стеклоцемент, но и ячеистый бетон (газобетон, пенобетон) с целью улучшения его физико-механических свойств. Это перспективное направление совершенствования материалов. Для этой цели в качестве арматуры применяют утолщенное штапельное базальтовое волокно, стойкое в ячеистом портландцементном камне, вследствие его большой толщины и низкого модуля упругости ячеистого бетона. Чтобы образовалась равномерная ячеистая масса, объемно армированная базальтовыми волокнами, необходимо соблюдать определенные условия. Введение волокна в обычную растворомешалку с ленточными лопастями приводит к его комкованию и не обеспечивает пропитку волокон цементным вяжущим. Такой смеситель не пригоден для диспергирования волокна как в газоцементной, так и в пеноцементной массе. Замена в смесителе ленточных лопастей на гребенчатые принципиально меняет характер процесса перемешивания. Установка в чаше смесителя неподвижных рассекателей между траекториями движения лопастей еще более ускоряет процесс диспергирования волокон и позволяет работать на смесях с меньшим водотвердым отношением.

Анализ процессов диспергирования штапельных волокон в разных смесителях позволил установить оптимальные их обороты: 100...120 об/мин. Из стандартных смесителей наиболее приемлем смеситель СБ-97, в котором частоту вращения вала повышают до 120 об/мин.

Второй основополагающий фактор создания ячеистого дисперсно-армированного бетона — введение штапельных волокон в пеномассу. Там они сохраняют прямолинейность, ориентируясь в трех плоскостях и создавая пространственный каркас. При этом качество армирования улучшается по мере увеличения диаметра волокон. Этот фактор, наряду с другими, принят во внимание при выборе диаметра утолщенного базальтового волокна для дисперсного армирования ячеистого бетона. Оптимальная последовательность загрузки компонентов: вода, пенообразователь, цемент, волокно. Диспергирование волокон в цементной пеномассе происходит эффективнее, чем в чистой пене. Диспергированное волокно в пене быстро осаждается, чего не происходит с волокном, введенным в цементную пеномассу. Целесообразно волокно вводить в смеситель после приготовления цементной пеномассы. В готовой композиции волокно дробится на отрезки длиной до 12 мм.

Реологические свойства базальтоцементной массы по пластической прочности, текучести и осадке при формовании отличаются от свойств неармированных композиций. Так, пластическая прочность вышедшей из смесителя базальтоцементной массы при равных значениях водотвердого отношения (В/Т) повышается по мере увеличения количества волокна. И наоборот, текучесть базальтоцементной массы находится в обратной зависимости от количества диспергированного волокна.

Для цементных пеномасс характерна возможность их осадки в период формования. Этот процесс зависит от В/Т, минералогического состава цемента, условий формования, стойкости пены, температуры. При прочих равных условиях увеличение количества Вводимого в пеномассу волокна препятствует ее осаждению.

Основной режим твердения ячеистых бетонов — автоклавированйе. Однако разрушающее воздействие высокой температуры и влажности при повышенном давлении на стеклянные волокна, в том числе и на базальтовые, препятствуют автоклавированию ячеистого базальтоцемента. Приемлемы естественное твердение и твердение в термоформах.

Объемное армирование ячеистого цементного камня утолщенным штапельным базальтовым волокном видоизменяет его структуру, разрушая поры и разряжая их упаковку. Этот процесс развивается по мере увеличения количества волокна. Введение в пеномассу волокна придает структуре затвердевшей композиции общие черты с волокнистыми материалами, имеющими равномерно распределенную межволокнистую пористость, и с зернистыми, отличающимися высокой сообщающейся межзерновой и закрытой зерновой пористостью. Таким образом, ячеистый базальтоцемент обладает волокнистой, ячеистой и зернистой структурами одновременно.

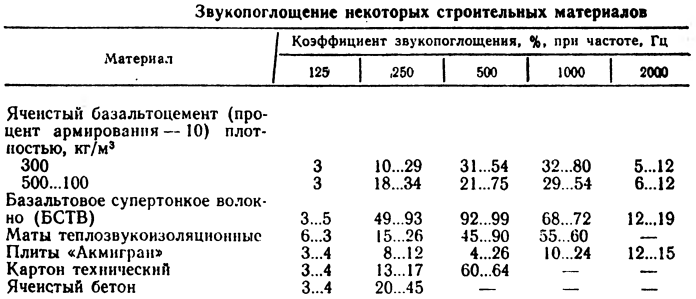

Диспергируемое волокно снижает плотность композиций, но повышает ее водопоглощение. Сорбционный подсос влаги зависит от поровой структуры материала и выхода на поверхность открытых пор и волокон. Диспергирование волокон в ячеистом цементном камне повышает его теплозащитные и звукопоглощающие свойства по мере увеличения количества волокна.

При плотности до 350 кг/м3 количество волокна не влияет на прочность при сжатии ячеистого Базальтоцемента. С увеличением плотности проявляется обратная зависимость между количеством волокна и прочностью при сжатии. Положительное, влияние оказывает волокно на сопротивляемость материала изгибу, и при проценте армирования от 45 до 60 наступает равнопрочность базальтоцемента при изгибе и сжатии.

Прочность ячеистого базальтоцемента растет в течение одного года, затем несколько снижается и стабилизируется к 10 годам на величине 80...95 % от 28-дневной. При этом больший спад прочности характерен для материала с меньшим процентом армирования. И наоборот, меньший спад прочности соответствует более высоким значениям процента армирования. Рентгеноструктурный анализ базальтоцемента не зафиксировал новых кристаллических образований, которые могут принадлежать продуктам взаимодействия базальта и портландцемента, а комплексный термический анализ базальтоцемента не обнаружил новых образований, отличных от цементного камня. Микроскопический анализ базальтовых волокон, извлеченных из образцов базальтоцемента в возрасте 3 мес и 5; 10; 20 лет (искусственное старение) не обнаружил новообразований на их поверхности. Таким образом, система ячеистый портландцементный камень — утолщенное базальтовое волокно стабильна.

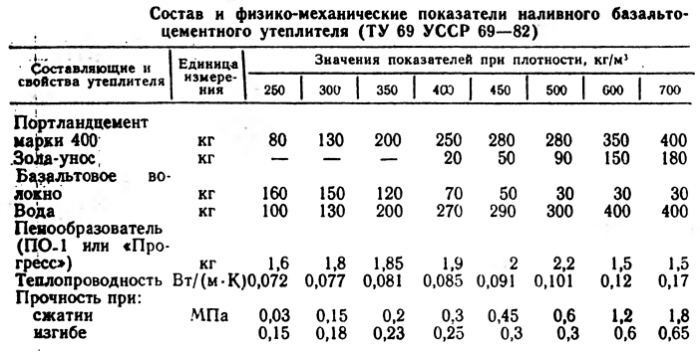

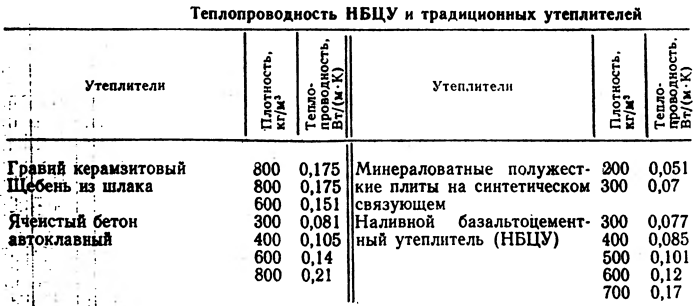

На основании проведенных исследований предложена технология изготовления монолитного утеплителя из ячеистого базальтоцемента, который, исходя из технологии его укладки, назван наливным. Сравнение теплопроводности традиционных утеплителей и наливного базальтоцементного (НБЦУ).

НБЦУ можно приготавливать непосредственно на строительной площадку, транспортировать по шлангам и укладывать без устройства выравнивающей цементной или асфальтовой стяжки. Каждый из традиционных утеплителей (насыпные, плитные, минераловатные) требуют укладки по ним стяжки, в том числе и армированной, что удорожает строительный процесс и ухудшает качество утеплителей, так как уплотняет их. Введение во вспененное цементное тесто штапельного базальтового волокна создает армирование пенного каркаса, противодействующее осаждению массы в процессе ее транспортирования и укладки, а также придает готовому утеплителю повышенную трещиностойкость, снижает теплопроводность. В качестве пенообразователя для НБЦУ используют вспенивающее вещество «Прогресс» компонент большинства моющих средств (ТУ 38 10719—77) или пенообразователь ПО-1 (ГОСТ 6948—81). После вспенивания цемента с помощью синтетических пенообразователей он отличается от традиционного пенобетона малой чувствительностью к температуре воды затворения, отсутствием запахов, характерных для пенообразующих веществ органического происхождения.

В НБЦУ целесообразно 10...15 % цемента заменять золой-уносом. Наличие в составе приготовленной массы золы-уноса улучшает транспортабельность базальтоцемента по шлангам, значительно снижает расход цемента.

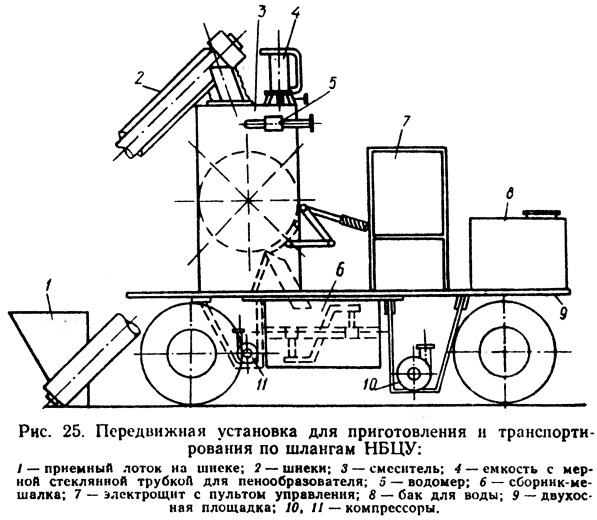

Приготавливают и подают на место укладки наливной базальтоцементный утеплитель в передвижной установке.

В качестве смесителя используют лопастные растворомешалки СБ-97 (после демонтажа скипа, наращивания и герметизации корпуса, а также увеличения частоты вращения вала с лопастями до 100...120 об/мин). Загружают цемент и волокно шнеками. Диаметр шнека, подающего волокно, должен быть не менее 300...350 мм. Цемент целесообразно загружать из специальной емкости, входящей в комплект передвижной бетонорастворной установки СБ-119, куда его можно загружать пневмотранспортом из вагонов или автоцементовозов.

Приготовляют базальтоцементную массу следующим образом. В смеситель через водомер подают требуемое количество воды. Из расходного бачка в смеситель дозируется пенообразователь. Затем включают смеситель и в течение 3...5 мин взбивается пена, после чего подается цемент, а затем базальтовое волокно. Готовая масса из смесителя поступает в приемный бункер с подмешивающим устройством, откуда центробежным насосом по шлангам транспортируется на место укладки.

Насос должен находиться ниже заборного отверстия приемного бункера и соединяться с ний трубопроводом минимальной длины, внутренний диаметр которого не меньше диаметра всасывающего патрубка насоса. На входе базальтоцементной массы в насос не должно быть изгибов, сужений, заусениц. При выборе центробежного насоса необходимо учитывать, что высота подъема базальтоцеметной массы будет ниже высоты подъема, указанной в паспорте насоса (подъема воды). Эта разница, в зависимости от консистенции, плотности массы, а также количества вводимого волокна, может составлять 20...30 %. Для этой цели рекомендуется использовать насос ФГ 120/39.

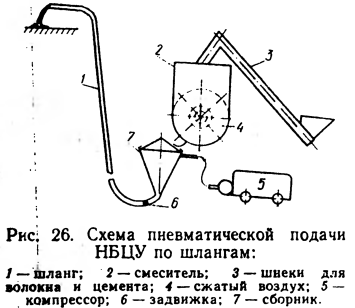

Вместо использования центробежных насосов можно пневматнчески выдавливать массу из герметически закрытой емкости с базальтоцементом за счёт избыточного давления воздуха в ней.

Область применения НБЦУ зависит от его плотности. Так, при плотности 250...350 кг/м3 его рекомендуется применять в трехслойных панелях, при 400...500 кг/м3 — для утепления покрытий с уклоном до 5...7 %. а при 600...700 кг/м3 — как подготовку под полы.

Промышленное применение НБЦУ освоено в трестах Минсельстроя УССР, Винницксельстрой, Полессксельстрой, Прикарпатсельстрой, Каховсельстрой, Черкассельстрой, Волынсельстрой.

В тресте Каховсельстрой НБЦУ использовали также в качестве, стенового материала в перегородках толщиной 400 мм фруктохранилища-холодильника в совхозе «Краса Херсонщины». Площадь перегородок более 5000 м2. Перегородки из НБЦУ выгодно отличаются от проектных из пиленых газобетонных блоков лучшим термическим сопротивлением, стоимостью, трудоемкостью и прочностью.

Опыт показал, что НБЦУ на площадях более 2000 м2 не требует устройства деформационных швов. Исключается его растрескивание от температурных деформаций.

Разработана конструкция комплексной панели покрытия полной заводской готовности с утеплителем из НБЦУ. По ряду технико-экономических показателей (масса, стоимость) такая панель лучше подобных конструкций с традиционными утеплителями. Интересна конструкция трехслойной перегородки с НБЦУ, заключенным между двумя листами гипсокартона.

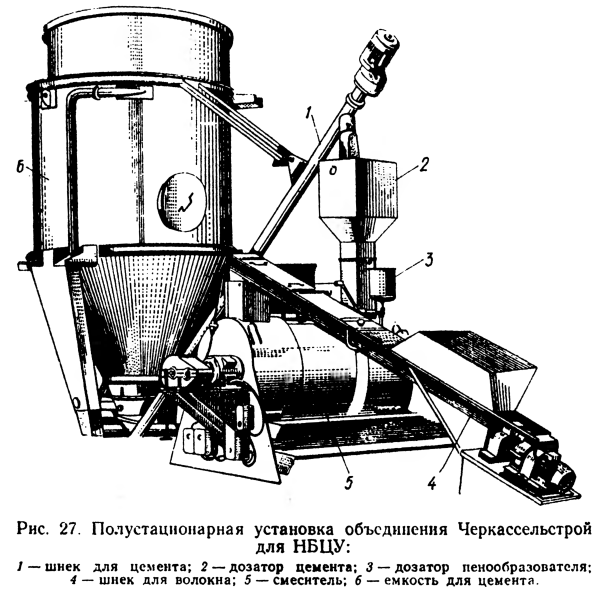

На рисунке показана установка для приготовления НБЦУ (полустационарная). Она отличается большим смесителем (объем 1 м3) индивидуального исполнения и наличием большой емкости для цемента с отдельным шнеком, дозатором цемента над смесителем. В силос для цемента можно пневматически из цементовоза загрузить цемент и обеспечить длительную автономную работу установки. Большая производительность смесителя, изолированная от волокна подача цемента и значительный его запас делают установку удобной в эксплуатации. Базальтовое волокно в нее подают самостоятельным шнеком. Одну установку обслуживает 4 человека — машинист и 2 подсобных рабочих, загружающих компоненты. Четвертый рабочий находится непосредственно на кровле или междуэтажном перекрытии, наливая массу НБЦУ из шланга по рейчатым маякам, фиксирующим высоту слоя НБЦУ, и выравнивая его рейкой. Сменная производительность установки 250...300 м2 теплоизоляции толщиной 100 мм. Как правило, на производительность работ наибольшее влияние оказывает производительность насоса, подающего НБЦУ по шлангам. Лучше перекачивается НБЦУ плотностью 500...700 кг/м3, хуже — 300...500 кг/м3. При работе с установкой для приготовления НБЦУ необходимо следить, чтобы в насос не попадали камни, металл. После окончания работы насос промывают водой до полного удаления цемента и волокна через нижнее сливное отверстие. Также тщательно промывают шланги, смеситель и бункер с подмешивающим устройством.

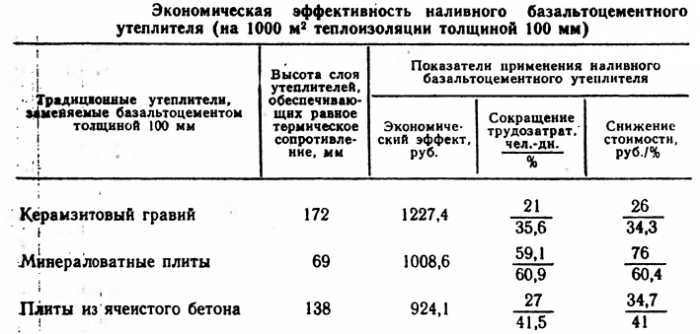

Экономический эффект при замене традиционных утеплителей наливным базальтоцементным показан в таблице, из которой следует, что НБЦУ позволяет снизить стоимость теплоизоляции на 25...76, а трудозатраты на 21...59%. Стоимость 1 м3 НБЦУ, уложенного в дело, 28 руб.

Требования техники безопасности при производстве базальтоцемента не отличаются от тех правил, которые необходимо соблюдать при изготовлении бетонов и растворов, с одним дополнением: необходимо наличие респиратора у рабочего, загружающего смеситель.

Используемая литература: Бирюкович К. Л. и др.

Б64 Стеклоцемент в строительстве / К. Л. Бирюкович, Ю.

Бирюкович, Д. Л. Бирюкович.— К.: Буд1вельник, 1986.— 96

ил.— Библиогр.: с. 96.

Скачать реферат:

Пароль на архив: privetstudent.com