Устройство вагранок. Вагранка представляет собой печь шахтного типа с круглым сечением. Такая печь впервые была построена в середине XVIII в. русским заводчиком Баташевым на Гусевском заводе.

Буржуазные фальсификаторы истории техники приписывают изобретение шахтной печи для переплавки чугуна англичанину Вилькинсону, хотя последний получил патент только в 1794 г., т. е. на несколько десятков лет позже постройки шахтной печи на Гусевском заводе.

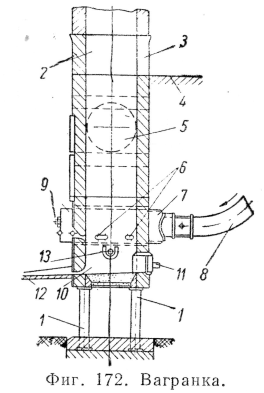

На фиг. 172 представлено устройство современной вагранки простейшего типа. Вагранка состоит из железного кожуха, имеющего огнеупорную футеровку из фасонного кирпича. Опорой для вагранки служат колонны 1, на последних укреплено чугунное кольцо; днище вагранки делается откидным. Верхняя часть вагранки 2 называется колошником, в ней устраивается загрузочное окно 3; загрузка идет с колошниковой площадки 4; часть 5 называется шахтой, в нижней части ее расположены воздуходувные отверстия (фурмы) 6; воздух к фурмам подводится через фурменное кольцо 7, а к последнему — через трубу 8. За ходом плавки наблюдают через смотровое окно 9; нижняя зона вагранки 10 называется горном, в котором устроено рабочее окно 11. Для выпуска металла служит очко и желоб 12, а для выпуска шлака — отверстие 13.

В настоящее время применяется несколько типов вагранок, но их устройство в основном подобно описанному.

Ведение плавки. Вагранка с новой футеровкой прежде всего подвергается просушке.

При пуске вагранки на лещади при открытом рабочем окне и фурмах разводят огонь, разжигая дрова. Когда огонь сделается достаточно сильным, через колошниковое окно засыпается кокс в количестве, достаточном для заполнения всего горна, несколько выше фурм (примерно на 400 мм). Это так называемая холостая колоша. Назначение холостой колоши заключается в том, чтобы дать необходимое для начала плавки тепло, а также служить опорой для лежащего на ней слоя плавящегося чугуна и флюсов. Верхний уровень холостой колоши должен во все время плавки поддерживаться по возможности на одинаковой высоте (пополнение сгорающей части происходит за счет опускающихся сверху слоев топлива).

После этого при закрытом рабочем окне пускается дутье, сначала слабое для продувки холостой колоши и затем нормальное. С пуском дутья начинается загрузка вагранки поочередно порциями топлива, чугуна и флюса.

Для получения надлежащего шлака обычно в ваграночную шихту, состоящую из литейного материала и топлива, прибавляется известняк. Ваграночный шлак должен быть в достаточной степени жидкотекуч во избежание застывания у фурм, что может повлечь прекращение работы вагранки.

Слишком жидкие шлаки могут оставаться в виде включений в чугуне, ухудшая свойства последнего.

Известняк загружается в вагранку в количестве 3—4% от веса металлической шихты (в зависимости от загрузки металла и характера топлива). Кроме известняка, в качестве флюсов применяют также плавиковый шпат, доломит, мартеновский и доменный шлак.

Выпускное очко в начале процесса плавки оставляется открытым, вследствие чего часть пламени устремляется вниз и способствует лучшему прогреванию горна.

Начиная плавиться, чугун стекает каплями вниз; накопившись на лещади, чугун начинает вытекать через выпускное очко (летку). Если находят, что вытекающий чугун недостаточно прогрет (имеет красный цвет), его не задерживают, а выпускное очко замазывается лишь тогда, когда температура вытекающего чугуна будет достаточно высокой (яркобелый цвет).

После закупорки выпускного отверстия начинается накопление расплавленного чугуна в горне. Количество накапливаемого чугуна определяется, с одной стороны, размером горна, а с другой — потребностью в чугуне для данной отливки.

При плавке в вагранке перегрев чугуна происходит тотчас после расплавления во время протекания капель расплавленного чугуна через слой раскаленного топлива; это является большим преимуществом ваграночной плавки перед другими способами, так как здесь устраняется потеря времени на ожидание, пока расплавленный металл примет надлежащую температуру.

Выпуск чугуна достигается пробиванием выпускного отверстия. Расплавленный чугун выпускают в ковш.

Работа вагранки может протекать непрерывно, пока производится загрузка ее колошами топлива, чугуна и флюса.

Если плавку прекращают, то прекращают загрузку вагранки, дают расплавиться всему чугуну и. выпускают его; после этого прекращают дутье, открывают рабочее окно и очищают под вагранки от несгоревшего топлива и шлаков. Если вагранка имеет откидное дно, то очистку ее производить более просто.

Ваграночный процесс. В качестве топлива при плавке в вагранках можно применять кокс каменноугольный, антрацит, древесный уголь, торфяной кокс и воздушно-сухой торф; возможна плавка и на дровах; преимущественное применение имеет каменноугольный кокс.

Кислород воздуха, поступающего в вагранку через фурмы, встречает на своем пути толстый слой раскаленного кокса холостой колоши и, соединяясь с углеродом, образует окись углерода по формуле

![]()

При наличии свободного кислорода окись углерода сгорает в двуокись углерода по формуле

![]()

Поднимаясь вверх по шахте вагранки, CO2 встречает раскаленные куски топлива и взаимодействует с углеродом последнего; в результате этого двуокись углерода частично восстанавливается в окись углерода по формуле

![]()

эта реакция может происходить до тех пор, пока газы не поднимутся до зоны, где температура окажется близкой к 500°. Количество образовавшейся окиси углерода зависит также и от времени соприкосновения двуокиси углерода с углеродом топлива: чем больше время этого соприкосновения, тем большее количество двуокиси углерода восстановится в окись углерода.

Отсюда следует, что для уменьшения потерь тепла, происходящих в результате приведенной реакции, необходимо стремиться к быстрому удалению СО2 из вагранки (путем увеличения количества дутья). В тех же целях при прочих равных условиях следует предпочитать для вагранки менее пористое топливо, так как задержка СО2 в порах топлива увеличивает возможность перехода СО2 в СО.

Выше зоны восстановления СО2 в СО будет область, где состав газов остается постоянным, а температура по мере движения кверху будет падать за счет расхода тепла на нагревание загруженных в вагранку чугуна и топлива.

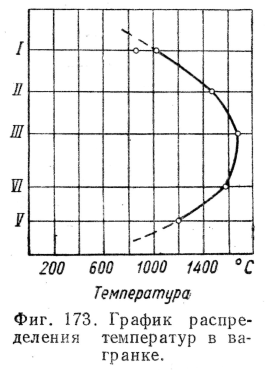

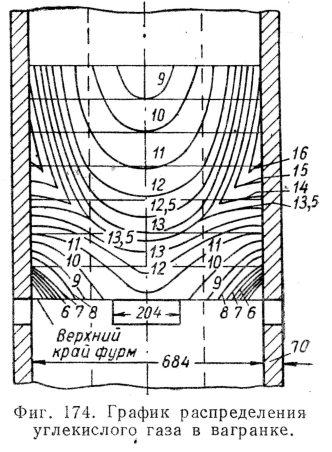

На фиг. 173 представлен график распределения температур в вагранке, а на фиг. 174 — распределение СО2 (в %) по сечению вагранки.

Из рассмотрения графика температур видно, что в вагранке имеется область максимальных температур; она носит название плавильного пояса. Опытами установлено, что высота плавильного пояса для чугуна составляет около 200 мм.

Чугун начинает плавиться с момента вступления его в плавильный пояс. Для правильного хода плавки необходимо, чтобы вся металлическая колоша успела расплавиться в течение того времени, когда нижележащий слой топлива выгорит на высоту плавильного пояса. Отсюда следует, что предельная высота чугунной колоши зависит от высоты плавильного пояса и скорости выгорания нижележащих слоев топлива.

При правильной плавке в момент окончательного расплавления чугунной колоши ее верх должен дойти до нижней границы плавильного пояса.

Следующий за слоем чугуна слой топлива должен иметь такую толщину, чтобы в момент окончательного расплавления одного слоя чугуна начал плавиться другой. Если слой топлива будет слишком толст, то в расплавлении чугуна наступит перерыв, во время которого горение топлива будет бесполезным; при слишком тонком слое топлива чугун будет получаться холодный.

Определение веса коксовой колоши можно произвести по эмпирической формуле

![]()

где Рк — вес кокса в кг;

F — площадь поперечного сечения вагранки в м2;

q — объемный вес кокса в кг/м3 (приблизительно 450 кг/м3);

h — высота рабочей колоши в м (принимается равной 150—200 мм в зависимости от диаметра вагранки).

Вес металлической колоши может быть подсчитан также по эмпирической формуле

![]()

где k — расход кокса в рабочей колоше в % от веса металлической колоши; величина k принимается равной от 10 до 16% веса металла в рабочей колоше.

Топливо, сжигаемое в вагранках, должно обладать высокой теплотворной способностью, содержать минимальное количество влаги и серы, давать минимальное количество золы, быть достаточно прочным при высоких температурах, т. е. не слишком измельчаться при движении от колошника к горну под влиянием механического воздействия вышележащих слоев и высокой температуры, быть возможно более плотным.

Хотя вагранка по устройству в основном подобна доменной печи, однако в доменном процессе целью является восстановление железа из окислов, в ваграночном — расплавление и перегрев металла. В доменном процессе СО играет роль восстановителя и поэтому является полезным и необходимым участником процесса; в ваграночном процессе наличие СО связано с неполнотой использования теплотворной способности топлива и, следовательно, вредно.

Расплавляемый в вагранке металл подвергается химическим изменениям; эти изменения будут тем меньше, чем короче время нахождения расплавляемого металла в зоне наивысших температур. Отсюда следует, что в целях уменьшения изменений химического состава расплавляемого металла и, в частности, в целях уменьшения угара металла следует стремиться к тому чтобы плавильный пояс, обеспечивая расплавление шихты, был возможно тоньше.

Для уменьшения размера холостой колоши желательно более низкое положение плавильного пояса.

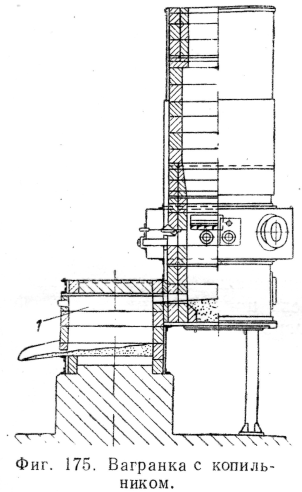

Для уменьшения угара чугун тотчас после расплавления нужно выпускать в копильник 1 (фиг. 175).

При отсутствии копильника изоляция поверхности накопленного в горне металла достигается за счет глубины горна.

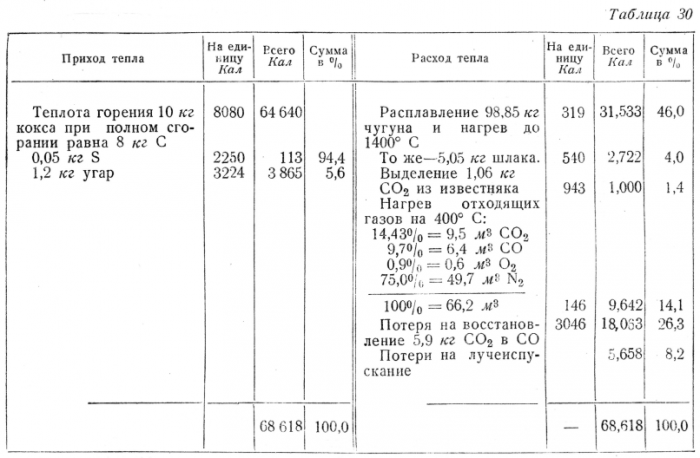

В табл. 30 приведен тепловой баланс нормальной вагранки.

Основные размеры вагранок

Вполне удовлетворительных теоретических формул для расчета вагранок пока нет, однако зависимость между размером вагранки, ее производительностью, количеством вдуваемого воздуха, количеством и качеством топлива и другими факторами, имеющими место при ваграночной плавке, вполне очевидна.

Диаметр вагранки. За основной размер вагранки принимают внутренний диаметр ее D. Внутренний диаметр вагранки выбирают по заданной производительности вагранки, выраженной в тоннах жидкого металла в час.

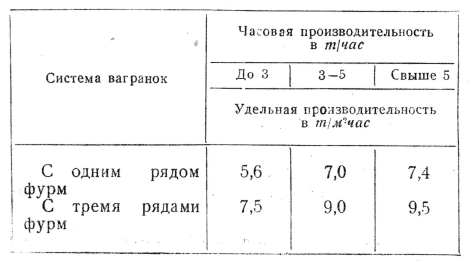

Установлено, что при нормальном режиме работы вагранки ее производительность, отнесенная к 1 м2 площади сечения, называемая удельной производительностью, не одинакова для различных вагранок. Средняя удельная производительность вагранок по данным Гипромеза приведена ниже.

Таким образом, для определения диаметра вагранки по заданной часовой производительности из приведенной таблицы находим удельную производительность ее и подсчитываем диаметр вагранки по формуле

![]()

где D — диаметр вагранки в м;

Q — производительность вагранки в т/час;

q — удельная производительность в т/м2 час.

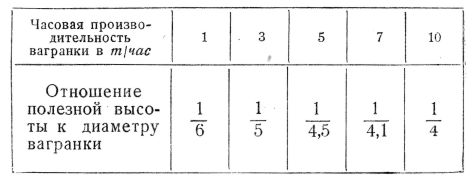

Полезная высота. Зная диаметр вагранки, можно перейти к определению ее полезной высоты, под которой понимают расстояние от нижней кромки завалочного окна до оси фурм (или до оси нижнего ряда — при многорядной вагранке). По данным «Инструкции по устройству и эксплуатации вагранок с многорядной системой фурм», разработанной ВНИТО литейщиков, зависимость между диаметром вагранки и ее полезной высотой различна для вагранок разной часовой производительности.

Отношение полезной высоты вагранки к диаметру приводится ниже.

Сечение фурм. Суммарная площадь сечения фурм зависит от площади сечения вагранки; Гипромез рекомендует принимать эту зависимость равной

![]()

где f — суммарная площадь сечения фурм;

F — площадь сечения вагранки.

В трехрядных вагранках 80% площади сечения всех фурм относят к нижнему ряду, а 20% — к фурмам двух верхних рядов (по 10% на каждый ряд). Следует иметь в виду, что площадь сечения фурм определяется по выходным отверстиям; входные отверстия делаются на 15—20% меньше выходных.

Глубина горна. Глубина горна определяется в зависимости от максимальной потребности в чугуне на одну отливку; не следует, однако, брать глубину горна больше 750 мм, так как при большей глубине может иметь место недостаточный прогрев горна. Глубина горна может быть определена из расчета 3500 кг жидкого чугуна на 1 м3 объема горна. При наличии копильника глубину горна в целях экономии топлива на холостую колошу принимают равной 200—250 мм.

Давление дутья. Давление дутья может быть определено по эмпирической формуле, предложенной проф. Л. М. Мариенбахом,

![]()

где р — давление дутья в мм вод. ст.;

q0 — удельное количество дутья в м3 на 1 м2 сечения вагранки (принимается от 100 до 140 м3 на 1 м2 в минуту);

Н — полезная высота вагранки в м;

D — внутренний диаметр вагранки в м;

А — коэфициент, зависящий от плотности шихты, равный 80—120; чем плотнее шихта, тем меньше А.

Применение для ваграночной плавки чугуна различных видов топлива

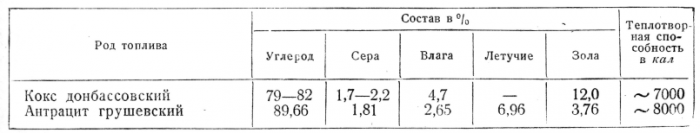

Антрацит. Применение антрацита для плавки чугуна в вагранках не представляет трудностей, так как теплотворная способность антрацита и химический состав близки к теплотворной способности и химическому составу каменноугольного кокса; ниже приводится пример сопоставления состава и теплотворной способности каменноугольного кокса и литейного антрацита:

Крепость антрацита вполне достаточна для применения его в вагранках, но вследствие способности антрацита расслаиваться при высоких температурах необходима сортировка его кусков; по данным из ряда плавок можно считать, что загружаемые куски не должны быть мельче 60—80 мм и крупнее 100—120 мм.

При переходе от плавки на каменноугольном коксе к плавке на антраците можно считать, что отношение весового количества антрацита к весовому количеству каменноугольного кокса равно 1.

Для придания антрациту обычного качества стойкости при высоких температурах его подвергают специальной термической обработке, заключающейся в нагреве до 1150°, выдержке при этой температуре и охлаждении. После такой обработки антрацит приобретает свойство термической стойкости и называется термоантрацитом.

Древесный уголь. Древесный уголь имеет высокую теплотворную способность (7300 кал), малозолен и не содержит серы.

При сравнительно небольшой высоте вагранок уголь вполне выдерживает нагрузку вышележащих слоев топлива и металла. Он является прекрасным ваграночным топливом, но вследствие дороговизны применения почти не имеет. Отношение веса древесного угля к весу заменяемого каменноугольного кокса равно 1.

Торфяной кокс. Теплотворная способность и крепость торфяного кокса близки к теплотворной способности и крепости каменноугольного кокса; поэтому торфяной кокс может заменять каменноугольный. Практическое отсутствие в торфяном коксе серы составляет его преимущество перед каменноугольным; отношение весовых количеств их расхода при ваграночной плавке равно 1.

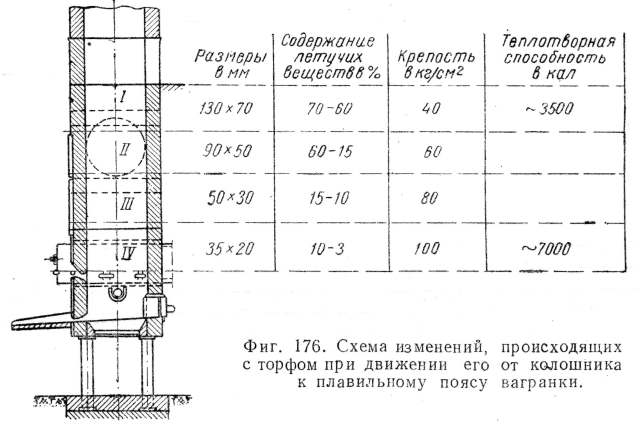

Воздушно-сухой торф. Применение воздушно-сухого торфа вместо минерального кокса возможно в вагранках нормальной конструкции. Подготовка вагранки к плавке ничем не отличается от подготовки ее при обычной плавке на минеральном коксе. На холостую колошу, однако, необходимо употреблять прочное топливо; для ведения плавки исключительно на торфе на холостую колошу следует применять торфяной кокс. Загружаемый в вагранку торф по мере опускания его теряет летучие вещества; к плавильному поясу он подходит в виде кокса. Об изменениях, происходящих с торфом по мере опускания его в вагранке, наглядное представление дают схематический чертеж вагранки и цифры, приведенные на фиг. 176: размеры кусков и содержание летучих уменьшается; крепость и теплотворная способность возрастают.

Лучшим для ваграночной плавки чугуна можно считать машинно-формовочный торф влажностью не больше 33%.

Для замены 1 кг минерального кокса требуется от 3 до 3,5 кг торфа, так как летучие вещества его почти не используются.

При плавке на торфе необходимо тщательное наблюдение за работой на колошниковой площадке с тем, чтобы обеспечить постоянное заполнение вагранки. Если будет допущено значительное опускание верхнего уровня загрузки, торф может не успеть скоксоваться к моменту подхода к плавильному поясу, и плавка расстроится.

Практическое отсутствие в торфе серы благоприятно отражается на качестве отливок и позволяет при работе на нем многократно переплавлять чугунный лом, не опасаясь обогащения чугуна серой.

Дрова. Дрова крепких пород нормальной влажности также могут быть применены при ваграночной плавке. Для замены 1 кг каменноугольного кокса требуется около 2,5 кг дров. Серы дрова не содержат. Непременным условием применения дров является заготовка их в виде чурок размером приблизительно 40 х 50 х 60 мм (наподобие чурок, применяемых для автомобильных газогенераторов).

Типы вагранок

Описанные выше вагранки близки к первоначальному типу вагранок. С течением времени было сделано много попыток усовершенствовать вагранки в целях улучшения использования теплотворной способности топлива, увеличения производительности, увеличения перегрева расплавляемого чугуна, увеличения количества накапливаемого чугуна, более удобного обслуживания вагранки.

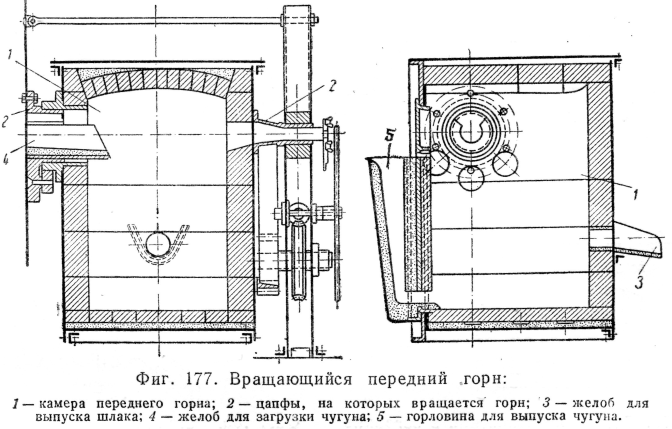

Существенно, однако, вагранки изменились мало; в настоящее время широкое применение получили вагранки с передним горном. Передний горн, являющийся по существу копильником, иногда делают вращающимся; устройство вращающегося переднего горна показано на фиг. 177. При таком устройстве чугун выпускается из горна очень быстро, шлаки хорошо отделяются от чугуна, а также исключается постоянная опасная работа по закупориванию и пробиванию выпускного отверстия.

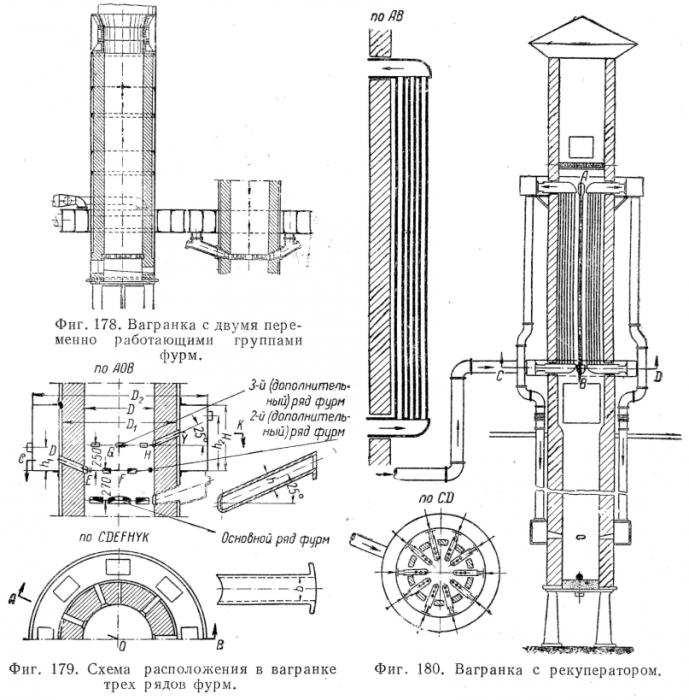

В последнее время начали с успехом применять вагранки с двумя переменно работающими группами фурм, расположенными в одной плоскости.

На фиг. 178 показана такая вагранка новейшей конструкции производительностью 6 т в час.

Вагранка имеет шесть фурм, из которых одновременно работают только три через одну. Вследствие того что фурмы работают попеременно, устраняется зашлакование их, так как неработающие фурмы хорошо прогреваются и, таким образом, освобождаются от шлака. Соответственно устройству фурм подводящая воздух коробка состоит из двух колец.

Приведенная на фиг. 178 конструкция вагранки разработана литейной лабораторией МВТУ им. Баумана.

При производстве отливок из модифицированных и специальных чугунов требуется более высокая температура металла на желобе вагранки. В связи с этим в России в результате работ проф. Л. М. Мариенбаха и других исследователей получают распространение вагранки с тремя рядами фурм. На фиг. 179 показана схема расположения трех рядов фурм.

Опыт показывает, что такие вагранки работают несколько экономичнее вагранок с одним рядом фурм и дают более высокий перегрев металла (порядка 1380—1400°), так как дополнительные фурмы обеспечивают дожигание СО в СО2.

Дальнейшее усовершенствование конструкции вагранок было направлено на повышение их к. п. д.

Одним из действенных методов снижения расхода топлива является подогрев вдуваемого в вагранку воздуха, В России велась напряженная исследовательская работа в этом направлении. Исследованиями советских ученых доказано, что применение горячего дутья позволяет повысить перегрев чугуна, снизить растворение газов в жидком металле, получить экономию топлива, повысить производительность вагранки и оздоровить условия труда в литейном цехе за счет дожигания окиси углерода в двуокись.

На фиг. 180 показана вагранка с рекуператором, расположенным в трубе выше колошникового отверстия. Рекуператор представляет собой пучки гладких стальных труб, набранных в две секции. Движение воздуха показано стрелками.

Нагрев воздуха производится примерно до 250° С за счет дожигания колошникового газа и использования его физического тепла.

Перевод вагранки на горячее дутье дает следующие преимущества (по сравнению с работой вагранки на холодном дутье): увеличение среднечасовой производительности, уменьшение расхода топлива на 1 т расплавленного металла, повышение температуры чугунa. Одновременно установлено, что при горячем дутье повышаются механические свойства чугуна за счет снижения содержания в нем серы, растворенных газов и перегрева жидкого металла.

Каждая вагранка, к какому бы типу она ни относилась, требует внимательного наблюдения за ходом работы; необходимо также учитывать особенности условий, в которых работает каждая вагранка. При средних условиях работы и надзора наилучшей будет вагранка наиболее простой конструкции.

В настоящее время делаются попытки сжигания в вагранках жидкого топлива и газа.

Скачать реферат:

Пароль на архив: privetstudent.com