Так как все формовочные материалы представляют собой смеси, то приготовление их начинается с надлежащей очистки составных частей материала от примесей и измельчения. В случае надобности материал сушат или увлажняют. Взятые в надлежащих пропорциях составные части материала тщательно перемешивают.

При значительных размерах производства и правильной постановке дела приготовление формовочных материалов производится механически.

Для сушки пользуются или обыкновенными сушилками, где материал распределяют равномерным слоем на полу и через определенные промежутки времени перелопачивают, или же применяют механизированные сушилки.

Печь состоит из железного барабана, вращающегося на роликах; внутри барабана имеются винтообразные лопасти, служащие для перемешивания и перемещения просушиваемого материала; против одного из концов барабана помещается тонка; для получения тяги надлежащего направления и охлаждения барабана служит вентилятор. При вращении продукты горения перемещаются по барабану навстречу просушиваемому материалу.

Для измельчения материала применяются обычно бегуны и шаровые мельницы. Засыпанный в чашу материал, попадая под бегуны, вес которых иногда достигает 1 т, измельчается; измельченный материал выгребается через желоб, находящийся сбоку чаши. Диаметр чаши достигает 2,5 м;

число оборотов — до 25 в минуту.

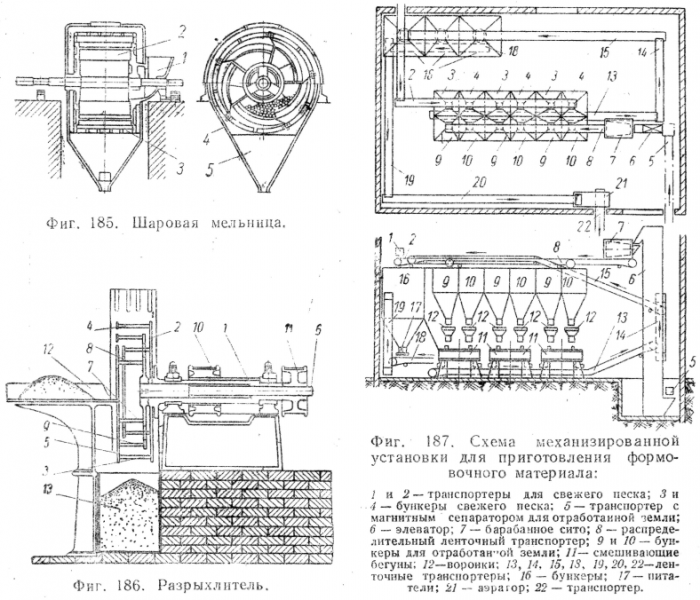

Устройство шаровой мельницы показано на фиг. 185. Материал загружается в воронку 1, откуда попадает в медленно вращающийся барабан, внутри которого перекатываются свободно лежащие стальные шары. Вследствие трения и ударов между материалом, шарами и стенками барабана материал измельчается. Через отверстия 2 в стенках барабана измельченный материал падает на сита 3 и 4, через которые проходят лишь частицы, размер которых не превосходит требуемого; готовый материал поступает в воронку 5.

Для перемешивания и окончательного измельчения формовочных материалов в современных литейных применяют машины, носящие название разрыхлителей. Устройство разрыхлителя показано на фиг. 186: на полом валу 1 закреплен диск 2; в диске укреплены по окружностям два ряда пальцев 3 и 4; на свободных концах пальцев укреплены кольца 5; внутри полого вала 1 проходит ось 6, оканчивающаяся диском 7, в котором по окружности укреплен ряд пальцев 8, соединенных на свободных концах общим кольцом, в котором укреплен новый круг пальцев 9. Вал 1 вместе с соединенными с ним двумя кругами пальцев получает вращение от шкива 10, ось 6 с пальцами от шкива 11. При противоположном направлении вращения шкивов 10 и 11 получается встречное движение пальцев 3 и 4, с одной стороны, и пальцев 8 и 9 — с другой. Подлежащий переработке материал подается на стол 12, или в засыпную воронку, а оттуда — в барабан разрыхлителя. Размельчение и перемешивание достигается воздействием пальцев 3, 4 и 8, 9, а также под действием центробежной силы, достигающей здесь вследствие большого числа оборотов (до 1000 об/мин) значительной величины. Готовый материал поступает в ящик 13.

Для удаления из бывшего в употреблении формовочного материала шпилек, гвоздей, частиц чугуна применяют магнитные сепараторы, сущность действия которых заключается в том, что формовочный материал попадает в поле электромагнита, частицы железа притягиваются к электромагниту, отделяясь таким образом от формовочной земли. Для транспортирования формовочной земли применяют транспортеры различного устройства.

Схема механизированной установки для приготовления формовочного материала показана на фиг. 187.

Испытание формовочных материалов

Формовочные материалы могут значительно различаться по своим физикомеханическим свойствам. Для исследования свойств формовочных материалов как свежих, так и бывших в употреблении производятся лабораторные испытания. Исследование формовочной земли на ощупь не может дать надежных результатов.

Современная лабораторно-литейная практика выработала различные стандартизованные испытания формовочных материалов и соответствующую аппаратуру для производства этих испытаний.

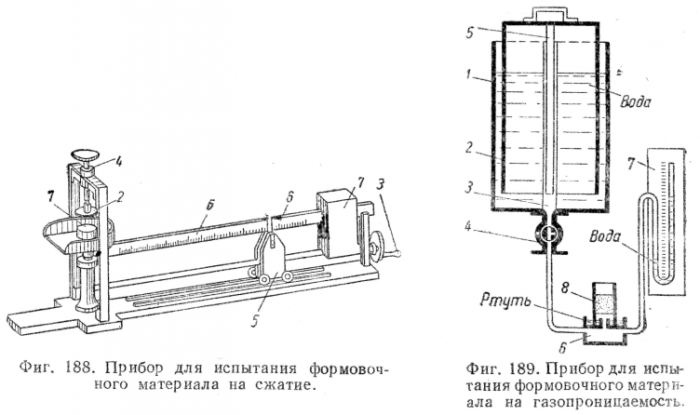

Для испытания прочности формовочного материала из него готовят цилиндр стандартного размера (d =h = 50,8 мм) и подвергают сжатию на приборе, показанном на фиг. 188; здесь испытываемый образец устанавливают между дисками 1 и 2, диск 2 доводится до соприкосновения с образцом винтом 4; перемещая каретку 5 при помощи маховичка 3, можно изменять плечо рычага 6, на правом плече которого помещен груз 7, и, таким образом, подвергать испытуемый материал действию возрастающей нагрузки. Деля нагрузку, при которой образец разрушился, на площадь поперечного сечения цилиндра (20, 27 см2), получают величину, характеризующую прочность испытываемого материала.

Испытание на газопроницаемость формовочного материала производится по стандартному методу; для этого из испытуемой смеси изготавливают образец цилиндрической формы диаметром 50 мм и высотой 50 мм. Образец

уплотняют на специальном лабораторном копре тремя ударами груза весом 7940 г, падающего с высоты 50 мм. После уплотнения образец, находящийся в гильзе, переносят на прибор, показанный на фиг. 189. Прибор состоит из цилиндрического сосуда 1, заполненного водой; в центре сосуда впаяна трубка 3, открытая сверху, а снизу соединенная с трехходовым краном 4; в сосуде плавает колокол 2, снабженный трубой 5, имеющей в верхней части отверстие и вставляемой в трубку 3. К воздушной камере 6 присоединен манометр 7. Перед испытанием трехходовой кран 4 ставят в положение, при котором трубка 3 соединена с атмосферой. Колокол 2 поднимают кверху и засасывают под него 2000 см3 воздуха; после этого краном 4 отделяют пространство под колокол от атмосферы. Гильза с испытуемым образцом плотно присоединяется к камере 6; после этого трехходовым краном 4 соединяют пространство под колоколом, с воздушной камерой 6. Под действием веса колокола и положенного на него добавочного груза воздух начинает вытесняться на трубке 5 через образец 8. Вес колокола и добавочного груза должен создавать при закрытом кране давление, равное 10 см вод. ст. В процессе испытания определяют давление воздуха перед гильзой при помощи манометра 7 и с помощью секундомера определяют время вытеснения 2000 см3 воздуха через испытуемый образец.

Величина газопроницаемости определяется по формуле

![]()

где К — газопроницаемость испытуемого образца;

Q — объем воздуха, пропущенного, через образец, в см3;

h — высота образца в см;

f — площадь поперечного сечения образца в см2; р — давление воздуха перед образцом в см вод. ст.; t — время вытеснения воздуха через образец в минутах.

Подставив в эту формулу размеры стандартного образца и приняв Q =2000 см3, получим

![]()

Для определения величины зерен и процентного отношения весовых количеств зерен различной крупности, входящих в состав испытуемого песка, применяется аппарат, состоящий из девяти расположенных друг над другом сит № 6, 12, 20, 40, 70, 100, 140, 210 и 270 (№ сита показывает число отверстий на одном квадратном дюйме сита). Сита приводятся в сотрясение, и песок начинает проходить через отверстия, размер которых больше зерен песка. По весу оставшегося на сите песка судят о характере eго зернистости.

Для избежания ряда затруднений в работе по приготовлению формовочной земли желательно подвергать испытаниям не только формовочные смеси и сырые материалы, но также делать исследования карьеров, откуда берется сырой материал для приготовления формовочной смеси. В результате таких исследований могут быть, например, выявлены пласты, обладающие наибольшей однородностью состава; разрабатывая именно эти пласты, можно устранить ряд неполадок в работе литейного завода.

Кроме указанных способов, состав земли контролируют также путем химического анализа.

Скачать реферат:

Пароль на архив: privetstudent.com