Кафедра машин и аппаратов химических и пищевых производств

ДИПЛОМНЫЙ ПРОЕКТ

Линия по производству карамели с фруктовыми начинками с разработкой охлаждающей машины КОМ-2

Пояснительная записка

Содержание

Введение………………………………………………………………………………...7

1 Технология производства карамели…………………………………………….…10

1.1 Приготовление карамельных сиропов и карамельной массы……………….…10

1.2 Обработка карамельной массы…………………………………………………..10

1.3 Формование карамели………………………………………………………….…12

1.4 Охлаждение карамели………………………………………………………….…12

2 Линия для производства карамели с фруктово-ягодными начинками………….13

3 Расчет и подбор оборудования…………………………………………………….17

3.1 Расчет общего расхода сырья на 1 т незавернутой продукции…………….….17

3.2 Расчет сырья на 12 дней и подбор оборудования для хранения………………20

3.3 Подбор оборудования…………………………………………………………….21

4 Классификация аппаратов для охлаждения ………………………………………22

4.1 Охлаждающая машина КОМ-2…………………………………………………..28

4.2 Патентный обзор………………………………………………………………….30

5 Конструкционный расчет…………………………………………………………..36

5.1 Расчет производительности и потребляемой мощности……………………….36

5.2 Кинематический расчет…………………………………………………….…….42

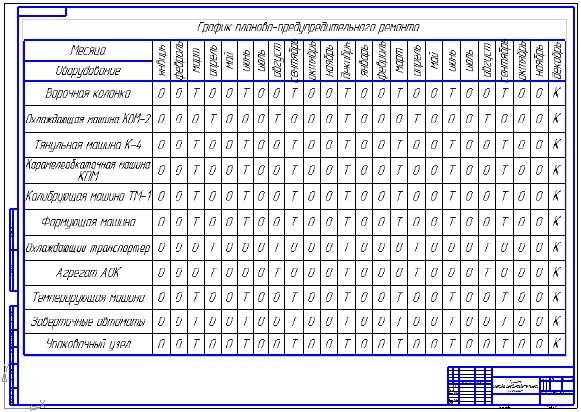

6 Содержание технологического оборудования и планово-предупредительного ремонта………………………………………………………………………………...46

6.1 Направленность системы планово-предупредительного ремонта………….....46

6.2 Содержание и планирование системы ППР…………………………………….47

7 Безопасность труда………………………………………………………………….51

7.1 Анализ и обеспечение безопасных условий труд…………………………..….51

7.2 Определение категории тяжести труда…………………………………...……..56

7.3 Возможные чрезвычайные ситуации…………………………………...……….59

8.1 Расчет планового рабочего периода……………………………………………..62

8.2 Расчет выпуска продукции за год………………………………………………..62

8.3 Расчет производительности труда по товарной продукции……………………63

8.4 Расчет стоимости товарной продукции………………

8.5 Расчет стоимости и количества сырья………………….

8.6 Расчет статьи «сырье»…………………………

8.7 Калькуляция статьи «сырье»………………………..

8.8 Расчет статьи «заработная плата»…………………………

8.9 Расчет стоимости топлива…………..

8.10 Расчет стоимости двигательной и установленной энергии……………

8.11 Расчет стоимости технологического оборудования………………..

8.12 Расчет затрат на содержание и эксплуатацию оборудования………….

8.13 Расчет затрат на воду………………..

8.14 Расчет цеховых расходов………………….

8.15 Расчет общезаводских расходов……………………

8.16 Расчет коммерческих расходов…………………….

8.17 Плановая калькуляция себестоимости продукции…………………….

8.18 Определение налога на добавленную стоимость…………………..

8.19 Определение прибыли………………….

8.20 Определение чистой прибыли………………

8.21 Расчет затрат на 1 руб. товарной продукции………….

8.22 Определение рентабельности продукции и предприятия…………..

8.23 Определение срока окупаемости……………….

8.24 Определение эффективности использования капитальных вложений……..

8.25 Капитальные вложения на строительство предприятия…………

8.26Сводная схема строительства………………….

8.27 Основные технико-экономические показатели………………

Заключение…………………………………….

Список использованных источников……………………………………………...

Аннотация

Пояснительная записка содержит 80 страниц, в том числе 15 рисунков, 25 таблиц, 32 источника. Графическая часть выполнена на 10 листах формата А1.

В данном дипломном проекте произведен расчет линии по производству карамели с фруктово-ягодной начинкой производительностью 16 т/сут с разработкой охлаждающей машины. Представлена технология производства карамели, подобрана рецептура, рассчитан общий расход сырья и оборудование для его хранения.

В проекте также рассмотрено оборудование, входящее в линию производства карамели и непосредственно классификация, принцип действия и патентный обзор охлаждающей машины.

Произведен расчет мощности и производительности машины, а также кинематический и силовой расчет.

С учетом подобранного оборудования составлен график планово-предупредительного ремонта.

Представлен анализ по безопасности разрабатываемой линии и предложены меры по улучшению труда. Произведен расчет по определению тяжести труда, выявлены возможные чрезвычайные ситуации и меры по их ликвидации.

В экономической части проекта рассчитаны технико-экономические показатели, необходимые для определения эффективности внедрения линии в производство.

Введение

Карамель в зависимости от рецептуры и способа приготовления подразделяют на леденцовую и с начинками, а в зависимости от способа обработки карамельной массы ее изготавливают с тянутой, не тянутой оболочками, жилками, полосками. В зависимости от количества начинок и их расположения карамель вырабатывают с одной, двумя начинками и начинкой, переслоенной карамельной массой. Открытую карамель по способу защитной обработки поверхности подразделяют на глянцевую, дражированную, обсыпную, глазированную шоколадной или жировой глазурью. Выпускают согласно ГОСТ 6477 – 88 «Карамель. Общие технические условия».

Специалистами кондитерской отрасли разработано более 400 наименований рецептур карамели. Ее вырабатывают со следующими начинками: фруктово – ягодной, ликерной, медовой, помадной, молочной, марципановой, масляно – сахарной, сбивной, кремово – сбивной, ореховой, шоколадно – ореховой, желейной, из злаковых, масличных и бобовых культур, комбинированных и др.

В нашей стране больше всего выпускаются карамели леденцовой и с фруктово – ягодной начинкой как наиболее доступной для населения по цене. Производство этих видов карамели является высокомеханизированным. Поточно – механизированные линии по производству такой карамели созданы еще в 1950 – 1960-е годы. В настоящее время они совершенствуются, к сожалению, сейчас этот процесс замедлился и предприятия стали ориентироваться на закупку импортной техники. Но отечественная промышленность уже создала ряд высокоэффективных машин.

Большим спросом потребителей пользуются изделия с переслоенной начинками, которые можно отнести к высококачественным кондитерским изделиям. Созданы отечественные линии для производства этой карамели.

Основой всех видов карамели является карамельная масса. Это аморфная масса, полученная увариванием высококонцентрированных растворов сахаров в смеси с другими углеводами до концентрации сухих веществ 96 – 99%.

В зависимости от рецептуры в состав карамельной массы входят: сахароза, мальтоза, глюкоза, фруктоза, декстрины и другие олигосахариды – продукты неполного гидролиза крахмала. Кроме того, в карамельной массе содержится то или иное количество продуктов теплового изменения сахаров.

Основным сырьем для изготовления карамельной массы являются сахар – песок (сахароза) и патока.

Для аморфных тел, которые получаются обычно при переохлаждении растворов и расплавов, характерен переход жидкости в твердое состояние в широком интервале температуры, а не при одном ее значении, как в случае кристаллизации масс. При одних уровнях температуры аморфные кондитерские системы – твердые тела, при других (более высоких) проявляются закономерности жидкого тела. Например, при температуре выше 110 градусов карамельная масса представляет собой жидкость, а при комнатной температуре – твердое тело.

Нормальной рецептурой карамельной массы считается такая, в которой на 100 частей сахара приходится 50 частей патоки. Патока выполняет при этом роль антикристаллизатора. Без патоки (или ее заменителей) практически невозможно получить карамельную массу, в которой сахар находится в аморфном состоянии. Взамен патоки в качестве антикристаллизатора можно использовать инвертный сироп. Замена патоки инвертным сиропом может быть полной или частичной.

Необходимое условие при изготовлении карамели – ее охлаждение в возможно короткие сроки.

Для подкрашивания карамельной массы используются разрешенные органами здравоохранения красители. Из искусственных красителей в настоящее время разрешен тартразин (желтый). Из натуральных красителей для подкрашивания подкисляемой карамели применяют энокраситель (красный), получаемый из выжимок красных сортов винограда, плодов бузины.

Для подкисления карамельной массы обычно используют органические пищевые кислоты со слабой инверсионной способностью, стойкие, нелетучие, хорошо растворимые в воде. Таким требованиям отвечает широко используемая для подкисления карамельной массы лимонная кислота. Благодаря высокой температуре плавления (70-75) она хорошо распределяется в массе. Можно применять также молочную, винно – каменную, яблочную кислоты, однако они по сравнению с лимонной имеют ряд недостатков. Так, винно – каменная кислота имеет высокую температуру плавления (около 170 градусов) и несколько более высокую инверсионную способность. Яблочная кислота для подкисления должна добавляться в карамельную массу в количестве на 20 – 30% больше чем лимонная Использование молочной кислоты для подкисления не рекомендуется, так как применяется она в жидком виде и разжижает карамельную массу.

Технологическая схема производства карамели включает основные стадии:

- подготовку сырья и полуфабрикатов к производству;

- приготовление карамельного сиропа;

- приготовление карамельной массы;

- обработку карамельной массы;

- приготовление начинок;

- формование карамели;

- охлаждение карамели;

- завертывание, фасование и упаковывание карамели.

Содержание сухих веществ в карамельной массе в зависимости от того, для каких целей ее готовят, колеблется в пределах 96 – 99%. Для выработки леденцовой карамели массу уваривают до более высокого содержания сухих веществ – 98,5 – 99%. Исключением является леденцовая карамель, которая формуется на карамелеформующих агрегатах ИЗМ – 2. Для такой карамели карамельную массу уваривают до содержания сухих веществ 96 – 96,5%, что связано с особенностями формования на этих машинах.

При более высоком содержании сухих веществ в массе готовая карамель при прочих равных условиях дольше сохраняет свои аморфные свойства. Однако, поскольку вязкость карамельной массы резко возрастает с повышением сухих веществ, обработка ее, например, при изготовлении карамели с начинками, переслоенными карамельной массой, затрудняется. Поэтому при получении карамели с такими начинками содержание сухих веществ в карамельной массе несколько ниже. В зависимости от вида начинок оно составляет 96,5 – 98%.

В зависимости от способов уваривания и рецептуры карамельного сиропа значение конечной температуры готовой карамельной массы для достижения одного и того же содержания сухих веществ будут различны. Если уваривание сиропа осуществляют без вакуума, то температура, при которой происходит удаление избыточной влаги из сиропов, будет выше, чем при уваривании под вакуумом, и составит на выходе из пароотделителя – 135 - 147º С.

При уваривании карамельных сиропов температура массы и продолжительность ее уваривания изменяются в зависимости от разрежения в вакуум – камерах.

Для получения высококачественной карамели все процессы, связанные с воздействием на сахаропаточную смесь теплоты, следует производить как можно быстрее. С этой точки зрения играет роль давление греющего пара и разрежение в вакуум – аппаратах. При повышении давления греющего пара сокращается продолжительность процессов уваривания массы (возрастает производительность).

При повышении разрежения значительно снижается температура массы, что благоприятно влияет на качество карамели.

Конечная температура уваривания сиропа определяется также содержанием сухих веществ и рецептурой. Так, при уваривании сахаро – паточного сиропа температура карамельной массы с содержанием сухих веществ 98% на выходе из вакуум – камеры составляет 124 - 126º С, при уваривании сахароинвертного сиропа при прочих равных условиях температура равна 130º С.

1 Технология производства карамели

1.1 Приготовление карамельных сиропов и карамельной массы

В зависимости от принятых технологических схем и используемого оборудования допускается изменение соотношение сахара и патоки, предусмотренного унифицированной рецептурой. При полной обеспеченности предприятия патокой рекомендуется увеличивать ее расход до 70%. При недостаточном количестве патоки используется инвертный сироп.

В процессе производства карамельной массы кристаллический сахар переходит в аморфное состояние. По консистенции в зависимости от температуры карамельная масса может быть вязкой жидкостью, пластичным или твердым веществом. При температуре от 60 до 90º С она является пластичным телом, при температуре ниже 35ºС – твердым хрупким аморфным телом, подобным стеклу.

Уваривание карамельной массы происходит в различного вида варочном оборудовании:

вакуум-аппаратах непрерывного действия;

вакуум-аппаратах периодического действия;

змеевиковых варочных колонках;

пленочных аппаратах.

Карамельный сироп уваривают до карамельной массы в основном в вакуум-аппаратах непрерывного действия с выносной вакуум-камерой производительностью 500-1000 кг/ч. Готовая карамельная масса выгружается из вакуум-аппарата через каждые 1,5-2 мин с помощью автомата выгрузки или вручную отдельными порциями. На поточных линиях карамельная масса выгружается в приемную воронку охлаждающей машины, а при периодических процессах производства – в емкости или непосредственно на охлаждающие столы. Поверхность, соприкасающаяся с карамельной массой, предварительно смазывается растительным маслом или специально приготовленными смесями.

Температура карамельной массы при выгрузке ее из вакуум-аппарата в зависимости от рецептуры и требуемой влажности колеблется в пределах 100-120ºС.

1.2 Обработка карамельной массы

Обработка карамельной массы как для леденцовой карамели, так и карамели с начинкой включает следующие технологические операции:

- охлаждение;

- введение рецептурных добавок;

- проминку массы;

- вытягивание массы;

- образование карамельного батона;

- введение в карамельный батон начинки;

- калибрование жгута.

Уваренная карамельная масса поступает в приемную воронку охлаждающей машины, из которой выходит непрерывной лентой определенной толщины и ширины. Ширина карамельной ленты в зависимости от производительности может изменяться в пределах 250-800 мм. Продолжительность охлаждения массы 20-25 с. Температура охлажденной массы должна составлять 88 - 92ºС.

На поточно-механизированных линиях добавки подаются через непрерывно действующие дозаторы на карамельную ленту, проходящую на плите охлаждающей машины. При использовании натуральных красителей для получения розового или красного цвета необходимо предварительно подкислить карамельную массу или вводить кислоту и краситель одновременно. Красители и ароматизаторы дозируются согласно рецептуре мерками из нержавеющей стали. Кислоту дозируют отдельными порциями, рассчитанными согласно рецептуре на определенное количество карамельной массы. Во избежание значительного нарастания редуцирующих веществ и улетучивания ароматических веществ карамельная масса перед подкислением и ароматизацией должна иметь температуру не выше 95ºС.

В целях полного размягчения введенных отходов, удаления пузырьков воздуха и равномерного распределения добавок и температуры по всему объему необходима проминка массы. Процесс проминки заключается в многократном перевертывании карамельного пласта и разминании его так, чтобы нижние слои массы завертывались вовнутрь. При ручном способе проминка осуществляется металлической лопаткой в течение 2 –3 мин.

При выработке карамели с непрозрачной оболочкой карамельную массу вытягивают на тянульной машине. В результате масса насыщается воздухом и перемешивается с рецептурными добавками. Тянутая масса – капиллярно-пористая непрозрачная масса с блеском, получаемая перетяжкой не тянутой массы. В процессе вытягивания массы изменяется ее цвет, уменьшается плотность. Масса приобретает шелковистость.

На поточных механизированных и полумеханизированных линиях карамельная масса после тянульной машины или соответствующей проминки при температуре 70 - 85ºС непрерывно подается ленточным конвейером в обкаточную машину, где при помощи вращающихся конусных валиков-веретен производится прокатка батона. Вращение веретен осуществляется только в одном направлении по часовой стрелке или с переменным переключением направления вращения.

После того как первые порции карамельной массы полностью покроют трубку начинконаполнителя, регулируют количество начинки и включают насос для ее подачи в карамельный батон.

Карамельный жгут с начинкой направляют на калибрование до заданного диаметра с помощью вертикальных или горизонтальных роликов. При производстве карамели с переслоенными начинками полученный в первой обкаточной машине карамельный жгут с начинкой направляется в жгутовытягиватель, где калибруется до диаметра не более 30 мм.

1.3 Формование карамели

Формование – это деление пластичной или жидкой массы на порции определенного объема и придание каждой порции желаемой конфигурации в результате целенаправленного течения массы и деформации ее под действием внешней силы. Для формования карамели из жгута применяются различные виды формующих машин.

При одной и той же температуре пластичность карамельной массы изменяется в зависимости от содержания в ней сухих веществ. С уменьшением доли сухих веществ пластичность массы повышается. Температура отформованной карамели обычно от 70-75ºС. При производстве карамели с добавлением желатина температура поступающей на формование карамельной массы составляет 35-40ºС, влажность – не более 8%, карамели с густыми начинками 65-70ºС и 3,5-4% соответственно. Более высокая влажность приводит к засахариванию карамели, пониженная – к растрескиванию ее поверхности. Температура густых начинок должна быть в пределах 58-63ºС.

Получение из карамельной массы изделий основано на необходимых пластических деформациях. Деформацию, которая изменяет форму тела, называют деформацией формоизменения.

Формовать изделия необходимо сразу после приготовления карамельной массы. Из прозрачной и пластичной карамельной массы получают леденцовую карамель. Ее формуют путем пропускания полосы массы между двумя валками.

1.4 Охлаждение карамели

На поточно-механизированных линиях отформованная карамель в виде цепочки или отдельных изделий поступает с формующих машин на узкий ленточный конвейер длиной не менее 11 м, на котором охлаждается воздухом до температуры 62-68ºС в зависимости от содержания сухих веществ.

При охлаждении на узком конвейере перемычки между карамельками в цепочке приобретают хрупкую консистенцию и при вибрационном воздействии на загрузочном лотке разрушаются. Цепочка при этом раскалывается на отдельные карамельки. Тем самым предотвращается деформация карамелек при распределении их по ширине охлаждающего шкафа. Скорость конвейера должна совпадать со скоростью формующих цепей. Если скорость ленты превышает скорость цепей, то карамельная цепочка вытягивается и карамель деформируется. Если же скорость ленты недостаточная, то карамельная цепочка укладывается петлями и слипается. С узкого конвейера карамельная цепочка посредством качающегося разводного лотка или специального механизма передается для окончательного охлаждения до температуры не выше 35ºС.

2 Линия для производства карамели с фруктово-ягодными начинками

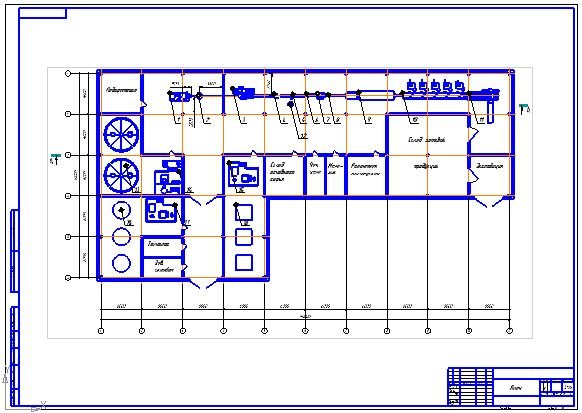

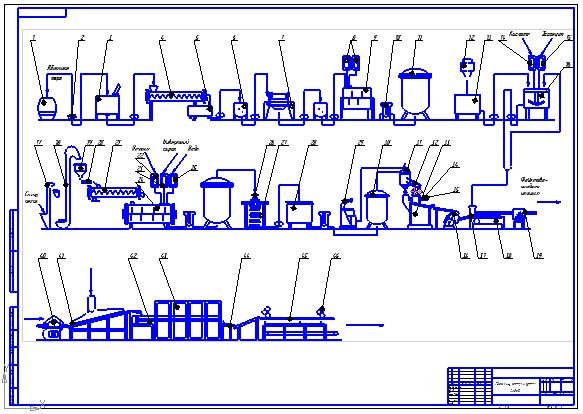

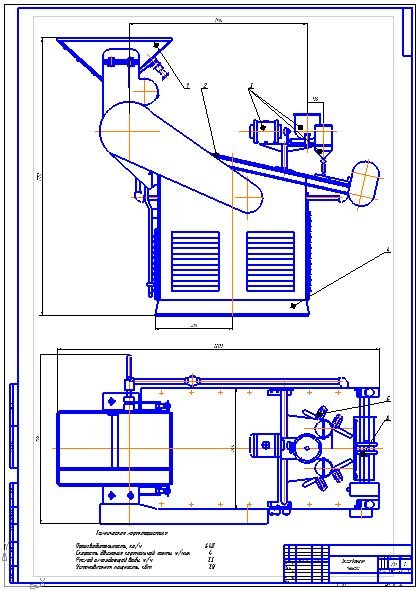

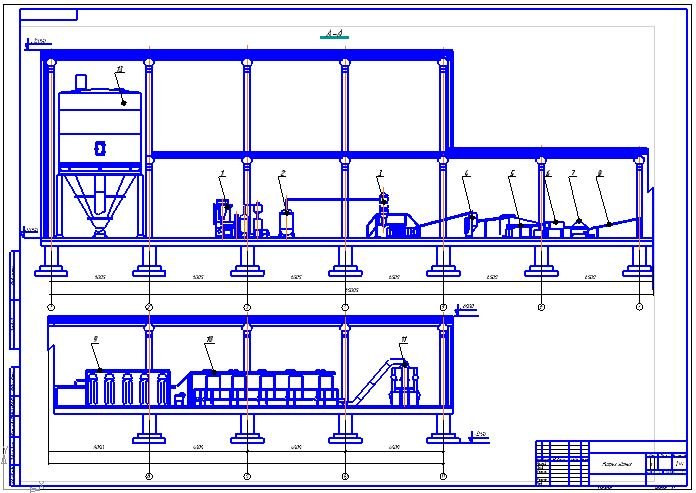

Технологическая и машинно-аппаратурная схемы производства карамели с фруктово-ягодными начинками показаны на рисунке 2.1, 2.2 и 2.3.

Сахар песок из мешков через решетку с размером ячеек не более 5 см загружается в приемную воронку просеивателя 17. После отчистки от посторонних примесей через бункер промежуточный 19 ковшевым элеватором 18 сахар песок подается в бункер-накопитель, а далее дозатором ленточным 20 и шнеком 21 в смеситель непрерывного действия 22 для растворения (рис 2.2).

Сахар-песок Вода

Приготовление сахарного сиропа

Приготовление сахаропаточного сиропа

(W=14-18%) Патока

Уваривание карамельной массы

(W=1,5-4%, t=100-147ºC)

Охлаждение карамельной массы Ароматизирующие,

вкусовые и другие

Насыщение карамельной добавки

массы воздухом

Получение карамельного батона Начинка

Калибрование жгута

Формование карамели

Охлаждение карамели

Глазирование Обсыпание Глянцевание

Охлаждение

Завертывание

Фасование и упаковывание

Рисунок 2.1 – Технологическая схема производства карамели с фруктово-ягодными начинками.

Сахар-песок Вода

Приготовление сахарного сиропа

Приготовление сахаро-поточного сиропа Патока

Составление рецептурной смеси Фруктово-ягодное сырье

Сыворочные молочные

концентраты

Уваривание рецептурной смеси

Темперирование начинки Ароматизирующие, вкусовые

красящие добавки

Рисунок 2.2 – Технологическая схема приготовления фруктово-ягодных начинок.

В тот же смеситель с помощью объемных дозаторов 23 – 25 соответственно рецептуре дозируется вода, патока, инвертный сироп и смешиваются.

Уваренный сироп через фильтр стаканчатый 26 каждые 1,5-2 мин выгружается с помощью автомата или вручную и подается в змеевиковый сборник-охладитель 27, а далее насосом шестеренным 2 в сборник промежуточный 28.

При производстве карамельного сиропа соотношение сахара и патоки по унифицированной рецептуре составляет 1:0,5. В зависимости от принятых технологическим схем и используемого оборудования допускается изменять соотношение сахара и патоки, предусмотренное унифицированной рецептурой. При полной обеспеченности предприятия патокой рекомендуется увеличивать расход последней до 70% (по отношению к сахару). При отсутствии необходимого количества патоки используется инвертный сироп.

Карамельный сироп не должен содержать кристаллов сахара, должен быть стабильным по влажности и массовой доле редуцирующих веществ. Инверсия сахарозы в процессе приготовления сиропа должна быть минимальной.

Типовой способ приготовления карамельного сиропа предусматривает непрерывное растворение сахара в водно-паточном растворе под давлением в сироповарочных агрегатах, например ШСА-1. Сироповарочные агрегаты состоят, как правило, из двух самостоятельных частей: рецептурной станции и оборудования для получения карамельного сиропа. В состав рецептурной станции входят приемные сборники для патоки, воды и инвертного сиропа, а также дозирующие насосы (23 – 25). Одна станция может обслуживать несколько сироповарочных агрегатов.

Карамельный сироп уваривают до карамельной массы в основном в вакуум-аппаратах непрерывного действия производительностью 500 и 1000 кг/ч со змеевиковым варочным аппаратом 30 и выносной вакуум-камерой 31. Карамельный сироп подается насосом- дозатором 29 в змеевиковый вакуум-варочный аппарат 11. Давление греющего пара при уваривании 0,3 – 0,6 МПа. Температура карамельной массы при выгрузке из вакуум-аппарата от 102 до 125ºС.

Уваренная карамельная масса поступает в приемную воронку 32 машины охлаждающей 33 и выходит из нее в виде непрерывной ленты определенной толщины и ширины. При изготовлении карамельной массы с соотношением сахара и патоки 100:50 рекомендуемая толщина слоя не более 6 мм, при снижении количества патоки – 2мм. Рецептурные добавки подаются непрерывно действующими объемными дозаторами 34 и 35 на ленту карамельной массы, которая с помощью проминальных устройств непрерывного действия 36 образует жгут. В процессе вытягивания массы изменяется ее цвет, уменьшается плотность. Масса приобретает шелковистый внешний вид и хрупкость. Продолжительность обработки массы 1 – 1,5 мин.

После тянульной машины карамельная масса при температуре 70 - 85ºС непрерывно по ленточному конвейеру поступает в машину карамелеподкаточную 37 с начинконаполнителем 38. В формирующийся карамельный батон подается фруктово-ягодная начинка. Трубка наполнителя прогревается перед началом работы самой начинкой, температура которой вначале должна быть на 5 - 7ºС выше рабочей.

Рисунок 2.3 – Машинно-аппаратурная схема для производства карамели с фруктово-ягодной начинкой.

Для приготовления начинок допускается использовать яблочное пюре, которое поступает на производство в бочках или бестарно. Пюре из бочек 1 насосом 2 перекачивается в сборники. Из них перекачивается насосом 2 в шпаритель 4 и через емкость промежуточную 5 подается в сборник 6. По мере необходимости перед направлением на производство пюре протирается в машине протирочной 7. В смесителе 9 готовится фруктовая смесь для фруктово-ягодной начинки.

Сахарный сироп и патока дозируется объемными дозаторами 8. Фруктовая смесь подается насосом-дозатором 10 на уваривание в змеевиковом варочном аппарате 11 с пароотделителем 12. Начинки уваривают до влажности 14 – 19%.

Уваренная фруктовая масса поступает в емкость промежуточную 13, а далее при температуре 80 - 85ºС в машину темперирующую 16. Вкусовые добавления для начинки также дозируются в машину, темперирующую 16 дозаторами объемными 14 и 15.

Для формирования карамельного батона начинка поступает в машину карамелеподкаточную 37 из начинконакопителя 38. Из карамелеподкаточной машины карамельный жгут подается в машину жгутовытягивающую 39, а далее – в карамелештампующую 40.

Карамельная цепочка из соединенных перемычками карамелек отводится узким конвейером 41, при этом охлаждаясь до 65 - 70ºС, и поступает на вибролоток питающий 42. Вибролотком карамель подается в аппарат охлаждающий 43, где охлаждается до температуры не выше 35ºС. Для этой цели применяется агрегат для охлаждения карамели марок АОК и АОК-2. Продолжительность охлаждения карамели в охлаждающем аппарате составляет 1,5 мин.

Охлажденную карамель вибролоток отводящий 44 подает на конвейер распределительный 45, далее на машины для завертывания 46. Завернутую продукцию упаковывают в короба и отправляют на реализацию.

3 Расчет и подбор оборудования

3.1 Расчет общего расхода сырья на 1 т незавернутой продукции

Расчет производим на основе суммарного расхода сырья, подсчитанного по фазам для изготовления карамельной массы и для изготовления начинки с учетом норм потерь сухого вещества, предусмотренным для производства всего изделия, включающим прочие потери, т. е. потери при завертывании, упаковывании, внутрицеховом транспортировании, других операциях, которые не учитывают по фазам (при изготовлении полуфабрикатов).

Расход сахара-песка составит:

- в натуре 501,85+163,24=665,09, кг;

- в сухих веществах 501,10+162,99=664,09, кг

Расход патоки составит:

- в натуре 250,92+83,63=334,55, кг;

- в сухих веществах 195,72+65,23=260,95, кг

Расход эссенции составит:

- в натуре 0,71+0,29=1,00, кг

Пюре яблочное и клубничное, кислота лимонная и молочная и краситель, которые расходуются в производстве только в одной из фаз, переносятся в таблицу без суммирования. В сроке «Выход» проставляем в натуре 1000 кг, а в сухих веществах в соответствии с заданной их массовой долей =935,90 кг.

Итог затрат всего сырья в сухом веществе на изготовление 1 т не завернутой карамели с учетом допускаемых общих потерь сухого вещества определяем по формуле:

(3.1)

где - общие потери

Общую массу потерь сухого вещества при изготовлении 1т карамели определяем по формуле:

, (3.2)

Определяем расход всех компонентов сырья в сухом веществе на изготовление 1 т готовой карамели. Коэффициент для перерасчета рассчитываем по формуле, при этом за условно принимают суммарный расход сырья по всем фазам производства в сухих веществах.

(3.3)

Рассчитываем расход сухого вещества в килограммах каждого компонента сырья:

- для сахара-песка ;

- для патоки

Аналогично производим расчет для остальных компонентов, и результаты заносим в таблицу 3.1

Расход всех компонентов сырья в натуре на изготовление 1 т готовой карамели определяем по формуле:

, (3.4)

- для сахара-песка ;

- для патоки

Аналогично производим расчет для остальных компонентов, массовая доля сухих веществ у которых не принята условно равной нулю. Для эссенции и красителя, массовая доля сухих веществ которых условно принята равной нулю, расход в натуре рассчитываем не по сухому веществу, а исходя из расхода их в натуре, с помощью коэффициента, вычисленного выше. Этот расход составит:

- для эссенции ;

- для красителя

Итог расхода сырья в натуре на изготовление 1 т карамели определяем путем суммирования.

668,96+336,50+108,20+52,70+4,28+5,85+1,00+0,51=1178,00,кг

Таблица 3.1 – Расход сырья для изготовления карамели

|

Общий расход сырья на 1 т карамели, кг |

В сухих веществах |

М |

667,96 |

262,47 |

10,82 |

5,27 |

3,90 |

2,34 |

- |

- |

952,76 |

16,86 |

935,90 |

|

|

В натуре |

И |

668,96 |

336,50 |

108,20 |

52,70 |

4,28 |

5,85 |

1,00 |

0,51 |

1178,00 |

- |

1000 |

||

|

Расход сырья по сумме фаз на 1 т карамели, кг |

В сухих веществах |

Л3 |

664,09 |

260,95 |

10,76 |

5,24 |

3,87 |

2,33 |

- |

- |

947,24 |

- |

935,90 |

|

|

В натуре |

Ж3 |

665,09 |

334,55 |

107,62 |

52,36 |

4,24 |

5,82 |

1,00 |

0,51 |

1171,19 |

- |

1000 |

||

|

Расход сырья по фазам производства, кг |

Начинка |

В сухих веществах |

Л2 |

162,99 |

65,23 |

10,76 |

5,24 |

- |

2,33 |

- |

- |

246,55 |

- |

- |

|

В натуре |

Ж2 |

163,24 |

83,63 |

107,62 |

52,36 |

- |

5,82 |

0,29 |

- |

412,96 |

- |

- |

||

|

Карамельная масса |

В сухих веществах |

Л1 |

501,10 |

195,72 |

- |

- |

3,87 |

- |

- |

- |

700,69 |

- |

- |

|

|

В натуре |

Ж1 |

501,85 |

250,92 |

- |

- |

4,24 |

- |

0,71 |

0,51 |

758,23 |

- |

- |

||

|

Массовая доля сухих веществ, % |

Б |

99,85 |

78,00 |

10,00 |

10,00 |

91,20 |

40,00 |

0,00 |

0,00 |

- |

- |

93,59 |

||

|

Сырье и готовые полуфабрикаты |

А |

Сахар-песок |

Патока |

Пюре яблочное |

Пюре клубничное |

Кислота лимонная |

Кислота молочная |

Эссенция |

Краситель |

Итого |

Потери 1,77 % |

Выход |

||

3.2 Расчет сырья на 12 дней и подбор оборудования для хранения

Линия производства карамели с жидкими начинками производительностью 1000 кг/ч и длинной 33000 метров. Расчет расхода сырья ведем на 12 дней, учитывая, что цех работает в две смены по 8 часов.

Находим количество карамели, производимое за один день:

кг/сут (3.5)

Найдем количество карамели, производимое за 12 дней:

кг/в 12 дн (3.6)

Находим соответственно количество каждого компонента, необходимого для изготовления карамели с начинками на 12 дней:

- сахар-песок кг=128,440, т

(3.7)

где - плотность,

В соответствии с этим подбираем два силоса ХЕ-233 с вместимостью каждого 100.

- патока

В соответствии с этим подбираем три емкости с вместимостью каждого 14,72 .

- пюре-яблочное

В соответствии с этим подбираем две емкости для фруктового пюре с вместимостью каждого 15,87.

- пюре-клубничное

В соответствии с этим подбираем одну емкость для фруктового пюре с вместимостью 15,87.

- кислота лимонная

- кислота молочная

- эссенция

- краситель

Для кислоты лимонной и молочной, эссенции и красителя подбираем ящики дощатые №4 ГОСТ 13358-84.

3.3 Подбор оборудования

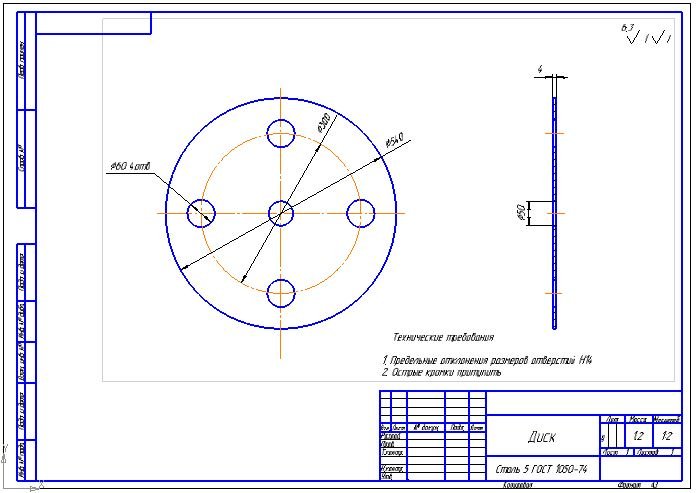

Как известно мы рассматриваем линию производства карамели с жидкими начинками производительностью 1000 кг/ч. В связи с этим мы подбираем оборудование, которое будет соответствовать этой производительности. Вакуум – аппарат 33-2А-10 производительностью 1000 кг/ч, который предназначен для получения карамельной массы путем уваривания сиропа до нужной плотности при одновременном удалении из него воды и воздуха, а также для уваривания фруктово-ягодных начинок от начальной влажности 45…50 до конечной 17…19%. Изготавливаются в климатическом исполнении по ГОСТ 15150-УХЛ4. Охлаждающая машина КОМ-2 производительностью 640 кг/ч, которая предназначена для непрерывного охлаждения карамельной массы. Изготавливается в климатическом исполнении по ГОСТ 15150-69, для внутреннего рынка и для поставки на экспорт в страны с умеренным климатом УХЛ4.1. Тянульная машина К-4 производительностью 1000кг/ч, которая предназначена для перетягивания карамельной массы, насыщения ее пузырьками воздуха и смешивания с рецептурными добавками. Карамелеобкаточная машина КПМ, производительностью 1000 кг/ч, предназначена для формировании батона из карамельной массы с начинкой или без нее. Калибрующая машина ТМ-1, предназначена для калибрования карамельного жгута до нужного размера. Формующая машина, производительностью 1000 кг/ч. Агрегат АОК, предназначен для разбиения карамельной цепочки на отдельные изделия и охлаждения ее до температуры 40…45Сº и заверточные автоматы ЕУ.

4 Классификация аппаратов для охлаждения

Охладительные установки и охладители классифицируются:

- непрерывного и периодического действия;

- открытые и закрытые;

- плоские и круглые;

- трубчатые и пластинчатые;

- однорядные и многорядные;

- односекционные и многосекционные;

- прямоточные и противоточные.

При полумеханизированном производстве для охлаждения карамельной массы применяют столы с вращающимися и неподвижными плитами, охлаждаемыми проточной водой температурой 8-15ºС. Предварительно плиты смазывают растительным маслом или специальной смазкой или посыпают тальком. За счет соприкосновения с холодной поверхностью стола и обдувания потоком воздуха карамельная масса за 1 – 2 мин охлаждается до 90 - 95ºС.

- Узкий охлаждающий транспортер для карамели марки КР-3508

Рисунок 4.1 – Транспортер для карамели марки КР-3508

Таблица 4.1 – Техническая характеристика транспортера марки КР-3508

|

Производительность, кг/ч |

До 1000 |

|

Ширина транспортерной ленты, мм |

100 |

|

Длина транспортера, м |

7…15 |

|

Скорость движения ленты, м/мин |

18…70 |

|

Температура воздуха, ºС |

+12…+16 |

|

Расход воздуха, м.куб/ч |

~1000 |

|

Масса, кг |

350…750 |

Устройство и принцип работы:

Транспортер предназначен для предварительного охлаждения карамели.

Отформованная карамель имеет температуру 65-70 градусов. При такой температуре она сохраняет пластичные свойства и может легко потерять свою форму, поэтому ее необходимо охладить до 40-45 градусов. Карамель выходит из формующей машины виде непрерывной цепочки, состоящей из карамели, которая соединена тонкой перемычкой. Для предварительного охлаждения карамели и перемычек предназначен узкий транспортер. Узкий транспортер имеет ширину до 100 мм., длина же его в зависимости от длины производственного помещения колеблется в широких пределах (от 4 до 30 метров). На узком транспортере цепочка карамели охлаждается настолько, что, попадая в конце его на широкий транспортер, охлаждающего агрегата, разбивается на отдельные карамельки. Скорость узкого транспортера должна быть равна скорости цепей формующей машины иначе карамель на узком транспортере может деформироваться, вытягиваться или слипаться.

- Охлаждающий шкаф марки ДР-3498

Рисунок 4.2 - Охлаждающий шкаф марки ДР-3498

Таблица 4.2 – Техническая характеристика охлаждающего шкафа ДР-3498

|

Расход холода, ккал/час |

до 40000 |

|

Длина охлаждающего шкафа, мм |

7500 + 30000 max |

|

Ширина, мм |

1195 |

|

Высота, мм |

1060 |

|

Продолжительность охлаждения продукта, мин. |

2.5 + 30 |

|

Скорость транспортерной ленты в охлаждающем шкафу, м /мин. |

0.96 + 6.4 |

|

Температура воздуха в шкафу, °С |

+5 .. + 10 |

|

Установленная мощность, кВт |

4.4 |

|

Охлаждение |

фреоновое |

|

Приводная станция комплектуется приводом c частотным преобразователем и устройством очистки ленты. |

|

Устройство и принцип работы:

Охлаждающий шкаф ДР-3498 предназначен для непрерывного охлаждения отглазированных корпусов конфет и других кондитерских изделий, а также для стабилизации их формы путем обдува охлажденным воздухом. Конструктивно охлаждающий шкаф представляет собой набор секций (модулей), каждая из которых снабжена вентилятором и воздухоохладителем. Длина секции составляет 1,18 метра. Отглазированные кондитерские изделия поступают на транспортерную ленту охлаждающего шкафа и при движении ленты внутри секций шкафа обдуваются охлажденным воздухом. При этом изделия охлаждаются, стабилизируется их форма и происходит застывание глазури. В зависимости от размеров охлаждаемых изделий, их теплоемкости и желаемого режима охлаждения, набирают необходимую длину охлаждающего шкафа. Привод транспортерной ленты осуществляется приводной станцией снабженной частотным преобразователем и устройством очистки ленты. Время охлаждения изделий регулируется скоростью ленты охлаждающего шкафа. В шкафу предусмотрена система отвода конденсата, исключающая нарастание "шубы" на охладителях. Примечания: тяговым органом охлаждающего шкафа может быть металлическая сетка (для охлаждения вафельных пластов, карамели) или транспортерная лента (для охлаждения конфет, отглазированного печенья и т. д.). При работе на фреоне шкаф комплектуется импортными охладителями. Выпускаются шкафы под глазировочные машины с шириной сетки 420, 620 и 800 мм.

- Агрегат охлаждения карамели марки КР-3292

Таблица 4.3 – Техническая характеристика машины марки КР-3292

|

Производительность, кг |

до 700 |

|

Общая потребляемая мощность, кВт |

8 |

|

Хладоагент |

фреон |

|

Расход холода, ккал/час |

до 25000 |

|

Габаритные размеры, мм |

9000х1000х2100 |

|

Масса, кг |

3460 |

Устройство и принцип работы:

Предназначен для охлаждения отформованной карамели. .Карамель с узкого транспортера попадает на разбрасыватель карамели (на схеме не показан), который укладывает изделие поперек сетки охлаждающего шкафа. Охлаждающий шкаф состоит из секций рам, внутри которых имеются вентиляторы обдува и батареи охлаждающие. Воздух нагнетается вентилятором и проходя через батареи охлаждается до нужной температуры. Охлажденным воздухом горячее изделие охлаждается до температуры 40-45 градусов и затем подается на заверточно-упаковочное оборудование.

- Охлаждающий стол марки КР-3510

Рисунок 4.3 – Охлаждающий стол марки КР-3510

Таблица 4.4 – Техническая характеристика охлаждающего стола КР-3510

|

Рабочая поверхность стола, м.кв. |

1.5 |

|

Габариты, мм. |

1900х900х870 |

|

Масса стола, кг. |

290 |

|

Расход воды, л/час |

до 500 |

Устройство и принцип работы:

Стол предназначен для охлаждения и разделки карамельной массы после выгрузки ее из вакуум-аппарата и введения рецептурных добавок, а также для охлаждения ирисной и других кондитерских масс. Охлаждающий стол состоит из стальной рабочей плиты и стальных стоек. Рабочая плита представляет собой полую стальную конструкцию прямоугольной формы по периметру которой приварены борта из уголков. Обе горизонтальные плоскости плиты отшлифованы. Внутри плиты имеются перегородки, обеспечивающие равномерную циркуляцию подаваемой из водопровода холодной воды с температурой 12-18 ºС. Подвод и отвод воды проводится через полые полуоси, соединенные с трубопроводом.

- Машина охлаждающая конвейерная универсальная

Рисунок 4.4 – Машина охлаждающая конвейерная универсальная

Таблица 4.5 – Техническая характеристика охлаждающей машины

|

Габаритные размеры |

6000/20000 х 850 х 1500 мм (длина охлаждающего туннеля зависит от времени требуемого для охлаждения изделия) |

|

Масса |

1500/2500 кг (масса зависит от длины охлаждающего туннеля) |

Продолжение таблицы 4.5

|

Установленная мощность |

7/12 кВт (зависит от длины охлаждающего туннеля) |

|

Напряжение |

380 В |

|

Ширина ленты |

400; 600; 800 (мм) |

|

Хладоагент |

R 22 |

|

Хладопроизводительность |

4000 - 16000 |

Устройство и принцип работы:

Машина охлаждающая конвейерная предназначена для охлаждения кондитерских масс и изделий после глазирования.

Универсальные холодильные камеры предлагают конвекционное охлаждение. Каждая зона позволяет настройку температуры, так чтобы как глазурь с темперированной шоколадной массой, так и с заменителем были охлаждены правильно. Каждая охлаждающая секция длинной 2,5 м включает в себя сварной каркас, на котором смонтирован воздухоохладитель, итальянского производства. Под воздухоохладителем имеется поддон для отвода оттаивающего конденсата. Регулировка температуры осуществляется терморегуляторами в каждой секции отдельно. Холодильные агрегаты ведущих мировых производителей. Панели туннеля раздвигаются, что позволяет легко промыть камеру и ленту. По заказу комплектуется конвейерной лентой или сетчатым транспортером (для охлаждения карамели).

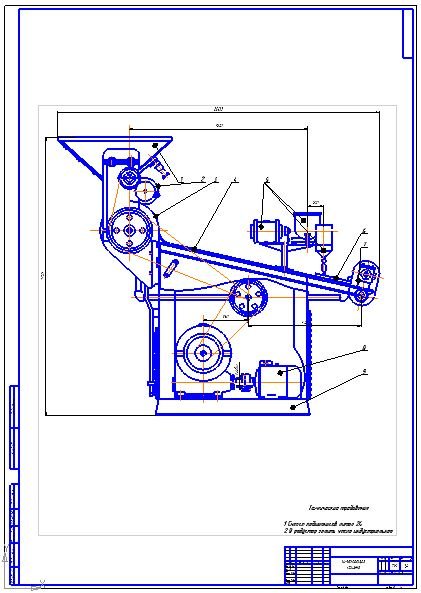

- Машина охлаждающая КОМ – 2

Рисунок 4.5 – Машина охлаждающая КОМ-2

Таблица 4.6 – Техническая характеристика охлаждающей машины КОМ-2

|

Производительность, кг/ч |

280...800 |

|

Угол наклона стола, градусы |

12...30 |

|

Скорость карамельной ленты, м/мин. |

4 |

|

Расход охлаждающей воды, л/час |

1200 |

|

Установленная мощность, кВт |

1,62 |

|

Масса машины, кг, не более |

710 |

|

Габаритные размеры, мм, не более: |

2000 |

Устройство и принцип работы:

Машина непрерывного действия предназначена для охлаждения карамельной массы, а также насыщения ее красителями, эссенцией, кислотой и другими приправами. Машина применяется в кондитерской промышленности и устанавливается в поточной линии производства карамели.

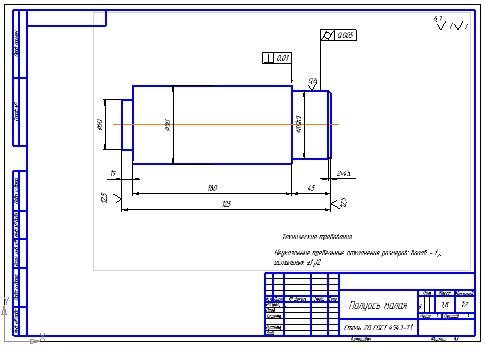

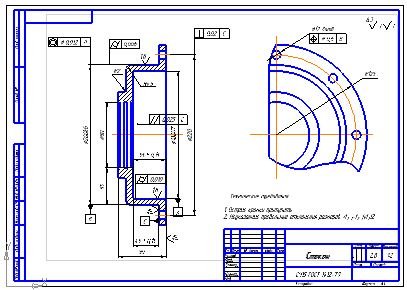

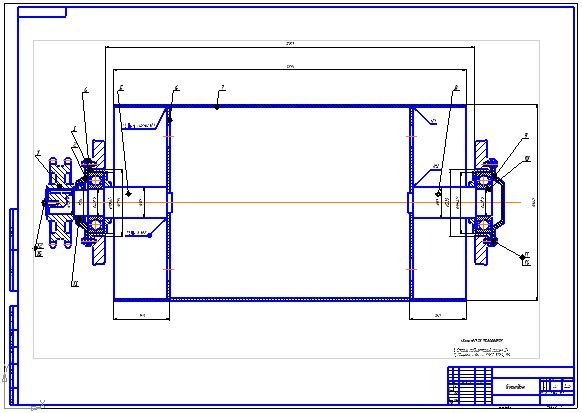

4.1 Охлаждающая машина КОМ-2

Предназначена для непрерывного охлаждения карамельной массы. Применяется на предприятиях кондитерской промышленности и в составе поточно-механизированных линий производства карамели. Изготовляется в климатическом исполнении по ГОСТ 15150-69: для внутреннего рынка и для поставки на экспорт в страны с умеренным климатом – УХЛ4.1, для экспорта в страны с тропическим климатом – Т4, если иное исполнение не указано в заказ-наряде.

Состоит машина из загрузочной воронки 3, вращающихся охлаждающих барабанов 5 и 6, зазор между которыми регулируется маховичком 4, наклонной охлаждающей плиты 7, дозаторов 8 и 9 для молочной и лимонной кислоты, эссенции и пищевой краски, качающихся желобов 10 и тянульных зубчаток 11. Полые барабаны и плита охлаждаются холодной водой, поступающей в них непрерывно из водопроводной сети.

Внутри загрузочной воронки имеются перегородка и подвижная заслонка, с помощью которых регулируется ширина карамельной ленты. Полости барабанов, воронка и водяная рубашка наклонной охлаждающей плиты соединены между собой последовательно водяной коммуникацией.

Вода для охлаждения поступает сначала в малый охлаждающий барабан, из малого – в большой, а затем в нижнюю часть наклонной плиты, откуда поднимается вверх и выходит с помощью двух вентилей на водяной коммуникации.

В нижней части наклонной плиты смонтированы валики с насажанными на них двумя парами зубчаток для захвата карамельной ленты. На плите перед тянульными зубчатками установлены дозаторы и качающиеся желобки для подвертывания карамельной ленты.

Привод рабочих органов машины осуществляется от электродвигателя 1 через редуктор 2 и систему зубчатых и цепных передач. Охлаждающие барабаны, воронки, тянульные зубчатки и качающиеся желобки приводятся в движение от электродвигателя через червячный редуктор и цепные передачи. Для включения и выключения качающихся желобков предусмотрена кулачковая муфта.

Подаваемая из вакуум-аппарата в загрузочную воронку карамельная масса проходит между вращающимися охлаждающими барабанами и выходит на охлаждающую плиту в виде непрерывной ленты. При прохождении массы по нижнему охлаждающему барабану на ленте карамельной массы образуется корочка, препятствующая прилипанию и способствующая лучшему скольжению массы с постоянной скоростью по охлаждающей плите.

Из дозаторов на поверхность массы в определенных количествах непрерывно подаются кислота, пищевая краска и эссенция. Качающиеся желобки заворачивают края карамельной ленты охлаждаемой корочкой вверх, а тянульные зубчатки способствуют равномерному движению карамельной ленты по плите и частично принимают ее.

Лента карамельной массы проходит через охлаждающую машину за 20 с, охлаждаясь от 120 – 130 до 90 – 95 ºС. Карамельная масса с уменьшенным содержанием патоки имеет более высокую температуру и ее следует пропускать через машину более тонким слоем, что ведет к снижению производительности машины.

Нельзя допускать, чтобы карамельная масса застаивалась в воронке, а между барабанами попадали твердые предметы. При вынужденной остановке машины карамельную массу удаляют из воронки.

Чтобы кислота не насыщалась влагой, дозатор кислоты не следует оставлять открытым. По окончании работы надо удалить остаток кислоты из дозатора, выключить машину, очистить воронку, барабаны и плиту машины, промыть их теплой водой и протереть насухо.

Производительность охлаждающей машины может снижаться при уменьшении содержания патоки в карамельной массе, так как при этом увеличивается температура массы и ее приходиться подавать более тонким слоем. В летнее время, когда температура водопроводной воды достигает 20 ºС, масса может прилипать к охлаждающим барабанам, поэтому для их охлаждения рекомендуется подводить артезианскую или искусственно охлажденную воду температурой 3…6ºС.

Для увеличения коэффициента теплопередачи целесообразно периодически протравливать внутренние полости валков и плиту 10%-ным раствором гидроксида натрия.

Рисунок 4.6 – Машина охлаждающая КОМ-2

4.2 Патентный обзор

По разрабатываемой машине можно провести обзор с представлением следующих патентов.

- Устройство для охлаждения конфетных масс.

Авторы изобретения: К.С. Джюгис, П.П. Фоминых и М.А. Шламас.

Известно устройство для охлаждения конфетных масс, состоящее из охлаждающего барабана, вертикально расположенного патрубка с реверсивно – поворотным наконечником, дозаторов добавок, приемной воронки, наклонной плиты с направляющими для сворачивания охлажденного пласта в жгут и приспособления для протягивания жгута.

Цель изобретения – повышение качества охлаждения.

Для этого барабан установлен с возможностью вращения в сторону от наклонной плиты, приемная воронка снабжена мешалкой и заслонкой для регулирования толщины подаваемого слоя на поверхность охлаждающего барабана, а над наклонной плитой, непосредственно перед барабаном, установлены зачищающий нож и валик для подачи равномерного слоя охлажденной массы.

На рисунке 4.7 и 4.8 схематически изображено предлагаемое устройство. Устройство состоит из охлаждающего барабана 1, вертикально расположенного патрубка 2 с реверсивно – поворотным наконечником 3, на конце которого установлена мешалка 4, дозатора добавок 5, приемной воронки 6 с заслонкой 7, зачищающего ножа 8, валика 9 для подачи равномерного слоя охлажденной массы, наклонной плиты 10 с направляющими 11 и приспособления 12 для протягивания жгута.

Рисунок 4.7 – Устройство для охлаждения конфетных масс.

Устройство работает следующим образом: масса стекает по патрубку 2 и по реверсивно – поворотному наконечнику 3 в приемную воронку 6, в которую одновременно из дозатора 5 поступает эссенция. В приемной воронке 6 полученная смесь перемешивается мешалкой 4, совершающей вместе с наконечником 3 качательное движение в направлении «а-а». Масса в виде широкого пласта через щель, регулируемую заслонкой 7, накладывается непрерывным слоем толщиной 3-4 мм на охлаждающую поверхность барабана 1, вращение которого производится в направлении стрелки «б-б». Зачищающий нож 8 снимает пласт массы с поверхности охлаждающего барабана 1 и неохлажденной поверхностью укладывает на валик 9, вращение которого осуществляется, например, от привода охлаждающего барабана. С валика 9 пласт равномерно перемещается на наклонную плиту 10 для окончательного охлаждения. При помощи направляющих 11 в виде полуцилиндрических желобков охлажденный пласт завертывается в жгут, продвижение которого обеспечивается приспособлением 12 для протягивания жгута, выполненным в виде пары вращающихся зубчаток.

Рисунок 4.8 – Устройство для охлаждения конфетных масс (вид сверху).

- Охлаждающая машина для ирисной массы.

Авторы изобретения: Г.М. Кац, И.Г. Зенькович.

Сущность изобретения: машина содержит пароотделитель, размещенное за ним приспособление для отделения части массы на тиражение в виде разветвленного лотка с заслонкой – делителем, приемную воронку с регулируемой щелью, охлаждающий барабан, нож-съемник и механизм для измельчения охлажденной массы. К поверхности барабана примыкает узел для его смазки, включающий два касающихся по образующей цилиндра, один из которых погружен в ванну с антиадгезивом, а другой сообщен по образующей с поверхностью барабана, рисунок 4.9.

Известны охлаждающие машины, содержащие пароотделитель, приемную воронку с регулируемой щелью, вращающийся барабан – охладитель, нож – съемник, воздушный охладитель, станину с подшипниковыми опорами, систему циркуляции хладогента, трубопровод, соединяющий пароотделитель с приемной воронкой.

Рисунок 4.9 – Охлаждающая машина для ирисной массы.

Данные машины обеспечивают удовлетворительное качество охлаждаемого полуфабриката и производительность его получения. В то же время в них отсутствуют механизмы для смазывания поверхности антиадгезивом, что сдерживает повышение качества и производительности получения охлаждаемого полуфабриката. Существенным недостатком этих машин является то, что они не способствуют дальнейшему улучшению качества полуфабриката и повышению производительности его получения. Это связано с тем, что подача на тиражение полуфабриката в виде листа охлажденной массы усложняет его равномерное распределение по всему объему и требует большего времени тиражения. Кроме того, отсутствие механизма смазывания поверхности антиадгезивом приводит к налипанию массы на поверхность барабана, которую приходится чаще очищать, что отрицательно сказывается на качестве и производительности получения охлаждаемого полуфабриката и сдерживает получение более высокого технического результата.

Сущность изобретения заключается в том, что в заявляемой охлаждающей машине для ирисной массы, содержащей пароотделитель, приемную воронку с регулируемой щелью, охлаждающий барабан, установленный с возможностью вращения и оснащенный системой циркуляции хладогента, и нож для съема охлажденной массы, вышеуказанный технический результат обеспечивается тем, что машина снабжена механизмом для измельчения охлажденной массы, узлом для смазки барабана, включающим два касающихся по образующей цилиндра, один из которых погружен в ванну с антиадгезивом, а другой сообщен по образующей с поверхностью барабана, и приспособлением для отделения части ирисной массы на тиражение, выполненным в виде разветвленного лотка с заслонкой – делителем, установленной на стрелке разветвления, размещенным между пароотделителем и приемной воронкой.

В данном случае механизм измельчения массы позволяет быстрее и эффективнее охлаждать измельченную массу. Кроме того, измельченная масса лучше перемещается с горячей массой в аппарате тиражения, что способствует созданию равномерной структуры тираженного ириса. Узел для смазки барабана позволяет исключить прилипание массы и ухудшение охлаждающей поверхности, а приспособление для отделения части массы на тиражение обеспечивает надежное регулирование отбора массы.

Охлаждающая машина состоит из пароотделителя 1, барабана – охладителя 2, приемной воронки 3 с регулируемой щелью, воздушного охладителя 4, узла 5 для смазки барабана, ножа – съемника 6 охлажденной массы, механизма 7 для измельчения охлажденной массы, системы циркуляции хладогента, станины 8 с подшипниковыми опорами 9, приспособления 10 для отделения части ирисной массы на тиражение с заслонкой – делителем 11.

Узел 5 для смазки барабана 2 выполнен в виде двух касающихся по образующей цилиндров 12, первый из которых погружен в ванну 13 с антиагезивом, а второй касается барабана 2 и закреплен на шарнирном параллелограмме 14. механизм 7 для измельчения охлажденной массы выполнен в виде роликовых ножниц. Приспособление 10 для отделения части ирисной массы на тиражение выполнено в виде разветвленного лотка с заслонкой – делителем 11, установленной на стрелке разветвления.

Охлаждающая машина работает следующим образом: уваренная масса через пароотделитель 1 и выпускной вентиль 15 поступает на приспособление 10 для отделения части массы на тиражение, где посредством заслонки – делителя 11 поток массы делится в технологически нужном отношении. При этом в крайних положениях заслонка – делитель 11 полностью перекрывает один из рукавов, что необходимо в начале и в конце работы. Предназначенная для охлаждения часть массы поступает в приемную воронку 3 и из нее через регулируемую щель выливается на поверхность вращающегося барабана – охладителя 2. Регулируя щель воронки 3, изменяют толщину полива и добиваются качественного охлаждения массы. Барабан 2 охлаждают циркулирующим хладогентом, поступающим внутрь барабана 2 через систему циркуляции. Дополнительно масса на поверхности барабана 2 охлаждается воздушным потоком, создаваемым воздушным охладителем 4. Охлажденная масса снимается с барабана 2 ножом – съемником 6 и поступает в механизм 7 для измельчения. На свободную поверхность барабана 2 посредством узла 5 наносится антиадгезив. Привод узла 5 может осуществляться от привода барабана 2 или автономно. Узел 5 смонтирован на шарнирном параллелограмме 14, что позволяет легко подводить и отводить его от барабана 2. Измельченная охлажденная масса поступает в аппарат тиражения, где смешивается с отобранной частью массы и подвергается процессу кристаллизации.

- Устройство для проминки и охлаждения карамельной массы.

Авторы изобретения: В.А. Черныш, Г.В. Швыдких и Ю.Г. Кожанов.

Целью изобретения является повышение качества массы путем обеспечения равномерной деформации по всему ее объему. В устройстве для пропитки и охлаждения леденцовой карамельной массы ленточные конвейеры 4 установлены последовательно, между ними расположены вертикальные валки 2, а над и под лентой конвейеров соответственно расположены горизонтальные валки 5 и 6. Предлагаемое устройство позволяет более равномерно распределить компоненты во всем объеме массы и повысить ее качество, рисунки 4.10 и 4.11.

Рисунок 4.10 – Устройство для проминки и охлаждения.

Устройство для проминки и охлаждения леденцовой карамельной массы содержит последовательно расположенные на раме 1 пары вертикальных валков 2 с приводом 3, ленточные конвейеры 4, каждый из которых установлен наклонно после каждой пары вертикальных валков 2. Каждый ленточный конвейер 4 содержит два горизонтальных валка 5 и 6, расположенные соответственно над и под лентой конвейера. Каждая вертикальная пара валков 2 установлена ниже уровня ленты предыдущего конвейера 4. Выгрузочная часть последующего конвейера 4 снабжена секцией 7, позволяющей увеличивать длину и высоту выгрузочной части. Устройство содержит систему охлаждения валков.

Устройство работает следующим образом: карамельная масса непрерывно подается из охлаждающей машины на первую пару вертикальных валков 2, проминается и подается на первый конвейер 4, перемещающийся жгут карамельной массы подает в зазор между горизонтальными валками 5 и лентой конвейера 4, под которой расположен гладкий валок 6. Затем жгут подается на вторую пару вертикальных валков 2. При этом карамельный жгут переходит зазор между конвейерами 4 за счет того, что лента предыдущего конвейера расположена выше ленты последующего. Далее карамельный жгут переходит на второй конвейер 4, проминается валками 5 и 6 и переходит в обкаточную машину.

Рисунок 4.11 – Расположение вертикальных валков.

Благодаря тому, что в машине для проминки и охлаждения карамельной массы установлены последовательно друг за другом не менее двух конвейеров и четырех пар валков, расположенных во взаимно перпендикулярных плоскостях, масса подвергается равномерной деформации, что способствует более равномерному распределению компонентов во всем объеме и повышению качества.

5 Конструкционный расчет

5.1 Расчет производительности и потребляемой мощности

Производительность П, кг/с, охлаждающей машины определяем по формуле:

(5.1)

где В – ширина ленты карамельной массы, м;

h – толщина ленты карамельной массы, равная зазору между охлаждающими барабанами, м (h=4 – 5 мм);

- скорость движения карамельной ленты по поверхности наклонной плиты, м/с;

- плотность карамельной массы, кг/;

- объемный коэффициент подачи охлаждающих барабанов

Номинальный диаметр нижнего охлаждающего барабана D, м, определяем по формуле:

(5.2)

где n – частота вращения вала нижнего охлаждающего барабана, об/с

Установленную мощность , кВт, электродвигателя для привода охлаждающей машины ориентировочно определяем по формуле:

(5.3)

где - мощность, расходуемая на привод во вращение охлаждающих барабанов, кВт;

- мощность, расходуемая на привод во вращение тянульных зубчаток, кВт;

- мощность, расходуемая на привод в движение завертывающих желобков, кВт;

- общий КПД привода, определяемый по кинематической схеме

Мощность, расходуемая на привод во вращение охлаждающих барабанов , кВт, рассчитывается по формуле:

(5.4)

где М – момент, необходимый для вращения охлаждающих барабанов, Нм;

- угловая скорость вращения охлаждающих барабанов, рад/с

Угловая скорость вращения охлаждающих барабанов , рад/с, определяется по формуле:

(5.5)

Момент, необходимый для вращения охлаждающих барабанов М, Нм, определяем по формуле:

(5.6)

где Р – усилие, оказываемое карамельной массой на охлаждающие барабаны, Н;

и - наружные диаметры охлаждающих барабанов, м;

- угол приложения равнодействующей силы сопротивления, град;

- приведенный коэффициент трения в подшипниках скольжения

Усилие, оказываемое карамельной массой на охлаждающие барабаны Р, Н, определяется по формуле:

(5.7)

где – площадь поверхности соприкосновения, ;

- среднее давление столба карамельной массы, Н/

Площадь поверхности соприкосновения F, , карамельной массы с поверхностью охлаждаемых барабанов рассчитывается по формуле:

(5.8)

где R – радиус охлаждающих барабанов, м;

- угол захвата, град

- для малого барабана

- для большого барабана

Среднее давление столба карамельной массы , Н/, рассчитываем по формуле:

(5.9)

где - гидравлический радиус выпускного отверстия загрузочной воронки, м;

f – коэффициент трения карамельной массы;

k – коэффициент подвижности карамельной массы

Гидравлический радиус выпускного отверстия загрузочной воронки , м, определяем по формуле:

(5.10)

где a – ширина выпускного отверстия, м;

b – длина выпускного отверстия, м

Коэффициент трения карамельной массы f определяем по формуле:

(5.11)

где - угол естественного откоса

º

Мощность, расходуемая на привод во вращение тянульных зубчаток , кВт, рассчитываем аналогично по формуле (5.4):

Угловая скорость вращения охлаждающих барабанов , рад/с, определяется по формуле (5.5)

Момент, необходимый для вращения охлаждающих барабанов М, Нм, определяем по формуле (5.6)

Усилие, оказываемое карамельной массой на охлаждающие барабаны Р, Н, определяется по формуле (5.7)

Площадь поверхности соприкосновения F, , карамельной массы с поверхностью охлаждаемых барабанов рассчитывается по формуле (5.8)

Среднее давление столба карамельной массы , Н/, рассчитываем по формуле (5.9)

Гидравлический радиус выпускного отверстия загрузочной воронки , м, определяем по формуле (5.10)

Коэффициент трения карамельной массы f определяем по формуле (5.11)

º

Мощность, расходуемая на привод в движение завертывающих желобков, , кВт, принимаем равную 50% от

=0,059, кВт

Для учета дополнительных сопротивлений, возникающих во время работы охлаждающей машины, расчетную мощность увеличиваем на 30 – 50%.

=1,8, кВт

Карамельная масса при охлаждении отдает теплоту. Ее количество Q, Вт, определяем по формуле:

(5.12)

где - теплоемкость карамельной массы при температуре уваривания, Дж/кг К;

и - температуры карамельной массы соответственно до и после охлаждения, ºС

Охлаждение происходит в противотоке, то есть карамельная масса и охлаждающая вода движутся в противоположных направлениях тогда:

(5.13)

где и - температура воды соответственно на входе и на выходе охлаждающей рубашки машины, ºС

ºС

ºС

Так как =1,36 ºС< 1,8, то средний температурный напор определяем по следующей формуле:

(5.14)

ºС

Общая площадь поверхности охлаждения F, , рассчитываем по формуле:

(5.15)

k – средний коэффициент теплопередачи, Вт/ К

Рабочую площадь поверхности барабанов , , на которой происходит охлаждение карамельной массы, определяем по формуле:

(5.16)

Рабочую площадь поверхности наклонной охлаждающей плиты , , определяем по формуле:

(5.17)

Длину охлаждающего стола L, м, определяем по формуле:

(5.18)

Расход воды , , для охлаждающей машины определяем по формуле:

(5.19)

где - удельная теплоемкость воды, Дж/кг К

Внутренний диаметр трубы у подводящего патрубка , м, определяем по формуле:

(5.20)

где - скорость движения воды, м/с;

- плотность воды,

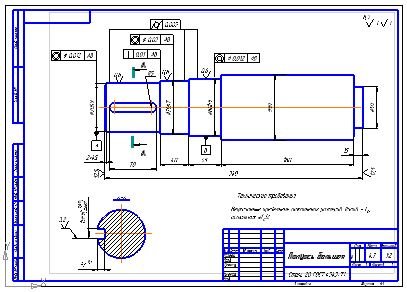

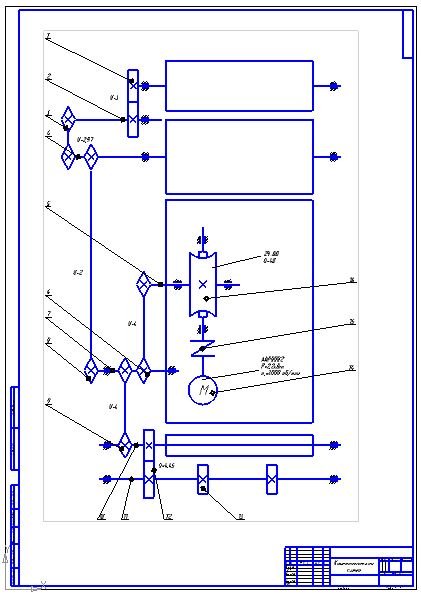

5.2 Кинематический расчет

По величине потребляемой мощности =1,8, кВт, выбираем электродвигатель АИР80В2:

- мощность Р=2,2, кВт;

- частота вращения =3000 об/мин;

- величина пускового и номинального вращающих моментов =2,6

Габаритные размеры: =320 мм; Н=218 мм; D=186 мм.

Номинальная частота вращения электродвигателя:

, об/мин

Рассчитываем общее передаточное число по формуле:

U=, (5.21)

U=

Производим разбивку общего передаточного числа по ступеням привода. Примем передаточное число редуктора =40, передаточное число у цепной передачи =4, =2, =2,97, =4, передаточное число у открытой цилиндрической передачи =3, =4,45.

Определяем частоты вращения валов привода по формуле:

(5.22)

где n – порядковый номер вала

об/мин

Аналогично производим остальные расчеты, и результаты заносим в таблицу 5.1

Определяем угловые скорости валов привода:

(5.23)

Аналогично производим остальные расчеты, и результаты заносим в таблицу 5.1

Определяем мощность на валах привода по формуле:

(5.24)

где - мощность на каждом валу;

- частный КПД элемента привода, передающего и преобразующего движение между каждым и n+1 валами

Аналогично производим остальные расчеты, и результаты заносим в таблицу 5.1

Определяем вращающие моменты на валах привода по формуле:

, (5.25)

Аналогично производим остальные расчеты, и результаты заносим в таблицу 5.1

Таблица 5.1 – Результаты кинематического расчета привода

|

Валы привода |

Величины |

|||

|

Частота вращения , об/мин |

Угловая скорость , рад/с |

Мощность , Вт |

Вращающий момент , Нм |

|

|

1 |

2850 |

298,3 |

2200 |

7,37 |

|

2 |

71,25 |

7,45 |

1540 |

206,71 |

|

3 |

17,81 |

1,86 |

1386 |

745,16 |

|

4 |

8,906 |

0,93 |

1247 |

1340,86 |

|

5 |

3,15 |

0,3297 |

1123 |

3010,6 |

|

6 |

4,45 |

13,98 |

1010 |

72,24 |

Диаметр тяговых звездочек, мм, рассчитываем по формуле:

(5.26)

где - шаг зубьев, мм;

- число зубьев

Аналогично производим остальные расчеты, используя данные таблицы 5.2, и результаты заносим в таблицу 5.2

Таблица 5.2 – Результаты расчета

|

№ звездочки |

1 |

2 |

3 |

4 |

5 |

6 |

|

18 |

38 |

13 |

11 |

15 |

17 |

|

|

,мм |

109,7 |

230 |

79,6 |

67,6 |

91,63 |

103,7 |

6 Содержание технологического обслуживания и планово-предупредительного ремонта

6.1 Направленность системы планово-предупредительного ремонта

Переход промышленности на новые методы планирования и экономического стимулирования на основе хозяйственного расчета, условия платности фондов и необходимость обеспечения наиболее полной фондоотдачи существенно повышают значение рационально организованной технической эксплуатации оборудования и одной из важнейших областей ее – системы планово-предупредительного ремонта (ППР). Эта система, будучи направлена на повышение уровня производительного использования оборудования, должна вместе с тем способствовать технически и экономически целесообразному ведению ремонтных работ индустриальными и скоростными методами.

Под термином «ремонт» понимают совокупность технических и организационных мер, в результате которых восстанавливается работоспособность оборудования до уровня, обеспечивающего эксплуатацию его с заданными пределами эффективности в течении периода, который обусловлен НТД.

Прогрессивная и научно обоснованная система ППР представляет комплекс рационально организуемых, профилактически взаимосвязанных и планируемой последовательности осуществляемых организационно-технических мероприятий различной сложности. Она включает: высококачественный эксплутационно-технический надзор и уход; межремонтное техническое обслуживание и осмотр; текущий и капитальный ремонты; модернизацию оборудования.

В системы ППР предусматривается, что тщательно и систематически организованное техническое обслуживание оборудования – эффективная мера, способствующая поддержанию его нормируемой работоспособности и долговечности.

Техническое обслуживание оборудования, проводимое силами ремонтного и эксплуатационного персонала без остановки линии, участка, цеха, предусматривает надзор за исправным состоянием оборудования и организованное выполнение работ, обеспечивающих нормальное функционирование сопряженных машин, аппаратов и технических систем. Дежурное и межремонтное техническое обслуживание выполняют в объемах, предусмотренных нормативно – технической документацией.

Научная организация технического обслуживания оборудования включает: периодический контроль, наладку и регулирование; межремонтное профилактическое обслуживание дежурными слесарями и электромонтерами; санитарно – гигиеническое обслуживание оборудования и рабочей зоны, направленное на обеспечение заданных психофизиологических и эргономических условий труда обслуживающего и ремонтного персонала.

Ремонт может быть вынужденным (аварийно – восстановительным) и плановым.

По количеству отказов, вызывающих аварийные ремонты, можно судить об уровне технической эксплуатации и о степени удовлетворения потребностей оборудования ремонтным обслуживанием.

Плановый ремонт, представляя комплекс профилактических работ, предусмотренных в нормативно – технической документации, направлен на предотвращение неисправностей, устранение отказов и восстановление работоспособности оборудования. Такой ремонт, предупреждая прогрессирующее изнашивание оборудования, а следовательно, практически исключая возможность его случайного выхода из строя из-за появления неисправностей и отказов, позволяет предварительно подготавливаться к ремонтным работам и выполнять их в более короткие сроки, создает условия для снижения стоимости работ и повышения их качества.

В зависимости от уровня интенсивного и экстенсивного использования оборудования, а также режима работы предприятия возможны послеосмотровый и планово – периодический методы ППР, которые базируются на комплексе организационно – технических положений.

При послесмотровом ремонте оборудования планируют: проведение периодического контроля технического состояния основных сборочных единиц оборудования и нормальности их взаимодействия; уточняют в процессе наружного осмотра и возможной ревизии содержание подготовительных работ к предстоящему ремонту; проводят в процессе осмотра и ревизии оборудования возможную замену ненадежно действующих сборочных единиц; по ведомости обнаруженных дефектов в элементах оборудования осуществляют материально – техническую и организационную подготовку к ремонту в реально планируемые сроки.

При планово-периодическом методе ППР осуществляют: периодические плановые осмотры для уточнения ранее запланированных объемов ремонтных работ; целевые испытания, необходимые для диагностической оценки состояния оборудования; плановые текущие и капитальные ремонты; реконструктивный ремонт, базирующийся на ремонтной модернизации и унификации элементов действующего оборудования.

6.2 Содержание и планирование системы планово – предупредительного ремонта

Эффективность ремонтного обслуживания оборудования определяет обеспечение материально – техническими ресурсами, уровень организации труда, техники и технологии, степень концентрации, централизации и специализации ремонтных работ. Поэтому важно всемирно внедрять подлинные хозрасчетные отношения между ремонтной службой и производственными подразделениями.

Текущее планирование ремонтного производства базируется на определении объема, стоимости и сроков проведения ремонтного обслуживания оборудования; установлении обоснованной численности и профессионально – квалифицированного состава ремонтного персонала; определении потребности в материально – технических ресурсах. Вместе с тем оперативно – производственное планирование ремонтной службы требует систематического анализа эффективности выполняемых ремонтных работ в связи с их влиянием на технико – экономические показатели производственной деятельности соответствующих подразделений предприятия.

При планировании ремонтного обслуживания оборудования необходимо учитывать продолжительность применения оборудования на предприятии и возможные сроки вывода его в ремонт.

Все действующее оборудование можно разделить на оборудование, ремонт которого возможен лишь при прекращении работ цеха, и оборудование, ремонт которого без ущерба для производства возможен в условиях непрекращающейся работы цеха. Такое группирование необходимо для того, чтобы, не снижая качества ремонта, можно было всемерно увеличить рабочий период предприятия и наиболее рационально использовать производственно – технические возможности ремонтной службы. Это обуславливает необходимость классификации ремонтных работ по организационным, техническим и экономическим признакам.

Для планово – предупредительного ремонта оборудования первой группы в планах использования годового календарного фонда времени предусматривают через определенное время (10-15 дней) кратковременные остановки общей продолжительностью 36-48 ч в месяц и длительную остановку на так называемый годовой ремонт продолжительностью 25-30 дней.

Для оборудования второй группы проводят так называемые скоростной и беспростойный ремонты соответственно в рабочее и нерабочее время. Скоростной ремонт выполняют со значительным, не менее чем на 25%, сокращением времени плановой нормы простоя оборудования в ремонте при гарантированной наработке до следующего планового ремонта. Такой вид ремонта требует весьма тщательной организационной, инженерной и материальной подготовки работ на основе сетевых графиков.

Система технического обслуживания и планово-предупредительного ремонта предусматривает: дежурный и межремонтный эксплуатационный уход и надзор за оборудование; периодические плановые осмотры, проверки и целевые испытания; плановые текущие и капитальные ремонты.

Предремонтные технические осмотры (проверки в соответствии с планами-графиками и инструкциями) проводят в рабочее и нерабочее время не только для периодического контроля состояния оборудования, но и для оценки безопасности его эксплуатации. Осмотры оборудования, подконтрольного Госгортехнадзору России, также планируют в составе ремонтного цикла.

Наружные осмотры с проверкой нормальности функционирования оборудования ведут без разработки для выявления внешне проявляющихся дефектов, а также путем вскрытия крышек для возможной оценки состояния и функционирования сопряжений.

Внутренние осмотры и ревизии, проводимые по определенной программе за 1,5-2,0 месяца до вывода оборудования в ремонт, связаны с разработкой наиболее изнашиваемых элементов. При таких осмотрах одновременно с уточнением содержания подготовительных работ и предстоящего ремонта заменяют необходимые детали, степень износа которых не обеспечит надежную работу оборудования до очередной остановки. При этом попутно устраняют мелкие дефекты, регулируют сопряжения, заменяют клиновые или перешивают плоские передачи.

Текущий плановый ремонт – минимальный по объему, но основной вид ППР, при котором заменой или восстановлением быстроизнашивающихся деталей и регулированием функциональных механизмов достигается возможность нормальной эксплуатации оборудования до его очередного планового ремонта. Текущий плановый ремонт включает: общий объем работ, предусмотренных для межремонтного и предремонтного обслуживания и проверок; регулирование зазоров в подвижных соединениях и замену крепежных дефектных деталей; разработку и промывку подшипников и заполнение их корпусов смазочным материалом; замену или восстановление быстроизнашивающихся деталей, рабочих органов и гибких передач, срок службы которых меньше межремонтного периода; устранение недостатков, обнаруженных при выверке и регулировании установочных механизмов и механизмов управления машиной; замену набивок и прокладок на трубопроводных системах, обслуживающих аппараты для гидротермической обработки зерна; ремонт защитно-оградительных и предохранительных устройств; частичное восстановление окраски оборудования, пояснительных и предупредительных надписей.

Таблица 6.1 – График планово-предупредительного ремонта

Капитальный плановый ремонт с периодичностью более одного года осуществляют для полного восстановления ресурса оборудования. При капитальном ремонте оборудование полностью разбирают для проведения дефектации сопряженных элементов, сборочных единиц и деталей; заменяют или восстанавливают изношенные и поврежденные детали, в том числе базовые; собирают, регулируют и испытывают оборудование в заданной технологической последовательности для доведения всех его характеристик и параметров до номинальных значений с обеспечением заданной работоспособности на период гарантийной наработки до очередного капитального ремонта. Вместе с тем капитальный ремонт должен обеспечить нормальное функционирование оборудования в течение ремонтно – эксплуатационного цикла при экономически целесообразных затратах материальных, трудовых и денежных средств.

Основными показателями качества отремонтированного оборудования является его эксплуатационная надежность и экономичность. Поэтому планово реализуемая оценка качества воздействий на оборудование на всех этапах его технического обслуживания и ремонта существенно повышает эффективность ППР.

Для оборудования, входящего в состав линии по производству карамели с фруктово-ягодной начинкой, в соответствии с выше сказанным, составляем следующий график планово-предупредительных работ. Результаты сводим в таблицу 6.1.

7 Безопасность труда

7.1 Анализ и обеспечение безопасных условий труда

Микроклимат производственных помещений – это метеорологические условия внутренней среды этих помещений, которые определяются действующими на организм человека сочетаниями температур, влажности, скорости движения воздуха, а также температурой поверхностей, ограждающих конструкций, технологического оборудования и теплового облучения. Длительное воздействие на человека неблагоприятных метеорологических условий резко ухудшает его самочувствие, снижает производительность труда и приводит к заболеваниям.

Для создания нормальных условий труда в производственных помещениях обеспечивают нормативные значения параметров микроклимата.

В ГОСТ 12.1.005 – 88 указаны оптимальные и допустимые показатели микроклимата в производственных помещениях, которые сведены в таблицу 7.1. Оптимальные показатели распространяются на всю рабочую зону, а допустимые устанавливают раздельно для постоянных и непостоянных рабочих мест в тех случаях, когда по технологическим, техническим или экономическим причинам невозможно обеспечить оптимальные нормы.

Производство карамели можно отнести к работам средней тяжести – категория 2б. Температура воздуха в тёплый период года составляет 25-27С, относительная влажность 60-70 С, скорость движения воздуха 0,4 м/с.

Таблица 7.1- Оптимальные и допустимые нормы микроклимата. ГОСТ 12.1.005-88

|

Период года |

Категория работ |

Температура, С |

Относительная влажность |

Скорость воздуха, м/с |

||||

|

Оптимальная |

Допустимая |

Оптима-льная |

Допустимая |

Оптимальная |

Допустимая |

|||

|

Верхняя граница |

Нижняя граница |

|||||||

|

Холод- ный |

I б. |

21-23 |

24/25 |

20/17 |

40-60 |

75 |

0,1 |

£ 0,2 |

|

II б. |

17-19 |

21/23 |

15/13 |

40-60 |

75 |

0,2 |

£ 0,4 |

|

|

Тяж. III |

16-18 |

19/20 |

13/12 |

40-60 |

75 |

0,3 |

£ 0,5 |

|

|

Теплый |

I б. |

22-24 |

28/30 |

21/19 |

40-60 |

60 при t = 27° |

0,2 |

0,1-03 |

|

II б. |

20-22 |

27/29 |

16/15 |

40-60 |

70 при t = 25° |

0,3 |

0,2-0,5 |

|

|

Тяж. III |

18-20 |

26/28 |

15/13 |

40-60 |

75 при t = 24° |

0,4 |

0,2-0,6 |

|

При нормировании метеорологических условий в производственных помещениях учитывают время года и физическую тяжесть выполняемых работ. Как мы видим фактические параметры микроклимата соответствуют допустимым.