Дипломный проект

Кран гидравлический самоходный

Содержание

Стр.

Введение…………………………………………………………………..…………..6

- Аналитический обзор………………………………………………….…………..7

- Исследовательский обзор. Выбор базового автомобиля……………………......9

- Организация и технология производства работ…………………………….….15

- Расчёт механизма подъёма груза………………………………………………..20

4.1 Блоки и барабаны…………………………………………………………...20

4.2 Расчёт грузовой лебёдки……………………………………………………22

4.3 Расчёт валов…………………………………………………………………26

4.4 Расчёт тормоза…………………………………………………………...….33

- Описание схемы и расчёт гидропривода гидрокрана……………………….....35

- Расчёт телескопической стрелы…………………………………………………39

- Технология восстановления пальца крепления штока гидроцилиндра

к стреле………………………………………………………………………….....47

- Патентный поиск………………………………………………………………….54

- Безопасность и экологичность проекта ………………………………………...67

9.1 Охрана труда при работе кранового оборудования……………………….69

9.1.1 Расчет устойчивости крана………………………………………………..72

9.2 Экологическое право в строительстве……………………………………...81

- Экономический раздел………………………………………………………......86

- Безопасность жизнедеятельности в чрезвычайных ситуациях…………….....91

12 Безопасность движения…………………………………………………………101

Заключение ………………………………………………………………………….109

Список использованной литературы.……………………………………….……..110

Приложения…………………………………………………………………………112

Реферат

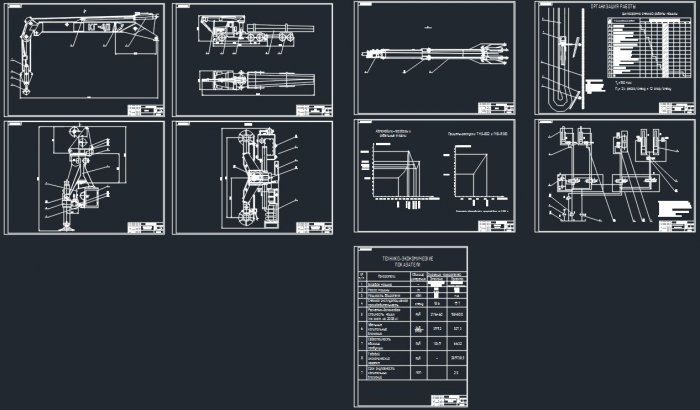

Данный дипломный проект содержит: 119 страниц пояснительной записки, 9 листов чертежей формата А1, 21 источник литературы.

В основной части пояснительной записки был осуществлен выбор базового автомобиля и прицепа-роспуска для погрузки, перевозки и выгрузке опор контактной сети вдоль полотна железнодорожного пути. Были произведены следующие расчеты:

- расчет механизма подъема груза;

- расчет грузовой лебедки;

- расчет валов;

- расчет тормоза;

- расчет гидропривода;

- расчет телескопической стрелы.

Был рассмотрен вопрос технологии восстановления пальца крепления штока гидроцилиндра к стреле.

В графической части проекта отображен общий вид: базового автомобиля и прицепа-роспуска; стрелы; грузоподъемное оборудование. Кинематическая схема гидравлического оборудования, технико-экономические показатели.

Так же освещены вопросы охраны труда и экологичности проекта, безопасности жизнедеятельности в чрезвычайных ситуациях и безопасности движения.

Введение

Электрификация железных дорог и внедрение тепловозной тяги определяют технический прогресс на железных дорогах.

На отечественных дорогах работают в основном электровозы, выполняющие более 63% грузооборота, тепловозы, электропоезда и дизель-поезда. На электрической тяге выполняются 70% всех пассажирских перевозок и примерно 80% пригородных.

Интенсивный перевод железных дорог на электрическую тягу был вызван непрерывным ростом грузовых и пассажирских перевозок, необходимости повышения скорости движения поездов и их массы. Пропускная способность электрифицированных грузонапряжённых линий в несколько раз выше, чем при тепловозной тяге.

Однако, несмотря на все достоинства электрической тяги, с её появлением возникло множество проблем. В частности развозка и установка железобетонных опор контактной сети.

Цель дипломного проекта состоит в разработке и проектировании гидравлического крана на базе автомобиля повышенной проходимости, который мог бы загружать на платформу с прицепом - роспуском опоры контактной сети, перевозить их по грунтовым дорогам и выгружать на максимальном вылете на обочине пути в местах, доступных для поезда гидрокрана.

1 Аналитический обзор

Электрификация железных дорог требует значительных капиталовложений на сооружения постоянных устройств электроснабжения: линии электропередачи (ЛЭП), тяговых подстанций и контактной сети. При электрификации железных дорог очень важно, чтобы капиталовложения были наиболее эффективными.

Электрифицировать железные дороги можно различными методами. Рассмотрим некоторые варианты развозки и установки опор контактной сети. В зависимости от набора строительной и монтажной техники на предприятии можно развозить опоры контактной сети по железной дороге. Для этого требуется несколько единиц техники: локомотив, платформа, на которую загружаются опоры и кран на железнодорожном ходу, который загружает, разгружает и устанавливает опоры. Этот метод требует больших затрат. Для этого метода также требуется «окно», т. е. прекращение движения поездов по данному пути на 3 - 6 ч. Достоинства этого метода заключаются в том, что можно вывезти на железнодорожной платформе, разгрузить и сразу же поставить в котлованы большое количество опор контактной сети.

К достоинствам этого метода можно отнести и то, что разгрузка опор может производиться в местах труднодоступных для транспорта, который разгружает опоры непосредственно с полосы отвода пути.

Второй метод развозки опор контактной сети осуществляется с помощью автокрана и автомобиля с прицепом. Автокран загружает опоры на автомобиль с прицепом и вместе они следуют к месту разгрузки опор. После разгрузки они возвращаются обратно к месту загрузки. Этот метод также требует арендную плату за использование двух транспортных единиц. Ко всему этому нужно прибавить то, что проходимость автомобильного крана не очень высокая. Это ограничивает места подвоза и выгрузки опор вдоль пути.

В дипломном проекте ставится задача разработать эффективный метод погрузки, перевозки и выгрузке опор контактной сети.

Для этой цели выбирается базовый автомобиль повышенной проходимости. Грузоподъёмность его не должна быть менее 8 т. Устанавливается на него гидрокран грузоподъёмностью 4 т. на минимальном вылете. Грузоподъёмное устройство должно обеспечивать выгрузку 1 опоры на максимальном вылете. Так же выбираются прицеп -роспуск подходящей грузоподъёмности.

Эффективность такого метода заключается в том, что на наиболее загруженных железнодорожных линиях не требуется прекращения движения поездов, а также не требуется дополнительных капиталовложений для использования двух или нескольких транспортных единиц.

2 Научно исследовательский обзор

Выбор базового автомобиля

Выбор базового автомобиля под гидрокран определяется технической характеристикой автомобиля и экономической целесообразностью установки данного кранового оборудования на автомобиль заданной грузоподъёмности.

При установке кранового оборудования на автомобиль не должны быть превышены допустимые нагрузки на оси автомобиля, как с грузом, так и без него, не должны уменьшаться скорости передвижения гидрокрана, его устойчивость при движении по неровной местности, на поворотах и обзорность водителя в кабине. Поскольку грузоподъёмность автомобиля при установки кранового оборудования снижается на величину его массы, под гидрокран необходимо выбрать такой базовый автомобиль, грузоподъёмность которого при установке на него кранового оборудования снизится незначительно. Опыт эксплуатации гидрокранов показывает, что оптимальное отношение грузоподъёмности кранового оборудования на максимальном вылете стрелы к грузоподъёмности базового автомобиля должно составлять

=0,1/0,2

Кроме того, установка кранового оборудования не должна существенно снижать коэффициент использования грузоподъёмности автомобиля. У существующих автокранов он равен КИ=0,73/0,84. При более низком коэффициенте использование грузоподъёмности значительно повышается себестоимость транспортировки груза на всех расстояниях перевозки, и установка данного кранового оборудования на данный автомобиль становится экономически нецелесообразной.

Поэтому, учитывая ориентировочную массу кранового оборудования и место его расположения на автомобиле, необходимо определить нагрузки на оси автомобиля. Только в том случае, когда расчётные нагрузки на оси будут меньше допустимых или равны им, автомобиль может быть принят за базовый под установку гидравлического крана.

Кран гидравлический с прицепом - роспуском предназначается для перевозки опор контактной сети, погрузке их на себя и выгрузке их на обочине пути по фронту работ, а также для выполнения других погрузочно-разгрузочных работ. Вес одной опоры контактной сети длинной 13,6м составляет 920кг, а длинной 10,8м составляет 750кг. Поэтому грузоподъёмность гидравлического крана при перевозке 5-6 опор должна быть более 8т. Вес кранового оборудования составляет » 2.5 т. Устанавливается крановое оборудование на раме базового автомобиля между кабиной и металлической платформой, на которую грузятся опоры контактной сети. Работает кран только при выставленных выносных опорах при температуре окружающего воздуха от -40°С до +50°С.

Для выбора базового автомобиля в табличной форме запишем их техническую характеристику, (табл. 2.1)

Таблица 2.1

|

Техническая Характеристика |

ЗИЛ-131В (6*6) |

КрАЗ- 255В1 (6*6) |

КрАЗ- 258Б1 (6*4) |

МАЗ-509А (4*4) |

КрАЗ- 255Л1 (6*6) |

КрАЗ- 260В (6*6) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Грузоподъёмность, кг |

5000 |

7500 |

12000 |

8000 |

8500 |

9500 |

|

Допустимая масса |

|

|

|

|

|

|

|

прицепа, кг |

6500 |

26000 |

30000 |

21000 |

27260 |

27500 |

|

по грунту |

4000 |

10000 |

12000 |

10000 |

10000 |

23000 |

|

Собственная масса, кг |

6460 |

11430 |

9200 |

8800 |

10675 |

11900 |

|

В т. ч. На переднюю ось |

2900 |

5170 |

4030 |

4410 |

5180 |

6635 |

|

«тележку» |

3560 |

6260 |

5170 |

4390 |

6495 |

5265 |

|

Полная масса, кг |

11685 |

18655 |

21430 |

14450 |

19900 |

20900 |

|

В т. ч. На переднюю ось |

3200 |

5410 |

4310 |

4950 |

5300 |

6100 |

|

«тележку» |

8485 |

13245 |

17120 |

9500 |

14600 |

14800 |

|

Радиус поворота, м: |

|

|

|

|

|

|

|

по оси следа внешнего |

|

|

|

|

|

|

|

переднего колеса |

10,2 |

13,0 |

12,3 |

8,8 |

13,5 |

13,0 |

|

наружный габаритный |

10,8 |

14,0 |

13,0 |

9,5 |

14,2 |

13,5 |

|

Максимальная скорость, |

80 |

62 |

68 |

60 |

65 |

75 |

|

км/ч |

|

|

|

|

|

|

|

Тормозной путь со |

|

18,4 |

18,4 |

21 |

18,4 |

18,4 |

|

скоростью |

|

|

|

|

|

|

|

40 км/ч, м |

22 |

|

|

|

|

|

Продолжение таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Контрольный расход Топлива при 40 км/ч, |

40 |

45 |

50 |

48 |

50 |

50 |

|

л/100 |

ЗИЛ-131 |

ЯМЗ-238 |

ЯМЗ-238 |

ЯМЗ-236 |

ЯМЗ-238 |

ЯМЗ-238 Л |

|

Двигатель |

карб. |

диз. |

диз. |

диз. |

диз. |

диз |

|

|

4 - тактный |

4 - тактный |

4 - тактный |

4 - тактный |

4 - тактный |

4 - тактный |

|

|

8- |

8- |

8- |

6- |

8- |

8- |

|

Максимальная |

цилиндровый V - образный |

цилиндровый V - образный |

цилиндровый V - образный |

цилиндровый V - образный |

цилиндровый V - образный |

цилиндровый V - образный |

|

мощность, л. с. (кВТ) |

150(110,3) при 3200 об/мин |

240(176,5) при 2100 об/мин |

240(176,5) при 2100 об/мин |

180(132,4) при 2100 об/мин |

240(176,5) при 2100 об/мин |

300(220,6) при 2100 об/мин |

|

Максимальный |

|

|

|

|

|

|

|

крутящий момент, Н. м. |

402 |

882,6 |

882,6 |

666,8 |

882,6 |

1076,7 |

|

Давление воздуха в шинах кг/см |

3,5 |

3,5 |

3,8 |

6,0 |

3,7 |

3,8 |

|

Напряжение электрооборудования, В |

12 |

24 |

24 |

24 |

24 |

24 |

|

Аккумуляторная батарея |

6СТ - 90 |

6СТ-182, |

6СТ- |

6СТ-182 |

6СТ-182 |

6СТ-190 |

|

|

|

2шт |

182ЭМС 2шт |

2шт |

2шт |

2шт |

|

Топливные материалы |

Бензин А - 76 |

Диз. топливо |

Диз. топливо |

Диз. топливо |

Диз. топливо |

Диз. топливо |

|

Стоимость автомобилей в руб. |

ЗИЛ-131В (6*6) |

КрАЗ- 255В1 (6*6) |

КрАЗ- 258Б1 (6*4) |

МАЗ-509А (4*4) |

КрАЗ- 255Л1 (6*6) |

КрАЗ- 260В (6*6) |

|

|

646000 |

1100000 |

920000 |

880000 |

1067000 |

1180000 |

Примечание стоимость автомобилей дана на 2008г.

В процессе выбора базового автомобиля, прежде всего, учитываем критерии грузоподъёмности, стоимости, нагрузки на переднюю ось и «тележку», а так же мощность, проходимость автомобиля. Для нашей цели выбираем базовый автомобиль КрАЗ - 255Л1 (6*6) повышенной проходимости. Выпускается Кременчугским автомобильным заводом с 1980г. Используется с прицепами-роспусками ГКБ - 9383 и ТМЗ - 802. Кабина трёх местная.

Так как КрАЗ - 255Л1 используется с двумя прицепами - роспусками ГКБ - 9383 и ТМЗ - 802, то сделаем сравнение их технических характеристик, занесённых в табл. 2.3.

Таблица 2.3

|

Техническая характеристика |

ТМЗ - 802 |

КГБ - 9383 |

|

Грузоподъёмность, кг. |

8000 |

15000 |

|

Длинна перевозимого груза, м. |

6-17 |

6-27 |

|

Собственная масса, кг. |

|

|

|

|

2440 |

4150 |

|

Полная масса, кг. |

|

|

|

|

10440 |

19150 |

|

Габариты, мм. |

|

|

|

|

4230*2335*2777 |

2500*2600*2945 |

|

Погрузочная высота, мм. |

|

|

|

|

1534 |

1700 |

|

Колея, мм. |

|

|

|

|

1790 |

1900 |

|

База тележки, мм. |

|

|

|

|

1200 |

1350 |

|

Высота стоек коника, мм. |

|

|

|

|

1200 |

1200 |

|

Дорожный просвет, мм. |

|

|

|

|

400 |

400 |

|

Расстояние между стойками, |

|

|

|

мм. |

|

|

|

|

2088 |

2278 |

|

Тормоза |

|

|

|

|

Барабанные с |

Барабанные с |

|

|

пневматическим |

пневматическим |

|

|

приводом |

приводом |

|

Число колёс, шт. |

|

|

|

|

8 |

8 |

|

Шины |

|

|

|

|

260 - 508 |

320 - 508 |

Стоимость прицепов - роспусков дана на 2006г.

ТМЗ - 802 - 44400 руб.

ГКБ-9383-61500 руб.

По технической характеристике, а также стоимости целесообразно использовать для перевозки опор контактной сети прицеп - роспуск ТМЗ -802, выпускаемый Тавдинским механическим заводом с 1973г. Он предназначен для перевозки различных грузов длинной от 6 до 17 м. При перевозке грузов длинной более 8,5 м применяются крестообразные тяговые тросы.

3 Организация и технология производства работ

Кран гидравлический на базе автомобиля КрАЗ - 255Л1 с прицепом - роспуском ТМЗ - 802 удобно использовать для выполнения строительно-монтажных работ при электрификации железных дорог и производства погрузочно-разгрузочных работ в радиусе 20 км. Эксплуатация гидрокрана допускается в районах, где температура воздуха бывает не ниже -40°С и не выше +40°С.

Кран состоит из несущих сварных металлоконструкций, гидроаппаратов и механизмов, которые конструктивно объединены в две основные части:

неповоротная часть,

крановая установка.

Неповоротная часть включает: базовый автомобиль КрАЗ - 255Л1, коробку отбора мощности с насосом, подкрановую раму с гидравлическими выносными опорами, роликовым опорно-поворотным устройством и центральным поворотным устройством, связывающим гидро и электрооборудование неповоротной и поворотной частей. Здесь же расположены топливный и масляный баки, гидрооборудование выносных опор, неповоротная часть гидрооборудования крановой установки.

Крановая установка включает в себя: поворотную платформу с механизмом вращения и грузовой лебёдкой, телескопическую двухсекционную стрелу с гидроцилиндром подъёма стрелы и канатную систему с крюковой подвеской. Транспортная скорость гидрокрана равна Ук=60км/ч.

Рассмотрим два случая перемещения гидрокрана с прицепом - роспуском, загруженного опорами контактной сети, от места загрузки до места выгрузки 1 км и 20 км и возвращения обратно.

Время переезда от места загрузки до места выгрузки 1 км и 20 км.

мин

мин

мин

Скорость поворота стрелы - 1 об/мин

Скорость подъёма - опускания груза - 10 м/мин.

Средняя скорость изменения вылета - 15 м/мин.

Скорость выдвижения, втягивания секции - 15 м/мин.

Расстояние между раскладываемыми опорами 75-100 м

Составим схему использования гидравлического крана в течении смены результаты заносим в табл. 3.1.

Таблица 3.1

|

№ п/п |

Виды работ |

Время, мин. |

|

1 |

Осмотр машины |

15 |

|

2 |

Заправка ГСМ |

30 |

|

3 |

Подготовка машины к работе |

10 |

|

4 |

Загрузка 6 опор на платформу и прицеп -роспуск |

30 |

|

5 |

Приведение машины транспортное положение |

10 |

|

6 |

Переезд машины к месту разгрузки |

15,8 |

|

7 |

Установка машины в рабочее положение |

10 |

|

8 |

Выгрузка 1 опоры и переезд машины к месту выгрузки 2 опоры |

8 |

|

9 |

Для выгрузки остальных опор повторяем п. 8 ещё 5 раз |

40 |

|

10 |

Приведение машины в транспортное положение |

10 |

|

11 |

Возвращение машины к месту загрузки |

15,8 |

|

12 |

Обеденный перерыв |

60 |

|

13 |

Повторить рабочий цикл с п. 3 по п. 11 |

150 |

|

14 |

Очистка машины и постановка на место |

|

|

|

стоянки |

20 |

Из таблицы видно, что время простоя машины составляет ТПР=12,5 мин. Определим коэффициент использования машины в течении смены.

Рабочий цикл гидравлического крана начинается с подготовки его к работе (погрузке, выгрузке). Для того, чтобы захватить груз нужно повернуть стрелу, изменить вылет, опустить крюковую обойму и зацепить груз. Затем происходит подъём груза и укладка его на платформу с прицепом -роспуском. Всего на платформу загружаем 5-6 опор. После загрузки приводим машину в транспортное положение.

Далее гидрокран с опорами следует до места разгрузки опор вдоль железнодорожного полотна. Происходит разгрузка опор. Так как опоры устанавливаются на расстояние 75-100 м друг от друга, то мы учитываем ещё и время переезда крана от одного места выгрузки до другого. Заканчивается 1 рабочий цикл возвращением машины к месту следующей загрузки.

Полное время цикла:

рейса

Экономическая производительность гидрокрана получается 2,4 рейса за смену, поэтому принимаем 2 полных рейса за смену.

Построим циклограмму использования гидрокрана за смену. Табл.3.2.

Таблица 3.2

|

№ п/п |

Наименование работ |

Продолжительность смены |

|||||||

|

|

60 120 180 240 300 360 420 480 |

||||||||

|

1 |

Осмотр машины |

|

|

|

|

|

|

|

|

|

2 |

Заправка ГСМ |

|

|

|

|

|

|

|

|

|

3 |

Подготовка машины к работе |

|

|

|

|

|

|

|

|

|

4 |

Загрузка 6 опор на платформу |

|

|

|

|

|

|

||

|

5 |

Приведение машины в транспортное положение |

|

|

|

|

|

|

|

|

|

6 |

Приезд машины к месту разгрузки |

|

|

|

|

|

|

|

|

|

7 |

Установка машины в рабочее положение |

|

|

|

|

|

|

||

|

8 |

ЧВыгрузка 1 опоры и переезд к месту выгрузки 2 опоры |

|

|

|

|

|

|

|

|

|

9 |

Для выгрузки остальных опор повторяем п. 8 ещё 5 раз |

|

|

|

|

|

|

|

|

|

10 |

Приведение машины в Транспортное положение |

|

|

|

|

|

|

||

|

11 |

Возвращение машины к месту загрузки |

|

|

|

|

|

|

|

|

|

12 |

Обеденный перерыв |

|

|

|

|

|

|

||

|

13 |

Повторить рабочий цикл С п. 3 по п. 11 |

|

|

|

|

|

|

||

|

14 |

Очистка машины и постановка на место стоянки |

|

|

|

|

|

|

|

|

4 Расчет механизма подъема груза

Режим работы механизма - лёгкий. В расчёте механизма подъёма груза на прочность учитываются следующие нагрузки:

а) вес груза Q

б) вес грузовой обоймы GГ.О.

в) вес неподвижной части стрелы GС.Н.

г) вес подвижной части стрелы GС.П.

Натяжение каната

Q=4000кг

GГ.О.=50кг

mт - количество одинарных полиспастов

m=1

in - кратность полиспаста ; in =3

hn - КПД полиспаста; hn =0,97

= 1392кг=13,92 кН

Выбор каната

Канат выбирается по разрывному усилию

[k]=5 - наименьший коэффициент запаса прочности

Принимаю канат стальной двойной свивки типа ЛК-Р конструкции 6*19+1 о. с. (ГОСТ 2688 - 80) с расчётным разрывным усилием каната в целом Р=7175кг=71,75 кН.

4.1 Блоки и барабан

Диаметр блока по дну канавки

Dбл=dк (l-1),

Где dк = 12мм диаметр каната

l=16 - коэффициент, принимаемый по нормам ГОСГОРТЕХНАДЗОРА в зависимости от типа грузоподъёмной машины и режима работы механизма.

Dбл= 12(16-1)= 180мм

Принимаем Вбл-220мм

Диаметр барабана принят Dб = 320мм

Рисунок 4.1- Канатоёмкость барабана

Lн=LK-L0;

Где Lн - необходимая канатоёмкость

LK - полная длинна каната

L0 - длинна каната, которая не наматывается на барабан.

l1=1,6 М

l2=3,8 м

lmin=0,7 М

l3=0,4 м

l4=1,5 м

mбл=3

Dбл=0,22 м

dK=0,012 м

Dб=0,32 м

Н=6м

I1=3 - кратность полиспаста

L0=l1+l2+l3+lmin+l4=14,7

LK= L0+Н*m*1,5*π(Dб + dK)+1,5≈36 м

Отсюда необходимая канатоёмкость

Lн=36,0-14,7=21,3 м

Минимальная длинна барабана для навивки каната в один слой

,

Где Н=6 м, высота подъёма груза

in=3 - кратность полиспаста

Dб - диаметр барабана

Zb - дополнительные витки, регламентированные нормами ГОСГОРТЕХНАДЗОРА,

необходимые для нормальной работы крепления каната, предназначенные для уменьшения натяжения каната в месте его закрепления на барабане.

Т=1,1 dK=1,1*0,012=0,013 мм

Проверка допустимых узлов отклонения каната на блоке и барабане

При определении допускаемого угла у отклонения каната на блоке следует учитывать, что канат при максимальном отклонении не должен опираться на край желоба блока.

Угол отклонения ограничивается величиной

,

где 2β - угол раствора ручья

k - коэффициент, зависящий от изгибной жёсткости каната

k=2; β=30°

γ=4°48΄

При расположении барабана по оси верхнего блока фактический угол определяется

γ=3°57΄, что <5°

4.2 Расчет грузовой лебедки

Определение крутящего момента на гидромоторе лебёдки

Где hбар=0,96 - КПД барабана

Рисунок 4.2 - Кинематическая схема грузовой лебёдки

Общее передаточное число грузовой лебёдки:

КПД механизма:

hмех=0,972=0,94

Момент на входном валу I

Гидромотор работает с насосом при следующем расходе последнего:

QH=63 л/мин

Вал гидромотора в номинальном режиме работы имеет следующее число оборотов:

n=960об/мин

Соответственно, число оборотов вала барабана (ВАЛ III) составит:

n==28,6 об/мин

Скорость сбегания каната с барабана

Скорость подъёма крюка:

Обороты I, II, III валов будут составлять:

n1=960 об/мин

n1= об/мин

n2=об/мин

Проверка зубьев зубчатых колёс на изгибную прочность табл. 4.1.

Таблица 4.1

|

Наименование |

Обозначения |

Материал |

σВ |

σТ |

Твёрдость |

Термо - |

|

|

на схеме |

|

мПа |

мПа |

НВ |

обработка |

|

Вал- |

|

|

|

|

|

|

|

шестерня |

Z1 |

Сталь 45 |

80 |

45 |

240 |

Улучшен. |

|

Вал- |

|

|

|

|

|

|

|

шестерня |

Z2 |

Сталь 45 |

80 |

45 |

240 |

Улучшен. |

|

Шестерня |

Z3 |

Сталь 45 |

80 |

45 |

240 |

Улучшен. |

|

Шестерня |

Z4 |

Сталь 45 |

80 |

45 |

240 |

Улучшен. |

,

Где Мk - крутящие моменты на валах

Z - число зубьев зубчатых колёс

mn - модуль

В - ширина зубчатого колеса

y - коэффициент формы

γ - коэффициент износа для масляных ванн γ=1

εs – для 8°05΄ ≈1,6

С - коэффициент скорости

[σиз] - допускаемое напряжение на изгибе

[σиз]=

G0 - предел выносливости при пульсирующем цикле

Допускаемое напряжение изгиба для материалов:

Сталь 45 - [σиз]=1500 кг/см2=150 МПа

Числовые значения зубчатых колёс заносим в табл. 4.2

Таблица 4.2

|

Индекс зубчатого |

Z1 |

Z2 |

Z3 |

Z4 |

|

колеса |

|

|

|

|

|

Число зубьев |

14 |

100 |

14 |

66 |

|

Окружная скорость, м/сек. |

1,25 |

1,25 |

0,29 |

0,29 |

|

Коэффициент скорости С |

0,875 |

0,875 |

0,97 |

0,97 |

|

Модуль mn, см |

0,3 |

0,3 |

0,5 |

0,5 |

|

Угол наклона зубьев, β |

8°05΄ |

8°05΄ |

8°05΄ |

8°05΄ |

|

Коэффициент формы, у |

0,28 |

0,448 |

0,28 |

0,43 |

|

Ширина В, см |

4,0 |

4,0 |

6,5 |

6,5 |

Крутящие моменты на валах:

МК I=

МK II=

МK III=

Проверим зубья зубчатых колёс на изгибную прочность:

4.3 Расчёт валов

|

Рисунок 4.3 - Схема нагрузки вала III

a = 20°; β = 8°

МК=2580 Н*м

Sб=1170 кг=11700 Н

Sb= Sб соз30°=985 кг=9850 Н

Sr= Sб соз60°=570 кг=5700 Н

Определим реакции от сил в горизонтальной плоскости

Sb*49,2-RВХ*18,1-Н*5,6=0

Реакции от сил в вертикальной плоскости

-SГ*49,2+RВY*18,1+Т*5,6+С*0

Суммарные реакции

В опасном сечении:

Диаметр вала III d вIII=8,5 см

Материал вала III GT 40Х

[Gиз]=80 мПа

Проверим шпонку на валу барабана:

Материал: сталь 45

[Gсм]=150/200 мПа

Расчёт шлицевого соединения вала III (барабана)

[Gсм]=120 мПа

Проверка опорных подшипников вала III

Принимаем подшипники 217 шариковые радиальные однорядные ГОСТ 8338

– 75 лёгкой серии.

Требуется динамическая грузоподъёмность

ƒh=2,15(при Ln=5000г)

ƒn=2,15 (при n=16 об/мин)

Эквивалентная динамическая погрузка

Р=(VXFч +YFa)Кб КT

V=1 - коэффициент вращения

Х=1 - коэффициент радиальной нагрузки

Y=0 - коэффициент осевой нагрузки

Для наиболее нагруженного подшипника.

Р=(1*1*3200+0*150)*1*1=3200кг=32кН,

где Кб=1 - коэффициент безопасности

КТ=1 - температурный коэффициент

Подшипник 217 имеет динамическую грузоподъёмность С=8320 кг=83,2 кН.

|

A2=P2 tgβ=312 tg8°05΄=41 кг =0,41 кН

Определим реакции от сил в горизонтальной плоскости

ΣМАХ=-Р1*6-Р2*13+RВХ*17=0

ΣX=RAX-P1-P2+ RВХ = 0

RAX =1300+270-700=870 кг=8,7 кН

Реакции от сил в вертикальной плоскости

ΣМАY=T1*6+A+А1+Т2*13 -RВY*17=0

ΣY=-RBY-RAY+T2+T1 = 0

RAY =-328+110+482=264 кг=2,64 кН

Суммарные реакции:

В опасном сечении:

[Gизг]=600 кг/см2=60 мПа

Диаметр вала II

DвII=5,8 см=0,058 м

Материал вала II - сталь 45

Проверим шпонку на валу II на смятие

<[Gсм]=100мПа.

Проверка опорных подшипников вала II

Установлены подшипники 211 шариковые радиальные однорядные ГОСТ 8338-75 лёгкой серии.

Требуется динамическая грузоподъёмность

ƒh=2,15 ƒn=0,75 (при n=79 об/мин)

Эквивалентная динамическая нагрузка

Р=(VXFч +YFa)Кб КT

V=1 - коэффициент вращения

При

Х=1 - коэффициент радиальной нагрузки

Y=0 - коэффициент осевой нагрузки

Осевая нагрузка Fа=184 кг=1,8 кН

Радиальная нагрузка Fч=800 кг=8 кН

Р=(1*1*800+0*184)*1*1=800 кг=8 кН,

где Кб=1 - коэффициент безопасности

КТ=1 - температурный коэффициент

С= = 2290 кг = 22,9 кН 0,75

Подшипник 211 имеет динамическую грузоподъёмность С=4360кг=43,6 кН

|

Реакции от сил в горизонтальной плоскости

ΣМАХ=Р*4,5-РВХ*9=0

ΣX=RAX+RВХ-Р= 0

RAX =Р-RВХ=312-156=156 кг=1,56 кН

Реакции от сил в вертикальной плоскости

ΣМАY=T2*4,5-RВY*9-A=0

ΣY=-RBY-RAY+T = 0

RAY =110-45=65 кг=650 Н

Суммарные реакции:

В опасном сечении:

[Gизг]=600 кг/см2=60 мПа

Диаметр вала I

dвI=2,5 см=0,025 м

Материал вала I - сталь 45

Проверим шпонку на валу I на смятие

Материал: сталь 45

<[Gсм]=100мПа.

Проверка опорных подшипников вала I

Установлены подшипники 305 шариковые радиальные однорядные ГОСТ 8338-75 средней серии.

Требуется динамическая грузоподъёмность

ƒh=2,15 ƒn=0,389 (при n=364 об/мин)

Эквивалентная динамическая нагрузка

Р=(VXFч +YFa)Кб КT

V=1 - коэффициент вращения

Для наиболее нагруженного подшипника.

При

Х=0,56 - коэффициент радиальной нагрузки

Y=2,12 - коэффициент осевой нагрузки

Р=(1*0,56*150+2,12*37)*1*1=162,5 кг=1625 Н,

где Кб=1 - коэффициент безопасности

КТ=1 - температурный коэффициент

С= ≈ 896 кг = 8960 Н

Подшипник 305 имеет динамическую грузоподъёмность С=22500 Н

4.4 Расчет тормоза

Все механизмы грузоподъёмных машин снабжаются надёжно действующими тормозными устройствами, обеспечивающими в механизмах подъёма остановку груза и удержание его в подвижном состоянии, а в механизмах передвижения и поворота - остановку механизма на определённой длине тормозного пути.

Расчёт тормозов механизма подъёма производят по тормозному моменту, обеспечивающему удержание груза в статическом состоянии на весу с определённым коэффициентом запаса торможения. Коэффициентом запаса торможения кт называют отношение момента Мт, создаваемого тормозом, к статическому крутящему моменту Мк, создаваемому грузом на тормозном валу и определённому с учётом потерь механизме:

По правилам ГОСГОРТЕХНАДЗОРА для лёгкого режима работы коэффициент запаса торможения kT=1,5

Статический момент при торможении без учёта КПД

,

где iобщ - передаточное число механизма от вала барабана до тормозного вала.

Мб - Момент на валу барабана от груза, удерживаемого тормозом в подвешенном состоянии

МT=kT*МK=1,5*76,8=115,2 Н*м

Окружное усилие

При огибании цилиндра гибкой лентой используем зависимость Эйлера

Рис. 4. 6

|

Рисунок 4.6 |

и

a = 270°

где f- коэффициент трения между шкивом и фрикционным материалом, которым обшивается стальная лента тормоза;

a - угол обхвата тормозного шкива лентой/

Удельные давления между лентой и шкивом

Проверим стальную ленту

Материал ленты - Ст. 6; [σ]=120 мПа

Для пружины тормоза имеем

,

RS=50 кг/мм2; k=1,36; D=25 мм; d=5 мм

Нmin=(i0-0,5)d=(17+2-0,5)*5=92мм,

Витки пружины соприкасаются

Длинна свободной пружины

Нсвоб= Нmin+S*i=92+0,3*17=97 мм,

где S - зазор между витками при действии силы

S*i=5 мм S=

Нсвоб=97+30=127 мм

5 Описание схемы и расчет гидропривода гидрокрана

Рабочая жидкость от гидронасоса 10 поступает к трёхпозиционным гидрораспределителям 5 и 6 (Рис. 5.1.), которые соединены последовательно цепью управления предохранительным и перепускным клапанами. В нейтральном положении золотников I - IV рабочая жидкость по трубопроводу подаётся в полость перепускного клапана распределителя 5, открывает его и через сливной фильтр 8 попадает в бак 11. При управлении золотниками I и II гидрораспределителя рабочая жидкость поступает в соответствующие полости гидроцилиндров 1 и 2, в результате чего поднимаются или опускаются выносные опоры. Чтобы при работе гидрокрана выносные опоры не поднимались, а оставались в положении первоначальной установки, в днищах гидроцилиндров имеются гидрозамки 12, закрывающие выход рабочей жидкости из поршневой полости. При управлении золотником III гидрораспределителя рабочая жидкость подаётся в соответствующие полости механизма поворота 7, и стрела крана поворачивается.

Для уменьшения скорости поворота и опускания груза в гидросистеме имеются обратнодросселирующие клапаны 13 и 14. Подъём стрелы осуществляется при работе гидроцилиндров 3 и 4. В гидросистеме крана имеются два фильтра: заливное 9 и сливной 8 с тонкостью очистки 125 мкм. Для предохранения гидросистемы от перегрузок гидрораспределитель 5 снабжён предохранительным клапаном ПК.

Привод гидронасоса осуществляется от коробки передач базового автомобиля через коробку отбора мощности.

Выбор рабочей жидкости для гидросистемы гидрокрана зависит от температурных условий его работы. Для проектируемого гидрокрана рекомендуется масло индустриальное И - 12А ГОСТ 20799 - 75

Марка насоса - НШ 50К

Число оборотов насоса - Пн=1430 об/мин

Рабочий объём - rн =0,488 л/об

КПД механический - 0,95

Объёмный - 0,9

Общий - 0,76

Гидромотор - НПА – 64

Гидроцилиндр подъёма стрелы - 2 шт.

Размеры: D=100 мм L=760 мм

d=40 мм

Гидроцилиндр механизма поворота

D=100мм

L=560 мм

d=40 мм

Гидроцилиндр выдвижения стрелы

D=100мм

L=1500мм

d=50 мм

КПД гидромотора: механический () - 0,93

Объёмный () - 0,98

КПД гидроцилиндров: механический () - 0,99

Потери давления в трубопроводах

DР=10 кг/см2=1 мПа

Число оборотов двигателя ПДВ=1350 об/мин

Общее передаточное число

Iобщ=iком*iр=0,864*1,23=1,06

Проверка числа оборотов вала гидромотора

об/мин

Давление в гидромоторе

кг/см2 = 10 мПа,

где ММ - момент на валу гидромотора механизма подъёма груза

Потребное давление насоса

Q=РМ+DР = 100+10 = 110 кг/см2 = 11 мПа

Производительность насоса

Qн==0,0488*1430*0,9=63 л/мин

Мощность потребляемая насосом

18,4 л. с. =13,5 кВт

Крутящий момент на валу насоса

= = 9,2 кг*м=92 Н*м

6 Расчет телескопической стрелы

Задача расчёта - определить прочность стрелы.

Исходные данные: Конструкция стрелы сварная, листовая стрела выполнена из стали марки 10 ХСНД Все встречающиеся в расчёте размеры взяты из чертёжной стрелы. Основные параметры приведены в табл. 6.1.

Таблица 6.1

|

Наименование |

обозначение |

Числовые значения |

|

Длинна стрелы, мм |

Lстр |

3480 |

|

Длинна стрелы при выдвинутой |

|

|

|

Внутренней секции, мм |

Lстр |

4980 |

|

Вылет, м |

L |

2,5 5,2 |

|

Груз на вылете, т |

|

4,0 1,35 |

|

Масса крюковой обоймы с канатами, т |

Д |

0,05 |

|

Минимальное расстояние между |

А |

0,8 |

|

роликами, м |

|

|

|

Коэффициент динамики |

Ψ |

1,2 |

|

Кратность запасовки грузового |

М |

3 |

|

полиспаста |

|

|

|

КИД полиспаста |

h dк |

0,97 |

|

Диаметр каната, мм |

12 |

|

|

Тип каната |

|

ЛК-Р 6*9+1 о.с. ГОСТ 2688-80 |

|

Угол наклона крана к горизонту, град. |

a |

3° |

Определение усилий действующих на стрелу в плоскости подвеса стрелы

Масса стрелы ОСТр=0,36 т

Масса крюковой обоймы Окр=0,05 т

Масса поднимаемого груза

При вылете 5,2 м - Gгр=1 т 35 т

При вылете 2,5 м - Gгр =4 т

Усилие в грузовом канате определяется по формуле

При вылете 5,2 м

= 481 кг = 0,481 т

При вылете 2,5 м

= 1117 кг = 1,117 т

Усилие в гидроцилиндрах подъёма стрелы

При вылете 5,2 м

SЦ=13890 кг=13,89 т

При вылете 2,5 м

SЦ=12214кг=12,214т

Определение усилий действующих на стрелу из плоскости подвеса стрелы. Боковые нагрузки от уклона крана

От массы груза

=(Gгр+Gкр)sin a

При вылете 5,2 м

=(1000+50)sin 3° = 72,8 кг = 0,073 т

При вылете 2,5 м

=(4000+50)sin 3° = 169 кг = 0,17 т

От массы стрелы

=Gстр*sin a= 360*sin 3° = 19,7 кг = 0,0197 т

Боковые нагрузки от сил инерции

От массы грузы

= 0,1 (Gгр+Gкр)

При вылете 5,2 м

= 0,1 (1000+50) = 105 кг = 0,1 т

При вылете 2,5 м

= 0,1 (4000+50) = 405 кг = 0,4 т

От массы стрелы

= 0,05 Gстр = 0,05*360 = 72 кг = 0,072 т

Боковые ветровые нагрузки

F=РА

Где Р- распределённая ветровая нагрузка

А - расчётная площадь элемента или груза.

Астр = 1,25 м; Агр = 5,6 м

Р=qКПС

Где q=12,5 кг/м - динамическое давление воды

К- коэффициент учитывающий изменение динамической нагрузки по высоте,

К=1 при высоте до 10 м (ГОСТ 1451 - 77)

С - коэффициент аэродинамической силы

Для груза Gгр = 1,2

Для стрелы Gстр = 2,1

П=1 - коэффициент перегрузки

Боковые ветровые нагрузки на груз

Ргр=12,5*1*1,2*1=15 кг/м2

F=15*5,6=84 кг=840 Н

Боковые ветровые нагрузки на стрелу

Рстр=12,5*1*2,1*1=26,26 кг/м2

Fстр=26,26* 1,25=32,8 кг=328 Н

Определение геометрических характеристик сечений. Сечения условно приведены к прямоугольным.

I-I - подвижной части под роликами неподвижной секции Рис. 6. 1.

II-II - неподвижной секции в месте крепления цилиндров подъёма стрелы Рис. 6. 2.

III-III - неподвижной секции в месте развития основания (расчёт выдаётся для одной наиболее нагруженной части) Рис. 6. 3.

Сечение I-I

В= 17,6 см

Н=19,6 см

|

d=0,4 см

Момент сопротивления сечений по оси х-х

Wиз х =

Wиз х = = 189 см3

Момент сопротивления сечения по оси у-у

Wиз у-у = = = 134 см3

Wк = 2δ (B-δ) (H-δ)

Wк = 2*0,4 (17,6-0,4)*(19,6-0,4) = 264 см3

В=21,6 см

Н=24,6 см

d=0,4 см

|

Момент сопротивления сечения по оси х-х

Wиз х =

Wиз х = = 293 см3

Момент сопротивления сечения по оси у-у

Wиз у-у = = = 274 см3

Wк = 2δ (B-δ) (H-δ)

Wк = 2*0,4 (21,6-0,4)*(24,6-0,4) = 410 см3

Сечение III-III

В =1 1,6 см

Н = 29,6 см

d = 0,4 см

|

Момент сопротивления сечения по оси х-х

Wиз х =

Wиз х = = 254 см3

Момент сопротивления сечения по оси у-у

Wиз у-у = = = 156 см3

Wк = 2δ (B-δ) (H-δ)

Wк = 2*0,4 (11,6-0,4)*(29,6-0,4) = 262 см3

Определение напряжений в сечениях

Допускаемое напряжение [G]=2700 кг/см2

Напряжение от изгибающих моментов определяется по формулам:

Напряжение от крутящих моментов определяется по формуле

Эквивалентные напряжения определяются по формулам:

В точке А:

В точке В:

В точке С:

GC=Gх+Gу

Для вылета 5,2 м

Напряжение в сечении I-I

= 1250 кг/см2 < [G]; Gx=125 мПа

= 390 кг/см2 < [G]; Gу=39 мПа

= 6 кг/см2 =0,6 мПа < [τ]

= 1251 кг/см2 = 125,1 мПа < [G]

= 395 кг/см2 = 39,5 мПа < [G]

GC=1250+390=1640 кг/см2 = 164 мПа < [G]

Напряжение в сечении II-II

= 1470 кг/см2 < [G]; Gx=147 мПа

= 355 кг/см2 < [G]; Gу=35,5 мПа

= 4 кг/см2 =0,4 мПа < [τ]

= 1471 кг/см2 = 147,1 мПа < [G]

= 358 кг/см2 = 35,8 мПа < [G]

GC=1470+355=1812 кг/см2 = 181,2 мПа < [G]

Напряжение в сечении III-III

= 1001 кг/см2 < [G]; Gx=100,1 мПа

= 614 кг/см2 < [G]; Gу=61,4 мПа

= 4 кг/см2 =0,4 мПа < [τ]

GC=1001+614=1615 кг/см2 = 161,5 мПа < [G]

Для вылета 2,5 м

Напряжение в сечении I-I

Напряжения от изгибающих моментов

= 1601 кг/см2=160,1 мПа

= 768 кг/см2 =46,8 мПа

Напряжения от крутящих моментов

= 11 кг/см2 =1,1 мПа

Эквивалентные напряжения:

= 1603 кг/см2 = 160,3 мПа

= 775 кг/см2 = 77,5 мПа

GC=1601+768=2369 кг/см2 = 236,9 мПа < [G]

Напряжение в сечении II-II

Напряжения от изгибающих моментов

= 1940 кг/см2=194 мПа

= 660 кг/см2 = 66 мПа

Напряжения от крутящих моментов

= 7 кг/см2 =0,7 мПа

Эквивалентные напряжения:

= 1958 кг/см2 = 195,8 мПа

= 670 кг/см2 = 67 мПа

GC=1940+660=2600 кг/см2 = 260 мПа < [G]

Напряжение в сечении III-III

= 1506 кг/см2=150,6 мПа

= 740 кг/см2 = 74 мПа

Напряжения от крутящих моментов

= 4 кг/см2 =0,4 мПа < [τ]

Эквивалентные напряжения:

1506 кг/см2 = 150,6 мПа

740 кг/см2 = 74 мПа

GC=1506+740=2246 кг/см2 = 224,6 мПа < [G]

Вывод: Напряжение в опасных сечениях стрелы не превышают допустимых.

Прочность стрелы обеспечена.

7 Технология и восстановления пальца крепления

штока гидроцилиндра к стреле

Вследствие нагрузок, возникающих при работе, на поверхности пальца могут появиться следующие дефекты: односторонняя или кольцевая выработка на рабочей поверхности пальца, вмятины, задиры, риски, трещины и излом.

Все эти дефекты ведут к уменьшению диаметра, увеличению шероховатости поверхности. Для устранения таких дефектов необходимо восстановление до рабочих чертёжных размеров.

Палец крепления штока гидроцилиндра к стреле изготовлен из стали 40Х ГОСТ 4543-71.

Восстанавливаемый дефект - износ шейки пальца в месте крепления истока гидроцилиндра.

Износ поверхности пальца до диаметра 38 мм, нужно восстановить до диаметра 40 мм.

Технологический процесс восстановления пальца включает в себя следующие операции:

- Механическая обработка (токарная) до ф 36 мм.

- Вибродуговая наплавка до ø 42 мм.

- Окончательная механическая обработка (токарная) до ø 40 мм.

Расчёт режима резания при предварительной обработке на токарном станке 1А616

Глубина резания:

1 мм,

где D0 - диаметр пальца до обработки

D1 - диаметр пальца после обработки

Рассчитаем скорость резания:

,

Где СV - коэффициент, зависящий от качества обрабатываемого материала режущей части резца.

СV =350; х=0,15; у=0,45; m=0,2

КV - поправочный коэффициент, учитывающий реальные условия резания

Т - принятый период стойкости резца, мин.

Т=60 мин

КV =К MV *КНТ*КТ*КmV ,

где КMV - поправочный коэффициент, учитывающий влияние обрабатываемого материала.

КНТ - поправочный коэффициент, зависящий от марки твёрдого сплава.

КТ - коэффициент, учитывающий период стойкости резца.

КmV - коэффициент, учитывающий

КНТ = = 0,9

КV =0,9*0,65*1*1=06

= 74 м/мин

Частота вращения шпинделя стойка:

Пст= 620 об/мин

Принимаем Пст = 600 об/мин

Фактическая скорость резания

74 м/мин

Рассчитаем силу резания:

Рz=Ср*tхр*Sур*Vфтр*Кр ,

Кр - поправочный коэффициент

Кр = Ктр*Кφр

Где Ктр - поправочный коэффициент на обрабатываемый материал

Кφр - поправочный коэффициент на главный угол в алане резания

Ктр = 1; Кφр =0,98

Рz=300*21*0,150,75*0,98*740,15 = 268 кг = 2680 Н

Возможность осуществления на выбранном станке принятого режима резания проверяем путём сопоставления расчётного значения силы подачи:

Рх = 0,3 Рz = 0,3*268 = 80,4 кг = 804 Н

Со значением допускаемых сил

РХ ДОП= 2100 Н

804 < 2100, РХ< РХ ДОП

Эффективная мощность на резание

3 кВт

Потребная мощность на шпинделе

4,0 кВт

Коэффициенты использования станка по мощности главного электродвигателя

К=

Основное техническое время на эту операцию:

Т0= ,

Где L2 - расчётная длинна обработки

L2 = L – L1 - L3 = 72 – 16 – 16 = 40 мм, отсюда

Т0=0,7 мин Тоб = 0,7+0,17 = 0,87 мин

Вторая операция - наплавка. Наплавку обычно выполняют по винтовой линии.

Диаметр электродной проволоки выбираем ø 2,5 мм. Марка стали - сталь-35

Применяем сварочный преобразователь ПСГ-300-1 с полуавтоматической головкой ТС - 500

Определим скорость наплавки

0,73 м/мин

Где h - высота наплавки

h = 3 мм

S - подача на 1 оборот

S = 3 мм/об

η = 0,9 - КПД сварочного агрегата

D = 2,5 мм - диаметр электрода

Частота вращения детали

6,4 об/мин

Определим сварного тока:

i = 100*Vн+60dэ-85 = 100* 1,5+60*2,5-85 = 215 А

Принимаем i =215 А

Напряжение на дуге V= 15/28 В

Полное время наплавки

Т = ,

Где Кн=0,6/0,7 - коэффициент использования сварного оборудования;

t - время горения дуги

t=; Gн=Fн*h*γ,

где ан - коэффициент, учитывающий потери

Gн - масса наплавленного металла, кг

Fн - площадь наплавленной поверхности, см2

h - требуемая высота наплавленного слоя, см

γ - удельная площадь, γ = 7,817 г/см3

Fн = 2*l*π*D=2*9*3,14*4,2=237,4 см2

Gн = 237,4*0,6*7,817 = 1113,4г = 1,1 кг

t = 0,5 г

Т = 0,8 ч

Определим расход электроэнергии, кВт*ч

Э = ,

Где Vi - напряжение дуги, В

η = 0,6/0,7 - КПД источника тока

W0 - мощность, расходуемая при холостом ходе, кВт

W0=2/3 кВт

Э = кВт*ч

Третья операция - механическая (токарная) после наплавки.

Токарно-винторезный станок 1А616

Приспособления: 2 цилиндра №4 и №5

Режущий инструмент - резец проходной с пластиной твёрдого сплава Т5К10.

Глубина резания

1 мм,

Рассчитаем скорость резания:

КV =К m *Кн*КТ*Кn=0,9*0,65*1,1=0,6

= 105 м/мин

Частота вращения шпинделя станка

Пст= 796,2 об/мин

Принимаем Пст = 800 об/мин

Рассчитаем фактическую скорость Vф

105 м/мин

Сила резания

Рz=Ср*tхр*Sур*Vфтр*Кр ,

Кр - поправочный коэффициент

Кр = Ктр*Кφр=1*0,98=0,98

S=0,15 мм/об - подача суппорта с резцом взято для окончательнойоперации.

С=300 х=1 у=0,75 т=0,15

Рz=300*11*0,150,75*0,98*1050,15 = 141,1 кг = 1411 Н

Рх=0,3 Рz=0,3* 141,1=42,3 кг =423 Н < РХ ДОП=2100 Н

Эффективная мощность на резание

2,4 кВт

Потребная мощность на шпинделе

3,2 кВт

Коэффициенты использования станка по мощности главного электродвигателя

К=

Основное техническое время на эту операцию:

Т0= мин

Тоб = 0,53+0,17 = 0,7 мин

|

№ Операии |

Эскиз детали |

Материал детали, технические условия |

Дефекты детали |

Выбранный способ восстановления, технические условия |

||||

|

Сталь 40Х |

Износ пальца и смятие рабочих поверхностей, эллипсность• |

1. Токарная под наплавку 2. Наплавка (вибродуговая) по винтовой линии 3. Токарная чистовая обработка твердосплавным резцом 4. Контроль. |

||||||

|

|

Наименование операции |

Оборудование |

Приспособление |

Инструмент |

Норма времени t, мин |

Разряд работы |

Часовая тарифн ставка

|

|

|

Режущий |

Измеритель |

|||||||

|

1 |

Предварительная механическая обработка на токарном станке. Установить деталь в центрах станка. Проточить до ø 36 мм. Снять деталь и замерить штангенциркулем. |

1А616 |

Центра №4 и №5 |

Проходной прямой резец |

Штангенциркуль 0-125 мм |

0,87 мин |

Токарь 4го разряда |

|

|

2 |

Наплавка. Установить деталь на сварочном столе в центре приспособления. Изолировать места неподлежащие наплавке. Направлять по винтовой линии до ø 42 мм. Остудить деталь замерить |

ПСО-500 |

Центра для установки пальца |

Сварочная проволока |

|

48 мин |

Сварщик 3го разряда |

|

|

3 |

Токарная после наплавки. Установить деталь в центрах. Проточить до ø 40 мм. Замерить штангенциркулем |

|

|

Проходной прямой резец |

Штангенциркуль 0-125 мм |

0,7 мин |

Токарь 4го разряда |

|

|

4 |

Проверить все размеры штангенциркулем. Проверить на биение. |

ОТК |

|

|

Штангенциркуль 0-125 мм |

|

Контролер ОТК |

|

8 Патентный поиск

- В настоящее время происходит ускоренный процесс интеграции науки и техники, появилось понятие научно-технического прогресса, характеризующее первенство и ведущую роль науки в развитии и совершенствовании техники и технологии, улучшении организации производства, труда и управления.

Патентные исследования – это сознательный комплекс работ, являющихся основой творческого процесса при решении научно- технических задач и разработке объектов новой техники и заключается в грамотном использовании патентной и научно – технической информации.

Патентная информация является информацией номер один, так как ей присущи следующие особенности:

- уникальность патентных фондов (16 млн. описаний изобретений);

- широта тематического охвата (свыше 600 классов и подклассов МКИ);

- полнота основных сведений о существе изобретений;

- достоверность данных (публикации предшествуют выводы государственной экспертизы);

- оперативность (опережающие публикации в патентных изданиях);

- упорядоченность (сквозная нумерация охранных документов, систематизация их по индексам национальной и международной классификации изобретений ).

Патентные исследования направлены на обеспечение эффективного решения поставленной научно- технической задачи.

8.2 Регламент патентного поиска

Таблица 8.1

|

№ |

Наименование способа или устройства |

Индекс рубрики МПК |

|

1 |

Грузозахватное устройство |

В 66 С 1/14 |

|

|

|

|

Патентная информация, используемая при патентном поиске:

-по СССР и России - полные описания к авторским свидетельствам за период с 1977 по 2009 год.

Авторские свидетельства и патенты, отобранные в результате поиска.

Таблица 8.2

|

№ |

Страна |

мпк |

Номер авторского свидетельства, патента |

Дата опублико- вания |

Автор изобретения или фирма заявитель |

Наименование Изобретения |

Цель технической разработки, положительный эффект и отличительные признаки |

|

1 |

СССР |

В66С1/14 |

559874 |

28.06.77 |

Радюков М. В. |

Грузозахват-ное устройство |

Целью изобретения является равномерное распределение нагрузки на стропы при подъеме изделий со смещенным центром тяжести. Для этого ветви стропов попарно соединены между собой уравнительными канатами. При подъеме в зависимости от стороны смещения передается через тот или иной канат на противоположную сторону блока обоймы с одной ветви стропа на другую, обеспечивая подъем плиты в ее установочном (монтажном) положении. |

|

2 |

РФ |

В66С1/58 |

42257332 |

27.07.2005 |

Толкачев П.С. |

Грузозахватное устройство для проведения аварийно спасатель-ных работ |

Грузозахватное устройство, содержащее крюк, включающий неподвижную часть, поворотную скобу и поворотный фиксатор. Рабочее положения последней, расположенный со стороны зева крюка для размещения стропа троса, отличающееся тем, что конец поворотной скобы выполнен криволинейной формы с образованием углубления. Фиксатор выполнен в виде рамки, поперечина которой выполнена с возможностью контакта в рабочем положении с углублением на конце поворотной скобы, причем при повороте скоба выполнена с возможностью образования угла не менее 180° относительно неподвижной части крюка.

|

|

3 |

РФ |

В66С1/58 |

2005128678 |

20.03.2007. |

Елисеев В.А. |

Грузозахватное устройство |

Грузозахватное устройство, содержащее корпус с крюками и гнездо с пазом крепления гильзы троса грузоподъемного механизма и фиксатор узла груза, отличающееся тем, что, с целью снижения веса, габаритов и повышения удобства эксплуатации, корпус выполнен в форме цилиндра с продольной прорезью со стороны нижнего торца, перпендикулярным прорези овальным отверстием и расположенными под углом к прорези диаметрально противоположными боковыми срезами, а в верхней части корпуса перпендикулярно пазу выполнено отверстие под фиксатор.

|

|

4 |

СССР |

В66С1/12 |

1316969 |

15.06.87. |

Гордин Ж. Г. Жебелев Ю.К. |

Строповочное оборудование грузозахват-ное устройство |

Цель изобретения является повышение надежности. Для обеспечения наиболее рационального формирования стропа вокруг груза. |

|

5 |

Великобри-тания |

В6 66F |

02284193 |

05.31.1995. |

Peter Campbell |

Грузозахватное устройство |

Устройство предназначено для фиксации удлиненного элемента, например стойки подмостей, для его подъема и опускания в вертикальном положении. Устройство содержит трос с первым и вторым фиксирующими элементами, зацепляющимися с соответствующими концами стойки. Первый элемент содержит первое устройство, размещаемое на конце стойки, и направляющее устройство, удерживающее трос. Второй элемент имеет устройство, устанавливаемое на другом конце стойки и устройство для крепления троса. |

|

6 |

США |

6B 66C 1/22 |

05522633 |

06.04.1996. |

Massi Nathaniel |

Устройства для перемещения груза |

Устройство для подъема груза содержит центральную балку с первым и вторым концами. К верхней стороне у первого конца центральной балки присоединена первая поперечная балка, выступающая наружу за центральную балку. К верхней стороне у второго конца центральной балки присоединена вторая поперечная балка, выступающая наружу за центральную балку. К нижней стороне центральной балки присоединены поворотные рычаги, проходящие под первой и второй поперечными балками. Рычаги могут поворачиваться из положения, при котором они параллельны центральной балке, в положение, при котором они перпендикулярны ей. Устройство имеет механизмы для присоединения поворотных рычагов к первой и второй поперечным балкам. |

|

7 |

Япония |

5B 66C1/12 |

06039313 |

05.25.1994. |

ИНИЦ РОСПАТЕНТА |

Устройство для автоматической строповки длинномерных грузов |

Устройство содержит телескопическую траверсу, состоящую из неподвижной траверсы и подвижных брусьев, закрепленных на обоих концах траверсы с возможностью получения перемещения вдоль нее от своих приводных механизмов , каретки, прикрепленные к нижней части брусьев с возможностью получения перемещения вдоль них от своих приводных механизмов, автоматические строповочные механизмы, подвешенные к кареткам. Механизмы содержат привод механизма сведения подвесных рукоятей. Главные рычаги, одними своими концами опирающиеся с возможностью вращения на оси, параллельные траверсе. А другими концами шарнирно соединенные посредством осей с рукоятями. Тяги, одними своими концами шарнирно соединенные посредством осей, параллельных траверсе, с центральной частью рычагов, а другими концами шарнирно соединенные посредством осей, параллельных траверсе, с выходным звеном совершающим, вертикальное перемещение. Звенья, одними своими концами шарнирно соединенные посредством осей, параллельных траверсе, с приводом ниже места крепления рычагов, а другими концами шарнирно соединенные посредством осей, параллельных траверсе, с рукоятями, обеспечивая поддержание их в параллельном положении. Звенья содержат встроенную пружину и допускают возможность изменения своей длины, преодолевая сопротивление этой пружины. Между рукоятями перекинута стальная лента дугообразного профиля с крюком а на конце, которая выходит в горизонтальном направлении из отверстия в нижней боковой части рукояти и входит в отверстие в нижней боковой части рукояти. В рукояти в требуемом месте установлен строп с кольцом на конце, входящим в зацепление с крюком. Рукоять оснащена механизмом вытягивания стропа и выведения его из зацепления с крюком, а рукоять оснащена механизмом втягивания стропа после выведения его из зацепления с крюком |

Вывод

При проведении патентного поиска были рассмотрены технические решения по вопросу «Грузозахватные приспособления».

Изучение патентной информации показало, что данным вопросом занимаются в нашей стране, США, Великобритании. По остальным зарубежным странном аналогов не обнаружено. Зарубежные разработки направлены на совершенствования технологического процесса ( патент США № 05522633). Улучшения строповки и поднятия груза в вертикальное положение (патент Великобритания № 02284193).

Отечественные разработки направлены главным образам на совершенствования грузозахватного устройства (А/С СССР № 485945), повышения производительности (А/С СССР № 343938).

Наиболее приемлемым для использования является изобретение по А/С СССР № 559874 автора Радюкова М.В. № 559874. Для этого грузозахватные приспособления, ветви стропов которого, попарно соединены между собой уравнительными канатами. При подъеме в зависимости от стороны смещения передается через тот или иной канат на противоположную сторону блока обоймы с одной ветви стропа на другую, обеспечивая подъем опоры в ее установочном (монтажном) положении. Техническое решение по А/С СССР № 559874 позволяет сэкономить время установки железобетонных опор, позволяет повысить безопасность и удобства при строповки и перемещении изделий со смещенным центром тяжести. Данное техническое решение положено в основу дипломного проекта и может быть рекомендовано к применению в контактной сети (ЭЧ).

9 Безопасность и экологичность проекта

1 Задачи в области охраны труда и окружающей среды техника безопасности при работе крана

Работа по охране труда на предприятии предусматривает совместные действия работодателя, работников, соответствующих профсоюзных органов и иных уполномоченных работниками представительных органов по улучшению условий и охраны труда, предупреждению производственного травматизма и профессиональных заболеваний. Основными направлениями деятельности при организации работ по охране труда на предприятии являются:

- Образование соответствующих служб и возложение на должностных лиц обязанностей, необходимых для организации работы по предупреждению производственного травматизма, профессиональных заболеваний, создания благоприятных условий для работников.

- Создание органа управления охраной труда на предприятии. В соответствии со статьей 12 Федерального закона Российской Федерации об охране труда для организации работы по охране труда на предприятии создаются в случае необходимости службы охраны труда или привлекаются специалисты по охране труда на договорной основе.

- Обеспечение служб, производственных подразделений и должностных лиц предприятия законодательными и нормативными правовыми актами по охране труда. По всем производствам, участкам и видам работ (направлениям деятельности предприятия) должны быть нормативные правовые акты по охране труда, на основании которых обеспечивается безопасность труда работающих, разрабатываются инструкции по охране труда, стандарты предприятия системы безопасности труда.

- Планирование работ по охране труда и разработка мероприятий по

улучшению условий и охраны труда на предприятии. Включение мероприятий в коллективные договоры или соглашения по охране труда.

- Установление льгот и компенсаций за тяжелые работы и работы с вредными или опасными условиями труда, неустранимыми при современном техническом уровне производства и организации труда.

- Обеспечение работников специальной одеждой, специальной обувью, средствами индивидуальной защиты, лечебно-профилактическим питанием, необходимыми профилактическими средствами в соответствии с нормативными правовыми актами.

- Организация обучения и повторной проверки знаний по охране труда (безопасности труда) руководителей, специалистов и рабочих, обеспечение инструктирования работников в установленном порядке.

- Информирование работников о состоянии условий и охраны труда (статья 14 Федерального Закона Российской Федерации об охране труда).

9.1 Охрана труда при работе кранового оборудования,

техника безопасности

Главная задача организации технической эксплуатации гидравлического крана - создать такие условия, при которых применение гидравлического крана будет наиболее эффективно, характеристика будет изменяться наиболее медленно, а отказы будут происходить максимально редко.

Изготовление грузоподъёмных кранов должно производиться в полном соответствии с требованиями правил Госгортехнадзора, государственных стандартов, технических условий, конструкторской и технологической документации, утверждённых в установленном порядке.

Технические условия на изготовление кранов разрабатываются в соответствии с требованиями ГОСТ 2. 144-70, отраслевых стандартов и правил безопасности.

Инструкция по монтажу и эксплуатации крана должна содержать сведения, предусмотренные ГОСТ 2. 601-78 и правилами безопасности, а именно: периодичность и способы осмотра металлоконструкций; допуски на износ ответственных деталей; возможные механические повреждения металлоконструкций и способы их устранения; периодичность проверки приборов безопасности; указании по безопасности обслуживания и эксплуатации гидравлического крана, составленные с учётом его конструкции; перечень быстро изнашивающихся узлов и деталей.

Погрузочно-разгрузочные работы должны выполняться в соответствии с требованиями ГОСТ 12. 3. 009-76 «ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности» и Правилами по охране труда на автомобильном транспорте. Механизацию работ при складировании и транспортировании сырья, готовой продукции и отходов производства в соответствии с требованиями ГОСТ 12. 3. 009-76.

В целях обеспечения безопасного выполнения погрузочно-разгрузочных работ должны быть разработаны способы правильной строповки грузов. Грузовые кованные и штампованные крюки должны изготавливаться в соответствии с ГОСТ 2. 105-75 «Крюки кованные и штампованные. Технические условия».

Работа с гидравлическим краном производится, как правило, на малых оборотах двигателя. Увеличивать обороты двигателя следует только в случае особой необходимости. Управлять рычагами следует плавно, на малых оборотах двигателя, во избежание резких рывков в момент включения цилиндров. Особенно следует избегать рывков при управлении цилиндром поворота. Не следует доводить поворот стрелы ударом до упора. Водитель, управляющий краном, не должен стоять под стрелой.

В процессе эксплуатации крана необходимо внимательно следить за состоянием соединений шлангов и уплотнений. Течи и запотевания не допускаются. Резьбовые соединения должны быть затянуты до отказа. После работы необходимо тщательно очистить опорные диски выносных опор от грязи. Через каждые 1200-1500 часов работы крана производить смену рабочей жидкости в гидравлической системе крана. Смена рабочей жидкости производится также при переходе от летнего периода работы к зимнему и от зимнего к летнему. При заливке маслобака необходимо следить за чистотой масла и заливать его через сетчатый фильтр.

При нормальной работе гидропривода и цилиндра подъёма и опускания должны происходить плавно.

Для работы гидравлического кран должен быть закреплён за постоянным водителем, изучившим его устройство, правила эксплуатации и прошедший инструктаж по технике безопасности согласно ГОСТ 12. 004-79 «ССБТ. Организация обучения работающих безопасности труда. Общие положения». Оборудование, инструменты и приспособления должны отвечать требованиям безопасности согласно ГОСТ 12. 2003-74 ГОСТ 12. 2. 027-80 и Правилам по охране труда на автомобильном транспорте.

Рабочая площадка и гидравлического кран при работе в ночное время должны быть освещены.

Работа гидравлического крана на подмостах, перекрытиях, на краю откоса должны производиться с разрешения лиц, ответственных за эксплуатацию этих сооружений.

В гидравлического кране конструктивно объединяются элементы и системы, экстремальные режимы эксплуатации которых могут быть опасны с точки зрения возникновения загораний и пожаров. Пожары автотранспортных средств относят к особо тяжёлым авариям и часто приводят к человеческим жертвам. Одной из главных причин пожара является недостаточный учёт противопожарных требований. Пожар гидравлического крана может возникнуть от внутренних и внешних источников зажигания. К внутренним источникам зажигания относятся: искры как результат неисправности электрической системы, нагретые выше температуры паров горючих жидкостей, открытый огонь. Чтобы избежать это, необходимо заправлять машину топливом только при заглушённом двигателе и выключенном зажигании. К внешним: высокоинтенсивные потоки излучения, вызванные пожарами строений в местах хранения, открытый огонь при сварочных работах. Вероятность загорания автомобиля от внешних источников составляет 0,12....0,16%

Наиболее частыми причинами пожаров является неисправность топливной и электрических систем. Требования к конструкции топливной системы предъявляются в соответствии с ГОСТ 25. 478-82.

Средства пожаротушения предназначены для ликвидации загораний. Они должны отвечать следующим требованиям: обладать высокой огнетушащей способностью, предотвращать возможность повторного загорания, обеспечить тушение в труднодоступных местах, не быть токсичными.

К эксплуатации допускаются огнетушители в соответствии с ГОСТ 12. 2. 037-78 ССБТ. В гидравлическом кране установлен углекислотный огнетушитель, в котором огнегасящее вещество не является электропроводным ГОСТ 12. 1. 018-86 ССБТ.

Легкодоступные, находящиеся и движении части крана, которые могут

послужить причиной несчастного случая, должны быть закрыты прочно

укрепленными металлическими съемными ограждениями, допускающими

удобный осмотр смазку механизмов. Обязательно должны быть

ограждены:

а) зубчатые, цепные и червячные передачи;

б) соединительные муфты с выступающими болтами и шпонками, а также другие муфты, расположенные в местах прохода;

в) барабаны, расположенные вблизи рабочего места крановщика или в проходах; при этом ограждение барабанов не должно затруднять наблюдение за навивкой каната на барабан;

г) вал механизма передвижения крана мостового типа при частоте вращения 50 об/мин и более (при частоте вращения менее 50 об/мин этот вал должен быть огражден в месте расположения люка для выхода на галерею).

Ограждению подлежат также палы других механизмов грузоподъемных машин, если они расположены в местах, предназначенных для прохода обслуживающего персонала.

Неизолированные токоведущие части электрооборудования кранов (в том числе выключателей, подающих питание на троллеи или на питающий кабель), расположенные в местах, не исключающих возможность прикосновения к ним, должны быть ограждены.

Запрещается:

а) находиться под грузом и стрелой

б) производить стропальные работы без защитной каски

в) находиться на поворотной части кабины без разрешения крановщика

9.1.1 Расчёт устойчивости крана

Расчёт машины на устойчивость производится в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъёмных кранов»

Задачей расчёта является определение коэффициента грузовой и собственной устойчивости для следующих расчётных случаев:

- Грузовая устойчивость без учёта дополнительных нагрузок при расположении стрелы перпендикулярно продольной оси автомобиля (рис. 9.1).

К1 ≥ 1,4

- Грузовая устойчивость с учётом дополнительных нагрузок при расположении стрелы перпендикулярно продольной оси автомобиля (рис. 9.2)

К2 ≥ 1,15

- Грузовая устойчивость с учётом дополнительных нагрузок при расположении стрелы под углом 45° к продольной оси автомобиля (рис. 9.3)

К3 ≥ 1,15

- Собственная устойчивость крана при расположении стрелы вдоль продольной оси автомобиля (рис. 9.4).

К4 ≥ 1,15

При расчёте устойчивости крана учитываем, что кран может работать только на выносных опорах и что совмещение операций на кране недопустимо.

Расчёт грузовой устойчивости без учёта дополнительных нагрузок при расположении стрелы перпендикулярно продольной оси автомобиля.

Рисунок 9.1- Схема распределения нагрузок

GAO - масса автомобиля без учёта массы переднего и заднего моста и массы крана.

GAO = 18311-916-830*2-2140=13595 кг=135,95 кН

В=1,05 м - расстояние от оси автомобиля до оси аутригера.

G1 - масса кранового оборудования без учёта массы стрелы с гидроцилиндрами и крюковой обоймой.

G1=1625 кг=16,25 кН

l1 = 0 - расстояние от продольной оси автомобиля до оси крана.

G2 - масса стрелы, гидроцилиндров и крюковой обоймы.

G2 = 512кг = 5,15кН

l2 - расстояние от центра тяжести стрелы до ребра опрокидывания.

Q - грузоподъёмность крана

l - расстояние от центра тяжести груза до ребра опрокидывания.

L - расстояние от центра тяжести груза до оси вращения крана.

Расчёт сводим в табл. 9.1.

Таблица 9.1 Расчёт коэффициента К1

|

Вылет L, м параметры |

1,7 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,2 |

|

Q,т l, м l2, м K1 |

4 0,65 -0,3 7,8 |

4 0,95 -0,18 5,3 |

4 1,45 0,15 3,44 |

3,2 1,95 0,35 3,12 |

2,5 2,45 0,66 2,9 |

1,9 2,95 1 2,75 |

1,63 3,45 1,2 2,74 |

1,45 3,95 1,4 2,68 |

1,4 4,15 1,52 2,6 |

Расчёт грузовой устойчивости с учётом дополнительных нагрузок при расположении стрелы перпендикулярно продольной оси автомобиля.

Данные для расчёта принимаем из расчёта нагрузок с учётом одной операции - подъёма (опускания) стрелы.

G0 - общая масса крана со стрелой

G0= GАО+ G1+ G2=13595+1625+515=15735 кг=157,35 кН

α - угол наклона крана

α=3°; cosα = 0,99863

h1=1,7 м - высота центра тяжести крана

h - расстояние от головки стрелы до плоскости, проходящей через точки опорного контура.

d - расстояние от плоскости, проходящей через ось вращения крана параллельно жести груза.

а=L; а-b=1

Gпр - масса стрелы и стрелового оборудования, приведённая к оголовку стрелы

Gпр определяется по схеме

Рисунок 9.3- Схема распределения нагрузок

260 кг = 2,6 кН

д=9,81 м/с2 - ускорение силы тяжести

h - расстояние от головки стрелы до плоскости, проходящей через точки опорного контура.

t2 - время неустановившегося режима работы механизма изменения вылета стрелы (пуск, торможение)

t2 = 2с

V′ - скорость горизонтального перемещения оголовка стрелы.

V2″ - скорость вертикального перемещения оголовка стрелы.

Время опускания tоп=0,19 мин

Lш=0,76 м - ход штока

Vш = 4 м/мин - скорость штока

Угловая скорость стрелы

W = 5,7 мин

где rш=0,71 м - радиус вращения штока

W - сила давления ветра, действующего перпендикулярно ребру опрокидывания и параллельно плоскости, на которой установлен кран, на подветренную площадь груза.

W1 - то же на подветренную площадь крана

По ГОСТ 1451-74 сила давления ветра определяется по формуле

W = (Рс+Рд)*F

Где Рс - статическая составляющая давления ветра

Рд - динамическая составляющая давления ветра

F - наветренная площадь крана

Рс=q*К*С*П,

q=125 Па = 12,8 кг/м2=128 Па

К=1; С=1,2; П=1

q - динамическое давление ветра

Рс=1,2* 12,8=15,4 кг/м2=154 Па

Рд = 120 кг/м2 = 1200 Па

Наветренная площадь крана:

F1 = 11м2

W1=(15,4+120)* 11=1500 кг=15 кН

Наветренная площадь груза:

F1 = 5,6 м2

W1 = (15,4+120)*5,6= 1500 кг = 15 кН

ρ, ρ1 - расстояние от плоскости, проходящей через точки опорного контура, до центра приложения ветровой нагрузки.

ρ = 1,9 м

ρ1= h

Результаты расчётов сводим в табл. 9.2.

Таблица 9.2 Расчёт коэффициента К2

|

Вылет L, м параметры |

1,7 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,2 |

|

Q,т h, м l, м l1, м V2′, м/с V2″, м/с К2 |

4 7,8 0,65 -0,02 0,06 0,03 3,1 |

4 7,7 0,95 -0,01 0,05 0,032 2,1 |

4 7,5 1,45 0,01 0,04 0,021 1,35 |

3,2 7,1 1,95 0,015 0,034 0,022 1,3 |

2,5 6,8 2,45 0,02 0,027 0,025 1,2 |

1,9 6,3 2,95 0,03 0,025 0,03 1,25 |

1,63 5,6 3,45 0,045 0,023 0,04 1,3 |

1,45 4,5 3,95 0,05 0,02 0,07 1,4 |

1,4 3,1 4,15 0,052 0,019 0,1 1,5 |

Расчёт грузовой устойчивости с учётом дополнительных нагрузок при расположении стрелы под углом 45° к продольной оси автомобиля. (см. схему на рис. 9.4)

Q=L*соз45°=0,707 L

n=1 об/мин - число оборотов крана

Н - расстояние от головки стрелы до центра тяжести подвешенного груза

Н=h

t3 = 2 с - время неустановившегося режима работы механизма поворота крана.

Результаты расчётов сводим в табл. 9.3

Таблица 9.3 Расчёт коэффициента K3

|

Вылет L, м параметры |

1,7 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,2 |

|

|

Q,т l, м h, м а, м K3 |

4 -0,02 7.8 1,2 13 |

4 -0,01 7,7 1,41 5,4 |

4 0,01 7,5 1,76 2,7 |

3,2 0,015 7,1 2,12 2,3 |

2,5 0,02 6,8 2,47 2,05 |

1,9 0,03 6,3 2,82 2 |

1,63 0,045 5,6 3,18 2,06 |

1,45 0,05 4,5 3,53 2,2 |

1,4 0,052 3,1 3,66 2,4 |

|

Расчёт собственной устойчивости крана при расположении стрелы вдоль продольной оси автомобиля (рис. 9.4)

Расчёт производим для самого неблагоприятного положения:

Стрела поднята, L=1,7 м

в=2,628 м

l1=0,428 м

W2=(Рс+Рд)*F2=135,4*9 = 1140 кг = 11,4 кН - ветровая нагрузка

F2=9 м2 - наветренная площадь крана

Рс=15,4 кг/м2 - статическая составляющая давления ветра

Рд=120 кг/м2 - динамическая составляющая давления ветра

р2=2,2 м - расстояние от плоскости, проходящей через точки опорного контура, до центра приложения ветровой нагрузки.

Расчёты показывают, что при всех положениях крана коэффициент устойчивости находится в пределах допустимых норм, и следовательно, устойчивость крана обеспечена.

9.2 Экологическое право в строительстве

Экологическое право это отрасль права, которая регулирует общественные отношения в сфере взаимодействия общества и природы. Экологическое право является важным инструментом, которое государство использует в интересах рационального природопользования, охраны окружающей среды и обеспечения экологической безопасности.

Инженер-строитель должен знать правовые основы экологического законодательства Российской Федерации, уметь проводить свою деятельность в строгом соответствии с природоохранными законами и нормативно-правовыми актами, нести ответственность в случае несоблюдения этих законов и актов.

Система российского экологического законодательства включает пять уровней:

- Конституцию Российской Федерации;

- Федеральные законы и кодексы в области охраны окружающей среды;

- Указы и распоряжения президента по вопросам экологии и природопользования;

- Нормативные акты природоохранительных министерств;

- Нормативные решения органов местного самоуправления.

Конституция Российской Федерации провозглашает право каждого гражданина на благоприятную окружающую среду и в то же время обязывает его сохранять природу и окружающую среду, бережно относиться к природным богатствам, которые являются основой устойчивого развития, жизни и деятельности народов.

В природоресурсное законодательство входят различные Федеральные законы и кодексы: «О недрах» (1992), «О животном мире»

(1995), Земельный кодекс РФ (2001), Лесной кодекс (1997), Водный кодекс (1995) и др.

В природоохранительное законодательство входят следующие Федеральные законы и кодексы: «О санитарно-эпидемиологическом благополучии населения» (1999), «Об экологической экспертизе» (1995), «Об отходах производства и потребления» (1998), О защите населения и территорий от чрезвычайных ситуаций природного и техногенного характера» (1994) и др.

К этой группе источников экологического права относится и Градостроительный кодекс РФ (1998), который регулирует отношения в связи с градостроительным планированием, застройкой, благоустройством городских и сельских поселений.

Головным экологическим законом является Федеральный закон «Об охране окружающей среды» (2002), в котором определяются правовые основы государственной политики в области охраны окружающей среды. Законом регулируются отношения в сфере взаимодействия общества и природы, возникающие при осуществлении хозяйственной (в том числе строительной) деятельности.

Согласно данному закону от загрязнения, истощения, деградации, уничтожения и иного воздействия хозяйственной (в том числе строительной) деятельности должны охраняться следующие объекты окружающей среды:

-земли, ведра, почвы;