КУРСОВОЙ ПРОЕКТ

Расчет двигателя внутреннего сгорания

Аннотация

Пояснительная записка содержит 61страницу, в том числе 13 графиков, 13 таблиц, 2 источника, 2 приложения и 5 рисунков. Графическая часть выполнена на 3 листах формата А1.

В данном проекте произведен расчет карбюраторного, четырех цилиндрового двигателя внутреннего сгорания. Также произведен расчет геометрический расчет цилиндропоршневой группы и смазочной системы.

При расчете была четко выражена взаимосвязь теплового и динамического расчета. По результатам расчета двигатель является более мощным и экономически выгодным по сравнению с прототипом вследствие неправильно выбранных геометрических параметров КШМ.

Содержание

Введение...................................................................................................................7

Тепловой и динамический расчеты двигателя.....................................................8

1 Тепловой расчет рабочего цикла........................................................................8

1.1 Рабочее тело и его свойства.............................................................................8

1.1.1 Топливо............................................................................................................8

1.1.2 Горючая смесь.................................................................................................8

1.1.3 Продукты сгорания.........................................................................................9

1.2 Процесс впуска................................................................................................10

1.2.1 Давление и температура окружающей среды............................................10

1.2.2 Давление и температура остаточных газов................................................10

1.2.3 Степень подогрева заряда............................................................................10

1.4.2 Давление в конце впуска.............................................................................11

1.2.5 Коэффициент и количество остаточных газов..........................................11

1.2.6 Температура в конце впуска........................................................................11

1.2.7 Коэффициент наполнения...........................................................................12

1.3 Процесс сжатия................................................................................................12

1.3.1 Показатель политропы сжатия....................................................................12

1.3.2 Давление и температура конца процесса сжатия......................................12

1.3.3 Средняя мольная теплоемкость рабочей смеси в конце сжатия..............13

1.4 Процесс сгорания............................................................................................14

1.4.1 Коэффициент молекулярного изменения рабочей смеси.........................14

1.4.2 Температура конца видимого сгорания.....................................................14

1.4.3 Степень повышения давления цикла..........................................................15

1.4.4 Степень предварительного расширения.....................................................15

1.4.5 Максимальное давление сгорания..............................................................15

1.5 Процесс расширения.......................................................................................16

1.5.1 Показатель политропы расширения...........................................................16

1.5.1 Давление и температура конца процесса расширения.............................16

1.6 Проверка точности выбора температуры остаточных газов.......................17

1.7 Индикаторные показатели рабочего цикла...................................................17

1.7.1 Среднее индикаторное давление.................................................................17

1.7.2 Индикаторный КПД.....................................................................................17

1.7.3 Индикаторный удельный расход топлива..................................................18

1.8 Эффективные показатели двигателя.............................................................18

1.8.1 Давление механических потерь..................................................................18

2.8.2 Среднее эффективное давление..................................................................18

1.8.3 Механический КПД......................................................................................18

1.8.4 Эффективный КПД.......................................................................................19

1.8.5 Эффективный удельный расход топлива...................................................19

1.9 Основные параметры и показатели двигателя..............................................20

1.10 Оценка надежности двигателя.....................................................................21

1.11 Тепловой баланс............................................................................................22

1.12 Построение индикаторной диаграммы........................................................24

2 Расчет внешней скоростной характеристики..................................................27

3 Динамический расчет КШМ..............................................................................33

3.1 Расчет силовых факторов, действующих в КШМ........................................33

3.2 Построение графиков сил и моментов..........................................................37

Расчет деталей на прочность................................................................................38

4.1 Поршень...........................................................................................................38

4.1.1 Днище поршня..............................................................................................40

4.1.2 Головка поршня............................................................................................40

4.1.3 Юбка поршня................................................................................................42

4.2 Поршневое кольцо...........................................................................................42

4.3 Шатун...............................................................................................................46

4.3.1 Поршневая головка......................................................................................48

4.3.2 Кривошипная головка..................................................................................49

4.3.3 Стержень шатуна..........................................................................................50

Расчет смазочной системы………………...........................................................52

5.1 Емкость смазочной системы………………..................................................52

5.2 Масляный насос...............................................................................................52

5.3 Центрифуга…………......................................................................................54

5.4 Масляный радиатор.........................................................................................56

Приложение А........................................................................................................58

Приложение В........................................................................................................59

Заключение.............................................................................................................60

Список использованных источников...................................................................62

Введение

Двигатель является одной из самых главных частей автомобиля. От его характеристик зависят динамические и эксплуатационные качества автомобиля. В современном мире насчитывается около десятка различных двигателей, различимых по виду используемого топлива, кинематической схеме, типу смесеобразования, способу зажигания и т.д. Уже более 200 лет двигатель внутреннего сгорания не изменяет принципа своего действия. Он основан на последовательном преобразовании химической энергии топлива в тепловую в процессе его сгорания (окисления), а затем в механическую работу во время хода расширения рабочего органа (чаще всего поршня двигателя). Причем, чем быстрее происходит сгорание, тем продолжительнее "полезный" рабочий ход поршня и тем полнее выделившаяся теплота преобразуется в механическую работу, а значит выше КПД двигателя и его мощность.

Одновременно существует большое число ограничений на возможную скорость сгорания, связанных, главным образом, с защитой от перегрузки деталей двигателя в механическом и тепловом отношении. При этом важно четко представлять механизм процессов, происходящих в двигателе, уметь анализировать факторы, влияющие на работу двигателя.

Целью данного курсового проектирования является расчет проектируемого автомобильного двигателя.

Объектом данного курсового проекта является двигатель внутреннего сгорания карбюраторный с жидкостным охлаждением. В ходе выполнения проекта выполнены:

- тепловой и динамический расчеты, расчет внешней скоростной характеристики двигателя;

- расчеты основных деталей двигателя;

- расчет смазочной системы;

- конструкторский расчет двигателя.

1 Тепловой расчет рабочего цикла

1.1 Рабочее тело и его свойства

1.1.1 Топливо

Топливом для рассчитываемого двигателя служит бензин по ГОСТ 2084-77 марки АИ-95. Элементный состав топлива: С=0,855, Н=0,145, О=0.

Низшая теплота сгорания HUв кДж/кгопределяется по формуле Д.И. Менделеева:

кДж/кг.

где Sи W – массовые доли серы и влаги в топливе.

В расчетах принимается S = 0, W = 0.

1.1.2 Горючая смесь

Для приготовления рабочей смеси используется топливо и воздух. Для полного сгорания топлива необходимо определенное количество воздуха, которое называется теоретически необходимым, и определяется по элементарному составу топлива l0 в кгвозд/кг топл:

.

или в L0кмольвозд/кг топл:

В зависимости от условий работы двигателя на каждую единицу топлива приходится количество воздуха, большее или меньшее теоретически необходимого. Отношение действительного количества воздуха, участвующего в сгорании 1 кг топлива, к теоретическому количеству воздуха называется коэффициентом избытка воздуха α.

Значение коэффициента α зависит от типа смесеобразования, условий воспламенения и сгорания топлива, а также от режима работы двигателя.

Исходя из выше перечисленных условий принимаем α = 0,9.

Действительное количество воздуха L в кмольвозд/кг топл определяется по формуле:

.

Количество горючей смеси M1 в кмольгор.см/кг топл определяется по формуле:

,

где mT = 120 - молекулярная масса паров топлива, кг/кмоль.

1.1.3 Продукты сгорания

При неполном сгорании топлива продукты сгорания представляют собой смесь углекислого газа СО2, водяного пара Н2О, оксида углерода СО, свободного водорода Н2 и азота N2.

Общее количество продуктов М2 неполного сгорания в кмольпр.сг/кг топл определяется по формуле

.

Количество отдельных составляющих продуктов сгорания в кмольпр.сг/кг топл определяется по следующим формулам:

,

где k – константа, зависящая от отношения количества водорода и оксида углерода в продуктах сгорания, примем k= 0,5.

Изменение количества молей рабочего тела при сгорании в ΔMв кмольраб.тела/кг топл определяется по формуле

.

Относительное изменение количества молей при сгорании горючей смеси характеризуется химическим коэффициентом молекулярного изменения горючей смеси µ0, который определяется по формуле

.

1.2 Процесс впуска

За период процесса впуска осуществляется наполнение цилиндра свежим зарядом.

1.2.1 Давление и температура окружающей среды

Принимаются стандартные значения атмосферного давления и температуры в нормальных (стандартных) условиях: p0=0.1 МПа иT0=293 К.

1.2.2. Давление и температура остаточных газов

Для двигателей без наддува давление остаточных газов prв МПа принимают равным

.

В зависимости от типа двигателя, степени сжатия, частоты вращения и коэффициента избытка воздуха выбираются значения температуры остаточных газов Tr=1000 K.

1.2.3 Степень подогрева заряда

Для данного двигателя примем ΔТ = 20 К.

1.2.4 Давление в конце впуска

Величина давления в конце впуска pa в МПа определяется по формуле

,

где Δpa – потери давления во впускном трубопроводе, МПа.

Потери давления во впускном трубопроводе Δpв МПа определяется по формуле

примем ;

Плотность заряда на впуске ρk в кг/м3 определяется по формуле

,

где Rв – удельная газовая постоянная воздуха, Rв =287Дж/(кг·град).

.

1.2.5 Коэффициент и количество остаточных газов

Коэффициент остаточных газов γrдля четырехтактных двигателей внутреннего сгорания определяется по формуле

.

Количество остаточных газов Mr в кмольост.газов/кг топл определяется по формуле

.

1.2.6 Температура в конце впуска

Температура в конце впуска Та в градусах Кельвина (К) определяется по формуле

1.2.7 Коэффициент наполнения

Для четырехтактных двигателей без учета продувки и дозарядки коэффициент наполнения ηνопределяется по формуле

Рассчитанные параметры процесса впуска сводим в таблицу 1.

Таблица 1 – Значения параметров процесса впуска

|

Тип двигателя |

Параметры |

|||

|

pa, МПа |

γr |

Ta, К |

ην |

|

|

Карбюраторный |

0,080...0,095 |

0,04...0,10 |

340...370 |

0,70...0,90 |

|

Рассчитываемый двигатель |

0,0806 |

0,0496 |

345,52 |

0,73 |

1.3 Процесс сжатия

1.3.1 Показатель политропы сжатия

Средний показатель адиабаты сжатия k1

Показатель политропы сжатия n1

1.3.2 Давление и температура конца процесса сжатия

Давление pc в МПа температура Tc в градусах Кельвина (К) в конце процесса сжатия

1.3.3 Средняя мольная теплоемкость рабочей смеси в конце сжатия

Температура конца процесса сжатия tcв градусах Цельсия(0С):

Средняя мольная теплоемкость свежей смеси в конце сжатия:

Средняя мольная теплоемкость остаточных газов в конце сжатия:

Средняя мольная теплоемкость рабочей смеси:

Рассчитанные параметры процесса сжатия сводим в таблицу 2

Таблица 2 – Значения параметров процесса сжатия

|

Тип двигателя |

Параметры |

||

|

n1 |

pc, МПа |

Tc, К |

|

|

Карбюраторный |

1,34..1,38 |

0,9..2,0 |

600..800 |

|

Рассчитываемый двигатель |

1,3646 |

1,7419 |

785,2943 |

1.4 Процесс сгорания

1.4.1 Коэффициент молекулярного изменения рабочей смеси

1.4.2 Температура конца видимого сгорания

Температура газа Tz в конце видимого сгорания определяется с использованием решения уравнения сгорания, которое имеет вид:

,

где ΔHu – потеря теплоты вследствие химической неполноты сгорания, кДж/кг:

–средняя мольная теплоемкость продуктов сгорания при постоянном объеме, кДж/(кмоль·град):

Уравнение сгорания:

Получаем квадратное уравнение вида:

Температура tzконца видимого сгорания в градусах Цельсия (0С):

Температура Tzв градусах Кельвина (К):

1.4.3 Степень повышения давления цикла

1.4.4 Степень предварительного расширения

Степень предварительного расширения для карбюраторных двигателей ρ = 1.

1.4.5 Максимальное давление сгорания

Величина максимального давления pzв МПа в конце сгорания определяется по формуле:

Рассчитанные параметры процесса сгорания сводим в таблицу 3

Таблица 3 – Значения параметров процесса сгорания

|

Тип двигателя |

Параметры |

|||

|

λ |

ρ |

pz, МПа |

Tz, К |

|

|

Карбюраторный |

3,2...4,2 |

1 |

3,5...7,5 |

2400...3100 |

|

Рассчитываемый двигатель |

3,942 |

1 |

6.866 |

|

1.5 Процесс расширения

1.5.1 Показатель политропы расширения

Средний показатель адиабаты расширения:

Показатель политропы расширения:

1.5.2 Давление и температура конца процесса расширения

Давление pbв МПа и температура Tbв градусах Кельвина (К) в конце процесса расширения

Рассчитанные параметры процесса расширения сводим в таблицу 4

Таблица 4 – Значения параметров процесса расширения

|

Тип двигателя |

Параметры |

||

|

n2 |

pb, МПа |

Tb, К |

|

|

Карбюраторный |

1,23...1,30 |

0,35...0,6 |

1200...1700 |

|

Рассчитываемый двигатель |

1,255 |

0,4067 |

1616,185 |

1.6 Проверка точности выбора температуры остаточных газов

Расчетное значение температуры остаточных газов Tr в градусах Кельвина (0К)

Расхождение между принятой величиной Tr и рассчитанной Trрасч

1.7 Индикаторные показатели рабочего цикла

1.7.1 Среднее индикаторное давление

Среднее теоретическое индикаторное давление pi|в МПа

Коэффициент полноты индикаторной диаграммы принимаем φu = 0,94

Среднее индикаторное давление действительного цикла piв МПа

1.7.2 Индикаторный КПД

Индикаторный КПД

1.7.3 Индикаторный удельный расход топлива

Индикаторный удельный расход топлива giв г/(кВт·ч) определяется по формуле

Рассчитанные индикаторные показатели двигателя сводим в таблицу 5

Таблица 5 – Значения индикаторных показателей двигателя

|

Тип двигателя |

Параметры |

||

|

pi, МПа |

ηi |

gi, г/(кВт·ч) |

|

|

Карбюраторный |

0,6...1,4 |

0,3...0,4 |

210...275 |

|

Рассчитываемый двигатель |

1.004 |

0.355 |

230.661 |

1.8 Эффективные показатели двигателя

Эффективные показатели характеризуют работу двигателя и отличаются от индикаторных показателей на величину механических потерь.

1.8.1 Давление механических потерь

Принимаем: экспериментальные коэффициенты aM = 0.034и bM = 0.0113; средняя скорость поршня νп.ср. = 12.95 м/с.

Давление механических потерь pMв МПа

1.8.2 Среднее эффективное давление

Среднее эффективное давление pe в МПа

1.8.3 Механический КПД

Механический КПД ηМ определяется по формуле

1.8.4 Эффективный КПД

Отношение количества теплоты, эквивалентной полезной работе на валу двигателя, к общему количеству теплоты, внесенной в двигатель с топливом, называется эффективным КПД ηе, который определяется по формуле:

1.8.5 Эффективный удельный расход топлива

Эффективный удельный расход топлива gе в г/(кВт·ч) определяется по формуле:

Рассчитанные эффективные показатели двигателя сводим в таблицу 6.

Таблица 6 – Значения эффективных показателей двигателя

|

Тип двигателя |

Параметры |

|||

|

pе, МПа |

ηе |

ηМ |

gе, г/(кВт·ч) |

|

|

Карбюраторный |

0,6...1,1 |

0,23...0,38 |

0,75...0,92 |

230...310 |

|

Рассчитываемый двигатель |

0,824 |

0,291 |

0,82 |

281.141 |

1.9 Основные параметры и показатели двигателя

Рабочий объем цилиндра Vhв дм3 определяется по формуле:

где τ – коэффициент тактности рабочего процесса двигателя, для четырехтактного процесса τ=4.

Примем отношение линейных размеров цилиндра S/D = 0.87

Диметр цилиндра в мм определяется по формуле:

Ход поршня двигателя S в мм определяется по формуле:

Полученные значения округляем в большую сторону до четного числа:D = 82мм; S = 70 мм.

Окончательная средняя скорость поршня νп.ср. в м/с:

Ошибка выбора:

Рабочий объем одного цилиндра Vh в дм3 определяется по формуле:

Литраж двигателя Vл в дм3 определяется по формуле:

Объем камеры сгорания Vc в дм3 определяется по формуле :

Полный объем цилиндра Vа в дм3 определяется по формуле:

Мощность двигателя Ne к кВт определяется по формуле:

Поршневая мощность двигателя Nп в кВт/дм3 определяется по формуле:

Эффективный крутящий момент Ме в Н·м определяется по формуле:

Часовой расход топлива GTв кг/ч определяется по формуле:

Принимаем удельную массу V-образного двигателя Муд = 1.3 кг/кВт;

Масса двигателя mдв в кг определяется по формуле:

1.10 Оценка надежности двигателя

Критерий Б.Я. Гинцбурга:

Критерий А.К. Костина:

Двигатель надежен.

1.11 Тепловой баланс

Для анализа характера теплоиспользования и путей его улучшения при расчете двигателя определяются составляющие теплового баланса.

Общее количество теплоты Q0в Дж/с определяется по формуле:

Теплота Qe, эквивалентная эффективной работе, в Дж/с определяется по формуле:

Принимаем c = 0.47 и m =0.65, тогда теплота Qохл, отданная охлаждающей среде, в Дж/с определяется по формуле:

Теплота Qr, унесенная из двигателя с отработавшими газами, в Дж/с определяется по формуле:

Теплота Qн.с., потерянная при неполном сгорании топлива, в Дж/с определяется по формуле:

Неучтенные потери теплоты Qост в Дж/с определяются по формуле:

Тепловой баланс в процентах от всего количества введенной теплоты:

Рассчитанные показатели теплового баланса сводим в таблицу 7.

Таблица 7 – Значения теплового баланса в процентах.

|

Тип двигателя |

Составляющие теплового баланса в процентах |

||||

|

qe |

qохл |

qr |

qн.с. |

qост |

|

|

Карбюраторный |

23...38 |

24...32 |

30...55 |

0...21 |

3...10 |

|

Рассчитываемый двигатель |

29.15 |

31.87 |

17.76 |

14.11 |

7.11 |

1.12 Построение индикаторной диаграммы

Индикаторная диаграмма – графическая зависимость давления газа в цилиндре от надпоршневого объема, либо перемещения поршня или угла поворота коленчатого вала.

Масштаб хода поршня µS = 1.

Отрезок, соответствующий рабочему объему цилиндра в мм:

Отрезок, соответствующий полному объему цилиндра в мм:

Построение политропы сжатия и расширения проводится аналитическим методом.

Для политропы сжатия определяется давление рхв МПа по формуле:

Аналогично для политропы расширения определяется давление рх в МПа по формуле:

Абсцисса расчетной точки ОХ в мм определяется по формуле:

где АХ – перемещение поршня в мм, определяемое по формуле:

где λ – отношение радиуса кривошипа R к длине шатуна Lш, примем λ = 0,24;

α – угол поворота коленчатого вала.

Результаты расчетов политроп сжатия и расширения сводим в таблицу 8.

Таблица 8 – Результаты расчета политроп сжатия и расширения.

|

α |

OX |

pz |

α |

OX |

pz |

|

0 |

8,2353 |

0,105 |

370 |

8,8936 |

6,8668 |

|

10 |

8,8936 |

0,0978 |

380 |

10,837 |

4,8647 |

|

20 |

10,8373 |

0,0968 |

390 |

13,974 |

3,5354 |

|

30 |

13,9744 |

0,0806 |

400 |

18,1590 |

2,5446 |

|

40 |

18,159 |

0,0806 |

410 |

23,2023 |

1,8706 |

|

50 |

23,2024 |

0,0806 |

420 |

28,8852 |

1,4208 |

|

60 |

28,8853 |

0,0806 |

430 |

34,9732 |

1,1175 |

|

70 |

34,9733 |

0,0806 |

440 |

41,230 |

0,9089 |

|

80 |

41,2309 |

0,0806 |

450 |

47,4352 |

0,7622 |

|

90 |

47,4352 |

0,0806 |

460 |

53,3863 |

0,6571 |

|

100 |

53,3863 |

0,0806 |

470 |

58,9146 |

0,5806 |

|

110 |

58,9147 |

0,0806 |

480 |

63,8852 |

0,524 |

|

120 |

63,8853 |

0,0806 |

490 |

68,1975 |

0,4832 |

|

130 |

68,1975 |

0,0806 |

500 |

71,7821 |

0,4531 |

|

140 |

71,7822 |

0,0806 |

510 |

74,5961 |

0,45 |

|

150 |

74,5962 |

0,0806 |

520 |

76,6158 |

0,4 |

|

160 |

76,6158 |

0,0806 |

530 |

77,8302 |

0,35 |

|

170 |

77,8302 |

0,0806 |

540 |

78,2352 |

0,3 |

|

180 |

78,2353 |

0,0806 |

550 |

77,8302 |

0,25 |

|

190 |

77,8302 |

0,0812 |

560 |

76,6158 |

0,2 |

|

200 |

76,6158 |

0,083 |

570 |

74,5961 |

0,18 |

|

210 |

74,5962 |

0,0861 |

580 |

71,7821 |

0,15 |

|

220 |

71,7822 |

0,0907 |

590 |

68,1975 |

0,13 |

|

230 |

68,1975 |

0,0973 |

600 |

63,8852 |

0,105 |

|

240 |

63,8853 |

0,1063 |

610 |

58,9146 |

0,105 |

|

250 |

58,9146 |

0,1188 |

620 |

53,3863 |

0,105 |

|

260 |

53,3863 |

0,1359 |

630 |

47,4352 |

0,105 |

|

270 |

47,4353 |

0,1596 |

640 |

41,230 |

0,105 |

|

280 |

41,2309 |

0,193 |

650 |

34,9732 |

0,105 |

|

290 |

34,9733 |

0,2420 |

660 |

28,8852 |

0,105 |

|

300 |

28,8853 |

0,3142 |

670 |

23,2023 |

0,105 |

|

310 |

23,2023 |

0,4237 |

680 |

18,1590 |

0,105 |

|

320 |

18,1590 |

0,5920 |

690 |

13,9744 |

0,105 |

|

330 |

13,9744 |

0,846 |

700 |

10,8373 |

0,105 |

|

340 |

10,8373 |

1,1975 |

710 |

8,89366 |

0,105 |

|

350 |

8,8936 |

2 |

720 |

8,23529 |

0,105 |

|

360 |

8,2352 |

4 |

2 Расчет внешней скоростной характеристики

Минимальная частота вращения коленчатого вала nmin = 600 мин-1, максимальная частота nmax = 5550 мин-1.

Номинальная мощность двигателя Ne = 56,325 кВт.

Удельный расход топлива при номинальной мощности ge = 281,14 г/кВт·ч.

Частота вращения при Ne: n = 5550 мин-1.

Значения коэффициентов для карбюраторного двигателя: c1 = 1,c2 = 1, c3 = 1.2, c4 = 1, c5 = 0.8.

Зависимости эффективной мощности Nexв кВт:

Зависимости эффективногоудельного расходаgexв г/кВт·ч:

Зависимость среднего эффективного давления pex в МПа:

Зависимость эффективного крутящего момента Mex в Н·м:

Зависимость часового расхода топлива GTxв кг/ч:

Зависимость давления механических потерь pmx в МПа:

Зависимость среднего индикаторного давления pixв МПа:

Зависимость мощности механических потерьNmxв кВт:

Зависимость индикаторной мощности Nix в кВт:

Зависимость индикаторного крутящего момента Mix в Н·м:

Зависимость индикаторного удельного расхода топлива gixв г/(кВт·ч):

Коэффициент избытка воздуха при минимальной частоте:

αnmin = 0,85·αn = 0.85·0.9 = 0.765

Закон изменения принимаем:

Зависимость коэффициента наполнения:

Максимальное значение среднего эффективного давления pe.maxв МПа:

Частота соответствующая pe.max в мин-1:

Максимальное значение эффективного крутящего момента Me.maxв Н·м:

При частоте nMв мин-1:

Минимальное значение эффективного удельного расхода топлива ge.minв г/(кВт·ч):

При частоте ngв мин-1:

Результаты расчетов ВСХ сводим в таблицу 9. По данным расчетов строятся графики.

Таблица 9 – Результаты расчетов ВСХ.

|

n x |

N ex |

g ex |

p ex |

M ex |

G Tx |

p Mx |

p ix |

N Mx |

N ix |

M ix |

g ix |

α x |

η Vx |

|

600 |

6,676 |

309,60 |

0,903 |

106,312 |

2,067 |

0,050 |

0,953 |

0,368 |

7,045 |

112,174 |

293,424 |

0,765 |

0,748 |

|

950 |

11,009 |

295,83 |

0,941 |

110,719 |

3,257 |

0,059 |

1,000 |

0,691 |

11,700 |

117,667 |

278,366 |

0,775 |

0,753 |

|

1250 |

14,900 |

285,45 |

0,968 |

113,882 |

4,253 |

0,067 |

1,035 |

1,031 |

15,930 |

121,761 |

266,986 |

0,783 |

0,755 |

|

1550 |

18,897 |

276,39 |

0,990 |

116,479 |

5,223 |

0,075 |

1,065 |

1,429 |

20,326 |

125,289 |

256,960 |

0,791 |

0,756 |

|

1850 |

22,947 |

268,64 |

1,007 |

118,510 |

6,165 |

0,083 |

1,090 |

1,886 |

24,833 |

128,250 |

248,242 |

0,799 |

0,755 |

|

2150 |

26,998 |

262,21 |

1,020 |

119,973 |

7,079 |

0,091 |

1,110 |

2,401 |

29,399 |

130,645 |

240,793 |

0,807 |

0,754 |

|

2450 |

30,995 |

257,09 |

1,027 |

120,870 |

7,969 |

0,099 |

1,126 |

2,975 |

33,970 |

132,473 |

234,574 |

0,815 |

0,752 |

|

2750 |

34,886 |

253,28 |

1,030 |

121,201 |

8,836 |

0,107 |

1,137 |

3,607 |

38,493 |

133,734 |

229,548 |

0,824 |

0,751 |

|

3050 |

38,616 |

250,79 |

1,028 |

120,965 |

9,685 |

0,114 |

1,142 |

4,298 |

42,914 |

134,428 |

225,675 |

0,832 |

0,749 |

|

3350 |

42,133 |

249,61 |

1,021 |

120,162 |

10,517 |

0,122 |

1,144 |

5,047 |

47,180 |

134,557 |

222,912 |

0,840 |

0,748 |

|

3650 |

45,383 |

249,75 |

1,010 |

118,793 |

11,334 |

0,130 |

1,140 |

5,855 |

51,238 |

134,118 |

221,214 |

0,848 |

0,747 |

|

3950 |

48,313 |

251,20 |

0,993 |

116,857 |

12,136 |

0,138 |

1,131 |

6,721 |

55,033 |

133,113 |

220,526 |

0,856 |

0,746 |

|

4250 |

50,869 |

253,96 |

0,972 |

114,354 |

12,919 |

0,146 |

1,118 |

7,645 |

58,514 |

131,541 |

220,786 |

0,865 |

0,745 |

|

4550 |

52,998 |

258,04 |

0,946 |

111,285 |

13,676 |

0,154 |

1,100 |

8,628 |

61,626 |

129,403 |

221,920 |

0,873 |

0,744 |

|

4850 |

54,646 |

263,44 |

0,915 |

107,649 |

14,396 |

0,162 |

1,077 |

9,670 |

64,316 |

126,698 |

223,836 |

0,881 |

0,742 |

|

5150 |

55,761 |

270,15 |

0,879 |

103,447 |

15,064 |

0,170 |

1,049 |

10,769 |

66,531 |

123,426 |

226,422 |

0,889 |

0,738 |

|

5450 |

56,289 |

278,17 |

0,839 |

98,678 |

15,658 |

0,178 |

1,016 |

11,928 |

68,217 |

119,588 |

229,536 |

0,897 |

0,731 |

|

5550 |

56,325 |

281,14 |

0,824 |

96,962 |

15,835 |

0,180 |

1,004 |

12,327 |

68,652 |

118,182 |

230,661 |

0,900 |

0,728 |

Рисунок 1, лист 1

Рисунок 1, лист 2

3 Динамический расчет кривошипно-шатунного механизма двигателя

3.1 Расчет силовых факторов, действующих в кривошипно-шатунном механизме

Сила давления газов ΔРг в Н в определяется по формуле:

Площадь поршня Fп в м2 определяется по формуле:

Удельная масса поршня из алюминиевого сплава:mп| = 120 кг/м2.

Масса поршня кг:

Удельная масса шатуна: mш| = 150 кг/м2.

Масса шатуна кг:

Часть массы шатуна, отнесенная к поступательно движущимся массам, кг:

Масса частей кривошипно-шатунного механизма, совершающих возвратно-поступательное движение, кг:

Радиус кривошипа R = 0.5·S = 0.035м.

Угловая скорость коленчатого вала:

Часть массы шатуна, отнесенная к вращающимся массам, кг:

Центробежная сила инерции вращающейся части шатуна в Н:

Сила давления газов в Н:

Сила инерции возвратно-поступательно движущихся масс в Н:

Суммарная сила, действующая на поршневой палец в Н:

Угол отклонения оси шатуна от оси цилиндра:

Суммарная сила, действующая вдоль шатуна в Н:

Суммарная нормальная (боковая) сила, направленная перпендикулярно оси цилиндра в Н:

Суммарная радиальная сила, направленная по радиусу кривошипа в Н:

Суммарная тангенциальная сила, направленная перпендикулярно к радиусу кривошипа в Н:

Результирующая сила, действующая на шатунную шейку в Н:

Результаты расчетов сил , , , , N, K, T, сводим в таблицу10.

Таблица 10 – Результаты расчетов сил, действующих в КШМ.

|

α |

ΔP г |

P j |

P |

N |

S ш |

K |

T |

R шш |

|

0 |

26,392 |

-12175,040 |

-12148,648 |

0,000 |

-12148,648 |

-12148,64 |

0,000 |

19161,920 |

|

10 |

-11,612 |

-11883,762 |

-11895,374 |

-496,177 |

-11905,718 |

-11628,49 |

-2554,250 |

18815,943 |

|

20 |

-16,891 |

-11031,601 |

-11048,491 |

-909,984 |

-11085,902 |

-10070,95 |

-4633,912 |

17701,522 |

|

30 |

-102,000 |

-9681,370 |

-9783,370 |

-1182,55 |

-9854,581 |

-7881,372 |

-5915,803 |

16026,452 |

|

40 |

-102,000 |

-7930,664 |

-8032,664 |

-1254,20 |

-8129,989 |

-5347,190 |

-6124,074 |

13794,394 |

|

50 |

-102,000 |

-5902,067 |

-6004,067 |

-1122,99 |

-6108,186 |

-2999,077 |

-5321,229 |

11338,545 |

|

60 |

-102,000 |

-3731,061 |

-3833,061 |

-814,474 |

-3918,638 |

-1211,176 |

-3726,765 |

9029,414 |

|

70 |

-102,000 |

-1553,000 |

-1655,000 |

-383,116 |

-1698,765 |

-206,032 |

-1686,225 |

7413,616 |

|

80 |

-102,000 |

509,369 |

407,369 |

99,091 |

419,247 |

-26,846 |

418,387 |

7052,540 |

|

90 |

-102,000 |

2356,459 |

2254,459 |

557,360 |

2322,334 |

-557,360 |

2254,459 |

7899,181 |

|

100 |

-102,000 |

3919,326 |

3817,326 |

928,548 |

3928,636 |

-1577,313 |

3598,091 |

9313,668 |

|

110 |

-102,000 |

5163,305 |

5061,305 |

1171,642 |

5195,147 |

-2832,051 |

4355,346 |

10765,660 |

|

120 |

-102,000 |

6087,520 |

5985,520 |

1271,842 |

6119,153 |

-4094,207 |

4547,691 |

12002,399 |

|

130 |

-102,000 |

6720,457 |

6618,457 |

1237,909 |

6733,230 |

-5202,555 |

4274,320 |

12942,034 |

|

140 |

-102,000 |

7112,274 |

7010,274 |

1094,571 |

7095,212 |

-6073,758 |

3667,627 |

13591,242 |

|

150 |

-102,000 |

7324,911 |

7222,910 |

873,058 |

7275,484 |

-6691,753 |

2855,365 |

13999,315 |

|

160 |

-102,000 |

7421,295 |

7319,295 |

602,837 |

7344,079 |

-7084,070 |

1936,864 |

14229,775 |

|

170 |

-102,000 |

7455,067 |

7353,067 |

306,710 |

7359,461 |

-7294,617 |

974,797 |

14341,057 |

|

180 |

-102,000 |

7462,121 |

7360,121 |

0,000 |

7360,121 |

-7360,121 |

0,000 |

14373,393 |

|

190 |

-98,973 |

7455,067 |

7356,094 |

-306,836 |

7362,491 |

-7297,620 |

-975,198 |

14344,080 |

|

200 |

-89,670 |

7421,295 |

7331,626 |

-603,853 |

7356,451 |

-7096,004 |

-1940,127 |

14242,043 |

|

210 |

-73,401 |

7324,911 |

7251,510 |

-876,515 |

7304,291 |

-6718,249 |

-2866,671 |

14027,561 |

|

220 |

-48,917 |

7112,274 |

7063,357 |

-1102,86 |

7148,938 |

-6119,750 |

-3695,399 |

13643,029 |

|

230 |

-14,238 |

6720,457 |

6706,219 |

-1254,32 |

6822,514 |

-5271,542 |

-4330,998 |

13025,905 |

|

240 |

33,646 |

6087,520 |

6121,167 |

-1300,65 |

6257,828 |

-4186,992 |

-4650,753 |

12127,466 |

|

250 |

99,271 |

5163,305 |

5262,576 |

-1218,23 |

5401,741 |

-2944,673 |

-4528,544 |

10939,304 |

|

260 |

189,531 |

3919,326 |

4108,857 |

-999,462 |

4228,668 |

-1697,773 |

-3872,879 |

9533,179 |

|

270 |

315,088 |

2356,459 |

2671,547 |

-660,475 |

2751,979 |

-660,475 |

-2671,547 |

8125,488 |

|

280 |

492,792 |

509,369 |

1002,161 |

-243,771 |

1031,383 |

-66,044 |

-1029,266 |

7153,748 |

|

290 |

749,851 |

-1553,000 |

-803,149 |

185,921 |

-824,388 |

-99,985 |

818,302 |

7160,170 |

|

300 |

1130,888 |

-3731,061 |

-2600,172 |

552,501 |

-2658,224 |

-821,606 |

2528,066 |

8232,644 |

|

310 |

1708,905 |

-5902,067 |

-4193,163 |

784,284 |

-4265,878 |

-2094,516 |

3716,277 |

9836,794 |

|

320 |

2597,314 |

-7930,664 |

-5333,350 |

832,740 |

-5397,970 |

-3550,308 |

4066,127 |

11319,126 |

|

330 |

3940,211 |

-9681,370 |

-5741,159 |

693,954 |

-5782,947 |

-4625,013 |

3471,561 |

12145,016 |

|

340 |

5793,256 |

-11031,601 |

-5238,344 |

431,445 |

-5256,082 |

-4774,871 |

2197,045 |

11991,135 |

|

350 |

10028,846 |

-11883,762 |

-1854,916 |

77,372 |

-1856,529 |

-1813,300 |

398,299 |

8835,554 |

|

360 |

20585,526 |

-12175,040 |

8410,486 |

0,000 |

8410,486 |

8410,486 |

0,000 |

1397,214 |

|

370 |

35717,928 |

-11883,762 |

23834,166 |

994,166 |

23854,891 |

23299,436 |

5117,822 |

17071,357 |

|

380 |

25149,773 |

-11031,601 |

14118,173 |

1162,812 |

14165,978 |

12869,038 |

5921,385 |

8327,832 |

|

390 |

18133,511 |

-9681,370 |

8452,140 |

1021,639 |

8513,661 |

6808,949 |

5110,836 |

5114,918 |

|

400 |

12903,677 |

-7930,664 |

4973,013 |

776,477 |

5033,267 |

3310,439 |

3791,407 |

5299,598 |

|

410 |

9346,288 |

-5902,067 |

3444,221 |

644,203 |

3503,949 |

1720,414 |

3052,512 |

6110,006 |

|

420 |

6972,005 |

-3731,061 |

3240,944 |

688,657 |

3313,302 |

1024,078 |

3151,069 |

6767,546 |

|

430 |

5371,142 |

-1553,000 |

3818,142 |

883,862 |

3919,110 |

475,323 |

3890,178 |

7607,777 |

|

440 |

4269,829 |

509,369 |

4779,198 |

1162,519 |

4918,555 |

-314,959 |

4908,461 |

8820,202 |

|

450 |

3495,644 |

2356,459 |

5852,104 |

1446,790 |

6028,293 |

-1446,790 |

5852,104 |

10286,874 |

|

460 |

2940,831 |

3919,326 |

6860,158 |

1668,704 |

7060,194 |

-2834,607 |

6466,169 |

11781,004 |

|

470 |

2537,221 |

5163,305 |

7700,526 |

1782,595 |

7904,160 |

-4308,827 |

6626,444 |

13118,677 |

|

480 |

2240,865 |

6087,520 |

8328,385 |

1769,669 |

8514,325 |

-5696,771 |

6327,758 |

14198,088 |

|

490 |

2022,882 |

6720,457 |

8743,339 |

1635,344 |

8894,961 |

-6872,856 |

5646,607 |

14990,288 |

|

500 |

1864,001 |

7112,274 |

8976,275 |

1401,539 |

9085,033 |

-7777,118 |

4696,197 |

15518,051 |

|

510 |

1847,419 |

7324,911 |

9172,330 |

1108,691 |

9239,092 |

-8497,816 |

3626,010 |

15929,275 |

|

520 |

1583,502 |

7421,295 |

9004,797 |

741,660 |

9035,288 |

-8715,404 |

2382,889 |

15908,156 |

|

530 |

1319,585 |

7455,067 |

8774,652 |

366,007 |

8782,282 |

-8704,902 |

1163,256 |

15761,159 |

|

540 |

1055,668 |

7462,121 |

8517,789 |

0,000 |

8517,789 |

-8517,789 |

0,000 |

15531,061 |

|

550 |

791,751 |

7455,067 |

8246,818 |

-343,990 |

8253,989 |

-8181,263 |

-1093,281 |

15233,817 |

|

560 |

527,834 |

7421,295 |

7949,129 |

-654,712 |

7976,046 |

-7693,663 |

-2103,534 |

14856,608 |

|

570 |

422,267 |

7324,911 |

7747,178 |

-936,428 |

7803,567 |

-7177,467 |

-3062,618 |

14517,462 |

|

580 |

263,917 |

7112,274 |

7376,191 |

-1151,70 |

7465,563 |

-6390,792 |

-3859,067 |

13948,524 |

|

590 |

158,350 |

6720,457 |

6878,807 |

-1286,60 |

6998,095 |

-5407,208 |

-4442,459 |

13191,049 |

|

600 |

26,392 |

6087,520 |

6113,912 |

-1299,12 |

6250,411 |

-4182,030 |

-4645,241 |

12120,769 |

|

610 |

26,392 |

5163,305 |

5189,697 |

-1201,36 |

5326,934 |

-2903,893 |

-4465,829 |

10876,295 |

|

620 |

26,392 |

3919,326 |

3945,718 |

-959,779 |

4060,771 |

-1630,365 |

-3719,110 |

9409,794 |

|

630 |

26,392 |

2356,459 |

2382,851 |

-589,102 |

2454,592 |

-589,102 |

-2382,851 |

7967,062 |

|

640 |

26,392 |

509,369 |

535,761 |

-130,321 |

551,383 |

-35,308 |

-550,251 |

7070,025 |

|

650 |

26,392 |

-1553,000 |

-1526,608 |

353,395 |

-1566,978 |

-190,048 |

1555,410 |

7369,337 |

|

660 |

26,392 |

-3731,061 |

-3704,669 |

787,192 |

-3787,380 |

-1170,606 |

3601,933 |

8941,464 |

|

670 |

26,392 |

-5902,067 |

-5875,675 |

1098,980 |

-5977,568 |

-2934,944 |

5207,439 |

11228,732 |

|

680 |

26,392 |

-7930,664 |

-7904,272 |

1234,159 |

-8000,042 |

-5261,722 |

6026,189 |

13674,444 |

|

690 |

26,392 |

-9681,370 |

-9654,978 |

1167,030 |

-9725,254 |

-7777,941 |

5838,167 |

15901,704 |

|

700 |

26,392 |

-11031,601 |

-11005,209 |

906,420 |

-11042,473 |

-10031,5 |

4615,759 |

17658,694 |

|

710 |

26,392 |

-11883,762 |

-11857,370 |

494,592 |

-11867,681 |

-11591,34 |

2546,089 |

18778,028 |

|

720 |

26,392 |

-12175,040 |

-12148,648 |

0,000 |

-12148,648 |

-12148,64 |

0,000 |

19161,920 |

3.2 Построение графиков сил и моментов

На координатной сетке сгруппируем следующие графики – ΔРг, Pj, P; Sш, N; К, Т.

Максимальное Rшшmax = 19161.92 Н, минимальное Rшшmin = 1397.214 Н, среднее Rшш ср = 11944.098 Н.

Максимальное, минимальное, среднее значение суммарного индикаторного крутящего момента соответственно Н·м:

Коэффициент неравномерности крутящего момента:

Эффективный крутящий момент Н·м:

Расхождение между полученным по графику и рассчитанным в тепловом расчете значениями Ме:

Расчет деталей на прочность

4.1 Поршень

Поршень — деталь цилиндрической формы, совершающая возвратно поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления.

Во время работы на поршень действуют высокие механические и тепловые нагрузки. Максимальное давление в цилиндре, возникающее при сгорании топливно-воздушной смеси может достигать 65-80 бар в бензиновом двигателе и 80-160 в дизеле, это эквивалентно силе в несколько тонн, действующей на поршень двигателя легкового автомобиля и десятки тонн на поршень тяжёлого дизеля.

Во время работы поршень совершает возвратно-поступательное движение, периодически ускоряясь до скорости более 100 км/ч, а затем замедляясь до нуля. Такой цикл происходит с удвоенной частотой вращения коленчатого вала, те при 6000 об/мин цикл ускорение-замедление происходит с частотой 200 Гц.

Сгорание топливовоздушной смеси происходит при температуре 1800-2600 оС. Эта температура значительно превышает температуру плавления поршневого сплава на основе алюминия (700 оС). Чтобы не расплавиться, поршень должен эффективно охлаждаться , передавая тепло от камеры сгорания через кольца, юбку, стенки цилиндра , палец и внутреннюю поверхность охлаждающей жидкости и маслу. При нагревании поршня происходит снижение предела прочности материала, возникают термонапряжения от перепадов температуры по его поверхности , которые накладываются на напряжения от сил давления газов и инерционных сил.

Таким образом условия работы поршня можно определить как очень тяжелые.

Рисунок 2 – Расчетная схема поршневой группы.

Таблица 11 – Основные размеры поршневой группы.

|

Элементы поршневой группы |

Расчетные показатели для карбюраторного двигателя |

Значения размеров, мм |

|

Высота поршня hП |

0.8D |

65.6 |

|

Расстояние от верхней кромки до оси пальца hi |

0.45D |

36.9 |

|

Толщина днища поршня δ |

0.01D |

8.2 |

|

Высота юбки поршня hЮ |

0.6D |

49.2 |

|

Диаметр бобышки dБ |

0.3D |

24.6 |

|

Расстояние между торцами бобышек b |

0.3D |

24.6 |

|

Толщина стенки юбки поршня δЮ |

1.5 |

1.5 |

|

Толщина стенки головки поршня s |

0.1D |

8.2 |

|

Расстояние до первой поршневой канавки e |

0.06D |

4.92 |

|

Толщина первой кольцевой перемычки hn |

0.03D |

2.46 |

|

Радиальная толщина кольца t: компрессионного маслосъемного |

0.04D 0.043D |

3.28 3.526 |

|

Высота кольца a |

2 |

2 |

|

Радиальный зазор кольца в канавке поршняΔt компрессионного маслосъемного |

0.7 0.8 |

0.7 0.8 |

|

Разность между величинами зазоров замка в свободном и рабочем состоянииA0 компрессионного маслосъемного |

4t 4t |

13.12 14.104 |

|

Внутренний диаметр поршня di |

D – 2 (s + t + Δt) |

57.64 |

|

Число масляных отверстий в поршне n|M |

6 |

6 |

|

Диаметр масляного канала dМ |

0.3a |

2.3 |

|

Наружный диаметр пальца dп |

0.22D |

18.04 |

|

Внутренний диаметр пальца dв |

0.65dп |

11.726 |

|

Длина пальца lп |

0.78D |

63.96 |

|

Длина втулки шатуна lш |

0.33D |

27.06 |

Принимаем материал поршня – алюминиевый сплав.

4.1.1 Днище поршня

Максимальное напряжение изгиба в диаметральном сечении днища поршня σиз в МПа определяется по формуле:

где

Днище поршня должно быть усилено ребрами жесткости, поскольку напряжение превышает допускаемое 20...25 МПа.

4.1.2 Головка поршня

Головка поршня в сечении Х-Х, ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв.

Для расчета напряжения сжатия определяются:

- диаметр поршня по дну канавок dк в м по формуле:

-площадь продольного диаметрального сечения масляного канала F| в м2 по формуле:

- площадь сечения х-х головки поршня Fх-х в м2 по формуле:

- максимальная сжимающая сила Pz.maxв МН по формуле:

Напряжение сжатия σсж в МПа определяется по формуле:

Рассчитанное напряжение не превышает установленных пределов.

Для расчета напряжения разрыва в сечении х-х определяются:

- максимальная угловая скорость вращения коленчатого вала при холостом ходе ωх.х.maxв рад/с по формуле:

-масса головки поршня с кольцами mx-xв кг, расположенная выше сечения х-х по формуле:

Сила инерции возвратно – поступательно движущихся масс Pj в МН определяется, для режима максимальной частоты вращения при холостом ходе двигателя, по формуле:

Напряжение разрыва σР в МПа определяется по формуле:

Рассчитанное напряжение разрыва не превышает установленных пределов.

4.1.3 Юбка поршня

Юбка поршня проверяется на износостойкость по удельному давлению, qю в МПа, на стенку цилиндра от максимальной боковой силы Nmaxкоторая определяется по формуле:

Рассчитанные значения удельного давления не превышают установленных пределов.

4.2 Поршневое кольцо

Материал кольца примем – чугун. Модуль упругости Е = 1·105 МПа.

Среднее давление, рср в МПа, на стенку цилиндра определяется по формуле:

Компрессионного:

Маслосъемного:

Рассчитанное среднее радиальное давление не превышает установленных пределов.

Для обеспечения хорошей приработки кольца и надежного уплотнения, давление кольца на стенку цилиндра р в МПа в различных точках окружности должно изменятся по эпюре с повышенным давлением у замка, и определяется по формуле:

Результаты расчетов давления р сводим в таблицу 12.

Таблица 12 – Построение эпюры давления кольца двигателя на стенку цилиндра.

|

Ψ, град |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

|

µк |

1.05 |

1.04 |

1.02 |

1 |

1.02 |

1.27 |

1.5 |

|

ркомпр. |

0,152 |

0,15 |

0,147 |

0,144 |

0,147 |

0,184 |

0,217 |

|

рмасл. |

0,205 |

0,203 |

0,198 |

0,195 |

0,199 |

0,247 |

0,2925 |

Рисунок 3 – Эпюра давлений масляного кольца.

Напряжение изгиба кольца в рабочем состоянии σиз1 в МПа определяются по формуле:

Компрессионного:

Маслосъемного:

Напряжения изгиба кольца при надевании его на поршень σиз2 в МПа определяются по формуле:

Компрессионного:

Маслосъемного:

Рассчитанные напряжения не превышают установленных пределов.

4.3 Шатун

Шатуны автомобиля служат для соединения поршня с коленчатым валом. Шатун предназначен для передачи силы от поршня и преобразования его возвратно – поступательного во вращательное движение коленчатого вала двигателя.

При работе шатуны подвержены действию значительных знакопеременных рабочих нагрузок и сил инерции. Для этого шатун должен обладать достаточной прочностью и жесткостью при наименьшей возможной массе.

Шатуны автомобиля изготовляются из углеродистой стали методом штамповки в специальных штампах с последующей механической и термической обработкой.

Рисунок 4 – Расчетная схема шатуна.

Таблица 13 – Основные размеры шатуна.

|

Элементы шатуна |

Расчетные показатели для карбюраторного двигателя |

Значения в мм |

|

Наружный диаметр пальца dп |

0.22D |

18.04 |

|

Внутренний диаметр поршневой головки d: - без втулки - с втулкой |

d = dп 1.1dп |

18.04 19.84 |

|

Наружный диаметр головки dг |

1.55dп |

27.962 |

|

Минимальная толщина стенки головки hг |

(dг – d)/2 |

4.96 |

|

Радиальная толщина стенки втулки sв |

(d – dп)/2 |

0.902 |

|

Длина втулки шатуна lш |

0.33D |

27.06 |

|

Диаметр шатунной шейки dшш |

0.56D |

45.92 |

|

Толщина стенки вкладыша tв |

0.03dшш |

1.377 |

|

Расстояние между шатунными болтами Сб |

1.5dшш |

68.88 |

|

Длина кривошипной головки lк |

0.45dшш |

20.66 |

|

Размеры среднего сечения В-В шатуна: - hш.min - hш - bш - tш = aш |

0.55dг 1.4hш.min 0.6lш 2.5 |

15.38 21.53 16.236 2.5 |

Принимаем материал шатуна –сталь 40Х. Материал втулки – бронза.

4.3.1 Поршневая головка.

Для определения разрывающей силы инерции Pjn необходимо определить максимальную угловую скорость вращения коленчатого вала при холостом ходе ωх.х.maxв рад/с по формуле:

Разрывающая сила инерции Pjn в Н при α = 0˚ определяется по формуле:

,

где mвг – масса верхней головки шатуна.

Для определения напряжения разрыва σP рассчитывается площадь fг в мм2 опасного сечения верхней головки щатуна по формуле:

Напряжение разрыва σР в МПа определяется по формуле:

Рассчитанное напряжение разрыва не превышает установленных пределов.

4.3.2 Кривошипная головка.

Максимальная величина силы инерции Pjp в МН возникает при положении поршня в верхней мертвой точке на режиме максимальных оборотов холостого хода и определяется по формуле:

где mкр – масса отъемной крышки кривошипной головки mкр = 0.2·mш.

Для расчета напряжении изгиба крышки в МПа определяются:

- внутренний радиус кривошипной головки r1в м по формуле:

- момент инерции расчетного сечения крышки J в м4 по формуле:

- момент инерции расчетного сечения вкладыша Jвв м4 по формуле:

- суммарная площадь крышки и вкладыша в расчетном сечении Fг в м2 по формуле:

- момент сопротивления расчетного сечения крышки без учета ребер жесткости Wиз в м3 по формуле:

Напряжение изгиба σиз в МПа определяется по формуле:

Рассчитанное напряжение изгиба не превышает установленных пределов.

4.3.3 Стержень шатуна

Сила, сжимающая шатун Рсж в МН, достигает максимального значения в начале рабочего хода при pzdи определяется по значениям сил давления газов и силы инерции при соответствующем угле поворота коленчатого вала α(zd), определенных в динамическом расчете, по формуле:

Сила, растягивающая шатун РР в МН, достигает максимального значения в начале впуска, т.е. в верхней мертвой точке, и также определяется по результатом динамического расчета при α = 0˚, по формуле:

Для расчета напряжения сжатия и продольного изгиба определяется площадь среднего сечения шатуна Fср в м2 по формуле:

Минимальное напряжение σminв МПа, возникающее в сечении В-В от растягивающей силы РР, определяется в плоскости качания шатуна а в перпендикулярной плоскости по формуле:

От сжимающей силы Рсж в МПа в сечении В-В возникают максимальные напряжения сжатия и продольного изгиба:

- в плоскости качания шатуна, которые определяются по формуле:

где Кх – коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости качания шатуна. Примем Кх = 1.12.

- в плоскости, перпендикулярной плоскости качания шатуна, которые определяются по формуле:

где Ку – коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости, перпендикулярной плоскости качания шатуна. Примем Ку = 1.06.

Рассчитанные напряжения не превышают установленных пределов.

5 Расчет смазочной системы

Система смазки (другое наименование смазочная система) предназначена для снижения трения между сопряженными деталями двигателя.

Кроме выполнения основной функции система смазки обеспечивает:

-охлаждение деталей двигателя;

-удаление продуктов нагара и износа;

-защиту деталей двигателя от коррозии.

5.1 Емкость смазочной системы

По статистическим данным, ёмкости смазочных систем в современных двигателей составляют:

,

.

5.2Масляный насос

Количество отводимого маслом от двигателя теплоты в кДЖ/с:

,

.

Принимаются:

- средняя теплоемкость масла ;

- плотность масла ;

- температура нагрева масла в двигателе ΔTм=10.

Циркуляционный расход масла в :

,

.

Циркуляционный расход масла c учётом стабилизации давления масла в системе двигателя в :

,

.

Объёмный коэффициент подачи

В связи с утечками масла через торцевые и радиальные зазоры насоса рассчитываем его расчётную производительность в :

,

.

Принимаем:

-модуль зацепления зуба m=0,002;

- число зубьев шестерни z=6.

Высота зуба h в мм:

,

.

Диаметр начальной окружности шестерни в м:

,

.

Диаметр окружности шестерни D в м:

,

.

Принимаем окружную скорость вращения на внешнем диаметре

Частота вращения шестерни nH в :

,

2388,535.

Длина зуба в м:

,

.

Задаём p=(0,03…0,05)=0,03 - рабочее давление масла в системе в МПа.

Принимаем КПД масляного насоса η =(0,85…0,9)=0,85

Мощность в кВт, затрачиваемая на привод масляного насоса:

0,1809.

5.3 Центрифуга

Коэффициент неполнопоточности центрифуги принимаем kнп=(0,2…1,0)=0,2

Производительность центрифуги или количество масла, проходящего через центрифуги в :

,

Задаём:

-плотность масла в - ;

-коэффициент сжатия струи масла, вытекающего из сопла- ;

-диаметр сопла центрифуги в м- dc=(0,001…0,004)=0,001

Площадь отверстия сопла в :

,

.

Принимаем:

-расстояние от оси сопла до оси вращения ротора в м,

-момент сопротивления в начале вращения ротора в ,

-скорость нарастания момента сопротивления в , .

Частота вращения ротора в :

,

.

Принимаем:

-радиус оси ротора в м, ;

-коэффициент расхода масла через сопло ;

-коэффициент гидравлических потерь т .

Давление масла на входе в центрифугу в Па:

Мощность, затрачиваемая на привод центрифуги в кВт:

5.4 Масляный радиатор

Принимаем:

- толщина стенки радиатора в м, ;

- коэффициент теплоотдачи от масла к стенкам радиатора в : для прямых гладких трубок ;

- коэффициент теплопроводности стенки радиатора , для латуни и алюминиевых сплавов ;

- коэффициент теплоотдачи от стенок радиатора к воде в ,

Коэффициент теплопередачи от масла к воде в :

Средняя температура масла в радиаторе в К:

,

где и -температура масла на входе в радиатор и на выходе из него, К

Принимаем :

Средняя температура воды в радиаторе в К:

,

где и -температура воды на входе в радиатор и на выходе из него, К;

и принимаем

Поверхность охлаждения радиатора, омываемая водой, F в :

Приложение А

Таблица А - сравнение показателей рассчитанного двигателя с прототипом.

|

Показатели |

Тип двигателя |

|

|

Прототип |

Рассчитанный |

|

|

Коэффициент избытка воздуха α |

|

0.9 |

|

Давление остаточных газов pr, МПа |

|

0.105 |

|

Температура остаточных газов Тr, К |

|

1000 |

|

Степень подогрева заряда ΔТ, К |

|

20 |

|

Коэффициент остаточных газов γr |

|

0.0496 |

|

Температура в конце впуска Та, К |

|

345.52 |

|

Коэффициент наполнения ηV |

|

0.73 |

|

Показатель политропы сжатия n1 |

|

1.3646 |

|

Температура в конце сжатия Тс, МПа |

|

785.294 |

|

Давление в конце сжатия рс, МПа |

|

1.742 |

|

Степень повышения давления цикла λ |

|

3.942 |

|

Степень предварительно расширения ρ |

|

1 |

|

Температура конца видимого сгорания Тz, К |

|

2872.294 |

|

Максимальное давление сгорания рz, МПа |

|

6.866 |

|

Показатель политропы расширения n2 |

|

1.255 |

|

Температура в конце расширения Тb, К |

|

1616.185 |

|

Давление в конце расширения рb, МПа |

|

0.4067 |

|

Средняя скорость поршня νп.ср, м/с |

|

12.95 |

|

Среднее эффективное давление рe, МПа |

|

0.824 |

|

Индикаторный КПД ηi |

|

0.355 |

|

Эффективный КПДηe |

|

0.291 |

|

Механический КПД ηм |

|

0.82 |

|

Эффективный удельный расход топлива ge, г/(кВт·ч) |

|

281.14 |

|

Отношение S/D |

|

0.87 |

|

Относительная теплота qe, % |

|

29.149 |

|

Относительная теплота qохл, % |

|

31.866 |

|

Относительная теплота qr, % |

|

17.759 |

|

Относительная теплота qн.с., % |

|

14.112 |

|

Относительная теплота qост, % |

|

7.114 |

|

Фазы газораспределения: |

|

10 |

|

- открытие впускного клапана до ВМТ αо.вп, град |

|

40 |

|

- закрытие впускного клапан после НМТ αз.вп, град |

|

40 |

|

- открытие выпускного клапана до ВМТ αо.в, град |

|

10 |

|

- закрытие выпускного клапан после НМТ αз.в, град |

|

30 |

|

Критерий ГинцбургаNп/, кВт/см |

|

1.717 |

|

Критерий Костина qп |

|

8.79 |

|

Масса двигателя mдв, кг |

|

73.22 |

Приложение В

Техническая характеристика двигателя

- Тип двигателя – карбюраторный

- Число тактов – 4

- Число и расположение цилиндров – 4, рядное

- Порядок работы цилиндров – 1 – 3 – 4 – 2

- Расположение и число клапанов в цилиндре – по два, верхнее

- Рабочий объем двигателя, дм3 –1.47

- Диаметр цилиндра, мм – 82

- Ход поршня, мм – 70

- Степень сжатия – 9.5

- Номинальная мощность, кВт – 56.325

- Максимальная рабочая частота вращения, мин-1 – 5550

- Габаритные размеры двигателя, мм – длина 635, ширина 472, высота 608.

- Направление вращения коленчатого вала – правое

- Максимальное среднее эффективное давление, МПа – 1.03

- Максимальный эффективный крутящий момент, Н·м – 121.202

- Минимальная частота вращения холостого хода, мин-1 – 600

- Частота вращения при максимальном крутящем моменте, мин-1 – 2775

- Сорт топлива – бензин, АИ – 95

- Минимальный удельный расход топлива (по скоростной характеристике), г/кВт·ч – 512

- Фазы газораспределения: впуск (начало, конец), выпуск (начало, конец) – впуск (710, 220), выпуск (500, 10).

- Наличие наддува – нет

- Тип системы охлаждения – жидкостное

- Объем смазочной системы, дм3 – 2.25

Заключение

В данном курсовом проекте были выполнены: тепловой расчёт рабочего цикла двигателя, расчёт внешней скоростной характеристики, динамический расчёт кривошипно-шатунного механизма, расчёт деталей на прочность (поршень, шатун), расчёт смазочной системы.

В тепловом расчете двигателя определены: марка дизельного топлива – АИ - 95; коэффициент избытка воздуха α=0.9; давление и температура остаточных газов pr=0,105 МПа, Tr=1000 К; коэффициент наполнения ηv=0,72; степень повышения давления λ=3,94; максимальное давление сгорания pz=6,866 МПа; индикаторный и эффективный КПД ηi=0,355, ηe=0,291; диаметр цилиндра D=82 мм; ход поршня двигателя S=70 мм; литраж двигателя Vл=1,47 дм3; эффективная мощность двигателя Ne=56,325 кВт; эффективный крутящий момент двигателя Ме=94,23Нм; часовой расход топлива GT=15,835 кг/ч; масса двигателя mдв=73,223 кг. По результатам теплового расчета построена индикаторная диаграмма.

При расчете внешней скоростной характеристике двигателя определены: минимальная частота вращения коленчатого вала двигателя nmin=600 мин-1; максимальная частота вращения коленчатого вала двигателя nmax=5550 мин ; максимальное значение среднего эффективного давления pemax=1,03МПа; максимальное значение эффективного крутящего момента Memax=121,203Нм; минимальное значение эффективного удельного расхода топлива gemin=249,512г/(кВт∙ч). По результатам расчетов построены зависимости Ni=f(n),Ne=f(n), Nм=f(n), Mi=f(n), Me=f(n), pi=f(n), рe=f(n), pм=f(n), gi=f(n), gе=f(n), α=f(n), ηv=f(n), GT=f(n).

В динамическом расчете кривошипно-шатунного механизма двигателя определены: площадь поршня Fп=0,00527 м2; масса шатунно-поршневой группы m=0.8313 кг; силы, действующие в КШМ. По результатам динамического расчета построены графики зависимостей сил, действующих в КШМ, и моментов двигателя от угла поворота коленчатого вала, а также полярная диаграмма силы, действующей на шатунную шейку.

При расчете деталей КШМ на прочность определены: габаритные размеры поршня, поршневого кольца и шатуна; напряжения, возникающие в деталях КШМ; материалы и условия работы деталей КШМ.

При расчете смазочной системы двигателя определены: емкость смазочной системы Vм=2,253 дм3, а также параметры масляного насоса, центрифуги и масляного радиатора.

Показатели рассчитываемого двигателя находятся в норме. Все значения входят в диапазоны значений прототипа.

Графическая часть проекта состоит из 3-х листов формата А1.

Первый лист включает в себя – индикаторную диаграмму; схему сил, действующих в КШМ; график суммарного индикаторного момента; полярную диаграмму силы, действующей на шатунную шейку; графики зависимости сил давления газов ΔРг, инерции возвратно-поступательно движущихся масс Рj и суммарной Р от α;графики зависимостей сил нормальной N, действующей вдоль шатуна Sш, радиальной К, тангенциальной Т и действующей на шатунную шейку Rш.ш от у.п.к.в α.

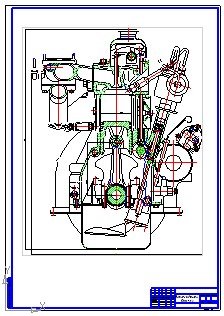

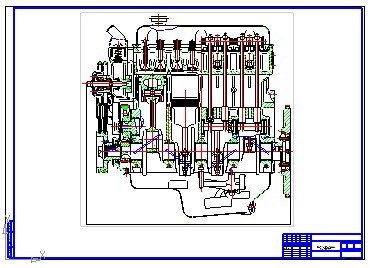

Второй лист включает в себя поперечный разрез двигателя в масштабе 1: 1. Его габариты: ширина 472 мм, высота 608 мм.

Третий лист включает в себя продольный разрез двигателя в масштабе 1:2. Его габариты: длина 635 мм, высота 608 мм.

В ходе выполнения курсового проекта приобретены навыки расчета деталей КШМ на прочность, смазочной системы двигателя, рабочих процессов двигателя, теплового баланса, внешней скоростной характеристики, динамических характеристик кривошипно-шатунного механизма. Приведенный в данном курсовом проекте расчет и принятые инженерно-конструктивные решения позволяют надеяться на то, что ДВС, изготовленный в соответствии с материалами курсового проекта будет удовлетворять требованиям технического задания и находится на уровне известных отечественных аналогов.

Список использованных источников

- Калимуллин Р.Ф., Горбачев С.В., Баловнев С.В., Филиппов В.Ю.

Расчет автомобильных двигателей: Методические указания по курсовому проектированию, часть 1 – тепловой и динамический расчеты двигателя. – Оренбург: ГОУ ОГУ , 2004.-92 с.

- Калимуллин Р.Ф., Горбачев С.В., Баловнев С.В., Филиппов В.Ю.

Расчет автомобильных двигателей: Методические указания по курсовому проектированию, часть 2 – расчеты основных деталей и систем двигателя. Конструирование двигателя – Оренбург: ГОУ ОГУ , 2004.-91 с.

Чертежи:

Скачать: