ДИПЛОМНЫЙ ПРОЕКТ

Проект установки осушки сырого газа в условиях

газоперерабатывающего предприятия

Пояснительная записка

Аннотация

Цель работы – проектирование установки осушки сырого газа методом абсорбции в колонне Т-1 раствором триэтиленгликоля высокой концентрации. За счет внедрения данного проекта достигается требуемая точка росы по влаге, что очень важно при транспортировании газа по трубопроводам, и исключает возможность загидрачивания трубопроводов.

В проекте выполнен поверочный технологический расчёт абсорбционной колонны, выявляющий материальный и тепловой баланс аппарата.

На основании механического расчёта можно сделать следующие выводы: материалы для изготовления аппаратов и их толщина удовлетворяют требованиям прочности и устойчивости.

Проект позволяет получить значительную дополнительную прибыль при относительно небольших затратах на инвестицию проекта.

Пояснительная записка содержит 172 страницы, в том числе 22 рисунка, 21 таблицу, 19 источников. Графическая часть выполнена на 11 листах формата А1.

СОДЕРЖАНИЕ

Введение…………………………………………………………………………….6

- Технологическая часть………………………………………………………….8

1.1 Литературный обзор………………………………………………………….8

1.2. Характеристика сырья и готовой продукции…………………………….37

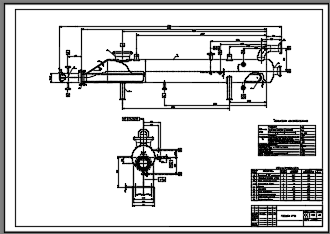

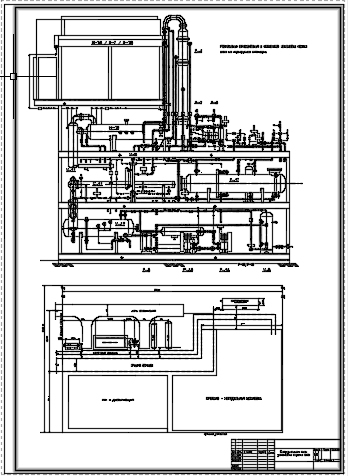

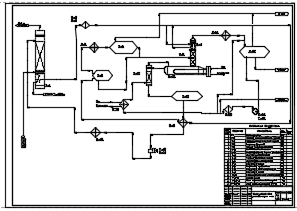

1.3. Описание технологической схемы процесса осушки газа……………….39

1.4 Технологический расчет колонны Т-1………………………………….....44

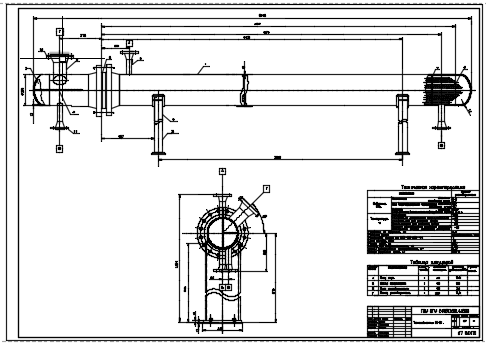

- Механическая часть…………………………………………………….……...65

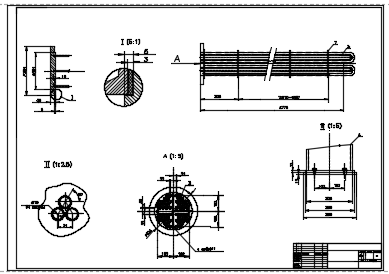

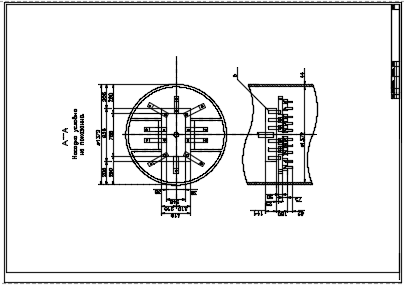

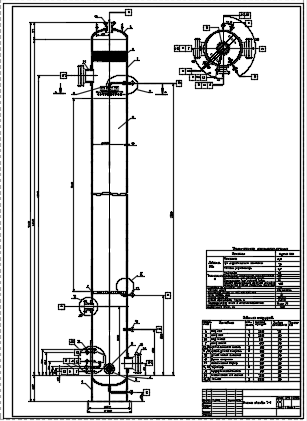

2.1. Механический расчет абсорбционной колонны Т-1…..…………………65

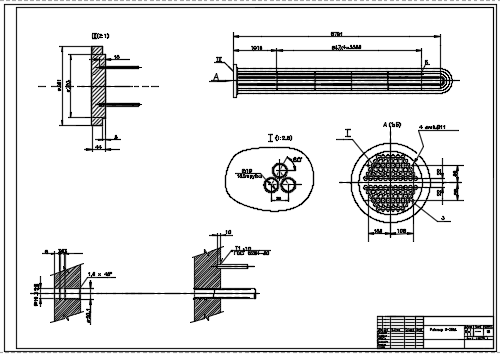

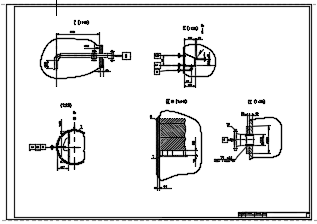

2.2. Механический расчет рибойлера Н-10…………………………………....94

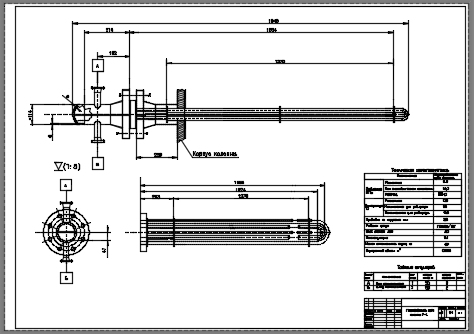

2.3. Механический расчет теплообменника Е-21…………………….……...111

- Безопасность труда…………………………………………………… ….128

3.1. Санитарно-гигиеническая характеристика условий труда обслуживающего персонала……………………………………………..128

3.2. Расчет интегральной оценки тяжести труда обслуживающего

персонала установки осушки газа……………………….………………136

3.3. Расчет предохранительного клапана для защиты химического оборудования……………………………………………………………...139

3.4. Противопожарные мероприятия…………………………………………144

- Расчет экономической эффективности установки осушки газа за счет введения нового оборудования на предприятии. …………………………150

4.1. Теоретические и методические основы оценки эффективности инвестиционных проектов………………………………..………………...150

4.2. Расчет доходов……………………………………………………………156

4.3. Расчет затрат……………………………………………………………...156

4.4. Расчет эксплуатационных затрат………………………………………..160

4.5. Расчет показателей эффективности инвестиционных вложений……..164

ЗАКЛЮЧЕНИЕ……………………………………………………………….170

Список использованных источников………………………………………….171

Введение

Развитие энергетического, промышленного и экономического потенциала России зависит от увеличения добычи и переработки газа, нефти и газового конденсата.

Удельный вес газа в структуре производства первичных энергоносителей в России достиг 50%, кроме того российский газ поставляется в 25 стран Европы, что дает России 1/6 часть всех валютных поступлений.

Основная продукция промысловых и заводских установок по переработке газа - товарный газ, используемый в качестве бытового и промышленного топлива. Как правило, потребители товарного газа находятся на большом расстоянии от районов расположения газоперерабатывающих заводов. Поэтому обеспечение бесперебойной подачи газа к потребителям является определяющим при разработке документов, регламентирующих его качественные показатели.

Наряду с этим от показателей качества газа в значительной степени зависят также капиталовложения на установки промысловой и заводской обработки газа и эксплуатационные расходы на них.

Отечественный и зарубежный опыт разработки и эксплуатации газовых и газоконденсатных месторождений показывает, что они являются не только источниками газового топлива, но и высоко эффективным минеральным сырьем на основе которого могут быть созданы крупнотоннажные и высокорентабельные производства пропана, бутанов, серы, низкомолекулярных олефинов, ароматических углеводородов, различных видов моторных топлив и других продуктов.

Надежность эксплуатации газотранспортных систем, выдвигает определенные требования к процессам подготовки газов к транспорту. Основное из них - установление точек росы газа по воде и углеводородам, обеспечивающих бесперебойную работу газотранспортных систем с высокими технико-

экономическими показателями.

Вопросы, связанные с определением точек росы газа, обеспечивающих надежность работы магистральных газопроводов, были предметом исследований многих ученых, что позволило сформулировать ряд общих требований к технологии обработки газа. Эти требования учитывают режим эксплуатации магистральных газопроводов, эффективность работы технологических установок и их оборудования.

Качественные показатели газов, подаваемых в магистральный газопровод, определяются в соответствии с ОСТ 51.40-83, ОСТ 51.40-93 и техническими условиями, разработанными на их основе. Наиболее широкое применение нашли методы абсорбционной осушки газа, более 70% добываемого в РФ газа к транспорту подготавливается с применением этого процесса. Этот процесс основан на различии давлений насыщенных паров влаги в сырьевом газе и над раствором абсорбента, контактирующим с газом. При контактировании газа с осушителями абсорбция влаги протекает до тех пор, пока парциальное давление влаги в газе не достигнет величины ее же парциального давления над раствором осушителя.

Существенное влияние на процесс осушки газа при абсорбционном способе оказывает глубина регенерации раствора поглотителя, насыщенного водой. Чем меньше воды содержится в абсорбенте, тем ниже точка росы осушаемого газа. От значения этого показателя непосредственно зависят количество циркулирующего в системе раствора и расход энергии на работу насосов, охлаждение и нагрев раствора, циркулирующего в системе. Этот показатель влияет также на размеры оборудования и, следовательно, на их металлоемкость. Эта проблема не перестает быть актуальной, но она не является новой, идет поиск новых универсальных путей понижения точки росы газа с минимальными затратами и как следствие предполагаются новые технологии в сфере регенерации абсорбентов.

1 Технологическая часть

- Литературный обзор

1.1.1 Виды осушки газа

Осушка природных и попутных газов осуществляется абсорбцией или адсорбцией.

Преимущества жидких поглотителей по сравнению с твёрдыми сорбентами заключаются в следующем:

-низкие перепады давления в системе;

-возможность осушки газов, содержащих вещества отравляющие твердые сорбенты;

-меньшие капитальные и эксплуатационные расходы,

-Однако степень осушки при применении жидких поглотителей меньше, чем при использовании твердых сорбентов.

На практике в схемах установок абсорбционной осушки газа в качестве осушителей в основном применяются гликоли – этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ) и пропиленгликоль (ПГ).

Наряду с абсорбционной осушкой широкое распространение находит адсорбционная осушка газа. Установки адсорбционной осушки используются на промыслах для осушки газов, поступающих с отдельных скважин, на головных сооружениях магистральных газопроводов, расположенных в северных районах, в процессе сжижения природного газа на газобензиновых и нефтехимических заводах.

Установки с адсорбционным процессом обладают рядом преимуществ:

- достигается низкая точка росы (-400С и ниже);

- повышение давления и температуры мало влияет на процесс, (осушке можно подвергнуть газ, имеющий отрицательную температуру);

- простое аппаратурное оформление.

Для осушки газов адсорбционным методом в промышленных условиях применяют силикагель (наиболее распространенный осушитель), алюмогель, активированный боксит (флорит), молекулярные сита, а также природные цеолиты (шабазит, морденит и др.), глины, бокситы, опоки. В промышленных условиях они не всегда применимы, так как содержат различные примеси, уменьшающие эффективность процесса. Отечественная промышленность для осушки газов выпускает силикагель, окись алюминия активную и молекулярные сита.

1.1.2 Режимы работы установок осушки газа

Эксплуатационные показатели установок абсорбционной осушки газа зависят от первичных и вторичных факторов.

Первичные факторы - давление, температура, состав сырьевого газа на входе и концентрация осушителя в регенерированном растворе.

Вторичные факторы установок осушки газа - степень насыщения абсорбента, эффективность работы оборудования, наличие в газе загрязняющих примесей (пыли, механических примесей, минеральных солей и т.д.).

Давление процесса является основным фактором, определяющим металлоемкость абсорбера, удельный расход осушителя, подаваемого в абсорбер, расход энергии на работу циркуляционного насоса и т.д.

Как правило, установки абсорбционной осушки газа проектируются на рабочее давление 7,4 МПа. Со временем из-за снижения давления газа возникает необходимость увеличения давления дожимных компрессоров с тем, чтобы обеспечить нормальный гидравлический режим в аппаратах и магистральном газопроводе.

В этих условиях вопрос о влиянии давления на процесс осушки газа превращается в вопрос о взаимоувязке показателей работы дожимных компрессоров и установки осушки.

Влияние давления учитывается при проектировании газоперерабатывающих заводов, наряду с обеспечением пропускной способности учитываются также влияние давления на точку росы газа по воде, показатели блока регенерации, а также экологические показатели установки.

В общем виде влияние давления на показатели установки абсорбционной осушки газа может характеризоваться данными табл. 1.1

Показатели получены при следующих исходных данных:

- расход газа 417 тыс. м3/ч (10 млн. м3/сут);

- массовая концентрация ДЭГа в регенерированном и насыщенном растворах 99 и 96,3 % соответственно;

- температура контакта 26 °С;

- точка росы осушенного газа -20 °С.

Таблица 1.1 - Влияние давления на показатели установки осушки газа

|

Показатели |

Давление, кгс/см2 |

||||

|

75 |

65 |

55 |

45 |

35 |

|

|

G1 |

6991 |

7740 |

8760 |

10233 |

12547 |

|

G2 |

7215 |

7984 |

9031 |

10545 |

12923 |

|

Dp |

0,68 |

0,74 |

0,85 |

1,04 |

1,31 |

|

Vp |

36,32 |

35,30 |

32,40 |

31,02 |

28,26 |

|

Q |

379 |

419 |

474 |

554 |

679 |

|

Qx |

169 |

187 |

211 |

246 |

302 |

|

Qр.т. |

590 |

654 |

740 |

864 |

1060 |

|

Vc |

3,22 |

3,60 |

4,11 |

4,83 |

5,96 |

|

N |

17,2 |

16,5 |

15,8 |

15,3 |

15,5 |

G1 - количество раствора ДЭГа, подаваемого в абсорбер, кг/ч; G2 -количество насыщенного раствора ДЭГа, кг/ч; Dp -равновесные потери гликоля в блоке осушки газа, кг/ч; Vp - количество газа дегазации, м3/ч; Q - тепловая нагрузка блока регенерации, тыс. ккал/ч; Qx - тепловая нагрузка холодильника, тыс. ккал/ч; Qр.т.- тепловая нагрузка рекуперативного теплообменника, тыс. ккал/ч; Vc -количество газа, отводимого из рефлексной емкости, м3/ч; N - мощность насоса для перекачки регенерированного раствора ДЭГа, кВт.

Со снижением давления увеличивается равновесная влагоемкость газа. Ввиду этого возрастает и количество влаги, извлеченной из газа в абсорбере. Согласно приведенным данным проведение осушки при высоких давлениях обеспечивает при прочих равных условиях снижение затрат на обработку газа, так как уменьшаются затраты энергии на регенерацию насыщенного раствора и подачу раствора гликоля в абсорбер. Расчеты показали, что при изменении давления процесса от 65 до 131 кгс/см2 понижение скорости абсорбции на 33,4% компенсируется уменьшением влагосодержания осушаемого газа на 32,8%.

При одинаковых значениях концентрации гликоля в регенерированном и насыщенном растворах удельный расход гликоля находится практически в линейной зависимости от количества влаги, извлеченной из газа. Одновременно с ростом удельного расхода гликоля увеличиваются также тепловые нагрузки испарителя и воздушного холодильника, расчетная (потребная) мощность насоса для перекачки регенерированного раствора гликоля.

Со снижением давления процесса требуется более глубокая осушка газа с тем, чтобы фактическая точка росы газа соответствовала точке росы газа при заданном давлении (давлении газа на входе в магистральный газопровод). Зависимость между требуемой глубиной осушки газа и давлением процесса приведена на рис. 1.1 (крайние точки кривых соответствуют показателям ОСТ 51.40-93). Из рисунка следует, что чем ниже давление, тем больше его влияние на разность точек росы газа.

При сохранении объема добычи газа со снижением давления процесса повышается линейная скорость газа в аппаратах, что оказывает отрицательное влияние. В частности, увеличивается капельный унос жидкости из входных сепараторов. Как правило, капельная жидкость содержит минеральные соли и механические примеси. Эти вещества поглощаются раствором гликоля и, накапливаясь в нем, снижают надежность эксплуатации установок.

|

Точка росы, 0С |

|

|

|

Давление, МПа |

||

Рисунок 1.1 - Влияние давления на требуемую глубину осушки газа:1,2 – точки отсчета для режима р=5,5 МПа; 3,4 – тоже для р=7,5 МПа.

Следует отметить, что размещение ступеней сжатия газа до и после установок осушки при сохранении проектных значений добычи газа или ее незначительном сокращении потребует реконструкции абсорберов (или ввода новых технологических ниток) с тем, чтобы обеспечить их нормальный гидравлический режим.

В целом проектирование ГПЗ должно быть осуществлено с учетом всех перечисленных факторов.

Это уменьшает энергетические расходы в блоке регенерации абсорбента. При этом несколько снижается металлоемкость блока регенерации в результате уменьшения расхода регенерируемого абсорбента.

Поскольку величина уноса поглотителей влаги с обработанным газом обратно пропорциональна давлению, с повышением давления уменьшаются равновесные потери гликолей с обработанным газом. Одновременно снижаются также их потери в капельном виде.Температура процесса осушки газа - один из основных факторов, определяющих технико-экономические показатели процесса абсорбционной осушки газа. Чем ниже температура газа при прочих равных условиях, тем меньше его равновесная влагоемкость. Следовательно, для извлечения влаги из газа потребуется меньший удельный расход циркулирующего абсорбента. Это в свою очередь оказывает существенное влияние на металло- и энергоемкость блока регенерации установок осушки газа. Однако допустимая температура контакта ограничивается вязкостью раствора.

|

Массовая концентрарация гликоля, % |

|

|

|

|

Температура контакта,0С |

|

Рисунок 1.2 - Влияние температуры на требуемую концентрацию раствора гликоля при осушке газа до точки росы -200С.

Наибольшая депрессия по точке росы получается при осушке газа раствором вязкостью не более 80-90 сП. При увеличении вязкости раствора выше этих значений снижается интенсивность процесса массообмена между газом и осушителем, затрудняется достижение между ними равновесия. С учетом этого положения получена графическая зависимость между температурой контакта и оптимальной концентрацией раствора ДЭГа и ТЭГа (рисунке. 1.3).

При выборе температуры контакта и концентрации раствора необходимо учитывать, что за счет поглощения воды и метанола из газовой фазы происходит снижение вязкости раствора. Верхнее значение температуры контакта практически не ограничивается. Однако необходимо иметь в виду, что чем выше температура газа, тем больше расход осушителя. При этом из-за большого количества влаги, извлеченной из газа в абсорбере, резко увеличивается расход энергии в блоке регенерации. Поэтому при повышении температуры газа на входе в абсорбер выше 40 0С рекомендуется газ охлаждать. Это особенно важно, когда осушку газа ведут при низких давлениях.

|

Температура контакта, 0С |

|

|

|

Содержание гликоля в растворе, % |

|

|

|

|

|

|

Рисунок 1.3 - Зависимость оптимальной температуры контакта от концентрации раствора ДЭГа и ТЭГа.

При выборе температуры контакта и концентрации раствора необходимо учитывать, что за счет поглощения воды и метанола из газовой фазы происходит снижение вязкости раствора. Верхнее значение температуры контакта практически не ограничивается. Однако необходимо иметь в виду, что чем выше температура газа, тем больше расход осушителя. При этом из-за большого количества влаги, извлеченной из газа в абсорбере, резко увеличивается расход энергии в блоке регенерации. Поэтому при повышении температуры газа на входе в абсорбер выше 40 0С рекомендуется газ охлаждать. Это особенно важно, когда осушку газа ведут при низких давлениях.

Температура абсорбента на входе в колонну не должна превышать температуру газа больше чем на 6-8 0С, так как это приводит к увеличению его потерь. Если температура гликоля ниже температуры газа, то происходит охлаждение газа и конденсация части тяжелых углеводородов.

Данные, характеризующие влияние температуры на точку росы газа, приведены в табл. 1.2. Эти показатели получены при давлении 7,5 МПа. Согласно этим данным, чем ниже температура процесса, тем меньше расчетная концентрация гликоля, используемого для получения заданной точки росы газа. От значения температуры зависят также равновесные потери гликолей с осушенным газом. Влияние температуры на показатели установки осушки газа приведены в таблице 1.2.

Таблица 1.2 - Влияние температуры на показатели установки осушки газа

|

Показатели

|

Температура,0С |

||||

|

30 |

26 |

22 |

18 |

14 |

|

|

G1 |

8753 |

6991 |

6678 |

4408 |

3486 |

|

G2 |

9032 |

7215 |

5758 |

4552 |

3600 |

|

Dp |

0,95 |

0,67 |

0,39 |

0,23 |

0,18 |

|

Vp |

43,7 |

36,3 |

30,1 |

25,1 |

21,1 |

|

Q |

474 |

379 |

303 |

240 |

190 |

|

Qx |

211 |

169 |

135 |

107 |

85 |

|

Qр.т. |

739 |

590 |

471 |

372 |

294 |

|

Vc |

3,89 |

3,22 |

2,67 |

2,12 |

1,64 |

|

|

|

|

|

|

|

|

N |

21,6 |

17,2 |

13,8 |

10,9 |

8,6 |

|

Gс |

249 |

200 |

160 |

128 |

102 |

G,- количество рефлюксной жидкости, кг/ч. Vc -условная производительность установки, остальные обозначения см. табл. 1.1

Со снижением температуры уменьшается количество влаги, извлекаемой из газа при его осушке. Соответственно снижается и удельный расход раствора осушителя, подаваемого в абсорбер. Это, в свою очередь, приводит к уменьшению общего объема растворенного в растворе гликоля газа. Благодаря этому улучшается экологическая характеристика объекта, так как уменьшаются объемы газов, отводимых из выветривателя.

Со снижением температуры уменьшаются и потери гликоля с осушенным газом. Следует отметить, что потери гликоля снижаются также за счет капельного уноса. Предпосылкой этого служит возможность более высокой степени коагуляции мелкодисперсных капель гликоля со снижением температуры в системе и облегчения условия их отделения от газа.

Снижение температуры контакта приводит также к сокращению затрат тепла на работу блока регенерации, так как уменьшается количество воды, извлекаемой из газа. В целом влияние снижения температуры контакта аналогично влиянию повышения давления на показатели установки осушки газа и объем циркулирующего в системе осушителя.

1.1.3 Жидкие осушители и их свойства

Основными требованиями к осушителям являются высокая поглотительная способность в широком интервале концентраций, давления и температур, низкое давление насыщенных паров, высокая селективность в отношении компонентов газа, т.е. низкая взаиморастворимость с ними, нейтральность в отношении компонентов газов и ингибиторов, применяемых в процессе добычи газа, и низкая коррозионная активность. Кроме того, осушители должны иметь низкую вспениваемость в условиях контакта с газовой смесью и незначительную вязкость в условиях эксплуатации, обеспечивающую хороший контакт с газом в абсорбере, теплообменниках и другом массообменном оборудовании.

На установках комплексной подготовки газа некоторая часть осушителя

попадает в водоемы и на почву, поэтому он должен быть неядовитым и способным к полному биологическому разрушению. Кроме того, осушители должны быть дешевыми и нетоксичными.

Этим требованиям в той или иной степени отвечают гликоли - этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ) и пропиленгликоль (ПГ).

Некоторые производные ди- и триэтиленгликоля и побочные вещества, получаемые при их производстве (этилкарбитоль, тетраэтиленгликоль), хотя и обладают высокой гигроскопичностью, практически не применяются для осушки природного газа, что объясняется трудностями, связанными с регенерацией их насыщенных растворов и низкой избирательностью в

отношении компонентов природного газа.

Первым реагентом, примененным для жидкостной осушки природных газов, был раствор хлористого кальция, замененный затем менее коррозионными гликолями.

На практике в схемах установок абсорбционной осушки газа в качестве

осушителей применяются только высококонцентрированные растворы ДЭГа и ТЭГа. Водные растворы других гликолей, в частности этиленгликоля и пропиленгликоля, нашли применение в качестве ингибитора гидратообразования.

Гликоли – это бесцветные (химически чистые) или слабо окрашенные в желтый цвет жидкости, являются двухатомными спиртами жирного ряда и с водой смешиваются во всех соотношениях. Их водные растворы не вызывают коррозии оборудования. Благодаря этому оборудование установок осушки газа изготавливается из дешевых марок стали.

Важное свойство гликолей - способность понижать температуру

замерзания водных растворов, что дает возможность использовать водные растворы гликолей как антигидратный ингибитор при минусовых температурах контакта. Чем ниже дипольный момент гликоля, тем выше его способность к ассоциации, понижению температуры замерзания раствора.

Растворы этиленгликоля имеют более низкую температуру замерзания, большую степень предотвращения гидратообразования при одинаковых концентрациях, меньшую вязкость при рабочих температурах осушки и более низкую растворимость в углеводородном конденсате по сравнения с диэтиленгликолем и триэтиленгликолем. Однако моноэтиленгликоль имеет существенный недостаток - высокую упругость паров. Например, при температуре 20 °С упругость паров 99%-ного раствора этиленгликоля в 2,5 и 7 раз выше, чем упругость паров диэтиленгликоля и триэтиленгликоля. Поэтому при осушке происходят большие потери моноэтиленгликоля. Вследствие этого этиленгликоль не получил широкого распространения.

При смешивании гликолей с водой, аминами и другими соединениями образуются межмолекулярные водородные связи. Смешение этиленгликоля с водой сопровождается выделением теплоты и сжатием полученной смеси, причем максимальное выделение теплоты наблюдается в растворе, отвечающем составу С2Н4(ОН)*Н20. Образование этого гидрата подтверждается изменением диэлектрической проницаемости и вязкости водногликолевых растворов.

Растворимость природного газа в триэтиленгликоле на 25-30% выше, чем в диэтиленгликоле. С этой точки зрения при высоких давлениях абсорбции применение диэтиленгликоля предпочтительнее, так как он обеспечивает более высокий коэффициент избирательности в системе вода - углеводороды. Диэтиленгликоль проявляет меньшую склонность к пенообразованию, чем триэтиленгликоль.

В свою очередь триэтиленгликоль имеет ряд преимуществ над диэтиленгликолем. Триэтиленгликоль дает более значительное понижение температуры точки росы, чем диэтиленгликоль. Кроме того, триэтиленгликоль имеет более высокую температуру начала разложения (206 °С), чем диэтиленгликоль (164 °С), поэтому при десорбции триэтиленгликоль можно нагревать до большей температуры, чем диэтиленгликоль, и достичь более

высокой концентрации регенерированного раствора, без применения вакуума.

В последнее время для осушки газа применяют также пропиленгликоль.

Он известен в виде двух изомеров 1,2-пропиленгликоль и 1,3-пропиленгликоль. Для осушки газа наибольший интерес представляет 1.2-пропиленгликоль. По сравнению с моно-, ди- и триэтиленгликолями он в несколько раз дешевле и имеет очень низкую температуру замерзания (-60 0С), что позволяет применять его в климатических условиях с низкими температурами как в чистом виде, так и в смеси с другими гликолями.

Упругость паров пропиленгликоля при обычных температурах выше, чем у этиленгликоля, диэтиленгликоля и триэтиленгликоля. Следовательно потери пропиленгликоля с обрабатываемым газом при одинаковых условиях будут больше, чем остальных гликолей. Подача в абсорбер переохлажденного раствора пропиленгликоля позволила бы избежать его потери с осушенным газом.

Вязкость водных растворов гликолей возрастает с увеличением их концентраций и уменьшается с повышением температуры. Растворимость ароматических углеводородов в гликолях увеличивается по мере возрастания молекулярной массы гликоля. Например, растворимость бензола в этиленгликоле и диэтиленгликоле составляет соответственно 5,7 и 31,3%, а три- и тетраэтиленгликоль полностью смешиваются с бензолом.

Теплота испарения воды в этиленгликоле, диэтиленгликоле и триэтиленгликоле при 30 °С соответственно равна 26,7; 32,2; и 50,2 ккал/кг. Теплоты испарения пропиленгликоля и диэтиленгликоля достаточно близки.

При осушке газа, температура которого около О °С, нельзя в качестве абсорбента применять диэтиленгликоль и триэтиленгликоль, так как при низких температурах эти осушители становятся вязкими, вследствие чего ухудшается массообмен между гликолями и влагой газа. А при температурах от -6 °С до -7 °С диэтиленгликоль и триэтиленгликоль становятся твердыми. Для снижения вязкости водных растворов гликолей к ним можно добавлять органические растворители.

Эти растворители одновременно должны, быть осушителями и не должны способствовать образованию пены.

В качестве разбавителя можно применять бензиловый, фе-нилэтиловые, ароматические и алициклические и гетероциклические одноатомные спирты; водорастворимые моноэфиры одноатомных спиртов, карбитолы, водорастворимые сложные эфиры полигидроспиртов, например диметокситетрагликоль. Самые эффективные для гликолей разбавители - это бутиловый карбинол, фениловый целозоль и бензиловый спирт.

Основные свойства гликолей приведены в табл. 1.3.

Таблица 1.3 - Основные физико-химические свойства чистых ДЭГа и ТЭГа

|

Показатели |

ДЭГ |

ТЭГ |

|

1 |

2 |

3 |

|

Химическая формула |

С4Н8(ОН)2 |

С6Н12(ОН)2 |

|

Относительная молекулярная масса |

106,12 |

150,17 |

|

Плотность при 20 "С, г/см3 |

1,1184 |

1,1254 |

|

Вязкость при 20 "С, сП |

35,7 |

47,8 |

|

Теплоемкость при 20 "С, кДж/(кг-Ю |

2,09 |

2,2 |

|

Теплота парообразования (при давлении 0,1 МПа), кДж/кг |

629 |

416 |

|

Температура, 'С: |

|

|

|

начала разложения |

164,4 |

206,7 |

|

воспламенения на воздухе |

150,5 |

173,9 |

|

вспышки (в открытом тигле) |

143,3 |

165,5 |

|

Замерзания |

-9,0 |

-7,6 |

|

Поверхностное натяжение, 10~ н/м |

48,5 |

45,2 |

|

Коэффициент рефракции (преломления) при 20 'С |

1,4472

|

1,4559 |

|

Температура кипения, "С: |

|

|

|

при 1,0 МПа |

244,8 |

278,3 |

|

при 0,6МПа

|

164 |

198 |

|

при 0,1 МПа |

128 |

162 |

|

Скрытая теплота парообразования при 1,1 МПа, кДж/кг |

628,1 |

367,0 |

|

Теплота растворения воды в гликолях при 90 'С, кДж/кг |

134,9 |

210,0 |

|

Коэффициент объемного расширения в интервале 0...50 0С |

0,00064 |

0,00069 |

|

Критическая температура, 0С |

410 |

440 |

|

Критическое давление, МПа |

5,1 |

3,72 |

Показатели процесса осушки газа в значительной степени зависят также от качественных показателей (содержания в абсорбенте основного вещества, вязкости раствора, гигроскопичности и т.д.) и удельного расхода осушителя. Качественные показатели - основные факторы, определяющие точку росы газа на выходе из абсорбера.

При осушке газов до точки росы -25 °С в большинстве случаев применяют абсорбционные процессы с использованием водных растворов гликолей с массовым содержанием в нем осушителя 99-99,5 %. Количество раствора, подаваемого в абсорбер, определяют исходя из термодинамических параметров процесса (давление, температура). При этом концентрацию исходного (регенерированного) раствора гликоля выбирают из условия равновесия между упругостью паров воды над раствором гликоля и упругостью паров воды в природном газе при заданной температуре контакта.

При выборе концентрации отработанного раствора осушителя необходимо, чтобы на входе газа в абсорбер давление паров воды над раствором, выводимым из аппарата, было не ниже, чем давление паров воды в газе, поступающем на осушку. Если руководствоваться этим положением, то на выходе из колонны содержание воды в насыщенном растворе можно было бы поддерживать более 10 %. Однако на практике разбавление раствора гликоля допускается всего лишь на несколько процентов.

Степень насыщения осушителя - один из основных показателей установок осушки газа. От значения этого показателя непосредственно зависят количество циркулирующего в системе раствора и расход энергии на работу насосов, охлаждение и нагрев раствора, циркулирующего в системе. Этот показатель влияет также на размеры оборудования и, следовательно, на их металлоемкость.

Результаты расчетов показывают, что чем меньше степень насыщения раствора, тем больше доля в общем расходе тепла на регенерацию насыщенного абсорбента. Причем чем меньше количество выделяемой из насыщенного абсорбента воды, тем большей экономии тепла в блоке

регенерации гликоля можно достичь. От значения удельного расхода абсорбента в прямой зависимости находится расход энергии на работу насоса, предназначенного для подачи раствора гликоля из блока регенерации гликоля в абсорбер.

Следует отметить, что установление в абсорбере большого числа контактных устройств несколько повышает металлоемкость установки. В связи с увеличением высоты слоя перекачки абсорбента возрастает также расход энергии на работу насосов. Однако в расчетной мощности насоса доля энергии на поднятие жидкости составляет всего 2-3 %, что практически не отражается на энергетических затратах. Что касается увеличения металлоемкости абсорбера, то в стоимостном выражении оно на порядок ниже эксплуатационных затрат, достигаемых в блоке регенерации.

1.1.4 Основные способы осушки газа абсорбцией

Осушка газа обычно производится в барботажных аппаратах, которые оборудованы колпачковыми тарелками. Влажный газ нижней скрубберной секции происходит отделение капельной влаги. Навстречу потоку газа в абсорбер подается раствор гликоля, вводимый на верхнюю тарелку. Стекая по тарелкам вниз, раствор увлекает влагу из газа и, насыщаясь, отводится с низа колонны на регенерацию. Осушенный газ проходит верхнюю скрубберную секцию, в которой отделяются капли унесенного раствора, и поступает в

газопровод. Насыщенный влагой раствор гликоля выходит из абсорбера, проходит первый теплообменник, где подогревается за счет тепла горячего поглотителя, выходящего с низа десорбера, и поступает в выветриватель, в

котором из него выделяются газы, поглощенные в абсорбере. Затем раствор подается во второй теплообменник и далее в десорбер для регенерации. Низ десорбера соединен с рибойлером, где раствор нагревается за счет тепла водяного пара или циркулирующего теплоносителя.

Отпарка влаги осуществляется под вакуумом или при атмосферном давлении. При работе под вакуумом (250—300 мм рт. ст.) водяные пары и

растворенный в гликоле газ поступают в конденсатор-холодильник. Водяной пар конденсируется, а образовавшаяся вода собирается в емкость, откуда частично подается на верх десорбера как орошение, и частично отводится в канализацию. Несконденсировавшиеся газы откачиваются вакуум-насосом в атмосферу. При работе под атмосферным давлением происходит обычная десорбция.

Для обеспечения стока регенерированного раствора из десорбера и отпаренной воды в канализацию, создания подпора на насос орошения десорбер поднимается на 12—13 м над нулевой отметкой. В последние годы вместо парового нагрева регенерированного раствора применяется огневой подогрев.

Рисунок 1.4 - Принципиальная схема установки осушки:

1 - абсорбер; 2 - секции теплообменников; 3 - выветриватель; 4 - десорбер; 5 - испаритель; 6 - конденсатор; 7 - емкость для конденсата; 8 - вакуум-насос; 9-насос для орошения выпарной колонны; 10 - насос; 11 - холодильник; 12 – промежуточная емкость ДЭГ; I - вход газа; II – выход газа;

III - неконденсирующиеся газы на собственные нужды; IV - пары; V - охлаждающая вода; VI - орошение; VII - пары ДЭГ; VIII - конденсат; IX – сброс конденсата; Х — пары в атмосферу; XI — ДЭГ.

При добыче газа из газоконденсатных месторождений извлечение конденсата и осушка совмещаются t в одном процессе – НТС (низкотемпературная сепарация). При охлаждении газа за счет дросселирования или применения искусственного холода происходит одновременное выделение углеводородов и влаги. Для борьбы с образующимися гидратами в теплообменники впрыскивают метанол или гликоли.

Рисунок 1.5 - Технологическая схема установки НТС:

1 - сепаратор; 2 - теплообменник; 3 - низкотемпературный сепаратор;

4 – разделитель гликоля и конденсата; 5 – установка регенерации гликоля;

6 - фильтр; I - сырой газ; II – сухой газ; III - конденсат; IV - регенерированный гликоль; V - газ на собственные нужды; VI - отработанный гликоль.

Точка росы газа по влаге определяется температурой и концентрацией гликоля на выходе из теплообменника. Схема промысловой установки НТС приведена на рисунке. 1.5.

Газ, выходя из скважин под высоким давлением, по промысловым трубопроводам и шлейфам поступает на сборный пункт, где находятся установки низкотемпературной сепарации. Обычно каждая скважина имеет индивидуальную установку, однако общий коллектор позволяет перераспределять газ между установками. В первом сепараторе, работающем под давлением 100 - 150 кгс/см2, происходит отделение конденсата и влаги, выделившихся из газа на пути от пласта до сепаратора

Далее газ проходит через теплообменник, где охлаждается обратным потоком газа, выходящим из сепаратора второй ступени, дросселируется в эжекторе или дроссельном устройстве до давления 55—75 кгс/см2, при этом газ охлаждается и поступает в сепаратор второй ступени.

Для предупреждения выделения гидратов перед теплообменником в газ подается гликоль. Конденсат с низа первого и второго сепараторов собирается в емкость выветривания, где поддерживается давление. Газ выветривания эжектируется основным потоком газа высокого давления и возвращается в сепаратор второй ступени или используется на собственные нужды. Конденсат и раствор гликоля отводятся раздельно. Гликоль поступает на установку регенерации, а конденсат подвергается ступенчатому разгазированию или подается на установку стабилизации.

1.1.5 Регенерация насыщенного раствора гликоля

В процессе контактирования гликолей с сырьевым газом в абсорбере гликоли насыщаются водой. Кроме того, при циркуляции в системе в гликолях накапливаются различные примеси.

Процесс добычи газа сопровождается выносом капельной жидкости (пластовой воды), частиц керна, остатков бурового раствора и т.д. из пласта.

Капельная жидкость - пластовая вода; как правило, она содержит в том или ином количестве растворенные соли, в составе которых преобладает хлористый натрий. Наряду с этим в состав солей входят хлористый кальций, карбонаты кальция и натрия, хлористый магний и т.д.

Во входных сепараторах не достигается полное отделение капельной жидкости от газа: часть жидкости поступает в абсорбер, где поглощается раствором гликоля, используемым в качестве абсорбента для извлечения паров воды из газа. Одновременно в гликоле накапливаются тяжелые углеводороды, продукты коррозии оборудования установок осушки и осмоления самих гликолей и т.д.

Происходит также накопление компрессорного масла в гликоле. На практике в процессе циркуляции в системе в гликоль попадает до 0,45 мг/м3 компрессорного масла. Следует отметить, что это всего лишь столько же, сколько и составляют равновесные потери ТЭГа с осушенным газом. Поэтому унос масла с обработанным газом и влиянию этого фактора на показатели работы установки сопоставимы с равновесными потерями гликоля с газом.

Наличие примесей в циркулирующем ДЭГе оказывает отрицательное влияние на работу установок осушки газа. Так, в процессе нагрева и регенерации на теплопередающих поверхностях оборудования отлагаются твердые асфальтоподобные конгломераты, состоящие из кристаллических солей, механических примесей, частиц глины, песка и окалины, смолистых продуктов. Образование таких отложений на поверхностях нагрева затрудняет теплообмен, приводит к увеличению энергозатрат и способствует преждевременному выходу из строя аппаратов из-за прогара теплопередающих поверхностей

Накопление минеральных солей в растворе увеличивает коррозионную активность гликоля, что существенно усиливает коррозию конструкционных материалов и оборудования газопромысловых объектов.

Наличие солей в растворе повышает его вязкость. Одно из отрицательных последствий этого - ухудшение массообменного процесса (при прочих равных условиях).

При значительном накоплении тяжелых углеводородов в гликоле возможно образование двухфазной системы в виде эмульсии с последующим осаждением части углеводородов на поверхности жаровых труб и образованием пленки. Этот процесс вызывает закоксовывание стенок, в результате чего их поверхность становится неровной, а в низких местах могут скапливаться гликоль и углеводороды, которые под действием высоких температур разлагаются. Образующиеся кислоты, усиливая коррозию, способствуют разрушению материала оборудования. Продукты коррозии, накапливаясь в гликолях, усугубляют описанные выше проблемы.

Особенно серьезные осложнения вызывает углерод, образующийся при разложении тяжелых углеводородов: он быстро накапливается в жаровых трубах и создает на их поверхности пленки. С увеличением толщины пленки температура стенок повышается, что нередко вызывает образование трещин.

Шлам, образующийся из продуктов разложения гликоля и тяжелых углеводородов, может забивать тарелки и теплообменники. Кроме того, наличие шлама в растворе приводит к эрозии деталей насоса, арматуры и регуляторов, а также требует частых замен фильтрующих элементов. Рекомендовано выводить гликоль из системы при содержании в нем углеводородов более 0,5 % (масс.) и подвергнуть очистке.

Механические примеси, попадая в абсорберы, забивают его контактные элементы. В результате этого происходит ухудшение массообмена между фазами, снижается эффективность процессов. Одновременно увеличивается также перепад давления на установке.

Процессы забивания механическими примесями сечения контактных устройств приводят к увеличению скорости газа, что, в свою очередь, способствует пенообразованию и уносу гликоля в виде капель. Такие же последствия имеет загрязнение сепарационных элементов, при загрязнении

фильтров эти потери со временем могут составить до 100 г/1000 м3.

В связи с этим важное значение приобретают вопросы регенерации растворов от влаги и их очистки от различных примесей.

Для возможности непрерывного использования растворов гликолей в системе установок осушки газа и очистки их от различных примесей таких как минеральные соли, механические примеси, продукты коррозии и т.д. применяют различные схемы регенерации. При этом количество выделенных веществ должно быть равно количеству поглощенных компонентов. В противном случае происходит накопление примесей в растворе и снижение его поглотительной способности.

К основным схемам регенерации относятся процессы ректификации при атмосферном давлении и под вакуумом, с использованием азеотропного агента и отпарного газа.

Ректификационные процессы регенерации наиболее эффективно протекают в том случае, когда температура низа колонн соответствует температуре кипения ректификата - кубового продукта. Так как ДЭГ и ТЭГ нельзя нагревать выше 164 и 206 0С ввиду их термической неустойчивости и при такой температуре низа десорбера и давлении верха колонны максимальная концентрация ДЭГа и ТЭГа в регенерированных растворах составит 96,7 и 98,1 % соответственно. Но растворы такой концентрации в условиях производства не обеспечивают достаточно глубокую осушку газа. В связи с этим для повышения глубины регенерации гликолей применяется вакуумный способ. Температура кипения гликолей в зависимости от вакуума в системе приведена в табл.1.4.

Таблица 1.4 - Зависимость температуры кипения гликолей от давления.

|

Р, мм рт. ст. |

Гликоль |

|

|

ДЭГ |

ТЭГ |

|

|

1 |

2 |

3 |

|

1 |

91,8 |

114,0 |

|

5 |

120,0 |

144,0 |

|

10 |

133,8 |

158,1 |

|

20 |

148,0 |

174,0 |

|

1 |

2 |

3 |

|

40 |

164,3 |

191,3 |

|

60 |

174,0 |

201,5 |

|

100 |

187,5 |

214,6 |

|

200 |

207,0 |

235 |

|

400 |

226,5 |

256,6 |

|

760 |

244,8 |

287,3 |

Вакуум в системе создается с помощью специальных насосов. Вакуумные насосы подключаются в газовой фазе, отводимой из рефлюксной емкости (см. рис. 1.6) и, подсасывая остаточный газ, создают разрежение в системе.

Рисунок 1.6 - Принципиальная технологическая схема УКПГ Западно-Таркосалинского газового месторождения:

А-1 - абсорбер; БР-1 - блок регенерации гликоля; С-1 - сепаратор; Д-1, Р-1 - дегазаторы; Е-1 - буферная емкость; Р-2 - рефлюксная емкость; Т-1 -рекуперативный теплообменник; ВХ-1 - воздушный холодильник; Т-1 - магнитный фильтр; Ф-1 и Ф-2 - фильтры; Н-1, Н-2, Н-3 – насосы.

В качестве гидрозатворной жидкости в вакуум-насосах установок регенерации гликоля применяется оборотная вода. Также для этой цели может использоваться раствор гликоля, что позволит создать в системе более глубокий вакуум.

В США широко эксплуатируются установки, на которых производится регенерация раствора под вакуумом. Если температура газа изменяется по

сезонам, установка проектируется с комбинированным десорбером, состоящим из двух самостоятельно работающих секций, расположенных одна над другой и соединенных между собой обечайкой. Нижняя секция - обычный тарельчатый десорбер, работающий при атмосферном давлении. Верхняя секция работает под вакуумом. При температуре влажного газа ниже 380С раствор регенерируется только в нижней секции. При повышении температуры газа на входе в установку необходимо более глубокое удаление воды из гликоля, что достигается добавочной регенерацией его в верхней секции.

Практический интерес представляют схемы, в которых вместо вакуума используется отпарка газом. Этот способ применяют для регенерации как гликолей, так и других трудноразделяемых растворов. Вакуумнасос в таких схемах заменяется циркуляционным компрессором, что уменьшает капитальные затраты и облегчает эксплуатацию, так как выпускать в атмосферу отпарной газ нерационально. Такие схемы выгодно применять при осушке сероводородсодержащего газа, так как при этом сокращается объем аппаратуры, поражаемой коррозией. Схема регенерации гликоля с подачей отпарного газа может использовать систему с огневого подогрева и отпарку влаги сухим газом. Насыщенный влагой гликоль проходит через змеевик дефлегматора, размещенного вверху отпарной колонны.

Конденсирующийся водяной пар обеспечивает необходимое орошение верха колонны. Колонна заполнена насадкой из колец Рашига или седел Берля. Далее влажный гликоль проходит через теплообменник и поступает в десорбер, где из него частично отгоняется вода. В испарителе гликоль нагревается за счет сжигания топливного газа в топке. Из испарителя гликоль перетекает в испарительную колонну, в низ которой подается нагретый отпарной газ. Здесь в колонне концентрация гликоля доводится до 99,9 % (масс.) и выше. Температура верха регулируется подачей части холодного гликоля через змеевик на верху колонны.

К недостаткам схемы следует отнести отвод отпарного газа и паров воды в атмосферу, что приводит к потерям газа и загрязнению атмосферы. Для

ликвидации потерь газа устанавливают циркуляционные газодувки и колонны осушки циркулирующего газа.

При необходимости получения триэтиленгликоля с концентрацией до 99,9 % (масс.) возможна подача на установку неосушенного газа, подогретого до 140…160 °С. При использовании осушенного газа удается получить гликоль концентрацией 99,97 % (масс.). Отпарной газ можно вводить частично в испаритель через перфорированную трубу, расположенную под топкой, что позволяет интенсифицировать теплообмен и уменьшить вероятность перегрева гликоля. Опыт показал, что наиболее эффективным является ввод газа в отпарную колонну.

В некоторых схемах в качестве отпарного газа предполагается использовать отходящие газы, отбираемые из дымовой трубы огневого подогревателя. Газы охлаждаются, отделяются от влаги, подогреваются в теплообменнике и подаются в отпарную камеру. Однако наличие кислорода в продуктах сгорания газа может вызвать окисление гликоля, поэтому использовать отходящие газы не представляет особого интереса, хотя обеспечивает экономию электроэнергии для привода вакуум-насоса.

1.1.6 Азеотропная регенерация гликолей

Глубокая регенерация гликолей осуществляется в процессе азеотропной ректификации. При этом способе для увеличения относительной летучести воды в систему добавляют специальные реагенты - азеотропобразующие вещества. Разделяющие агенты, используемые в процессах азеотропной ректификации, должны:

- изменять относительную летучесть компонентов заданной смеси в желательном направлении;

- легко регенерироваться из смесей с компонентами системы, подвергаемой разделению;

- быть безопасными в обращении, доступными и по возможности дешевыми;

- должны вступать в химическую реакцию с компонентами заданной системы;

- иметь относительно низкое давление насыщенных паров;

- практически не растворятся в гликолях;

- иметь высокую активность при извлечении воды;

- иметь низкую теплоту парообразования.

Азеотропная ректификация растворов гликолей, насыщенных влагой, проводится путем добавки в испаритель толуола, бензола или ксилола, образующих положительные азеотропные смеси с влагой, присутствующей в гликоле.

Таблица 1.5 - Основные свойства азеотропообразующих веществ.

|

Наименование |

Формула |

М |

r, кг/л |

V |

Е, мл/100 л |

|

Бензол Толуол Ксилол |

С6Н6 С6Н5СН3 С6Н4(СН3)12 |

78,12 92,14 106,17 |

0,8790 0,8716 0,8802 |

80,1 110,6 114,4 |

0,082 (220С) 0,057 (160С) 0,030 (150С) |

|

Е - растворимость в воде при давлении 0,1 МПа. |

|||||

Процесс позволяет довести концентрацию гликоля до 99.99 % (масс.) и выше, а содержание влаги в осушенном газе - до 1…5 мг/л .

Процесс азеотропной регенерации гликолей протекает по следующей схеме (рис. 1.7). Насыщенный раствор осушителя, выводимый из абсорбера в рекуперативный теплообменник Т-1, подается на регенерацию в колонну К-1.

Рисунок 1.7 - Принципиальная технологическая схема блока регенерации по азеотропному способу:

К-1 - десорбер; И-1 - испаритель; Е-1 – рефлюксная емкость; Е-2 -буферная емкость; Н-1, Н-2, Н-3 - насосы; I-насыщенный раствор гликоля; II - регенерированный раствор гликоля; III - вода; IV - азеотропобразующий компонент.

В эту же колонну ниже ввода насыщенного абсорбента подается азеотропный агент. Образовавшаяся смесь паров поглощенного компонента - воды и азеотропного агента охлаждается в холодильнике Х-1, конденсируется и поступает для разделения в сепаратор Е-1. Объем сепаратора должен обеспечивать хорошее разделение смеси. Содержание азеотропного агента в дренируемой воде не должно превышать 100 мг/л. Процесс "Дризо" имеет замкнутый цикл по углеводородам. Однако в десорбированной воде содержатся следы гликоля и углеводородов, следовательно она нуждается в дополнительной очистке.

Азеотропный агент направляется в буферную емкость Е-2, оттуда насосом Н-3 подается в десорбер. Регенерированный раствор гликоля отводится с низа десорбера.

Результаты применения процесса по схеме Дризо приведены в табл.1.6.

Таблица 1.6 - Показатели процесса Дризо

|

Номер опыта |

Соотношение расходов |

Температура в испарителе, 0С |

Массовая концентрация гликоля в растворе, % |

|

|

насыщенного |

регенерированного |

|||

|

1 |

0 |

178,3 |

92,9 |

97,3 |

|

2 |

0,2 |

178.3 |

93,5 |

98,8 |

|

3 |

0,2 |

193,3 |

89,2 |

98,7 |

|

4 |

0,3 |

193,3 |

93,5 |

98,7 |

|

5 |

0 |

196,2 |

94,2 |

98,4 |

|

6 |

0,8 |

193,3 |

95,1 |

99,2 |

|

7 |

1,6 |

193,3 |

95,3 |

99,5 |

|

8 |

1,1 |

196,2 |

95,3 |

99,7 |

|

9 |

2,6 |

194,4 |

95,3 |

99,8 |

|

10 |

1,8 |

210,6 |

95,3 |

99,9 |

Увеличение количества толуола приводит к повышению концентрации регенерированного гликоля Но при этом одновременно возрастает расход энергии на процесс. Теоретический расход толуола в 4 раза больше количества извлекаемой из насыщенного раствора ТЭГа воды Из приведенных данных видно, что добавки 1,8 объема толуола от теоретически необходимого количества для азеотропной ректификации позволяет при температуре в низе десорбера 210 0С получить ТЭГ 99,9 %-ной концентрации.

Процесс азеотропной регенерации эффективен для концентрирования растворов гликолей, содержащих от 2 до 6 % воды. При содержании воды в больших количествах процесс становится невыгодным из-за значительной энергоемкости.

Потери толуола на установке невелики, что объясняется его низкой растворимостью в воде. Процесс «Дризо» требует добавочного оборудования: емкостей, насосов и т д. Кроме того, применение азеотропного агента создает повышенную токсичность выбросов, так как он растворяется в отводимой воде, а также создает определенные трудности, связанные с его транспортированием и хранением.

Для обеспечения надежной эксплуатации установки необходимо тщательно удалять из раствора непредельные углеводороды, что достигается применением трехфазных сепараторов и фильтрованием всего циркулирующего раствора через активированный уголь. Следует отметить, что наличие газоконденсата, выделенного из газа при абсорбции, в десорбированной воде вызовет разбавление азеотропного компонента тяжелыми фракциями. Поэтому обеспечение постоянного фракционного состава азеотропного компонента требует специальной проработки.

1.1.7 Новые направления в регенерации гликолей

При освоении месторождений Крайнего Севера и морских шельфов большое значение имеет компактность технологических установок, так как это основной способ снижения капиталовложений.

Переход от паровых к огневым блокам регенерации котлового типа стал важным этапом в повышении компактности. Однако огневые подогреватели подобного типа имеют ряд существенных недостатков, из которых можно указать относительно низкий КПД, неравномерность теплонапряжения поверхности нагрева (максимальное теплонапряжение в 3-4 раза превосходит его среднее значение), большую длительность времени пребывания гликоля в подогревателе и т.д.

Особенно опасными участками являются горизонтальные поверхности (верх и низ жаровой трубы), где температура поверхности стен может достигать 300-400 0С. Это приводит к разложению гликоля на коррозионно-активные кислоты и усилению коррозии в системе.

Анализ технико-экономических показателей различных блоков регенерации гликоля, проведенный совместно со специалистами ЦКБН, Юж-НИИгипрогаза и ВНИПИгаздобычи, показал экономическую целесообразность использования вертикальных цилиндрических трубчатых печей типа ЦС.

Принципиальная технологическая схема подключения печи в блок регенерации гликоля приведена на рис.1.8.

Рисунок 1.8 - Принципиальная технологическая схема подключения печи в схему БРГ:

К-1 - десорбер, ВХ-2 - воздушный холодильник, Т- 1 - рекуперативный теплообменник; П-1 - печь, Н-2, Н-4, Н-8 - насосы, I - насыщенный раствор гликоля, II - дистиллят, III - пары к вакуум-насосу, IV - регенерированный раствор гликоля.

Вертикальная цилиндрическая печь ЦС состоит из двух камер: радиационной и конвективной. Радиационная камера, представляет собой полый футерованный изнутри цилиндр диаметром 2800 мм, установленный вертикально на стойках. Внутри цилиндра по периферии размещен вертикальный продуктовый змеевик, подвешенный на специальных кронштейнах. Непосредственно под радиационной камерой установлена коробчатая конвективная камера, внутри которой на решетках подвешен горизонтальный продуктовый змеевик. Нагрев системы осуществляется горелкой ГИК-2, расположенной в поду печи. В верхней части установлена дымовая труба.

Сопоставление показателей печи ЦС и огневых подогревателей котлового типа показало преимущество первых. Например, при одинаковых габаритах производительность печи в несколько раз больше, чем у подогревателей. Подогреватель имеет низкий КПД, равный 0,5 (у трубчатой печи 0,7-0,8). Время пребывания гликоля в подогревателе котлового типа достигает несколько часов, что в десятки раз больше, чем в печи.

При включении печей в схемы регенерации не требуется строительство котлов для производства водяного пара, используемого в качестве теплоносителя как в блоке регенерации, так и для обогрева помещений. Благодаря этому резко сокращается количество воды на нужды объектов.

Известно, что установки регенерации гликолей являются одними из источников промышленных отходов на УКПГ. Возникает необходимость повышения экологических характеристик данных установок.

При регенерации гликоля происходит выброс газов из выветривателя и рефлюксной емкости (через сепаратор вакуум-насоса) и сброс десорбированной воды. Концентрация гликоля в рефлюксной жидкости достигает 3 %. Это, с одной стороны, приводит к большим безвозвратным потерям гликоля, а с другой - создает дополнительные проблемы по защите окружающей среды. В то же время исследованиями установлено, что в ряде случаев на секции десорберов между тарелкой питания и полуглухой тарелкой не происходит

существенного повышения концентрации гликоля в растворе, особенно в БРГ, где насыщенный раствор содержит 40-60 % гликоля. Таким образом, часть тарелок десорбера работает с низкой эффективностью.

Рисунок 1.9 - Принципиальная технологическая схема блока регенерации гликоля:

К-1 - десорбер; И-1 - испаритель; Х-1 - холодильник; Е-1 - рефлюксная емкость; Н-1, Н-2 - насосы.

В способе, проиллюстрированном на рис. 1.9, насыщенный раствор после рекуперативного теплообменника делится на два потока. Меньший по количеству (5-10 %) подается на полуглухую тарелку десорбера К-1. Это способствует нормальному гидравлическому режиму в системе десорбер - испаритель. Кроме того, этим потоком частично извлекаются пары гликоля, поднимающегося через полуглухую тарелку. Другой поток гликоля подается в трубопровод, соединяющий полуглухую тарелку с отпарной секцией испарителя И-1, или прямо в испаритель.При работе по такой схеме практически все тарелки десорбера работают в режиме улавливания гликоля из паровой фазы. Благодаря этому достигается снижение концентрации гликоля в дистилляте колонны и уменьшаются потери реагента. Недостатком данного метода является получение гликоля низкой концентрации.

- Характеристика сырья, вспомогательных материалов и

готовой продукции

1.2.1 Характеристика сырья

Сырьем установки осушки газа является нефтяной природный газ с параметрами:

- давление 5,7 МПа;

- температура 46 0С;

- расход 1,1 млрд.нм3/год;

Таблица 1.7 - Состав газового сырья.

|

№ п/п |

Наименование показателей |

Ед. изм. |

Количество |

|

1. |

Компонентный состав: |

|

|

|

|

Азот |

% мол. |

1,52 |

|

|

Метан |

% мол. |

75,89 |

|

|

Диоксид углерода |

% мол. |

1,16 |

|

|

Этан |

% мол. |

14,51 |

|

|

Пропан |

% мол. |

4,99 |

|

|

Изобутан |

% мол. |

0,41 |

|

|

Н-бутан |

% мол. |

0,96 |

|

|

Изопентан |

% мол. |

0,19 |

|

|

Н-пентан |

% мол. |

0,22 |

|

|

Н-гексан |

% мол. |

0,12 |

|

|

Н-гептан |

% мол. |

0,025 |

|

|

Октан + высшие |

% мол. |

0,005 |

|

2. |

Молекулярная масса |

|

20,9 |

|

3. |

Плотность, кг/м3 при 0 0С, 760 мм рт.ст. |

кг/нм3 |

0,933 |

|

4. |

Содержание капельной жидкости |

г/нм3 |

до 10 |

|

5. |

Содержание мех. примесей с размером частиц от 20 до 100 мкм |

мг/м3 |

3 |

|

6. |

Относительная влажность газа |

% |

до 100 |

Таблица 1.8 - Содержание сероорганических соединений в сырьевом газе Зайкинского ГПП

|

Наименование |

Ед. изм. |

Количество |

|

Сероокись углерода |

% мол. |

отс. |

|

Сероводород |

% мол. |

0,000008 |

|

Метилмеркаптан |

% мол. |

0,000017 |

|

Этилмеркаптан |

% мол. |

0,000027 |

|

И-пропилмеркаптан |

% мол. |

0,000038 |

|

Н-пропилмеркаптан |

% мол. |

следы |

|

Бутилмеркаптан |

% мол. |

следы |

|

Меркаптановая сера |

% мол. |

следы |

1.2.2 Характеристика используемого ТЭГ

Для осушки газа используется триэтиленгликоль, который имеет

следующие характеристики:

Молекулярный вес...........................................…….. ……….150,17

Нормальная точка замерзания, 0С........................…….…...... – 4,3

Нормальная точка кипения при 760 мм рт. столба, 0С...........288,0

Изменение в точке кипения относительно изменения в давлении,

0С/мм рт. столба при 750…770 мм рт.столба........………..…0,055

Давление пара при 20 0С, мм рт. столба.....…….....…............ <0,01

Кажущийся удельный вес, 20/200С.......................……….......1,1255

Изменение в удельном весе относительно изменения в температуре

при 10…40 0С, на 0С……........................................................ 0,00078

Вязкость при 20 0С, сп.………………..................................... 49,0

Показатель преломления n0 , 20 0С…..............................…1,4559

Растворимость в воде при 20 0С, % по весу...................... 100,0

Растворимость воды в ТЭГ при 20 0С, % по весу................. 100,0

Температура самовоспламенения, 0С……….......................... 371

Начало распада, 0С………………….......................................... 206

Критическая температура, 0С……………................................. 440

Критическое давление, мм. рт. столба……......................... 24,852

1.2.3 Технические требования к товарному осушенному газу

Точка росы воды при 5,7 МПа - не ниже минус 5 0С.

Точка росы углеводородов - не выше 0 0С.

Давление - 5,3 - 5,9 МПа.

Температура - 40 0С.

Механические примеси - 0,1 г/ 100 м3.

Содержание сероводорода - не выше 0,007 г/м3.

Объем воздушных включений - не выше 0,016 г/ м3.

- Описание технологической схемы процесса осушки газа ТЭГ (DRIZO ).

На установке осушки газа триэтиленгликолем (ТЭГ) по методу Дризо применяется процесс абсорбционной осушки газа высоконцентрированным раствором ТЭГ с содержанием воды не более 0,1 % при давлении 57,75 кгс/см2 и температуре 46 0С. При этом начальное содержание паров воды в исходном газе должно составлять не более 0,14 % об. Расчетная точка росы осушенного газа на выходе из абсорбера составляет минус 61 0С.

Контакт газа с ТЭГ происходит на высокоэффективной неупорядоченной насадке. Степень насыщения ТЭГ водой составляет 2,8-3,0 %.

ТЭГ имеет температуру кипения при давлении 1,01 МПа 278,3 0С, при давлении 0,66 кПа 198 0С. Температура начала разложения ТЭГ составляет 206 0С. Регенерация насыщенного раствора ТЭГ по методу Дризо производится при давлении 1,37 кгс/см2 и температуре в кубе колонны регенерации 204 0С. Снижение температуры кипения ТЭГ достигается за счет подачи перегретых до 220 0С паров углеводородного растворителя – бутан-гексановой фракции в количестве 29,3-32 % от количества насыщенного раствора ТЭГ, поступающего на регенерацию.

Расчетное содержание воды в отрегенерированном растворе ТЭГ составляет 0,04 %.

Движущей силой процесса является разница парциальных давлений (упругости пара) воды над поверхностью регенерированного ТЭГа и в природном газе. При контакте "газ-ТЭГ" происходит переход воды из газовой фазы в жидкую снизу вверх по колонне, вплоть до выравнивания парциального давления воды в газе до парциального давления воды над поверхностью регенерированного ТЭГа. Поэтому от качества регенерации ТЭГа будет зависеть точка росы осушенного природного газа.

Природный газ через клапан в количестве 110000 нм3/ч подается в колонну Т-300А. Параметры газа: давление 5,7 МПа (57кгс/см2), температура 46 0С. В колонне Т-1 осуществляется осушка газа высококонцентрированным триэтиленгликолем (ТЭГ) 99,96 % мол.

Принцип осушки основан на способности ТЭГа поглощать влагу из природного газа.

Природный газ снизу вверх проходит структурную насадку, на которой происходит контакт с ТЭГом. Распределитель газа в нижней части абсорбера Т-1 отклоняют вниз поток газа. Газ из структурной насадки сверху поступает в высокоэффективное сепарирующее устройство в верхней части абсорбера, где до минимума снижается унос ТЭГа.

Осушенный газ из абсорбера Т-1 по проекту поступает через кран с ручным приводом в трубное пространство теплообменника Е-22 установки НТК. Осушенный от тяжелых углеводородов обратный поток газа из межтрубного пространства теплообменника Е-22 поступает через кран с ручным приводом в газопровод товарного газа через клапан отсекатель.

ТЭГ подают сверху в количестве 3457 кг/ч насосом Р-13/Р-14, предварительно охлаждая поток в аппарате воздушного охлаждения Е-15 от 104 до 47 0С.

Во избежании попадания газа на насос Р13/Р-14 при его остановке на линии подачи регенерированного ТЭГа предусмотрен обратный клапан. Насыщенный ТЭГ из абсорбера Т-1 поступает сначала на фильтрацию в один из работающих фильтров .

Предусмотрено два фильтра F-2 и F-3, один рабочий и один в резерве. Фильтр предназначен для фильтрации насыщенного ТЭГ от мех. примесей размером частиц более 3-х микрон. Фильтр оборудован 4-мя сменными фильтрующими элементами.

Работа фильтра оценивается по перепаду давления на фильтре. Перепад давления контролируется приборами в фильтрах F-2 и F-3. При достижении перепада давления на фильтре 1,1 кгс/см2 включается в работу резервный фильтр, работающий отключается и готовится к смене фильтрующих элементов. После замены элементов фильтр ставится в резерв.

После фильтрации насыщенный ТЭГ подается в конденсатор обратного потока Е-4, в котором нагревается от 47 до 66 0С парами флегмы из V-9, а затем - в пластинчатый рекуперативный теплообменник Е-5 и, нагретый до 162 0С, поступает в емкость мгновенного испарения несконденсированных примесей V-6. Температура в емкости V-6 составляет 162 0С, давление 0,488 МПа (4,88 кгс/см2).

Емкость мгновенного испарения ТЭГ представляет собой вертикальный сосуд диаметром 914 мм и высотой 3046 мм, представляет собой двухфазный сепаратор конструкции Дризо. Емкость работает при температуре 162 0С и давлении 4,88 кгс/см2, что обеспечивает полное отделение от гликоля СО2 и поглощенных легких углеводородов, за счет низкой вязкости ТЭГ при высокой температуре.

Пары с верха V-6 при температуре 162 0С, давлении 0,45 МПа (4,5 кгс/см2) конденсируются и охлаждаются в конденсаторе Е-7 до 46 0С при давлении 3,8 кгс/см2 и парожидкостная смесь поступает в емкость V-8, в которой отделяется жидкость. Аппарат V-8 – барабан восстановления растворителя, представляет собой вертикальный двухфазный сепаратор с сепарирующим устройством в верхней части конструкции Дризо. Предназначен для сбора сконденсировавшихся жидких углеводородов и гликоля. Размер аппарата: диаметр – 219 мм, высота – 1524 мм. Пары из V-8 через клапан после снижения давления до 0,11 МПа (1,1 кгс/см2) направляются в факельную линию.Пары из емкости V-8 в количестве 22 кг/час и состоящие из азота, СО2, метана, углеводородов С2¸С5 и воды сбрасываются в факельный коллектор.

Насыщенный ТЭГ из емкости мгновенного испарения V-6 вместе с жидкостью из емкости V-8 объединенным потоком направляют в отпарную колонну V-9. Расход потока согласно проекта составляет 3557 кг/ч, температура 162 0С, давление 0,13 МПа (1,3 кгс/см2). Отпарная колонна V-9 содержит высокоэффективную неупорядоченную насадку. Основная часть воды отпаривается в рибойлере Н-10. Нагревание обедненного ТЭГа осуществляется за счет теплоты конденсации водяного пара подаваемого в трубный пучок рибойлера Н-10..Из рибойлера Н-10 обедненный гликоль с концентрацией ТЭГа 98,6-99,1 % масс. переливается в отпарную колонну V-11, в которой снизу вверх подают пары растворителя. По конструкции отпарная колонна обедненного гликоля V-11 является выносной насадочной колонной. Сверху поступает самотеком по переливному устройству из рибойлера Н-10 обедненный гликоль, снизу под слой насадки поступают пары растворителя из подогревателя Н-10 с температурой 220 0С. Сверху колонны V-11 отводятся пары растворителя и воды в паровое пространство рибойлера Н-10. Размеры колонны: диаметр – 457 мм, высота – 4953 мм. Остаточная влага отпаривается горячими сухими парами растворителя и получается высококонцентрированный ТЭГ.

Рабочие параметры отпарной колонны:

- давление 1,4 кгс/см2;

- температура паров растворителя на входе 220 0С.

Расход растворителя составляет 1056 кг/ч, расход регенерированного ТЭГа - 3457 кг/ч.

Горячий регенерированный ТЭГ снизу V-11 с температурой 2040С поступает в накопительную емкость V-12. Затем горячий ТЭГ поступает в рекуперативный теплообменник Е-5, в котором охлаждается с 204 до 104.

После теплообменника Е-5 регенерированный ТЭГ поступает на всас насоса Р-13/Р-14 и далее этим насосом подается в воздушный холодильник Е-15 для охлаждения от 104 до 47 0С, после чего подается в качестве абсорбента в колонну Т-1. Это завершает цикл циркуляции ТЭГа.

Пары углеводородов и воды, выходящие из конденсатора флегмы Е-4 охлаждаются в воздушном холодильнике Е-16 с 93 до 46 0С и парожидкостная смесь поступает в трехфазный сепаратор V-17, в котором происходит разделение воды, растворителя и несконденсированных газов. Давление в сепараторе 0,125 МПа (изб)(1,25 кгс/см2 изб), температура 46 0С.

Сверху сепаратора V-17 выходит газ (N2 + CО2) в количестве 1 кг/ч, снизу - вода в количестве 107 кг/ч и растворитель в количестве 1056 кг/ч.

Растворитель из емкости V-17 поступает на всас насоса Р-18/Р-19 и далее на фильтрацию в F-20.

Фильтр F-20 предназначен для тонкой фильтрации углеводородного растворителя от мех.примесей. Фильтр представляет собой вертикальный сосуд диаметром 610 мм и высотой 1727 мм. Фильтр оборудован одним сменным фильтрующим элементом . Производительность фильтра 2,67 м3/час.

Расход подачи отфильтрованного растворителя в отпарную колонну V-11 регулируется клапаном.После фильтрации растворитель поступает в подогреватель Е-21, в котором за счет теплоты конденсации водяного пара нагревается до 220 0С. Давление выходящих из Е-21 паров растворителя составляет 0,24 МПа (2,4 кгс/см2).

Состав растворителя определяется фирмой поставщиком оборудования установки осушки газа триэтиленгликолем (Дризо) перед проведением пуско-наладочных работ. Пары растворителя поступают в отпарную колонну V-11. Это завершает цикл циркуляции растворителя.

|

1 |

2 |

3 |

|

начала разложения |

164,4 |

206,7 |

|

воспламенения на воздухе |

150,5 |

173,9 |

|

вспышки (в открытом тигле) |

143,3 |

165,5 |

|

Замерзания |

-9,0 |

-7,6 |

|

Поверхностное натяжение, 10~ н/м |

48,5 |

45,2 |

|

Коэффициент рефракции (преломления) при 20 'С |

1,4472

|

1,4559 |

|

Температура кипения, "С: |

|

|

|

при 1,0 МПа |

244,8 |

278,3 |

|

при 0,6МПа

|

164 |

198 |

|

при 0,1 МПа |

128 |

162 |

|

Скрытая теплота парообразования при 1,1 МПа, кДж/кг |

628,1 |

367,0 |

|

Теплота растворения воды в гликолях при 90 'С, кДж/кг |

134,9 |

210,0 |

|

Коэффициент объемного расширения в интервале 0...50 0С |

0,00064 |

0,00069 |

|

Критическая температура, 0С |

410 |

440 |

|

Критическое давление, МПа |

5,1 |

3,72 |

Показатели процесса осушки газа в значительной степени зависят также от качественных показателей (содержания в абсорбенте основного вещества, вязкости раствора, гигроскопичности и т.д.) и удельного расхода осушителя. Качественные показатели - основные факторы, определяющие точку росы газа на выходе из абсорбера.

При осушке газов до точки росы -25 °С в большинстве случаев применяют абсорбционные процессы с использованием водных растворов гликолей с массовым содержанием в нем осушителя 99-99,5 %. Количество раствора, подаваемого в абсорбер, определяют исходя из термодинамических параметров процесса (давление, температура). При этом концентрацию исходного (регенерированного) раствора гликоля выбирают из условия равновесия между упругостью паров воды над раствором гликоля и пругостью паров воды в природном газе при заданной температуре контакта.

1.4 Технологический расчет колонны Т-1

- Уравнение материального баланса

Уравнение материального баланса абсорбера имеет вид:

Gy + Gгл = Go + Gн , (1.1)

где Gy — с увлажненным газовым сырьем;

Gгл — с раствором гликоля;

Go — с осушенным газовым сырьем;

Gн — с насыщенным раствором гликоля.

Левая часть уравнения соответствует приходу подводимых в аппарат материальных потоков (в кг/ч), а правая часть уравнения соответствует расходу отводимых из аппарата материальных потоков (в кг/ч).

Определяем влагосодержание углеводородного газа.

Начальное влагосодержание углеводородного газа при температуре tс = = 46 °С и давлении P = 5,8 МПа равно Сн = 0,002 кг/м3, конечное – при давлении Р = 5,8Мпа и температуре точки росы tр = -40 °С равно Ск = 6 х 106 кг/м3 /16/.

Температура триэтиленгликоля при вводе в аппарат принимается равной t = 46 0С.

Определяем количество раствора триэтиленгликоля.

Количество свежего раствора (кг/ч), подаваемого в колонну, рассчитывается по формуле :

, (1.2)

где Gпв — количество поглощаемой влаги, кг/ч;

Х1 = 0,99993 — концентрация ТЭГ в свежем отрегенерированном растворе, массовые доли;

Х2 = 0,97 — концентрация ТЭГ в насыщенном растворе, масс. доли; правильность принятого числового значения подтверждается дальнейшим расчетом /6/.

Количество поглощаемой влаги рассчитывается по формуле:

Gпв = (Сн – Ск) +V (1.3)

где V — объемное количество углеводородного сырья, м3/ч. Объемное количество углеводородного сырья находим по формуле:

, (1.4)

где G = 150000 кг/ч — количество сырого газа;

Мг = 20,72 — мольная масса газа;

z — коэффициент сжимаемости газовой смеси. /6, с.59/.

Для смеси газов коэффициент сжимаемости определяется в зависимости от приведенных температуры и давления:

, (1.5)

.

, (1.6)

.

где — Тпскр (К) и Рпскр, (МПа) — псевдокритические параметры компонентов, рассчитанные в таблице 1.9.

Коэффициент сжимаемости при Тпр = 1,4 и Рпр = 1,2 равен z=0,95 /17/.

Подставляя численные значения в выражение,получаем:

.

.

Количество свежего раствора равно:

(1.7)

Подставляя численные значения в выражение ,получим:

Объемное количество свежего раствора равно:

(1.8)

где =1109 кг/ м3 — плотность раствора гликоля при температуре tc = 46 °С.

Таблица 1.9 - Расчет псевдокритических параметров газового сырья колонны

|

Компо-нент |

Содержа-ние yi, мольн. Доли |

Критические параметры |

Псевдокритические параметры |

||

|

температу-ра,Ткр.i, К |

давление, Ркр.i, МПа |

Темп - ра Тпскр=yiTкр К |

Давление Рпскр=yiРкрМПа |

||

|

С1 |

0,7576 |

190,55 |

4,604 |

144,4 |

3,49 |

|

С2 |

0,1459 |

305,43 |

4,880 |

44,3 |

0,71 |

|

С3 |

0,0498 |

369,82 |

4,249 |

18,4 |

0,212 |

|

С4 |

0.0159 |

425,16 |

3,796 |

6,2 |

0,055 |

|

СO2 |

0,0146 |

373,60 |

9,007 |

5,5 |

0,13 |

|

N2 |

0,0162 |

304,20 |

7,382 |

4,9 |

0,12 |

|

å |

1 |

- |

- |

224 |

4,7 |

- Определяем количество осушенного газа

Количество осушенного газового сырья составит:

, (1.9)

где Gpу — количество углеводородных компонентов, растворенных в триэтиленгликоле, кг/ч.

Количество углеводородных компонентов, поглощаемых триэтиленгликолем в результате растворения, равно:

, (1.10)

где Vpу — растворимость углеводородных газов в ТЭГ, м3/м3;

py — плотность растворяемой газовой смеси, кг/м3.

Растворимость углеводородных газов в триэтиленгликоле при

давлении Р = 5,8МПа и принятой средней температуре в аппарате

tc = 46 °С определяем по графику, /2,с.88/ ; откуда Vpy = 0,15 м3/м3.

Плотность растворяемой газовой смеси, или плотность сырья равна:

(1.11)

Подставляя численные значения ,получим:

.

Тогда ,

Количество теряемого триэтиленгликоля равно:

(1.12)

Подставляя численные значения,получаем:

Количество осушенного газа равно:

, (1.13)

.

- Определяем количество насыщенного раствора гликоля

Количество насыщенного раствора гликоля равно:

(1 .14)

Подставляя численные значения, получаем:

Материальный баланс процесса осушки представим в таблице 1.10:

Таблица 1.10 Материальный баланс контактора Т-1

|

Входящий поток |

Количество, кг/ч |

Выходящий поток |

Количество, кг/ч |

|

Увлажненная парогазовая смесь Gу Свежий раствор гликоля Gгл

|

150000

184 |

Осушенный газ Gо Насыщенный раствор гликоля Gн |

149956

228 |

|

å |

150184 |

å |

150183,8 |

- Число теоретических тарелок

При проектировании промышленных процессов осушки принято графическое определение числа теоретических тарелок.

Строим рабочую (оперативную) линию, которая показывает равенство

количества воды , выделенной из газа , количеству воды , поглощенной ра-

створом осушителя.

Координаты крайних точек рассчитываются следующим образом :

На входе раствора и выходе осушенного газа

(1.15)

Подставляя численные значения ,получаем:

кмоль воды на кмоль ТЭГ при его вводе в аппарат.

где Мгл – мольная масса ТЭГ; Мв- мольная масса воды .

кмоль воды на кмоль газа на его выводе из аппарата .

На выходе раствора и входе газа:

(1.16)

где Мгл.н. =134,9 – мольная масса насыщенного раствора триэтиленгликоля , рассчитанная в таблице 1.11.

кмоль воды на кмольТЭГ при его выводе из аппарата.

Таблица 1.11 - Состав насыщенного раствора ТЭГ

|

Компонент. |

Мольная масса Мi |

Количество |

Содержание |

|

||

|

gi |

|

|

|

|||

|

кг/ч |

кмоль/ч |

масс. доли |

мольн. доли |

|||

|

ТЭГ |

150,17 |

3453,91 |

23 |

0,9831 |

0,8833 |

132,638 |

|

Н2О |

18 |

52,74 |

2,93 |

0,0150 |

0,1125 |

2,0253 |

|

N2 |

14 |

0,14 |

0,01 |

0,0000 |

0,0004 |

0,0054 |

|

CO2 |

44 |

0,88 |

0,02 |

0,0003 |

0,0008 |

0,0338 |

|

iC4 |

58 |

0,58 |

0,01 |

0,0002 |

0,0004 |

0,0223 |

|

nC4 |

58 |

0,58 |

0,01 |

0,0002 |

0,0004 |

0,0223 |

|

iC5 |

72 |

1,44 |

0,02 |

0,0004 |

0,0008 |

0,0553 |

|

nC5 |

72 |

1,44 |

0,02 |

0,0004 |

0,0008 |

0,0553 |

|

nC6 |

86 |

1,72 |

0,02 |

0,0005 |

0,0008 |

0,0661 |

|

|

|

3513,43 |

26,04 |

1,0000 |

1,0000 |

134,924 |

(1.17)

кмоль воды на кмоль газа при его вводе в аппарат.

Оперативная линия АВ , построенная по координатам А и В ,

показана на рисунке 1.10.

Расчет координат линии равновесия дан в таблице 1.14, при этом задан ряд числовых значений концентрации воды в растворе Хi (масс. доли) и из диаграммы,/2/ определены числовые значения парциальных давлений воды в растворе ТЭГ .

Мольные концентрации воды в растворе расчитываются по формуле:

, (1.18)

где Мсрi – средняя мольная масса раствора ТЭГ.

Числовые значения средней мольной массы раствора ТЭГ рассчитаны по формуле :