ДИПЛОМНЫЙ ПРОЕКТ

Реконструкция регенератора щелочи (КТК) с целью улучшения качества регенерации

Оглавление

|

Введение |

5 |

|

1 Тематический обзор |

7 |

|

1.1 Анализ работы колонны регенерации КТК |

7 |

|

1.2 Характеристика насадок |

8 |

|

1.2.1 Нерегулярные (насыпные) насадки |

8 |

|

1.2.2 Регулярные насадки |

9 |

|

1.3 Описание предлагаемой реконструкции |

10 |

|

2 Описание технологической схемы |

14 |

|

2.1 Описание технологического процесса регенерации насыщен- ного щелочного раствора КТК |

14 |

|

2.2 Техническая характеристика исходных и конечных продуктов регенерации раствора КТК |

15 |

|

3 Технологический расчет регенератора КТК |

18 |

|

3.1 Исходные данные |

18 |

|

3.2 Материальный баланс каталитической регенерации КТК |

18 |

|

3.3 Тепловой баланс регенератора |

23 |

|

3.4 Расчет регенератора |

25 |

|

3.5 Выводы |

27 |

|

4 Механический расчет |

28 |

|

4.1 Обоснование выбора материала корпуса аппарата |

28 |

|

4.2 Расчет на прочность корпуса аппарата |

29 |

|

4.2.1 Определение толщины стенок корпуса и днищ аппарата |

29 |

|

4.2.2 Проверка корпуса аппарата на давление при гидравлическом |

|

|

испытании |

31 |

|

4.2.3 Определение размеров и толщины стенки люка-лаза |

32 |

|

4.2.4 Расчет укрепления отверстия |

33 |

|

4.2.5 Расчет фланцевого соединения |

35 |

|

4.3 Определение веса аппарата |

44 |

|

4.3.1 Минимальный вес аппарата G4 |

45 |

|

4.3.2 Максимальный вес аппарата в условиях монтажа G3 |

45 |

|

4.3.3 Вес аппарата в рабочих условиях G1 |

47 |

|

4.3.4 Вес аппарата при гидроиспытаниях G2 |

47 |

|

4.4 Расчет регенератора на устойчивость при ветровой нагрузке |

47 |

|

4.4.1 Определение периода собственных колебаний |

47 |

|

|

|

|

|

|

|

|

|

|

4.4.2 Определение расчетного изгибающего момента от действия ветровой нагрузки |

48 |

|

|

|

|

4.4.3 Расчет на прочность аппарата от внутреннего избыточного давления, собственного веса и изгибающих моментов от действия ветровых нагрузок |

57 |

|

4.4.4 Проверка устойчивости корпуса аппарата |

61 |

|

4.4.5 Расчет опорной обечайки |

64 |

|

4.4.6 Расчет опорного узла |

71 |

|

4.5 Расчет опорной тарелки |

74 |

|

5 Охрана окружающей среды |

78 |

|

5.1 Мероприятия по защите окружающей среды в период монтаж- ных работ |

78 |

|

5.2 Надежность аппарата – способ защиты окружающей среды от загрязнения |

79 |

|

5.3 Меры контроля по герметизации и надежности аппарата |

80 |

|

5.4 Предложение по вторичному использованию отходов |

80 |

|

5.5 Неорганизованные выбросы |

80 |

|

5.6 Водная среда |

81 |

|

5.7 Контроль за выбросами |

81 |

|

6 Охрана труда |

82 |

|

6.1 Опасные и вредные производственные факторы на установке регенерации КТК |

82 |

|

6.1.1 Опасные физические и вредные производственные факторы |

82 |

|

6.1.2 Опасные химические и вредные производственные факторы |

85 |

|

6.1.3 Опасные биологические и вредные производственные факторы |

86 |

|

6.1.4 Опасные психофизические и вредные производственные факторы |

86 |

|

6.2 Основные правила безопасного ведения процесса |

87 |

|

6.2.1 Характеристика технологического процесса регенерации с точки зрения пожаро - взрывоопасности и вредности произ- водства |

87 |

|

6.2.2 Правила подготовки, проведения осмотра и ремонта оборудования |

89 |

|

6.2.3 Правила подготовки и проведения ремонта электро- оборудования, приемка электрооборудования из ремонта и пуск в эксплуатацию |

90 |

|

6.2.4 Средства и оборудование пожаротушения |

91 |

|

6.2.5 Средства индивидуальной защиты рабочих |

91 |

|

6.3 Молниезащита |

92 |

|

6.4 Электрическое освещение в операторной |

94 |

|

6.5 Защитное заземление электрооборудования в машзале |

95 |

|

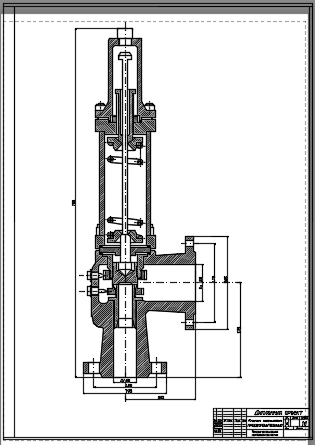

6.6 Расчет предохранительного клапана |

97 |

|

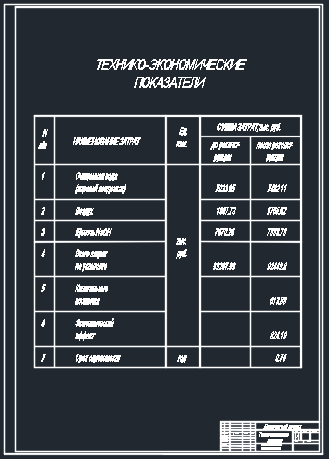

7 Экономический расчет |

99 |

|

7.1 Годовые затраты по установке регенерации КТК до реконструкции |

99 |

|

7.2 Расчет затрат на реконструкцию |

100 |

|

7.3 Годовые затраты по установке регенерации КТК после реконструкции |

100 |

|

7.4 Расчет экономического эффекта |

102 |

|

8 Заключение |

103 |

|

9 Список литературы |

104 |

|

10 Приложения |

106 |

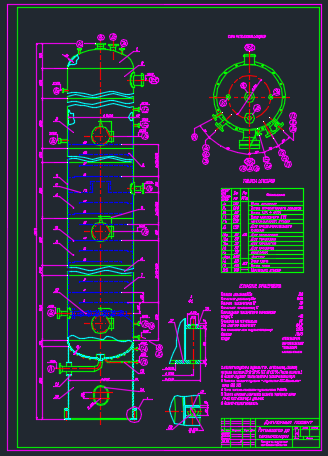

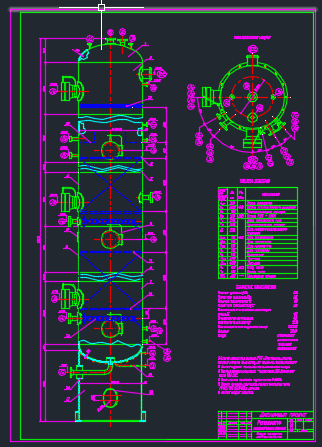

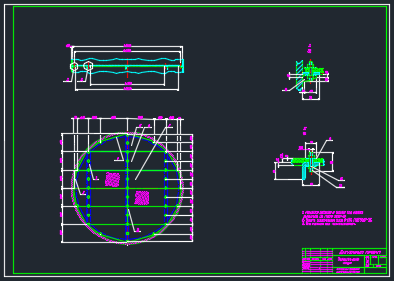

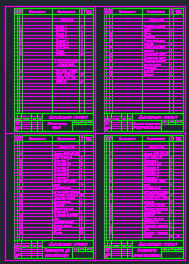

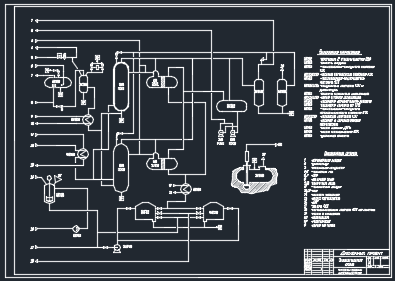

Графическая часть

|

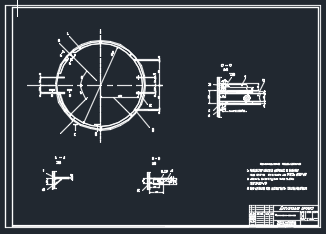

лист 1 |

Технологическая схема; |

|

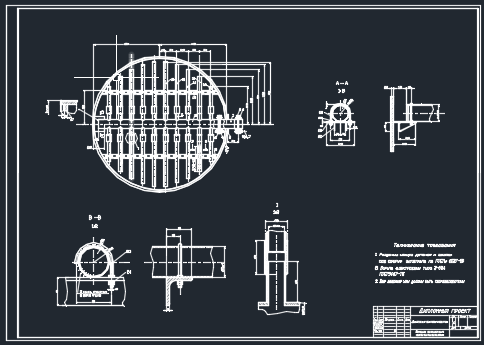

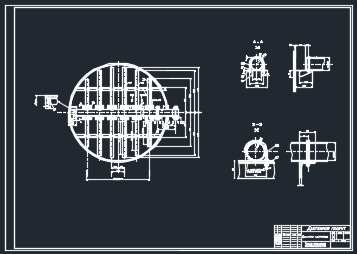

лист 2 |

Регенератор до реконструкции; |

|

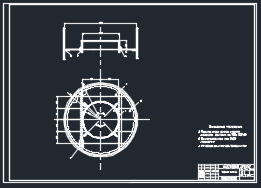

лист 3 |

Регенератор реконструированный; |

|

лист 4 |

Тарелка опорная; |

|

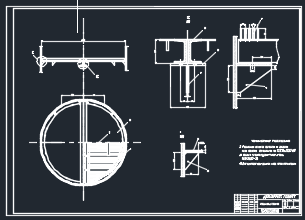

лист 5 |

Преградитель уноса насадки; |

|

лист 6 |

Тарелка глухая; |

|

лист 7 |

Тарелка отбойная; |

|

лист 8 |

Диспергатор существующий; |

|

лист 9 |

Диспергатор реконструированный; |

|

лист 10 |

Клапан пружинный предохранительный; |

|

лист 11 |

Технико-экономические показатели. |

ЗАДАНИЕ

на дипломный проект (работу)

Тема дипломного проекта (работы)

Реконструкция регенератора щелочи с целью улучшения качества регенерации

1.Содержание задания по профилирующему разделу проекта (работы)

|

1. Введение. |

|

2. Тематический обзор. |

|

3. Описание принципиальной технологической схемы установки. |

|

4. Технологический расчёт регенератора щелочи. |

|

5. Механический расчёт. |

|

6. Охрана окружающей среды. |

|

7. Охрана труда. |

|

8. Экономическая часть. |

|

9. Заключение. |

|

|

|

|

|

|

|

2. Исходные данные к проекту (работе) |

|

|

1. Литературные данные. |

|

|

2. Техническая документация и технологический регламент У-335 ГПЗ. |

|

|

|

|

|

|

|

|

3. Перечень графического материала |

|

|

|

1. Технологическая схема |

1 лист |

|

|

2. Общий вид аппарата до реконструкции |

1 лист |

|

|

3. Общий вид аппарата после реконструкции |

1лист |

|

|

4. Чертежи узлов и деталей аппарата |

6 листов |

|

|

5. Плакат по охране труда |

1 лист |

|

|

6. Плакат по технико-экономическим показателям |

1 лист |

|

|

|

|

|

|

|

|

|

- Перечень элементов, выполняемых с использованием компьютерных технологий

|

Дипломный проект выполнить на компьютере при помощи прикладных прог- |

|

рамм: Microsoft Word, Microsoft Excel |

|

|

|

|

Подпись консультанта _____________________

- Задание и исходные данные по разделу «Охрана труда»

- На основе анализа опасных и вредных производственных факторов на объекте предусмотреть в составе дипломного проекта решение, обеспечивающее исключение воздействия на работников вредных или опасных производственных факторов, или снижения их уровня, их воздействия, не превышающие установленной нормы. .

- Выполнить 3-и расчёта, 1-н лист формата А1 по расчёту. .

______________________________________________________________________

______________________________________________________________________

Подпись консультанта _______________________

- Задание и исходные данные по разделу «Охрана окружающей среды»

- Мероприятия по защите окружающей среды в период монтажных работ и ремонта. .

- Надёжность аппарата – способ защиты окружающей среды от загрязнения.

- Меры контроля по герметизации и надёжности аппарата. .

- Предложения по вторичному использованию отходов. .

______________________________________________________________________

______________________________________________________________________

Подпись консультанта__________________________

- Задание и исходные данные по разделу «Экономика»

- Экономический расчёт реконструкции аппарата .

______________________________________________________________________

Подпись консультанта_________________________

- Рекомендуемая исходная литература__________________________

- Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А. Процессы и аппараты нефтегазопереработки и нефтехимии. – М.: Недра, 2000. – 680с.

- Вихман Г.Л., Круглов С.А. Основы конструирования аппаратов и машин нефтегазоперерабатывающих заводов. – М.: Машиностроение, Недра, 1996. – 301с.

- Кузнецов А.А., Судаков Е.Н. Расчёты основных процессов и аппаратов переработки углеводородных газов: Справочное пособие. – М.: Химия, 1983. – 224с.

Подпись руководителя дипломного проекта (работы)________________________

КАЛЕНДАРНЫЙ ГРАФИК РАБОТЫ ПО РАЗДЕЛАМ ДИПЛОМНОГО

ПРОЕКТА (РАБОТЫ)

|

№ п\п |

Перечень разделов проекта (работы) |

Срок выполнения |

Трудоёмкость % |

Отметки о выполнении |

|

1 |

Литературный обзор |

до 15.03.03 |

10 |

|

|

2 |

Технологический расчёт |

15.03-05.04 |

15 |

|

|

3 |

Механический расчёт |

05.04-20.04 |

20 |

|

|

4 |

Охрана труда |

20.04-30.04 |

10 |

|

|

5 |

Охрана окружающей среды |

30.04-10.05 |

10 |

|

|

6 |

Экономическая часть |

10.05-20.05 |

10 |

|

|

7 |

Графическая часть |

20.05-30.05 |

20 |

|

|

8 |

Оформление |

30.05-05.06 |

5 |

|

Введение

Возрастание масштабов добычи и переработки высокосернистых нефти и газоконденсатов требует совершенствования очистки нефтепродуктов от сернистых соединений и, в первую очередь, от меркаптанов, как наиболее активных из них. В легких углеводородных фракциях ГКМ на долю меркаптанов приходится более 1% меркаптановой серы. Присутствие меркаптанов в нефтепродуктах в значительной мере обуславливает их коррозионную агрессивность, неприятный запах и плохую стабильность.

В настоящее время практически весь объем сжиженных газов, пентанов, ПБФ, конденсата а также часть бензинов подвергается очистке от меркаптанов простым защелачиванием. Этот способ очистки основан на способности меркаптанов реагировать с щелочами с образованием нерастворимых в углеводородах меркаптидов щелочных металлов (селективная экстракция).

К этой группе очистки можно причислить и процессы обработки углеводородных смесей водными растворами щелочей с добавками различных веществ, усиливающих растворимость меркаптанов в щелочном растворе. Защелачивание идет по реакции:

RSH+NaOH®RSNa+H2O+12,6 ккал/моль

Регенерация отработанного меркаптидосодержащего щелочного раствора осуществляется двумя методами.

Первый метод – термический. Регенерация осуществляется термическим способом, т.е. насыщенный щелочной раствор нагревается водяным паром до температуры 110-1270С. При нагревании равновесие реакции сдвигается влево и меркаптиды гидролизуются с образованием щелочи и меркаптанов, которые отдуваются из регенератора водяным паром или газом:

t

RSNa+H2O®NaOH+RSH

Основными недостатками этого процесса является большой расход пара и топливного газа на регенерацию, недостаточно высокая глубина регенерации щелочи, значительная коррозия оборудования и ущерб, наносимый окружающей среде образующимися высокотоксичными сернисто-щелочными стоками.

Второй метод – окислительный. Окисление меркаптидов кислородом протекает особенно легко в щелочном растворе. Катализаторами реакции служат органические и неорганические комплексы переходных металлов. Реакция осуществляется за счет изменения валентного состояния металла при взаимодействии с меркаптид-ионами и кислородом по анион-радикальному механизму. Сущность процесса заключается в каталитической регенерации отработанного щелочного раствора окислением меркаптидов до дисульфидов кислородом воздуха:

КТК

2RSNa+0,5O2+ H2O®RSSR+2NaOH

Образующиеся диалкилдисульфиды нерастворимы в щелочном растворе и отделяются от раствора простым отстаиванием или промывкой бензиновой фракцией, а щелочной раствор снова используют для экстракции меркаптанов. В качестве катализатора процесса применяют фталоцианины металлов переменной валентности, в частности сульфированные фталоцианины кобальта. Каталитический способ регенерации меркаптидсодержащих щелочных растворов позволяет получать растворы с требуемой глубиной регенерации (SRSNa=0,001% и менее) без значительных энергозатрат и коррозии оборудования.

1 Тематический обзор

1.1 Анализ работы колонны регенерации КТК[1] 335С03.01

Колонна 335С03.01 находится под наливом насыщенным меркаптидами раствором КТК. Вниз колонны через диспергатор подается воздух. В качестве контактного устройства в регенераторе используются ситчатые тарелки. Тарелки имеют большое число отверстий диаметром 2-8 мм, через которые проходит воздух.

По мере продвижения воздуха вверх происходит окисление меркаптидов. Образующиеся дисульфиды, имеющие склонность к смолообразованию, забивают отверстия тарелки, тем самым ухудшая проход воздуха через отверстия. Создается дополнительное сопротивление и ухудшается дальнейший массообмен. Кроме того, на ухудшение массообмена влияет следующее обстоятельство. Высота реакционной зоны колонны составляет более 10 м, и совершенно очевидно, что воздух, проходя через отверстия, перераспределяется по площади тарелки. Пузырьки и струйки воздуха, выходящие из отверстий тарелкии имеют склонность отклоняться от вертикали к центру (оси) аппарата. Так же на отклонение струек от вертикали влияют размеры проходного сечения и место расположения глухой тарелки, (она располагается посередине реакционной зоны). Все эти обстоятельства снижают массообмен и как следствие понижают эффективность регенерации щелочи. Кроме того, увеличивается расход воздуха.

Таким образом, тарелки обладают более узким диапазоном работы по сравнению с другими контактными устройствами, в частности с насадками.

1.2 Характеристики насадок

Благодаря созданию в последние годы новых типов насадок, позволяющих значительно снизить задержку жидкости в контактной зоне и гидравлическое сопротивление аппарата, создались перспективы применения их в качестве контактных устройств колонных массообменных аппаратов.

Конструкции насадок, применяемых в промышленных аппаратах нефтегазопереработки и нефтехимии делятся на группы:

- нерегулярные (насыпные) насадки;

- регулярные насадки.

В зависимости от используемого для изготовления насадки материала они разделяются на металлические, керамические, пластмассовые, стеклянные, стеклопластиковые и др.

По способу изготовления элементы насадки бывают штампованные, литые, прокатанные, полученные методом экструзии и т.п.

На эффективность работы насадки в значительной степени влияет смачиваемость жидкостью поверхности элементов насадки. Для улучшения смачваемости элементов насадки их зачастую подвергают специальной обработке, создают искусственным путём шероховатости или делают на поверхности просечки, выступы и т.д. [21]

1.2.1 Нерегулярные (насыпные) насадки

В качестве нерегулярных насадок используют твёрдые тела различной формы, загруженные в корпус колонны в навал. В результате в колонне образуется сложная пространственная структура, обеспечивающая значительную поверхность контакта фаз.

Среди насадок, засыпаемых в навал, широкое применение получили кольца Рашига, представляющие собой отрезки труб, высота которых равна наружному диаметру. Наряду с гладкими цилиндрическими кольцами из металла, керамики или фарфора разработаны насадки с ребристыми и (или) внутренними поверхностями. Для интенсификации процесса массообмена разработаны конструкции цилиндрических насадок с перегородками: диаметрально расположенными, крестообразными или выполненными в виде лопастей. По сравнению с другими типами насадок кольца Рашига обладают относительно невысокой производительностью и сравнительно высоким сопротивлением.

Промышленное использование в настоящее время нашла одна из разновидностей кольцевых насадок – кольцо Палля. При изготовлении таких колец на боковых стенках сделаны два ряда прямоугольных, смещённых относительно друг друга надрезов, лепестки которых отогнуты внутрь насадки. Конструкция колец Палля по сравнения с кольцами Рашига позволяет при их близких геометрических параметрах в 1,2 раза увеличить пропускную способность, в 1,6-4 раза снизить гидравлическое сопротивление и почти на 25% увеличить её эффективность.

Основным отличием седлообразных насадок от цилиндрических является их высокая способность к перераспределению потоков жидкости по сечению аппарата. Сёдла Берля, поверхность которых представляет гиперболический параболоид, по сравнению с кольцами Рашига при одинаковых размерах насадочных тел имеют примерно на 255 м2/м3 большую удельную поверхность и обладают меньшим гидравлическим сопротивлением. [18]

На кафедре оборудования нефтегазопереработки РГУ нефти и газа им. И.М. Губкина разработаны и запатентованы различные конструкции насыпной насадки.

Например: каждый элемент насадки выполнен из металлического цилиндрического кольца, боковая поверхность которого оснащена просечками, расположенными по высоте в шахматном порядке и направленными внутрь кольца в форме лепестков. Лепестки представляют собой профилированные пластины, зигзагообразно соединённые между собой. Острые кромки пластин дробят поток жидкости. В каждом элементе насадки жидкая и газовая фазы разделяются на отдельные взаимно пересекающиеся струи. Элементы насадки, загруженные в навал, обеспечивают зигзагообразные движения потоков.

Отмеченные конструктивные особенности насадки способствуют более равномерному распределению жидкости и газа по её поверхности, интенсивной турбулизации потоков, увеличению поверхности контакта взаимодействующих фаз в широком диапазоне нагрузок по жидкости и газу, а следовательно эффективности массообмена.

1.2.2 Регулярные насадки

Регулярные насадки отличаются упорядоченной ориентацией отдельных структурообразующих элементов в пространстве и их разделяют на две группы – с индивидуальной укладкой и блочные (в том числе рулонные).

Регулярная насадка с индивидуальной укладкой состоит из отдельных элементов (кольца, треугольной призмы с постоянным или переменным по высоте сечением), которые располагают в корпусе колонны слоями. В смежных по высоте слоях для предотвращения образования сквозных каналов они смещены друг относительно друга. Для упрощения монтажа такой насадки отдельные элементы могут быть предварительно собраны в контейнеры, которые затем устанавливают в корпусе колонны. Широкого применения в промышленности насадки с индивидуальной укладкой не получили, так как это резко увеличивает трудоёмкость и себестоимость монтажа.

Известны регулярные насадки фирмы «Sulzer», представляющие собой пакет гофрированных листов. Гофрирование листов под фиксированным к вертикальной оси углом (чаще 300 или 400) и на смежных листах направленно в противоположные стороны. Имеются модификации такой насадки, изготавливаемые из различных материалов: стального рифленого листа, пластмассы, керамики, фарфора, стекла, графитового волокна.

Насадка Ваку-пак разработана совместно ВНИИнефтемашем и фирмой «Apparate – und Anlagenbau Germania». Она образована из вертикальных гофрированных пластин, изготовленных из просечно-вытяжного листа. Поверхность листа имеет арочные просечки, направленные вниз и ориентированные в противоположные стороны с обеих сторон пластин. За счёт этих просечек обеспечивается зазор в 20 мм между гофрированными пластинами. Такая насадка имеет удельную поверхность 115 м2/м3, свободный объём 98% и объёмную массу 150 кг/м3.

Среди регулярных насадок получили распространение сетчатые насадки, к которым относится и насадка, разработанная Г.М. Панченковым. Эта насадка представляет сотканную из пучка металлических проволочек ленту, поверхность которой гофрирована в форме шеврона с углом при вершине 1200. Такую насадку в колонне устанавливают в виде рулонов высотой » 700 мм, расположенных друг над другом и плотно прилегающих к стенке колонны.

1.3 Описание предлагаемой реконструкции

Проведя анализ используемых типов насадки, проанализировав работу реконструируемой колонны 335С03.01, работу параллельной (насадочной) колонны 335С03.02 и примеры работы других аппаратов с массообменными процессами указанные в приведенной литературе, предлагаю для реконструкции регенератора КТК 335С03.01 с целью повышения качества регенерации следующее:

- Заменить ситчатые тарелки на насадку – кольца Палля;

- Реконструировать диспергатор

Достоинство насадки перед тарелками:

- увеличение пути воздуха в объеме насадки, и соответственно эффективности массообмена;

- снижение гидравлического сопротивления по высоте аппарата.

При монтаже насадки на установке сохраняется все основное оборудование, производится только замена внутренней начинки регенератора.

Для замены тарелок на насадку необходимо:

- демонтировать тарелки и на месте тарелок 1,15 установить опорные тарелки под насадку (лист 4);

- на месте бывших тарелок 12 и 24 установить тарелки (преградители уноса насадки) (лист 5);

- реконструировать и перенести глухую тарелку с отметки 10600 мм на отметку 15000 мм (лист 6);

- на отметке 17000 мм установить отбойную тарелку (лист 7);

- врезать три люка-лаза: два для разгрузки насадки, один для обслуживания отбойника;

- врезать штуцер Ду 100 для выхода КТК+RSSR, на отметке 15150 мм.

Реконструкция диспергатора заключается в следующем.

Вместо существующих 12 перфорных трубок Æ 89´5 (поз. 17,18,19 лист 8) устанавливаются 20 перфорных трубок Æ 57´4. Соединение трубок с распределительной трубой будет осуществляться при помощи соединительных муфт. (В существующем диспергаторе соединение осуществляется через фланцевые пары). Муфтовые соединения позволяют уменьшить расстояние между перфорными трубками, тем самым увеличить равномерность распределения воздуха по сечению колонны.

Так же для улучшения качества регенерации по высоте реакционной зоны устанавливаем дополнительный диспергатор, который развернут относительно нижнего (реконструируемого) на 450.

Диспергатор устанавливаем на отметке 9800 мм. Для установки дополнительного диспергатора необходимо врезать дополнительный штуцер Ду150.

Учитывая, что граница реакционной зоны находится на отм. 15300 мм, реконструируемые диспергаторы расположены на отм. 4000 мм и 9800 мм и принимая скорость движения воздуха равномерной, распределение воздуха по диспергаторам будет осуществляться в следующем соотношении:

- первый – 50%

- второй – 50%

Схемы аппаратов до реконструкции и после представлены соответственно на рисунках 1.1, 1.2.

Предложенные мероприятия по реконструкции позволяют не только улучшить качество регенерации, но и увеличить реакционную зону колонны на 5%, а следовательно увеличить производительность.

[1] КТК (катализаторный комплекс), включающий в себя раствор NaOH+катализатор

2 Описание технологической схемы

2.1 Описание технологического процесса регенерации насыщенного щелочного раствора КТК

Насыщенный меркаптидами водный щелочной раствор КТК (катализаторный комплекс) из разделителя ПБФ 2-ой ступени 335В02 поступает в сепаратор 335В24. В сепараторе 335В24 за счет снижения давления до 0,45 МПа происходит дегазация раствора КТК от растворенных газов.

Для поддержания рабочего давления в 335В24 предусмотрена подача топливного газа (1,6 МПа).

Из 335В24 дегазированный раствор КТК подается в подогреватель 335Е22, где производится охлаждение КТК до 300С оборотной водой.

Подогретый раствор КТК разделяется на два потока и подается вниз колонн регенераторов 335С03.01 (335С03.02).

Для окисления меркаптидов в дисульфиды в нижнюю часть регенераторов 335С03.01 (335С03.02) подается воздух подогретый до 600С в теплообменнике 335Е24 в количестве до 750 м3/час на каждую колонну регенерации.

Воздух барботирует через заполненные раствором КТК колонны. Смесь отрегенерированного КТК и дисульфидов перетекает в специальный отсек в верхней части регенератора 335С03.01 (335С03.02) и отводится в разделитель 335В19.01 (335В19.02).

Реакция окисления меркаптанов экзотермическая (идет с выделением тепла), поэтому при нормальном ведении процесса в колоннах регенераторах 335С03.01 (335С03.02) должен идти разогрев раствора КТК и температура верха может быть выше температуры куба колонн на 8-120С.

Для лучшего разделения дисульфидов от раствора КТК подается стабильный конденсат из заводской сети в количестве 1:8 в трубопровод на входе обогащенного раствора КТК в 335В19.01 (335В19.02).

В разделителях 335В19.01 (335В19.02) при давлении 0,35 МПа и температуре 500С происходит полное разделение водного раствора КТК от дисульфидов и отработанного воздуха.

Регенерированный раствор КТК на выходе с разделителей 335В19.01 (335В19.02) объединяется в один поток, проходит через т/о 335Е04, охлаждается до температуры 350С и направляется в емкость хранения 335Т01 или 335Т02.

Из разделителей дисульфиды объединенным потоком подаются в накопительную емкость 335В21, и далее откачиваются насосами 335Р19.01 (02) с давлением 1,2-1,4 МПа в коллектор стабильного конденсата на У-110.

Отработанный воздух с концентрацией кислорода 6,8-7% об. с колонн 335С03.01 (335С03.02) и разделителей 335В19.01 (335В19.02) объединяется в общий поток и направляется в газосепаратор 335В25, где происходит разделение отработанного воздуха от капельной жидкости.

Из аппарата 335В25 отработанный воздух отводится на дожигание вредных примесей в печь дожига 355F02 установки Клаусса 1,2У-355.

При экстракции меркаптанов щелочью выделяется реакционная вода, часть которой в парах уносится с воздухом из регенераторов 335С03.01 (335С03.02) и разделителей 335В19.01(02) при регенерации КТК, а оставшаяся часть разбавляет КТК. Для поддержания необходимой концентрации (15%) щелочи в циркулирующем растворе КТК в резервуар 335Т01 или Т02 принимается щелочь 42% спец. машиной и разбавляется до нужной концентрации паровым конденсатом охлажденным до 30-400С из заводской сети.

Водный раствор катализатора готовится в мешалке 335М05, представляющей собой емкость с перемешивающим устройством. В мешалку заливается 1800 литров охлажденного парового конденсата и через лючок загружается 25 кг катализатора, насосом 335Р21 закачивается 250 кг. диэтиленгликоля. Затем производится перемешивание в течении 30 мин. Подача раствора катализатора производится ежесуточно по 180 литров при перемешивании мешалкой на вход насоса 335Р09. Насосом 335Р09 одновременно ведется перемешивание по схеме: 335Т01®335Р09®335Т02.

Все продувки, при нормальной работе установки при подготовке аппаратов и трубопроводов к ремонту производятся в подземную емкость 335В23. Она соединена без арматуры с атмосферой.

2.2 Техническая характеристика исходных и конечных продуктов регенерации раствора КТК

Катализатором процесса является полифталоцианин кобальта.

- Внешний вид – мелкодисперсный порошок синего цвета.

- Содержание основного вещества – не менее 45% мас.

- Остаток после просева через сито – не более 4% мас.

- Содержание нерастворимого в воде остатка – не более 1% мас.

- Содержание влаги – не более 5% мас.

Едкий натр (NaOH), применяемый в качестве компонента катализаторного комплекса, должен соответствовать требованиям ГОСТ 2263-79.

В качестве промотирующей добавки в катализаторный комплекс добавляется 0,5% мас. диэтиленгликоля. ДЭГ должен удовлетворять требованиям ГОСТ 10136-77.

Для приготовления КТК применяется паровой конденсат, охлажденный до 30-400С или химически очищенная вода.

Таблица 2.1

Физико-химические свойства катализаторного комплекса

|

|

состав, в % мас. |

|

Полифталоцианин кобальта (ПФЦК) |

0,01 |

|

Диэтиленгликоль (ДЭГ) |

0,5 |

|

Едкий натр (NaOH) |

12-15 |

|

Вода |

Остальное |

|

Внешний |

сине-зеленая жидкость |

|

Плотность |

1160 |

|

Температура застывания |

-50С |

|

Температура кипения |

1030С |

|

Вязкость |

1,45 Па·С |

КТК не токсичен, не пожароопасен, не агрессивен в отношении углеродистых сталей.

Катализатор (полифталоцианин кобальта) – мелкодисперсный порошок синего цвета, плотность=1,8 г/см3, температура плавления 3000С. Катализатор не гигроскопичен, сыпуч и не склонен к комкообразованию. Пределы взрываемости пыли ВПВ - 75 мг/м3, НПВ - 15 мг/м3. Допустимое содержание пыли в зоне производственного помещения 617 мг/м3.

Поступающий в колонну 335С03.01 насыщенный меркаптидами раствор КТК (табл. 2.2) для регенерации, подвергается окислению. Регенерация раствора происходит по реакции:

Kt

2RSNa+½O2+H2O→RSSR+2NaOH+q

Таблица 2.2

Физические характеристики поступающего в колонну исходного сырья

|

Наименование показателя |

Насыщенный раствор КТК |

Воздух |

|

Давление, МПа |

0,45 |

0,6 |

|

Температура, 0С |

300 |

600 |

|

Расход, м3/час* |

10,67/10,06 |

750/680 |

* в знаменателе расходы для колонны 335С03.02

Таблица 2.3

Состав подаваемого в колонну раствора

|

Наименование показателя |

Норма |

Методы испытаний |

|

Концентрация щелочи в растворе, % |

не менее 5,5 |

СТП 0153269-3889 |

|

ДЭГ, % |

0,5 |

- // - |

|

Содержание меркаптидов, г/л |

84,4 |

- // - |

|

ПФЦК, % |

0,01 |

- // - |

Смесь отрегенерированного КТК и дисульфидов перетекает в специальный отсек в верхней части регенератора и отводится в разделитель. Воздух с верха колонны поступает в сепаратор.

Таблица 2.4

Физические характеристики отводимых из колонны продуктов

|

Наименование показателя |

Регенерированный раствор КТК |

Отработанный воздух |

|

Давление, Мпа |

0,35 |

0,3 |

|

Температура, 0С |

45-55 |

45-55 |

Таблица 2.5

Состав регенерированного раствора отводимого из колонны

|

Наименование показателя |

Норма |

Методы испытаний |

|

Концентрация щелочи в растворе, % |

12-15 |

СТП 0153269-3889 |

|

ДЭГ, % |

0,5 |

- // - |

|

Содержание меркаптидов, г/л |

не более 51 |

- // - |

|

ПФЦК, % |

0,01 |

- // - |

3 Технологический расчет регенератора КТК

3.1 Исходные данные

- производительность по КТК: L=12380 кг/час, V=10,67 м3/час;

- плотность регенерированного КТК: rктк=1160 кг/м3;

- рабочее давление в регенераторе: Р=0,5Мпа;

- рабочая температура регенератора: Т=40-450С;

- давление воздуха на входе в регенератор: Рв=0,6 Мпа;

- температура воздуха на входе в регенератор: Тв=600С;

- температура КТК на входе в регенератор: Тктк=300С;

- давление отработанного воздуха на выходе из регенератора: Рв.р=0,3 Мпа;

- температура воздуха на выходе из регенератора: Тв.г=45-550С;

- давление смеси КТК и RSSR на выходе из регенератора: Рр=0,3-0,35 Мпа;

- температура смеси КТК и RSSR на выходе из регенератора Тр=45-550С;

- насадка: полипропиленовые кольца Палля, размером 50х50х2,5;

- регенератор работает в режиме прямотока;

- состав КТК на входе в регенератор (см. табл. 3.1).

3.2 Материальный баланс каталитической регенерации КТК

Состав сырья принимаем по лабораторным данным. Для дальнейших расчетов необходимы следующие данные

Массовая доля i-го компонента:

|

, |

(1) |

где: gi – массовое количество

i-го компонента в 1 м3 раствора, кг.

|

, |

(2) |

Результаты расчетов сводим в таблицу 3.1

Таблица 3.1

|

компонент |

Mi ,кг/кмоль |

gi, кг |

xi |

Li, кг/час |

|

CH3SNa |

70 |

63,3 |

0,05497 |

680,53 |

|

С2H5SNa |

84 |

21,1 |

0,01832 |

226,80 |

|

H2O |

18 |

945 |

0,82067 |

10159,90 |

NaOH |

40 |

115,6 |

0,1004 |

1242,95 |

|

ДЭГ |

|

5,8 |

0,005034 |

62,32 |

|

ПФЦК |

|

0,1 |

0,000086 |

1,06 |

|

Углеводороды |

|

0,6 |

0,000520 |

6,44 |

|

Всего: |

|

1151,5 |

1,0 |

12380 |

Регенерация щелочного раствора идет по реакциям:

КТК

а) 2CH3SNa+0,5O2+H2O®CH3SSCH3+2NaOH

2х70 0,5х32 18 94 2х40

КТК

б) 2C2H5SNa+0,5О2+Н2О®С2H5SSC2H5+2NaOH

2x84 0,5x32 18 122 2x40

Используя пропорции определим массовое количество, необходимого для реакции воздуха, Н2О и количество образующихся продуктов реакции.

Теоретический расход кислорода:

- по реакции а)

2х70 - 0,5х32

680,53 -

|

кг/час |

|

- по реакции б)

2х84 - 0,5х32

226,8 -

|

кг/час |

|

Итого: кг/час

Теоретический расход воздуха:

Так как массовая доля О2 в воздухе - 23%, то теоретический расход воздуха составит:

|

кг/час |

|

С учетом не идеальности потока воздуха и для создания нормального гидродинамического режима в аппарате расход воздуха G принимаем 650 кг/час.

Объемный расход воздуха:

|

, |

(3) |

где: rв – плотность воздуха

при нормальных условиях,

(200С и 760 мм. рт. ст.) rв=1,2 кг/м3.

|

нм3/час |

|

Массовое количество образующих дисульфидов:

- по реакции а)

2х70 - 94

680,53 - ХRSSR

|

кг/час |

|

- по реакции б)

2х84 - 122

226,8 - ХRSSR

|

кг/час |

|

Итого: кг/час

Массовое количество регенерированного NaOH:

- по реакции а)

2х70 - 2х40

680,53 - ХNaOH

|

кг/час |

|

по реакции б)

2х84 - 2х40

226,8 - ХNaOH

|

кг/час |

|

Итого: кг/час

Массовое количество, необходимой для регенерации воды:

- по реакции а)

2х70 - 18

680,53 -

|

кг/час |

|

по реакции б)

2х84 - 18

226,8 -

|

кг/час |

|

Итого: кг/час

Количество отработанного воздуха:

|

, |

(4) |

кг/час

|

, |

(5) |

нм3/час

Количество воды, уносимое с воздухом:

|

, |

(6) |

где: - парциальное давление паров воды при Т=550С,

МПа;

Р - рабочее давление в аппарате, МПа.

|

кг/час |

|

Количество воды, поступающее с воздухом:

|

, |

(7) |

где: - парциальное давление паров воды при Т=200С,

МПа;

Рв – давление подаваемого воздуха, МПа.

|

кг/час |

|

Итого уносится из аппарата:

кг/час

Количество воды в регенерированном КТК:

|

, |

(8) |

где: - количество воды в исходном сырье, кг/час.

кг/час

Количество NaOH в регенерированном КТК:

|

, |

(9) |

кг/час

Кроме воды с отработанным воздухом уносятся растворенные КТК углеводороды (6,4 кг/час) и сераорганические соединения (меркаптаны за счет частичного термического разложения меркаптидов и дисульфиды за счет капельного уноса) в количестве 0,001% об. Отработанный воздух после регенерации КТК направляется для очистки в действующую технологическую печь на установку У-350

Таблица 3.2

Материальный баланс

|

Компонен-ты |

Приход |

Расход |

|||||||

|

|

Кг/ч. |

%мас. |

КТК |

отработанный воздух |

|||||

|

|

|

|

кг/ч. |

%мас. |

кг/ч. |

%мас. |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||

|

Н2О |

10159,9 |

77,973 |

10035,59 |

80,54 |

12,51 |

2,2 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||

|

NaOH |

1242,95 |

9,539 |

1739,82 |

13,96 |

- |

- |

|||

ДЭГ |

62,32 |

0,48 |

62,32 |

0,5 |

- |

- |

|||

|

ПФЦК |

1,06 |

0,008 |

1,06 |

0,01 |

- |

- |

|||

|

RSNa |

907,33 |

6,96 |

- |

- |

- |

- |

|||

|

RSSR |

- |

- |

621,63 |

4,99 |

- |

- |

|||

|

Углеводороды |

6,44 |

0,05 |

- |

- |

6,44 |

1,13 |

|||

|

воздух |

650 |

4,99 |

- |

- |

550,63 |

96,67 |

|||

|

в том числе: |

|

|

|

|

|

|

|||

|

О2 |

149,5 |

1,15 |

- |

- |

50,13 |

8,85 |

|||

|

Н2О |

1,9 |

0,024 |

- |

- |

- |

- |

|||

|

итого: |

13030 |

100 |

12460,42 |

100 |

569,58 |

100 |

|||

3.3 Тепловой баланс регенератора

Уравнение теплового баланса регенератора будет иметь следующий вид:

|

, |

(10) |

где: - количество тепла, приходящее с КТК, кДж/час;

- количество тепла, приходящее с воздухом, кДж/час;

Q - теплота реакции окисления, кДж/час;

- количество тепла, уносимое с воздухом, кДж/час;

- количество тепла, уносимое КТК+RSSR, кДж/час.

|

, |

(11) |

где: Ii – энтальпия i-го компонента, кДж/кг.

Определяем по справочной литературе [2, 4, 18, 19] методом интерполирования.

При температуре входа воздуха , кДж/кг

При температуре входа КТК

кДж/кг

кДж/кг

кДж/кг,

где: с=3,843 кДж/кг –удельная теплоемкость 6% р-ра NaOH

|

, |

(12) |

где: q – тепловой эффект реакции, q=8,65´103 кДж/кмоль, [24]

- мольное количество дисульфидов, кмоль/час.

|

, |

(13) |

|

кмоль/час |

|

|

кДж/час |

|

|

кДж/час |

|

|

, |

(14) |

|

|

|

|

, |

(15) |

|

, |

(16) |

Подставляем известные данные в уравнение (10), после преобразования уравнение будет иметь следующий вид:

|

(17) |

Задаемся температурой извлекаемых продуктов tвых=480С. По справочным данным методом интерполирования определяем энтальпии компонентов, при tвых=480С:

кДж/кг;

кДж/кг;

кДж/кг;

кДж/кг;

кДж/кг;

кДж/кг

|

|

|

|

|

Следовательно, температура продуктов реакции вверху колонны составляет »48-490С.

3.4 Расчет регенератора

Расчет сводится к определению величины реакционного объема, исходя из объемного расхода КТК и воздуха и необходимого времени контакта фаз, и последующего расчета диаметра и высоты реакционной зоны.

Объемный расход смеси КТК и воздуха:

|

, |

(18) |

где: - расход воздуха при рабочем давлении в аппарате,

м3/час. определяем по уравнению Менделеева-Клайперона:

|

, |

(19) |

|

, |

(20) |

где: Р0, Т0 –соответственно давление и температура при нормальных условиях, P0=0,1 МПа, T0=293 К;

- абсолютное рабочее давление в аппарате,

МПа.

|

м3/час |

|

|

м3/час |

|

Реакционный объем аппарата:

|

, |

(21) |

где: t - время контакта фаз, час;

e - коэффициент свободного объема насадки, e=0,8.

Время контакта фаз t для КТК на основе полифталоцианина кобальта (ПФЦК) при температуре регенерации Т=40-450С определяем по рис.5.2 [1]. t =23 мин = =0,38333 час.

|

м3 |

|

Диаметр аппарата:

|

, |

(22) |

где: v - скорость воздуха, отнесенная к полному поперечному

сечению колонны, м/сек.

Для определения скорости воздуха (скорости всплытия пузырьков воздуха), предварительно рассчитаем критерий Архимеда:

|

, |

(23) |

где: ρж – плотность жидкой фазы, кг/м3, ρж=1160 кг/м3;

- плотность воздуха, кг/м3;

µ – динамическая вязкость жидкости, Па·c.

d – диаметр пузырька, м.

Плотность воздуха определим по формуле:

|

, |

(24) |

|

кг/м3 |

|

Диаметр пузырька определяем из следующего условия. Диаметр воздушных отверстий в диспергаторе 5 мм и учитывая, что рабочее давление в аппарате 0,5 МПа принимаем размер пузырька диаметром 4,5 мм. Форма пузырька шарообразная.

|

|

0,57<36,0

следовательно, режим движения воздуха ламинарный, т.е скорость всплытия vвсп пузырьков воздуха определяется по формуле:

|

, |

(25) |

|

м/с |

|

Скорость воздуха, отнесения к полному поперечному сечению колонны:

|

, |

(26) |

где: k – коэффициент, учитывающий сопротивление насадки

и зигзагообразность движения потока воздуха в слое насадки.

Принимаем k=0,75

|

м/с |

|

|

м |

|

В соответствии с ГОСТом 9617-76 принимаем D=2400 мм.

Высота аппарата:

|

Н=НР+НК+НВ+Н0+НД, |

(27) |

где: НР- высота реакционной зоны, м;

НК- высота куба колонны, м;

НВ- высота верха колонны, м;

Н0 - высота опорной обечайки, м;

НД- высота верхнего днища, м.

|

, |

(28) |

|

м |

|

Принимаем НК=1,1 м; НВ=4,7 м; Н0=2,9 м; НД=0,7 м

Н=10,0+1,1+4,7+2,9+0,7=19,4 м.

3.5 Выводы

Замена в регенераторе щелочи тарелок на насадку – кольца Палля позволит повысить степень регенерации КТК и снизить расход воздуха.

Сравним основные характеристики процесса регенерации КТК до реконструкции (лабораторные данные) и после реконструкции (расчетные данные). Сравнительная характеристика представлена в табл. 3.3

Таблица 3.3

|

Наименование показателя |

До реконструкции |

После реконструкции |

|

Р-р NaOH, % масс. |

12-13 |

13,96 |

|

RSNa, кг/м3 |

12-16 |

- |

|

Воздух, нм3/час |

750 |

650 |

4 Монтажная часть

4.1 Выбор и описание метода подъема аппарата

Регенератор щелочи высотой 19,4 м предлагается поднимать способом скольжения с отрывом от земли. Монтаж осуществляется стреловым самоходным краном «LIEBHERR» LTM-1200 и трубоукладчиком «KOMATSU» D 355C. Способ подъема выбран исходя из:

а) условия монтажной площадки: монтаж регенератора производится на существующий фундамент. Наличие действующего оборудования и ограниченность монтажной площадки делает невозможным применение простых и более безопасных методов монтажа;

б) наличия широкого выбора у монтажной организации «ОМГЗ» самоходных монтажных кранов различной грузоподъемности (до 500 тонн) как на пневмоколесном, так и на гусеничном ходу;

в) комплектности регенератора, доставленного к месту его установки: регенератор доставлен к монтажной площадке автотранспортом без смонтированных площадок обслуживания и теплоизоляции;

Монтаж обвязочных трубопроводов оснащение аппарата обслуживающими площадками и лестницами, а также покрытие наружной поверхности корпуса аппарата и обвязочных трубопроводов тепловой изоляцией производится после подъема аппарата в вертикальное положение. Это условие продиктовано необходимостью снижения массы монтируемого аппарата (ограничение грузоподъемности крана при максимальном вылете стрелы) и методом строповки аппарата (за существующие монтажные штуцера с применением траверсы).

Применение трубоукладчика для подтаскивания опорной части аппарата нежелательно, так как опасные динамические нагрузки, создаваемые рывками трубоукладчика, могут вывести грузовые полиспасты из плоскости подъема и привести к аварии крана. В рассматриваемом случае ввиду невозможности установить тормозные лебедки на монтажной площадке применяем трубоукладчик «KOMATSU» D 355C, который обладает необходимой грузоподъемностью и имеет плавные скорости трогания с места.

До начала работ по монтажу регенератора кран «LIEBHERR» LTM-1200 грузоподъемностью 200 тонн и длиной стрелы 38,2 м установить на стоянку С-1 (лист 9). Под выносные опоры уложить стальные листы толщиной не менее 40 мм размером 2×2 м;

- выложить колонну на площадку выкладки вершиной к фундаменту, установить трубоукладчик D 355С на стоянку Т-1;

- приварить на опорную обечайку регенератора на расстоянии от низа примерно 1,5 м ограничители из куска трубы 1=150 мм. Диаметр и толщину стенки трубы принять аналогично диаметру и толщине стенки шейки монтажного штуцера;

- приварить на опорную обечайку регенератора на расстоянии 0,8 м от низа строповое устройство (рис. 4.1) для строповки за трубоукладчик.

- застропить регенератор с помощью траверсы за монтажные штуцера на крюк крана и крюк трубоукладчика за строповое устройство;

- приподнять колонну на 200-300 мм выше временных опор, проверить надежность строповки, убрать временные опоры;

- вывести регенератор в вертикальное положение, одновременно поднимая колонну краном LTM-1200и перемещая низ трубоукладчиком D 355C до стоянки Т-2;

- изменить вылет стрелы до минимального и перенести регенератор на фундамент следя за тем, чтобы расстояние между ним и вышеупомянутыми частями существующих сооружений было не менее 1 м по горизонтали;

- регенератор удерживать от вращения гибкими оттяжками;

- опустить на фундамент, произвести крепление регенератора.

4.2 Определение положения центра тяжести поднимаемого аппарата. Выбор способа строповки

Для определения центра тяжести регенератора определяем массу отдельных деталей (расчет массы приведен в разделе № 3)

Н×м

Н×м

Н×м

Н×м

Н×м

Н×м

Н×м

Положение центра тяжести определяем по формуле:

, (1)

где: ,

м

Стропить аппарат будем за два монтажных штуцера, находящихся выше центра тяжести.

Выбор способа строповки произведен исходя из конструкции монтажного крюка и расположения монтажных штуцеров на аппарате с использованием траверсы грузоподъемностью 40 тонн и четырех универсальных кольцевых строп типа УСК1-12,5/5000 по РД-10-33-93 «Стропы общего назначения». Отклонение длины ветвей, используемых для комплектации строповочного устройства, не должно превышать 1% от длины ветви.

Для предотвращения провисов строп кольцевые охваты существующих монтажных штуцеров и крюка ограничиваются инвентарными ограничителями типа Ог для выбранного диаметра каната.

Схема строповки регенератора представлена на листе 9.

4.3 Графоаналитический метод расчета усилий в основных элементах такелажной оснастки

При расчете усилий на грузовой полиспаст крана исходим из условия, продиктованного правилами безопасной эксплуатации кранов, не допускающего отклонения полиспаста от вертикали во избежание появления дополнительных опрокидывающих моментов.

Усилия создающиеся при подъеме аппарата:

S0 – усилие в грузовом полиспасте подтаскивающего трубоукладчика, H;

SТ – усилие в грузовом полиспасте поднимающего крана, Н;

- сила тяжести аппарата, Н.

Рассчитаем усилия для следующих положений аппарата:

- горизонтальное ;

- ;

- ;

- положение неустойчивого равновесия ;

- вертикальное .

Составим уравнения для определения основных усилий при :

, (2)

где: l0; lT – плечи соответствующих сил (определяем графически)

Н

Н

Н

Аналогично определяем усилия для остальных положений. Результаты сводим в таблицу 4.1.

Таблица 4.1

Усилия в кН

|

Угол подъема |

l0, м |

lT, м |

ST |

S0 |

|

1 |

2 |

3 |

4 |

5 |

|

00 |

9,06 |

8,44 |

151,46 |

141,1 |

|

300 |

8,7046 |

7,3093 |

159,03 |

133,53 |

|

1 |

2 |

3 |

4 |

5 |

|

600 |

5,5692 |

4,2205 |

166,43 |

126,13 |

|

83,060 |

2,2714 |

1,0195 |

201,93 |

90,63 |

|

900 |

3,4016 |

0 |

292,56 |

0 |

4.4 Выбор такелажных средств

Траверса.

По справочнику [ ], для аппарата весом 292,56 кН выбираем унифицированную траверсу (рис. 4.2)

|

Основные характеристики траверсы: допускаемая нагрузка – 400 кН; масса – 3,05 кН; Размеры: мм, мм |

Исходя из выбранного способа строповки имеем 4 ветви, воспринимающие максимальную нагрузку после отрыва аппарата от земли, кН:

где: - вес аппарата, кН, кН

- вес собственного строповочного устройства, кН,

кН;

- вес траверсы, кН, кН

кН

Определяем разрывные усилия в спаренных ветвях строп:

при

, (3)

где: n – число строп.

кН

Усилие на одну ветвь кН

Разрывное усилие каната с учетом коэффициента запаса прочности k=6:

кН

Выбираем канат по ГОСТ 7668-80 типа ЛК-РО 6×36 с одним органическим сердечником маркировочнойгруппы 170 Мпа диаметром 36,5 мм (вес 1000 м каната 4965 кг)

кН

Определим размер каната стропа для подтаскивающего трубоукладчика:

кН

Усиление на одну ветвь кН

Разрывное усиление каната кН

Выбираем канат по ГОСТ 7668-80 типа ЛК-РО 6×36 диаметром 36,5 мм (аналогичный вышеуказанному).

кН

Выбор блоков и канатов полиспаста крана

Проверочный расчет существующего грузового полиспаста крана, имеющего следующие характеристики:

диаметр троса – 24 мм;

количество роликов на блоках полиспаста – 8 шт.;

закрепление каната на неподвижном блоке, сбег ходового конца с неподвижного блока;

расчетное число ветвей – 16;

диаметр ролика по ручью каната – 315 мм;

длина полиспаста:

в стянутом состоянии – 2,7 м,

в развернутом состоянии – 20 м;

разрывное усилие каната – 50000 кг.

Максимальная нагрузка на грузовой полиспаст крана возникает в момент отрыва груза от поверхности земли.

Расчетная нагрузка на нижний блок полиспаста , кН:

(4)

где: Qc – суммарная расчетная нагрузка на строповые устройства, кН, кН;

qкр – вес крюковой подвески с учетом веса строп, кН,

кН.

кН

Расчетная нагрузка на тросы полиспаста:

, (5)

кН

кН

Нагрузка на верхний блок полиспаста, кН:

, (6)

кН

где: Sx – усилие в сбегающей с неподвижного блока полиспаста ветви, кН.

, (7)

кН

Для выбора троса полиспаста определяем Sб – усилие в тросе при сбегании на барабан лебедки:

, (8)

кН

Расчетное разрывное усилие троса с :

кН

Отечественный аналог троса по ГОСТ 7869-69, достаточный для нашего случая, имеет диаметр:

мм.

Выбор блоков и канатов полиспаста трубоукладчика

Для трубоукладчика выбираем полиспастные блоки БМ-35. Основные характеристики блока:

Грузоподъемность – 39,9 кН;

Число роликов – 5;

Диаметр ролика – 450 мм;

Диаметр каната – 24 мм;

Длина полиспаста в стянутом состоянии – 3200 мм.

Расчетная нагрузка на нижний блок:

кН

Расчетная нагрузка на тросы полиспаста:

кН

Нагрузка на верхний блок полиспаста:

кН

кН

кН

кН

По ГОСТ 7668-80 выбираем трос типа ЛК-РО конструкции 6×36 диаметром 15 мм.

4 Механический расчет

4.1 Обоснование выбора материалов корпуса аппарата

Выбор материалов и типа электродов осуществляем по ОСТ 26291-94.

Исходные данные:

Расчётное давление - 1,6 МПа;

Расчетная температура – 1000С;

Среда – взрывоопасная, токсичная, коррозионная.

Верх колонны: отработанный воздух, R-S-S-R., регенерированная щелочь с NaOH 12-15% мас. Низ – насыщенная щёлочь с NaOH 5-7% мас.

Место установки аппарата – открытый воздух;

Средняя температура холодной пятидневки (-400)С. (по СНиП 2.0.1.0.7-85);

По ГОСТ 5520-79 выбираем сталь – 16 ГС категория 12.

Сварка аппарата – автоматическая.

Присадочную проволоку выбираем по ГОСТ 2246-70 (стр.185, прилож.13 ОСТ 26291-94) марка СВ-08ГА Æ 2,5 мм.

Вварку штуцеров производим ручной электродуговой сваркой. Тип электродов определяем по ОСТ 26291-94 (приложение 11, стр. 177) Э5ОА-ф ГОСТ 9467-75.

Контроль сварных швов обечайки производится радиографией – 100%. Контроль сварных швов штуцеров производим УЗК -100% по ОСТ 26291-94 (стр. 68 «Методы контроля»).

После изготовления аппарата сварные швы должны подвергнуться термообработке по ОСТ 26291-94 (стр.125 приложение 2).

Коэффициент прочности сварных швов: обечайка – стыковой или тавровый с двухсторонним сплошным проваром, выполняемый автоматической и полуавтоматической сваркой, j = 1,0; штуцеров – стыковой с подваркой корня шва или тавровый с двухсторонним сплошным проваром, выполняемый вручную j= 0,8.

4.2 Расчёт на прочность корпуса аппарата

4.2.1 Определение толщины стенок корпуса и днищ аппарата

Расчет производим по ГОСТ 14249-89.

Допускаемые напряжения для стали 16ГС (Пр.1, Табл.5, ГОСТ14249-89)

При +20ºС [σ]20 = 196 МПа

При +100ºС [σ]100 = 177 МПа

Расчётные значения модуля продольной упругости

(Пр.4, Табл.19 ГОСТ14249-89)

При +20ºС Е= 1,99 × 105 МПа

При +100ºС Е= 1,91 × 105 МПа

Прибавки к расчётным толщинам конструктивных элементов (ГОСТ 14249-89).

|

, |

(29) |

где: С1 – прибавка для компенсации коррозии;

|

, |

(30) |

мм

прибавка для компенсации минусового допуска листа, С2 =0,8 мм.;

технологическая прибавка, С3 =0.

мм.

Расчёт цилиндрической обечайки

Расчётные формулы применимы при отношении толщины стенки к диаметру.

|

для обечаек и труб при Д ≥200 мм. |

(31) |

Обечайки, нагруженные внутренним избыточным давлением. Толщину стенки рассчитываем по формуле:

|

, |

(32) |

|

, |

(33) |

где: Р - расчетное внутреннее давление МПа;

Д - внутренний диаметр аппарата, Д=2,4 м;

- допускаемое напряжение при 1000С, МПа

- коэффициент прочности сварного шва.

(Пр.5,Табл.20 ГОСТ 14249-89).

мм

мм.

Принимаем S=22 мм

Допускаемое внутреннее избыточное давление:

|

, |

(34) |

МПа

Расчёт толщины стенки днища

Применяем эллиптические днища (ГОСТ 6533-78).

Рис. 4.1

Толщину стенки S1 рассчитываем по формулам (п. 4.3, ТОСТ 14249-89)

|

, |

(35) |

|

, |

(36) |

где: С1 – припуск на коррозию, мм;

С2- прибавка для компенсации минусового допуска листа, С2=0,8 мм;

С3- технологическая прибавка, С3=0,6 мм.

мм

|

, |

(37) |

где: - сварные швы отсутствуют,

м – для эллиптических днищ с Н=0,25Д.

м=11 мм

мм

Принимаем толщину днища S1=25 мм

Допускаемое внутреннее избыточное давление для днища:

|

, |

(38) |

МПа

Выбираем днище 2400-25-600 ГОСТ 6533-78.

Дв=2400 мм;

h1=80 мм;

hb=600 мм;

S1=25 мм;

F=6,85 м2;

V=2,1631 м3;

Масса 1232,9 кг.

4.2.2 Проверка корпуса аппарата на давление при гидравлическом испытании

|

, |

(39) |

где: Рr- давление в нижней части аппарата МПа;

Н- высота столба воды, Н=17,5;

Pпр. – пробное давление, МПа.

|

, |

(40) |

МПа;

МПа

Проверка прочности аппарата при гидравлическом испытании (п.1.4.2 ГОСТ 14249-89)

|

или , |

(41) |

где: Д– внутренний диаметр аппарата, Д=2,4 мм;

S– толщина обечайки, S=0,022 мм;

RЕ– предел текучести стали 16ГС (Пр.2, табл.9, ГОСТ 14249-89),

RE=300 МПа.

МПа

nТ– коэффициент запаса по пределу текучести

(п. 1.4.2 ГОСТ 14249-89)

Условие выполнено.

4.2.3 Определение размеров и толщины стенки люка-лаза

Условия применения формул (п.1.2. ГОСТ 24755-89)

|

, |

(42) |

где: dР – расчётный диаметр отверстия в стенке обечайки:

|

, |

(43) |

d – внутренний диаметр штуцера, d=450 мм.

CS– суммарная прибавка к толщине стенки, CS = 4,8

мм

Условие выполняется.

|

, |

(44) |

0,005<0,1

Условие выполняется.

Штуцер изготовлен из стали 16ГС-12.

Расчётная толщина стенки штуцера:

|

, |

(45) |

где: Р– расчётное давление в аппарате;

- допускаемое напряжение для материала обечайки при расчётной температуре.

– коэффициент прочности сварного шва, =1

м

м

Принимаем S1 =8 мм.

4.2.4 Расчёт укрепления отверстия

Расчётная схема укрепления отверстия

Рис. 4.2

Расчётный диаметр отверстия, не требующего укрепления.

|

, |

(46) |

м

Диаметр люка-лаза

или м

т.е. требуется укрепление отверстия.

Укрепление отверстия проведём ввариванием штуцера и установкой укрепляющего кольца. Штуцер и кольцо изготавливаем из Стали 16ГС-12 ГОСТ 5520-79, т.е. из той же стали, что и основной аппарат.

Расчётная длина штуцера

|

, |

(47) |

где: d – диаметр люка-лаза, d = 0,45 м.

CS – суммарный припуск к толщине стенки, CS = 0,004 м.

м

Общую длину штуцера принимаем

м

Ширину зоны укрепления в стенке обечайки определим по формуле:

|

, |

(48) |

м

Расчетная ширина зона укрепления в стенке обечайки:

|

, |

(49) |

Принимаем м

Расчетную ширину накладного кольца определим по формуле:

|

, |

(50) |

где: S2 – толщина накладного кольца, S2 = 0,016 м

м

Принимаем I2 = 0,285 м

Накладное кольцо изготавливаем из двух половинок и в нижней части каждой половинки выполняем сигнальное отверстие М10. Сварной шов располагаем перпендикулярно продольной оси аппарата.

Расчётный диаметр отверстия, не требующего укрепления определим по формуле:

|

, |

(51) |

м

Условие укрепления отверстия

|

, |

(52) |

где: H1=H2=1, так как штуцер и укрепляющее кольцо выполнены из Стали 16ГС-12, как и корпус аппарата.

Условие выполняется.

4.2.5 Расчёт фланцевого соединения

Рис. 4.3

Расчётная температура элементов фланцевого соединения в зависимости от температуры рабочей среды t=100ºC.

(табл. 3.24 ОСТ 26-373-78)

0С

0С

По рекомендациям ВНИИХИММАША для сероводородсодержащих сред применим для шпилек Сталь 25Х2М1Ф ГОСТ4543-71.

Термообработка – улучшение.

Допускаемое напряжение для шпилек:

при 200С МПа (Табл.3.25 ОСТ 26-373-78)

при 950С МПа.

Материал фланца: Сталь 16ГС-6 ГОСТ 4543-71.

Тип фланца – приварной встык (Табл. 3.19 и 3.2 ОСТ 26-373-78)

Уплотнительные поверхности: плоские, выступ – впадина.

Выбираем плоскую паронитовую прокладку шириной 14 мм, толщиной 2 мм. (Табл. 3.27 ОСТ 26-373-78).

Предел текучести материала фланца при t=960C

МПа. (ГОСТ 14249-89).

Допускаемые напряжения для фланца:

а) для сечения S1 (в месте соединения втулки с плоскостью фланца).

МПа;

б) для сечения S0

|

, |

(53) |

где: Е=1,91105 МПа. (Табл.19 ГОСТ 14249-89)

МПа

Находим расчётные величины:

а) меньшую толщину конической втулки фланца:

|

, |

(54) |

где: S- толщина штуцера, S=0,008

Принимаем S0=0,008

б) отношение большей толщины втулки фланца к меньшей:

|

, |

(55) |

где: β=2,0 (Рис.3.34 ОСТ 26-373-78)

м

Принимаем м

в) длину втулки приварного встык фланца:

|

, |

(56) |

м

Принимаем м

Выбираем диаметр болтов dБ (Табл. 3.29 ОСТ 26-373-78)

dБ = М20

Диаметр окружности, по которой располагаются болты:

|

, |

(57) |

м

Принимаем м

Наружный диаметр фланца:

|

, |

(58) |

где: а=0,04 м (Табл. 3.30 ОСТ 26-373-78)

м

Принимаем ДФ =0,59 м.

Наружный диаметр прокладки:

|

, |

(59) |

где: е=0,03 м. (Табл. 3.30 ОСТ 26-373-78)

м

Принимаем ДП=0,514 м. (уплотнение выступ - впадина)

Средний диаметр прокладки:

|

, |

(60) |

м

Эффективная ширина прокладки:

|

, |

(61) |

м

Ориентировочное число болтов:

|

, |

(62) |

где: tБ =(3,0÷3,8)×dБ (Табл. 3.32 ОСТ 26-373-78)

Принимаем ZБ =24 шт.

Определяем вспомогательные величины:

|

а), |

(63) |

где: β=2,0

|

, |

(64) |

б) эквивалентная толщина втулки фланца:

|

, |

(65) |

м

в) ориентировочная толщина фланца:

|

, |

(66) |

где: λ=0,36 (Рис. 3.36 ОСТ 26-373-78)

м

Принимаем h= 0,03 м.

г) безразмерный параметр:

|

, |

(67) |

где: ,

|

, |

(68) |

где: ; ;

д) безразмерные параметры:

Т=1,79 (Рис. 3.38 ОСТ 26-373-78)

ψ2 =7,5 (Рис. 3.39 ОСТ 26-373-78)

ψ3 =1,03 (Рис. 3.40 ОСТ 26-373-78)

Угловая податливость фланца:

|

, |

(69) |

Рассчитаем толщину плоской фланцевой крышки по ГОСТ 14249-89. Крышку изготавливаем из нормализованной поковки Гр.IV КП215 ГОСТ 8479-70 Сталь 16ГС ГОСТ 5520-79.

Температура крышки tкр =100ºС.

[σ]20 =196 МПа

[σ]100 =177 МПа

МПа

Прибавка на коррозию: С=0,004 м

Толщину крышки определим по формуле:

|

, |

(70) |

|

где: , |

(71) |

коэффициент К0 =1 – на крышке нет отверстий,

φ =1 – сварные швы отсутствуют.

|

, |

(72) |

где: ,

Fпр – сила реакции прокладки, МН;

FQ – сила от внутреннего избыточного давления, МН.

|

, |

(73) |

МН

|

, |

(74) |

где: m=2,5 – коэффициент (Табл. 3.31 ОСТ 26-373-78)

МН

Расчётный диаметр люка – лаза:

|

, |

(75) |

м

м

м

Принимаем S1 =0,032 м

Допускаемое давление для плоской круглой крышки с дополнительным краевым моментом:

МПа

Допускаемое давление превышает давление гидравлического испытания

Угловая податливость плоской фланцевой крышки:

|

, |

(76) |

|

где: , |

(77) |

где: м, т.к. уплотнение

выступ-впадина и на крышке выступ.

,

Линейная податливость прокладки:

|

, |

(78) |

где: ЕН=2000 Мпа;

Расчетная длина шпильки с двумя гайками:

|

, |

(79) |

м

м

Линейная податливость шпилек:

|

, |

(80) |

где: Мпа (Приложение 2, ГОСТ 20700-75);

fБ – площадь поперечного сечения болта, м2

Коэффициент жёсткости фланцевого соединения:

|

, |

(81) |

|

где: , |

(82) |

|

, |

(83) |

|

, |

(84) |

Безразмерный коэффициент:

|

, |

(85) |

Усилие, возникающее от температурных деформаций:

|

, |

(86) |

Фланец и крышка изготовлены из однородного материала

(Табл. 18 ГОСТ 14249-89)

(ГОСТ 20700-75)

Болтовая нагрузка в условиях монтажа:

|

, |

(87) |

где:

|

МН |

|

|

МН |

|

Принимаем МН

Болтовая нагрузка в рабочих условиях:

|

, |

(88) |

МН

Приведенные изгибающие моменты в диаметральном сечении фланца в условиях монтажа:

|

, |

(89) |

в рабочих условиях:

|

, |

(90) |

За расчетное значение принимаем:

МН´м

Условия прочности болтов.

|

; , |

(91) |

;

МПа; МПа

Условие прочности шпилек выполняется.

Крутящий момент на ключе при затяжке шпилек:

МН´м (Рис.3.41 ОСТ 26-373-78)

Условие прочности прокладки:

|

, |

(92) |

где: МПа (Табл. 3.31 ОСТ 26-373-78)

|

МПа

|

|

Условие выполняется

Максимальное напряжение в сечении S1, то есть в месте соединения втулки с плоскостью фланца:

|

, |

(93) |

|

МПа |

|

Напряжение в сечении S0, то есть в месте соединения втулки с обечайкой:

,

МПа

Напряжение в кольце фланца от действия М0:

|

, |

(94) |

|

МПа |

|

Напряжения во втулке фланца от внутреннего давления:

|

(95) |

|

|

МПа МПа

|

|

Условие прочности фланца:

а) в сечении S1

|

, |

(96) |

|

|

МПа

|

|

|

Условие выполняется.

б) в сечении S0

|

, |

(97) |

где: g=1 – сварные швы отсутствуют.

|

МПа |

|

Условие выполняется.

Угол поворота фланца:

|

, |

(98) |

где:

|

|

Условие выполняется.

4.3 Определение веса аппарата

G1 – вес аппарата в рабочих условиях, включая вес обслуживающих площадок, изоляции, внутренних устройств и рабочей среды, Н;

G2 – вес аппарата при гидроиспытании, включая вес жидкости, заполняющей аппарат, Н;

G3 – максимальный вес аппарата в условиях монтажа, Н;

G4- минимальный вес аппарата в условиях монтажа после установки в вертикальное положение, т.е. без веса площадок, изоляции, насадки и т.п.

4.3.1 Минимальный вес аппарата G4

|

, |

(99) |

где: qi – вес i-го элемента аппарата, Н;

Вес опорной обечайки q1:

|

, |

(100) |

где: g -удельный вес материала аппарата, Н/м3.

Н

Вес обечайки q2:

|

, |

(101) |

|

Н |

|

Вес кольца q3

|

, |

(102) |

|

Н |

|

Вес кольца q4

|

, |

(103) |

Н

Вес днища q5=12082,4 Н (ГОСТ 6533-78)

|

Н |

4.3.2 Максимальный вес аппарата в условиях монтажа G3

|

, |

(104) |

где: GТ – вес насадки, Н;

GПО – вес площадок обслуживания, Н.

|

, |

(105) |

где: Нн – высота насадки, м;

- удельный вес насадки, Н/м3.

|

Н |

|

GПО – принимаем 25000 Н

Н

4.3.3 Вес аппарата в рабочих условиях G1

|

, |

(106) |

где: Gж – вес КТК, Н;

|

, |

(107) |

где: – реакционная высота, м;

Д – внутренний диаметр колонны, м;

gж – удельный вес, Н/м3;

VД – объем днища, м3.

|

Н Н |

|

4.3.4 Вес аппарата при гидроиспытаниях G2

|

, |

(108) |

где: Gв – вес воды при гидроиспытаниях, Н

,

где: Vа – внутренний объем аппарата, м3

Н

Н

4.4 Расчет регенератора на устойчивость при ветровой

нагрузке

4.4.1 Определение периода собственных колебаний

Период основного тона собственных колебаний аппарата:

|

, |

(109) |

|

, |

(110) |

где: H – высота аппарата, Н=19,4 м;

Е – модуль упругости, МПа;

МПа – для рабочих условий;

МПа – для условий монтажа;

J – момент инерции верхнего сечения аппарата, м4.

|

, |

(111) |

Д – внутренний диаметр аппарата, м;

СF – коэффициент неравномерности сжатия грунта,

Н/м3;

JF – минимальный момент инерции подошвы фундамента, м4;

G – масса аппарата, Н;

|

, |

(112) |

Дф – диаметр фундамента, м.

Дф = 2,72+1=3,72 м

м4

м4

Данные расчета сводим в таблицу 4.1

Таблица 4.1

|

Расчетные величины |

|||

|

|

G, H |

To, c |

T, c |

|

Рабочие условия |

988320,87 |

0,319 |

0,925 |

|

Условия г/и |

1072524,27 |

0,326 |

0,963 |

|

Условие монтажа |

317562,47 |

0,177 |

0,523 |

4.4.2 Определение расчетного изгибающего момента от действия ветровой нагрузки

Аппарат по высоте разбиваем на 3 участка.

Нагрузки рассматриваем как сосредоточенные силы, приложенные в середине каждого участка.

Нагрузку от веса прикладываем вертикально, а ветровую нагрузку - горизонтально, смотри рис. 4.5.

Нормативное значение средней составляющей ветровой нагрузки на середине i-го участка аппарата:

|

, |

(113) |

где: qo – нормативное значение ветрового давления, qo=380 H/м2 (ГОСТ Р 51273-99, таблица 1);

qi - коэффициент, учитывающий изменение ветрового давления по высоте аппарата, (ГОСТ Р 51273-99, рисунок 4);

К – аэродинамический коэффициент, К=0,7 (ГОСТ Р 51273-99).

Средняя составляющая ветровой нагрузки на i-ом участке:

|

, |

(114) |

где: Di –наружный диаметр i-го участка аппарата, м;

hi – высота i-го участка аппарата, м.

Коэффициент пространственной корреляции пульсаций давления ветра u

Коэффициент динамичности x:

|

, |

(115) |

где: e - определяется по формуле:

|

, |

(116) |

|

, |

(117) |

Приведенное относительное ускорение центра тяжести i-го участка:

|

, |

(118) |

где: ai и aк – относительное перемещение i и k-го участков;

mk – коэффициент пульсации давления ветра для середины соответственно k-го участка на высоте хk (рисунок 6 ГОСТ Р 51273-99);

Gk – вес k-го участка аппарата, Н.

Относительное перемещение центров тяжести участков:

|

, |

(119) |

где: g- коэффициент, определяемый по формуле:

|

, |

(120) |

bi –коэффициент, определяемый по формуле:

|

, |

(121) |

xi – расстояние от середины i-го участка до поверхности земли, м;

Н3=0 – для аппаратов с двумя переменными жесткостями;

m=0, l=0

|

, |

(122) |

Н1, Н2, J1, J2 см. рисунок 3.6

, м, м

, м,

м4 м4 м м

По формулам (122) и (120) определяем:

,

Результаты расчетов сводим в таблицы 4.2 – 4.4

Таблица 4.2

|

|

сечения |

||

|

|

1 |

2 |

3 |

|

хi/H |

0,777 |

0,354 |

0,077 |

|

bi |

0,671 |

0,166 |

0,0087 |

|

ai, для условий монтажа |

1,442´10-9 |

0,611´10-9 |

0,123´10-9 |

|

ai, для условий г/и |

1,442´10-9 |

0,611´10-9 |

0,123´10-9 |

|

ai, для рабочих условий |

1,466´10-9 |

0,614´10-9 |

0,123´10-9 |

Таблица 4.3

|

|

сечения |

||

|

|

1 |

2 |

3 |

|

хi |

15,07 |

6,865 |

1,495 |

|

qi |

1,11 |

0,79 |

0,1 |

|

qist, H/м2 |

295,26 |

210,14 |

26,6 |

|

Di, м |

2,444 |

2,444 |

2,432 |

|

hi, м |

8,66 |

7,75 |

2,99 |

|

Pist, H |

6249,2 |

3980,26 |

193,43 |

Gi (Gk) определяем по формулам приведенным в пункте 4.3. Данные расчетов сводим в таблицу 4.4.

Таблица 4.4

|

Gi,(Gk), H |

сечения |

||

|

1 |

2 |

3 |

|

|

условия монтажа, max |

147396,2 |

134396,3 |

35769,97 |

|

рабочие условия |

386570,8 |

540888,1 |

60861,97 |

|

условия г/и |

530303 |

484820,3 |

57400,97 |

Пульсирующая составляющая ветровой нагрузки на i-ом участке:

|

, |

(123) |

Ветровая нагрузка на i-ом участке:

|

, |

(130) |

Данные расчетов сводим в таблицы 4.5-4.7.

Таблица 4.5

|

Для условий монтажа, max. |

|||

|

Показатели |

Сечения |

||

|

1 |

2 |

3 |

|

|

ai |

1,442´10-9 |

0,611´10-9 |

0,123´10-9 |

|

mk |

0,725 |

0,81 |

0,85 |

|

Рist, Н |

6249,2 |

3980,26 |

193,43 |

|

Gi, Н |

147396,2 |

134396,3 |

35769,97 |

|

hi |

0,031 |

0,015 |

0,003 |

|

x |

1,447 |

1,447 |

1,447 |

|

Рidyn, Н |

5672,88 |

2430,54 |

130,34 |

|

Рi, Н |

11922,08 |

6410,80 |

323,77 |

Таблица 4.6

|

Для рабочих условий

|

|||

|

Показатели |

Сечения |

||

|

1 |

2 |

3 |

|

|

ai |

1,466´10-9 |

0,614´10-9 |

0,123´10-9 |

|

mk |

0,725 |

0,81 |

0,85 |

|

Рist, H |

6249,2 |

3980,26 |

193,43 |

|

Gi, H |

386570,8 |

540888,1 |

60861,97 |

|

x |

1,695 |

1,695 |

1,695 |

|

hi |

0,012 |

0,0052 |

0,001 |

|

Рidyn, H |

6746,33 |

4090,42 |

92,86 |

|

Рi, H |

12995,53 |

8070,68 |

286,29 |

Таблица 4.7

|

Для условий г/и

|

|||

|

Показатели |

Сечения |

||

|

1 |

2 |

3 |

|

|

ai |

1,442´10-9 |

0,611´10-9 |

0,123´10-9 |

|

mk |

0,725 |

0,81 |

0,85 |

|

Рist, H |

6249,2 |

3980,26 |

193,43 |

|

Gi, H |

530303 |

484820,3 |

57400,97 |

|

x |

1,707 |

1,707 |

1,707 |

|

hi |

0,0085 |

0,0046 |

0,0008 |

|

Рidyn, H |

6597,95 |

3266,33 |

67,26 |

|

Рi, H |

12847,15 |

7246,59 |

260,69 |

Изгибающий момент в сечении на высоте хо от действия ветровой нагрузки на j-ю площадку обслуживания:

|

, |

(131) |

где: qj – коэффициент, учитывающий изменение ветрового давления по

высоте аппарата (рис. 4 ГОСТ Р 51273-99);

хо – высота расчетного сечения аппарата от поверхности земли, м;

mj – коэффициент пульсации давления (рис. 6 ГОСТ Р 51273-99);

cj – коэффициент (рис. 8 ГОСТ Р 51273-99);

Аj – площадь ограниченная контуром j-ой площадки, м2.

Расчетный изгибающий момент в сечении на высоте хо:

|

, |

(132) |

|

где: , |

(133) |

- для сечения А-А, - для сечения О-О

Н/м2

Таблица 4.8

Коэффициент для расчета моментов

|

Номер площадки |

1 |

2 |

3 |

4 |

5 |

|

xj, м |

19,4 |

1,3 |

14,5 |

8,9 |

3,4 |

|

qj |

1,18 |

1,12 |

1,07 |

0,82 |

0,35 |

|

cj |

1,55 |

1,2 |

0,99 |

0,43 |

0,1 |

|

mj |

0,69 |

0,71 |

0,72 |

0,77 |

0,85 |

Расчетная схема

рис. 4.8

- для условий монтажа

- для рабочих условий

- для условий г/и

Аj – определяем из рис. 4.8

м2

Результаты расчетов сводим в таблицы 4.9, 4.10

Таблица 4.9

Изгибающий момент в сечении анкерных болтов (сечение О-О), Н´м

|

Изгибающий момент |

МV1 |

МV2 |

МV3 |

МV4 |

МV5 |

МV |

||

|

для условий монтажа |

149538 |

105467,51 |

83191,23 |

29992,04 |

3929,5 |

372118,28 |

224159,92 |

596278,2 |

|

для рабочих условий |

163305,5 |

114972,81 |

89410,1 |

31350,83 |

3986,46 |

403025,7 |

251675,86 |

654701,56 |

|

для условий г/и |

163916,17 |

115360,77 |

89685,93 |

31411,1 |

3989,0 |

404362,97 |

243744,12 |

648107,1 |

Таблица 4.10

Изгибающий момент в сечении приварки опорной обечайки

к корпусу аппарата, (сечение (А-А), Н´м

|

Изгибающий момент |

МV1 |

МV2 |

МV3 |

МV4 |

МV5 |

МV |

||

|

для условий монтажа |

127955,2 |

87350,4 |

67126,7 |

20556,3 |

693,4 |

303682 |

172343,8 |

476025,8 |

|

для рабочих условий |

139735,6 |

95222,9 |

72144,7 |

21487,6 |

703,5 |

329294,3 |

192262,5 |

521556,8 |

|