Кафедра технологии переработки нефти

ДИПЛОМНЫЙ ПРОЕКТ

Разработка технологии очистки ШФЛУ от сернистых соединений с вовлечением высвобождающегося оборудования У-32 и У-90

ЗАДАНИЕ

|

1. Содержание задания по профилирующему разделу проекта |

|

|

1. Литературный обзор по теме: Очистка сжиженных газов от сероводорода и меркаптанов. |

|

|

2. Характеристика ШФЛУ, ПБФ и требования к товарным продуктам – СПБТ. |

|

|

3. Выбор метода очистки и технологической схемы для очистки ШФЛУ или ПБФ от H2S и RSH. 3.1. Анализ схемы и эффективности очистки по двум направлениям: - разделение ШФЛУ – очистка ПБФ; - очистка ШФЛУ – разделение на ПБФ и ПГФ. 3.2. Разработка технологической схемы установки очистки сжиженных газов с максимальным вовлечением оборудования установок У-32 и У-90. |

|

|

4. Технологический расчет установки. 4.1. Цель проведения расчета. 4.2. Исходные данные для расчета. 4.3. Расчет аппаратов. 4.3.1. Расчет абсорбера для очистки ПБФ (или ШФЛУ) от H2S раствором амина. 4.3.2. Расчет колонны защелачивания ПБФ (или ШФЛУ). 4.3.3. Расчет регенератора щелочного раствора. 4.3.4. Расчет вспомогательного оборудования. |

|

|

5. Расчет материального баланса установки. |

|

|

6. Составление перечня оборудования, вовлекаемого в схему с У-32, У-90 и нового оборудования, необходимого для реализации данного процесса. |

|

|

7. Выводы. |

|

|

|

|

|

2. Исходные данные к проекту |

|

|

1. Литературные данные. |

|

|

2. Технологические регламенты У-32 и У-90 ОГПЗ. |

|

|

|

|

|

3. Перечень графического материала: |

|

|

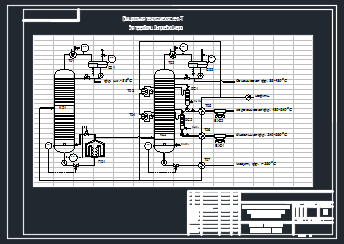

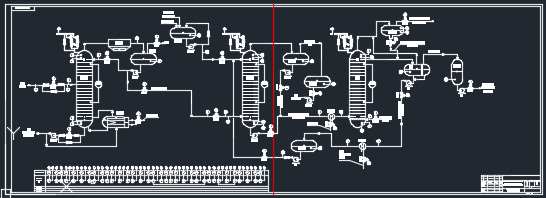

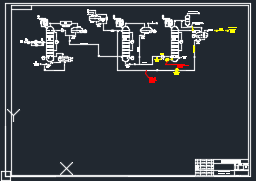

1. Технологическая схема проектируемой установки. - 2 листа А-1 |

|

|

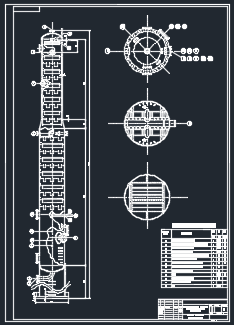

2. Чертеж абсорбера очистки ШФЛУ от кислых компонентов. - 1 лист А-1 |

|

|

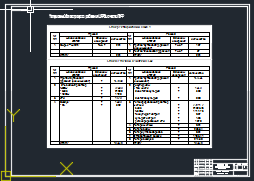

3. Материальный баланс установки. - 1 лист А-1 |

|

|

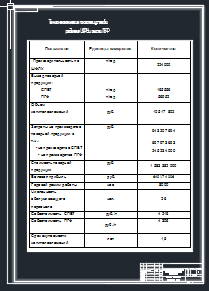

4. Таблица « Технико – экономические показатели установки». - 1 лист А-1 |

|

|

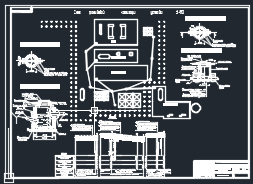

5. Плакат по охране труда на установке технологической схемы установки очистки сжиженных газов. - 1 лист А-1 |

|

|

|

|

|

4. Задание и исходные данные по разделу «Экономика» |

|

|

1. Рассчитать технико – экономические показатели установки очистки сжиженных газов. |

|

|

2. Рассчитать экономический эффект и срок окупаемости от реконструкции установок. |

|

|

|

|

Подпись консультанта |

|

|

|

|

|

5. Задание и исходные данные по разделу «Охрана труда» |

|

|

|

|

|

1. На основе анализа опасных и вредных производственных факторов на объекте |

|

|

предусмотреть решение, обеспечивающее исключение воздействия на работников |

|

|

вредных и опасных производственных факторов или снижение уровня их воздействия, |

|

|

не превышающее установленные нормы. |

|

|

2. Выполнить 3 расчета (канализации, освещения, заземления, молниезащиты) и 1 лист формата А1 (по расчету). |

|

|

|

|

Подпись консультанта |

|

|

|

|

|

6. Задание и исходные данные по разделу «Охрана окружающей среды» |

|

|

1. Мероприятия по защите окружающей среды от загрязнения при подготовке установки к проведению реконструкции объекта. |

|

|

2. Обеспечение надежности аппаратов, трубопроводов, запорной арматуры, регулирующих устройств и насосно-компрессорного оборудования в период проектных и монтажных работ. |

|

|

3. Меры контроля по герметизации и надежности оборудования и трубопроводов проектируемой установки при эксплуатации. |

|

|

4. Качественная и количественная оценка твердых и жидких отходов производства, выбросов загрязняющих веществ атмосферу и характеристика мест их размещения. |

|

|

5. Предложения по вторичному использованию отходов, по сокращению выбросов вредных веществ в атмосферу. |

|

|

6. Расчет платы за выбросы в атмосферный воздух загрязняющих веществ, размещение отходов в природной среде. |

|

|

|

|

Подпись консультанта |

|

|

|

|

|

|

|

|

7. Рекомендуемая исходная литература |

|

|

|

|

|

1. Мановян А.К. Технология первичной переработки нефти и газа. М.: Химия, 2001 – 567 с. |

|

|

2. Скобло А.И., Молоканов Ю.К. и др. Процессы и аппараты нефтегазопереработки и нефтехимии. М.: ООО «Недра-Бизнесцентр», 2000 – 677 с. |

|

|

3. Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. М.: ООО «Недра-Бизнесцентр», 1999 – 596 с. |

|

|

|

|

Аннотация

к дипломному проекту «Разработка технологии очистки ШФЛУ от сернистых соединений с вовлечением высвобождающегося оборудования У-32 и У-90

Дипломный проект посвящен разработке технологии последовательной очистки ШФЛУ от H2S и RSH с получением товарной СПБТ.

В настоящее время на Оренбургском ГПЗ ШФЛУ выделяют на У-09 (стабилизация внутренних конденсатов сепарации и осушки) и на установках стабилизации конденсатов Оренбургского и Карачаганакского НГКМ. Эти конденсаты не подвергают очистке от сернистых соединений и направляют на дальнейшую переработку в г.Салават и г.Уфа.

В связи с сокращением поставок газового конденсата Карачаганакского НГКМ, оказались недозагруженными установки стабилизации конденсата и как следствие, У-32 и У-90 были переведены в длительный резерв. Высвобождающееся оборудование (30C02 – абсорбер аминовой очистки и 90C01 – абсорбционно-отпарная колонна) может быть задействовано для двухступенчатой очистки ШФЛУ, вырабатываемой на ОГПЗ.

Для очистки от H2S и CO2 предполагается организовать процесс абсорбции раствором диэтаноламина в 30C02. Очищаемая от H2S и CO2 ШФЛУ будет подаваться в 90C01 для очистки от меркаптанов щелочным раствором. После осушки этот продукт может быть использован как товарная СПБТ.

В данном дипломном проекте будет произведен расчет абсорбера аминовой очистки и колонны защелачивания. Предполагается произвести выбор вспомогательного оборудования (насосы, сырьеые емкости, и т.п.) из высвобождающегося на У-32 и У-90 оборудования или при необходимости обосновать вовлечение в схему нового оборудования.

Как показывает предварительный анализ существующей ситуации, реализация этого проекта может быть осуществлена с минимальными затратами, так как поток насыщенного амина может быть направлен на регенерацию по имеющейся схеме на У-02/03, а насыщенная щелочь – в колонну окислительной регенерации У-335.

В результате внедрения данного проекта расширится ассортимент выпускаемой продукции.

ОГЛАВЛЕНИЕ

|

ВВЕДЕНИЕ |

10 |

||

|

1. |

ЛИТЕРАТУРНЫЙ ОБЗОР |

11 |

|

|

|

1.1. |

Краткий обзор известных процессов очистки нефти, газового конденсата и их фракций от меркаптанов |

11 |

|

|

1.1.1. |

Каталитическая гидроочистка |

11 |

|

|

1.1.2. |

Экстракция жидкими поглотителями |

12 |

|

|

1.1.3. |

Физическая абсорбция |

13 |

|

|

1.1.4. |

Адсорбционная очистка |

13 |

|

|

1.1.5. |

Каталитическое окисление |

14 |

|

|

1.2. |

Основные разновидности технологических схем и процессов очистки ШФЛУ от сернистых соединений |

15 |

|

|

1.2.1. |

Процесс Мерокс |

15 |

|

|

1.2.2. |

Процесс Мерикат |

17 |

|

|

1.2.3. |

Процесс THIOLEX/REGEN |

18 |

|

|

1.2.4. |

Процесс ДМС-1 |

21 |

|

|

1.2.5. |

Процесс ДМС-1М |

22 |

|

|

1.2.6. |

Процесс ДМС-3 |

24 |

|

|

1.2.7. |

Процесс Серокс |

25 |

|

2. |

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ |

27 |

|

|

|

2.1. |

Анализ и обоснование выбора технологической схемы |

27 |

|

|

2.2. |

Описание технологической схемы и КИП |

28 |

|

|

2.3. |

Характеристика и требования предъявляемые к продуктам, основным и вспомогательным материалам |

34 |

|

|

2.4. |

Физико-химические и теплофизические свойства веществ и смесей |

39 |

|

3. |

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ |

42 |

|

|

|

3.1. |

Стадия экстракции сероводорода и С1-С2 - меркаптанов |

42 |

|

|

3.2. |

Стадия регенерации щелочного раствора |

46 |

|

|

3.3. |

Расчет основных технологических аппаратов |

50 |

|

|

3.3.1. |

Расчет щелочного экстрактора (колонны 90С01) |

50 |

|

|

3.3.2. |

Расчет отстойника (для экстракционной колонны) |

51 |

|

|

3.3.3. |

Расчет регенератора (колонны С-2) |

52 |

|

|

3.3.4. |

Расчет сепаратора воздуха |

53 |

|

|

3.3.5. |

Расчет накопительной емкости для дисульфидов |

53 |

|

|

3.3.6. |

Расчет аппарата воздушного охлаждения (32А01) |

53 |

|

|

3.3.7. |

Расчет теплообменника для нагревания насыщенного раствора щелочи |

55 |

|

|

3.3.8. |

Расчет насоса подачи насыщенного раствора щелочи |

56 |

|

4. |

МАТЕРИАЛЬНЫЙ БАЛАНС УСТАНОВКИ РАЗДЕЛЕНИЯ ШФЛУ И ОЧИСТКИ ПБФ |

59 |

|

|

5. |

СПЕЦИФИКАЦИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ |

61 |

|

|

6. |

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ |

65 |

|

|

|

6.1. |

Мероприятия по защите окружающей среды от загрязнения при подготовке установки к проведению реконструкции объекта |

65 |

|

|

6.2. |

Обеспечение надежности аппаратов, трубопроводов, запорной арматуры, регулирующих устройств и насосно-компрессорного оборудования в период проектных и монтажных работ |

66 |

|

|

6.3. |

Меры контроля герметизации и надежности оборудования и трубопроводов реконструируемой установки при эксплуатации |

67 |

|

|

6.4. |

Качественная и количественная оценка твердых и жидких отходов производства, выбросов загрязняющих веществ в атмосферу и характеристика мест их размещения. |

68 |

|

|

6.4.1. |

Выбросы в атмосферу |

68 |

|

|

6.4.2. |

Твердые и жидкие отходы |

68 |

|

|

6.4.3. |

Сточные воды |

69 |

|

|

6.5. |

Предложения по вторичному использованию отходов, по сокращению сбросов вредных веществ в атмосферу |

73 |

|

|

6.6. |

Плата за выбросы вредных веществ в атмосферу |

73 |

|

7. |

ОХРАНА ТРУДА |

76 |

|

|

|

7.1. |

Опасные и вредные производственные факторы на установке разделения ШФЛУ и очистки ПБФ |

76 |

|

|

7.1.1. |

Физические опасные и вредные производственные факторы |

76 |

|

|

7.1.2. |

Химические опасные и вредные производственные факторы |

76 |

|

|

7.1.3. |

Биологические опасные вредные производственные факторы |

77 |

|

|

7.1.4. |

Психофизиологические опасные и вредные производственные факторы |

77 |

|

|

7.2. |

Характеристика опасных веществ |

77 |

|

|

7.3. |

Характеристика технологического процесса с точки зрения взрывопожароопасности и вредности |

78 |

|

|

7.4. |

Основные мероприятия, обеспечивающие безопасное ведение технологического процесса |

79 |

|

|

7.5. |

Индивидуальные средства защиты |

82 |

|

|

7.6. |

Защита сооружений от прямых ударов молний, от их вторичных проявлений и статического электричества |

85 |

|

|

7.6.1. |

Расчет молниезащиты площади установки |

87 |

|

|

7.7. |

Расчет промливневой канализации установки разделения ШФЛУ и очистки ПБФ |

89 |

|

|

7.8. |

Расчет электрического освещения в операторной |

92 |

|

8. |

ЭКОНОМИЧЕСКИЙ РАСЧЕТ |

95 |

|

|

|

8.1. |

Характеристика объекта и обоснование решений |

95 |

|

|

8.2. |

Расчет годовых затрат по установке очистки ШФЛУ от сернистых соединений |

95 |

|

|

8.3. |

Капитальные вложения при разработке технологической схемы |

97 |

|

|

8.4. |

Расчет стоимости товарной продукции |

98 |

|

|

8.5. |

Расчет экономической эффективности |

98 |

|

|

8.5.1. |

Валовая прибыль от реализации проекта |

98 |

|

|

8.5.2. |

Годовой экономический эффект составит |

98 |

|

|

8.5.3. |

Себестоимость СПБТ |

98 |

|

|

8.5.4 |

Себестоимость ПГФ |

99 |

|

|

8.5.5. |

Рентабельность капитальных вложений |

99 |

|

|

8.5.6. |

Срок окупаемости капиталовложений |

99 |

|

9. |

Выводы |

101 |

|

|

СПИСОК ЛИТЕРАТУРЫ |

102 |

||

ВВЕДЕНИЕ

В настоящее время на , вследствие сокращения поставок газового конденсата Карачаганакского НГКМ, оказались недозагруженными и были переведены в длительный резерв установки стабилизации конденсата (У32, У90). При сохранении данной тенденции перспектива этих установок – консервация. Учитывая вышеизложенное, в данном дипломном проекте предложен вариант использования высвобождающегося оборудования установок У32 и У90 для очистки ШФЛУ, вырабатываемой на У09 Оренбургского ГПЗ, с целью получения товарной продукции - СПБТ.

В лёгких углеводородных фракциях на долю меркаптанов приходится основная часть сернистых соединений. Особенно много меркаптановой серы (более 1%) содержится в ШФЛУ, получаемой на . Присутствие меркаптанов в нефтепродуктах в значительной мере обуславливает их коррозионную агрессивность, неприятный запах и плохую стабильность. В настоящее время широкая фракция лёгких углеводородов (ШФЛУ) является ценнейшим сырьём для нефтехимических производств, как в России, так и во всём мире. На ГФУ (газофракционирующие установки) из ШФЛУ получают индивидуальные углеводородные фракции – как товарные продукты.

Ненасыщенные углеводороды С4 (бутилен и изо-бутилен) – являются исходными веществами для получения высокооктановых присадок к моторному топливу – алкилата и метил-трет-бутилового эфира (МТБЭ), они также представляют собой значительный интерес и в качестве полупродуктов для синтеза бутадиена-1,3 (дивинила) – мономера для синтетических каучуков.

Поэтому очистка широкой фракции лёгких углеводородов становится актуальной.

Наиболее простыми и эффективными процессами очистки сжиженных газов являются экстракционно-окислительные методы. Назначение процесса состоит в снижении содержания сероводорода и меркаптановой серы в сырье до 0,013 % масс. в том числе сероводорода до остаточного содержания не более 0,003% масс. с целью дальнейшего получения товарной продукции - СПБТ, соответствующей требованиям ГОСТ 20448-90.

- ЛИТЕРАТУРНЫЙ ОБЗОР

1.1. Краткий обзор известных процессов очистки нефти, газового конденсата и их фракций от меркаптанов

В последние годы в странах СНГ и во всём мире увеличиваются объёмы добычи нефти и газового конденсата с высоким содержанием меркаптанов. Большие объёмы меркаптансодержащей нефти и газового конденсата добываются на месторождениях Прикаспийской низменности (Астраханский, Оренбургский, Карачаганакский конденсаты, Тенгизская, Жанажольская нефти). В 90-е годы география таких месторождений значительно расширилась.

Специфической особенностью меркаптансодержащего сырья является наличие в нём практически всего гомологического ряда меркаптанов, от самых токсичных метил - и этилмеркаптанов, до высокомолекулярных с разветвлённым строением. Сероводород и низкомолекулярные меркаптаны С1-С3 помимо высокой токсичности и летучести, обладают также неприятным запахом, коррозионной активностью, а при переработке сернистых нефтей и газоконденсатов неизбежно образуются токсичные сернисто-щелочные сточные воды. Поэтому при добыче, транспортировке, хранении и переработки нефтей и газоконденсатов с высоким содержанием сероводорода и меркаптанов возникают большие экологические и технологические проблемы.

Известны многочисленные методы промышленного удаления меркаптанов из углеводородных смесей. Все эти методы можно разделить на четыре группы.

1.1.1. Каталитическая гидроочистка

К первой группе относятся процессы каталитической гидроочистки, являющейся наиболее эффективным методом удаления сернистых соединений всех типов из нефтепродуктов. Процесс проводится при давлении от 25 до 40 кгс/см2 и температурах 350-400 0С на окислах и сульфидах кобальта, молибдена, вольфрама, никеля, нанесённых на окисно-алюмосиликатный носитель. Различными фирмами разработано большое число процессов гидроочистки, которые отличаются, главным образом, рабочими температурами и давлениями. Однако, гидроочистка высокосернистой нефти и их дистилятов связана с большими трудностями: значительными материальными затратами, необходимостью ведения процесса в жестких условиях, что вызывает быстрое снижение активности катализатора. При этом сернистые соединения (меркаптаны, сульфиды, тиофены) разрушаются до сероводорода, используемого лишь для получения элементарной серы и SO.

1.1.2. Экстракция жидкими поглотителями

Большой интерес с точки зрения извлечения сероорганических соединений из нефтяных дистилятов представляет их селективная экстракция жидкими поглотителями, объединяемая во вторую группу методов очистки. Для извлечения низкомолекулярных меркаптанов из нефтепродуктов чаще всего применяются методы, основанные на способности меркаптанов реагировать со щелочами с образованием нерастворимых в углеводородах меркаптидов щелочных металлов. К этой группе методов можно причислить и процессы обработки углеводородных смесей водными растворами щелочей с добавками различных веществ, усиливающих растворимость меркаптанов в щелочном растворе. Эффективность щелочной экстракции определяется кислотными свойствами меркаптанов и падает с увеличением их молекулярного веса, а также при переходе от первичных к вторичным и далее к третичным меркаптанам. Поэтому щелочной очисткой достигается лишь удаление низкомолекулярных алифатических меркаптанов, главным образом первичных. Недостатком экстракционного метода является также обратимость реакции защелачивания:

RSH+NaOH RSNa+H2O+12,6 ккал/ моль (1.1)

Вследствии этого, по мере накопления меркаптидов в щелочном растворе устанавливается равновесие, препятствующее дальнейшей экстракции меркаптанов. Регенерацию отработанного меркаптидсодержащего щелочного раствора осуществляют термическим способом, т.е. нагреванием его водяным паром до температуры 110-1270С. При нагревании равновесие реакции сдвигается влево и меркаптиды гидролизуются с образованием щелочи и меркаптанов, которые отдуваются из регенератора водяным паром или газом:

RSNa+H2O t NaOH+RSH (1.2)

Основными недостатками этого процесса является большой расход пара и топливного газа на регенерацию, недостаточно высокая глубина регенерации щёлочи и значительная коррозия оборудования. Несмотря на очевидные недостатки этого способа очистки и ущерб, наносимый окружающей среде образующимися высокотоксичными сернисто-щелочными стоками, в настоящее время практически весь объём сжиженных газов и пентанов, а также часть бензинов подвергается очистке от меркаптанов простым защелачиванием.

1.1.3. Физическая абсорбция

Из методов физической абсорбции меркаптанов из сжиженных газов следует отметить процесс Сульфинол, отличительной особенностью которого является сочетание положительных сторон хемосорбционных процессов, основанных на использовании физических растворителей. Поглотительный раствор, состоящий из сульфанола, диизопропанола и воды, обеспечивает глубокую очистку газа от сероводорода и одновременное извлечение меркаптанов и других сернистых соединений. С момента промышленного внедрения построено более 100 установок по процессу «Сульфинол», более половины, которых находятся в США и Канаде. Основным недостатком данного процесса является высокая растворимость в сорбенте тяжёлых газов. Кроме того, растворитель сульфолан дорог, замерзает при сравнительно высокой температуре (+220С) и в России в промышленном масштабе не производится.

1.1.4. Адсорбционная очистка

К третьей группе методов очистки углеводородного сырья от меркаптанов относятся адсорбционные процессы. Наибольший практический интерес в качестве адсорбентов для сернистых соединений представляют цеолиты (молекулярные сита). Адсорбция меркаптанов из природного газа изучалась рядом авторов. Помимо известных форм цеолитов, для сероочистки применяют также их катионзамещённые формы. Предлагается осуществлять очистку сернистого углеводородного сырья, содержащего меркаптановую серу, контактированием его с алюмосиликатным цеолитом, включающим катионы тяжёлых металлов (Cu, Cr, Mn) с концентрацией 5-20% масс. металла.

Промышленные адсорбционные установки с цеолитами обрабатывают от 0,057 од 5,7 млн. м3 газа в сутки с содержанием серы от 0,11 до 0,23 г/м3. Они работают под давлением 21-59 кгс/см2 и обеспечивают степень очистки газа от RSH, H2S до 2*10-3 г/м3 и ниже.

Однако следует подчеркнуть, что активность цеолитов по меркаптанам быстро падает. Это вызвано тем, что при регенерации цеолитов (300-400 0С) природным газом происходит разложение адсорбированных меркаптанов. К недостаткам адсорбционного метода очистки углеводородов от сернистых соединений относятся также:

- большой расход горячего (300-400 0С), сухого, бессернистого газа на регенерацию, который в зависимости от условий, составляет 5-20% от количества газа, поступающего на очистку;

- значительное снижение ёмкости цеолитов по сернистым соединениям в присутствии непредельных и тяжёлых углеводородов в очищаемом сырье.

1.1.5. Каталитическое окисление

К четвёртой группе методов очистки относятся процессы, сопровождающиеся окислением меркаптанов в менее активные сернистые соединения, главным образом, в соответствующие дисульфиды. Очистку от меркаптанов проводят либо путём их непосредственного окисления различными перекисными соединениями, высшими окислами металлов переменой валентности, гипохлоритом натрия и т.п., либо каталитическим окислением кислородом воздуха. Окисление меркаптанов кислородом протекает особенно легко в щелочном или аммиачном растворе. Катализаторами реакции служат органические и неорганические комплексы переходных металлов. Реакция осуществляется за счёт изменения валентного состояния металла при взаимодействии с меркаптид-ионами и кислородом по анион-радикальному механизму. Последний метод положен в основу разработанного фирмой «ЮОП» процесса «Мерокс» и его модификации, разработанной во ВНИИУСе. Этот процесс отличается исключительно простой технологией, низкими эксплуатационными расходами, что обеспечило ему широкое распространение. Впервые процесс «Мерокс» был внедрён в США в 1960 году, он очень быстро распространился по всему миру. К 1965 году число действующих установок Merox было более ста, а к 1991 году – уже свыше 1450 [16].

1.2. Основные разновидности технологических схем и процессов очистки ШФЛУ от сернистых соединений

1.2.1. Процесс Мерокс

|

|

Рис. 1.1. Процесс MEROX: 1 – экстрактор; 2 – регенератор; 3 – разделитель;

4 - насос

Назначение процесса. Извлечение меркаптанов из газов, сжиженного пропан-бутана, низкокипящих фракций и бензинов или очистка бензина и более тяжёлых нефтепродуктов путём превращения меркаптанов в дисульфиды в среде продукта.

Продукты. Вырабатываются продукты, практически не содержащие меркаптанов (менее 5 мг/кг), с одновременным снижением содержания общей серы (при использовании экстракционной технологии Merox).

Описание процесса. Установки Merox могут иметь различную технологическую схему, в зависимости от типа сырья и целей переработки. Все эти схемы характеризуются низкими капиталовложениями и эксплуатационными затратами, лёгкостью эксплуатации и требуют минимального внимания со стороны оператора. Ниже описываются три варианта схемы.

Газы, сжиженный пропан-бутан и лёгкая нафта промываются (1) в противоточном режиме щелочным раствором, содержащим катализатор Merox. Меркаптаны, перешедшие в отработанный щелочной раствор, окисляются (2) кислородом воздуха в дисульфиды, которые выделяются из раствора (3), после чего регенерированный раствор возвращают на экстракцию.

Minalk- самая распространенная в настоящее время схема Merox –очистки бензина и газового конденсата. Превращение меркаптанов в дисульфиды осуществляется в неподвижном слое катализатора Merox; в этот слой подают воздух и непрерывно вводят малые количества щёлочи. Очищенный бензин, выходящий из реактора, содержит натрия в количестве менее 1 мг/кг. Можно применить новую добавку, реагент Merox Plus, которая значительно продлевает срок службы катализатора.

Тяжелый бензин и газовый конденсат можно очищать на установке с неподвижным слоем, которая во многом похожа на Minalk, с тем исключением, что периодически через слой катализатора пропускают большое количество более концентрированного раствора щёлочи.

Другая американская компания Merichem, основываясь на этом же принципе, разработала ряд модификаций процесса, названия которых Мерикат, Тайлекс/Реген. Основным преимуществом процессов Merichem является использование оригинальных контактных устройств – фибер пластин, позволяющих достичь хороший контакт между углеводородной и щелочной фазами в плёночном ламинарном режиме за счёт большой поверхности контактных устройств [16].

1.2.2. Процесс Мерикат

|

|

Рис.1.2. Процесс MERICAT:1. – экстрактор; 2. – насос.

Назначение процесса. Очистка газового конденсата и газового бензина от меркаптанов путём их окисления в дисульфиды кислородом воздуха в присутствии щёлочи и катализатора с применением контактного устройства FIBER-FILM. Превращение в этом контактном устройстве сопровождается окислением непревращённых меркаптанов при прохождении углеводородов вверх, через слой угля, пропитанного катализатором.

Описание процесса. Щелочная фаза течёт вдоль волокон контактора FIBER-FILM; их поверхность избирательно смачивается этой фазой, и поэтому щелочная плёнка в процессе MERIKAT П непрерывно обновляется. Углеводородная фаза течёт параллельно щелочной фазе, и меркаптаны извлекаются щелочным раствором. На границе раздела фаз они превращаются в дисульфиды, реагируя с кислородом воздуха в присутствии катализатора. Две фазы расслаиваются, углеводородный поток проходит вверх через слой угля, пропитанного катализатором, и в этом слое оставшиеся меркаптаны превращаются в дисульфиды.

Экономические показатели. Технология с применением контактора FIBER-FILM позволяет уменьшить объём технологического аппарата, сократить время расслаивания и уменьшить выработку отходов, что обуславливает уменьшение площади установки и сокращение капиталовложений.

1.2.3. Процесс THIOLEX/REGEN

|

|||

|

|||

Рис. 1.3. Процесс THIOLEX/REGEN: 1. – экстрактор; 2. – регенератор; 3. – разделитель; 4. – насосы; 5. – подогреватель.

Назначение процесса. Извлечение Н2 S, СОS и меркаптанов из газов и лёгких жидких фракций, включая бензин, щёлочью с применением контактного устройства FIBER-FILM. В этом же процессе можно гидролизовать СOS, содержащийся в сжиженном пропан-бутане.

Описание процесса. Щелочная фаза течёт вдоль волокон контактора FIBER-FILM; их поверхность избирательно смачивается этой фазой, и поэтому щелочная плёнка в процессе THIOLEX непрерывно обновляется. Углеводородная фаза течёт параллельно щелочной фазе; Н2S и меркаптаны извлекаются щелочным раствором. Две фазы расслаиваются, и щелочной раствор поступает в систему REGEN. Отработанная щёлочь регенерируется кислородом воздуха на катализаторе в аппарате окисления, где меркаптаны превращаются в дисульфиды. Дисульфиды извлекаются из щелочного раствора путём промывки растворителем в системе, в которой также используется контактор FIBER-FILM.

Экономические показатели. Технология с применением контактора FIBER-FILM позволяет уменьшить объём технологического аппарата, сократить время расслаивания и уменьшить выработку отходов. Это обуславливает уменьшение площади установки и сокращение капиталовложений.

Процесс ВНИИУС в 1974 году был испытан на опытно-промышленной установке Новокуйбышевского НХК для очистки н-пентана от меркаптанов. В 1975 году на ПГФУ Салаватского НХК был введён в эксплуатацию блок очистки широкой фракции лёгких углеводородов от меркаптанов мощностью 400 тыс. т/год. Сущность процесса заключается в экстракции меркаптанов 10-20%-ным раствором щёлочи и каталитической регенерации отработанного щелочного раствора окислением меркаптанов до дисульфидов кислородом воздуха:

2RSNa+0,5O2+H2O ктк→ RSSR+2NaOH (1.3)

Образующиеся диалкилдисульфиды нерастворимы в щелочном растворе и отделяются от раствора простым отстаиванием или промывкой бензиновой фракцией, а щелочной раствор снова используют для экстракции меркаптанов. В качестве катализатора процесса применяют фталоцианины металлов переменной валентности, в частности, сульфированные фталоцианины кобальта. Каталитический способ регенерации меркаптидсодержащих щелочных растворов позволяет получать растворы с требуемой глубиной регенерации (SRSNa =0,001% и менее) без значительных энергозатрат и коррозии оборудования.

Совершенствование процесса «Мерокс» в настоящее время ведется в направлении разработки более активных и стабильных фталоцианиновых катализаторов и замены едкого натра на более эффективные щелочные соединения.

В последние годы зарубежными фирмами проводятся исследования в области разработки процессов дезодорации высокосернистого сырья в промысловых условиях с применением химических реагентов-нейтрализаторов (скавенджеров), добавляемых в сырьё в небольших количествах и реагирующих селективно с меркаптанами и сероводородом с образованием нетоксичных, нелетучих, стабильных сераорганических соединений. Одной из первых разработок в этом направлении является реагент, приготовленный на основе четвертичных аммониевых оснований-« SX-2081» известной фирмы «PetroIite» (США), который в 1994 году проходил опытно-промышленные испытания на Тенгизском месторождении. Проведённые во ВНИИУС исследования указанного реагента показали, что он является очень чувствительным к воде, карбоновым кислотам и неселективным к лёгким меркаптанам, и поэтому он не пригоден для демеркаптанизации нефтей с высоким содержанием меркаптанов, воды и кислот. Указанный реагент-нейтрализатор является дорогостоящим (3300 долларов США за 1 м3) и дефицитным продуктом, требующим организации нового производства.

Для связывания сероводорода и меркаптанов предлагалось также применять формальдегид в виде 30-40%-ных водно-метанольных растворов. Формальдегид в присутствии аминов связывает сероводород с образованием триатиана, а меркаптаны с образованием полутиоацеталей и тиоацеталей. До пуска промышленной установки демеркаптанизации в 1994-95 г., аминоформальдегидная смесь применялась фирмой «Тенгизшевройл» на месторождении Тенгиз Республики Казахстан. При этом содержание меркаптанов С1 – С2 снижалось с 150-180 до 50-60 ррm. В присутствии воды остаточное содержание этих меркаптанов возрастало до 100ррm.

Применение аминоформальдегидных нейтрализаторов имеет следующие недостатки:

- формальдегид и амины являются токсичными, канцерогенными

веществами 2-го класса опасности, ПДК обоих реагентов-0,5 мг/м3

по ГОСТ 12.1-005-88;

- для дезодорации нефти требуется большой расход формальдегида-

1,5 кг/т и аминов-0,8-1,5 кг/т;

- формальдегид, метанол и амины при хранении сырья, особенно в присутствии воды, отделяются от нефти в виде водного слоя, поэтому возникает необходимость очистки этой высокотоксичной воды.

Ввиду указанных недостатков этот процесс не может быть перспективным. Из-за больших расходов и высокой цены нейтрализаторов реагентные способы дезодорации могут быть рассмотрены только как временная мера по очистке небольших объёмов сырья. С точки зрения экономичности способы, основанные на реакциях окисления сероводорода и меркаптанов кислородом воздуха, бесспорно, являются более перспективными, особенно в случаях необходимости дезодорации больших объёмов сырья.

Во ВНИИУС на основе фундаментальных исследований реакционной способности меркаптанов, кинетики и катализа реакции их жидкофазного окисления молекулярным кислородом, были разработаны активные, стабильные новые гомогенный фталоцианиновый катализатор ИВКАЗ и гетерогенный катализатор УВКО. Первая промышленная установка очистки н-пентана от меркаптанов с использованием катализатора типа ИВКАЗ была введена в эксплуатацию на Новокуйбышевском НХК в 1974 году. В 1995-1996 годах американская фирма Chevron построила по технологии ВНИИУС первые в мире две установки демеркаптанизации Тенгизской нефти по 4 млн. тонн в год каждая в Казахстане (процесс ДМС-1). Установки работают надёжно и обеспечивают селективную очистку нефти от меркаптанов С1-С2 до 2-10 ррm.

1.2.4. Процесс ДМС-1

Рис. 1.4. Процесс ДМС-1: 1. – экстрактор; 2. – смеситель; 3. – регенератор; 4 – отстойник; 5 – разделитель; 6 – насос.

Процесс ДМС-1 проводится в три стадии:

- стадия промывки сырья (стабилизированной нефти) 0,5%-ным раствором щёлочи для удаления сероводорода;

- стадия окисления низкокипящих меркаптанов до дисульфидов кислородом воздуха при 50оС под давлением 1-2 МПа в присутствии катализаторного комплекса (КТК) с последующей сепарацией КТК от сырья и возвратом его в процесс. КТК представляет собой 0,01%-ный раствор катализатора ИВКАЗ в 10-20%-ном водном растворе NaOH;

- стадия обезвреживания сульфидно-щелочных стоков (СЩС).

Процесс позволяет полностью очистить сырьё от сероводорода, остаточное содержание лёгких меркаптанов С1 –С2 составляет менее 6 ррm. По регламенту расход ИВКАЗ составляет 0,2 г/т сырья. На СП «Тенгизшевройл», после освоения процесса ДМС-1, расходы реагентов удалось снизить более чем в два раза.

В случае применения процесса ДМС-1 для дезодорации сырья с высоким содержанием сероводорода для его нейтрализации на стадии промывки (форочистки) требуется большой расход щёлочи. Например, для полной отмывки 320 ррm H2S требуется 800 грамм едкого натра на тонну сырья.

Следует заметить, что процесс ДМС-1 невозможно применять для дезодорации нефтей и газоконденсатов, образующих со щелочными растворами стойкие эмульсии.

Для очистки тяжёлых нефтей, образующих стойкие эмульсии со щелочным раствором предлагается процесс ДМС-1М. Процесс ДМС-1М является модернизированным вариантом процесса ДМС-1, испытанный на СП «Тенгизшевройл» в 1998 году.

1.2.5. Процесс ДМС-1М

Рис.1.5. Процесс ДМС-1М: М1 – смеситель; R1 – реактор; Т1 – отстойник; Т2 – резервуар хранения щёлочи; Р1 – насос.

В процессе ДМС-1М стадия форочистки (промывки нефти щелочной водой) отсутствует. Исходное сырьё, КТК и воздух одновременно через смесительное устройство подаются в реактор окисления колонного типа, где меркаптаны окисляются до дисульфидов, а сероводород – до тиосульфата натрия. Свежий раствор КТК подаётся всего в количестве 0,05-0,1% от расхода сырья. В реакторе поддерживается соотношение сырьё: КТК=100:1. Оставшаяся часть отработанного КТК отделяется от очищенной нефти в хранилище готовой продукции и отправляется на стадию обезвреживания СЩС. Ввиду низких концентраций сероводорода (менее 20 ррm) и лёгких меркаптанов (менее 200 ррm) расход щёлочи не превышает 100 г/т, окисление сероводорода и меркаптанов происходит при температуре 55оС за 4 минуты. Процесс, аналогичный процессу ДМС-1М, был в 1995 году испытан на установке СП «ТАТЕХ» для дезодорации карбоновой нефти.

Для селективной очистки лёгкой нефти или газового конденсата от сероводорода и низкомолекулярных меркаптанов С1-С2 ВНИИУС разработал процесс ДМС-2. Сначала стабильная нефть или газовый конденсат подвергаются форочистке от сероводорода и нафтеновых кислот 1%-ным водным раствором едкого натра, а затем производится извлечение меркаптанов С1-С3 10-20%-ным щелочным раствором с его последующей регенерацией путём окисления кислородом воздуха в присутствии катализатора ИВКАЗ.

Сочетанием двух рассмотренных выше процессов ДМС-1 и ДМС-2 является процесс ДМС-3, который был внедрён в 2000 году на , ЗАО «ЮУПК», для очистки от меркаптанов С1-С4 Карачаганакского конденсата. Только процесс ДМС-3 позволяет осуществить глубокую очистку сырья с высоким содержанием меркаптанов С1-С4. Процесс проводится в две ступени. На первой ступени сероводород и низкомолекулярные меркаптаны С1-С2 извлекаются регенерируемым щелочным раствором, на второй ступени-меркаптаны С3+В окисляются кислородом воздуха до нетоксичных и нелетучих дисульфидов. Установка обеспечивает очистку Карачаганакского конденсата до отсутствия сероводорода и метилмеркаптана. Этилмеркаптан после очистки обнаруживается в следовых количествах, а концентрация меркаптанов С1-С3 – не более 30 ррm. Содержание общей серы в конденсате после очистки конденсата на установке ГПЗ, ЗАО «ЮУПК», превосходит показатели Тенгизских установок, и очищенный Карачаганакский конденсат может успешно конкурировать на международном рынке.

1.2.6. Процесс ДМС-3

Рис. 1.6. Процесс ДМС-3: М1,М2 – смесители; R1 – регенератор; 1 – отстойник; 2 – экстрактор; 3 – разделитель; 4 – сепаратор; Р1, Р2 – насосы.

К 2000году по технологиям ВНИИУС с использованием катализаторов ИВКАЗ и УВКО построено более 20 установок.

Все процессы очистки от сернистых соединений, разработанные во ВНИИУС (ДМС-1; ДМС-1М; ДМС-3; ДМД-1; ДМД-2) и другие, так и зарубежные процессы имеют сернисто-щелочные стоки (СЩС). Для нейтрализации СЩС во ВНИИУС разработан процесс «Серокс», который внедрен на многих НПЗ России. Впервые данный процесс внедрён в 1991 году на Рязанском НПЗ. Всего в эксплуатацию введено 8 установок с общей производительностью до 180 тыс. т/год. Установки работают на НПЗ г.г. Москва, Рязань. Самара, Павлодар, Уфа, Омск, Мажейкяй.

1.2.7. Процесс Серокс

Рис. 1.7. Процесс Серокс: Е1 – ёмкость накопитель; R1 – регенератор; С1 – сепаратор; Т1,Т2 – подогреватели; Х1 – охладитель; Р1 – насос.

Назначение процесса. Очистка сточных вод от токсичных сернистых соединений (NaSH+Na2S+RSNa+Na2SO3).

Описание процесса. Сернисто-щелочные стоки из накопителя V-1 насосом Р-1 подаются в регенератор R-1, предварительно нагреваясь в рекуперативном теплообменнике Т-1 и паровом подогревателе Т-2 до температуры 60-70оС. В регенератор R-1 подаётся технический воздух. В рабочей зоне регенератора R-1 находится катализатор «УВКО». Процесс регенерации СЩС идёт при температуре 60-70оС и давлении 0,5МПа. С верха регенератора R-1 смесь очищенных стоков с воздухом подаётся в сепаратор С-1. Отработанный воздух из сепаратора С-1 подаётся в печь на сжигание. Очищенные стоки из сепаратора С-1 подаются на очистные сооружения, предварительно пройдя охлаждение в рекуперативном теплообменнике Т-1 и холодильнике Х-1.

Обобщая вышеизложенное, можно заключить, что наиболее простым и рациональным способом очистки лёгкого углеводородного сырья от меркаптанов являются каталитические процессы типа «Мерокс» с тем или иным катализатором и его модификации, разработанные во ВНИИУСе.

В настоящее время широкая фракция лёгких углеводородов (ШФЛУ) является ценнейшим сырьём для нефтехимических производств, как в России, так и во всём мире. На ГФУ (газофракционирующие установки) из ШФЛУ получают индивидуальные углеводородные фракции как товарные продукты. Поэтому очистка ШФЛУ в г. Оренбурге на ГПЗ становится актуальной.

Наиболее простыми и эффективными процессами очистки сжиженных газов являются экстракционно-окислительные методы.

При разработке настоящего диплома использованы исходные данные по углеводородному составу ШФЛУ предоставленные Оренбургским газоперерабатывающим заводом ООО «Оренбурггазпром», а также опыт эксплуатации установок демеркаптанизации подобного сырья на ряде нефтеперерабатывающих заводов России.

- ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Анализ и обоснование выбора технологической схемы

Изучив опытные данные по очистке ШФЛУ различными методами, можно сделать вывод, что наиболее простым и рациональным способом является защелачивание с использованием катализатора, способствующего наибольшему извлечению меркаптанов. Однако необходимо учитывать исходный состав ШФЛУ: содержание сероводорода, меркаптанов, а также других сераорганических соединений и их количества; необходимую степень извлечения меркаптанов и сероводорода, т.е. выполнять требования ГОСТ 20448-90 на товарную СПБТ.

При разработке настоящего дипломного проекта был принят за основу состав ШФЛУ, приведенный в таблице 2.1.

Присутстующие сероводород и меркаптаны необходимо удалять. Существует два варианта схемы очистки ШФЛУ:

- Очистка ШФЛУ с последующим разделением на ПБФ и ПГФ;

- Разделение ШФЛУ с последующей очисткой ПБФ.

Проанализировав состав сырья можно сделать вывод, что сероводород и легкие меркаптаны (С1, С2) при разделении ШФЛУ будут в составе ПБФ, следовательно ПГФ без очистки может быть направлена в стабильный конденсат. Принимаем второй вариант схемы очистки на основании которого будет произведен технологический расчет.

В данном случае отсутствие тяжелых меркаптанов, серооксида углерода и других сераорганических соединений, а также малая доля сероводорода позволяет проводить экстракционно-окислительный процесс. Также при разработке данного процесса предполагается использовать высвобожденное оборудование У-32 и У-90.

Для очистки ПБФ будет использоваться 5 % водный раствор едкого натра с катализаторным комплексом, с дальнейшей его окислительной регенерацией путем каталитического окисления меркаптидов натрия кислородом воздуха. Выделенные после регенерации дисульфиды можно закачивать в трубопровод стабильного конденсата для дальнейшей переработки, либо использовать как товарный продукт.

Таким образом, установка будет состоять из следующих блоков:

- блок разделения ШФЛУ на ПБФ и ПГФ в ректификационной колонне;

- блок приготовления щелочного раствора и КТК, и их хранения;

- блок очистки ПБФ от сероводорода и меркаптанов щелочным раствором и регенерации насыщенного щелочного раствора.

Процесс очистки ПБФ состоит из следующих стадий:

- стадии экстракции сернистых соединений;

- стадии регенерации насыщенного щелочного раствора кислородом воздуха и выделения дисульфидов.

2.2. Описание технологической схемы и КИП

ШФЛУ вырабатываемая на установке У-09 поступает в колонну ректификации 32С02 с давлением 16 кгс/см2 контролируемое прибором PIR01 (PT01 по месту), температурой 45 0С контролируемой прибором TIR01 (TE01 по месту), расходом 28000 кг/ч контролируемым прибором FRC01 (FT01 по месту) клапан которого FCV01 установлен на сырьевом трубопроводе. В колонне 32С02 происходит разделение ШФЛУ на пропан-бутановую (ПБФ) и пентан-гексановую (ПГФ) фракции. Подвод тепла в куб колонны 32С02 обеспечивается нагревом части ПГФ в ребойлере 90Е03. Уровень в колонне контролируется прибором LRC01 (LT01) клапан которого LCV01 установлен на линии вывода ПГФ из куба колонны. Температура куба колонны регулируется прибором TRC01 (TE03) клапан TCV01 которого установлен на линии подачи водяного пара в ребойлер 90Е03. ПГФ откачивается насосом 32Р02 в линию стабильного конденсата. С верха колоны отводится ПБФ которая охлаждается в аппарате воздушного охлаждения 32А01 с 85 до 25 0С и поступает в рефлюксную емкость 32В01 откуда насосом 32Р01 часть ее возвращается в колонну в качестве орошения на верхнюю тарелку. Температура охлажденной ПБФ (после 32А01) контролируется прибором TR04 (TE04). Температура верха колонны контролируется прибором TRC02 (TE02), связанный с прибором FRC02 (FT02), клапан FCV-02 которого установлен на линии подачи орошения.

Давление в колонне контролируется прибором PRC01(PI01), клапан PCV01 которого установлен на линии сброса газовой фазы из 32В01. Уровень в емкости 32В01 контролируется прибором LRC02 (LT02), который связан с прибором FRC03 (FT-03) клапан которого FCV-03 установлен на линии подачи ПБФ в экстракционную колонну 90С01.

На блок экстракции сырье - ПБФ подается с температурой 25 0С контролируемой прибором TIR02 (TE05) и давлением 7 кгс/см2 контролируемым прибором PRC02 (PT02) клапан PCV02 которого установлен на линии подачи ПБФ под первую тарелку колонны 90С01. На верхнюю тарелку подается 5% водный раствор щелочи с КТК (далее раствор щелочи) из емкости смешения 90В03. Расход раствора щелочи из 90В03 регулируется прибором FRC03 (FT04) клапан FCV04 которого установлен на линии подачи раствора щелочи в колонну 90C01. Расход регенерированного раствора щелочи подаваемого из 32В05 в 90С01 контролируется прибором FRC04 (FT05) клапан FCV05 которого установлен на линии подачи регенерированного раствора щелочи в 90С01.

В колонне 90С01 происходит селективное извлечение из ПБФ сероводорода и меркаптанов С1, С2 по реакциям:

Н2S + 2NaOH→ Na2S + 2H2O + 69,7 кДж/моль

RSH + NaOH→RSNa + H2O + 52,7 кДж/моль

Раствор щелочи, насыщенный меркаптидами имеющий более высокую плотность в сравнении с ПБФ собирается в кубе колонны 90С01, а ПБФ, проходя снизу вверх через колонну 90С01 отделяется от щелочи и по шлемовой трубе направляется в емкость 90В02. В емкости 90В02 за счет отстаивания происходит разделение ПБФ и унесенной щелочи. Унесенная щелочь насосом 90Р02 откачивается в линию насыщенного раствора щелочи. Уровень тяжелой фазы в 90В02 замеряется, регистрируется и регулируется прибором LRC03 (LS05) клапан LCV02 которого установлен на линии вывода унесенной насыщенной щелочи. Снижение уровня щелочи ниже нормы сигнализируется в операторной поз. LAL-03, чрезмерное снижение уровня в емкости приводит к срабатыванию блокировки LALCo-03, закрытию клапана LCV-02 и остановке насоса 90Р02. Уровень щелочи в колонне 90С01 контролируется прибором LRC04 (LT04) клапан которого FCV06 установлен на линии вывода насыщенного раствора щелочи из куба 90С01. Температура куба контролируется прибором TIR06 (TE06). Температура верха колонны контролируется прибором TIR07 (TE07). Давление в колонне контролируется прибором PIR03 (PT03).

Очищенная ПБФ из 90В02 поступает в емкость 90В09 для дальнейшей откачки насосом 90Р03 с давлением до 12,5 кгс/см2 на осушку в адсорберы на У-330. Уровень в емкости 90В09 контролируется прибором LRC06 (LT06) клапан LCV03 которого установлен на линии откачки ПБФ на У-330. Отстоявший в кубе колонны 90С01 насыщенный раствор щелочи поступает на прием насоса 90Р01 и через теплообменник 90Е02, подогреваясь до 55 0С водяным паром, подается под первую тарелку колонны регенерации С-2. На входе насыщенного раствора в подогреватель 90Е02 замеряется температура прибором TIR-08 (TE-08). Температура на входе в колонну С-2 регулируется прибором TRC-09 (TE-09) клапан TCV-02 которого установлен на линии подачи водяного пара в теплообменник 90Е02.

В низ колонны через диспергатор подается воздух. В колонне регенерации С-2 на углеродно-волокнистом катализаторе УВКО при температуре 60 0С и давлении 7 кг/см2 происходит окисление сульфидов натрия до тиосульфата, сульфата натрия, а этил- и метилмеркаптидов до диэтил-, диметилдисульфидов по реакциям:

3Na2S + 4O2 + H2O ® Na2SO4 + Na2S2O3 + 2NaOH

2CH3SNa + 0,5O2 + H2O ® CH3SSCH3 + 2NaOH

2C2H5SNa + 0,5O2 + H2O ® C2H5SSC2H5 + 2NaOH

Уровень насыщенного раствора щелочи в колонне С-2 контролируется прибором LRC07 (LT07) связанный с прибором FRC04 и клапаном FCV05 установленным на линии вывода насыщенного раствора щелочи из куба 90С01. Температура куба контролируется прибором TIR10 (TE10). Температура верха колонны контролируется прибором TIR11 (TE11). Давление в колонне контролируется прибором PIR03 (PT03).

В верхней части колонны С-2 температура контролируется прибором TR-08 (TE-08), давление прибором PRC04 (PT04) клапан PCV-03 которого установлен на линии отработанного воздуха из 90В01А. Отработанный воздух выводится с верха колонны в сепаратор 90В01А, где от него отделяется унесенная щелочь и дисульфиды. Направляемые в линию реакционной смеси выводимой с верхней тарелки колонны. Давление в сепараторе контролируется прибором PIR05 (РТ05).

Далее регенерированный раствор щелочи поступает в фазный разделитель В-1 с коалесцирующей перегородкой, где происходит разделение регенерированного раствора щелочи и дисульфидов. В емкости уровень контролируется прибором LRC09 (LT09) клапан LCV05 которого установлен на линии вывода регенерированной щелочи. Регенерированный раствор щелочи с низа емкости В-1 подается в холодильник 90Е-04, где охлаждается потоком оборотной воды до температуры 25 0С и далее направляется в емкость накопления 32В05, откуда насосом Р3 подается на верхнюю тарелку колонны 90С01. На входе и выходе из холодильника температура замеряется приборами TIR12 (TE12) и TRC-13 (TR13) клапан TCV03 которого установлен на линии подачи воды оборотного цикла в холодильник 90Е04.

Отделившиеся дисульфиды поступают в накопительную емкость 32В03, откуда откачиваются насосом Р-2 в линию стабильного конденсата. Уровень в 32В03 контролируется прибором LRC10 (LT10) клапан которого установлен на линии откачки дисульфидов в стабильный конденсат.

Таблица 2.1. Характеристика сырья – ШФЛУ вырабатываемой на У-09

Оренбургского ГПЗ

|

Компонентный состав, % масс. |

Значение |

|

C1 |

следы |

|

С2 |

0,64 |

|

С3 |

18,74 |

|

i-С4 |

13,43 |

|

n-С4 |

41,29 |

|

i-С5 |

14,70 |

|

n-С5 |

8,73 |

|

Сумма С6+ выше |

0,59 |

|

Метилмеркаптан |

0,17 |

|

Этилмеркаптан |

0,64 |

|

н-Пропилмеркаптан |

0,04 |

|

н-Бутилмеркаптан |

0,03 |

|

H2S |

0,0008 |

|

Расход: 28000 кг/ч Температура: 45 0С |

|

Таблица 2.2. Характеристика ПБФ полученной в результате разделения ШФЛУ

|

Компонентный состав, % масс. |

Значение |

|

С2 |

0,86 |

|

С3 |

40,12 |

|

i-С4 |

18,01 |

|

n-С4 |

40,14 |

|

i-С5 |

0,35 |

|

n-С5 |

0,02 |

|

Метилмеркаптан |

0,23 |

|

Этилмеркаптан |

0,28 |

|

H2S |

0,0008 |

|

Расход: 20880 кг/ч Температура: 85 0С |

|

Таблица 2.3. Характеристика ПГФ полученной в результате разделения ШФЛУ

|

Компонентный состав, % масс. |

Значение |

|

i-С4 |

0,02 |

|

n-С4 |

0,68 |

|

i-С5 |

56,79 |

|

n-С5 |

34,26 |

|

Сумма С6+ выше |

6,27 |

|

Этилмеркаптан |

1,69 |

|

н-Пропилмеркаптан |

0,16 |

|

н-Бутилмеркаптан |

0,12 |

|

Расход: 7119 кг/ч Температура: 144 0С |

|

Целевым продуктом разработанного процесса является СПБТ (смесь пропана и бутана технических) отвечающая требованиям ГОСТ 20448-90 «Газы углеводородные сжиженные топливные для коммунально-бытового потребления».

Таблица 2.4. Требования ГОСТ 20448-90 для СПБТ

|

1. Массовая доля компонентов, %: |

|

|

сумма метана, этана и этилена |

Не нормируется |

|

сумма пропана и пропилена |

Не нормируется |

|

сумма бутанов и бутиленов, не более |

60 |

|

2. Объемная доля жидкого остатка при 20 0С, %, не более |

1,6 |

|

3. Давление насыщенных паров, избыточное, МПа, при температуре: плюс 45 0С, не более |

1,6 |

|

4. Массовая доля сероводорода и меркаптановой серы, %, не более |

0,013 |

|

в том числе сероводорода, не более |

0,003 |

|

5. Содержание свободной воды и щелочи |

Отсутствие |

|

6. Интенсивность запаха, баллы, не менее |

3 |

|

Примечание: 1. Допускается по согласованию изготовителя с потребителем массовая доля пропана и пропилена не менее 60% для газа марки СПБТ. 2. При массовой доле меркаптановой серы в сжиженном газе не менее 0,002% допускается не определять интенсивность запаха. При массовой доле меркаптановой серы менее 0,002% или интенсивности запаха менее 3 баллов, сжиженные газы должны быть одорированы по методике, утвержденной в установленном порядке. |

|

2.3. Характеристика и требования предъявляемые к продуктам, основным и вспомогательным материалам

Продуктом установки является очищенная от сероводорода и меркаптанов ПБФ.

Содержание сернистых соединений в очищенной ПБФ

Побочным продуктом установки является смесь низкомолекулярных диалкилдисульфидов, растворённых в стабильном конденсате. Смесь диалкилдисульфидов используется в качестве ингибитора коксообразования при пиролизе малосернистого углеводородного сырья, для сульфидирования катализаторов гидроочистки, в качестве одоранта сжиженных газов и растворителя серы. К основным материалам относятся едкий натр, гетерогенный катализатор УВКО, гомогенный катализатор ИВКАЗ, вода, воздух технологический.

К вспомогательным материалам относятся химически очищенная вода или паровой конденсат, воздух КИП, инертный газ.

Технические характеристики сырья, продуктов, основных и вспомогательных материалов представлены в таблицах 2.5,2.6,2.7 соответственно.

Таблица 2.5.

Техническая характеристика сырья

|

Наименование |

Номер ГОСТ, ОСТ, ТУ, СТП, проект |

Наименование показателей по ГОСТ, ОСТ, ТУ, СТП, проекту |

Един. изме рения |

Норма по ГОСТ, ОСТ, ТУ, СТП, проекту |

Назначение материалов в процессе, основная область применения товарной продукции |

|

Фракция широкая легких углеводородов (ШФЛУ) |

ТУ 51-183-83 с изм. № 1,2,3,4,5 |

1. Массовая доля компнентов : - сумма углеводородов С1 и С2, не более |

% |

2 |

Сырье для газофракцио-нирующих установок |

|

- сумма углеводородов С3, не более |

|

55* |

|||

|

- сумма углеводородов С5 и выше, не более |

|

20(50)** |

|||

|

2. Массовая доля сероводорода, не более |

% |

0,02 |

|||

|

3. Массовая доля меркаптановой серы, не более |

% |

0,9 |

|||

|

4. Содержание свободной воды |

|

следы |

|||

|

Примечание: * - Оренбургскому газоперерабатывающему заводу по согласованию с Салаватнефтеоргсинтез допускается вырабатывать фракцию широкую легких углеводородов Оренбургского ГПЗ с массовой долей углеводородов С3 не более 55%, на срок до восстановления мощностей гелиевого завода; ** - Допускается по согласованию потребителя превышение по показателю “Сумма углеводородов С5 и выше, не более 50%, при использовании ШФЛУ в качестве сырья для пиролиза. |

|||||

Таблица 2.6.

Техническая характеристика продуктов

|

Наименование продуктов, показателей качества. Единицы измерения показателей качества |

Обеспечиваемые процессом значения показателей качества продукта |

Номера стандартов или ТУ, марка, сорт, требованиям, которых соответствует продукт |

Назначение и области применения продукта |

Требования к условиям хранения и транспортирования продукта |

|

|

1. Смесь пропана и бутана технических |

|

ГОСТ 20448-90 |

Газ для коммунально-бытового потребления и промышленных целей |

Наливают в цистерны, металлические баллоны и другие емкости, освидетельствованные в соответствии с требованиями Ростехнадзора |

|

|

2. Смесь низкомолекулярных диалкилдисульфидов (побочный продукт) |

|

ТУ 38.4018-87 |

Ингибитор коксообразования, осернитель катализаторов гидроочистки, одорант, растворитель серы |

Поставляется по трубопроводу, в цистернах или бочках |

|

Таблица 2.7.

Техническая характеристика основных и вспомогательных материалов

|

Наименование вспомогательных материалов, показателей качества. Единицы измерения показателей качества |

Значения показателей качества материалов |

Номера стандартов или ТУ, марка, сорт, требованиям, которых соответствует материал |

Возможные поставщики материалов |

Требования к условиям транспортирования и хранения материалов

|

|

1 |

2 |

3 |

4 |

5 |

|

1. Едкий натр (гранулы) Концентрация основного вещества, % масс.

Водный раствор едкого натра (каустической соды) Концентрация NaOH,% масс.

|

Не менее 94

|

Марка ТХ, сорт 2, ГОСТ 2263-79

Марка РР, РД ГОСТ 2263-79

|

Предприятия химической промышленности. ПО Химпром, г. Чебоксары, АО «Каустик», г. Стерлитамак

|

|

Продолжение таблицы 2.7.

|

1 |

2 |

3 |

4 |

5 |

|

2. УВКО (углеродно-волокнистый гетерогенный катализатор окисления)

3. Катализатор ИВКАЗ, массовая доля основного вещества, % масс.

4. Вода технологическая

5. Воздух технологический

6. Воздух КИП

7. Инертный газ (азот) содержание N2,% об. |

Не менее 40,0

Отсутствие свободных нефтепродуктов и механических примесей Отсутствие механических примесей (пыли)

Не менее 99,0 |

ТУ 2178-036-00151638-99

ТУ 2178-037-00151638-99

Паровой конденсат, питьевая или химически очищенная вода

ГОСТ 1733-80 Класс 4

ГОСТ 9293-74 Сорт 2 |

ВНИИУС, Г.Казань

ВНИИУС, Г.Казань

Сеть завода

Сеть завода

Сеть завода

Сеть завода |

Выпускается в рулонах диаметром 200-1000мм, высотой 500 или 1000мм. Транспортируется любым видом транспорта, который исключает воздействие атмосферных осадков и прямого попадания солнечных лучей на рулоны катализатора УВКО. Выпускается в полиэтиленовых пакетах по 1-3кг. Транспортируется любым видом крытого транспорта, хранится в упаковке изготовителя. Поставляется по водопроводу.

Поставляется компрессором по трубопроводу. Поставляется по трубопроводу

Поставляется в баллонах или по трубопроводу. |

2.4. Физико-химические и теплофизические свойства веществ и смесей

Едкий натр

Едкий натр должен соответствовать ГОСТ 2263-79. Для едкого натра марки ТХ (твёрдый химический) 2-го сорта:

- Внешний вид – чешуированная или плавленая масса белого цвета. Допуска-

ется слабая окраска.

- Массовая доля основного вещества – не менее 96%.

- Температура плавления – 320оС.

- Температура кипения – 1378оС.

Возможно, использование едкого натра марки РР концентрацией 40%.

Влияние концентрации раствора NaOH на температуру его замерзания

|

Концентрация NaOH,% |

Температура замерзания, оС |

Концентрация NaOH,% |

Температура замерзания, оС |

Концентрация NaOH,% |

Температура замерзания,оС |

|

5,7 |

- 5,0 |

22,3 |

- 24,4 |

32,4 |

6,0 |

|

9,9 |

- 10,0 |

24,0 |

- 20,0 |

33,7 |

10,0 |

|

15,8 |

- 20,0 |

25,0 |

- 17,8 |

38,8 |

15,2 |

|

19,1 |

- 28,2 |

26,4 |

- 10,0 |

44,5 |

10,0 |

|

20,4 |

- 26,0 |

29,0 |

0 |

46,0 |

4,5 |

Раствор для экстракции меркаптанов

- Состав, % масс.

Едкий натр 5,0

Вода 95,0

- Внешний вид бесцветная жидкость

- Удельный вес, кг/м3 1164

- Температура застывания, оС минус 5

- Температура кипения, оС 103

- Вязкость при 20оС, сП 2,1

Катализатор ИВКАЗ

Катализатор ИВКАЗ представляет собой сложную смесь моно - и дисульфопроизводных тетрахлорфталоцианина кобальта. Это тонко измельчённый порошок синего цвета, обладающий сильными красящими свойствами. Он плохо растворяется в воде, лучше в 1-2%-ном водном растворе едкого натра.

Эмпирическая формула: C32H14N8OxSyCI4-zCo

Молекулярная масса – 868,9

Массовая доля основного вещества – не менее 40%

Массовая доля нерастворимых в 1%-ном растворе едкого натра – 2%

Массовая доля воды – не более 3%

Пределы взрываемости пыли: ВПВ – 75 мг/м3

НПВ – 15 мг/м3

Допустимое содержание пыли в зоне производственного помещения – 617 мг/м3

Наряду с катализатором ИВКАЗ может применяться натриевая соль дисульфофталоцианина кобальта.

Катализатор УВКО

Катализатор УВКО должен соответствовать ТУ 2178-036-00151638-99. Катализатор представляет собой углеродно-волокнистый материал, армированный металлической сеткой, на который нанесён активный компонент-ИВКАЗ. В регенератор УВКО загружается в виде рулонов.

Воздух

- Плотность при 20оС и 760 мм.рт.ст., кг/м3 1,2047

- Содержание СО2, % масс. 0,046

3.Критическая температура, оС 140,7

- Критическое давление, МПа 3,72

5, Вязкость при 20оС, сП 1,81.10-4

Дисульфиды

Дисульфиды представляют собой смесь, состоящую в основном из диметилдисульфида и диэтилдисульфида.

Диметилдисульфид

- Удельный вес при 20оС, кг/м3 1062,3

- Температура плавления, оС -84,69

- Температура кипения, оС 109,74

- Вязкость при 20оС, МПа.с 0,62

- Упругость паров при 20оС, мм.рт.ст. 17

- Теплоёмкость при 25оС, кал/град.моль 22,54

- Поверхностное натяжение при 20оС, дин.см-1 33,6

Диэтилдисульфид

- Удельный вес при 20оС, кг/м3 993,3

- Температура плавления, оС -101,46

- Температура кипения, оС 154

- Теплоёмкость при 25оС, кал/град.моль 33,78

- 3. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

- Производительность установки по ПБФ - 20880 кг/ч.

- Содержание сернистых соединений в ПБФ:

- сероводород % мас. - 0,0008;

- метилмеркаптана – % мас. - 0,23;

- этилмеркаптан - % мас. - 0,28.

3.1. Стадия экстракции сероводорода и С1-С2 - меркаптанов

Стадия экстракции сероводорода и С1-С2-меркаптанов предназначена для удаления из сырья сероводорода, метил-этилмеркаптанов.

На этой стадии протекают следующие реакции:

H2S + 2NaOH ® Na2S + 2H2O (1)

CH3SH + NaOH ® CH3SNa + H2O (2)

C2H5SH + NaOH ® C2H5SNa + H2O (3)

C ПБФ поступает сероводорода:

кг/ч

Расход щелочи на образование сульфида натрия:

кг/ч

Образуется по реакции (1) сульфида натрия:

кг/ч

Образуется воды:

кг/ч

С ПБФ поступает метилмеркаптана:

кг/ч в расчете на серу,

или кг/ч метилмеркаптана.

С ПБФ поступает этилмеркаптана:

кг/ч в расчете на серу,

или кг/ч этилмеркаптана.

В результате реакции (2) образуется:

- метилмеркаптида кг/ч

- воды кг/ч.

В результате реакции (2) расходуется):

- едкого натра кг/ч.

В результате реакции (3) образуется:

- этилмеркаптида кг/ч,

- воды кг/ч.

В результате реакции (3) расходуется:

- едкого натра кг/ч.

Образуется по реакциям (1, 2, 3) воды - 60,077 кг/ч.

Расход по реакциям (1, 2, 3) щелочи - 133,503 кг/ч.

Материальный баланс стадии экстракции представлен в таблице 3.1.

Таблица 3.1. Материальный баланс стадии экстракции

|

Компоненты |

Приход |

Расход |

||||||

|

|

ПБФ |

Раствор щелочи |

ПБФ |

Раствор щелочи |

||||

|

|

кг/ч |

% мас. |

кг/ч |

% мас. |

кг/ч |

% мас. |

кг/ч |

% мас. |

|

1. ПБФ, |

20880 |

100,0 |

|

|

20693,25 |

100 |

|

|

|

в том числе n сероводород |

0,17 |

0,0008 |

|

|

|

|

|

|

|

n метилмеркаптан |

72,04 |

0,2300 |

|

|

|

|

|

|

|

n этилмеркаптан |

113,27 |

0,2800 |

|

|

|

|

|

|

|

2. Вода |

|

|

2660 |

95,0 |

|

|

2630 |

91,04 |

|

3. Едкий натр |

|

|

140 |

5,0 |

|

|

|

|

|

4. Сульфид натрия |

|

|

|

|

|

|

0,38 |

0,013 |

|

5. Метилмеркаптид |

|

|

|

|

|

|

105,05 |

3,64 |

|

6. Этилмеркаптид |

|

|

|

|

|

|

153,47 |

5,31 |

|

7. КТК |

208,75 |

|

|

|

|

|

208,75 |

|

|

ИТОГО |

21088,75 |

100,0 |

2800 |

100,0 |

20693,25 |

100,0 |

2888,9 |

100,0 |

3.2. Стадия регенерации щелочного раствора

В основе стадии регенерации сульфид- и меркаптидсодержащего раствора лежат следующие реакции:

3Na2S + 4O2 + H2O ® Na2SO4 + Na2S2O3 + 2NaOH (1)

2CH3SNa + 0,5O2 + H2O ® CH3SSCH3 + 2NaOH (2)

2C2H5SNa + 0,5O2 + H2O ® C2H5SSC2H5 + 2NaOH (3)

На стадию регенерации поступает - 0,3831 кг/ч сульфида натрия. По реакции (1) расходуется:

- кислорода кг/ч

- воды кг/ч

Образуется:

- сульфата натрия кг/ч

- тиосульфата натрия кг/ч

- щелочи кг/ч.

На стадию регенерации поступает - 105,05 кг/ч метилмеркаптида. По реакции (2) расходуется:

- кислорода кг/ч

- воды кг/ч.

Образуется:

- диметилдисульфида кг/ч

- щелочи кг/ч

На стадию регенерации поступает 153,468 кг/ч этилмеркаптида. По реакции (3) расходуется:

- кислорода кг/ч

- воды кг/ч

По реакции (3) образуется:

- диэтилдисульфида кг/ч

- щелочи кг/ч

По реакциям (1-3) расходуется:

- кислорода 0,209 + 12,01 + 14,616 = 26,835 кг/ч

Принимаем 1,5 - кратный избыток воздуха. При этом расход воздуха составит:

кг/ч или 144,615 м3/ч

Количество отработанного воздуха составит 175,011 – 26,835 = 148,176 кг/ч

Содержание кислорода в отработанном воздухе составит:

% мас. или 13,417 кг/ч

По реакциям (1-3) расходуется воды - 29,993 кг/ч

Образуется щелочи - 133,241 кг/ч.

Потери щелочи при регенерации составляют:

%

Материальный баланс стадии регенерации насыщенного щелочного раствора представлен в таблице 3.2.

Таблица 3.2. Материальный баланс стадии регенерации насыщенного щелочного раствора

|

Компоненты |

Приход |

Расход |

||||||

|

Меркаптидсодержащий раствор |

Воздух |

Регенерированный раствор |

Воздух |

|||||

|

|

кг/ч |

% мас. |

кг/ч |

% мас. |

кг/ч |

% мас. |

кг/ч |

% мас. |

|

1. Сульфид натрия |

0,3831 |

|

|

|

- |

- |

|

|

|

2. Метилмеркаптид |

105,05 |

|

|

|

- |

- |

|

|

|

3. Этилмеркаптид |

153,468 |

|

|

|

- |

- |

|

|

|

4. Диметилдисульфид |

|

|

|

|

70,53 |

2,42 |

|

|

|

5. Диэтилдисульфид |

|

|

|

|

111,447 |

3,82 |

|

|

|

6. Тиосульфатнатрия |

|

|

|

|

0,259 |

0,01 |

|

|

|

7. Сульфат натрия |

|

|

|

|

0,232 |

0,01 |

|

|

|

8. Вода |

2630 |

|

|

|

2600 |

89,17 |

|

|

|

9. Едкий натр |

- |

- |

|

|

133,24 |

4,57 |

|

|

|

10. Воздух, в т.ч. |

|

|

175,011 |

100,0 |

|

|

148,176 |

100,0 |

|

кислород |

|

|

40,253 |

23,0 |

|

|

13,417 |

9,055 |

|

ИТОГО |

2888,9011 |

100,0 |

175,011 |

100,0 |

2915,708 |

100,0 |

148,176 |

100,0 |

3.3. Расчет основных технологических аппаратов

3.3.1. Расчет щелочного экстрактора (колонны 90С01)

Так как при рабочей температуре 20-25 0С ПБФ будет находиться в жидком состоянии и давление 0,7 МПа не окажет влияния на жидкость.

Расход ПБФ равен 563 м3/час. Расход щелочи равен 2,67 м3/час.

Общий объем смеси равен:

563,67+2,67=566,27 м3/час

На основании лабораторных опытов время пребывания компонентов в реакционной зоне должно быть около 10 минут.

Объем экстрактора равен:

м3

Диаметр реактора рассчитывается по формуле:

D = ,

где L - расход сырья и реагентов, м3/час;

W = 0,025 м/с - допустимая линейная скорость.

Величина принята по данным действующих установок.

D = м

Объем аппарата:

Отсюда высота колонны:

=м.

На контактные устройства требуется 0,2 м на одно контактное устройство с промежутком 0,5 м. На 13,35 м приходится 26,7 контактных устройств, следовательно 27 контактных устройств.

м

h = 5,4

H+h = 13,35+5,4 = 18,75 м

Необходимый объем днищ: м

Общая высота экстрактора:

м

3.3.2. Расчет отстойника (для экстракционной колонны)

Поперечное сечение отстойника выбирают таким образом, чтобы движение жидкости в емкости было ламинарным (менее 5 мм/с) или близким к нему.

Принимаем, что скорость жидкости в отстойнике (W0) равна 0,01 м/с. Расход жидкости (V) 566,27 м3/час или 0,157 м3/с.

Необходимое сечение горизонтального отстойника:

F = 15,7 м2

Диаметр отстойника равен:

D = м

Принимаем диаметр отстойника D=4,5 м.

Длину отстойника (L) рассчитывают исходя из необходимого времени отстоя КТК от сырья. Время пребывания жидкостей в отстойнике (t) принимаем по опытным данным равным 20 мин. Тогда:

L = W0 × 20× 60 = 12 м.

Общая длина отстойника:

Lобщ = L + 12 + 4,5 =16,5 м.

3.3.3. Расчет регенератора (колонны С-2)

Объем регенератора рассчитывается исходя из необходимого времени пребывания щелочного раствора t = 50 минут.

Объем щелочи:

Объем подаваемого воздуха:

Общий объем поступающей смеси:

Объем регенератора:

а с учетом коэффициента свободного объема a = 0,7

м3

Принимаем диаметр регенератора D=2,6 м, высота реакционной зоны составит:

м.

Общая высота регенератора составит:

м.

С учетом размера контактных устройств, на каждое из которых приходится по 0,2 метра количество контактных устройств должно быть 22 шт.

3.3.4. Расчет сепаратора воздуха

Сепаратор воздуха должен обеспечивать с одной стороны полное отделение отработанного воздуха от щелочного раствора, а с другой выполнять функцию буферной емкости регенерированного щелочного раствора.

Допустимая скорость газового потока:

При давлении 0,7 МПа и температуре 60 0С плотность воздуха () равна 9,305 кг/м3.

Имеем газовый сепаратор D=1,2 м и H=4,89.

Определяем фактическую скорость жидкого потока:

Скорость потока в выбранном сепараторе меньше допустимой

() следовательно, данный сепаратор подходит.

3.3.5. Расчет накопительной емкости для дисульфидов

Количество выделяемых дисульфидов составляет 258,518 кг/ч.

В качестве сборника дисульфидов может быть использована горизонтальная емкость объемом 1 м3 (32B03).

3.3.6. Расчет аппарата воздушного охлаждения (32А01)

Определим энтальпию при начальной и конечной температуре:

GПБФ (IЖt1 - IЖt2) = Gв(СpIt3 – СpIIt4)

GПБФ = 20880 кг/ч

t1 = 85,5 0C

t2 = 25 0C

t3 = 60 0C (начальная температура)

t4 = 20 0C (конечная температура)

Iжt1 – энтальпия ПБФ при температуре t1, ккал/кг

Iжt2 – энтальпия ПБФ при температуре t2, ккал/кг

Определим расход воздуха:

Gв = GПБФ· (IЖt1 - IЖt2)/ (СpIt3 – СpIIt4) = 78126,53 кг/ч

СpIt3 – 0,241 ккал/ кг · град.

СpIIt4 – 0,24 ккал/ кг · град.

Сp – теплоемкость воздуха.

Определим среднелогарифмическую разность температур:

tср = (Dtв – Dtн)/(2,3·lg(Dtв/Dtн)) = 12,60

Dtв, Dtн – высшая и низшая разности температур между потоками у концов теплообменного аппарата, 0С.

Dtв = t1 - t3 = 85,5 – 60 = 25,5 0С

Dtн = t2 - t4 = 25 – 20 = 5 0C

Определим поверхность теплообмена холодильника:

F = Q/(K·tср) = 426534,2/ ( 180·12,60) = 188,12 м2

K – коэффициент теплопередачи

K = 180 ккал/(м2·ч·град.)

Q – количество отнимаемого тепла, ккал/ч

Q = GПБФ· (IЖt3 - IЖt2) = 20880 · (34,21 - 13,78) = 426534,2

Принимаем трубы длиной 6 м, диаметром 0,042 м.

F1 – поверхность одной трубы.

F1 = p·D·L = 0,79 м2

Количество труб:

n = F/F1 = 238

rв – плотность воздуха при рабочих условиях.

rв = (r0·Т0)/Тв = (1,293·273)/(60+273) = 1,06

Объемный расход воздуха (Vв) за 1 секунду:

Vв = Gв/(3600·rв) = 20,47 м3/с

В результате проделанного расчета получили поверхность теплообмена F = 188,12 м2 , которая меньше имеющейся поверхности теплообмена равной 360 м2. Следовательно допустимо использование АВГ – 14.6-Ж-40-Б5-В3 в качестве воздушного холодильника ПБФ 32А01.

3.3.7. Расчет теплообменника для нагревания насыщенного

раствора щелочи

Используется водяной пар.

tвх = 150 0С, Pвх = 0,5 МПа

tвх = 125 0С, Pвх = 0,45 МПа

Определяем расход водяного пара, проходящего через теплообменник из уравнения:

Gнас.NaOH · (INaOH·tвыхNaOH - INaOH·tвхNaOH) = Gв.п. · Iв.п. · (tвхв.п. - tвыхв.п.)

Энтальпию i – го компонента определяем по формуле:

Iit = Cpi · t

Cpi – удельная теплоемкость i – го компонента при данной температуре.

По справочным данным находим удельные теплоемкости и определяем энтальпии.

Энтальпию раствора КТК определяем по следующему уравнению:

Iктк = S Ii · xi , при температуре 25 0С и 50 0С

Определяем необходимый расход водяного пара:

Gв.п. = (Gктк · (Iвыхtктк - Iвхtктк))/( Iв.п.вх – Iв.п.вых) =

(3167,58 · (204,72 - 93,41))/( 628,1 - 542,7) = 4128,393

Определяем необходимую поверхность теплообмена:

F = Q/(K·tср) = 352564,8/ ( 100·84,75) = 246,5 м2

t1 = 25 0C

t2 = 55 0C

t3 = 150 0C (начальная температура)

t4 = 130 0C (конечная температура)

Dtв = 95 0С

Dtн = 75 0С

tср = (Dtв – Dtн)/(2,3·lg(Dtв/Dtн)) = (95-75)/ (2,3·lg(95/75)) = 20/0,236 = 84,75 0С

В результате проделанного расчета получили поверхность теплообмена F = 246,5 м2 , которая меньше имеющейся поверхности теплообмена равной 300 м2. Следовательно допустимо использование теплообменника 90Е02 в качестве подогревателя насыщенного раствора щелочи.

3.3.8. Расчет насоса подачи насыщенного раствора щелочи

Температура перекачиваемой жидкости – t=25 0C

Объем перекачиваемой жидкости – Q, м3/с

где G - количество перекачиваемой жидкости, кг/ч

r - плотность перекачиваемой жидкости, кг/м3

Q = 250000/3600*787 = 8,8×10-2 м3/с.

Определим сумму коэффициентов местных сопротивлений отдельно для всасывающей и нагнетательной линий.

Для всасывающей линии:

1). Вход в трубу (принимаем с острыми краями): x1 =0,5.

2). Нормальные вентили x2 =5,5.

3). Отводы: Коэффициент А=1, В=0,09. x3=0,09.

Сумма коэффициентов местных сопротивлений во всасывающей линии:

Sx = x1 + 2x2 + 4x3 = 0,5 + 2×5,5 + 4×0,09 = 12,86

Потерянный напор во всасывающей линии находим по формуле:

,

где l - коэффициент трения; l и dэ - соответсвенно длина и диаметр трубопровода; - сумма коэффициентов местных сопротивлений; r - плотность жидкости.

Hп.вс. = ((0,025·5)/0,035 + 12,86)·((1,055·22)/(2×9,81)= 3,534 м

Для нагнетательной линии:

1). Отводы под углом 120 0С. x1=0,105.

2). Отводы под углом 90 0С. x2=0,09.

3). Нормальные вентили x3=5,5.

4). Выход из трубы. x4=1.

Сумма коэффициентов местных сопротивлений в нагнетательной линии:

Sx =2 x1 + 10x2 + 2x3 + x4 = 2×0,105 + 10×0,09 + 2×5,5 + 1 = 13,11

Потерянный напор в нагнетательной линии:

hп.наг. = ((0,025 ×20)/0,035 + 13,11)×(22×1,055/(2×9,81)) = 5,89 м

Общие потери напора:

hп = Hп.вс. + hп.наг. = 3,534 + 5,89 = 9,424 м

Находим напор насоса по формуле:

где р1 - давление в аппарате, из которого перекачивается жидкость;

р2 - давление в аппарате, в который перекачивается жидкость;

НГ - геометрическая высота подъема жидкости;

hп - суммарные потери напора во всасывающей и нагнетательной линиях.

Н = (0,1×106)/1055×9,81 + 1 + 9,424 = 20 м вод.ст.

Полезную мощность насоса определим по формуле:

Nп. = r×g×Q×Н,

где Q -расход, м3/с;

Н - напор насоса (в метрах столба, перекачиваемой жидкости);

r×- плотность жидкости, кг/м3.

Nп = 1055×9,81×0,000752×20 = 155,657 Вт = 0,155 кВт

Мощность, которую должен развивать электродвигатель насоса на выходном валу при установившемся режиме работы, находится по формуле:

N = Nп /(hн × hпер ),

где hн и hпер коэффициенты полезного действия соответственно насоса и передачи от электродвигателя к насосу.

Принимая hн = 1 и hпер = 0,8

N = 0,155/(1×0,8) = 0,193 кВт

На основании проведенного расчета можно сделать вывод, что характеристики и производительность имеющегося насоса 90P01 типа НТ-560/335 – 300 удовлетворяют нашим требованиям.

- МАТЕРИАЛЬНЫЙ БАЛАНС УСТАНОВКИ РАЗДЕЛЕНИЯ ШФЛУ И ОЧИСТКИ ПБФ

Таблица 4.1. Материальный баланс блока ректификации ШФЛУ

|

№ п/п |

Приход |

№ п/п |

Расход |

||||

|

Наименование статей |

Единицы измерения |

Количество |

Наименование статей |

Единицы измерения |

Количество |

||

|

1. |

Сырье – ШФЛУ: |

тыс. т |

224 |

1. |

Пропан-бутановая фракция (неочищенная) |

тыс. т |

167 |

|

|

|

|

2. |

Пентан-гексановая фракция |

тыс. т |

57 |

|

|

|

Итого: |

|

224 |

|

Итого: |

|

224 |