Дипломный проект

Установка селективной очистки масел 37-4

АННОТАЦИЯ

К дипломному проекту «Модернизация установки селективной очистки масел» с целью улучшения их качества».

Нефтяные масла представляют собой жидкие смеси высококипящих углеводородов. Для их производства используют нефти различающиеся содержанием парафинов, сернистых и асфальтосмолистых веществ, а также потенциальным содержанием масел и их качеством.

Технология производства базовых масел включает в себя ряд процессов; назначение каждого из них – удаление из сырья групп углеводородов и соединений, присутствие которых в масле нежелательно. К числу таких процессов относится экстракционная очистка масел селективными растворителями. До последнего времени в России данный процессе базировался только на использование в качестве растворителя фенол.

В своем дипломном проекте я предлагаю провести модернизацию установки селективной очистки масел на базе «Орскнефтеоргсинтез» с целью замены фенола, на более эффективный N-метилпирролидон. В связи с этим повышается выход продукта, его качество и улучшается экологическая обстановка на предприятие.

Дипломный проект содержит 129 страницы пояснительной записки, рисунков – 5, таблиц – 37, использованных источников -29 и графическую часть на 3 листах.

СОДЕРЖАНИЕ

СПИСОК ПРИНЯТЫХ СОКРАЩЕНИЙ.. 10

ВВЕДЕНИЕ. 11

1 Литературный обзор. 13

1.1 Основные понятия и определения экстракционных процессов. 13

1.2 Теоретические основы экстракционного процесса очистки масел. 16

1.3 Влияние оперативных параметров на эффективность процесса очистки масел селективными растворителями. 18

1.4 Существующие технологические схемы установок по N-МП.. 25

2 Технологический раздел. 33

2.1 Характеристика исходного сырья, реагентов и готовой продукции. 33

2.2 Описание существующей схемы установки. 35

2.3 Технологический расчёт существующей установки. 39

2.3.1 Расчет экстракционной колонны К-1. 39

2.3.2 Расчет блока регенерации растворителя из раствора рафината. 44

2.3.3 Расчет блока регенерации растворителя из раствора экстракта. 52

2.3.4 Расчет теплообменника Т-8. 60

2.3.5 Расчет водяного холодильника. 61

3 Исследовательский раздел. 63

3.1 Обоснование модернизации установки 37-4 с целью увеличения выхода и качества рафината. 63

3.2 Описание технологического процесса и технологической схемы установки после модернизации. 65

3.3 Расчет установки после модернизации. 70

3.3.1 Расчет экстракционной колонны К-1. 70

3.3.2 Расчет блока регенерации растворителя из рафинатного раствора. 77

3.3.3 Расчет печи П-1. 87

4 Экономический раздел. 95

4.1 Характеристика установки. 95

4.2 Расчет показателей по труду. 96

4.3 Расчет затрат на реконструкцию.. 96

4.4 Исходные данные для расчета себестоимости. 97

4.5 Стоимость растворителей. 98

4.6 Потребность установки в энергосредствах. 98

4.7 Основные фонды и капитальные вложения. 99

4.8 Составление калькуляции себестоимости продукции установки после модернизации и определение затрат. 99

4.9 Расчет стоимости товарной продукции. 103

4.10 Расчет показателей экономического эффекта. 103

5 Безопасность и экологичность. 105

5.1 Анализ опасных и вредных производственных факторов и разработка мероприятий для приведения их к нормативному уровню.. 105

5.2 Обеспечение безопасности технологического оборудования. 112

- 3 Обеспечение пожарной безопасности. 114

5.4 Средства индивидуальной защиты работников. 115

5.5 Расчет зоны воздействия при чрезвычайной ситуации. 116

5.6 Мероприятия по защите окружающей среды от загрязняющих веществ. 121

5.7 Мероприятия по защите воздушного бассейна от загрязнений. 121

5.8 Мероприятия по защите почвы от загрязнений. 123

5.9 Мероприятия по защите водного бассейна. 123

5.10 Расчет платы за загрязнение атмосферы.. 123

ЗАКЛЮЧЕНИЕ. 125

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ. 126

ПРИЛОЖЕНИЕ А.. 129

СПИСОК ПРИНЯТЫХ СОКРАЩЕНИЙ

N-МП - N-метилпирролидон;

НПЗ - нефтеперерабатывающий завод;

КТР - критическая температура растворения;

ВНИИ НП - Всероссийский Научно-Исследовательский Институт по Переработке Нефти;

КПД - коэффициент полезного действия;

АВО - аппарат воздушного охлаждения;

ИТР - инженерно-технические работники.

ВВЕДЕНИЕ

Современное производство нефтяных смазочных масел основано на использовании процессов экстракционного разделения вакуумных дистиллятов и деасфальтизатов. К числу таких процессов относится очистка дистиллятного и остаточного масляного сырья селективными растворителями — которые являются главнейшими процессами производства нефтяных масел, т. к. позволяют улучшать эксплуатационные свойства масел, в частности стабильность против окисления и вязкостно-температурные свойства.

Эти процессы обеспечивают селективную выборку из масляного сырья таких ненужных элементов, как полициклические ароматичные и нафтено-ароматичные углеводороды с краткими боковыми цепями, сернистые, азот-, сплав - и кислородсодержащие соединения, полигетероатомные высокомолекулярные соединения (смолы).

В промышленных установках более широко применяются селективные растворители N-МП, фенол. В неких случаях при получении высоковязких остаточных масляных рафинатов применяется парный растворитель — смесь фенола и крезола с пропаном.

До последнего времени в России процессы селективной очистки масел базировались на применение в качестве растворителей в основном фенола и фурфурола.

Однако в связи с повышением требований к качеству смазочных масел, возрастанием роли экологических проблем при производстве и применении масел появилась нужда усовершенствования процессов селективной очистки с целью увеличения глубины очистки масляного сырья и улучшения экологических свойств реагентов и товарных масел.

За рубежом и в России все большее значение приобретает процесс селективной очистки масляного сырья N-МП вместо фенольной и фурфурольной очисток. Такая замена растворителей повышает качество базисных масел, улучшает технико-экономические показатели технологических установок, решает ряд экологических проблем.

В настоящее время в мире эксплуатируются десятки установок очистки масляного сырья с помощью N-МП. В России первая установка очистки масляного сырья N-МП появилась в 1990 г. в результате перевода установки фенольной очистки. Перевод установок фенольной очистки на применение N-МП осуществлен и на Омском и Ново-Ярославском НПЗ. В 2000 г. реконструирована и переведена на работу с N-метилпирролидоном установка фенольной очистки на Рязанском НПЗ.

1 Литературный обзор

1.1 Основные понятия и определения экстракционных процессов

В исходных масляных фракциях нефти содержатся компоненты, составляющие основу базовых масел, и так называемые нежелательные компоненты, ухудшающие физико-химические и эксплуатационные свойства товарных масел, такие, как смолисто-асфальтеновые, полициклические ароматические и высокомолекулярные парафиновые углеводороды. Поэтому технология производства базовой основы смазочных масел основана на избирательном удалении из масляных фракций нежелательных углеводородов при максимально возможном сохранении компонентов, обеспечивающих требуемые физико-химические и эксплуатационные свойства конечных товарных масел. Для очистки масляных дистиллятов используется физический метод (экстракционный процесс), который предусматривает разделение дистиллята на две части без изменения химического строения углеводородов исходного сырья. Экстракционный процесс основан на использовании различной растворимости углеводородов в растворителях. В этих процессах фракционирование масляного сырья осуществляется не по температурным пределам кипения, а по химическому углеводородному составу. Одни групповые химические компоненты сырья хорошо растворяются в выбранном для данного экстракционного процесса растворителе, а другие, наоборот, плохо или совсем не растворяются [1].

Целевое назначение экстракционного процесса – удаление из исходного сырья низкоиндексных и коксогенных компонентов, а именно, смолистых веществ, полициклических ароматических углеводородов и нафтено- ароматических углеводородов, а также сернистых и металлоорганических соединений [1]. В результате очистки существенно улучшаются важнейшие эксплуатационные свойства масел – стабильность против окисления, вязкостно - температурные характеристики и термическая стабильность.

Из технологических параметров экстракционных процессов наибольшее значение имеют температура экстракции, соотношение растворитель:сырье (кратность растворителя) и являющаяся функцией этих параметров критическая температура растворения (КТР) [1].

При смешении сырья с растворителем при постоянной температуре вначале происходит полное растворение растворителя в сырье. При дальнейшем увеличении кратности растворителя образуется дисперсная (гетерогенная) система, состоящая из двух фаз: одна из них дисперсионная среда, представляющая собой растворитель с растворенными компонентами, а другая дисперсная фаза – нерастворенные компоненты с растворителем. При значительной кратности растворителя может происходить полная растворимость сырья. При неизменной кратности растворитель: сырье с повышением температуры увеличивается содержание растворенных компонентов сырья и при достижении определенной температуры, называемой КТР, и выше этой температуры сырье полностью смешивается с растворителем, образуя гомогенную, то есть однофазную систему [1].

Разделение исходного сырья на групповые химические компоненты, при помощи экстракции может быть осуществлено лишь при условии образования дисперсной системы, что обеспечивается соответствующим выбором температуры экстракции и кратности растворителя.

Разделение образующихся фаз осуществляется по разности плотностей в экстракционных аппаратах.

Растворяющая способность – показатель, характеризующий абсолютную растворимость компонентов масляных фракций в определенном количестве растворителя.

Избирательность (селективность) характеризует способность растворителя растворять только компоненты определенной структуры сырья, что позволяет четко разделять исходное сырье на отдельные групповые химические компоненты.

Требования к растворителям. В качестве избирательных растворителей предложено большое количество различных органических и неорганических соединений, однако сложный комплекс требований, предъявляемых к экстрагентам, ограничивает возможность использования многих из них для промышленных экстракционных процессов.

Oсновные требования к селективным растворителям, применяемым при очистке нефтяных масел [1]:

- сочетать хорошую растворяющую способность с высокой избирательностью по отношению к извлекаемым компонентам сырья при умеренных температурах процесса (эти показатели обуславливают выход и качество целевых продуктов), что способствует лучшему контакту сырья с растворителем;

- ограниченно растворятся в желательных компонентах сырья, что облегчает его регенерацию из рафинатного раствора;

- иметь низкую вязкость при температурах экстракции для обеспечения хорошего смешения с сырьем

- низкими теплотой испарения и температурой кипения по сравнению с сырьем, что позволяет уменьшить энергетические затраты на регенерацию растворителей;

- обладать хорошими деэмульгирующими свойствами и не образовывать стойких эмульсий при смешении с сырьем при умеренном гидродинамическом воздействии;

При отгонке растворителя из обеих фаз получают полупродукты: из дисперсионной среды – экстракт; из дисперсной фазы – рафинат.

Растворяющая способность и избирательность растворителя – два основных эксплуатационных свойства, которые являются решающими при выборе эффективного растворителя для экстракционных процессов:

- достаточно высокой разностью плотностей с исходным сырьем и низкой вязкостью для облегчения процесса разделения гетерогенных фаз образующейся дисперсной системы;

- иметь достаточно высокую критическую температуру растворения с сырьем, что позволяет проводить процесс при повышенных температурах (низкая температура плавления облегчает эксплуатацию установки в зимний период);

- не образовывать с водой при кипении азеотропных смесей, что упрощает схему регенерации растворителя;

- должны иметь высокую химическую и термическую стабильность при длительном хранении и эксплуатации, химически не взаимодействовать с компонентами очищаемого сырья;

- не должны вызывать коррозию аппаратуры, трубопроводов и оборудования установки;

- должны быть нетоксичными, взрыво- и пожаробезопасными;

- должны быть дешевыми и недефицитными.

Практически ни один из применяемых в промышленности растворителей полностью не удовлетворяет вышеперечисленным требованиям. Предпочтение отдается растворителям, которые удовлетворяют большинству указанных требований.

1.2 Теоретические основы экстракционного процесса очистки масел

Физико-химическую сущность, механизм и количественные закономерности экстракционных процессов в настоящее время большинство отечественных и зарубежных исследователей трактуют с позиций молекулярной теории растворов.

В соответствии с современной молекулярной теорией растворов фазовое состояние химических веществ определяется двумя противоположно действующими факторами: с одной стороны, межмолекулярным взаимодействием, обуславливающем потенциальную энергию молекул, и, с другой – тепловым движением, которое определяет их кинетическую энергию [1].

Применяемый в процессе селективной очистки фенол является полярным растворителем с высоким дипольным моментом. Взаимодействие полярных растворителей с растворяемым веществом носит смешанный характер и складывается из дисперсионного эффекта и ориентационного.

Растворимость углеводородных компонентов масляных фракций в полярных растворителях зависит как от растворяющей способности последних, так и от химического состава, прежде всего способности молекул сырья поляризоваться под действием электрического поля молекул растворителя. При идентичных условиях в полярных растворителях лучше всех растворяются полярные компоненты сырья, то есть смолы и другие неуглеродные компоненты, в этом случае наряду с ориентационными проявляются и дисперсионные силы межмолекулярного взаимодействия. Углеводородные компоненты сырья являются преимущественно неполярными или слабополярными соединениями и растворяются в полярных растворителях в результате взаимодействия постоянных диполей молекул растворителя с индуцированными диполями молекул углеводородов [3].

Наибольшим значением средней молекулярной поляризации характеризуются ароматические углеводороды, наименьшим – парафиновые, а нафтеновые занимают промежуточное положение. Вследствие этого ароматические углеводороды имеют самые низкие значения КТР в полярных растворителях, а парафиновые – самые высокие.

1.3 Влияние оперативных параметров на эффективность процесса очистки масел селективными растворителями

Процесс экстракции углеводородов избирательными растворителями является многофакторным: на результаты очистки влияют химический состав и качество сырья, природа и количество растворителя, температурный режим, тип контактных устройств, эффективность экстракционного аппарата. Ниже рассмотрены основные факторы проведения процесса [3].

1.3.1 Влияние качества сырья. Компоненты масляных фракций обладают различными свойствами и, в зависимости, от этого содержание определенных групп углеводородов в маслах может быть желательно или нежелательно. К желательным компонентам масел относят жидкие парафиновые, нафтеновые, парафино- нафтеновые, алкилароматические углеводороды (моно- и би- циклические углеводороды с длинными радикалами, хорошо если радикалы разветвленные). К нежелательным компонентам масел относят твердые парафины, полициклические ароматические и нафтено-ароматические углеводороды с короткими боковыми цепями, асфальто-смолистые вещества, гетеро- и металлорганические соединения, ухудшающие важнейшие эксплуатационные характеристики масел - стабильность против окисления и вязкостно- температурные свойства. Таким образом, экономически целесообразно подвергать переработке те нефти, в тяжелых фракциях которых превалируют желательные компоненты. Наоборот, большое количество полициклической ароматики, асфальтово-смолистых веществ и гетеросоединений в тяжелых фракциях нефти усложняет их переработку, снижает выход и во многих случаях не позволяет обеспечить требуемое качество масел. Ниже рассмотрены свойства различных групп углеводородов, присутствующих в сырье.

Парафино-нафтеновые углеводороды - являются основой нефтяного масла и их содержание в масляных фракциях составляет от 40 до 85 %. В чистом виде нафтеновые углеводороды в масляных фракциях почти не встречаются и обычно включают боковые парафиновые цепи. В сырье содержатся нафтеновые углеводороды, имеющие от одного до шести циклов в молекулах. Парафиновые углеводороды обладают наилучшими вязкостно-температурными свойствами, однако высокомолекулярные парафины нормального ряда повышают температуру застывания масел. Нафтеновые углеводороды близки по свойствам к углеводородам парафинового ряда нормального и изостроения, что объясняется наличием в их молекулах боковых цепей различной длины, структуры и степени разветвленности. Нафтеновые углеводороды отличаются от парафиновых, выкипающих в тех же температурных пределах, повышенной стабильностью к окислению, большими плотностью, вязкостью, показателем преломления, пониженной температурой плавления и худшими вязкостно- температурными свойствами [3].

Ароматические и нафтено-ароматические углеводороды. Ароматические углеводороды присутствуют во всех масляных фракциях в количестве от 15 до 45 %. В легких и средних масляных фракциях (до 400 0С) содержатся в основном гомологи бензола и нафталина, по мере утяжеления сырья возрастает содержание би- и трициклических углеводородов. С повышением пределов выкипания и утяжеления масляных фракций содержание ароматических компонентов в сырье увеличивается. Как правило, боковые цепи ароматических углеводородов короче боковых цепей соответствующих им по температуре нафтеновых компонентов. Некоторая часть ароматических углеводородов имеет вторичное происхождение и образуется в результате процессов переработки нефти. Часть ароматических углеводородов имеет смешанное строение и содержит нафтеновые кольца. От количества и состава ароматических компонентов сложным образом зависят важнейшие эксплуатационные свойства масел - стабильность против окисления, термическая устойчивость, противоизносные и вязкостно-температурные свойства, восприимчивость к присадкам и другие [3].

Смолисто - асфальтовые вещества, содержащиеся в нефтях, относятся к классу гетеросоединений и содержат кроме углерода и водорода также серу, кислород и азот. Обычно в товарных маслах асфальтовые соединения не присутствуют, и их удаление является основной задачей в процессе селективной очистки масляных фракций. Часть смолистых компонентов являются естественными ингибиторами окисления и в небольших количествах присутствуют в маслах [1].

Сероорганические соединения содержатся во всех нефтях. Кроме того, в маслах почти всегда присутствует незначительное количество высокомолекулярных смол и сернистых соединений. Они являются естественными ингибиторами окисления. В то же время сернистые соединения способны легко окисляться при контакте с воздухом и при длительном хранении ухудшать цвет масла [1].

1.3.2 Влияние природы растворителя. В настоящее время в мировой нефтепереработке для селективной очистки масел применяются в основном следующие три избирательных растворителя: фенол, фурфурол и N-метилпирролидон.

Фенол как избирательный растворитель известен давно. Ещё в 1922 г. Был взят патент на применение фенола для очистки нефтепродуктов.

По растворяющей способности фенол значительно превосходит фурфурол, поэтому очистка масел фенолом производится при меньшем расходе растворителя и при более низких температурах.

При очистке масел фенолом достаточно полностью извлекаются полициклические углеводороды с короткими боковыми цепями. В значительной меньшей степени извлекаются фенолом смолистые соединения. Практически совсем не растворимы в феноле асфальтены, поэтому остаточные продукты (гудрон, полугудроны) должны быть предварительно деасвальтизированы.

При фенольной очистке масляные фракции одновременно обессериваются и деазотируются в результате их удаления в составе полициклических углеводородов и смол.

Сравнительно низкая плотность и высокая температура плавления, вязкость и поверхностное натяжение фенола при температурах очистки, относящиеся к недостаткам, затрудняют массообмен и способствуют образованию эмульсии. В результате при очистке масел фенолом не могут быть использованы высокоэффективные экстракционные аппараты, в частности, роторно-дисковые контакторы, хорошо зарекомендовавшие себя при очистке фурфуролом [4].

Фурфурол - гетероциклический альдегид фуранового ряда. Фурфурол относится к числу избирательных растворителей с высокой селективностью и сравнительно низкой растворяющей способностью. При фурфурольной очистке масел достигается четкое экстрагирование низкоиндексных компонентов сырья и, как следствие, высокие выходы рафината, однако процесс требует повышенного расхода растворителя по сравнению с фенольной очисткой.

Фурфурол обладает более высокой плотностью, и в этой связи сепарация рафинатной и экстрактной фаз по высоте экстракционной колонны будет осуществляться более полно при очистке масел фурфуролом. Для улучшения разделения фаз при фенольной очистке масел приходится несколько снижать производительность установки по сырью.

Фурфурол имеет более низкую температуру плавления, а это в свою очередь обеспечивает более широкий диапазон рабочих температур в экстракционной колонне при фурфурольной очистке масел. Температура низа экстракционной колонны при фенольной очистке ограничена температурой плавления фенола.

Из-за пониженной растворяющей способности фурфурол применяется при очистке преимущественно дистилятных масляных фракций.

Основным недостатком фурфурола является его низкая термическая и окислительная способности. По этой причине в технологическую схему фурфурольной очистке масел приходится ввести дополнительную стадию деаэрации сырья, где под вакуумом с подачей перегретого водяного пара из сырьевого потока удаляются воздух и влага. Кроме того, для предотвращения окисления фурфурола его вынуждены хранить под защитным слоем масла или инертного газа [4].

N-МП имеет хорошую растворяющую способность, обладает большей избирательностью по отношению к углеводородам ароматического ряда, нетоксичностью, и более низкой температурой плавления. При экстракции масел N-МП обеспечивает больший выход и лучшее качество рафината при меньшей кратности растворителя по сравнению с фенолом. Кроме того, N-МП не образует азеотропа с водой, что исключает необходимость водного контура в блоке регенерации растворителя [4].

1.3.3 Влияние кратности растворителя. Количество растворителя подбирается в зависимости от качества сырья и требуемого качества рафината. Чем выше содержание низкоиндексных компонентов в сырье, тем выше должна быть кратность растворителя к сырью. Аналогично ужесточение требований к качеству рафината требует увеличение расхода растворителя. При прочих равных условиях деароматизация дистиллятного сырья широкого фракционного состава, требует большей кратности растворителя.

Увеличение кратности растворителя к сырью сопровождается дополнительным растворением компонентов сырья и переходом их в экстрактный раствор. Поэтому выход рафината с увеличением кратности растворителя монотонно снижается, а его индекс вязкости и стабильность против окисления повышается. Однако улучшение качества масел наблюдается лишь до определенного момента, после которого как индекс вязкости, так и стабильность против окисления ухудшаются. Снижение индекса вязкости происходит в результате ухудшения избирательности растворения в области предкритического растворения, а ухудшение стабильности против окисления связано с эффектом переочистки, то есть чрезмерным удалением из масел полициклических ароматических углеводородов и смол, являющихся естественными ингибиторами окисления. Поэтому в тех случаях, когда к индексу вязкости предъявляются ординарные требования, процесс очистки следует проводить с получением рафината с наиболее высокой стабильностью против окисления. Установлено, что расход фенола в этом случае составляет от 1,5 до 2,0:1 для дистиллятного сырья, соотношение N-МП : сырье составляет от 1,1 до1,5:1, что по отношению с фурфурольной очисткой данное соотношение снижается от 20 до 40 %.

В тех случаях, когда к индексу вязкости предъявляются повышенные требования, рафинат следует переочищать, а стабильность против окисления повысить введением антиокислительных присадок.

1.3.4 Температурный режим экстракции. Температурный режим экстракции подбирается в зависимости от критической температуры растворения сырья и требуемого качества рафината. Чем выше температура кипения сырья, тем выше величина критической температуры растворения, следовательно, при более высокой температуре можно его очищать. Повышенное содержание асфальто - смолистых веществ и полициклических ароматических углеводородов понижает критическую температуру растворения и требует более низкой температуры экстракции. Практически температура очистки поддерживается от 10 до 25 °С ниже критической температуры растворения сырья в зависимости от требуемого качества рафината и составляет от 55 до 70 °С для дистиллятного сырья при очистке фенолом [5].

Повышение температуры очистки приводит к улучшению качества рафината и снижению его выхода вследствие увеличения растворяющей способности растворителя и соответственно более полному извлечению низкоиндексных компонентов сырья. Однако избирательность разделения при этом ухудшается особенно в области предкритических температур. Поэтому на практике целесообразно избегать применения температур, близких к критическим, а регулирование качества осуществлять путем увеличения кратности растворителя, подбором оптимального температурного градиента экстракции.

Как и в процессе деасфальтизации, для улучшения четкости разделения процесс селективной очистки масел целесообразно вести при высоком температурном градиенте. На установках фурфурольной очистки градиент экстракции поддерживают на уровне от 30 до 40 °С, а на фенольной – от 10 до 20 °С [5].

Различия в температурных условиях экстракции предопределяется плотностью применяемости растворителя. При фенольной очистке из-за низкой разности плотностей растворителя и исходного сырья градиент экстракции снижают до минимума, так как при смешении вторичных потоков с близкими удельными массами сепарация фаз происходит гораздо медленнее и даже при сравнительно невысоких скоростях в экстракционных колоннах приходится принимать конкретные меры к снижению степени внутренней циркуляции промежуточных масляных фракций. Повышение градиента экстракции приводит к заметному повышению относительных скоростей контактирующих фаз, в результате на отдельных участках по высоте экстракционной колонны не достигается фазового равновесия. Кроме того, эмульгируемость системы фенол – углеводороды еще более ухудшает фазовое равновесие в потоках. Более высокая плотность фурфурола позволяет вести процесс очистки с высоким градиентом экстракции.

Если температура верха колонны ограничивается критической температурой растворения, то температура низа – вязкостными свойствами экстрактного раствора.

1.3.5 Влияние рециркуляции. Одним из эффективных способов повышения четкости разделения масляных компонентов является возбуждение или ввод рециркулята в экстракционную колонну. В результате нарушения при этом межфазного равновесия усиливаются массообменные переходы из одной фазы в другую: из экстрактного раствора выделяются высокоиндексные компоненты как наименее растворимые в данном растворителе, увеличивая выход рафината; из рафинатного раствора переходят в экстрактный компонент с более низким индексом вязкости, что приводит к повышению качества рафината. Расход рециркулята увеличивается и при повышении температурного градиента экстракции. Однако слишком большой градиент может привести к снижению эффективности процесса. При очистке фенолом возбуждение рециркулята достигается добавлением фенольной воды в отстойную зону колонны или прямо в экстрактную фазу в количестве до 7 %, в результате понижается растворяющая способность, но повышается избирательность растворителя. В случае фурфурольной и N-метилпирролидоновой очистки масел предпочтение отдается - температурному градиенту [5].

1.4 Существующие технологические схемы установок по N-МП

Селективная очистка масел включает в себя:

1)Процесс экстракции;

2)Процесс регенерации растворителя из рафинатного раствора;

3)Процесс регенерации растворителя из экстрактного раствора.

Процесс экстракции проводят в экстракционной колонне с получением рафинатного раствора (содержание рафината от 88 до 95 %, растворителя – от 5 до 12 %) и экстрактного раствора (содержание экстракта – от 10 до 17 %, растворителя – от 70 до 90 %, воды – от 6 до 10 %).

Процесс регенерации растворителя из рафинатного раствора осуществляется в две ступени: сначала в испарительной колонне после подогрева в теплообменнике и печи, затем в отпарной колонне.

Регенерация растворителя из экстрактного раствора осуществляется в три ступени: откачиваемый с низа колонны раствор поступает в сушильную колонну, затем, подвергается процессу отгонки растворителя в колонне и далее окончательной отпарке паров растворителя водяным паром [3].

Основным растворителем, используемым в России является фенол. За рубежом в настоящее время проводят замену фенола на N-МП. В Соединенных Штатах Америки уже все фенольные установки заменены на N-МП, также производится строительство новых. Также идет сокращение фурфурольных установок.

В России первая установка по очистке масел метилпирролидоном появилась на Ново-Уфимском заводе. За время эксплуатации установки на заводе было выявлено ряд недостатков технологической схемы процесса, что потребовало внесения изменений в проект при переводе следующей установки на N-МП.

На Грозненском заводе им. Шерипова установка фурфурольной очистки масел была реконструирована для работы на N-МП.

В 2000 году произведена замена фенола на N-МП на Рязанский нефтеперерабатывающий завод.

За рубежом основными фирмами, реализующие процесс очистки масел N-МП, являются «Exxon» и «Texaco» [6].

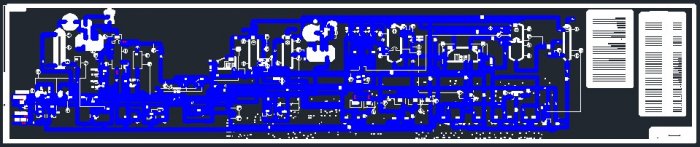

Фирмой «Exxon» внедрен на нескольких установках процесс «Эксол- N» [6]. Схема приведена на рисунке 1.1.

|

6 |

|

VII |

4

|

V |

|

1 |

8

|

I |

|

IX |

|

III |

IV

|

3 |

|

2 |

|

10 |

|

7 |

|

9 |

|

VIII |

|

VII |

|

V |

|

VII |

|

IV |

5

|

|

Потоки: I - сырье; II - растворитель; III - рафинат; IV - экстракт; V - водяной пар; VI - отработанный водяной пар из абсорбера; VII- водный N- МП на осушку; VIII - вода для котлов; IX - пар.

Аппараты: 1- экстрактор;2- осушительная колонна; 3- абсорбер; 4,5- печи; 6,7- колонны для отгонки N-МП; 8,9 – вакуумные отпарные колонны рафината и экстракта; 10- пеногенератор.

Рисунок 1.2 – Схема установки очистки масел N-МП процесса «Эксол»

Сырье пройдя абсорбер, подается в экстрактор, на верх экстракта подается растворитель. При контакте образуется два раствора рафинатный и экстрактный. С верху выходит рафинатный раствор, он нагревается и подвергается однократному испарению в колонне 6, затем отпаривается водяным паром в вакуумной колонне 8 для удаления остатков N-МП. Водный растворитель направляется в осушительную систему. Экстрактный раствор поступает в осушительную колонну 2, с верха которой в виде пара отгоняется вода с частью N-МП. Последний поглощается сырьем в абсорбере 3. Поток с низа колонны 2 подвергается однократной перегонке под давлением в колонне 7 и затем отпаривается водяным паром от остатков N-МП в вакуумной колонне 9.

В большинстве новых проектов для регенерации растворителя на конечных стадиях регенерации применяется инертный газ вместо водяного пара, что позволяет исключить обводнение растворителя и его осушку в дополнительной осушительной колонне.

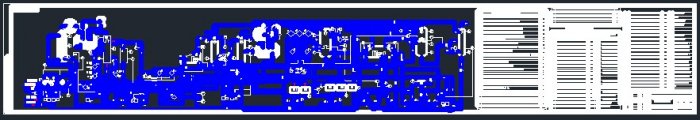

Схема установки очистки масел N-МП с отгоном растворителя инертным газом представлена на рисунке 1.2.

Экстракционная колонна снабжена контактными тарелками, на которых происходит очистка масляного сырья с получением рафинатного и экстрактного растворов, которые проходят через теплообменники 8,9 и печь 5 в раздельные отгонные колонны для отгонки растворителя, в нижнюю часть которых подается газ для отгона растворителя. Пары растворителя с верха колонн после конденсации в теплообменнике подогрева экстрактного раствора 10 и пароперегревателе 7 поступают в емкость горячего растворителя 20. Газ с парами N-МП после емкости 20 поступает в емкость холодного растворителя 19. Газом для отгонки растворителя может служить азот; его в этом случае направляют компрессором 18 на рециркуляцию.

По данной схеме поступление в систему воды возможно только с сырьем. Установка снабжена небольшой колонной 4 для отбора части паров между емкостями 20 и 19. Вода отводиться с верха колонны, а газ направляется в линию отработанного газа. Колонна 4 небольшая и используется периодически по мере удаления воды [6].

Данная схема проста, имеет мало насосов, потребляется меньше энергии по сравнению с другими установками.

Потоки: I - сырье; II - растворитель; III - рафинат; IV - экстракт; V - инертный газ; VI - орошение; VII - отработанный инертный газ; VIII - вода; IX- генерированный пар; X - вода на генерацию пара.

Аппараты: 1 – экстрактор; 2,3 – колонны для регенерации N-МП; 4- колонна отделения инертного газа от N- МП; 5,6- печи; 7 – парогенератор; 8-11- теплообменники; 12- холодильник; 13-17- насосы;18- компрессор; 19- емкость холодного N- МП; 20- емкость горячего N- МП.

Рисунок 1.2 – Схема установки очистки масел N- МП с отгоном растворителя инертным газом

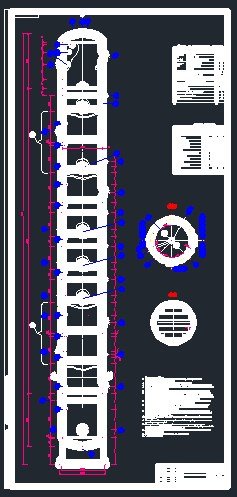

Основное распространение за рубежом получила схема процесса фирмы «Тексако» [6]. Принципиальная технологическая схема приведена на рисунке 1.3.

Потоки: I - сырье; II - растворитель; III - рафинат; IV - экстракт; V - водяной пар; VI - вода.

Аппараты: 1- деаэратор; 2- экстрактор; 3,8- вакуумные испарительные колонны; 4,9- вакуумные отпарные колонны;5,6,7- трехступенчатый сепаратор N- МП от экстракта повышенного давления; 10- колонна осушки водного N- МП; 11-15 – теплообменники; 16,17 – печи; 18-22- холодильники; 23-25- емкости.

Рисунок 1.3- Схема установки очистки масел N-МП фирмы «Тексако»

Сырье установки проходит деаэратор 1, где происходит отгон растворенного в сырье воздуха (около 0,01 % масс.) и направляется в экстракционную колонну 2, на верх которого подается растворитель. Рафинатный раствор с верха экстрактора прокачивается насосом через теплообменники и печь и N-метилпирролидон отгоняется от рафината в отгонной и отпарной вакуумных колоннах. В низ отпарной колонны подается водяной пар. Экстрактный раствор поступает в систему трех отгонных колонн с постепенно повышающимся давлением, где последовательно происходит отгон основного количества N-МП.

Данная схема наиболее пригодна при переводе фурфурольных установок на N-МП или при строительстве новых установок. При переводе бывших фенольных установок на N-МП требуется значительное изменение схемы регенерации растворителя с большим объемом реконструктивных работ [6].

Все вышеприведенные схемы малопригодны при переводе установок фенольной очистки на N-МП вследствие большого объема реконструктивных работ из-за кардинального изменения схемы регенерации экстрактного раствора по сравнению с существующей.

На рисунке 1.4 приведена схема очистки масел N-МП на бывшей фенольной установке [7]. Реконструкция установки проведена без больших капитальных затрат, поскольку схемы экстракции и регенерации растворителя практически остались прежними.

Апараты: ХВ1-ХВ4-аппараты воздушного охлаждения; К1-абсорбер; К2-экстракционная колонна; К3,К6,К7-испарительные колонны; К4,К5-отпарные колонны; К8-Колонны осушки N-метилпирролидона; Б1-барометрический конденсатор; Т1-Т5-теплообменники; Х1-Х2-холодильники; Е1-Е4-емкости; П1,П2-трубчатые печи; Н1,Н2-насосы.

Рисунок 1.4 – Схема установки очистки масел N-МП на Ново-Уфимском заводе

Рафинатный раствор подвергается нагреву в печи П-1 и последовательно проходит испарительную колонну К-3 и вакуумную отпарную колонну К-4 и уходит в товарный парк после охлаждения. Схема регенерации экстрактного раствора не отличается от проектной схемы за исключением создания вакуума в отпарных колоннах рафината К-4 и экстракта К-5.

Отгон воды от экстрактного раствора осуществляется в осушительной колонне К-7 и далее N-МП отгоняется в испарительной колонне К-6 и вакуумной отпарной колонне К-5.

Таким образом, основные технические решения, принятые при переводе установки с фенола на N-МП, следующие:

- смонтирована вакуумсоздающая система, состоящая из конденсатора смешения (барометрического конденсатора), емкости, насоса и холодильника воздушного охлаждения. Под вакуум с остаточным давлением 150 мм.рт.ст. переведены отпарные колонны рафината (К-4) и экстракта (К-5);

- для обеспечения подбора жидкости на приеме центробежных насосов отпарные колонны К-4, К-5 подняты (на 3,5 м) выше прежней отметки.

- печь П-2 увеличена по тепловой мощности и переведена на двухпоточную схему [7].

2 Технологический раздел

2.1 Характеристика исходного сырья, реагентов и готовой продукции

Качество продукции соответствует стандартам предприятия: дистилляты масляные – СТП 010501-401017-2012, рафинат селективной очистки - СТП 010501-401021-2012, экстракт установки селективной очистки- СТП 010501-401028-2012, фенол – ГОСТ 23519-93 [8].

Таблица 2.1-Характеристика сырья

|

Показатели |

Нормы |

Методы испытания |

|

Вязкость кинематическая при 50 оС, мм2/с, в пределах |

20-25 |

ГОСТ 33 |

|

Температура вспышки в открытом тигле, оС, не ниже |

180 |

ГОСТ 4333-74 |

|

Цвет, ед. |

2,5 |

ГОСТ 20284 |

|

КТР, оС |

67-72 |

Методика |

|

Плотность при 20оС, кг/м3, в пределах |

880-920 |

ГОСТ 3900 |

|

Показатели |

Нормы |

Методы испытания |

|

Содержание фенола, %, не более |

0,002 |

Методика |

|

При получении масла «Полидекс», %, не более |

0,015 |

ГОСТ 1057 |

|

Температура вспышки, определяемая в закрытом тигле, °С, не ниже |

230 |

ГОСТ 6351 |

Таблица 2.2 - Характеристика экстракта

Таблица 2.3 – Характеристика рафината

|

Показатели |

Нормы |

Методы испытания |

|

Кислотное число, мг КОН на 1гр. масла, не более |

0,03 |

ГОСТ 5985-79 |

|

Содержание фенола, %, не более |

отс. |

Методика |

|

Цвет, ед. ЦНТ |

2 |

ГОСТ 20284-74 |

|

Коэффициент рефракции, не более |

1,4680 |

ГОСТ 18995.2 |

|

Температура вспышки, определяемая в открытом тигле, °С, не ниже |

200 |

ГОСТ 4333-87 |

Таблица 2.4 - Характеристика фенола

|

Показатели |

Нормы |

Методы испытания |

|

Массовая доля воды, %, не более |

0,03 |

ГОСТ 14870 |

|

Плотность при 20оС, кг/м3 |

1072 |

ГОСТ 3900

|

|

Молекулярная масса |

94,1 |

--- |

|

Температура кипения,°С |

182 |

--- |

2.2 Описание существующей схемы установки

2.2.1 Экстракция масел фенолом. Сырье из резервуарного парка насосом через межтрубное пространство теплообменника, где подогревается за счет тепла откачиваемого с установки экстракта до 60 °С, подается на верхнюю тарелку абсорбера.

Абсорбер К-7 предназначен для абсорбции фенола из паров азеотропной смеси, поступающей из колонны К-5 вниз абсорбера К-7. С верха абсорбера К-7 пары воды с незначительным содержанием фенола и нефтепродуктов через каплеотбойник Е-5 подаются в камеру сгорания печи П-1 для дожига вредных веществ. Собравшаяся жидкость в каплеотбойнике Е-5 периодически дренируется в емкость Е-7.

Сырье, с небольшим содержанием фенола, с низа абсорбера К-7 поступает в буферную емкость Е-13, откуда насосом Н-2 (2а) через погружной холодильник Х-3(3а) подается в среднюю часть экстракционной колонны К-1.

На верх колонны К-1, под глухую тарелку, из емкостей Е-3 (3а) насосами Н-8 (8а) через межтрубное пространство параллельно работающих холодильников Т-2 (2а) подается фенол.

Для снижения содержания фенола в рафинатном растворе на глухую тарелку от насоса Н-14 (14а, 14б) подается фенольная вода, которая затем с глухой тарелки по переточной линии перетекает в нижнюю часть колонны К-1, для снижения растворяющей способности фенола и повышения отбора рафината из экстрактного раствора. В колонне К-1 поддерживается следующий температурный режим: температура верха 60 °С; температура середины колонны 52 °С; температура низа 47 °С за счет циркуляции части экстрактного раствора, насосом Н-4 (4а) с низа колонны К-1 через холодильник погружного типа Х-1 в нижнюю часть колонны.

Раствор рафината с верха колонны отводится в промежуточную емкость рафинатного раствора Е-1, откуда насосом Н-6 (6а) подается на регенерацию растворителя.

Раствор экстракта с низа колонны К-1 насосом Н-4 (4а) подается на регенерацию растворителя [9].

2.2.2 Регенерация фенола из рафинатного раствора. Рафинатный раствор из емкости Е-1 насосом Н-6 (6а), с температурой от 50 до 95 °С проходит двумя параллельными потоками межтрубное пространство теплообменников Т-8 (8а), где подогревается до 150-180 °С за счет тепла паров фенола идущих из Т-9 (9', 9'') затем конвекционную камеру печи П-1, затем подовый и потолочный экраны радиантной камеры печи П-1, где подогревается до 300 °С и подается в среднюю часть колонны К-2 (на третью тарелку).

Колонна К-2 предназначена для испарения основного количества фенола из рафинатного раствора. С верха колонны К-2 пары фенола с температурой 256 °С поступают в конденсатор-холодильник Х-7а, где конденсируются и охлаждаются до 60-90 °С. Из Т-7а фенол поступает в емкость Е-3 (3а). С низа колонны К-2, за счет избыточного давления, рафинатный раствор перетекает в колонну К-3.

Колонна К-3 предназначена для отпаривания остатков фенола из рафинатного раствора. В нижнюю часть колонны К-3 подается острый водяной пар.

С верха колонны К-3 пары азеотропной смеси эжектируются экстрактным раствором с нагнетательного трубопровода насоса Н-4 (4а) и вместе с экстрактным раствором поступают в межтрубное пространство рибойлеров Т-9 (9', 9'').

С низа колонны К-3 рафинат забирается насосом Н-10 (10а) и через межтрубное пространство теплообменника Т-14, где отдает свое тепло топливному газу, холодильник погружного типа Х-6, где охлаждается до 100 °С и выводится в товарный парк [9].

2.2.3 Регенерация фенола из экстрактного раствора. С низа колонны К-1 экстрактный раствор забирается насосом Н-4 (4а) и подается на эжекцию паров из К-3 и К-6, откуда поступает в межтрубное пространство рибойлеров Т-9 (9', 9'').

Пары азеотропной смеси отводятся с верха рибойлера и подаются на полуглухую тарелку колонны К-5. Неиспарившаяся часть экстрактного раствора с температурой от 160 до 180 °С поступает через переливную перегородку рибойлера и по переточной линии под полуглухую тарелку К-5.

Колонна К-5 – сушильная колонна, её назначение – удаление воды из экстрактного раствора. Для поддержания температуры верха колонны К-5 в пределах от 116 до 120 °С подают острое циркуляционное орошение насосом Н-14 (14а, 14б) из емкости Е-4 (6).

С верха колонны К-5, часть паров азеотропной смеси отводится в конденсатор-холодильник Х-10, где конденсируются и охлаждаются до температуры 50 °С и стекают в емкость Е-4 (6).Балансовое количество паров азеотропной смеси с верха колонны К-5 сбрасывается в абсорбер К-7, для этого в колонне К-5 поддерживается избыточное давление до 0,7 кг/см2. С низа К-5 обезвоженный экстрактный раствор с температурой от 160 до 180 °С насосом Н-17 (16а), прокачивается через конвекционную камеру, подовый и потолочный экраны печи П-2, где нагревается до температуры 250-270 °С и направляется в среднюю часть колонны К-4, предусмотрен возвратный трубопровод с выхода из печи П-2 в трубопровод входа в рибойлеры Т-9, 9', 9'' для поддержания температуры низа колонны К-5.

Колонна К-4, испарительная колонна, которая предназначена для испарения основного количества фенола из экстрактного раствора. Пары фенола отводятся с верха колонны К-4, проходят параллельно по трубным пучкам рибойлеров Т-9 (9', 9''), отдавая свое тепло экстрактному раствору, затем параллельными потоками по трубным пучкам теплообменников Т-8 (8б) отдавая свое тепло рафинатному раствору, и холодильник Т-7 и с температурой от 60 до 90 °С перетекают в емкость Е-3 (3а).

Экстрактный раствор стекает на полуглухую тарелку, расположенную в нижней части колонны К-4, откуда забирается насосом Н-16 (16а) и подается, через подовый и потолочный экраны радиационной камеры печи П-3, где подогревается до температуры в диапазоне от 350 до 370 °С, под полуглухую тарелку колонны К-4. С низа колонны К-4, за счет разницы давления в колоннах экстракт перетекает в колонну К-6.

Колонна К-6 – отпарная колонна предназначена для отпаривания остаточного количества фенола из экстрактного раствора. В нижнюю часть колонны К-6 подают острый водяной пар. С верха колонны К-6 пары азеотропной смеси эжектируются экстрактным раствором вместе с парами из К-3. С низа колонны К-6 экстракт забирается насосом Н-19 (19а) и через трубное пространство теплообменника Т-12, где отдает свое тепло сырью, через холодильник погружного типа Т-13, где охлаждается до температуры 100 °С, выводится с установки в товарный парк или мазутопровод.

Часть экстракта направляется в емкость Е-2, как жидкое топливо, откуда насосом Н-25 (25а) подается к форсункам печей П-1, 2, 3 [9].

2.2.4 Сброс с предохранительных клапанов, дренажной системы . Сброс с предохранительных клапанов колонн К-2, К-4, К-5 производится в емкость Е-7 – это дренажная емкость, из которой, по мере накопления, нефтепродукты откачиваются насосом Н-15 в Е-4 (6) [9].

2.3 Технологический расчёт существующей установки

2.3.1 Расчет экстракционной колонны К-1

Соотношение сырья к растворителю 1:1,9 [10].

Таблица 2.1-Материальный баланс колонны

|

Компоненты |

Кол-во, % вес от сырья |

т/сутки |

кг/час |

|

|

Приход: |

|

|

||

|

1.Дистилят |

100 |

500 |

20 833 |

|

|

2.Фенол |

190 |

950 |

39 583 |

|

|

3.Фенольная вода |

||||

|

-фенол |

0,6 |

3 |

125 |

|

|

-вода |

6,4 |

32 |

1 333 |

|

|

Итого: |

297 |

1485 |

61 875 |

|

|

Расход: |

||||

|

1.Рафинатный раствор |

||||

|

- рафинат |

69 |

345 |

14 375 |

|

|

- фенол |

15 |

75 |

3 125 |

|

|

2.Экстрактный раствор |

||||

|

- экстракт |

31 |

155 |

6 458 |

|

|

- фенол |

175,6 |

878 |

36 583 |

|

|

- вода |

6,4 |

32 |

1 333 |

|

|

Итого: |

297 |

1485 |

61 875 |

Задаемся температурным режимом колонны:

температура верха..................................60 оС

температура низа....................................47 оС

температура ввод сырья........................52 оС

температура ввод фенола......................60 оС

температура ввод фен. воды.................47 оС

Диаметр колонны рассчитывается по формуле [11]

где Gc - производительность установки по сырью, кг/ч;

ρс - плотность сырья при температуре экстрагирования, кг/м3;

Gф - количество фенола, вводимое в колонну, кг/ч;

ρф - плотность фенола при температуре экстрагирования;

W= 12 м3/м2·ч – скорость смеси в экстракционной колонне.

Температура экстрагирования находится по формуле [12]

где - температура верха экстракционной, °С;

- температура низа экстракционной колонны, °С.

Относительная плотность сырья = 0,901 г/см3, фенола =1,072 г/см3.

Плотность при температуре, отличающихся от стандартных находим по формуле [12]

, (2.3)

где α - температурная поправка, вычисляемая по формуле [12]

Определяем температурную поправку для сырья

α=0,001828-0,00132 ·0,901=0,0006387,

тогда плотность сырья при температуре экстрагирования

= 0,901 – 0,0006387·(53,5-20)=0,900 кг/дм3=900 кг/м3.

Определяем температурную поправку для фенола

α=0,001828-0,00132 ·1,072=0,000413,

тогда плотность фенола при температуре экстрагирования

= 0,901 – 0,000413·(53,5-20)=1,071 кг/дм3=1071 кг/м3.

Найдем диаметр колонны

Уравнение теплового баланса экстракционной колонны

,

где Qприх - общее количество приходящего тепла, кДж/ч;

Qрасх - общее количество уходящего тепла, кДж/ч.

Тепловые потоки компонентов найдем по формуле [13]

(2.5)

где G - количество, кг/ч;

- энтальпия жидкой фазы при соответствующей температуре, кДж/кг.

Энтальпии нефтепродуктов найдем по формуле Крэга [12]

(2.6)

где - относительная плотность, определяемая по формуле [12]

(2.7)

Относительная плотность сырья

Отсюда находим энтальпию сырья (масляной фракции)

Относительная плотность рафината

Энтальпия рафината

Относительная плотность экстракта по формуле (2.7)

Энтальпия экстракта

Энтальпию фенола берем из справочника [15]:

при 61 °С…………………. 126 кДж/кг

при 60 °С…………….…… 124 кДж/кг

при 47 °С……………….….105 кДж/кг

Тепловой баланс экстракционной колонны сведен в таблице 2.2.

Таблица 2.2-Тепловой баланс экстракционной колонны

|

Компоненты |

G, кг/ч |

p420,кг/дм3 |

t, °С |

J, кДж/кг |

Q, кДж/ч |

|

Приход |

|||||

|

Сырьё |

20 833 |

0,901 |

52 |

97 |

2 022 068 |

|

Фенол |

39 583 |

1,072 |

61 |

126 |

5 004 971 |

|

Фенольная вода: |

|

|

|

|

|

|

Фенол |

125 |

1,072 |

47 |

105 |

13 084 |

|

Вода |

1 333 |

0,998 |

47 |

197 |

262 373 |

|

Итого: |

61 875 |

|

|

|

7 302 495 |

|

Расход |

|||||

|

Рафинатный раствор: |

17 500 |

|

|

|

|

|

Рафинат |

14 375 |

0,875 |

60 |

114 |

1 645 889 |

|

Фенол |

3 125 |

1,072 |

60 |

124 |

388 587 |

|

Экстрактный раствор: |

43 042 |

|

|

||

|

Экстракт |

6 458 |

0,92 |

47 |

86 |

558 059 |

|

Фенол |

36 583 |

1,072 |

47 |

105 |

3829178 |

|

Вода |

1 333 |

0,998 |

47 |

197 |

262 373 |

|

Итого: |

61 875 |

|

|

6 684 085 |

|

Из уравнения теплового баланса находим тепловую нагрузку холодильника Qх, кДж/ч.

Тепловая нагрузка холодильника составляет

Определяем энтальпии циркулирующего экстрактного раствора при температурах на входе и на выходе из холодильника.

Энтальпии раствора определяются как сумма его составляющих [13]

, (2.9)

где а = 0,15 и b = 0,85– массовые доли компонентов экстрактного раствора (экстракта и растворителя соответственно).

Температура вывода экстрактного раствора из экстракционной колонны составляет 47 °С.

Находим энтальпию раствора при 47 °С

Принимаем температуру ввода охлажденного экстрактного раствора в экстракционную колонну равной 35 °С.

Находим энтальпию экстракта при 35 °С

Энтальпия фенола при 35 °С: J35 = 59,7 кДж/кг.

Энтальпия раствора при 35 °С

Определим количество циркулирующего экстрактного раствора по формуле [13]

Количество циркулирующего экстрактного раствора на загрузку экстракционной колонны составляет [13]

Количество циркулирующего экстрактного раствора не превышает 30 % от суммарного количества легкой и тяжелой фаз, следовательно, условие выполняется.

2.3.2 Расчет блока регенерации растворителя из раствора рафината

2.3.2.1 Расчет испарительной колонны К-2. Основная масса фенола из рафинатного раствора отгоняется в колонне К-2. В колонну рафинатный раствор входит из печи П-1 с температурой 300 оС. Давление в колонне 0,15 МПа (1,5 атм.).

Количество фенола в жидкой фазе определяется по формуле [14]

, (2.12)

где - количество рафината, кг/ч;

Х2 - мольная доля фенола в жидкой фазе;

μр – молярный вес рафината;

μф = 94,1 – молярный вес фенола;

К – константа фазового равновесия;

Р =0,98 МПа (9,8 атм.) – упругость паров фенола при t=300 оС;

π – давление в колонне.

Найдем молярный вес рафината по формуле [14]

Температурную поправку рассчитываем по формуле (2.4) ,

,

= 14 375·0,07 = 943,64 кг/ч.

= 3125 – 943,64 = 2181,36 кг/ч.

Таблица 2.3-Материальный баланс испарительной колонны

|

Компоненты |

кг/ч |

% масс от смеси |

|

Приход: |

||

|

Рафинатный раствор |

||

|

рафинат |

14 375 |

82 |

|

фенол |

3 125 |

18 |

|

Итого: |

17 500 |

100 |

|

Расход: |

||

|

1.Жидкая фаза |

||

|

рафинат |

14 375 |

82 |

|

фенол |

944 |

5 |

|

2.Паровая фаза |

||

|

фенол |

2 181 |

12 |

|

Итого: |

17 500 |

100 |

Температуру низа колонны принимаем 298 оС.

Температура верха находится методом подбора из теплового баланса колонны.

Определяем тепловую нагрузку прихода [13]

Энтальпию рафината находим по формуле (2.6)

Энтальпия фенола берем из справочника [15]

тогда .

Определяем тепловую нагрузку расхода [13]

.

Примем температуру верха колонны 256 °С.

Энтальпию рафината находим по формуле (2.6)

Энтальпию фенола берем из справочника [15], тогда

Тепловой баланс колонны сведен в таблицу 2.4.

Таблица 2.4 –Тепловой баланс испарительной колонны

|

Компоненты |

кг/ч |

t, °С |

J, кДж/кг |

Q, кДж/ч |

|

Приход |

||||

|

Рафинатный раствор |

|

|

|

|

|

рафинат |

14 375 |

300 |

702,7 |

10 101 436 |

|

фенол |

3 125 |

300 |

724,3 |

2 263 488 |

|

Итого |

17 500 |

12 364 924 |

||

|

Расход |

||||

|

1.Жидкая фаза |

|

|

|

|

|

рафинат |

14 375 |

298 |

696,9 |

100 18 597 |

|

фенол |

944 |

298 |

699,1 |

659 787 |

|

2.Паровая фаза |

||||

|

фенол |

2 181 |

256 |

523,7 |

1 142 475 |

|

Итого |

17 500 |

11 820 859 |

||

Найдем тепло орошения по формуле (2.8)

Определяем диаметр колонны К-2.

Секундный объем паров , м3/с, вычисляется по формуле [14]

где t – температура, 0С;

Р – давление, атм;

G – расход компонента, кг/ч;

– молекулярная масса рафинатного раствора.

Молекулярную массу рафинатного раствора находим по правилу аддитивности [14]

линейная допустимая скорость паров [14]

, (2.18)

где - плотность жидкости, кг/м3;

- плотность паров, кг/м3.

Определяем плотность рафината и фенола при 300 °С по формуле (2.3)

=0,875 – 0,000673·(300-20) = 0,6866 кг/дм3= 687кг/м3,

= 1,072–0,00041328· (300-20) = 0,958 кг/дм3 =958 кг/м3,

Тогда по формуле (2.18)

Из практических данных диаметр колонны К-2 примем равным 1 м [9].

2.3.2.2 Расчет отпарной колонны К-3.данная колонна К-3 предназначена для отпаривания остатков фенола из рафинатного раствора, поступающего в колонну К-3 из испарительной колонны К-2. Вниз колонны подается острый водяной пар под давлением 1,0 МПа (10 атм.). Давление в К-3 – 0,07 МПа (0,7 атм.). Температура ввода сырья 288 оС.

Для отделения количества водяного пара, для отпарки оставшегося фенола, необходимо рассчитать температуру низа колонны. Температура низа находится по температуре остатка, охлажденного вследствие испарения фенола [16].

где r =376,8 кДж/кг - скрытая теплота испарения растворителя;

с - удельная теплоемкость рафината, кДж/кг [12],

Количество вводимого в колонну водяного пара берем как 3 % масс. от рафината [22]

В = 14 357·0,03 =431 кг/ч.

Материальный баланс колонны представлен в таблице 2.5.

Таблица 2.5 – Материальный баланс отпарной колонны

|

Компоненты |

кг/ч |

% масс от смеси |

|

Приход |

||

|

1.Рафинатный раствор |

|

|

|

рафинат |

14 375 |

91 |

|

фенол |

944 |

6 |

|

2.Водяной пар |

431 |

3 |

|

Итого |

15 750 |

100 |

|

Расход |

||

|

1.Жидкая фаза |

|

|

|

рафинат |

14 375 |

91 |

|

2.Паровая фаза |

|

|

|

фенол |

944 |

6 |

|

водяной пар |

431 |

3 |

|

Итого |

15 750 |

100 |

Температура верха определяется из теплового баланса колонны.

Количество тепла вносимое в колонну [13]

.

Энтальпию рафината определяем по формуле Крэга (2.6)

Энтальпию фенола берем из справочника [15].

Количество тепла выносимое из колонны [13]

примем tверха = 260 оС, тогда по формуле (2.25)

=11 295 559 кДж/ч.

Тепловой баланс сведен в таблицу 2.6.

Таблица 2.6 – Тепловой баланс отпарной колонны

|

Компоненты |

кг/ч |

t, °С |

J, кДж/кг |

Q, кДж/ч |

|

Приход |

||||

|

1.Рафинатный раствор |

||||

|

рафинат |

14 375 |

288 |

668,3 |

9 607 523 |

|

фенол |

944 |

288 |

699,2 |

659 787 |

|

2.Водяной пар |

431 |

180 |

2845,0 |

1 226 906 |

|

Итого |

15 750 |

11 494 216 |

||

|

Расход |

||||

|

1.Жидкая фаза |

||||

|

рафинат |

14 375 |

278,00 |

579 |

8 329 639 |

|

2.Паровая фаза |

||||

|

фенол |

944 |

260 |

847 |

799 251 |

|

водяной пар |

431 |

260 |

5024 |

2 166 669 |

|

Итого |

15 750 |

11 295 559 |

||

Найдем тепло орошения по формуле (2.8)

Определяем диаметр колонны К-3.

Секундный объем паров определим по формуле (2.17)

м3·с-1,

плотность фенола при t=260 оС и рафината определим по формуле (2.3)

ρф = 1,072–0,00041328·(260-20) = 0,9729кг/дм3 =973 кг/м3,

плотность рафината при t = 260 оС

ρр = 0,875-0,000673·(260-20) = 0,7134 кг/дм3 =713 кг/м3,

плотность паров по формуле (2.20)

кг/м3,

плотность жидкости по формуле (2.19)

кг/м3.

Линейная допустимая скорость паров (2.18)

Из практических данных принимаем диаметр колонны равным 1 м.

2.3.3 Расчет блока регенерации растворителя из раствора экстракта

Принимаем условия работы в колонне К-4

давление….…......................0,21 МПа

температура в П-2...……...….260 оС

температура в П-3……….…..320 оС

Молекулярная масса экстракта рассчитана по формуле Крэга (2.15)

,

где - плотность экстракта. Находится по формуле (2.7)

кг/дм3

Количество фенола, которое осталось в жидкости [14]

, (2.26)

где Gэк – количество экстракта, кг/ч;

μф – молекулярный вес фенола;

μэ – молекулярный вес экстракта;

К – константа фазового равновесия рассчитываем по формуле (2.14).

Рассчитываем количество фенола оставшегося в жидкости, т.е. перешедшее в колонну К-6 по формуле (2.26)

2.3.3.1 Расчет колонны К-6. Колонна К-6-является отпарной и предназначена для отпаривания остатков фенола из экстрактного раствора, поступающего из колонны К-4.Считаем что t=320 °С понизилось до t=317 °С.

Рассчитываем количество фенола, оставшееся в жидкой фазе при t=317 оС и Р=0,07 МПа (0,7 атм.) по формуле (2.26)

количество испарившегося фенола рассчитываем как разность между поступившим фенолом в колонну и оставшимся 200-76=123 кг/ч.

Количество водяного пара, подаваемое в колонну К-6 определяем, как 4 % от экстракта, 6 458·0,04=258 кг/час.

Для отделения водяного пара и остатков фенола, находим температуру низа по температуре остатка, охлажденного вследствие испарения фенола.

Температура низа К-6 рассчитывается по формуле [16]

где -количество экстракта, кг/ч;

- теплоемкость экстракта, кДж/кг·град;

- температура после редуцирования, °С;

r=671,98 кДж/кг- скрытая теплота испарения фенола [9];

-количество фенола в жидкой фазе, кг/ч.

Теплоемкость экстракта находится по формуле (2.23)

кДж/кг ·град,

Принятую температуру после редуцирования проверяем по сходимости тепловых балансов:

t=320 оС t=317 оС

6 458+200 6 458+76+123

Р=0,21 МПа (2,1 атм.) Р=0,07 МПа (0,7 атм.)

Количество тепла вносимое в колонну [13]

Энтальпия экстракта определяем по формуле Крэга [14]

энтальпию фенола берем из справочника [15], а энтальпию водяного пара находим по диаграмме, тогда по формуле (2.28) тепло прихода

Количество тепла выносимое из колонны [13]

Найдем тепло орошения по формуле (2.8)

Сходимость теплового баланса достаточная, следовательно, температура после редуцирования 317 оС.

Диаметр колонны определяем через секундный объем паров (с учетом, что весь фенол, поступающий в К-6, отпаривается) по формуле (2.17)

Рассчитываем плотность фенола при t=317 °С по формуле (2.3)

ρф = 1,072–0,00041328·(317-20) = 0,949 кг/дм3 =949 кг/м3,

рассчитываем плотность экстракта при t = 317°С по формуле (2.3)

ρЭ = 0,875-0,00062·(317-20) = 0,738 кг/дм3 =738 кг/м3.

Плотность жидкости (2.19)

Плотность паров (2.20)

Допустимая скорость паров и диаметр (2.21) - (2.22)

Принимаем диаметр равный 1м [9].

2.3.3.2 Расчет колонны К-5. Количество азеотропной смеси определим по формуле [14]

Количество фенола уходящего из К-5 в К-4

Таблица 2.7 - Материальный баланс колонны К-5

|

Компоненты |

кг/ч |

Компоненты |

кг/ч |

|

Приход |

|

Расход |

|

|

1.Экстрактный раствор: |

|

1.Азеотропная смесь: |

|

|

экстракт |

6 458 |

вода |

2 023 |

|

фенол |

36 583 |

фенол |

276 |

|

вода |

1 333 |

2.Экстрактный раствор |

|

|

2.Фенол из К-6 |

123 |

экстракт |

6 458 |

|

3.Водяной пар из К-6 |

258 |

фенол |

37 375 |

|

4.Фенол из К-3 |

944 |

|

|

|

5.Водяной пар из К-3 |

431 |

||

|

Итого |

46 132 |

Итого |

46 132 |

Принимаю режим К-5 tв=116 оС, tн=174 оС, Р=0,07 МПа (0,7 атм.).

Рассчитывая тепловой баланс колонны, находим количество фенольной воды подаваемое на орошение [13].

Входит в колонну

Уходит из колонны

Тепло орошения найдем по формуле (2.8)

Рассчитываем допустимая скорость паров по формуле (2.17)

Определяем плотность фенола при t=174 °С по формуле (2.3)

ρф = 1,072–0,00041328·(174-20) = 1,008 кг/дм3 =1 008кг/м3,

плотность экстракта при t = 174 °С по формуле (2.3)

ρЭ = 0,920-0,00062·(174-20) = 0,8255 кг/дм3=826 кг/м3.

Плотность жидкости определяем по формуле (2.19)

плотность паров по формуле (2.20)

Допустимая скорость паров (2.18)

Диаметр колонны К-5 расчитываем по формуле (2.22) он равен

принимаем диаметр колонны 2,6 м [9].

2.3.3.3 Расчет колонны К-4. С низа К-5 уходит: экстракт – 6 458 кг/ч; фенол – 37 375 кг/ч. Это количество экстрактного раствора проходит через

П-2, где нагревается до 260 оС и поступает в К-4. Задаемся режимами П-3: t=320 оС, Р=0,21 МПа (2,1 атм.).Количество фенола из К-4 в К-6 200 кг/ч.

Сверху К-4 уходят пары фенола

Количество фенола, испарившегося после П-2 рассчитаем по формуле (2.26)

Количество неиспарившегося фенола 37 375-5 521=31 874 кг/ч.

Количество ушедшего фенола после П-3 31 874-200=31 654 кг/ч.

Найдем диаметр колонны К-4.

Режим колонны К-4

температура верха…………..231 °С

температура низа…………....317 °С

давление…….…………0,21 МПа (2,1 атм.)

Допустимая скорость паров по формуле (2.17)

Рассчитываем плотность фенола и экстракта при t=231 °С по формуле (2.3)

ρф = 1,072–0,00041328·(231-20) = 0,984 кг/дм3 =984 кг/м3,

плотность экстракта

ρЭ = 0,920-0,00062·(231-20) = 0,789 кг/дм3=798 кг/м3.

Определяем плотность жидкости по формуле (2.19)

плотность паров (2.20)

Допустимая скорость паров (2.8)

Диаметр колонны рассчитываем по формуле (2.22)

принимаем диаметр колонны 3 м [9].

2.3.4 Расчет теплообменника Т-8

Теплообменник Т-8 предназначен для нагрева рафинатного раствора до температуры 130 °С, за счет тепла отданного парами фенола (поступающих из К-4).

Целью теплового расчёта является определение необходимой поверхности нагрева при известных расходах, начальной и конечной температурах теплоносителей и подбор типового теплообменного аппарата. На основании приведённых выше расчётов принимаем следующие температуры потоков:

Твх.х = 60 °С -температура рафинатного раствора на входе в аппарат;

Твых.х= 130 °С -температура рафинатного раствора на выходе из аппарата;

Твх.г = 231 °С -температура паров фенола на входе в аппарат;

Твых.г= 180 °С -температура паров фенола на выходе из аппарата.

Составляем схему теплообмена:

t160 t2130

t4180 t3231

tВ = 171 °C tН = 50 °C

Определяем энтальпии потоков [14]:

= 114,5 кДж/кг - энтальпия рафинатного раствора на входе в аппарат;

= 264 кДж/кг - энтальпия рафинатного раствора на выходе из аппарата;

= 1 046,7 кДж/кг - энтальпия паров фенола на входе в аппарат;

= 617 кДж/кг - энтальпия паров фенола на выходе из аппарата.

Необходимая поверхность теплообмена F, м3, определяется из основного уравнения теплопередачи [17]

где Q- количество тепла, кВт;

К-коэффициент теплоотдачи, кВт/м2·°К, К=200 Вт/(м2·ч·град);

τср -средний температурный напор, °С.

Определим количество тепла отдаваемое горячим потоком холодному по формуле [17]

где G-количество паров фенола из К-4, G=37 194 кг/ч.

Q=37194·(1046,7-617)=15 982 440 кДж/ч = 4 439,8 кВт = 4 439 800 Вт,

Принимаем поверхность теплообмена с 10 % запасом F=248 м2.

2.3.5 Расчет водяного холодильника

Экстрактный раствор в количестве G = 10 401,74 кг/ч поступает в холодильник Т-1 с температурой 47 °С, где охлаждается за счет воды до температуры 35 °С.

Температура входа воды в холодильник 25 °С, температура воды на выходе из холодильника 32 °С.

Находим энтальпии потоков по формуле Крэга [14]:

- энтальпия экстрактного раствора на входе в холодильник;

- энтальпия экстрактного раствора на выходе из холодильника;

- энтальпия воды на входе в холодильник;

- энтальпия воды на выходе из холодильника.

Тепло, отдаваемое при охлаждении циркулята рассчитаем по формуле (2.34)

Коэффициент удержания тепла в холодильнике принимаем равным η=1. Расход воды составит [17]

Выбираем противоточную схему теплообмена. Находим среднюю разность температур

(2.37)

(2.38)

Средний температурный напор определим по формуле

Принимаем общий коэффициент теплопередачи К=60 Вт/(м2·ч·град). Находим поверхность теплообмена по формуле (2.33)

К=60 Вт/(м2·ч·град)=216 кДж/(м2·ч·град),

Принимаем один холодильник погружного типа с характеристиками:

давление…………….…..атмосферное

диаметр……………………..…100 мм

поверхность теплообмена…... 140 м2

Определим запас поверхности теплообмена

запас поверхности теплообмена достаточный.

- Исследовательский раздел

3.1 Обоснование модернизации установки 37-4 с целью увеличения выхода и качества рафината

Установка селективной очистки 37-4 является одним из объектов в комплексе установок по производству нефтяных масел и предназначена для удаления из масляных фракций нежелательных низкоиндексных компонентов путем экстрагирования их избирательным растворителем

Установка введена в эксплуатацию в 1958 году. Проектная мощность по сырью составляет 166,0 тыс. т/год. Разработчик проекта: организация «Гипронефтезавод», генеральный проектировщик предприятия: «Самаранефтехимпроект» [9].

В настоящее время в качестве растворителя на установке применяется фенол.

Установка характеризуется небольшим выходом рафината и низким качеством, так как при использование фенола не достигается полного извлечения нежелательных компонентов. Так же он по своим характеристикам не позволяет проводить процесс экстракции при повышенных температурах. Важным недостатком фенола, является высокая токсичность, что неблагоприятно сказывается на окружающей среде и персонале.

Во всем современном мире сейчас ужесточились требования к охране окружающей среды, это приводит к поиску более экологически-чистых растворителей. За рубежом отмечается тенденция к замене фенола менее токсичным и достаточно эффективным N-МП.

Важным показателем данного растворителя является взаимодействие его с водой. N-МП смешивается с водой в любом соотношении и, благодаря этому, не образует с ней азеотропной смеси. Следовательно, при очистке им практически исключает необходимость водного контура в блоке регенерации растворителя, при этом достигается снижение энергозатрат [18].

N-МП имеет высокую температуру кипения, и казалось бы его труднее отогнать из экстрактного и особенно рафинатного растворов. Однако за счет меньшей теплоемкости N-МП КПД тарелок ректификационной колонны выше, чем при отгоне фенола, что дает возможность отогнать растворитель без серьезного уноса легкого продукта с растворителем и, кроме того, для снижения температур кипения растворителя отпарные колонны работают под вакуумом.

Плотность N-МП несколько меньше плотности фенола, однако, разность плотностей N-метилпирролидона и масляных фракций достаточна для быстрого их разделения. Меньшие вязкость и эмульгируемость смеси масло - N-МП обеспечивают более быстрое расслоение фаз по сравнению с фенольной очисткой (более чем в 2 раза), что дает возможность увеличить производительность установки приблизительно на 25 % [18].

N-МП имеет несколько меньшую растворяющую способность по сравнению с фенолом. От фенола N-МП отличается большей избирательностью по отношению к нежелательным компонентам, и более низкой температурой плавления.

N-МП обладает значительно меньшей токсичностью, существенно повышается экологическая безопасность на установке.

Также преимуществом применения N-МП по сравнению с фенолом заключается в том, что при меньшей кратности растворителя к сырью он обеспечивает наиболее полное извлечение нежелательных компонентов и, соответственно, получение рафината лучшего качества.

При замене фенола на N-МП все основное оборудование и обвязка будут сохранены. Процесс очистки включает те же стадии, что и фенольная очистка: селективная очистка дистиллятного сырья; регенерация растворителя из рафинатных растворов дистиллятного сырья; регенерация растворителя из смеси экстрактных растворов на блоке регенерации N-МП из экстрактного раствора.

Актуальность разрабатываемого проекта в применении наиболее перспективного избирательного растворителя - N-МП в процессе селективной очистки с целью увеличения выхода рафината и улучшения его качества.

Таким образом, предлагаемый вариант модернизации включает следующие мероприятия:

- Установка деаэратора;

- Перевод отпарных колонн рафината (К-3) и экстракта (К-6) на работу под вакуум.

3.2 Описание технологического процесса и технологической схемы установки после модернизации

3.2.1Экстракция масел N-метилпирролидоном. Сырье - масляная фракция из резервуаров товарного парка маслоблока насосом Н-1 (2а) через межтрубное пространство теплообменника Т-12, где подогревается за счет тепла откачиваемого с установки экстракта, подается на верхнюю тарелку деаэратора 7, где происходит удаление растворенного в сырье воздуха. Вниз деаэратора подаётся водяной пар. С верха К-7 пары поступают к вакуумсоздающей системе.

С низа деаэратора К-7 подготовленное сырье перетекает в буферную емкость Е-5, откуда забирается насосом Н-2 и прокачивается через погружные холодильники Х-3(3а) где охлаждается до температуры от 70 до 90 0С и подается через три маточника в среднюю часть колонны К-1.

Сухой N-МП из емкости Е-3 (3а) через маточник подается наверх колонны К-1 насосом Н-8 (8а) через холодильники Т-2 (2а).

Подаваемое в колонну сырье входит в сплошной слой экстрактного раствора и поднимаясь за счет разности плотностей по высоте колонны контактирует со спускающимся отработанным растворителем.

По мере движения вверх в очищенном сырье уменьшается содержание нежелательных компонентов.

В результате обработки масляного сырья метилпирролидоном в колонне К-1 образуются два слоя:

- верхний слой - рафинатный раствор (содержание МП до 15 % масс.);

- нижний слой - экстрактный раствор (содержание МП до 85 % масс.).

Очистка в зоне рафинатного раствора проводится при повышенной температуре (от 8 до 15 0С ниже КТР сырья), что позволяет извлечь из него максимальное количество нежелательных компонентов.

Температура низа колонны должна поддерживаться от 10 до 20 0С ниже температуры верха - для снижения растворяющей способности растворителя и выделения из экстрактного раствора вторичного рафината (рисайкла). Температура середины колонны – за счет температуры вводимого сырья.

Оптимальный температурный режим в колонне подбирается в процессе работы в зависимости от качества сырья, получаемых продуктов, степени обводнения и обмасливания растворителя, подаваемого в колонну.

Для поддержания требуемого температурного градиента по высоте колонны часть экстрактного раствора снизу забирается насосами Н-4(4а) и прокачивается через холодильник погружного типа Х-1 и поступает в эту же колонну ниже уровня 1-ой тарелки.

Рафинатный раствор с верха экстракционной колонны К-1 перетекает в промежуточную емкость Е-1 [18].

3.2.2 Регенерация N-метилпирролидона из рафинатного раствора. Рафинатный раствор из емкости Е-1 насосом Н-6 (6а) подается в теплообменники Т-8 (8а), где нагревается до температуры от 150 до 180 0С и подается в печь П-1 и с температурой 250 0С подается в испарительную колонну К-2.

В колонне К-2 происходит основное испарение растворителя из рафинатного раствора. В колонне поддерживается минимальное давление (0,15 МПа), позволяющее осуществлять переток рафинатного раствора в колонну К-3 и добиваться чистоты выделяемого N-метилпирролидона.

Температурный режим колонны К-2 поддерживается:

- верха около 210 0С - за счет температуры испарившегося N-МП;

- низа около 260 0С - за счет температуры нагрева рафинатного раствора в печи П-1.

Пары растворителя из К-2 поступают в холодильник – конденсатор Х-7а, где они охлаждаются до температуры от 60 до 90 °С, сконденсированный растворитель поступает в емкость сбора N-МП Е-3 (3а).

Раствор рафината с небольшим количеством растворителя (содержание до 7 % масс.) перетекает самотеком в верхнюю часть вакуумной отпарной колонны К-3, в низ которой подается перегретый водяной пар.

Температура верха колонны в районе 170 0С поддерживается за счет тепла паров воды и N-МП. Температура низа колонны 240 0С поддерживается за счет тепла рафинатного раствора, поступающего из К-2, остаточное давление 0,04 МПа.

С низа К-3 рафинат, освобожденный от N-метилпрролидона, забирается насосом Н-10 (10а), прокачивается через теплообменник Т-14, погружной холодильник Х-6, где охлаждается до 100 °С и откачивается в товарный парк. Теплообменник Т-14 предназначен для подогрева топливного газа рафинатом от насоса Н-10 (10а) с целью предотвращения попадания конденсата в печь.

Пары N-МП и воды с верха колонны К-3 направляются к вауумсоздающей системе.

Конденсат с низа вакуумного сепаратора СВ-2 самотеком поступает в отстойник О-2. Газы направляются в эжектор.

Избыточное количество конденсата через регулирующий клапан откачивается на блок регенерации экстрактного раствора 18].

3.2.3 Регенерация N-метилпирролидона из экстрактного раствора. Экстрактный раствор насосом Н-4(4а) с низа колонны К-1 прокачивается через Т-9 (9’,9’’) где нагревается и с температурой 210 0С подается на верх колонны К-5.

Экстрактный раствор стекает вниз по тарелкам и с нижней полуглухой тарелки самотеком поступает в межтрубное пространство рибойлеров Т-9(9’,9’’), где подогревается за счет тепла конденсации паров N-метилпирролидона с верха испарительной колонны К-4. Образовавшиеся пары растворителя и воды из Т-9-ых отводятся в колонну К-5 под полуглухую тарелку колонны. Пары воды и растворителя с верха К-5 отводятся через холодильник Х-10, где охлаждаются до температуры 30-50 °С, и далее в емкость Е-6 (4).

Обезвоженный экстрактный раствор (содержание воды до 2 % масс.) с низа колонны К-5 забирается насосом Н-17 (16а), прокачивается через печь П-2 и, пройдя конвекционную, подовый и потолочный экраны, где нагревается до 250-270 0С, поступает на четвертую верхнюю тарелку К-4.

С целью снижения механического уноса экстракта с парами МП с верха колонны К-4 температура верхнего потока поддерживается от 10 до 20 0С ниже температуры основного потока экстрактного раствора из печи П-2.

С полуглухой тарелки К-4 недоиспарившийся экстрактный раствор (содержание N-МП до 40 % масс.) забирается насосом Н-16 (16а) и прокачивается через печь П-3 под полуглухую тарелку колонны К-4;