ДИПЛОМНАЯ РАБОТА

Проект технического перевооружения ООО «Технология» с разработкой участка восстановления коленчатых валов

Аннотация

Расчетно-пояснительная записка содержит 72 страницы, в том числе 11 рисунков, 15 таблиц, 13 источников, 1 приложение. Графическая часть выполнена на 9 листах формата А1.

В данном дипломном проекте изложены основные положения, произведен технологический расчет участка по восстановлению коленчатых валов. В качестве конструкторской разработки предлагается приспособление, состоящее из корпуса, груза, опоры, хвостовика и втулки. Его использование позволяет проводить работы по наплавке шатунных шеек коленчатого вала.

The summary

The settlement-explanatory note contains 72 pages, including 11 drawing, 15 tables, 13 sources, 2 appendix. The graphic part is executed on 9 sheets of format А1.

In given degree project are stated main positions, is made technological calculation of the area on reconstruction коленчатых gross. As design development is offered adjustment, consisting of body, cargo, full tilts, хвостовика and bushings. His(its) use allows to conduct work on наплавке шатунных a neck of the crankshaft.

Введение

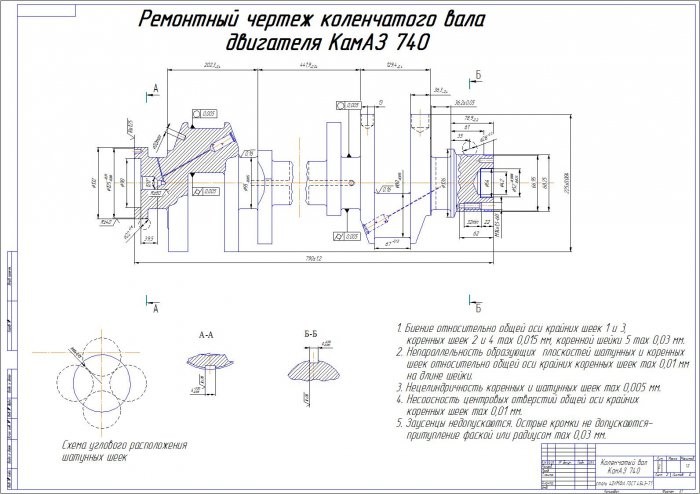

Одной из наиболее сложных в изготовлении и ремонте деталей автомобилей семейства КамАЗ является коленчатый вал двигателя внутреннего сгорания, основной дефект которого износ коренных и шатунных шеек. Процесс изнашивания коренных и шатунных шеек коленчатого вала ДВС является нежелательным, но неизбежным.

Типовой технологический процесс восстановления коленчатых валов ДВС КамАЗ-740 включает следующие операции:

- дефектацию коленчатого вала;

- проверку биения по средней шейке;

- правку коленчатого вала на прессе (при необходимости);

- установку пробок в отверстия масляных каналов вместо заглушек;

- шлифование коренных и шатунных шеек;

- контроль размеров коренных, шатунных шеек и радиуса кривошипа;

- полирование коренных и шатунных шеек.

Таким образом, на сегодняшний день коленчатые валы двигателя КамАЗ-740 успешно ремонтируются в пределах своих ремонтных размеров путем шлифования. Но, стоит размерам вала выйти из ремонтных, как появляются трудности с наращиванием и упрочнением поверхностей. Изношенные валы с коренными и шатунными шейками, перешлифованные на все ремонтные размеры, но пригодные для восстановления путем нанесения покрытий до номинальных размеров, составляют 65-75 %. Такой высокий процент ремонтопригодных валов заставляет задуматься о методе их восстановления.

Рисунок 1- коленчатый вал КамАЗа 740

1 Обоснование темы дипломного проекта

Применение для восстановления изношенных деталей современных методов нанесения покрытий и, в первую очередь, с использованием порошковых твердых сплавов способствует значительному повышению их долговечности. Организация восстановления изношенных деталей является не только важным резервом удовлетворения народного хозяйства запасными частями, но и существенным резервом повышения качества ремонта, а также снижения расходов материальных и трудовых ресурсов.

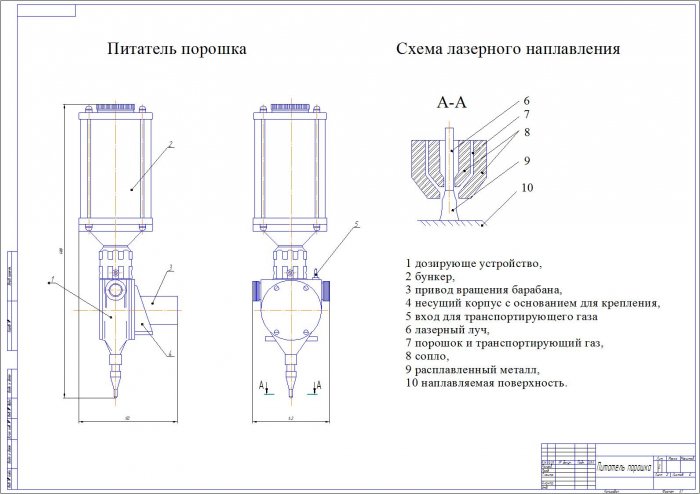

Наплавка — это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением.

- Лазерный луч,

- Порошок и транспортирующий газ,

- Сопло,

- Расплавленный металл,

- Наплавляемая поверхность.

Рисунок 1.1 - Схема лазерной наплавки

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости. Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах - от долей миллиметра до сантиметров. При наплавке должен выполняться ряд технологических требований, первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Лазерная наплавка является одним из наиболее универсальных и гибких технологических приемов воздействия на свойства обрабатываемых поверхностей методом упрочнения вновь изготавливаемых деталей машин и восстановления деталей с большой степенью износа (0,5 мм и более), работающих в условиях интенсивного изнашивания.

Основными достоинствами лазерной наплавки являются: высокая мобильность лазерного луча, который может быть направлен в самые труднодоступные участки изделия. Благодаря возможности регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка наплавка обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла уже на расстоянии 0,3-0,5 мм от поверхности сплавления. Важной особенностью лазерно-порошковой наплавки является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров. Это позволяет существенно сократить расход наплавочных материалов, время наплавки, а также затраты на механическую обработку наплавленных деталей. Возможность регулирования параметров лазерной обработки в широком интервале режимов позволяет разработать обширный ряд методов поверхностной лазерной обработки, причём в каждом методе можно легко регулировать структуру поверхностного слоя, его свойства, такие как твёрдость, износостойкость, шероховатость, а также геометрические размеры обработанных участков.

Возможность обработки на воздухе, лёгкость автоматизации процессов, отсутствие вредных отходов при обработке определяют высокую технологичность лазерного луча. В качестве транспортирующего и защитного газа применяют аргон, азот, гелий, водород и их смеси. В качестве материала при наплавке коленчатых валов, работающих в условиях абразивного изнашивания, используются износостойкие порошковые наплавочные материалы. Для наплавки применяют порошки сталей и сплавов на основе Ni, Co, Fe и Cu. Производят порошки преимущественно методом распыления струи жидкого металла инертным газом, что обеспечивает им отличные сварочно-технологические свойства - хорошую сыпучесть, низкое содержание кислорода (0,02-0,10 %).

Лазерно-порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специ фическими условиями кристаллизации металла сварочной ванны.

Перед непосредственным началом нанесения наплавляемого слоя, на опытных образцах подбираются необходимые режимы для наплавки, подбирается состав порошка, который обеспечит необходимые параметры, проверяется свариваемость нанесенного слоя с основным. Для равномерного нанесения слоя коренные и шатунные шейки вала шлифуются, после чего производится наплавака.

Для наплавки шатунных шеек использцуются центросместители, позволяющие валу вращаться вокруг оси шатунной шейки. При наплавлении шатунных шеек возникает проблема связанная с неравномерностью жесткости шейки, в местах перехода к галтелям жесткость должна быть меньне, чем на основной части шейки. Это важное требование необходимо соблюдать, так как вал работает на изгиб и кручение, в случае несоблюдения данного перехода резко возростает вероятность излома вала в процессе эксплуатации. Но благодаря хорошей мобильности и широкому диапазону тепловой мощности лазерного луча эта проблема решаема. После нанесения наплавленного слоя коренные и шатунные шейки шлифуются и полируются, производятся контрольные замеры размеров.

На территории а лазерной наплакой с использованием иттербиевого волоконного лазера ЛС-2 (на данный момент это самый современный лазер в мире) занимается ООО «Технология». Исследовательская работа производилась на базе данного предприятия.

2 Технологическая часть

2.1 Назначения и условия работы детали

Коленчатый вал является высоконагруженной деталью двигателя. В процессе эксплуатации двигатель машины подвержен различным нагрузкам, в том числе и неблагоприятным, это пуск двигателя в холодных условиях, не качественное смазочное масло, работа в запыленных условиях и т. д.

Вследствие этих факторов трущиеся части коленчатого вала подвергаются повышенному износу, что в свою очередь приводит к появлению на этих поверхностях надиров, сколов, микротрещин, раковин, которые могут привести к поломке коленчатого вала и выходу из строя всего двигателя.

2.2 Составление технологического маршрута обработки коленчатого вала двигателя КамАЗ 740

Таблица 2.1 - Технологическая схема восстановления коленчатого вала двигателя КамАЗ 740.

|

№ Операции |

Наименование и краткое содержание операции, технологические базы. |

Станок |

|

1 |

2 |

3 |

|

005 |

Дефектация |

микрометр МК 50-1, МК 75-1 ГОСТ 6507-78 |

|

010 |

Правка центров |

Фрезерно-центровальный полуавтомат МР-73М |

|

015 |

Шлифование изношенных поверхностей |

Кругло-шлифовальный станок 3А151 |

|

020 |

Правка |

Пресс гидравлический СР 150 |

|

025 |

Наплавка |

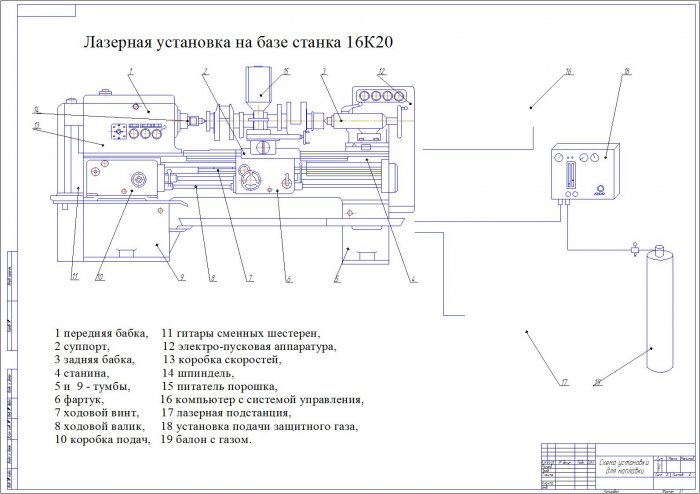

Лазерная установка на базе станка 16К20 |

|

030 |

Сверление маслянных отверстий |

Вертикально-сверлильный станок 2Н125 |

Продолжение таблицы 2.1 - Технологическая схема восстановления коленчатого вала двигателя КамАЗ 740.

|

1 |

2 |

3 |

|

035 |

Черновое шлифование |

Кругло-шлифовальный станок 3А151 |

|

040 |

Чистовое шлифование |

Кругло-шлифовальный станок 3А151 |

|

045 |

Полировальная операция |

Кругло-шлифовальный станок 3А151 |

|

050 |

Обработка и полировка фасок 1,0-1,5мм |

Кругло-шлифовальный станок 3А151 |

|

055 |

Визуальная окончательная проверка соответствия вала техническим условиям |

|

|

060 |

Окончательная проверка магнитным дефектоскопом |

Магнитный дефектоскоп МД 201 |

|

065 |

Контроль геометрических параметров |

Контрольно-испытательный стенд |

2.3 Расчет режимов резания

Наплавочная

Режимы наплавки установлены экспериментальным путем:

P=1,8 кВт;V = 0,25 м/мин; dп= 2,5 мм; Gп=0,35 г/с; L = 15 мм.

Правильная

Правка вала происходит при помощи пресса под действием силы 5000H

Токарная

Поправочный коэффициент kv определяется по формуле:

(2.1)

kmv- коэффициент учитывающий качество обрабатываемого материала, определяется по формуле:

(2.2)

где KT- коэффициент характеризующий группу стали по обрабатываемости;

nv –показатель степени;

knv- коэффициент, отражающий состояние поверхности заготовки;

khm- коэффициент, учитывающий качество материала инструмента.

Скорость резания

(2.3)

где Т-стойкость лимитирующего инструмента (T=45мин);

m, y, Сv – показатели степени;

S –подача.

Расчетная частота вращения шпинделя определяется по формуле:

(2.4)

где d- диаметр обрабатываемой детали

Сила резания.

(2.5)

где кр- поправочный коэффициент, представляет собой произведение ряда коэффициентов ( ), учитывающих фактически условие резания .

Мощность резания N, кВт, рассчитывается по формуле:

(2.6)

1)Обтачивание (черновое):

t=2,7,

S=0,4 мм/мин,

2) Чистовая обработка поверхности

t=0,06,

S=0,08 мм/мин,

Шлифование

S=0,01

Эффективная мощность N, кВт, при шлифовании торцом круга:

(2.7)

где b- ширина шлифования, мм, равная длине шлифуемого участка заготовки.

Vз – скорость вращательного или поступательного движения заготовки

t – глубина шлифования, мм. .

Фрезерная

Подача.

(2.8)

где n - частота вращения фрезы, мин-1.

Z -число зубьев фрезы;

Sz -подача на один зуб, (Табл. Л33-Л38);

SM -минутная подача;

S -подача на один оборот фрезы;

Скорость резания.

(2.9)

где Т- период стойкости (Т=40);

Поправочный коэффициент kv определяется по формуле:

(2.10)

Значение коэффициентов вычисляются по аналогии с расчетом режима точения.

Расчетная частота вращения шпинделя определяется по формуле:

(2.11)

где D-наружный диаметр фрезы, уточняют по данным станка через показатель φ и после определяют действительную скорость резания.

Сила резания.

Главная составляющая силы резания при фрезеровании - окружная сила Рz , Н, определяется по формуле:

(2.12)

где Z- число зубьев фрезы;

nст- частота вращения фрезы, мин-1

Крутящий момент Мкр, Нм, на шпинделе определяется по формуле:

(2.13)

Мощность резания Nе, кВт определяется по формуле:

(2.14)

Полирование

S=0,005

Эффективная мощность N, кВт, при полирование:

(2.15)

где b- ширина шлифования, мм, равная длине полируемого участка заготовки.

Vз – скорость вращательного или поступательного движения заготовки

t – глубина полирования, мм. .

Сверление

Глубина резания: t=0,5D

t=0,5·8=4мм

Подача: S=0,14-0,17 мм/об

Скорость резания:

(2.16)

Поправочный коэффициент kv определяется по формуле:

(2.17)

где kmv-коэффициент учитывающий качество обрабатываемого материала, определяется по формуле(табл. Л1-Л4):

(2.18)

где KT- коэффициент характеризующий группу стали по обрабатываемости

nv –показатель степени (табл. Л2)

knv- коэффициент, отражающий состояние поверхности заготовки (табл. Л6)

ktv- коэффициент, учитывающий качество материала инструмента (табл. Л31)

Частота вращения инструмента или заготовки рассчитывают по формуле:

(2.19)

где D- диаметр сверла, уточняют по данным станка.

Крутящий момент, Н·м:

(2.20)

Осевая сила, Н:

(2.21)

(2.22)

Мощность резания Ne, кВт, определяется по формуле:

(2.23)

где n - частота вращения инструмента или заготовки, мин-1, уточненная по данным станка.

3 Результаты экспериментального исследования

3.1 Виды наплавок

Жесткие требования предъявляемые к коленчатому валу, влияют на выбор вида наплавки применяемой при его восстановлении. Существует множество способов наплавки, рассмотрим некоторые из них.

Вибродуговая наплавка

Особенность этого способа автоматической наплавки состоит в том, что конец электрода совершает колебательные движения в плоскости, перпендикулярной наплавляемой поверхности. Вибрацию электрода создает электромагнитный или механический вибратор. Процесс вибродуговой наплавки состоит из трех последовательно повторяющихся периодов: короткого замыкания, горения и холостого хода.

Период горения дуги сопровождается интенсивным выделением тепла и плавлением электрода; на его торце накапливается расплавленный металл в виде полукапли, которая замыкает электрод на детали. Протекает период короткого замыкания, в процессе которого ток в цепи нарастает, а индуктивность накапливает энергию. В это время электрод меняет свое направление, отрывается от ванночки расплавленного металла, и снова загорается электрическая дуга. Индуктивность цепи отдает энергию, вследствие чего напряжение на электроде увеличивается. Это позволяет эффективно использовать электрическую энергию: при низком напряжении источника (12... 18 В) в период горения дуги потенциал между деталью и электродом достигает 30...36 В.

Цикличность процесса положительно сказывается на качестве наплавляемого металла: благодаря мелкокапельному переносу его структура получается мелкозернистой; в период холостого хода расплавленный металл частично охлаждается, поэтому деталь нагревается незначительно (не более 100°С), вследствие чего она практически не деформируется и не нарушается ее первоначальная термическая обработка.

При наплавке коленчатого вала этим методом возникает большая сложность с проникновением вибродуговой пушки к месту наплавления. Проблематично осуществить неравномерность жесткости шейки, в местах перехода к галтелям жесткость должна быть меньне, чем на основной части шейки. К томуже после наплавки получаем далеко не идеальную поверхность.

Рисунок 3.1- Вибродуговая наплавка

Плазменная наплавка

В качестве источника тепловой энергии при плазменной наплавке используется струя плазмы. Плазма представляет собой частично или полностью ионизированный газ, нагретый до очень высокой температуры и обладающий свойством электропроводности. Плазменную струю получают в специальных устройствах, которые называют плазмотронами или плазменными горелками. Плазмотрон состоит из двух основных частей — катодной и анодной. Катод плазмотрона представляет собой стержень диаметром 6,. .8 мм, изготовленный из лантанированного вольфрама, который через водяную рубашку охлаждается проточной водой. Анодная часть (сопло), изготовленная из меди, также охлаждается водой.

Для того чтобы получить плазменную струю между анодом и катодом, возбуждают электрическую дугу, и в зону ее горения вводят плазмообразующий газ, который, проходя через дуговой промежуток, нагревается до высокой температуры и ионизируется, т. е. распадается на положительно и отрицательно заряженные ионы.

Под действием электромагнитного поля происходит обжатие столба дуги, а благодаря избыточному давлению газа дуга вытягивается в направлении движения струи. Это приводит к резкому увеличению плотности тока и повышению температуры струи. Плазменная струя выходит из канала сопла плазмотрона в виде тонкого шнура с длиной видимой части до 50.. .60 мм.

В качестве плазмообразующего газа применяют аргон, азот, гелий, водород и их смеси.

Присадочный материал при плазменной наплавке вводится в сварочную ванну в виде порошка или проволоки. Порошковая наплавка производится двумя методами: подачей порошка непосредственно в сварочную ванну и путем вдувания его в плазменную струю.

Плазменная наплавка имеет хорошие показатели, обеспечивает равномерность нанесения покрытия, отличную свариваемость и качественный состав наплавляемого слоя.

Рисунок 3.2 – плазменная наплавка

Лазерная наплавка

Может применяться как для восстановления изношенных деталей с одновременным повышением срока их повторной службы, так и для изготовления новых изделий с покрытиями, имеющими повышенные эксплуатационные характеристики. Отличается возможностью устранения остаточных термических деформаций наплавленных изделий, минимизацией припуска под финишную обработку (до 0,3…0,5 мм на сторону), высокой прочностью сцепления с основным металлом. При этом высота наносимых слоев может составлять от 0,3 до 6,0 мм.

Примерами могут служить лазерная наплавка деталей двигателей внутреннего сгорания и элементов ходовой части автомобильного транспорта. За счет локальности термического нагрева позволяет устранить термодеформации деталей, что особенно важно в случае наплавки коленчатых и распределительных валов.

Рисунок 3.3 – Лазерная наплавка

Учитывая приимушества лазерной наплавки перечисленные в пункте 1(Обоснование темы дипломного проекта стр. 8-9) этот метод является наиболее перспективным среди ныне существующих.

4 Конструкторская разработка

4.1 Описание конструкторской разработки

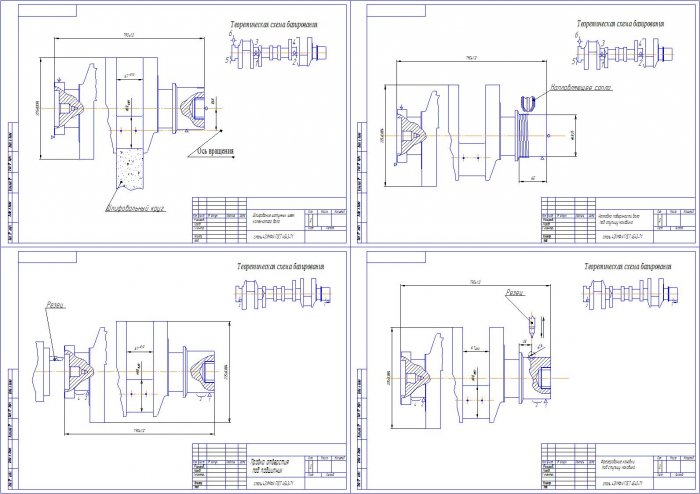

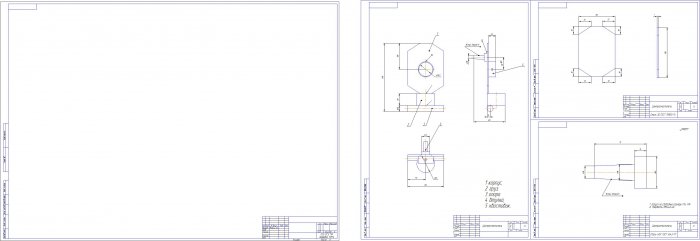

В качестве конструкторской разработки в проекте предлагается разработка центросместителя, применяемого при наплавлении шатунных шеек коленчатого вала, для смещения оси вращения на радиус кривошипа. В конструкции центросместителя применяется стандартный металлопрокат и детали собственного производства.

Рисунок 4.1 – Модель центросместителя (вид спереди)

Рисунок 4.2 – Модель центросместителя (вид сзади)

Центросместитель такого вида прост в изготовлении и не требует больших вложений средств. К недостаткам можно отнести узкую направленность использования, т.е. под разные коленчатые валы нужны разные наборы центросместителей, в зависимости от изменения величины радиуса кривошипа.

- корпус, 2 - груз, 3 - опора, 4 – втулка, 5 – хвостовик.

Рисунок 4.3 – Основные части центросместителя

Приспособление состоит из корпуса, на котором крепятся основные части центросместителя. Груз выполняет роль противовеса, для уравновешивания массы коленчатого вала и приводит систему в равновесие т.к. при наплавке шатунных шеек, ось вращения вала смещается на радиус кривошипа, что приводит к дисбалансу системы. Втулка служит крепежным механизмом, в котором закрепляются концы вала. Хвостовик вставляется в патрон станка, за счет которого и осуществляется вращение вала.

4.2 Проверочный расчет

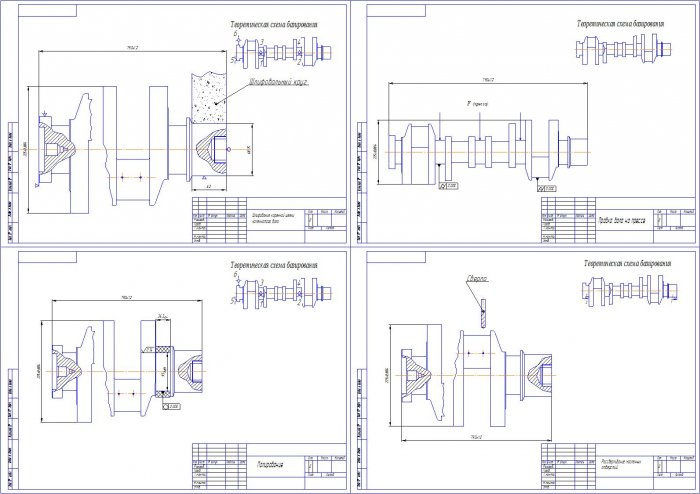

Проверочный расчет проводим методом конечных элементов при помощи программы автоматизированного проектирования Solid Works.

Создаем объемную модель центросместителя.

Указываем ограничения и прикладываем силы в местах действия. Коэффициент запаса прочности конструкции 0,76

Распределение напряжений в модели представлено на рисунке 4.4

Распределение смещения в модели представлено на рисунке 4.5

Результаты расчета показывают, что наиболее нагруженными являются места закрепления коленчатого вала, но запас прочности приспособления выдерживает данную нагрузку.

Рисунок 4.4 - Распределение напряжений в модели

Рисунок 4.5 - Распределение смещения в модели

5 Безопасность труда

5.1 Анализ и обеспечение безопасных условий труда

в механическом цехе

Необходимость описания ожидаемого влияния вредных и опасных факторов на организм человека в условиях производства обусловлена оценкой его работоспособности, возможностью получения профессионального заболевания, травматизма.

При механической обработке детали "Коленчатый вал" на станках возникает ряд опасных физических и вредных производственных факторов.

Движущиеся части производственного оборудования, передвигающиеся изделия и заготовки; стружка обрабатываемых материалов, осколки инструментов, высокая температура поверхности обрабатываемых деталей и инструмента; повышенное напряжение в электроцепи или статического электричества, при котором может произойти замыкание через тело человека - относятся к категории физических опасных факторов.

Физическими вредными производственными факторами, характерными для процесса резания, являются повышенная запыленность воздуха рабочей зоны; высокий уровень шума и вибрации; недостаточная освещенность рабочей зоны; повышенная пульсация светового потока; неблагоприятный микроклимат рабочей зоны.

Большое значение имеет состав воздуха рабочей зоны. Запыленность и загазованность нормируют по ГОСТ 12.1.005-88 «ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

При обработке на станке различных материалов (чугуна, алюминия, пластмасс и т.д.) образуется соответствующая пыль (чугунная, алюминиевая, абразивная и т.д.).

Вследствие того, что на данных станках обрабатываются разные материалы: чугун, алюминий и его сплавы, наблюдается загрязнение воздушной среды цеха алюминиевой пылью, концентрация которой согласно ГОСТ 12.1.005-88 не должна превышать значения 2 мг/м³.

Фактическое значение концентрации пыли на участке составляет 0,8 мг/м³, что соответствует указанной норме.

Пыль оказывает вредное действие на дыхательные пути и легкие. При длительном воздействии возможны серьезные поражения всего организма. Пыль в зависимости от состава оказывает также неблагоприятное воздействие на кожу и глаза. Содержание вредных веществ в воздухе рабочей зоны не должно превышать ПДК, указанных в ГОСТ 12.1.005-88.

Станки в процессе обработки деталей сопровождают свою работу шумом и вибрацией.

В настоящее время наблюдается тенденция увеличения мощности машин и производительности технологического оборудования при одновременном уменьшении их веса и габаритов с целью максимального использования имеющихся производственных площадей, уменьшение веса оборудования, вместе с этим недостаточная жесткость конструкции приводит к значительным вибрациям и, как следствие, к высоким уровням производимого им шума. Гигиенические параметры шума нормируются по ГОСТ 12.1.003-83 и санитарным нормам СН 2.2.4/2.1.8.562 – 96 «Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки». Нормирование вибраций производится по ГОСТ 12.1.012-90 «ССБТ. Вибрационная безопасность. Общие требования», Санитарные нормы СН 2.2.4/2.1.8.556-96 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий».

Фактическая величина вибрации на участке следующая:

амплитуда колебаний вибрации 0,07 мм;

частота вибрации 25 Гц;

скорость колебательных движений 0,25 см/с;

ускорение колебательных движений 12 см/с2.

Таблица 5.1 – Нормативные величины вибрации в производственных помещениях предприятий в соответствии с ГОСТ 12.1.012-90

|

Амплитуда колебаний вибраций, мм |

Частота вибрации, Гц |

Скорость колебательных движений, см/с |

Ускорение колебательных движений, см/с² |

|

0,4-0,6 |

До 3 |

0,76-1,12 |

14-22 |

|

0,15-0,4 |

3-5 |

0,46-0,76 |

14-15 |

|

0,05-0,15 |

5-8 |

0,25-0,46 |

13-15 |

|

0,03-0,05 |

8-15 |

0,23-0,28 |

13-27 |

|

0,009-0,03 |

15-30 |

0,17-0,26 |

27-32 |

|

0,007-0,009 |

30-50 |

0,16-0,22 |

32-70 |

|

0,005-0,007 |

50-75 |

0,22-0,23 |

70-112 |

|

0,003-0,005 |

75-100 |

0,19-0,23 |

112-120 |

|

1,5-2 |

40-55 |

1,5-2,5 |

25-40 |

Воздействие вибраций не только ухудшает самочувствие работающего и снижает производительность труда, но часто приводят к тяжелому профессиональному заболеванию – виброболезни.

Шум, неблагоприятно воздействия на организм человека, вызывает психические и физиологические нарушения, снижает работоспособность и создает предпосылки для общих и профессиональных заболеваний и производственного травматизма. Допустимый верхний уровень шума на рабочем месте 80 дБА (СН 2.2.4/2.1.8.562-96).

Фактическое значение шума на участке механического цеха составляет примерно 78 - 84 дБА.

Освещение рабочего места – важнейший фактор создания нормальных условий труда. Неудовлетворительная освещенность вызывает напряжение в органах зрения, головные боли, может привести к быстрой утомляемости рабочего и снижению работоспособности.

Качество естественного освещения внутри помещений определяет коэффициент естественной освещенности (КЕО), который рассчитывается, как отношение освещенности к заданной точке помещения (Евн, %) к одновременной освещенности наружной точки (Енар,%), находящейся на горизонтальной плоскости, выраженное в процентах:

(5.1)

Нормы естественного освещения для различных зданий и помещений разрабатываются с учетом их назначения. Согласно установленных нормативов коэффициент естественной составляет КЕО=3% (СНиП 23-05-95).

Фактический коэффициент естественной освещенности для помещения на участке равен 2%.

Предусматривается применять искусственное освещение которое также нормируется по СНиП 23-05-95 - комбинированное освещение 400 лк; общее освещение 100 лк; фактические значения комбинированного освещения 390 лк и общего освещения 50 лк.

Важнейшей характеристикой условий освещения является яркостный контраст между рассматриваемыми деталями и фоном. Он определяется процентным отношением разности яркости детали фона к большей яркости и оценивается как малый (до 20%), средний (до 50%) и большой контраст (более 50%).

Естественное освещение в цехе создается световыми проемами, в данном случае окнами, отражающими поверхностями - стенами отраженного света диффузионное освещение помещений создает благоприятное распределение яркости, что оказывает положительное воздействие на зрение.

Показателями, характеризующими микроклимат в производственном помещении, являются: температура воздуха, температура поверхностей, относительная влажность воздуха, скорость движения воздуха, интенсивность теплового облучения. Они нормируются по СанПиН 2.2.4.548-96

При несоблюдении гигиенических норм микроклимата снижается работоспособность человека, возрастает опасность возникновения травм и ряда заболеваний, в том числе и профессиональных.

Температура воздуха оказывает большое влияние на самочувствие человека и производительность труда. Высокая температура в производственных помещениях вызывает быструю утомляемость работающего, перегрев организма и большое потоотделение, что ведет к снижению внимания, вялости и может оказаться причиной несчастного случая. Низкая температура может вызвать местное и общее охлаждение организма и стать причиной ряда профессиональных заболеваний.

Влажность воздуха оказывает значительное влияние на терморегуляцию организма. Повышенная влажность (более 85%) затрудняет терморегуляцию из-за снижения испарения пота, а слишком низкая влажность (менее 20%) вызывает пересыхание слизистых оболочек дыхательных путей.

Скорость движения воздуха на рабочих местах производственных помещений имеет важное значение для создания благоприятных условий труда. Организм человека начинает ощущать воздушные потоки при скорости около 0,15 м/с. Если эти потоки имеют температуру менее 36оС, организм человека ощущает освещающее действие, а при температуре свыше 40оС они действуют угнетающе.

Скорость движения воздуха оказывает также влияние на распределение вредных веществ в помещении.

Таблица 5.2 – Оптимальные параметры микроклимата в соответствии с СанПиН 2.2.4.548-96

|

Период года |

Температура воздуха, оС |

Температура поверхностей, оС |

Относительная влажность воздуха, % |

Скорость движения воздуха, м/с |

|

Холодный |

19-21 |

18-22 |

40-60 |

0,2 |

|

Теплый |

20-22 |

19-23 |

40-60 |

0,2 |

Фактические значения параметров микроклимата на участке механического цеха следующие:

в холодный период года: температура воздуха 19оС; температура поверхностей 18оС; относительная влажность воздуха 40%; скорость движения воздуха 0,3 м/с;

в теплый период года: температура воздуха 20оС; температура поверхностей 22оС; относительная влажность воздуха 60%; скорость движения воздуха 0,3 м/с.

При обеспечении допустимых величин микроклимата на рабочих местах:

перепад температуры воздуха по высоте должен быть не более 3оС;

перепад температуры воздуха по горизонтали, а также в течение смены 5оС.

В цехе, несмотря на наличие стен и покрытий, климат меняется с переменой внешних атмосферных условий.

Значительное количество тепла может проникнуть в помещение цеха от солнечной радиации через застекленные поверхности в окнах и фонарях здания. Тепло поступает в воздух механического цеха от работающего оборудования, от теплоизлучения рабочих и служащих. Учитывая, все эти факторы, температура воздуха в помещении цеха повышается и отрицательно сказывается на самочувствии и работоспособности людей. Зоной комфорта считается температура 19-200 С.

Движение воздуха внутри цеха вызывается неравномерным нагревом воздушных масс и возникновением конвекционных воздушных потоков. В цехе может быть сквозняк, который вызывает неприятное ощущение холода, в тоже время недостаточная подвижность воздуха при высокой температуре создает тягостное ощущение жары.

Физически опасными производственными факторами являются электрический ток, пожароопасность.

Станок подключается к сети напряжением 380 В, что требует строгого соблюдения правил электробезопасности. Электрический ток, проходя через тело человека, оказывает термическое, электролитическое и биологическое воздействие на различные системы организма. Существует два основных вида действия электрического тока на организм человека: электрические травмы (ожоги, металлизация кожи, механические повреждения организма) и электрический удар.

5.2 Мероприятия по улучшению условий труда

Мероприятия по уменьшению воздействия на человека вредного производственного фактора можно разделить на четыре группы.

- меры законодательного характера.

- предотвращения образование вредных и опасных условий труда

- применение средств индивидуальной защиты

- меры биологической профилактики

Средства индивидуальной защиты (СИЗ) обеспечивают безопасность одного работающего. Большую часть этих средств человек носит непосредственно на себе.

В соответствии с ГОСТ 12.4.011-89 все виды СИЗ в зависимости от назначения разделены на следующие классы:

- специальная одежда (костюмы, фартуки, комбинезоны, халаты, куртки, брюки, жилеты, тулупы, нарукавники и т. п.);

- специальная обувь (сапоги, полусапоги, ботинки, полуботинки, туфли, галоши, боты);

-средства защиты органов дыхания (респираторы, противогазы, пневмошлемы, пневмомаски);

- средства защиты рук (рукавицы, перчатки);

- средства защиты головы (шапки, береты и др.);

- средства защиты лица (защитные щитки и маски);

- средства защиты глаз (защитные очки);

- средства защиты органов слуха (противошумные шлемы, наушники, вкладыши);

- изолирующие костюмы (пневмокостюмы, гидроизолирующие костюмы, скафандры);

- защитные дерматологические средства (мази, крема, моющие пасты);

-предохранительные приспособления (предохранительные пояса, диэлектрические коврики, наколенники, налокотники и т. п.).

В соответствии с Правилами обеспечения работников специальной одеждой, специальной обовью и другими средствами индивидуальной защиты работодатель обязан бесплатно по установленным нормам обеспечить средствами индивидуальной защиты работников, занятых на производстве с вредными или опасными условиями труда.

Для нормализации температурно-влажностного режима применяют системы вентиляции, отопления и кондиционирования воздуха. При правильном выборе их типа, производительности и оптимальной конструкции условия труда на рабочих местах поддерживаются в пределах нормы с минимальными затратами средств, труда и энергии.

Механизация и автоматизация производственных процессов, использование более совершенных машин и оборудования позволяет снизить время пребывания людей на рабочих местах с некомфортными параметрами микроклимата, а также ограничить или исключить контакт с вредными производственными факторами.

Чтобы предотвратить избытки теплоты в помещениях, теплоизолируют нагреваемые поверхности оборудования и устанавливают защитные экраны.

Мероприятия, проводимые с целью уменьшения образования и распространения пыли:

- заменяют технологические процессы, связанные с выделением пыли, на экологически чистые; повышение влажности обрабатываемого продукта;

- внедряют автоматическое и дистанционное управление оборудованием; герметизируют источники выделения пыли;

- устанавливают системы вентиляции и кондиционирования производственных помещений, а также увлажняющее пыль оборудование;

- производят изоляцию пылящей аппаратуры от участков других работ.

Мероприятия по уменьшению воздействия на человека шума:

- внедрение автоматического и дистанционного управления оборудованием;

- рациональное планирование помещений; изменение технологии с заменой оборудованием на менее шумное;

- повышение точности изготовления деталей(достигается снижение уровня звука на 5…10дБА) и балансировка вращающихся деталей, замена цепных передач ременными, подшипников качения подшипниками скольжения (приводит к снижение уровня звука на 10…15дБА), цилиндрических колес с прямыми зубьями на цилиндрические косозубые колеса установка демпфирующих элементов в местах соприкосновения и ограждающих конструкций;

- изменение конструкции лопастей вентиляторов, снижение турбулентности и скорости прохождения жидкостями и газами входных и выходных отверстий (например, посредствам установки глушителей шума),преобразование возвратно-поступательного движения во вращательное;

- изменение направления шума, например, ориентированием воздухозаборных и выпускных отверстий систем механической вентиляции и компрессорных установок в сторону от рабочих мест;

- отделка стен звукопоглощающими материалами (войлоком, минеральной ватой, перфорированными картонами и т. п.), в которых звуковая энергия за счет вязкого трения в узких порах преобразуется в тепловую. При этом следует учитывать частотные характеристики шума, так как коэффициент звукопоглощения таких материалов на различных частотах неодинаков. Обеспечивают работающих в горячих цехах подсоленной и охлажденной газированной водой.

Для защиты работающего от воздействия потока звуковой энергии, излучаемой источником шума, применяют отражающие экраны. Для уменьшения шума, излучаемого вибрирующими поверхностями, их покрываем вибропоглощающим материалом, который позволяет уменьшить излучение шума на 4-10 дБ в области средних и высоких частот. Возможно использование индивидуальных средств защиты.

Наивысшего коэффициента естественной освещенности и наибольшей равномерности освещенности в цехе удается достигнуть с помощью окон. Окна предназначены для защиты помещений от теплового действия солнечной радиации и от пыли.

В цехе предусматривают аварийное освещение. Правильная эксплуатация установок естественного и искусственного освещения играет важную роль. Мероприятия по эксплуатации осветительных установок включают в себя: регулярную очистку остекления помещения цеха и светильников от загрязнения; своевременную замену перегоревших ламп и контроль за постоянством напряжения в осветительной сети.

Защита людей от поражения электрическим током в условиях машиностроительного производства достигается следующими основными способами: наличием изоляции, ограждений, расположению на недоступной высоте, блокировками; наличием защитных заземлений и автоматического контроля; устройством в цехе изолирующего пола.

Для оборудования, при работе которого происходит отлетание осколков метала, стружки, обрезков, искр, брызги охлажденной жидкости, предусматривается специальное предохранительное приспособление, обеспечивающее безопасность работающих. Такое приспособление откидное в виде прозрачного экрана для удобного наблюдения за процессом обработки.

5.3 Расчет системы вентиляции

В данном разделе произведен расчет необходимого количества воздуха общеобменной механической приточно-вытяжной вентиляции в механическом цеху для проветривания в соответствии со следующими техническими и санитарно-гигиеническими требованиями:

1) количество приточного воздуха Lпр соответствует количеству вытяжного Lвыт;

2) приточная вентиляция расположена в той части помещения, где количество вредных выделений минимальное, а вытяжная – там, где максимальное;

3) система вентиляции не создает шума (находится в отдельной вентиляционной камере или укрыта шумопоглотительными кожухами);

4) система вентиляции электро-, пожаро- и взрывобезопасна, проста по устройству, надежна и эффективна.

Количество приточного воздуха определено исходя из объема проветриваемого помещения по формуле из :

Lпр=Vпом´m, м3/ ч (5.2)

где m-кратность воздухообмена в помещении, то есть количество смен воздуха в помещении в течении одного часа (m=1¸10, чем меньше помещение, тем большее значение используется). Принято m =2;

Vпом-объем проветриваемого помещения (данные завода);

Lпр=32256´2=64512 м3/ч.

Расчет тепла на погрев воздуха в калориферах произведен для холодного времени года по формуле :

Qв= qв´ Vn´( tд- tн.в.)´h, Вт (5.3)

где qв – удельная вентиляционная характеристика, (Вт/м3×с°)[8];

h-поправочный коэффициент на тепловую характеристику, для промышленных зданий h=1;

tв-расчетная температура воздуха в здании, tв=16°C;

tн в-расчетная температура наружнего воздуха (для холодного времени года средняя температура воздуха tн в=-36°C)

Qв=0,08´ 32256´ (16- (-36))´ 1=134185 Вт=115400 ккал/ч

По найденной теплопроводности осуществлен подбор вентилятора и электродвигателя. При выборе типа и номера вентилятора учтено, что вентилятор должен иметь высокий КПД, относительно небольшую скорость вращения, а также, чтобы частота вращения колеса позволяла осуществить соединение с электродвигателем на одном валу. Выбран осевой вентилятор технические характеристики приведены в таблице 5.3.

Таблица 5.3 - Подбор вентилятора и электродвигателя

|

Вентилятор |

Электродвигатель |

|||

|

серия |

номер |

серия |

мощность, кВт |

кол-во оборотов, |

|

Ц4-70 |

8 |

АО2-52-6 |

7,5 |

970 |

В настоящее время для поддержания требуемых параметров микроклимата широко применяются установки для кондиционирования воздуха (кондиционеры). Кондиционированием воздуха называется создание и автоматическое поддержание в производственных или бытовых помещениях независимо от внешних метеорологических условий постоянных или изменяющихся по определенной программе температуры, влажности, чистоты и скорости движения воздуха, сочетание которых создает комфортные условия труда или требуется для нормального протекания технологического процесса. Эксплуатация установок для кондиционирования воздуха обычно дороже, чем вентиляционных систем. Поэтому на промышленных предприятиях кондиционеры используют либо для создания комфортных условий, например в комнатах отдыха, медпунктах, столовых либо для осуществления технологического процесса, если того требуют условия.

Кондиционеры, в зависимости от способа холодоснабжения, приготовления воздуха и его раздачи, подразделяются на автономные и неавтономные, центральные и местные. Работа всех автоматизирована. Приборы – автоматы (термо- и влагорегуляторы) при изменении заданных параметров воздуха в помещении приводят в действие клапаны, регулирующие смешение наружного и внутреннего воздуха, фильтрацию и нагрев воздуха в калориферах.

В результате проведенных вычислений показано, что вентиляционная система полностью обеспечивает создание и поддержание на нужном уровне метеорологических условий в производственном помещении, обеспечивает комфортную и благоприятную обстановку в рабочей зоне.

5.4 Возможные чрезвычайные ситуации

Пожары на производстве представляют большую опасность для работающих и причиняют значительный материальный ущерб.

В производственных условиях самыми распространенными источниками воспламенения являются:

- искры, образующиеся при коротких замыканиях, и нагревания участков

электросетей и электрооборудования, возникающие при их перегрузках или при

появлении больших переходных сопротивлений; короткое замыкание приводит

к плавлению проводов, воспламенению изоляции, а также сгораемых

предметов, веществ и материалов, находящиеся поблизости. Короткие

замыкания возникают при неправильном подборе и монтаже электросетей и

электрооборудования, износе, старении и повреждении изоляции

электропроводов и оборудования.

- тепло, выделяющееся при трении во время скольжения подшипников,

дисков, ременных передач, а также при выходе газов под высоким давлением и

с большой скоростью через малые отверстия;

- искры, образующиеся при ударах металлических деталей друг о друга;

- искровые разряды статистического электричества.

Возникновение пожара, возможно, предотвратить путем осуществления соответствующих инженерно-технических мероприятий при проектировании и эксплуатации технологического оборудования, энергетических и санитарно-технических установок, а также соблюдением установленных правил и требований пожарной безопасности.

Важнейшими пожарно-профилактическими мероприятиями являются: правильный выбор электрооборудования и способов его монтажа с учетом пожароопасности окружающей среды, систематический контроль исправности защитных аппаратов и устройств на электрооборудовании, постоянный надзор за эксплуатацией электроустановок и электросетей силами электротехнического персонала; предупреждение перегрева подшипников, трущихся деталей и механизмов путем своевременной и качественной смазки, контроля за температурой и т.д.; оборудование эффективной вентиляции, исключающей возможность образования в помещении взрывоопасной смеси, и обеспечение нормальной работы вентиляции; запрещение хранения, транспортирования и содержания на рабочих местах огнеопасных жидкостей и растворов в открытых емкостях (в ведрах, открытых баках и т.п.); изоляция самовозгорающихся веществ от других веществ и материалов, выполнение правил безопасности их хранения и систематическое контролирование состояния этих веществ; предупреждение появления искровых разрядов статического электричества при обработке материалов или использовании жидкостей, склонных к электризации; своевременное удаление огнеопасных производственных отходов в специальные отведенные для этого места; проведение разъяснительной работы среди рабочих и служащих по соблюдению правил пожарной безопасности.

Наиболее эффективными из современных изолирующих огнегасительных веществ являются химическая и воздушно-механическая пена. К первичным средствам тушения загораний и пожаров относят огнетушитель ОУ-12, а также дополнительно песок и внутренние пожарные краны.

В цехах машиностроительных предприятий можно встретить стационарные установки воздушно-пенного огнетушения, стационарные и передвижные углекислотные установки и т.д.

Автоматические огнетушащие установки применяют для защиты пожароопасных помещений. В качестве огнетушащих средств в установках используют воду, водяной пар, химическую и воздушно-механическую пены, углекислоту и другие инертные газы, и огнетушащие составы.

- Расчёт параметров ударной волны при взрыве

Оценим устойчивость цеха к воздействию ударной волны и определим избыточное давление, степени разрушения.

Потенциально взрывоопасным источником является баллон с газом(пропан), масса газа составляет не более 21 кг.

Характеристика элементов объекта – здание участка – одноэтажное кирпичное здание без каркаса.

В очаге взрыва гозовоздушной смеси принято выделить три круговые зоны:

I – зона детонации волны;

II – зона действий продуктов взрыва;

III – зона воздушной ударной волны.

Зона детонационной волны (зона I ), находится в пределах облака взрыва.

Радиус этой зоны (r1, м) определяется по формуле:

(5.4)

где Q – количество сжиженного углеводородного газа, тонн; Q=0,021.

В пределах зоны I действует избыточное давление ∆Р1=1700кПа.

2 Зона действия продуктов взрыва (зона II), охватывающая всю площадь разлёта продуктов газовоздушной смеси в результате её детонации.

Радиус этой зоны (rII, м) определяется по формуле:

(5.5)

Избыточное давление в пределах зоны II ∆РII изменяется от 1350 кПа – 300кПа и может быть определено по формуле:

(5.6)

3 В зоне действия воздушной ударной волны (зона III), формируется фронт ударной волны, распространяющийся по поверхности земли.

Избыточное давление в зоне III (∆РIII, кПа) рассчитывается в зависимости от

( ) относительной величины:

(5.7)

где rIII – радиус зоны III или расстояние от центра взрыва до точки в которой требуется определить избыточное давление воздушной ударной волны , м;

При

(5.8)

Так как баллон с газом находится на территории цеха, учитывая радиус зон действий (I, II, III), делаем заключение, что цех полностью находится в зоне действия взрыва, и получит максимально возможное разрушение. Рядом стоящие здания не пострадают, т.к. взрыв произойдет в помещении.

Предел устойчивости действию воздушной ударной волны имеют: рассматриваемый цех- 60 кПа, рядом стоящие здания – 60 кПа. За предел устойчивости берётся нижняя граница диапазона предел устойчивости предприятия в целом, определяется по минимальному пределу устойчивости входящих в его состав всех элементов завода и составляет 60 кПа.

В целях повышения уровня безопасности цеха необходимо:

- строго соблюдать технику безопасности,

- сократить запасы газа до минимальной необходимой потребности,

- не допускать попадания прямых солнечных лучей на баллон с газом.

6 Охрана окружающей среды

На рубеже XXI в. экологическая ситуация изменилась. Экспериментально подтверждены необратимые изменения значений параметров окружающей среды от ранее существовавших, что все чаще приводит к экологическим кризисам и катастрофам на локальном уровне (фотохимический смог, кислотные осадки, загрязнение водоемов биогенами) и в глобальном масштабе (образование парникового эффекта, разрушение озонового слоя в стратосфере). Это, а также накопление данных, подтверждающих проявление распада генетических программ человека, другие проявления экологического кризиса, привело к тому, что в большинстве стран мира вопросы обеспечения экологического благополучия выходят за рамки принятия конкретных инженерно-технических программ и решений и все более приобретают социально-экономическое звучание, формируют новые стереотипы поведения, нормы морали.

На сегодняшний день активными темпами в России развивается автомобильный рынок, а также сферы, обслуживающие данную отрасль. Одним из наиболее динамично развивающихся направлений, являются службы автомобильного сервиса, станции технического обслуживания, автомойки. Автомобильный транспорт является причиной загрязнения воздушной среды городов, увеличения в них уровня шума, так как основное количество автомобилей сосредоточено в городах. Автотранспортные предприятия и станции технического обслуживания также являются источниками загрязнения окружающей среды вредными веществами, выбрасываемыми со сточными водами, с отработавшими газами, создают шумовое загрязнение и т.д.

Мероприятия, позволяющие снизить воздействие транспорта на окружающую среду:

- совершенствование нормативно-правовой базы для обеспечения экологической безопасности (устойчивого развития) промышленности и транспорта;

- создание экологически безопасных конструкций объектов транспорта, эксплуатационных, конструкционных, строительных материалов, технологий их производства;

- разработка ресурсосберегающих технологий защиты окружающей среды от транспортных загрязнений;

- разработка алгоритмов и технических средств мониторинга окружающей среды на транспортных объектах и прилегающих к ним территориях, методов управления транспортными потоками для увеличения пропускной способности дорожной и улично-дорожной сети в крупных городах;

- совершенствование системы управления природоохранной деятельностью на транспорте.

Экологические ограничения должны учитываться на всех этапах жизненного цикла объектов транспорта (обоснование инвестиций, проектирование, изготовление, строительство, реконструкция, ремонт, содержание, демонтаж), создания дорожно-транспортной техники, а также при оценке перспектив развития транспортной системы. Эти ограничения особо значимы на природоохранных, урбанизированных территориях. Круг проблем и пути их решения лежат в области рационального потребления природных ресурсов, защиты атмосферы, водоемов и водотоков, почвы, селитебных зон и местообитаний животных от негативного воздействия автотранспортного комплекса, создания замкнутых промышленно-утилизационных технологий транспортной деятельности.

Жидкие отходы производственной и транспортной деятельности образуются в результате выполнения технологических процессов мойки, очистки деталей, электрохимической обработки материалов, малярных работ и т. д. Они являются основными загрязнителями сточных вод. Транспортными предприятиями в среднем на единицу подвижного состава приходится по 100 кг сбросов в поверхностные водоемы в год, в том числе сухой остаток — 76, хлориды — 17, сульфаты — 4, взвеси — 1, остальное — 2. Образуется большое количество ила и грязи, содержащих много вредных примесей, в том числе тяжелые металлы. Происходит интенсивное загрязнение водных ресурсов (сточных вод) взвешенными веществами и нефтепродуктами со слабой эмульгированностью в результате очистки и обезжиривания поверхностей деталей и узлов транспортных средств с помощью щелочных и кислотных растворов, синтетических моющих средств, скипидара, жиров, формальдегида. Наибольшее количество загрязнений водных ресурсов связано с мойкой транспортных средств, входящих в регламент ежедневного технического обслуживания, а также агрегатов и деталей при осуществлении ремонта. Отработанные растворы моющих средств содержат нефтепродуктов и взвесей до 5 г/л, поверхностно-активных веществ (ПАВ) — до 0,1 г/л и щелочных электролитов до 20 г/л, т.е. концентрация вредных примесей в этих растворах в 40—90 тыс. раз превышает санитарные нормы. Загрязненные сточные воды нельзя сбрасывать в канализационную сеть без очистки. Кроме того в целях экономии воды можно предусмотреть оборотное (многократное) использование воды. В этом случае сточные воды тоже предварительно должны очищаться.

Выбор оптимальных технологических схем очистки воды - достаточно сложная задача, что обусловлено преимущественным многообразием находящихся в воде примесей и высоким требованиями, предъявленными к качеству очистки воды. При выборе способа очистки примесей учитывают не только их состав в сточных водах, но и требования, которым должны удовлетворять очищенные воды: при сбросе в водоем - ПДС (предельно допустимые сбросы) и ПДК (предельно допустимые концентрации веществ). При использовании очищенных сточных вод в производстве - те требования, которые необходимы для осуществления конкретных технологических процессов. Для приготовления из сточных вод технической воды или обеспечения условий сброса очищенных сточных вод в канализационную сеть большое значение имеет технико-экономическая оценка способов подготовки воды. Экономическое преимущество имеют, как правило, замкнутые системы водоиспользования. Применяемые схемы очистки должны обеспечивать максимальное использование очищенных вод в основных технологических процессах и минимальный их сброс в канализационную сеть

Ниже, на рисунке 6.1, показана схема очистки сточных вод с флотационно-фильтрующей установкой. При данной очистке возможно оборотное использование воды.

1-шлифовальный станок; 2-слив загрязненной воды; 3-моечный лоток (песколовка); 4-первичный отстойник; 5-биокоагулятор; 6-карман для сбора нефтепродуктов; 7-вторичный отстойник; 8-флотационно-фильтрующая установка; 9-емкость очищенной воды; 10-подкачивающий насос.

Рисунок 6.1 - Схема очистки сточных вод.

Принцип работы данной системы заключается в следующем: загрязненная вода стекает в сборный лоток, где происходит первичное осаждение крупных частиц грязи. Лоток соединен с нефтеотделителем, разграниченным на четыре секции. В первой происходит успокоение воды и осаждение мелких взвесей, во второй — отделение нефтепродуктов (пленок, пены), которые в успокоенной воде оказываются на поверхности. Нефтепродукты направляются в третью секцию, где постепенно накапливаются, а вода с глубины в один метр (глубина нужна, чтобы не прихватить нефтепродукты) поступает в последнюю, четвертую секцию нефтеотделителя. Эта вода называется «условно осветленной». Из четвертой емкости вода прокачивается через три очистительные колонны. Первые две засыпаны сорбирующими материалами, которые впитывают соли металлов и оставшиеся мелкие взвеси. Третья колонна содержит фильтры тонкой очистки, ловящие частицы размером 10 мкм. Потом вода попадает в «бак чистой воды», откуда через насос с гидроаккумулятором направляется к потребителям — моечным аппаратам высокого давления. Таким образом, вода ходит по кругу, полностью оправдывая название «очистные сооружения замкнутого цикла».

Сорбенты необходимо периодически промывать, а фильтры менять и утилизировать. Чтобы избежать этих хлопот, можно вместо очистительных колонн использовать флотационно-фильтрующую установку (ФФУ).

Устройство ее несложно. В нижней части установки находится сатуратор (от английского saturation — насыщение). Это металлическая емкость, где очищаемая вода смешивается с воздухом, после чего попадает во флотационную емкость. Там смесь благодаря насыщению сжатым воздухом «вскипает», загрязнения прилипают к пузырькам и выносятся на поверхность, образуя грязную пленку. Эта пленка подхватывается механическим скребком и сбрасывается в шламоудалитель. А вода, как уже говорилось, поступает в бак, а оттуда — на мойку. Кроме флотационной очистки, в установке предусмотрен засыпной фильтр — после него вода может сбрасываться даже в ливневую канализацию.

После очистки сточные воды могут содержать: не более 10 мг/л взвешенных веществ, 2-3 мг/л нефтепродуктов. Производительность очистных сооружений 5 л/с.

Для проектирования очистных сооружений надо знать количество и качество сточных вода и необходимую эффективность очистки. Если вода после очистки будет снова использоваться в промышленных целях, то необходимую степень очистки определяют по следующим формулам:

, (6.1)

где, ССТ – концентрация загрязнителя в сточных водах, мг/л;

СПДК – предельно допустимая концентрация загрязнителя, мг/л.

Для расчетов примем: концентрация взвешенных частиц в сточных водах -2200 мг/л; концентрация нефтепродуктов в сточных водах - 250 мг/л; предельно допустимая концентрация взвешенных частиц – 10 мг/л; предельно допустимая концентрация нефтепродуктов - 3 мг/л.

Для очистки сточных вод, а также в оборотных системах водоснабжения на предприятиях применяют методы флотации, гиперфильтрации, эвапорации, выпаривания, испарения и кристаллизации, нейтрализации, электрохимической очистки и др.

Флотация — заключается в обволакивании частиц маслопродуктов пузырьками воздуха, подаваемого в сточную воду, и предназначена для интенсификации процесса их всплывания. В основе процесса — молекулярное слипание частиц масла и пузырьков тонкодиспергированного в воде воздуха. Образование агрегатов «частица-пузырьки воздуха» зависит от их столкновения друг с другом и т. д. В зависимости от способа образования пузырьков воздуха различают следующие виды флотации: напорную, пневматическую, химическую, вибрационную, биологическую, электрофлотацию. Последняя широко применяется в промышленности, так как электрохимические процессы обеспечивают дополнительное обеззараживание сточных вод. Образование газовой фазы при электролизе сточных вод сопровождается выделением Н2, О2, N2, Сl2. Объем и площадь сечения флотационной камеры, объемную плотность тока рассчитывают исходя из расходов газа и сточной воды, степени газонаполнения сточной воды, площади поверхности пенообразования.

Перегонка жидкостей — процесс, в котором разделяемая жидкая смесь нагревается до кипения, а образующийся пар отбирается и конденсируется. В результате получают жидкость-конденсат, состав которой отличается от состава начальной смеси. Повторяя много раз процессы испарения и конденсации, можно разделить исходную смесь на чистые составные части (компоненты). Процесс перегонки основан на том, что составляющие смесь жидкости обладают различным давлением (упругостью) пара при одной и той же температуре. Поэтому состав пара, а следовательно, и состав жидкости, получающейся при конденсации пара, будут отличаться от состава начальной смеси: легколетучего (или низкокипящего) компонента в паре будет содержаться больше, чем в перегоняемой жидкости. В неиспарившейся жидкости концентрация труднолетучего (или высококипящего) компонента при этом должна увеличиться. В простейшем случае перегонка не отличается от выпарки. Но выпарке подвергаются растворы, состоящие из летучего растворителя и практически нелетучего растворенного вещества, а при перегонке в пар переходят как растворитель, так и растворенное вещество.

Перегонка — важный технологический процесс разделения и очистки жидкостей и сжиженных газов в химической, нефтехимической и других отраслях промышленности; разделяется на простую перегонку (или дистилляцию) и ректификацию.

Простая перегонка — процесс однократного частичного испарения исходной жидкой смеси и конденсации образующихся при этом паров. Ее применяют для разделения смесей, представляющих собой легколетучее вещество с некоторым содержанием труднолетучих веществ (предварительное разделение, очистка веществ от примесей, смол, загрязнений). При этом сконденсированные пары называют дистиллятом, а оставшуюся неиспаренной жидкость — остатком.

Ректификация — разделение смесей жидкостей, целиком или частично растворенных друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью — флегмой, полученной при частичной конденсации паров.

Для оценки уровня загрязнения водной среды используются традиционные приборы физико-химического анализа, а также хроматографы. Контролируется мутность, цвет, запах, жесткость, удельная электрическая проводимость, коэффициент светопропускания, редокс-потенциал, активность водородных ионов (рН), уровень насыщения кислородом, активность и концентрация ионов различных веществ, поступающих в воду в виде загрязнений, и другие параметры (температура, давление, скорость потока). Химический анализ воды осуществляется с помощью лабораторных комплектов анализа воды. В эти комплекты входят химические растворы, фарфоровая и стеклянная посуда, вспомогательное оборудование, необходимое для сбора и обработки проб, выполнения химического анализа. Физико-химические свойства воды определяются с использованием фотоколориметров, атомно-абсорбционных, инфракрасных, калориметрических спектрометров, ионометров, комплексных анализаторов качества воды.

7 Экономическая часть

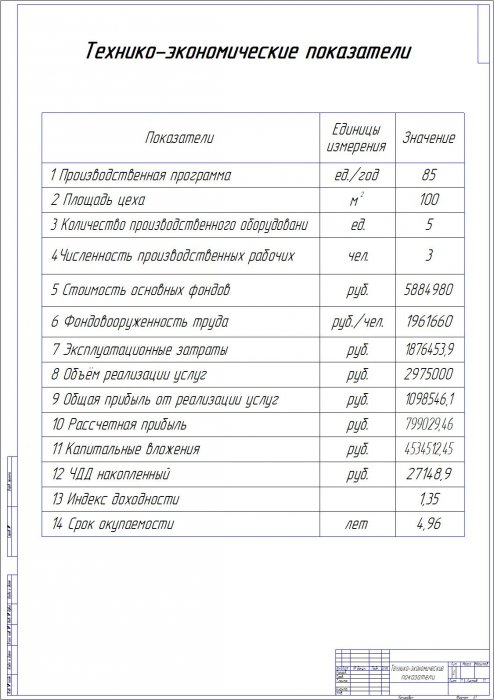

7.1 Расчет инвестиций в участок восстановления коленчатых валов двигателя КамАЗ 740.

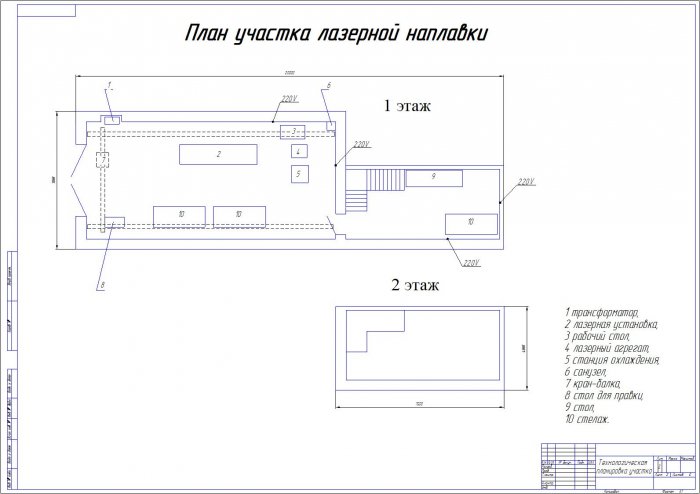

7.1.1 Расчет инвестиций в здания

Стоимость строительства нового здания восстановления коленчатых валов двигателя КамАЗ 740 , определяется по формуле:

, (7.1)

где – объем здания, м3;

- стоимость 1м3, принимаем = 2100 р.

Объем здания , м3 определяется по формуле:

(7.2)

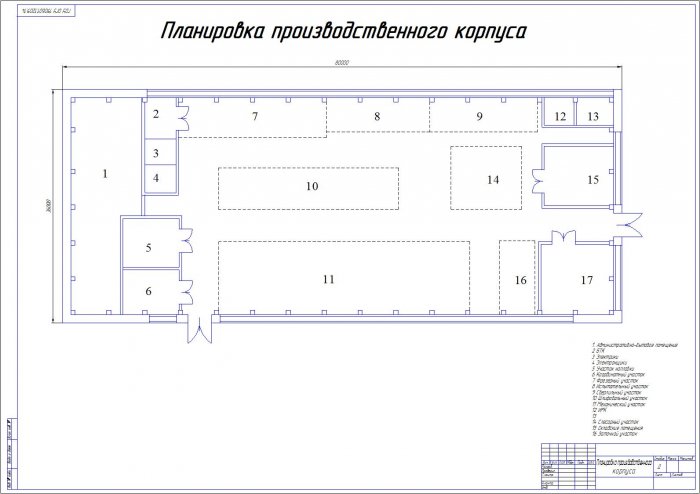

где – площадь помещения, м2, = 100 м2;

– высота здания, м, принимаем = 5 м

7.1.2 Расчет инвестиций в сооружения

На планируемом участке строительство сооружений не предусматривается.

7.1.3 Расчет инвестиций в активные основные фонды

Балансовая стоимость оборудования р. определяется по формуле:

где: – цена i – го оборудования;

– коэффициент транспортных расходов; для технологического оборудования принимаем = 0,06÷0,1, для подъемно – транспортного = 0,05;

– коэффициент учитывающий затраты на монтаж; для технологического оборудования = 0,05÷0,1; для подъемно – транспортного = 0,2÷0,25;

– коэффициент учитывающий затраты на устройство фундамента, принимаем = 0,05÷0,1;

– количество единиц одноименного оборудования

Результаты расчетов стоимости активных основных фондов представлены в таблице 7.1.

Таблица 7.1 – Расчет инвестиций в оборудование, инструмент, приспособления и инвентарь со сроком службы свыше 1 года до и после введения технологии ремонта коленчатого вала.

|

Наименование оборудования |

Марка |

Количество, ед. |

Стои- мость единицы, р. |

Общая балансовая стоимость, р. |

Установленная мощность, кВт. |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

до |

после |

До |

после |

до |

после |

до |

после |

||

|

Токарно-винторезный станок |

16К20 |

1 |

1 |

80000 |

80000 |

99200 |

99200 |

6,5 |

6,5 |

|

Иттербиевый волоконный лазер |

ЛС-2 |

0 |

1 |

- |

3600000 |

- |

4464000 |

- |

2 |

|

Компьютер |

Acer Aspire 5735Z-322G25MI |

0 |

1 |

- |

22000 |

- |

27280 |

- |

0,09 |

|

Питатель порошка |

PM-PF-10 |

0 |

1 |

- |

23000 |

- |

28520 |

- |

- |

|

Кран-балка |

ВОМЗ |

1 |

1 |

89500 |

89500 |

110980 |

110980 |

4,8 |

4,8 |

|

Итого |

|

2 |

5 |

169500 |

3814500 |

210180 |

4729980 |

11,3 |

13,39 |

Данных об инвестициях в амортизируемые основные фонды представлена в таблице 7.2.

Таблица 7.2 –Данные об инвестициях в основные фонды

|

Наименование групп основных фондов |

Балансовая стоимость, руб. |

||

|

до |

после |

||

|

1 Здания 2 Сооружения 3 Оборудование всего

|

1155000 - 210180 |

- 4729980 |

|

|

Всего |

1365180 |

5884980 |

|

Затраты на проектирование участка (разработку бизнес-плана) принимаем равными 5% от стоимости основных фондов:

Инвестиции в «малоценное» оборудование (до 10 тыс. руб.) и быстроизнашивающиеся предметы (инструмент, приспособления, инвентарь со сроком службы до 1 года) определяем по аналогичной формуле. Результаты расчетов представлены в таблице 7.3.

Таблица 7.3 – Расчет инвестиций в «малоценное» оборудование и быстроизнашивающиеся предметы

|

Наименование «малоценного» оборудования и быстроизнашива-ющихся предметов |

Кол- -во, ед. |

Стои- мость единицы, руб. |

Общая балансовая стоимость, руб. |

Электрическая мощность, кВт. |

||||

|

1 |

3 |

4 |

5 |

6 |

||||

|

до |

после |

до |

после |

до |

после |

до |

после |

|

|

Штангенциркуль |

1 |

1 |

5500 |

5500 |

6380 |

6380 |

- |

- |

|

Микрометр |

1 |

1 |

9400 |

9400 |

10904 |

10904 |

- |

- |

|

Мерительная скоба |

1 |

1 |

7800 |

7800 |

9048 |

9048 |

- |

- |

|

Линейка |

1 |

1 |

250 |

250 |

310 |

310 |

- |

- |

|

Итого |

4 |

4 |

22950 |

22950 |

26642 |

26642 |

- |

- |

Кобщ=∆Косн+∆КМБИ+Зпроект (7.4)

Кобщ=(5884980-1365180)+0+14712,45=4534512,45 руб

7.2 Расчет полной себестоимости услуг участка восстановления коленчатых валов двигателя КамАЗ 740.

7.2.1 Материалы и запасные части для ремонта

Таблица 7.4 – материалы для ремонта

|

Вид материала |

Норма на 1 ед. |

Цена руб/кг |

|

Порошок для наплавки 20Х10Н2 |

250 гр |

1000 |

7.2.2 Вода для технологических целей

На проектируемом участке вода не используется.

7.2.3 Расчет затрат на пар для технологических целей

На проектируемом участке технологический горячий пар не используется.

7.3 Труд и заработная плата

7.3.1 Расчет численности персонала по категориям

7.3.1.1 Численность рабочих участка

Годовой фонд рабочего времени, определяемый из 6-дневной рабочей недели и 7-часового рабочего дня рассчитывается по формуле:

(7.5)

где Дк – календарное число дней в году, Дк = 365;

Дв – количество выходных дней в году, Дв = 104;

Дп – количество праздничных дней в году, Дп = 11;

До – количество дней отпуска, До = 24;

Ддо – количество дополнительного отпуска за вредные и тяжелые условия труда;

Дб – неявка по болезни, Дб = 7;

Дго – количество дней выполнения государственных и общественных

обязанностей, Дго = 3;

Двп – количество дней дополнительного отпуска за выслугу лет, Двп = 3;

Дп.в – количество предвыходных дней, Дп.в = 52;

Дпп – количество предпраздничных дней, Дпп = 11;

tр.д – продолжительность рабочего дня, tр.д = 7 час;

tс – время сокращения рабочего дня перед выходными и праздничными

Численность рабочих участка по технологическим расчетам составляет

3 чел. 4-го разряда.

7.3.1.2 Численность подсобно-вспомогательных рабочих

Численность подсобно-вспомогательных рабочих определяется укрупнено в размере 20-25% от численности основных рабочих по формуле:

(7.6)

где - процент подсобно-вспомогательных рабочих

Исходя из технологического расчета, на данном участке не будет подсобно-вспомогательных рабочих.

7.3.1.3 Численность руководителей, специалистов и служащих

(7.7)

где - процент норматив численности руководителей, специалистов служащих, = 10—12 %

Следовательно, на данном участке не будет руководителей, специалистов и служащих.

7.3.2 Расчет фонда заработной платы по категориям работающих

7.3.2.1 Расчет фонда заработной платы основных рабочих участка

При повременно-премиальной системе оплаты труда ремонтных рабочих участков восстановления тарифный фонд заработной платы определяется по формуле:

(7.8)

где - среднечасовая тарифная ставка:

Расчет доплат и выплат стимулирующего и компенсационного характера.

Доплаты за профессиональное мастерство определяются по формуле:

(7.9)

где Пмi – процент доплат за профессиональное мастерство, Пм4 = 16%;

Счасi – часовая тарифная ставка i-го разряда;

Nремi – количество рабочих i-го разряда;

n – число разрядов, n = 2 ед

Сумма премий определяется по формуле:

(7.10)

где Ппр – размер премий, Ппр = 30%

Основной фонд заработной платы определяется по формуле:

(7.11)

где - сумма доплат и выплат, стимулирующего и компенсационного характера,

Процент дополнительной заработной платы определяется по формуле:

(7.12)

Дополнительный фонд заработной платы определяется по формуле:

(7.13)

Фонд заработной платы рабочих участка определяется по формуле:

(7.14)

где Кр – районный коэффициент к заработной плате, Кр = 1,15

7.3.2.2 Расчет среднемесячной заработной платы по категориям

работающих

Среднемесячная заработная плата i-ой категории работающих определяется по формуле:

(7.15)

где ФЗПобщi – общий фонд заработной платы i-ой категории работающих,

Ni – численность i-ой категории работающих

Среднемесячная заработная плата основных рабочих :

Результаты расчетов численности работающих, фонда заработной платы и среднемесячной заработной палаты сводятся в таблицу 7.5.

Таблица 7.5 – численность работающих и фонд заработной платы

|

Наименование категорий работающих |

Специальность, должность |

Разряд |

Количество, чел. |

Общий фонд заработной платы, руб. |

Среднемесячная заработная плата, руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Основные рабочие |

Инженер- технолог |

4 |

3 |

587414,28 |

16317,06 |

|

Подсобно-вспомогательные рабочие |

- |

- |

- |

- |

- |

|

Руководители, специалисты, служащие |

- |

- |

- |

- |

- |

|

Всего |

|

|

3 |

587414,28 |

16317,06 |

7.3.2.3 Отчисления на социальные нужды

Отчисления на социальные нужды определяются по формуле:

(7.16)

где - процент отчислений на социальные нужды

Процент отчисления на социальные нужды определяется по формуле:

(7.17)

где ПЕСН – норматив единого социального налога, ПЕСН = 26,0%;

Пстр – норматив страховых взносов по обязательному страхованию от несчастных случаев и профзаболеваний, Пстр = 0,4% для автосервисных предприятий (03 класс профессионального риска)

7.3.3 Расходы на содержание и эксплуатацию оборудования

Затраты на вспомогательные материалы определяется по формуле:

(7.18)

где Нвспi – норматив затрат на вспомогательные материалы на единицу i-го вида оборудования, принимается в размере 850-1100 руб. в год на единицу сложного оборудования и 200-250 руб. в год на единицу несложного оборудования;

ni – количество единиц i-го вида оборудования, ед.

Затраты на силовую электроэнергию определяется по формуле:

(7.19)

где - общая установленная мощность токоприемников,

Фгод.об – годовой фонд времени работы оборудования, Фгод.об = 2020 час;

Кзагр – коэффициент загрузки оборудования по времени, Кзагр = 0,7;

Ксп – коэффициент спроса, учитывающий не одновременность работы потребителей, Ксп = 0,2;

Цед – тариф 1 кВТ∙ч электроэнергии 2,07 руб.;

Кпот – коэффициент учитывающий потери электроэнергии, Кпот = 0,9

Общие затраты на силовую энергию определяются по формуле:

(7.20)

Общие расходы на содержание оборудования и рабочих смет определяется по формуле:

(7.21)

7.3.3.1 Затраты на амортизацию оборудования, а также инструмента, приспособлений и инвентаря со сроком службы свыше 1 года

Затраты на амортизацию оборудования определяем по формуле:

где – полная балансовая первоначальная или восстановительная стоимость оборудования;

– норма амортизации на полное восстановление оборудования (реновацию).

Расчеты затрат на амортизацию сведем в таблицу 7.6.

Таблица 7.6 – Амортизация оборудования, инструмента, приспособлений и инвентаря

|

Наименование обору-дования, инструмента и инвентаря |

Марка модели |

Балансовая стоимость, р. |

Годовая норма амортизации, % |

Годовая амортизация, р. |

||

|

1 |

2 |

3 |

4 |

5 |

||

|

до |

после |

до |

после |

|||

|

Токарно-винторезный станок |

16К20 |

99200 |

99200 |

12 |

11904 |

11904 |

|

Иттербиевый волоконный лазер |

ЛС-2 |

- |

4464000 |

10 |

- |

446400 |

|

Компьютер |

Acer Aspire 5735Z-322G25MI |

- |

27280 |

15 |

- |

4092 |

|

Питатель порошка |

PM-PF-10 |

- |

28520 |

14 |

- |

3992,8 |

|

Кран-балка |

ВОМЗ |

110980 |

110980 |

12 |

13317,6 |

13317,6 |

|

Итого |

|

210180 |

4729980 |

|

25221,6 |

479706,4 |

7.3.3.2 Затраты на ремонт оборудования, восстановление инструмента, приспособлений и инвентаря со сроком службы свыше 1 года

Эти затраты определяются с учетом годовых нормативов затрат на ремонт. Расчеты сведем в таблицу 7.7.

Таблица 7.7 – Затраты на ремонт оборудования, восстановление инструмента, приспособлений и инвентаря

|

Наименование обору-дования, инструмента и инвентаря |

Марка модели |

Балансовая стоимость, руб. |

Годовая норма затрат на ремонт, % |

Годовая амортизация, руб. |

||

|

1 |

2 |

3 |

4 |

5 |

||

|

до |

после |

до |

после |

|||

|

Токарно-винторезный станок |

16К20 |

99200 |

99200 |

5 |

4960 |

4960 |

|

Иттербиевый волоконный лазер |

ЛС-2 |

- |

4464000 |

5 |

- |

223200 |

|

Компьютер |

Acer Aspire 5735Z-322G25MI |

- |

27280 |

5 |

- |

1364 |

|

Питатель порошка |

PM-PF-10 |

- |

28520 |

5 |

- |

1426 |

|

Кран-балка |

ВОМЗ |

110980 |

110980 |

5 |

5549 |

5549 |

|

Итого |

|

210180 |

4729980 |

|

10509 |

236499 |

7.3.3.3 Износ «малоценного» оборудования, быстроизнашивающихся инструментов, приспособлений и производственного инвентаря

Принимаем равными 50% их балансовый стоимости:

(7.23)

7.3.3.4 Прочие расходы на содержание и эксплуатацию оборудования

Принимаем равными 3 % от суммы предыдущих статей расходов на содержание и эксплуатацию оборудования:

Результаты расчетов сведем в таблицу 7.8.

Таблица 7.8 – Расходы по содержанию и эксплуатации оборудования

|

Наименование затрат |

Величина затрат, руб. |

|

1 |

2 |

|

1 Фонд заработной платы вспомогательных рабочих 2 Отчисления на социальные нужды от заработной платы вспомогательных рабочих 3 Отчисление на страхование от несчастных случаев на производстве от заработной платы вспомогательных рабочих 4 Затраты на вспомогательные материалы 5 Затраты на амортизацию оборудования 6 Затраты на ремонт оборудования 7 Износ «малоценного» оборудования, быстроизнашивающегося инструмента, приспособлений и производственного инвентаря 8 Прочие расходы |

-

-

-

12509,39 479706,4 236499

28673,3 |

|

Всего |

770709,09 |

7.4 Цеховые расходы

7.4.1 Амортизация зданий и сооружений

Амортизация зданий и сооружений определяется по формуле , учитывая что норма реновации = 2 %:

7.4.1.2 Затраты на содержание зданий и сооружений

Затраты на содержание зданий и сооружений принимаем в размере 1,2 % в год от их балансовой стоимости:

7.4.1.3 Затраты на ремонт зданий и сооружений

Затраты на ремонт зданий и сооружений принимаем в размере 3 % в год от их балансовой стоимости:

7.4.1.4 Затраты на испытания, опыты и исследования, рационализацию и изобретательство

Принимаем в размере 800 руб. на одного работающего в год:

7.4.1.5 Затраты на охрану труда и технику безопасности

Принимаем в размере 1000 руб. на одного работающего в год:

7.4.1.6 Затраты на специальную одежду

Принимаем в размере 750 руб. на одного работающего в год:

7.4.1.7 Прочие общецеховые расходы

Принимаем равными 2 % от суммы предыдущих статей общецеховых расходов:

Результаты расчетов сведем в таблицу 7.9.

Таблица 7.9 – Общецеховые расходы

|

Наименование статей затрат |

Величина затрат, р. |

|

1 |

2 |

|