Дипломный проект

«Реконструкция колонны стабилизации углеводородных конденсатов установки стабилизации конденсата Карачаганакского газоконденсатного месторождения»

Содержание

Введение …………………………………………………………………..10

1 Литературный обзор. Стабилизация газовых конденсатов…………….11

1.1 Основные направления переработки углеводородного конденсата…..11

1.2 Использование компонентов природного газа и конденсата

в качестве сырья для нефтехимии………………………………………12

1.3 Углеводородные конденсаты - сырье для производства моторных

топлив………….……………………………………………………….…13

1.4 Промышленные схемы стабилизации углеводородных конденсатов....13

1.5 Общая характеристика производственного процесса…………………..16

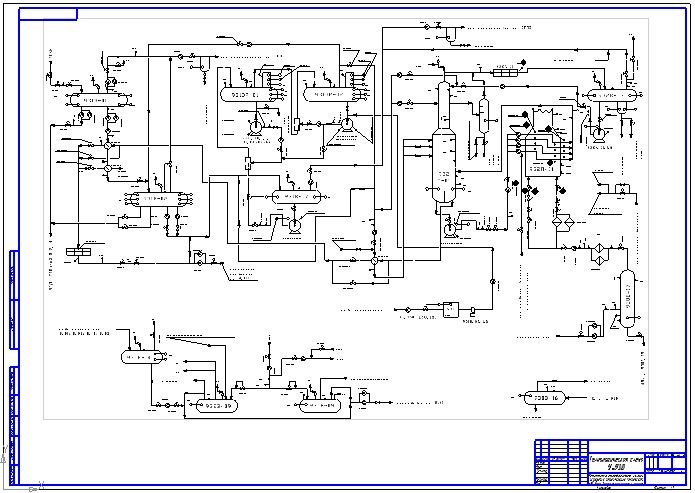

1.6 Описание технологического процесса и технологической схемы установки стабилизации конденсата У-930………………………...…17

1.7 Патентный обзор………………………………………………………….19

2 Технологический расчёт колонны стабилизации……………………….47

2.1 Исходные данные…………………………………………………………47

2.2 Давление в колонне……………………………………………………….48

2.3 Температурный режим в колонне………………………………………..48

2.4 Расчет доли отгона и состава фаз в секции питания колонны………....50

2.5 Расчет минимального количества орошения…………………………....51

2.6 Рабочее флегмовое и паровое число……………………………………..52

2.7 Количество материальных потоков, проходящих секцию питания колонны…………………………………………………………………...52

2.8 Расчет количества холодного орошения………………………………...53

2.9 Расчет нагрузки кипятильника и количества парового орошения внизу отгонной части колонны………………………………………….54

2.10 Расчет числа теоретических тарелок колонны и ее частей…………….55

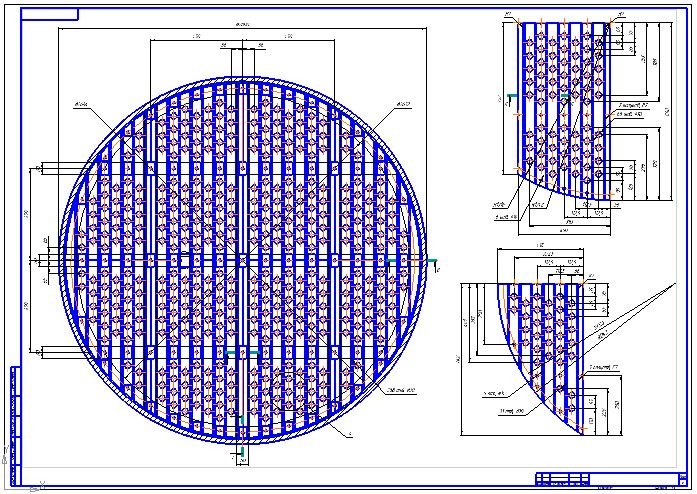

2.11 Расчет диаметра колонны………………………………………………...56

2.12 Расчет диаметра верхней части колонны……………………………..…58

2.13 Расчет высоты колонны…………………………………………………..59

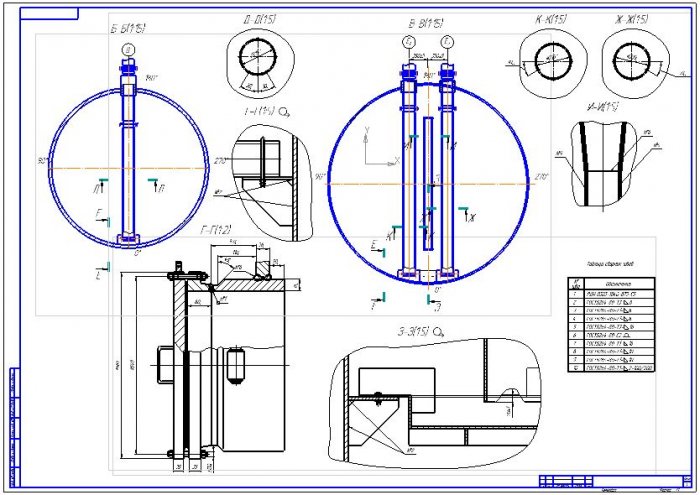

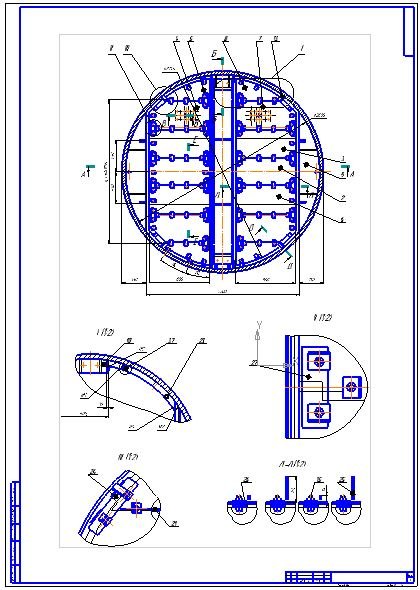

3 Механический расчёт колонны…………………………………………..60

3.1 Исходные данные…………………………………………………………60

3.2 Расчет обечаек………………………………………………………….…60

3.3 Контроль сварных соединений………………………………………..…61

3.4 Расчет верхней обечайки диаметром 2800мм…………………………..61

3.5 Расчет нижней обечайки диаметром 3600мм…………………………...62

3.6 Расчет эллиптических днищ…………………………………………...…63

3.7 Расчет конического элемента………………………………………….…64

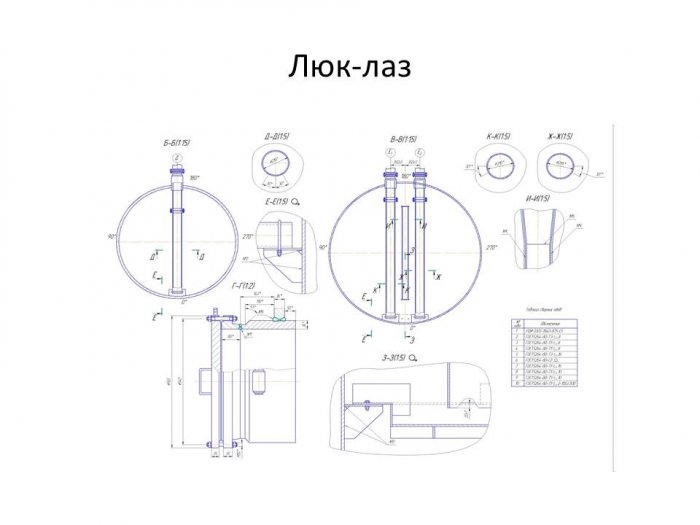

3.8 Определение размеров штуцера и толщины стенки

нижнего люка-лаза………………………………………………………..66

3.9 Определение размеров укрепляющего кольца люка-лаза…………...…67

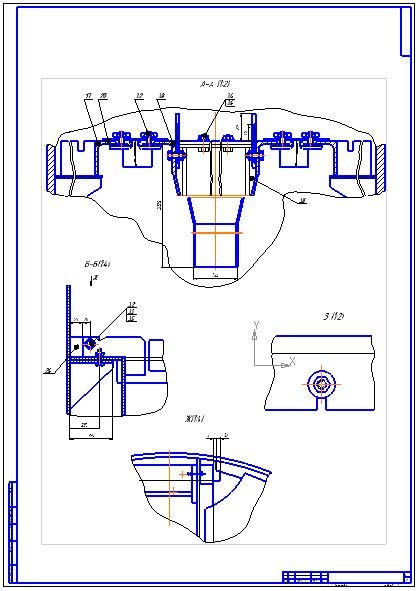

3.10 Расчет фланцевых соединений…………………………………………...68

3.11 Расчет плоской круглой крышки………………………………………...70

3.12 Расчет фланцевого соединения, работающего под действием

внутреннего давления…………………………………………………….75

3.13 Расчет плоских приварных фланцев и приварных встык

фланцев и буртов………………………………………………………....76

3.14 Определение расчетных усилий для аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий……………………....78

3.15 Определение периода собственных колебаний………………………....78

3.16 Расчет аппарата на прочность…………………………………………....84

3.17 Опорная обечайка………………………………………………………....86

3.18 Расчет элементов опорного узла………………………………………....87

3.19 Расчет анкерных болтов……………………………………………….….89

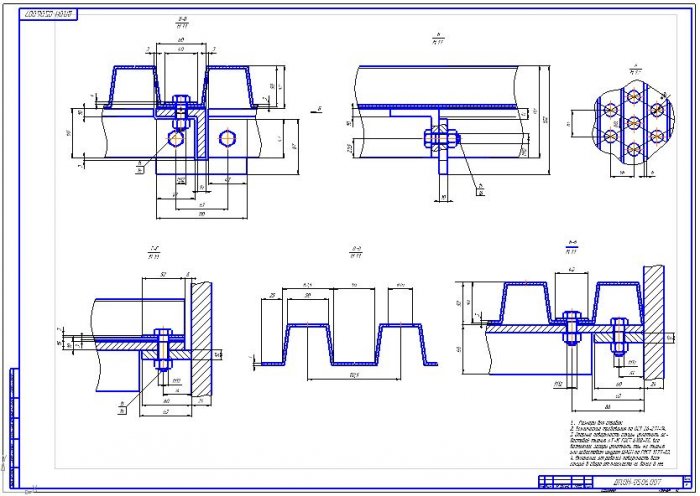

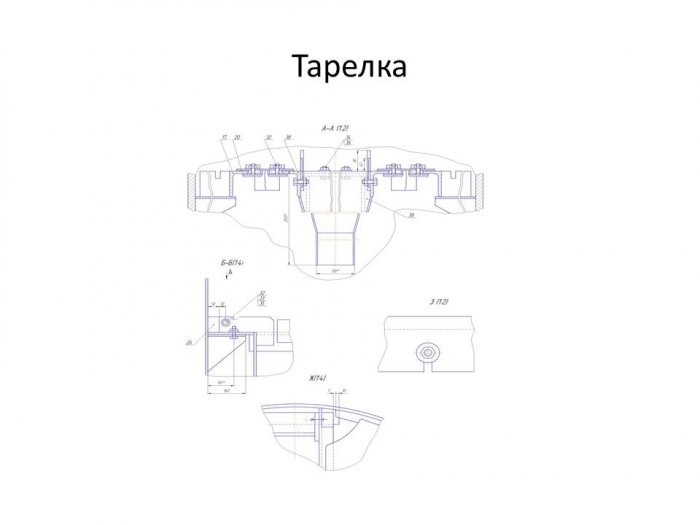

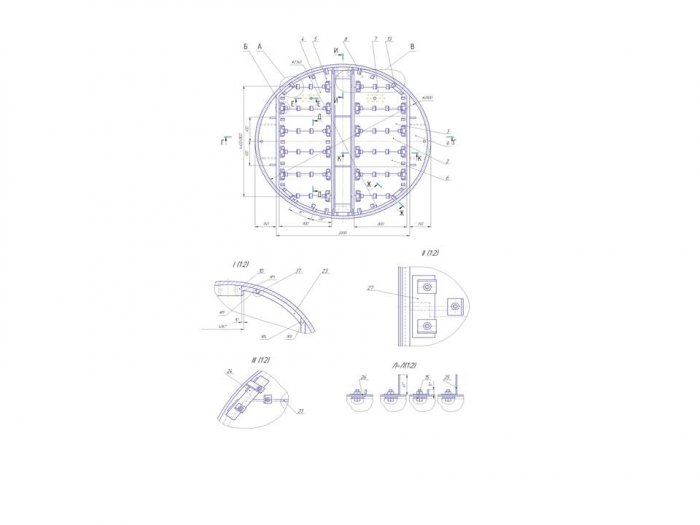

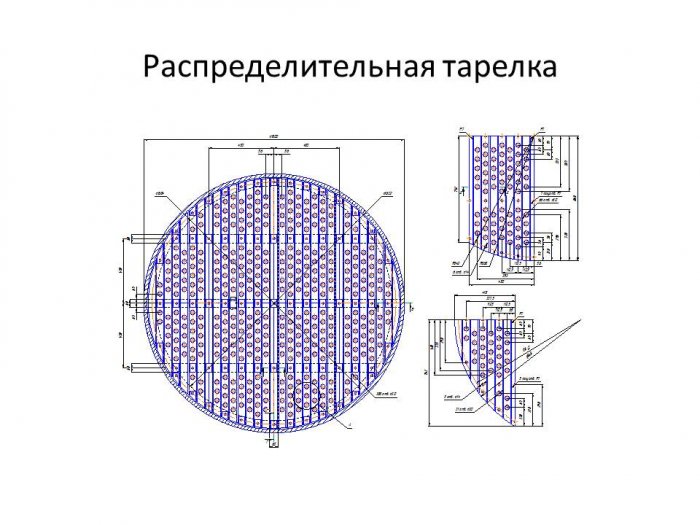

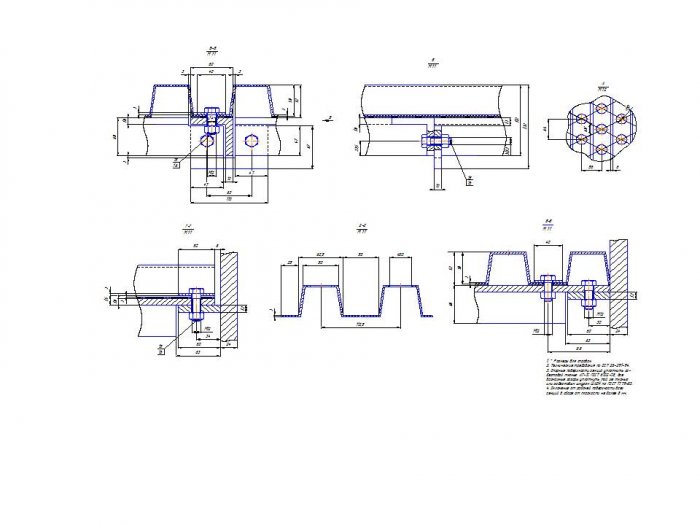

4 Гидравлический расчет тарелок………………………………………….90

4.1 Проверочный расчет тарелок…………………………………………….91

5 Охрана окружающей среды……………………………………………..107

5.1 Мероприятия по снижению воздействия выбросов в атмосферу….....107

5.2 Меры контроля по герметизации и надёжности аппарата……………108

5.3 Оценка вероятных аварийных ситуаций……………………………….108

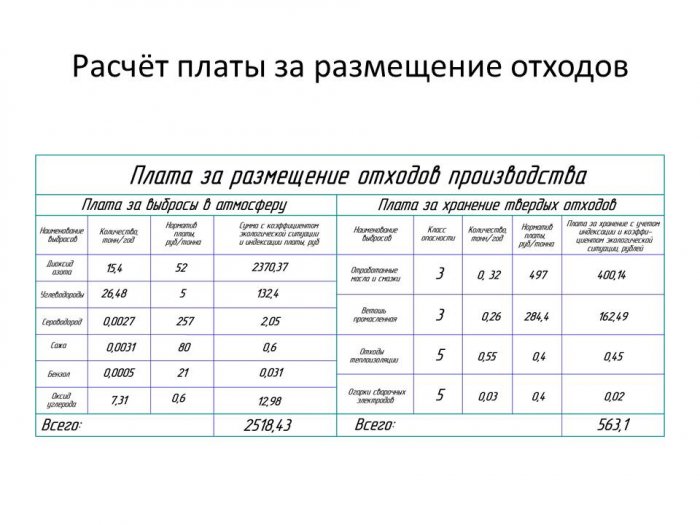

5.4 Качественная и количественная оценка отходов и места их

размещения………………………………………………………………109

5.5 Определение платы за выбросы вредных веществ в атмосферный воздух и размещение отходов…………………………………...……………...111

5.6 Предложения по вторичному использованию отходов…………….......113

6 Охрана труда………………………………………………………….….114

6.1 Опасные и вредные производственные

факторы на установке стабилизации газового конденсата…………...114

6.2 Характеристика технологического процесса с точки зрения

пожароопасности и вредности производства……………………...…..118

6.3 Безопасность технологии производственного оборудования

на установке стабилизации конденсата………………………………..119

6.4 Размещение, обслуживание производственного оборудования,

распределение функ¬ций между человеком и оборудованием………..119

6.5 Обеспечение безопасности при реконструкции аппарата…...…..……121

6.6 Обеспечение безопасности при вводе в эксплуатацию

реконструируемого аппа-рата………………………………...………....121

6.7 Требования безопасности по обслуживанию аппарата и вспомогатель¬ного оборудования……………...………………………………….……122

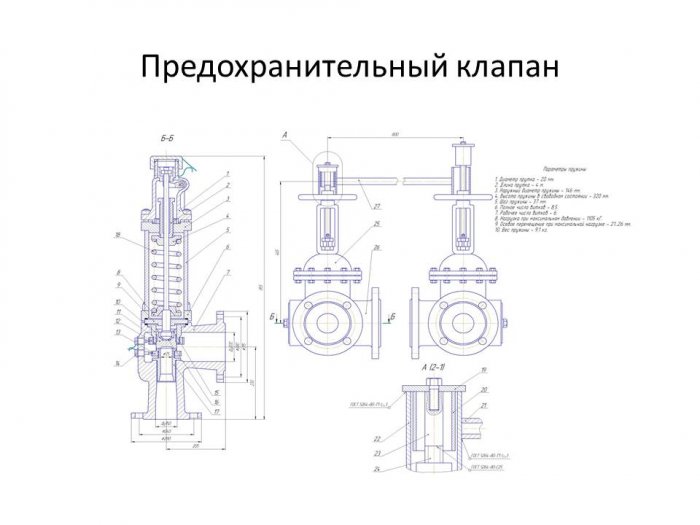

6.8 Выбор предохранительного клапана для колонны 932С-01……….....122

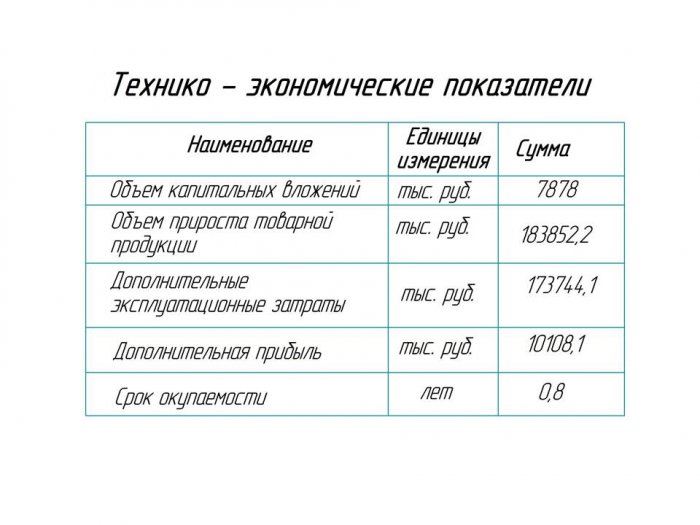

7 Экономическая часть……...…………………………………………….125

7.1 Определение размера капиталовложений……………………………...125

7.2 Определение дополнительных затрат на переработку……………..…125

7.3 Определение дополнительной товарной продукции, полученной

в результате прироста производства……………………...……….…..126

7.4 Определение прибыли……………………………………………….….127

7.5 Определение рентабельности модернизации……………………….…128

7.6 Определение срока окупаемости……………...………………………..128

Заключение……………………..…………………………..……………129

Список использованных источников…………………………....……..130

Аннотация

В данном проекте произведена модернизация ректификационной колонны 932С-01А технологической установки стабилизации конденсата У-930, предназначенной для переработки конденсата.

Модернизация колонны предполагает более устойчивую работу при переработке конденсата Карачаганакского газоконденсатного месторождения, отличающегося от конденсата физико-химическими показателями.

В ходе модернизации проведено изменение конструкции внутренних устройств колонны с целью:

- избежать режима «захлёбывания» колонны;

- повысить производительность колонны по конденсату;

- увеличить объём переработки нестабильного конденсата;

- удовлетворять требованиям, предъявляемым к качеству товарной продукции.

В разделе охрана окружающей среды произведен расчет платы за выбросы.

В разделе охрана труда приведены вредные производственные факторы, и расчёт предохранительного клапана.

В экономическом разделе представлены технико-экономические показатели произведённой модернизации.

Пояснительная записка содержит 135 страниц, 14 таблиц и 8 рисунков. Графическая часть выполнена на 8 листах формата А1.

Введение

Современный этап развития газовой промышленности характеризуется комплексным подходом к использованию добываемого углеводородного сырья.

Пластовая продукция газоконденсатных месторождений наряду с газообразными компонентами содержит также пентан и более тяжелые углеводороды (С5+), которые принято называть газовым конденсатом.

Газовый конденсат наряду с углеводородами С5+ содержит также пропан, бутан и другие соединения. По ряду показателей он превосходит нефтяное сырье, так как содержит практически только светлые нефтяные фракции, в нем меньше минеральных солей, воды и тяжелых фракций.

Анализ состава конденсатов месторождений показывает, что они представляют собой практически безотходное сырье для производства высококачественных моторных топлив. Выделяемая из конденсата фракция легких углеводородов (ШФЛУ) является также ценным сырьем для нефтехимии. Кроме того, высокое содержание в газовом конденсате этана позволяет организовать на его основе малоэнергоемкое крупнотоннажное производство этилена. Эти ценные свойства углеводородного конденсата определяют повышенные требования к качеству его подготовки и переработки.

Технико-экономические показатели промысловой и заводской обработки газа и газового конденсата можно улучшить при внедрении:

- новых эффективных схем подготовки газа к транспортированию на месторождениях с использованием высокопроизводительного оборудования в блочно-комплектном исполнении;

- новых технологических схем, обеспечивающих высокую степень извлечения этана, пропана, бутанов и конденсатов из газа;

- схем по переработке газового конденсата, позволяющих извлекать из него сернистые соединения, ароматические углеводороды и получать топлива разных марок;

- схем, обеспечивающих уменьшение содержания сернистых соединений в очищенном газе до 5,7 мг/м3 и увеличение количества получаемой элементарной серы до 99,9 %.

В связи с возрастающим потреблением газового конденсата в народном хозяйстве задача более полного извлечения из нестабильного конденсата ценных компонентов и, как следствие, совершенствование технологии его стабилизации становится особенно актуальной.

Продукция крупных газоконденсатных месторождений в Прикаспийской впадине и Западном Казахстане (Карачаганакского, Астраханского, Тенгизского и др.) отличается высоким содержанием сероводорода, углекислоты, меркаптанов, газового конденсата и нефти, в связи с чем большое значение приобретает вопрос сбора, стабилизации и очистки сероводородосодержащих конденсатов

1 Литературный обзор

Стабилизация газовых конденсатов

Начальным этапом переработки газового конденсата является процесс его стабилизации в целях подготовки конденсата к транспорту или хранению, заключающийся в удалении фракций легких углеводородов до бутанов включительно.

Согласно действующим нормам, стабильным считается конденсат, упругость паров которого при 38 °С не превышает 500 мм рт.ст. летом и 700 мм рт.ст. зимой.

Содержание сероводорода в стабильном конденсате согласно ОСТ 51.80-93 не должно превышать 0,03 % масс.

Качество стабильного конденсата, получаемого на установке стабилизации У-930 ОФ ЗАО ЮУПК должно соответствовать требованиям ОСТ 51.65-80 изм.1,2.

1.1 Основные направления переработки углеводородного конденсата

Физико-химические характеристики конденсатов определяют направления их переработки и товарные свойства.

Переработка углеводородного конденсата может осуществляться по следующим направлениям:

I - Химическому, для получения мономеров для промышленности органического синтеза (этилен, пропилен, ацетилен, дивинил, бензол и т.п.)

II - Топливному - с целью получения автобензинов, керосинов, дизельных и котельных топлив.

Иногда экономически целесообразно сочетание этих направлений переработки - топливно-химическое направление.

Для повышения степени извлечения и более рационального и комплексного использования месторождений сероводородсодержащих газа и конденсата разрабатываются теоретические и экономические основы рационального межотраслевого использования таких ресурсов как для энергетических, так и для химических комплексов страны, поскольку в их составе имеются повышенные концентрации этана, пропана, бутанов, меркаптанов, являющихся ценным сырьем для химической отрасли.

Из конденсата методами ректификации, экстракции и адсорбции получают фракции и отдельные компоненты, имеющие самостоятельное применение либо используемые как сырье при последующих технологических процессах нефтехимического производства. Кроме моторных топлив, из конденсата добывают ароматические углеводороды, растворители, а пиролизом низкооктановых бензинов - этилен, пропилен и другие продукты. Иногда может оказаться выгодным конденсат метанизировать для получения заменителя природного газа.

В составе высококипящих углеводородов пластовой газоконденсатной системы содержатся углеводороды всех трех химических групп: метановые, нафтеновые и ароматические.

1.2 Использование компонентов природного газа и конденсата

в качестве сырья для нефтехимии

Ароматические углеводороды, особенно бензол и его гомологи С7-8 -наиболее ценное сырье для промышленности органического синтеза. Получение ближайших гомологов бензола - толуола и ксилола, основано на процессах каталитического риформинга бензиновых фракций. Использование для этих целей углеводородного конденсата, характеризующегося высоким содержанием циклических углеводородов в бензиновой его части, и шестичленных нафтенов - наиболее оптимальный способ решения этой задачи.

Производство олефинов (С2 - С4) также может быть основано на переработке углеводородных конденсатов.

В табл.1.2 приведены данные о влиянии исходного сырья на выход продуктов пиролиза, из которой видно, что этан следует рассматривать как идеальное сырье для производства этилена, так как при пиролизе этого компонента выход этилена достигает 80 %. Высок процент выхода этилена и из пропана (45%) и жидких углеводородов - парафинистых прямогонных нефтяных бензинов (36%).

Таблица 1.2

Продукт пиролиза |

Сырье |

||||

|

этан |

пропан |

легкий бензин (НКч140°С) |

широкая бензиновая фракция С3+С4+ НКч140°С |

газойль |

|

|

Этилен |

80.0 |

45.0 |

36.2 |

29.7 |

25.7 |

|

Пропилен |

1.4 |

14.5 |

16.7 |

14.1 |

13.3 |

|

Бутадиен |

0.0 |

2.7 |

4.3 |

4.5 |

4.2 |

|

БТК* |

0.0 |

3.4 |

8.8 |

12.3 |

11.0 |

|

Фр.С4(без бутадиена) |

4.8 |

2.2 |

4.2 |

5.3 |

4.5 |

|

Пиробензол (без БТК) |

0.2 |

4.2 |

6.5 |

14.4 |

9.6 |

|

Топливный газ (включая водород) |

13.6 |

28.2 |

20.0 |

16.0 |

11.7 |

|

Котельное топливо |

- |

- |

3.3 |

3.7 |

20.0 |

* - Бензольно - толуольно - ксилольная фракция

1.3 Углеводородные конденсаты - сырье для производства

моторных топлив

Конденсаты многих газоконденсатных месторождений по фракционному и групповому составам могут быть использованы в качестве сырья для производства моторных топлив - автомобильных и авиационных бензинов, реактивного и дизельного топлив.

Конденсаты, как сырье для получения моторных топлив, имеют ряд преимуществ перед нефтью.

При сравнении риформинга бензиновых фракций нефти и конденсатов с октановым числом 95 по исследовательскому методу (85 - по моторному методу), видно, что выход бензина-риформинга из конденсатных фракций на 10 % выше, чем из аналогичных фракций нефтей. При этом бензин с октановым числом 95 из конденсатов получают при более низкой температуре (485-490°С) каталитического риформинга, чем в процессе риформинга нефтяных фракций (500-515 °С).

По содержанию серы бензиновые фракции большинства конденсатов соответствуют техническим нормам. Если количество серы в бензинах, получаемых из конденсатов, выше нормы, требуется предварительная их сероочистка.

Значительная концентрация метановых углеводородов во фракциях дизельного топлива, полученных из конденсатов, обусловливает их высокое цетановое число. Исключение составляют фракции дизельных топлив, полученных из нафтеновых конденсатов, в которых среди метановых превалируют изомерные углеводороды. Для получения дизельного топлива во фракции таких конденсатов необходимо водить добавку, повышающую цетановое число. Для дизельных топлив полученных из конденсатов (так же, как для получаемых из нефтей), чем выше цетановое число, тем выше и температура помутнения и застывания. Поэтому дизельное топливо, полученное из большинства конденсатов, можно использовать лишь в летнее время. Для использования этого топлива в зимних условиях следует проводить депарафинизацию соответствующих фракций.

По содержанию серы фракции дизельного топлива, получаемые из конденсатов, в основном соответствуют техническим нормам. В дизельном топливе, полученном из сернистых конденсатов содержание серы будет завышено, т.е. требуется их предварительная сероочистка.

1.4 Промышленные схемы стабилизации углеводородных конденсатов

Для получения стабильного конденсата в применяют процессы многоступенчатой дегазации (сепарации) и ректификации как в отдельности, так и в сочетании между собой.

1.4.1 Стабилизация конденсатов многоступенчатой дегазацией

Стабилизация конденсата многоступенчатой дегазацией основана на снижении растворимости легких компонентов в углеводородах С5+ при повышении температуры и уменьшении давления. Различная растворимость компонентов обеспечивает их избирательное выделение из жидкой фазы.

Для стабилизации конденсата могут применяться одно-, двух- и трехступенчатые схемы дегазации (сепарации).

В соответствии с результатами исследований независимо от состава сырья содержание тяжелых углеводородов (С5+) в газах сепарации тем меньше, чем больше число ступеней сепарации. При этом с газами дегазации в основном уносится легкая фракция конденсата, что приводит к снижению выхода бензиновых фракций при стабилизации конденсата многоступенчатой дегазацией.

Независимо от количества ступеней стабилизации, газы сепарации различных ступеней содержат много легких компонентов и не отвечают требованиям ГОСТа, предъявляемым к сжиженным газам.

Возможна также стабилизация конденсата с применением рециркуляции в жидкую фазу газов сепарации с помощью компрессора. В этом случае, благодаря смещению равновесия между фазами происходит дополнительное выделение из жидкой фазы легких углеводородов. Одновременно происходит также поглощение тяжелых компонентов жидкими углеводородами. В итоге увеличивается выход стабильного конденсата из перерабатываемого сырья.

При подаче газов дегазации в поток нестабильного конденсата увеличивается глубина выделения легких углеводородов из жидкой фазы, в ней повышается содержание бутана и более тяжелых углеводородов.

Применение стабилизации конденсата многоступенчатой дегазацией с рециркуляцией в жидкую фазу газов сепарации обусловливает включение в схему дожимного компрессора, что повышает ее энерго- и металлоемкость.

Преимуществом схемы стабилизации конденсата многоступенчатой дегазацией является простота, относительно низкая энерго- и металлоемкость, устойчивость в работе при использовании минимального количества средств измерения и автоматики и изменении состава перерабатываемого сырья.

Процесс стабилизации конденсата многоступенчатой дегазацией нашел широкое применение на месторождениях, имеющих низкий конденсатный фактор.

1.4.2 Стабилизация конденсатов с применением ректификационных

процессов

Сбор и утилизация газов сепарации связаны с большими энергетическими затратами и при больших объемах перерабатываемого конденсата применяют стабилизацию с использованием ректификационных колонн, имеющую ряд преимуществ по сравнению с многоступенчатой дегазацией:

- проведение предварительной сепарации и деэтанизации нестабильного конденсата при высоких давлениях облегчает утилизацию газовых потоков;

- возможно производство сжиженных газов, отвечающих требованиям ГОСТ без применения искусственного холода;

- рационально используется энергия нестабильного конденсата;

- товарный конденсат отличается низким давлением насыщенных паров, что снижает его потери при транспортировании и хранении.

Современные схемы стабилизации газового конденсата обычно представляют собой сочетание сепарации и ректификации чаще в двух или трех колоннах, что дает возможность, кроме газов стабилизации и стабильного конденсата, получать пропан-бутановую фракцию (или пропан и бутаны).

1.4.3 Стабилизация высокосернистых газовых конденсатов

По содержанию общей серы конденсаты подразделяют на три класса:

I - бессернистые и малосернистые с массовой долей общей серы не более 0,05 %. Эти конденсаты не нуждаются в очистке от сернистых соединений.

II - сернистые с содержанием общей серы 0,05 - 0,8 % масс. Необходимость очистки конденсатов этого класса и его дистиллятных фракций в каждом конкретном случае решается в зависимости от исходных требований.

III - высокосернистые с содержанием общей серы выше 0,8 % масс. Включение узла очистки от сернистых соединений в схемы переработки этих конденсатов обязательно.

На установке стабилизации сернистых конденсатов У-930 ОФ ЗАО ЮУ ПК перерабатывается конденсат Карачаганакского месторождения. Первоначально У-930 была рассчитана для переработки конденсата Оренбургского месторождения. Но, так как запасы ОГКМ оказались гораздо ниже прогнозируемых, то при переработке конденсата Карачаганакского месторождения конденсата с другими физико-химическими показателями появились проблемы, которые будут рассмотрены далее.

Массовый состав Оренбургского и Карачаганакского конденсатов приведен в табл. 1.4.3, откуда видно, что конденсаты ОГКМ и КГКМ относятся к классу высокосернистых.

Таблица 1.4.3 - Усредненные показатели качества нестабильных

конденсатов по данным паспортов за 2006 год

|

Нестабильный конденсат |

Показатели |

Плотность при рабочих условиях |

|||||||||||||||||

|

H2S |

N2 |

C1 |

CO2 |

C2 |

C3 |

iC4 |

nC4 |

C5+ |

RSH |

CH3OH |

Мех. Прим. |

Смолы |

Параф. |

Вода |

Хлор. Соли |

||||

|

свободная |

эмульгир. |

Мг/л |

%масс |

||||||||||||||||

|

Ед. изм. |

% масс. |

||||||||||||||||||

|

нормы |

|

|

|

|

|

|

|

|

>65 |

|

<0,5 |

<0,05 |

0,6 |

0,04 |

<0,5 |

<0,5 |

142 |

0,02 |

0,637 |

|

ОГКМ |

1,29 |

0,12 |

1,3 |

0,21 |

0,44 |

3,34 |

1,86 |

5,44 |

73,03 |

0,43 |

0,03 |

0,03 |

4,78 |

0,66 |

0,03 |

0,17 |

404 |

0,09 |

0,654 |

|

КГКМ |

1,79 |

0,03 |

1,36 |

0,99 |

1,55 |

2,26 |

0,97 |

2,57 |

88,48 |

0,2 |

0,004 |

0,006 |

2,6 |

1,45 |

0,07 |

- |

103 |

- |

0,757 |

Выбор конкретной схемы стабилизации связан с особенностями перерабатываемого углеводородного сырья.

Наиболее полной и рациональной является схема комбинированной установки, включающая следующие блоки:

- выветривание конденсата (две или три ступени);

- электрообессоливание и обезвоживание;

- стабилизация конденсата методом ректификации.

Именно такая схема применена на установке стабилизации конденсата У-930.

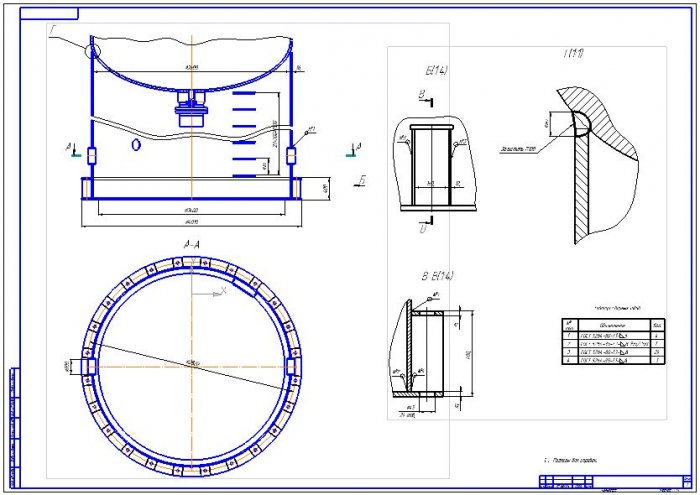

1.5 Общая характеристика производственного процесса

Установка У-930 предназначена для переработки нестабильного конденсата Карачаганакского ГКМ с целью получения конденсата газового стабильного.

Производительность установки по переработке нестабильного конденсата - 1500 тыс. т/год.

Проект на строительство У-930 выполнен генеральным проектировщиком - институтом Южниигипрогаз (Украина). Лицензия Госстроя России ФЛЦ № ГС-1-77-01-26-0-9909091040-018311-4 (действительна до 12 июля 2009 года); лицензия Госстроя России ФЛЦ № ГС-1-77-01-28-0-9909091040-018310-4 (действительна до 7 июля 2009 года); лицензия Гостехнадзора России ООПР № 011750

Пуск установки У-930 осуществлен в 2003 году.

Установка состоит из двух технологических отделений:

- отделения дегазации и обессоливания нестабильного углеводородного конденсата (У-931);

- отделения стабилизации углеводородного конденсата (У-932).

В отделении дегазации и обессоливания нестабильного углеводородного конденсата осуществляются следующие процессы:

- предварительное выветривание нестабильного углеводородного конденсата с одновременным отстаиванием пластовой воды;

- обезвоживание и обессоливание частично стабилизированного углеводородного конденсата.

В отделении стабилизации углеводородного конденсата осуществляются следующие процессы:

- стабилизация углеводородного конденсата путем отгонки легких углеводородов и сероводорода;

- охлаждение стабильного углеводородного конденсата и подача его на установку димеркаптанизации У-197, или на склад У-110;

- подача газов стабилизации и выветривания углеводородного конденсата на всас компрессоров У-330, У-09.

Расчетное число часов работы установки в году - 8000.

1.6 Описание технологического процесса и технологической схемы установки стабилизации конденсата У-930

Установка У-930 состоит из двух отделений:

- отделения дегазации и обессоливания нестабильного углеводородного конденсата - У-931;

- отделения стабилизации углеводородного конденсата У-932.

1.6.1 Отделение дегазации и обессоливания нестабильного углеводородного конденсата У-931.

Отделение предназначено для удаления легких углеводородов и пластовой воды, содержащихся в нестабильном углеводородном конденсате.

Дегазация и частичное обезвоживание нестабильного углеводородного конденсата производится в две ступени за счет снижения давления с 4,0 (40,0) МПа (кгс/см2) до 2,0-2,2 (20,0-22,0) МПа (кгс/см2).

Обезвоживание и обессоливание углеводородного конденсата производится в двух работающих последовательно электроразделителях.

Газы расширения (дегазации) направляются на установку У-09 или У-331 ОГПЗ.

Пластовая вода отводится в емкость сбора кислой воды 930В-14А.

На установку нестабильный углеводородный конденсат с Карачаганакского месторождения (КГКМ) поступает по конденсатопроводу Ду 350 под давлением 4,0 (40,0) МПа (кгс/см2) и температурой от минус 5 до плюс 35 °С.

Нестабильный углеводородный конденсат с давлением 2,2 (22,0) Мпа (кгс/см2) и температурой от минус 5 до плюс 35 °С поступает в выветриватель 931В-01А. который служит для глубокого отстоя минерализованной воды и предварительного разделения газожидкостной смеси.

Выветренный конденсат из 931В-01А через рекуперативный теплообменник 931Е-08А и паровой подогреватель 931Е-01А с температурой не более 80°С поступает в разделитель 931 В-02 А.

Нагрев выветренного конденсата в рекуперативном теплообменнике 931 Е-08А производится обратным потоком стабильного конденсата. Имеется возможность подачи конденсата из 931В-01А в 931В-02А, минуя теплообменник 931Е-08А и паровой подогреватель 931Е-01А по байпасным трубопроводам.

Паровой подогреватель 931Е-01А используется в первоначальный момент пуска установки и вывода ее на режим.

В разделителе 931В-02А нестабильный конденсат при температуре 80 °С и давлении не выше 2,1 (21,0) МПа (кгс/см2) дополнительно дегазируется и отстаивается от воды.

Газы расширения из 931В-01А и 931В-02А направляются на всас компрессоров У-09, или У-331 (ОГПЗ).

1.6.2 Отделение стабилизации углеводородного конденсата У-932

Обезвоженный и обессоленный углеводородный конденсат из отделения У-931 поступает на переработку в отделение стабилизации углеводородного конденсата У-932. В зависимости от состава углеводородного конденсата, подаваемого на установку, колонна стабилизации 932С-01А работает в двух режимах: ректификации или абсорбции. При поступлении «легкого» конденсата колонна 932С-01А работает в режиме ректификации. Давление процесса - 1,2 (12,0) МПа (кгс/см2).

При поступлении на установку конденсата «тяжелого» состава колонна 932С-01А работает в режиме абсорбера (режим вспомогательный). Часть потока нестабильного конденсата отбирается до теплообменника 932Е-02А и под контролем регулятора расхода 932FCV-202A подается в качестве «холодного» орошения колонны 932С-01А.

Пары верхней части 932С-01А проходят по байпасам мимо воздушного холодильника 932А-01А и через емкость 932В-О3А, которая в этом случае выполняет роль сепаратора, выводятся с установки. Давление процесса - 0,6 (6,0) МПа (кгс/см2).

Обессоленный и обезвоженный углеводородный конденсат подогревается в рекуперативном теплообменнике 932Е-02-01, 02А потоком стабильного конденсата из куба 932С-01А и поступает в колонну стабилизации 932С-01А. Предусмотрена подача нестабильного конденсата по байпасному трубопроводу, минуя 932Е-02А (холодное питание).

В колонне стабилизации 932С-01А установлено 25 клапанных тарелок. Куб колонны разделен перегородкой на две части. Необходимое для создания оптимальных условий стабилизации конденсата тепло в колонну 932С-01А подводится за счет циркуляции кубового продукта насосами 932Н-06-01,02,03А через змеевики печи 932П-01 А, работающей на топливном газе.

Стабильный конденсат выводится из кубовой части колонны стабилизации 932С-01А проходит рекуперативые теплообменники 932Е-02-01,02А работающие параллельно и сдвоенный теплообменник 931Е-08А. где подогревает нестабильный конденсат и частично охлаждается сам, доохлаждается в воздушных холодильниках 932А-02-01,02,03А работающих параллельно, и с температурой не выше 45 °С направляется на У-197 или на склад стабильного конденсата У-110.

Имеется возможность вывода стабильного конденсата минуя 931Е-08А по байпасному трубопроводу.

Парогазовая смесь из колонны 932С-01А с температурой не выше 70°С охлаждается в воздушном холодильнике 932А-01-01,02,03,04,05А и поступает в емкость орошения 932В-03А, где происходит разделение потока на газ стабилизации, жидкие углеводороды (рефлюкс) и сточную воду. Имеется возможность подачи парогазовой смеси из 932С-01А в емкость 932В-03А по байпасу, минуя 932А-01-01,02,03,04,05А.

После разделения в 932В-03А жидкие углеводороды подаются насосами 932Н-01-01,02А на орошение в колонну стабилизации 932С-01А на 25-ю тарелку, газ стабилизации, объединившись с газовым потоком из 931В-07А, направляется на У-09, У-330 (ОГПЗ), а сточная вода поступает в емкость 930В-14А.

Сточная вода из 931В-01А, 931В-02А, 931ЭР-01,02А, 932В-11А и 932В-03А собирается для предварительного разгазирования в емкость для сбора воды 930В-14А, откуда выводится на У-100 (ОГПЗ).

1.7 Патентный обзор

1.7.1 Патент №1

|

||||||||||||||||||||||||

ПЕРЕЛИВНОЕ УСТРОЙСТВО КОНТАКТНОЙ ТАРЕЛКИ И КОНТАКТНАЯ ТАРЕЛКА Реферат: Изобретение относится к конструкции контактных устройств тарельчатых абсорбционных, ректификационных и других тепломассообменных аппаратов, оснащенных переливными устройствами, и может быть использовано в химической, газовой, нефтехимической, пищевой, энергетической, горнорудной и смежных отраслях промышленности. Предложенное переливное устройство контактной тарелки массообменной колонны содержит корпус, прикрепленный к основанию тарелки, и пеноразрушитель из проницаемого материала, например из сетки, перекрывающий входное сечение корпуса переливного устройства. Пеноразрушитель установлен внутри корпуса переливного устройства, при этом нижняя кромка пеноразрушителя прикреплена к стенке корпуса ниже уровня основания тарелки таким образом, что в объеме корпуса между стенкой корпуса и поверхностью пеноразрушителя, обращенной к входящему потоку, образовано пространство для разрушения пены. Верхняя кромка пеноразрушителя расположена выше уровня газожидкостной смеси на тарелке, и в области верхней части пеноразрушителя имеется свободный проход для выхода газа. Предложена также контактная тарелка, состоящая из основания с прикрепленным к нему переливным устройством, имеющим предложенную конструкцию. Полученный технический результат заключается в расширении диапазона нагрузок по жидкости при обеспечении высокой эффективности тепло- и массообмена на контактной тарелке и в аппарате. 2 н. и 10 з.п. ф-лы ,5 ил. Изобретение относится к конструкции контактных устройств тарельчатых абсорбционных, ректификационных и других тепломассообменных аппаратов, оснащенных переливными устройствами, и может быть использовано в химической, газовой, нефтехимической, пищевой, энергетической, горнорудной и смежных отраслях промышленности. Известно переливное устройство контактной тарелки, содержащее прикрепленный к основанию тарелки сегментный корпус, образованный расположенной вертикально пластиной, снабженной переливной планкой, и дугообразным сегментом цилиндрической стенки колонны. Внутри корпуса установлены газоотводящие трубки, каждая из которых состоит из вертикальной верхней части и наклонной нижней части, причем нижние концы газоотводящих трубок расположены вблизи переливной планки на уровне основания тарелки, верхние концы газоотводящих трубок размещены в непосредственной близости от стенки колонны, а над нижними частями газоотводящих трубок установлен рассекатель жидкости, выполненный в виде тонких горизонтальных прутков или пластин (RU 2194560, В01D 3/20, 2002). Установленный рассекатель жидкости совместно с рядом нижних частей газоотводящих трубок образует решетку, которая способствует дроблению струи и частичной ее дегазации, но не исключает провала в перелив устойчивой пены и сильно насыщенной газовыми пузырьками жидкости, что является недостатком этого устройства. Наиболее близким к предложенному является известное переливное устройство контактной тарелки, содержащее сегментный корпус, образованный расположенной вертикально пластиной, прикрепленной к основанию тарелки и снабженной переливной планкой, и дугообразным сегментом цилиндрической стенки колонны. Это устройство включает в себя пеноразрушитель в виде перегородки, выполненной из гофрированной плетеной или тканой сетки и установленной вертикально поперек движения жидкости таким образом, что нижняя кромка сетки прикреплена к верхнему краю переливной планки по всей ее длине и является ее продолжением, а верхняя кромка сетки прикреплена к нижней части основания вышележащей тарелки (US 3231251, В01D 3/22, В01D 3/14, 1966). Применение пеноразрушителя, выполненного из сетки, обеспечивает эффективное разрушение газовых пузырьков и предотвращает провал потока жидкости, насыщенной пузырьками газа, в переливное устройство. Это значительно уменьшает объем потока и уровень газожидкостного слоя в переливе, что снижает вероятность захлебывания колонны. Описанное устройство обладает рядом недостатков. Поскольку пеноразрушитель расположен в межтарельчатом пространстве от верхнего края переливной планки тарелки до нижней части основания вышележащей тарелки, то он полностью перекрывает свободный проход газа из объема переливного устройства в пространство между тарелками, что приводит к увеличению уноса газа на нижележащую тарелку и снижению эффективности массообмена в аппарате. Прикрепление пеноразрушителя к верхнему краю переливной планки в сочетании с вертикальным его расположением приводит к подтормаживанию вспененного потока в зоне крепления и образованию зоны разрушения пены на рабочей поверхности тарелки, за счет чего повышаются уровни пены и статического слоя жидкости на плато тарелки. Следствием этого является увеличение гидравлического сопротивления, уменьшение высоты сепарационного пространства над тарелкой, повышенный брызгоунос и снижение диапазона нагрузок по жидкости. Известна контактная тарелка, состоящая из основания с прикрепленным к нему переливным устройством, описанным выше и содержащим корпус и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства (US 3231251, В01D 3/22, В01D 3/14, 1966). Недостаток этой тарелки заключается в применении неэффективной конструкции переливного устройства и предопределен недостатками этого устройства, описанными выше. Следствием этого является недостаточный диапазон нагрузок по жидкости и снижение эффективности тепло- и массообмена в аппарате. Технической задачей, решаемой предложенным изобретением, является совершенствование конструкций контактной массообменной тарелки и переливного устройства для нее. Техническим результатом изобретения является расширение диапазона нагрузок по жидкости при обеспечении высокой эффективности тепло- и массообмена на контактной тарелке и в аппарате. Для достижения указанного результата предложено переливное устройство контактной тарелки массообменной колонны, содержащее корпус, прикрепленный к основанию тарелки, и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства, отличающийся тем, что пеноразрушитель установлен внутри корпуса, при этом нижняя его кромка прикреплена к стенке корпуса ниже уровня основания тарелки таким образом, что в объеме корпуса между стенкой корпуса и поверхностью пеноразрушителя, обращенной к входящему потоку, образовано пространство для разрушения пены, а верхняя кромка расположена выше уровня газожидкостной смеси на тарелке, и в области верхней части пеноразрушителя имеется свободный проход для выхода газа. Для достижения технического результата предложена также контактная тарелка, состоящая из основания с прикрепленным к нему переливным устройством, содержащим корпус и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства, отличающаяся тем, что переливное устройство имеет предложенную конструкцию. Контактная тарелка выбирается из стандартного ассортимента используемых тарелок и может быть, например, колпачковой, ситчатой, клапанной. По типу движения жидкости на тарелке она может быть, например, однопоточной, двухпоточной, с двумя зонами контакта фаз. Переливное устройство на контактной тарелке может быть установлено таким образом, что верхняя часть корпуса переливного устройства образует переливную планку. Различным возможным вариантам изготовления корпуса переливного устройства соответствуют варианты исполнения пеноразрушителя, обеспечивающие работоспособность предложенного изобретения и достижение указанного технического результата. Корпус переливного устройства может быть сегментным, образованным пластиной, расположенной вертикально или под углом к вертикали, и дугообразным сегментом цилиндрической стенки колонны. Пеноразрушитель в этом случае выполнен в виде перегородки, расположенной под углом к пластине. При этом нижняя кромка перегородки прикреплена к пластине по всей ее ширине ниже уровня основания тарелки, боковые кромки перегородки примыкают вплотную к стенке колонны, пространство для разрушения пены образовано между пластиной и перегородкой, а проход для выхода газа расположен между верхней кромкой перегородки и стенкой колонны. Переливное устройство контактной тарелки может быть выполнено в виде щелевидного корпуса, образованного двумя пластинами, расположенными вертикально или под углом к вертикали, и двумя дугообразными сегментами цилиндрической стенки колонны. В этом случае пеноразрушитель выполнен в виде двух расположенных под углом навстречу друг другу перегородок. При этом их нижние кромки прикреплены соответственно к двум указанным пластинам по всей их ширине ниже уровня основания тарелки, боковые кромки перегородок примыкают вплотную к стенкам колонны, пространства для разрушения пены образованы между пластинами и прикрепленными к ним перегородками, а проход для выхода газа расположен между верхними кромками перегородок. Переливное устройство контактной тарелки может содержать корпус, имеющий форму тела вращения. В этом случае пеноразрушитель выполнен в виде другого, также полого тела вращения. При этом нижняя кромка пеноразрушителя прикреплена по всей окружности внутренней стенки корпуса ниже уровня основания тарелки, причем диаметр нижнего основания пеноразрушителя соответствует внутреннему диаметру корпуса в месте прикрепления пеноразрушителя, пространство для разрушения пены образовано между корпусом и пеноразрушителем, а проход для выхода газа расположен на верхнем срезе пеноразрушителя. В этом исполнении переливного устройства возможны различные комбинации форм тел вращения, образующих корпус и пеноразрушитель. Так, если корпус имеет форму цилиндра, пеноразрушитель может быть выполнен в виде полого усеченного конуса. При выполнении корпуса в форме усеченного конуса пеноразрушитель может быть выполнен в виде полого цилиндра. Для корпуса переливного устройства, имеющего форму цилиндра или усеченного конуса, пеноразрушитель может быть выполнен также в виде полого гиперболоида. Во всех указанных исполнениях переливного устройства пеноразрушитель установлен таким образом, что пространство для разрушения пены образовано внутри корпуса переливного устройства. Это позволяет вынести зону разрушения барботируемого потока из рабочей зоны тарелки, что уменьшает влияние процесса разрушения барботируемого потока на гидродинамику рабочей части контактной тарелки, и уменьшить площадь сечения переливного устройства с соответствующим увеличением рабочей площади тарелки. Наличие в верхней части пеноразрушителя свободного прохода для газа позволяет снизить унос газа на нижележащую тарелку. Пеноразрушитель должен быть выполнен из проницаемого материала, например из простой или гофрированной сетки. Применение гофрированной сетки позволяет увеличить рабочую поверхность сетки и, тем самым, пропускную способность пеноразрушителя по жидкости, что приводит к возможности дополнительного уменьшения площади сечения переливного устройства с соответствующим увеличением рабочей площади тарелки и уменьшению массы и габаритов аппарата. Размер ячеек сетки может быть как постоянным по всей поверхности пеноразрушителя, так и уменьшающимся по высоте сверху вниз. Поскольку пузырьки пены имеют разные размеры и наиболее мелкие пузырьки собираются в нижнем слое пены, то для предотвращения провала мелкопузырчатой пены целесообразно в нижней части пеноразрушителя применять уменьшенный размер ячеек. Предпочтительным является выполнение пеноразрушителя из материала, не смачиваемого проходящей через него жидкостью. Такое свойство материала пеноразрушителя (при обработке водных сред - гидрофобность) играет следующую роль. По всей площади контакта газожидкостного слоя с пеноразрушителем поток, набегающий с рабочей части тарелки, интенсивно выталкивает пузырьки газа к верхней границе слоя, крупные пузырьки как бы «скользят» по поверхности пеноразрушителя, тем самым способствуя их выделению. Для наиболее эффективного использования пеноразрушителя нижний его край должен совпадать с расчетным уровнем жидкости под пеноразрушителем или, по крайней мере, быть не ниже его, поскольку это создает наибольший напор жидкости над разрушителем и обеспечивает дополнительную сепарационную зону газа под разрушителем, при прохождении через которую также происходит коалесценция пузырьков газа, прошедших через проницаемую перегородку, и их отделение от пены. Остаточные мелкие и немногочисленные пузырьки газа, прошедшие через пеноразрушитель, относительно свободно всплывают в объеме переливного устройства, и выделившийся из пузырьков газ через проход для выхода газа поступает в межтарельчатое пространство. Пеноразрушитель, выполненный в виде плоской перегородки в сегментном или щелевидном корпусе, может быть применен в загрязненном потоке жидкости. Поскольку такая конструкция пеноразрушителя имеет жесткое крепление к корпусу только вдоль нижней кромки и способна вибрировать, твердые включения, задерживаемые сеткой, удаляются с нее за счет колебаний пеноразрушителя, а также волн, набегающих с рабочего полотна тарелки, т.е. пеноразрушитель обладает эффектом «самоочищения». Очищению конструкции также способствует и наклонное положение проницаемой перегородки, что способствует движению крупных частиц загрязнений под действием потока жидкости вдоль поверхности разрушителя. Применение предложенного пеноразрушителя позволяет экономить пеногасящие добавки или полностью отказаться от их применения. Сущность изобретения иллюстрируется прилагаемыми фиг.1-5, на которых схематично изображены конкретные воплощения предлагаемой конструкции переливного устройства для контактной тарелки.

На фиг.1 изображен вариант расположения в тепломассообменном аппарате однопоточной контактной тарелки с установленным на ней сегментным корпусом переливного устройства, с пеноразрушителем, выполненным в виде плоской перегородки.

На фиг.2 приведен вариант исполнения переливного устройства и его размещения на контактной тарелке.

На фиг.3-5 показаны варианты исполнения пеноразрушителя для переливных устройств с корпусом в виде тела вращения. В соответствии с фиг.1 в корпусе тепломассообменного аппарата 1 расположены по высоте контактные тарелки, состоящие из основания 2 и переливного устройства, корпус 3 которого образован стенкой корпуса 1 аппарата и вертикальной пластиной 4. На пластине 4 закреплен под углом пеноразрушитель 5. Тарелки могут быть ситчатыми, колпачковыми и пр. Нижняя кромка пеноразрушителя 5 прикреплена к пластине 4 по всей ее ширине ниже уровня основания тарелки, боковые кромки пеноразрушителя 5 примыкают вплотную к стенке корпуса 1 аппарата. Таким образом, между пластиной 4 и пеноразрушителем 5 образовано пространство для разрушения пены 6. Между верхней кромкой пеноразрушителя 5 и стенкой колонны 1 расположен проход для выхода газа 7. Предложенное устройство работает следующим образом. Поток барботируемой жидкости после массообменной зоны тарелки 2 поступает в пространство для разрушения пены 6, где происходит разделение жидкостного потока за счет сепарации и разрушения пузырьков газа большого размера. Далее поток жидкости проходит через пеноразрушитель 5 и переходит в объем переливного устройства 3. При этом происходит разрушение газовых пузырьков меньшего размера. Вход жидкости в объем переливного устройства происходит безударно за счет гашения пеноразрушителем энергии движущегося потока. Газ, выделившийся из пузырьков в процессе их разрушения и оказавшийся в объеме перелива 3, свободно поступает в межтарельчатое пространство через проход для выхода газа 7. На фиг.2 изображен вариант расположения в тепломассообменном аппарате двухпоточных контактных тарелок с совместно установленным на них сегментными и щелевидными корпусами переливного устройства, в последнем из которых пеноразрушитель выполнен в виде двух расположенных под углом навстречу друг другу плоских перегородок. Отличие этого варианта в том, что щелевидное переливное устройство 3 включает две пластины 4, к каждой из которых прикреплены под углом пеноразрушители 5, и в корпусе переливного устройства образовано два пространства для разрушения пены 6. Проход для выхода газа 7 расположен между верхними кромками двух пеноразрушителей 5. Работа этого варианта устройства аналогична предыдущему с тем отличием, что поток жидкости перемещается с тарелки на тарелку, последовательно проходя через сегментные и щелевидные переливные устройства, и поступает в щелевидное переливное устройство 3 с двух сторон. На фиг.3 изображен вариант расположения в тепломассообменном аппарате тарелки с двумя зонами контакта фаз с установленным на ней корпусом переливного устройства, имеющего форму, близкую к форме усеченного конуса, с пеноразрушителем, выполненным в виде полого цилиндра с размером ячеек сетки, уменьшающимся по высоте сверху вниз. Отличие этого варианта в том, что корпус переливного устройства 3 включает два цилиндрических участка разного диаметра и соединяющий их конический участок 4, причем цилиндрический пеноразрушитель 5 прикреплен к корпусу переливного устройства в месте соединения конического участка с цилиндрическим участком меньшего диаметра. Пространство для разрушения пены 6 образовано между коническим участком 4 корпуса переливного устройства и цилиндрическим пеноразрушителем 5. Проход для выхода газа 7 расположен на верхнем срезе пеноразрушителя 5. Работа этого варианта устройства аналогична вышеописанным с тем отличием, что поток жидкости поступает в переливное устройство 3 по окружности. На фиг.4 и 5 изображены пеноразрушители в виде усеченного конуса и в виде гиперболоида., установленные в корпусе переливного устройства, конструкция которого аналогична изображенной на фиг.3. Таким образом, благодаря предложенной конструкции пеноразрушителя решается задача создания массообменной тарелки, работающей в широком диапазоне нагрузок по жидкости с интенсивным тепло- и массообменом.

1. Переливное устройство контактной тарелки массообменной колонны, содержащее корпус, прикрепленный к основанию тарелки, и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства, отличающееся тем, что пеноразрушитель установлен внутри корпуса, при этом нижняя его кромка прикреплена к стенке корпуса ниже уровня основания тарелки таким образом, что в объеме корпуса между стенкой корпуса и поверхностью пеноразрушителя, обращенной к входящему потоку, образовано пространство для разрушения пены, а верхняя кромка расположена выше уровня газожидкостной смеси на тарелке, и в области верхней части пеноразрушителя имеется свободный проход для выхода газа. 2. Переливное устройство контактной тарелки по п.1, отличающееся тем, что оно содержит сегментный корпус, образованный пластиной, расположенной вертикально или под углом к вертикали, и дугообразным сегментом цилиндрической стенки колонны, пеноразрушитель выполнен в виде перегородки, расположенной под углом к пластине, при этом нижняя кромка перегородки прикреплена к пластине по всей ее ширине ниже уровня основания тарелки, боковые кромки перегородки примыкают вплотную к стенке колонны, пространство для разрушения пены образовано между пластиной и перегородкой, а проход для выхода газа расположен между верхней кромкой перегородки и стенкой колонны. 3. Переливное устройство контактной тарелки по п.1, отличающееся тем, что оно содержит щелевидный корпус, образованный двумя пластинами, расположенными вертикально или под углом к вертикали, и двумя дугообразными сегментами цилиндрической стенки колонны, пеноразрушитель выполнен в виде двух расположенных под углом навстречу друг другу перегородок, при этом их нижние кромки прикреплены соответственно к двум указанным пластинам по всей их ширине ниже уровня основания тарелки, боковые кромки перегородок примыкают вплотную к стенкам колонны, пространства для разрушения пены образованы между пластинами и прикрепленными к ним перегородками, а проход для выхода газа расположен между верхними кромками перегородок. 4. Переливное устройство контактной тарелки по п.1, отличающееся тем, что оно содержит корпус, имеющий форму первого тела вращения, пеноразрушитель выполнен в виде полого второго тела вращения, при этом нижняя кромка пеноразрушителя прикреплена по всей окружности внутренней стенки корпуса ниже уровня основания тарелки, причем диаметр нижнего основания пеноразрушителя соответствует внутреннему диаметру корпуса в месте прикрепления пеноразрушителя, пространство для разрушения пены образовано между корпусом и пеноразрушителем, а проход для выхода газа расположен на верхнем срезе пеноразрушителя. 5. Переливное устройство контактной тарелки по п.4, отличающееся тем, что корпус имеет форму цилиндра, а пеноразрушитель выполнен в виде полого усеченного конуса. 6. Переливное устройство контактной тарелки по п.4, отличающееся тем, что корпус имеет форму усеченного конуса, а пеноразрушитель выполнен в виде полого цилиндра. 7. Переливное устройство контактной тарелки по п.4, отличающееся тем, что корпус имеет форму цилиндра или усеченного конуса, а пеноразрушитель выполнен в виде полого гиперболоида. 8. Переливное устройство контактной тарелки по любому из пп.1-7, отличающееся тем, что пеноразрушитель выполнен из сетки. 9. Переливное устройство контактной тарелки по п.8, отличающееся тем, что пеноразрушитель выполнен из гофрированной сетки. 10. Переливное устройство контактной тарелки по п.8, отличающееся тем, что пеноразрушитель выполнен из сетки с размером ячеек, уменьшающимся по высоте сверху вниз. 11. Переливное устройство контактной тарелки по п.1, отличающееся тем, что пеноразрушитель выполнен из материала, не смачиваемого проходящей через него жидкостью. 12. Контактная тарелка массообменной колонны, состоящая из основания с прикрепленным к нему переливным устройством, содержащим корпус и пеноразрушитель из проницаемого материала, перекрывающий входное сечение корпуса переливного устройства, отличающаяся тем, что переливное устройство имеет конструкцию по любому из пп.1-11. |

||||||||||||||||||||||||

1.7.2 Патент №2

|

||||||||||||||||||||||||

КОЛОННА С КЛАПАННЫМИ ПРЯМОТОЧНЫМИ ТАРЕЛКАМИ Реферат: Использование: в конструкциях массообменных колонн для взаимодействия систем газ (пар)-жидкость, предназначенных для процессов абсорбции, ректификации, промывки газов. Сущность изобретения: в колонне с клапанными прямоточными тарелками, содержащей цилиндрический вертикальный корпус с расположенными внутри поярусно по высоте горизонтальными прямоточными клапанными тарелками с переливными устройствами, клапанные тарелки перегорожены диаметральными перегородками, расположенными в единой вертикальной плоскости, примыкающей к стенке корпуса по вертикальной линии. Длина каждой перегородки больше половины диаметра корпуса. Переливное устройство на каждой клапанной тарелке выполнено в области примыкания диаметральной перегородки к корпусу в виде переливного полусегмента, перпендикулярного диаметральной перегородке, примыкающего с одной стороны к диаметральной перегородке, а с другой стороны - к корпусу. Верхняя горизонтальная кромка полусегмента расположена над плоскостью тарелки, а нижняя кромка расположена над плоскостью нижерасположенной тарелки. Параллельно нижней кромке полусегмента на каждой тарелке со стороны центра корпуса расположена сливная планка, верхняя кромка которой расположена выше нижней кромки полусегмента. На клапанных тарелках равномерно по концентрическим окружностям выполнены отверстия, в которые вмонтированы прямоточные клапаны с двумя короткими и одной длинной упорной ножкой. 6 ил. Изобретение относится к конструкции массообменных колонн для систем газ (пар)-жидкость, предназначенных для процессов абсорбции, ректификации, промывки газов, и может найти применение в химической, нефтехимической, газовой, пищевой и других смежных областях промышленности. Известна колонна с клапанными тарелками, включающая вертикальный цилиндрический корпус с поярусно установленными по высоте горизонтальными плитами с равномерно расположенными отверстиями, в которые установлены клапаны, обеспечивающие различную степень открытия отверстия для прохода газа (пара), сливные устройства, расположенные в диаметрально противоположных направлениях, тарелок (Рамм В.М. Абсорбция газов, М. Химия, 1966, с. 504). Недостатком известной клапанной тарелки является малая длина пути движения жидкости на тарелке и низкая линейная скорость движения жидкости на тарелке и, как следствие, продольное (обратное) перемешивание жидкости, приводящей к уменьшению движущейся силы процесса и к снижению общей эффективности и массообмена тарелки по Мерфи. Наиболее близкой к заявляемой по технической сущности и достигаемому эффекту является колонна с клапанными прямоточными тарелками, включающая вертикальный корпус с расположенными внутри поярусно по высоте горизонтальными прямоточными клапанными тарелками и с радиально расположенными переливными устройствами. На прямоточных клапанных тарелках часть кинетической энергии газа (пара) используется для увеличения скорости движения жидкости на тарелках (Дытнерский Ю.И. Процессы и аппараты химической технологии, ч 2, Массообменные процессы и аппараты, М. Химия, 1992, с. 78). Недостатком известной колонны является невысокая эффективность массообмена вследствие продольного перемешивания жидкости на тарелках из-за невысокой линейной скорости движения жидкости на тарелке и малой длины пути движения жидкости на тарелке. Целью заявляемого изобретения является повышение эффективности массообмена колонны с клапанными прямоточными тарелками за счет уменьшения продольного (обратного) перемешивания жидкости на клапанных прямоточных тарелках путем увеличения скорости движения жидкости на тарелках и увеличения длины пути движения жидкости на тарелках. Цель достигается тем, что в колонне с клапанными тарелками, включающей цилиндрический вертикальный корпус с расположенными внутри поярусно по высоте горизонтальными прямоточными клапанными тарелками с переливными устройствами, клапанные тарелки перегорожены диаметральными перегородками, расположенными в единой вертикальной плоскости, примыкающей к стенке корпуса по вертикальной линии, длина каждой перегородки больше половины диаметра корпуса, переливное устройство на каждой клапанной тарелке выполнено в области примыкания диаметральной перегородки к корпусу в виде переливного полусегмента перпендикулярного диаметральной перегородке, примыкающего с одной стороны к диаметральной перегородке, а с другой стороны к корпусу, верхняя горизонтальная кромка полусегмента расположена над плоскостью тарелки, а нижняя кромка расположена над плоскостью нижерасположенной тарелки, параллельно нижней кромке полусегмента на каждой тарелке со стороны корпуса расположена сливная планка, верхняя кромка которой расположена выше нижней кромки полусегмента, пространства между стенками корпуса, полусегментов и диаметральными перегородками образуют сливные карманы для слива жидкости с верхних на нижние клапанные тарелки, на клапанных тарелках равномерно по концентрическим окружностям выполнены отверстия, в которые вмонтированы прямоточные клапаны с двумя короткими и одной длинной упорной ножкой, которая определяет направление потока газа (пара) и жидкости при максимальной производительности колонны по газу (пару), направление клапанов в периферийной части тарелки тангенциальной в одну и ту же сторону на данной тарелке и в противоположную сторону на смежных по высоте нижней и верхней тарелках, в центральных частях тарелок направление клапанов среднее между тангенциальным и параллельным диаметральной перегородке. Предлагаемая конструкция колонны с клапанными прямоточными тарелками за счет своих отличительных признаков обеспечивает решение поставленной технической задачи повышение эффективности массообмена тарелки между газом (паром) и жидкостью. На фиг. 1 представлен продольный вертикальный разрез колонны с колпачковыми клапанными прямоточными тарелками; на фиг. 2 поперечный разрез в плоскости А-А фиг. 1; на фиг. 3 поперечный разрез в плоскости Б-Б фиг. 1; на фиг. 4 разрез В-В фиг. 2; на фиг. 5 то же; на фиг. 6 то же. Колонна с клапанными прямоточными тарелками содержит (фиг. 1-6) цилиндрический вертикальный корпус 1 с расположенными внутри поярусно по высоте горизонтальными прямоточными клапанными тарелками 2 и 3, каждая тарелка 2 и 3 перегорожена диаметральными перегородками 4, расположенными в одной вертикальной плоскости, примыкающей к стенке корпуса 1 по

вертикальной линии, длина каждой перегородки 4 больше половины диаметра корпуса 1, на каждой тарелке 2 и 3 в области примыкания перегородки 4 к корпусу 1 перпендикулярно перегородке 4 установлен переливной полусегмент 5, примыкающий с одной стороны к перегородке 4, а с противоположной к корпусу 1, верхняя горизонтальная кромка полусегмента 5 расположена над плоскостью тарелок 2 и 3, а нижняя кромка расположена над плоскостью нижерасположенных тарелок 3 и 2, параллельно нижней кромке полусегмента 5, на каждой тарелке 2 и 3 со стороны центра корпуса 1 расположена сливная планка 6, верхняя кромка которой расположена выше нижней кромки полусегмента 5, пространства между стенками корпуса 1, полусегментов 5 и перегородками 4 образует сливные карманы 7, на тарелках 2 и 3 равномерно по концентрическим окружностям выполнены отверстия, в которые вмонтированы прямоточные клапаны 8 с двумя короткими упорными ножами 9 и одной длинной упорной ножкой 10. Колонна с клапанными прямоточными тарелками работает следующим образом. Жидкость стекает на верхнюю тарелку 2 (фиг. 1-6) из сливного кармана 7 через нижние кромки полусегмента 5 и переливается через верхний порог сливной планки 6 на тарелку 2, где контактирует с газом (паром), который выходит через свободное сечение клапанов 8 и барботирует в слой жидкости на тарелке 2. При этом возможны три варианта режимов работы клапана: "а" (фиг. 4) режим работы при малых нагрузках (скоростях) газа (пара): "б" (фиг. 5) режим работы при средних нагрузках (скоростях) газа (пара), когда поднимается более легкая часть клапана 8 с двумя короткими упорными ножками 9, а более тяжелая часть клапана 8 с одной длинной ножкой 10 находится в опущенном нижнем положении, при этом газ (пар) проходит через половину свободного сечения клапана 8 "в" (фиг. 6) режим работы клапана 8 при максимальных нагрузках (скоростях) газа (пара), когда клапан 8 поднимается до упора коротких 9 и длинной 10 ножек, при этом работает максимальное полное сечение клапанов 8 и клапан 8 приподнят больше в сторону длинной ножки 10, где образуется большое свободное сечение для прохода газа (пара), который больше увлекает жидкость и сообщает ей часть своей кинетической энергии, в результате жидкости сообщается скорость перемещения в направлении от сливной планки 6 к переливному полусегменту 6 на тарелке 2, причем жидкость проходит сначала одну половину тарелки вдоль диаметральной перегородки 4, а затем после поворота уже в противоположном направлении вдоль диаметральной перегородки 4 с обратной стороны и в направлении переливного полусегмента 5 тарелки 2, где сливается через сливной карман 7 и через кромку полусегмента 5 на нижерасположенную клапанную прямоточную тарелку 3 через сливной порог 6, где движется между клапанами 8 вдоль диаметральной перегородки 4 как и на верхней тарелке 2, только в противоположном направлении и т.д. Направление основного потока газа (пара) совпадает с направлением движения жидкости на клапанных тарелках 2 и 3, а конструктивно это направление совпадает с расположением длинной упорной ножки 10 клапана 8. При сопоставимых условиях сравнение предлагаемой колонны с клапанными прямоточными тарелками с круговым движением жидкости вокруг диаметральной перегородки 4 по сравнению с колонной с клапанными прямоточными тарелками с диаметральным движением жидкости (прототипом) в предлагаемой колонне длина путем движения и скорость движения жидкости в два раза больше по сравнению с прототипом, следовательно критерий Пекле, учитывающий продольное (обратное) перемешивание жидкости на тарелке, в четыре раза больше, следовательно, продольное (обратное) перемешивание меньше и общая эффективность массообмена тарелки по Мерфри больше

Колонна с клапанными прямоточными тарелками, включающая цилиндрический вертикальный корпус с расположенными внутри поярусно по высоте горизонтальными прямоточными клапанными тарелками с переливными устройствами, отличающаяся тем, что клапанные тарелки перегорожены диаметральными перегородками, расположенными в единой вертикальной плоскости, примыкающей к стенке корпуса по вертикальной линии, длина каждой перегородки больше половины диаметра корпуса, переливное устройство на каждой клапанной тарелке выполнено в области примыкания диаметральной перегородки к корпусу в виде переливного полусегмента, перпендикулярного диаметральной перегородке, примыкающего с одной стороны к диаметральной перегородке, а с другой стороны к корпусу, верхняя горизонтальная кромка полусегмента расположена над плоскостью тарелки, а нижняя кромка расположена над плоскостью нижерасположенной тарелки, параллельно нижней кромке полусегмента на каждой тарелке со стороны центра корпуса расположена сливная планка, верхняя кромка которой расположена выше нижней кромки полусегмента, пространства между стенками корпуса, полусегментов и диаметральными перегородками образуют сливные карманы для слива жидкости с верхних на нижние клапанные тарелки, на клапанных тарелках равномерно по концентрическим окружностям выполнены отверстия, в которые вмонтированы прямоточные клапаны с двумя короткими ножками и одной длинной упорной ножкой, которая определяет направление потока газа (пара) и жидкости при максимальной производительности колонны по газу (пару), направление клапанов в периферийной части тарелки тангенциальное в одну и ту же сторону на данной тарелке и в противоположную сторону на смежных по высоте нижней и верхней тарелках, в центральных частях тарелок направление клапанов среднее между тангенциальным и параллельным диаметральной перегородке. |

||||||||||||||||||||||||

1.7.2 Патент №3

|

|

||||||||||||||||||||||||||

УСТАНОВКА СТАБИЛИЗАЦИИ УГЛЕВОДОРОДНОЙ СМЕСИ Реферат: Изобретение относится к технике переработки нефти, конкретно к установкам гидроочистки углеводородных смесей, и может быть использовано в химической и нефтехимической отраслях промышленности. Установка стабилизации углеводородной смеси содержит стабилизационную колонну, теплообменники, рефлюксную емкость, сепаратор, выход нестабильного потока из которого последовательно соединен с теплообменником и входом в стабилизационную колонну, снабженную вводом теплового агента, выходом стабильного конденсата и выходом газовой смеси, соединенным с холодильником, рефлюксной емкостью и входом в стабилизационную колонну. Выход нестабильного потока из сепаратора дополнительно соединен со входом газовой смеси в холодильник. Кроме этого, стабилизационная колонна снабжена внизу дополнительным выходом стабильного конденсата, соединенным через печь с вводом теплового агента. Изобретение позволяет снизить потери газа стабилизации и обеспечивает требуемую степень отпарки от H2S и воды. 1 з.п.ф-лы, 1 ил. |

||||||||||||||||||||||||||

Изобретение относится к технике переработки нефти, конкретно к установкам стабилизации углеводородных смесей, и может быть использовано в химической и нефтехимической отраслях промышленности.

Известна установка стабилизации бензиновых фракций, выделенных с верха сложной атмосферной колонны, представленная на чертеже в патенте РФ 2088635 "Способ переработки нефти", опубл. 27.08.97 г. Установка стабилизации содержит колонну стабилизации, вход бензиновой фракции в которую соединен с теплообменником, а выход головки стабилизации с верха колонны соединен через холодильник с рефлюксной емкостью. Выход части стабильного бензина с низа колонны соединен с печью, которая, в свою очередь, соединена со входом в нижнюю часть колонны. Укрепляющая часть колонны имеет выход бокового погона.

Общими признаками известного и предлагаемого решений являются:

- колонна стабилизации;

- вход в колонну стабилизации соединен с теплообменником;

- выход с верха колонны соединен через холодильник с рефлюксной емкостью;

- выход с низа колонны соединен с печью, соединенной со входом в нижнюю часть колонны.

Недостатками известной установки стабилизации бензиновых фракций являются потери части легких бензиновых фракций с верхним продуктом колонны.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является узел стабилизации гидрогенизата в установке гидроочистки дистиллята дизельного топлива, описанный в "Альбоме технологических схем процессов переработки нефти и газа", под редакцией Бондаренко, М. : Химия, 1983 г. Узел стабилизации содержит входной сепаратор для отделения нестабильного гидрогенизата от циркуляционного газа, стабилизационную колонну, выходной сепаратор для разделения газожидкостной смеси, теплообменники и холодильники. Выход нестабильного гидрогенизата из входного сепаратора соединен через теплообменники со входом в стабилизационную колонну. Выход очищенной дизельной фракции из стабилизационной колонны соединен с одним из теплообменников и аппаратом воздушного охлаждения. Выход газобензиновой смеси с верха колонны соединен со вторым аппаратом воздушного охлаждения, а через него с выходным сепаратором. Выход бензина после выходного сепаратора соединен со входом в верхнюю часть стабилизационной колонны.

Общими признаками известного и предлагаемого решений являются:

- стабилизационная колонна, снабженная вводом теплового агента, выходом газобензиновой смеси с верха колонны и выходом очищенной дизельной фракции с низа колонны;

- теплообменники;

- входной сепаратор;

- рефлюксная емкость;

- выход нестабильного гидрогенизата из входного сепаратора соединен через теплообменник со входом в стабилизационную колонну;

- выход с верха стабилизационной колонны соединен через холодильник с рефлюксной емкостью;

- выход бензина из рефлюксной емкости соединен со входом в верхнюю часть стабилизационной колонны.

Недостатками известного узла стабилизации гидрогенизата являются потери тяжелых углеводородных фракций с газобензиновой фракцией, выходящей с верха колонны.

Техническая задача заключается в повышении качества газов стабилизации вследствие снижения содержания в них жидких углеводородов и увеличении выхода стабильного конденсата.

Техническая задача достигается тем, что в установке стабилизации углеводородной смеси, содержащей стабилизационную колонну, теплообменники, рефлюксную емкость, сепаратор, выход нестабильного потока из которого последовательно соединен с теплообменником и входом в стабилизационную колонну, снабженную вводом теплового агента, выходом стабильного конденсата и выходом газовой смеси, соединенным с холодильником, рефлюксной емкостью и входом в стабилизационную колонну, выход нестабильного потока из сепаратора дополнительно соединен со входом газовой смеси в холодильник.

Кроме этого, стабилизационная колонна снабжена внизу дополнительным выходом стабильного конденсата, соединенным через печь с вводом теплового агента.

Вывод части холодного нестабильного потока из сепаратора и подача его в поток газовой смеси, выходящий с верха стабилизационной колонны и поступающий в холодильник, размещенный на выходе из стабилизационной колонны, преследует две цели: достижение равновесного состояния при перемешивании газа стабилизации с верха колонны и конденсата в трубках конденсаторов и предварительное насыщение конденсата газом со съемом тепла абсорбции в конденсаторах в процессе конденсации в холодильниках. За счет этого снижаются потери газа стабилизации из рефлюксной емкости колонны, т.к. часть питания колонны подают в качестве холодного орошения ее верха и этим осуществляют перевод стабилизационной колонны в режим фракционирующего абсорбера. Циркуляция части стабильного конденсата с низа стабилизационной колонны через печь обратно в колонну обеспечивает требуемую степень отпарки от сероводорода и воды и одновременно достаточную степень дебутанизации стабильного конденсата.

Установка стабилизации углеводородной смеси представлена на чертеже в виде схемы. Установка содержит трехфазный сепаратор 1, предназначенный для отделения газовой фазы (водородсодержащего газа) из сырьевого входного потока углеводородной смеси. Сепаратор 1 соединен с рекуперативным теплообменником 2, в котором происходит подогрев выходящего из него нестабильного гидрогенизата. Теплообменник 2 соединен со входом в среднюю часть стабилизационной колонны 3, куда направляется подогретый нестабильный поток на ректификацию. Выход газовой смеси с верха колонны 3 соединен с воздушным холодильником 4. При необходимости за воздушным холодильником 4 устанавливают водяной холодильник 5 для доохлаждения верхнего потока колонны 3. К водяному холодильнику 5 подсоединяется рефлюксная емкость 6 и насос 7. Сепаратор 1 также соединен с воздушным холодильником 4 для подачи холодного потока нестабильного гидрогенизата, выходящего из сепаратора 1, в верхний горячий поток, выходящий из колонны 3. Выход стабильного конденсата из нижней части колонны 3 соединен с рекуперативным теплообменником 2. Для подачи тепла в нижнюю часть колонны 3 установлена печь 8, через которую насосом 9 прокачивают часть нижнего продукта колонны 3. Для охлаждения нижнего продукта колонны 3 установлены воздушный 10 и водяной 11 холодильники.

Установка стабилизации работает следующим образом. Сырьевой входной поток, содержащий реакционную смесь гидрогенизата и водородсодержащего газа после реакторного блока с температурой 35oС и давлением 3,6 МПа поступает в трехфазный сепаратор 1. Отделившийся сернистый водородсодержащий газ поступает на узел аминовой очистки, а кислая вода - в накопительную емкость узла аминовой очистки (на схеме не показаны).

Нестабильный гидрогенизат из сепаратора 1 разделяется на два потока. Большая часть нестабильного потока проходит через рекуперативный теплообменник 2, где обменивается теплом с отходящим из колонны 3 кубовым продуктом, нагревается до температуры 170oС и поступает в среднюю часть колонны 3. Остальная часть холодного нестабильного потока подается совместно с газовой смесью, выходящей с верха колонны 3, в воздушный холодильник 4. При необходимости (в летнее время работы установки) охлажденная в воздушном холодильнике 4 газовая смесь доохлаждается в водяном холодильнике 5, затем поступает в рефлюкснуто емкость 6. Из емкости 6 газ стабилизации сдувается в соответствии с технологическим процессом, углеводородный конденсат возвращается на орошение колонны 3, а кислая вода направляется в накопительную емкость (на схеме не показана).

Тепло в низ колонны 3 подается за счет циркуляции горячей струи через печь 8. Это достигается тем, что часть стабильного гидрогенизата выводится с низа колонны 3, затем насосом 9 прокачивается через печь 8 и подается в нижнюю часть колонны 3. Отводимый с низа колонны 3 в качестве кубового продукта стабильный гидрогенизат охлаждается в рекуперативном теплообменнике 2, воздушном холодильнике 10, водяном холодильнике 11 и выводится за пределы установки.

Формула изобретения

- Установка стабилизации углеводородной смеси, содержащая стабилизационную колонну, теплообменники, рефлюксную емкость, сепаратор, выход нестабильного потока из которого последовательно соединен с теплообменником и входом в стабилизационную колонну, снабженную вводом теплового агента, выходом стабильного конденсата и выходом газовой смеси, соединенным с холодильником, рефлюксной емкостью и входом в стабилизационную колонну, отличающаяся тем, что выход нестабильного потока из сепаратора дополнительно соединен со входом газовой смеси в холодильник.

- Установка по п. 1, отличающаяся тем, что стабилизационная колонна снабжена внизу дополнительным выходом стабильного конденсата, соединенным через печь с вводом теплового агента.

1.7.2 Патент №4

|

||||||||||||||||||||||||||

ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН Реферат: Предохранительный клапан относится к защитной энергетической арматуре и предназначено для использования, например, в составе импульсно-предохранительного устройства для защиты от превышения давления в котельных агрегатах, трубопроводах, сосудах, работающих под давлением, и других объектах ТЭС. Предохранительный клапан содержит корпус 1 с внутренней 2 поверхностью, подводящий 3 и отводящий 4 патрубки и запорный орган. Запорный орган состоит из седла 5, выполненного в корпусе 1, и тарелки 6, открывающейся навстречу потоку и сочлененной подпружиненным штоком 7 с сервоприводом. В корпусе 1 выполнена кольцевая канавка 8, ограничивающая седло 5 запорного органа, с образованием на внутренней поверхности 2 кромки 9 для предварительного отрыва потока. Изобретение позволяет исключить образование зоны турбулизации в канале запорного органа и значительно увеличить эффективный диаметр прохода потока среды в минимальном проходном сечении предохранительного клапана. |

||||||||||||||||||||||||||

1.7.2 Патент №5

|

||||||||||||||||||||||||

КЛАПАННАЯ ТАРЕЛКА Реферат: Изобретение относится к конструкции барботажных тарелок абсорбционных и ректификационных аппаратов и может быть использовано в газовой, нефтяной, нефтехимической и других отраслях промышленности. Клапанная тарелка содержит перфорированное основание с клапанами в виде пластин, снабженных боковыми стенками с ограничителями подъема, выполненными в виде вырезанных из боковых стенок клапанов лепестков. Увеличение поверхности контакта фаз на тарелке для создания условий интенсивного массообмена и повышения эффективности работы тарелки достигается увеличением рабочего периметра клапанов. Края пластин клапана, ориентированные вдоль движения потока жидкости, отогнуты вниз и имеют синусоидальный или гребенчатый профиль. Благодаря выполнению лепестков ограничителей подъема отогнутыми наружу клапанов с верхними частями загнутыми внутрь клапанов с образованием горизонтальных участков, в верхней части боковых стенок клапанов образуются окна, через которые организуется подача дополнительного потока газа на полотно тарелки. 9 ил. Изобретение относится к конструкции барботажных тарелок абсорбционных и ректификационных аппаратов и может быть использовано в газовой, нефтяной, нефтехимической и других отраслях промышленности. Известна клапанная тарелка по патенту РФ 2092221, В 01 D 3/30, опублик. 10.10.97 г., ОБ 28, 1997 г. Клапанная тарелка содержит перфорированное основание с клапанами в виде пластин, снабженных боковыми стенками с ограничителями подъема, при этом передние кромки пластин плавно изогнуты вниз так, что касательная в точке их контакта с основанием проходит под углом 15-60o к основанию. Общими признаками известного и предлагаемого решений являются: Недостатком известной клапанной тарелки является ограниченная поверхность контакта фаз, обусловленная прямым профилем краев клапана, и соответственно недостаточно высокая эффективность тарелки. Наиболее близкой по технической сущности и достигаемому результату к предлагаемому техническому решению является клапанная тарелка, описанная в ОИ "Конструкции клапанных тарелок массообменных аппаратов", сер. ХМ-1, "Химическое и нефтеперерабатывающее машиностроение", ЦИНТИНЕФТЕМАШ, 1982, с. 14-15. Клапанная тарелка содержит основание, в отверстиях которого установлены прямоугольные пластинчатые клапаны с углублениями для создания первоначального зазора между клапаном и полотном тарелки. Клапаны имеют боковые стенки, на которых выполнены П-образные вырезы с упругими язычками, ограничивающими подъем клапана. Общими признаками известного и предлагаемого решений являются: Недостатком известной клапанной тарелки является маленький периметр клапана, по которому образуется газовая (паровая) струя, соответственно небольшая поверхность контакта фаз и недостаточно высокая эффективность работы тарелки. Это обусловлено тем, что рабочий периметр клапана, где происходит контакт фаз, ограничен непосредственно длиной прямых краев пластин клапана, ориентированных вдоль движения потока жидкости. При этом по боковым стенкам клапана контакта фаз нет из-за того, что лепестки ограничителей подъема, вырезанные из боковых стенок клапанов, прижаты к основанию тарелки и полностью перекрывают отверстия, образованные при вырезке лепестков на боковой стенке. Техническая задача заключается в увеличении поверхности контакта фаз на тарелке за счет увеличения рабочего периметра клапанов для создания условий интенсивного массообмена и повышения эффективности работы тарелки. Техническая задача достигается тем, что в клапанной тарелке, содержащей перфорированное основание с клапанами в виде пластин, снабженных боковыми стенками с ограничителями подъема, выполненными в виде вырезанных из боковых стенок клапанов лепестков, лепестки ограничителей подъема отогнуты наружу клапанов, при этом верхние части лепестков загнуты внутрь клапанов с образованием горизонтальных участков. Благодаря выполнению лепестков ограничителей подъема отогнутыми наружу клапанов с верхними частями, загнутыми внутрь клапанов с образованием горизонтальных участков, в верхней части боковых стенок клапанов образуются окна, через которые организуется подача дополнительного потока газа на полотно тарелки. Это приводит к увеличению рабочего периметра клапанов и увеличению поверхности контакта фаз на тарелке и соответственно к повышению эффективности ее работы. Предлагаемая конструкция клапанов тарелки обеспечивает более равномерное распределение газовой фазы по сечению тарелки, что снижает унос жидкости с тарелки и тем самым увеличивает производительность тарелки на 10-15% по сравнению с прототипом. К достоинствам тарелки следует также отнести минимальный отход металла при изготовлении клапанов.