Аннотация

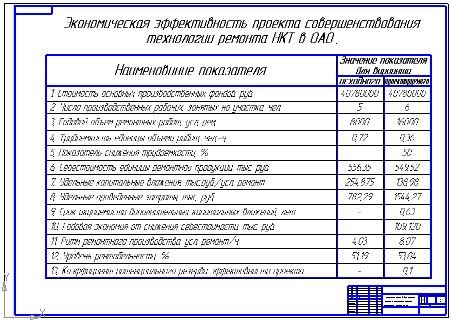

Дипломный проект выполнен на тему: «Совершенствование технологического процесса ремонта насосно-компрессорных труб на предприятии ».

Данный проект содержит расчетно-пояснительную записку на 84 стр. и графическую часть на 9 листах формата А1.

Ключевые слова: производственный корпус, ремонт, технология, фонд времени, такт ремонта, участок, компоновка оборудования, площадь, рабочий, дефект, стенд.

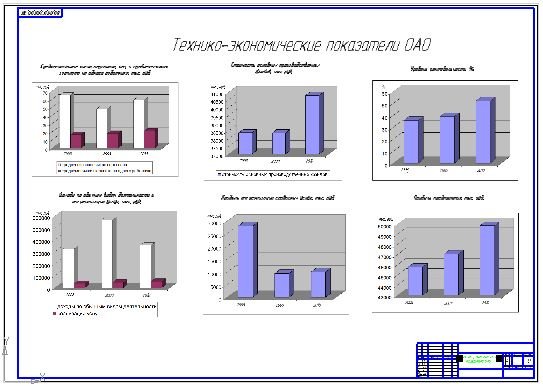

В дипломном проекте дана организационно-экономическая характеристика предприятия, в которой описано место расположение предприятия, основные направления деятельности, приведены экономические показатели.

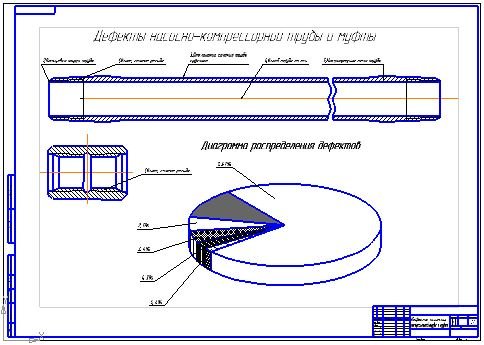

Выполнен детальный анализ дефектов трубы и муфты, возникающих при их эксплуатации.

Приведен расчет участка по ремонту средних мостов.

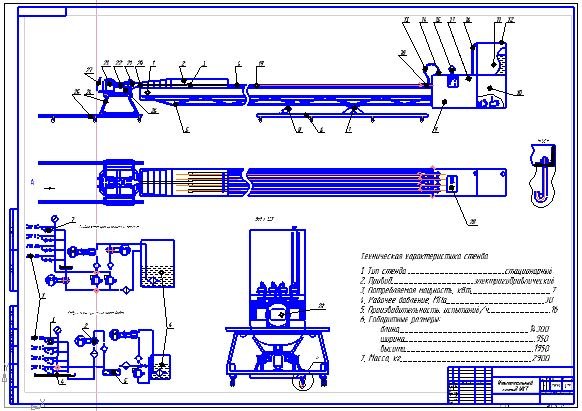

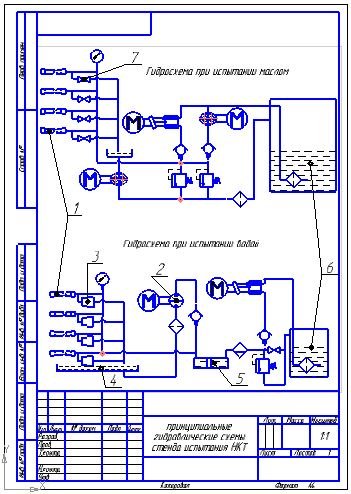

В конструктивной части проекта предложен стенд для испытания насосно-компрессорных труб. При использовании данной конструкторской разработки трудоемкость связанная с проведением испытательных работ снижается на 55% и повышается производительность труда в 2 раза.

Модернизирован технологический процесс восстановления насосно-компрессорной трубы

Рассмотрена система управления охраной труда на предприятии.

Дана экономическая оценка приспособления и экономическая оценка в целом по проекту.

Содержание

|

Введение ....................................................................................................... 1. Организационно-экономическая характеристика ОАО ................................................. 1.1. Краткая историческая справка…….............................................................. 1.2. Общая характеристика предприятия...........................................…….....… 1.3. Цели производственной деятельности ремонтного предприятия…… 1.4. Краткая характеристика производственно-технического корпуса ...…… 1.5. Основные экономические показатели предприятия…...………….....…... 2.Анализ неисправностей насосно-компрессорных труб и муфт к ним... 2.1. Неисправности НКТ и способы их устранения…...……..…. 2.2. Износ тела трубы……..…………………...…………………………..…. 2.3. Дефекты трубы и резьбы…………………....……………………..…… 3. Организация производственного процесса.......……………………...….. 3.1. Организация ремонта НКТ …………………………………… 3.2. Проектирование участка по ремонту НКТ …………………... 3.2.1. Режим работы предприятия и фонды времени………………………… 3.2.2. Расчет основных параметров производственного процесса………….. 3.2.3. Построение графика последовательности и согласования операций при ремонте НКТ…………………………………………………………… 3.2.4. Расчет количества оборудования и рабочих постов…………………… 3.2.5. Расчет площади участка по ремонту НКТ………..………………..... 3.2.6. Компоновка оборудования на участке………………………………...... 3.2.7. Расчет численности рабочих на участке………………………..……… 3.3. Эстетическое оформление рабочих мест и участка……………………… 3.4. Технология ремонта НКТ на спроектированном участке ….. 4. Конструкторская разработка стенда для гидравлического испытания насосно-компрессорных труб……………………………… 4.1. Обоснование необходимости применения стендов при ремонте НКТ…………………………………………………………………. 4.2 Обзор существующих конструкций стендов для гидравлического испытания НКТ……………………………………………………………... 4.3. Описание и принцип работы конструкции..............…………………….... 4.4. Инженерные расчеты предлагаемой конструкции стенда………………. 4.4.1. Подбор электродвигателя для доворачивающего устройства…..... 4.4.2. Подбор муфты………………………………………………..……..… 4.4.3. Расчет вала торцевой головки…………..…………….………... 4.4.4. Расчет подшипников опорных роликов тележки доворачивающего устройства………………………………………………………………. 4.5. Экономическая эффективность конструкторской разработки………….. 4.5.1.Затраты на изготовление стенда ………………………………………… 4.5.1.1. Стоимость основных материалов.......................................................... 4.5.1.2. Стоимость покупных деталей, узлов, агрегатов .………..………....... 4.5.1.3. Заработная плата производственных рабочих ………….……..…...… 4.5.1.4. Общепроизводственные (цеховые) расходы ...………....…………..... 4.5.2. Балансовая стоимость изготавливаемой конструкции.........………....... 4.5.2.1 Оплата труда…………………………………………………………….. 4.5.2.2. Амортизационные отчисления ……………………………..………… 4.5.2.3. Затраты на ремонт и техническое обслуживание стенда……………. 4.5.2.4. Себестоимость единицы ремонтных работ…………………………… 4.5.3. Удельные капитальные вложения ……......................…………………... 4.5.4. Удельные приведенные затраты .................…………….…………...….. 4.5.5. Расчет коэффициента потенциального резерва эффективности конструкции ....................................................…………………………… 4.5.6. Граница эффективности устройства по соотношению ритмов операции ....……….…………...........................................................………. 4.5.7. Фактическое соотношение ритмов операции………..……..….......…... 4.5.8. Коэффициент потенциального резерва эффективности …...........……. 4.6 Указание мер безопасности…………………………………….................... 5. Технологическая часть проекта………………………………...……… 5.1 Исходные данные для восстановления резьбы патрубка коллектора... 5.2 Выбор режима наплавки в среде углекислого газа……………………….. 5.3. Расчет припусков…………………..…….........................................…….... 5.4 Расчёт режимов резания…………………………………….………...……. 6. Охрана труда……………………………………………….………...…...... 6.1.Описание нового в конструкции стенда для опрессовки НКТ….…… 6.2.Анализ состояния охраны труда при работе на участке опрессовки НКТ………………................………………………...….............................. 6.3 Анализ состояния охраны труда при работе на опрессовочном стенде . 6.4 Инструкция по охране труда при работе на опрессовочном стенде.….. 6.4.1 Общие требования безопасности……………………………………… 6.4.2.Требования безопасности перед началом работы ………………… 6.4.3 Требования безопасности во время работы . ……………………… 6.4.4 Требования безопасности в аварийных ситуациях ………………….. 6.5. Расчет заземления………………………………… …………………….. 7. Технико-экономическая оценка эффективности проекта организации ремонта НКТ………………………………………. 7.1 Исходные данные …………………………………………...…………… 7.2 Себестоимость единицы ремонтной продукции……………...………... 7.3 Расчет показателей трудоемкости продукции и производительности труда……………………………………………………………………………… 7.4 Расчет проектных экономических показателей…………………………… 7.4.1 Стоимость основных производственных фондов………………………. 7.4.2 Калькуляция себестоимости ремонтных работ…………………………. 7.4.2.1 Годовой фонд заработанной платы производственных рабочих…….. 7.4.2.2 Стоимость запасных частей и ремонтных материалов……………….. 7.4.2.3 Общепроизводственные цеховые расходы……………………………. 7.4.2.4 Расчет себестоимости единицы ремонтной продукции……………… 7.5 Экономическая оценка проекта……………………………………………. 7.5.1 Удельные капитальные вложения……………………………………….. 7.5.2 Удельные приведенные затраты…………………………………………. 7.5.3 Расчет коэффициента потенциального резерва эффективности………. 7.5.3.1 Ритмы ремонтного производства………………………………………. 7.5.3.2 Удельные приведенные затраты на час работы………………………. 7.5.3.3 Граница эффективности проекта……………………………………… 7.5.3.4 Фактическое соотношение ритмов производства…………………….. 7.5.3.5 Коэффициент потенциального резерва эффективности……………… 7.5.4 Трудоемкость единицы ремонтной продукции…………………………. 7.5.5 Показатель снижения трудоемкости…………………………………….. 7.5.6 Показатель роста производительности труда…………………………… 7.5.7 Срок окупаемости дополнительных капитальных вложений………….. 7.5.8 Коэффициент экономической эффективности дополнительных капитальных вложений……………………………………………………... 7.5.9 Годовая экономия от снижения себестоимости ремонтной продукции…………………………………………………………………... 7.5.10 Расчет дополнительных показателей…………………………………… 7.5.10.1 Прибыль от реализации продукции………………………………….. 7.5.10.2 Уровень рентабельности……………………………………………… Заключение……………………………………………………………………... Список использованных источников……………….………………...……...... Приложение……………………………………………………………...……… |

11

13

13 15 16 18 23 23 24 24 26 28 28 28 28 30

31 32 37 38 39 40 41

43

43

43 45 47 47 48 49 50 53 53 53 54 55 56 56 57 58 58 58 59 59

59

59 59 59 61 62

62 6365 68 73

73

74

75 76

77 7778 78 79 79 79 79 80 80 80 81

82 82 82

84 85 85 86 86 86 87 88 90 90 90 91 91 91 91 92 93 95 97 |

Введение

Современная промышленность развивается огромными темпами, в связи с этим, в условиях массовости производства, и разномарочности машин экономическая сторона вопроса ремонта становится спорной: дешевле заменит деталь, узел, агрегат на новый, чем ремонтировать отказавший. Эту дилемму зачастую разрешают несколько факторов, один из них транспортный. В данном рассматриваемом проекте он ключевой. В связи с рассредоточенностью объектов-потребителей производства ремонтов, удаленностью заводов, экономически целесообразно ремонтировать насосно-компрессорные трубы в п. ом. В Оренбургской области, бузулукском районе находится ремонтный завод, производящий ремонт НКТ с программой около 100 000 ремонтов в год, но его удаленность увеличивает простой оборудования и не удовлетворяет потребность в срочном ремонте небольших партий НКТ, так же влечет большие транспортные затраты.

Современные условия ремонтного производства должны соответствовать нормам охраны труда, удовлетворять в полной мере запросам потребителя и приносить прибыль ремонтопроизводителю. В связи с этим перед ремонтными предприятиями было поставлено ряд задач:

- усовершенствование организации и технологии ремонта НКТ, повышение качества приводимых работ;

- максимальная загрузка рабочих и оборудования;

Работа насосно-компрессорной станции во многом зависит от надежности насосно-компрессорных труб, отсутствия дефектов ремонта и сборки.

В данном проекте предпринимаются попытки модернизации технологии ремонта НКТ в производственном корпусе ОАО . В связи с этим рассматриваются вопросы изменения конструкции и устройства стенда, внедрения нового оборудования и перераспределения технологических работ между рабочими участка.

1 ОРГАНИЗАЦИОННО – ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА ОАО

1.1 Краткая историческая справка

Предприятие основанное в 1938 году имеет глубокие корни в АПК РСФСР, СССР и теперь России. Закладывалось как РТП района и достигало целей партии в техническом обеспечении хозяйств сельскохозяйственного направления. Перед началом перестройки, благодаря мудрому руководству директоров и инженеров, предприятие уже обладало элементами автоматизированного производства комплектующих сельскохозяйственной техники, а так же подъемно транспортирующими механизмами типа манипулятор. В годы перестройки, как и все предприятия, бедствовала в следствие невостребованности продукции и отсутствия оплаты труда. Благодаря инженеру предприятие выстояло эти нелегкие времена, переспециализировавшись на выпуск узлов тяжелых трубопроводов, их ремонт, а так же на производство и ремонт всевозможных металлоконструкций. Ныне предприятие занимается слесарно-механическими работами по восстановлению деталей схт, трубопроводов, ремонтом НКТ и еденичным производством технологического оборудования для ремонтных мастерских.

1.2 Общая характеристика предприятия.

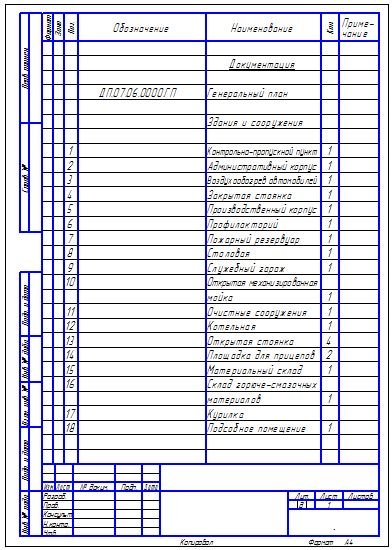

Открытое акционерное общество расположено в районном центре п. ом по улице Цвиллинга 1. Расположено на окраине поселка, что выгодно для транспортировки ремфонда, а так же охраны покоя жителей. Расположение в ом выгодно близким расположением к Колганскому нефтяному месторождению. Предприятия, работающие на нем и являются основными заказчиками ремонта труб НКТ.

Рисунок 1.1 - Генеральный план ОАО : 1 - трубный корпус, 2 - склад ремфонда и готовой продукции, 3- корпус горячей и механической обработки металла, 4 - участок открытого складирования металлического лома, 5 - корпус изготовления металлоконструкций, 6 - административный корпус, 7 - контрольно-пропускной пункт

На территории предприятия находятся: трубный корпус в котором мы планируем внедрить дипломный проект, склад ремфонда и готовой продукции, корпус горячей и механической обработки металла, участок открытого складирования металлического лома, корпус изготовления металлоконструкций, административный корпус, контрольно-пропускной пункт.

Внутри производственного корпуса ремонта труб располагаются: участок ремонта труб, слесарно-механический участок, кузнечный участок, складской участок, кабинет инженера и инструментальная комната.

Для ремонтных рабочих установлена окладово-премиальная система оплаты труда, плюс премия (до 15 % в зависимости от опыта работников предприятия).

Схема управления на предприятии представлена на рисунке 1.2

Рисунок 1.2 - Схема управления на предприятии

Во главе руководства предприятия стоит генеральный директор Помогаев А. Г. Ему непосредственно подчиняются инженер и бухгалтер.

1.3 Цели производственной деятельности ремонтного предприятия.

На настоящий момент целью ОАО является:

-ремонт и изготовление деталей для сельхоз машин;

-выпуск производственной оснастки и технологического оборудования для ремонтных предприятий;

-производство и ремонт арматуры для тяжелых гидравлических магистралей;

-ремонт насосно-компрессорных труб.

-предоставление гарантии на все оказываемые услуги.

1.4 Краткая характеристика производственно технического корпуса.

ОАО является специализированным предприятием, которое предлагает ремонт насосно-компрессорных труб согласно типовой технологии ремонта, а так же широкий спектр услуг по изготовлению металлоконструкций, деталей и механической обработки материалов. Базой по выполнению вышеуказанных услуг является производственно-технический комплекс в состав которого входят:

Трубный корпус

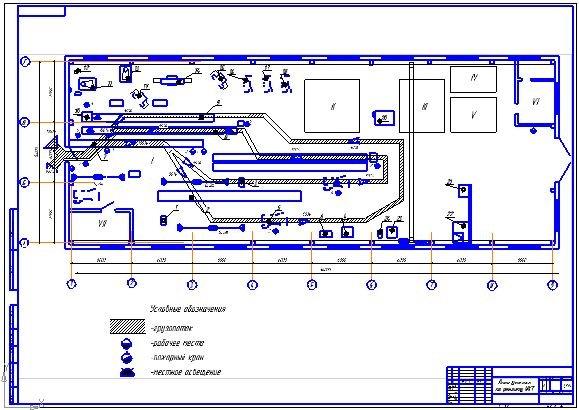

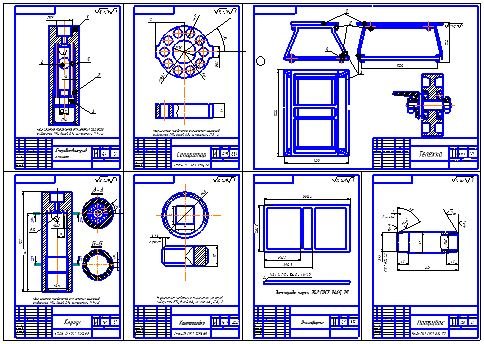

Строение разделено на два бокса, восточный – труборемонтный, западный – склад ремфонда и готовой продукции. В корпусе 4 консолных кран-балки грузоподъемностью 2 т. и рельсовый тельфер на 5т. Участки оборудованы соответствующим технологическим оборудованием: Участок очистки располагает станком для очистки труб от нефтепродуктов и грязи, кран-балкой, стилажем для труб; участок опрессовки снабжен опрессовочным стендом, муфтонаверточным станком и прибором для неразрушающего контроля состояния тела трубы; слесарно механический участок объединяет металлорежущее оборудование. Для ремонта торцов труб используются токарные станки 1М983, но для удержания трубы на оси вращения патрона используются роликовые опоры (поз. 3 на листе 3 графической части проекта), полный перечень металлообрабатывающих станков и оборудования представлен ниже.

Таблица 1.1 – Оборудование трубного участка

|

Наименование |

Количество |

|

1 |

2 |

|

Токарно-винторезный станок 1М983 |

2 шт |

|

Муфтонаверточный станок |

2 шт |

|

Радиально-сверлильный станок 21455 |

1 шт |

|

Шлифовальный станок У 16.644.005 |

1 шт |

|

Сверлильный станок 2Н150 |

1 шт |

|

Плоско-шлифовальный станок 3Б722 |

1 шт |

|

Фрезерный станок 6Н13П |

1 шт |

|

Токарно-винторезный 1К62Б |

1 шт |

|

Токарно-винторезный 1М63 |

1 шт |

|

Токарно-винторезный 163 |

1 шт |

|

Фрезерный станок 6М82 |

1 шт |

|

Отрезной станок 8Г663 100 ПН |

1 шт |

|

Электроножницы |

1 шт |

Корпус горячей и механической обработки металла

Для удобства корпус разбит на участки: слесарно-механический, литейный и кузнечный. Слесарно-механический участок оборудован металлорежущими станками, монтажной оснасткой, а так же агрегатами для горячего и холодного деформирования деталей и сборок. Участки объеденены рельсовым тельфером грузоподъемностью 5 тонн.

Корпус металлоконструкций.

Служит для выполнения работ крупногабаритного характера. Оборудован металлорежущим инструментом и станками, тельфером грузоподъемностью 5 тонн, сварочным оборудованием, а так же разного рода монтажным оборудованием.

1.5 Основные экономические показатели предприятия

Основные фонды являются важной экономической характеристикой любой организации. Проанализируем состав и структуру основных фондов ОАО . Данные необходимые для анализа представим в таблице 1.1.

Таблица 1.2 - Состав и структура основных фондов в ОАО .

|

Виды основных средств |

Сумма на конец года, тыс. руб. |

Структура, % |

Изменение в структуре 2010г. к 2008г. (+,-) |

||||

|

2008г. |

2009г. |

2010г. |

2008г. |

2009г. |

2010г. |

||

|

Здания Сооружения Машины и оборудование Транспортные средства Производственный и хозяйственный инвентарь Другие виды основных средств

Итого |

14195 10589

8050

4270

1253

24

31381 |

14195 10589

8491

3748

1339

-

38362 |

14195 10589

9319

5049

1559

69

40780 |

36,9 27,6

20,9

11,1

3,3

0,1

100 |

37,0 27,6

22,1

9.8

3,5

-

100 |

34,8 25,9

22,9

12,4

3,8

0,2

100 |

-2,1 -1,7

+2

+1,3

+0,5

+0,1

- |

Анализируя данные таблицы 1.1 стоимость основных фондов ОАО за анализируемый период (с 2008 г. по 2010 г.) возросла на 2339 тыс. руб. Таким образом, в 2008 г. стоимость основных фондов была равной 38381тыс. руб., а в 2010 г. она составила 40780 тыс. руб. Увеличение стоимости наблюдается по всем видам основных средств, кроме зданий и сооружений. Доля стоимости зданий и сооружений уменьшилась на 2,1 % и 1,7% соответственно, хотя их фактическая стоимость осталась без изменения, в 2008г. их доля составляла 36,9% и 27,6%, а в 2010г. - 34,8% и 25,9% соответственно. Так за прошедший период времени стоимость машин и оборудования увеличилась на 1269 тыс. руб. (с 8050 тыс. руб. до 9319 тыс. руб.), транспортных средств – на 779 тыс. руб. (с 4270 тыс. руб. до 5049 тыс. руб), а производственного и хозяйственного инвентаря - на 306 тыс. руб. (с 1253 тыс. руб. до 1559тыс.руб.) и стоимость прочих видов основных средств в 2010 г. на 45 тыс. руб.

В структуре основных фондов за три года существенных изменений не произошло. Наименьший удельный вес в структуре занимают прочие виды основных средств. Наибольший удельный вес – здания: в 2008 г. – 36,9%, в 2009 г. - 37%, в 2010 г. - 34,8%., но тем не менее наблюдается уменьшение на 2,1%. Доля сооружений составила в 2008г. – 27,6%, в 2009 г. – 27,6%, в 2010г. - 25,9% , т.е. произошло уменьшение на 1,7%. Доля машин и оборудования в 2008 г. составила 20,9%, в 2009 г. – 22,1%, а в 2010 г. - 22.9%. Т.е. удельный вес машин и оборудования в общей структуре основных фондов за три года увеличился на 2%. В отчетном году по сравнению с базисным незначительно увеличилась доля производственного и хозяйственного инвентаря. В 2010 г. по сравнению с 2008 г. и 2009 г. увеличился удельный вес транспортных средств на 1,3 %.

Обобщающим результатом производственной деятельности предприятия выступает размер выручка от реализации готовой (работ, услуг), т.е. размер товарной продукции. Она представляет собой вес объема продаж по всем каналам реализации в стоимостном выражении. В эффективном планировании деятельности большое значение имеет структура товарной продукции, изучение которой может быть использовано для выявления дополнительных резервов увеличения выручки в плановом периоде. В состав товарной продукции ООО входит реализация металлоконструкций, хомутов для крепления кабелей к НКТ, а также реализация ремонтных работ и прочих. Данные о составе и структуре товарной продукции представлены в таблице 1.2.

Таблица 1.2 - Состав и структура товарной продукции ОАО

|

Виды продукции |

2008 г. |

2009 г. |

2010 г. |

|||

|

тыс. руб. |

в % к итогу |

тыс. руб. |

в % к итогу |

тыс. руб. |

в % к итогу |

|

|

Доходы по обычным видам деятельности |

3253331 |

100 |

566254 |

100 |

354478 |

100 |

|

в т. ч. реализация продукции собственного производства |

47854 |

14,7 |

49402 |

8,7 |

20499 |

5,8 |

|

Реализация услуг |

35737 |

11,0 |

44472 |

7,9 |

52390 |

14,8 |

|

из них ремонтно-монтажные услуги |

35128 |

10,8 |

43562 |

7,7 |

49901 |

14,1 |

|

прочие услуги |

609 |

0,2 |

910 |

0,2 |

2489 |

0,7 |

В структуре производственной деятельности наибольший удельный вес занимает ремонт НКТ - 79,0% (в среднем за 2008 - 2010гг.). Реализация металлоконструкций в структуре денежной выручки занимает - 9,7% (в среднем за 2008-2010гг.). Реализация услуг составила в среднем за изучаемый период 11,2% . По данным таблицы можно увидеть, что удельный вес реализации услуг- ежегодно увеличивается, если в 2008 году услуги в структуре денежной выручки составляли 11,0%, то в 2010 году они повысились до 14,8% .

О развитии ОАО можно судить, изучив основные экономические показатели его работы, приведенные в таблице 1.3.

Таблица 1.3 - Основные экономические показатели

|

Показатели |

2008 г. |

2009 г. |

2010 г. |

Изменение 2010г. в % к 2008г. |

|

Выручка от производственной деятельности, тыс. руб. |

325331 |

566254 |

354478 |

109,0 |

|

в том числе: |

|

|

|

|

|

от производства ремонта НКТ |

241740 |

472380 |

281589 |

116,49 |

|

от реализации продукции |

47854 |

49402 |

20499 |

42,8 |

|

Себестоимость реализованной продукции, тыс. руб. |

276631 |

519174 |

307630 |

111,2 |

|

в том числе: |

|

|

|

|

|

производства ремонта НКТ |

231378 |

440326 |

248235 |

107,3 |

|

реализации продукции |

37439 |

43720 |

16968 |

45,3 |

|

Прибыль от сделок, тыс. руб. |

48700 |

47080 |

46848 |

96,2 |

|

в том числе: |

|

|

|

|

|

от производства ремонтов НКТ |

10362 |

32054 |

33354 |

в 3 раза |

|

от реализации продукции |

10415 |

5682 |

3531 |

33,9 |

|

Рентабельность, % |

32 |

36 |

51 |

|

Как показывают данные таблицы 1.3 в соответствии с представленными показателями за анализируемый период с 2008 по 2010гг. выручка от реализации продукции увеличилась на 9%, себестоимость выросла на 11,2%. В целом деятельность ООО является прибыльной.

2 АНАЛИЗ НЕИСПРАВНОСТЕЙ И ДЕФЕКТОВ НКТ И МУФТ К НИМ

2.1 Неисправности ведущих мостов и способы их устранения

В процессе эксплуатации горячекатаные насосно-компрессорные трубы с высаженными концами зарекомендовали себя с наилучшей стороны, так как являются сбалансированными с точки зрения распределения напряжений в теле трубы при нарезанных резьбах. Безотказность труб обусловлена большим запасом прочности, который составляет 2,7 еденицы, а так же отсутствием вибраций и постоянного трения. При аккуратной эксплуатации ресурс труб неограничен, и прерывать эксплуатацию имеет смысл только для очистки труб и контроля текущего состояния.

Основные виды дефектов вызваны либо несоблюдением правил эксплуатации, заводским или ремонтным дефектом, либо различного рода аварийными случаями.

При эксплуатации насосно-компрессорных труб, муфт и при поступлении в капитальный ремонт они могут иметь неисправности, указанные в таблице 2.1.

Таблица 2.1 - Возможные неисправности насосно-компрессорных труб

|

Внешние признаки неисправностей

|

Причины неисправностей сопряжений и дефектов деталей |

Способ устранения/выбраковка

|

|

1 |

2 |

3 |

|

Вальцовка торца трубы |

падение трубы на торец, чрезмерный износ резьбы |

отрезание резьбы, высажеваниетрубы, нарезание новой резьбы |

|

Износ, смятие резьбы, течь в резьбе, выявленная при опрессовке |

деформация резьбы силой, низкое качество нарезанной резьбы, коррозия материала |

отрезание резьбы, высажевание трубы, нарезание новой резьбы

|

|

отклонение формы сечения трубы от круглого |

деформация силой |

при непрохождении правки «59,9, 1,5м» -выбраковка |

Продолжение таблицы 2.1

|

1 |

2 |

3 |

|

изгиб трубы |

отклонение оси трубы от линии |

при непрохождении правки «59,9, 1,5м» -выбраковка |

|

|

микропоры, трещины, коррозия материала трубы |

годность трубы определяется исходя из покзаний дефектоскопической установки типа «Дина-I» |

|

Кольцевой задир |

Допущено прокручивание трубы в зажиме |

Токарная обработка до поверхности трубы При величине задира >1мм - выбраковка |

|

Течь смазки через сальники и разъемы крышек |

Изношены сальники |

Заменить сальники и подтянуть болты крепления крышек |

2.2 Износ тела трубы

Отличительная особенность эксплуатации насосно-компрессорной трубы – это жесткие условия эксплуатации, наличие постоянных механических нагрузок и взаимодействия агрессивных сред. Трубы насосно-комперссорные подвергаются постоянному воздействию эрозии и коррозии. Трубы выполняют из сталей марок НКТ 20, сталь НКТ 30, сталь НКТ 30ХМА. Трубы, несущие нагрузку подвешенных грузов и других труб подвергаются растягивающей силе, колеблющейся по величине, а так же изгибающему моменту в следствие раскачивания мачты насосно-компрессорной станции. В следствии этих факторов тело трубы испытывает периодические нормальные напряжения, которые способствуют образованию поперечных трещин в материале, изгиб трубы. Значительную долю неисправностей насосно-компрессорной трубы составляют дефекты, нанесенные в результате аварийных случаев, несоблюдения правил эксплуатации, хранения и транспортировки. Дефекты могут относиться к нарушению округлости сечения трубы, изгибу трубы, образованию кругового задира.

При дефектации данные неисправности обнаруживаются тремя способами: визуально, шаблонированием и сортоскопией. Визуально определяются сильный изгиб трубы, овализация сечения, круговой задир. Сильно деформированные трубы выбраковываются и отправляются в лом как и трубы с круговым задиром имеющим радиальный размер более 1 мм. Остальные трубы шаблонируются шаблоном, имеющим размеры 1250 мм в длину и диаметром 59,6 мм, «непроходимые» трубы выбраковываются. На участке сортоскопии определяется сортность трубы, определяющая её группу прочности: Д, К или Е, на нем же выявляются трубы с нарушением сплошности материала, которые не подлежат дальнейшей эксплуатации.

- Дефекты резьбы и торца трубы

Насосно-компрессорные трубы собираются в вертикальный трубопровод, подвешенный за верхнюю муфту, при этом резьбы верхних труб испытывают напряжения от собственного веса и веса перекачиваемой жидкости, в следствие чего изнашиваются быстрее труб расположенных ниже. Дефекты резьбы трубы и муфты могут иметь ремонтное или производственное происхождение. Возможные дефекты указаны в таблице 2.2

Таблица 2.2 - Возможные дефекты резьбы НКТ при нарезании на станке 1М983 причины возникновении неполадок и меры по их устранению

|

Характер дефекта |

Возможные причины |

Меры по устранению |

|

1 |

2 |

2 |

|

Черновины с одной стороны резьбы больше допустимых |

Не выверены кулачки патрона |

Зажать в патронах оправку и путем ручного перемещения выверить их |

Продолжение таблицы 2.2

|

1 |

2 |

3 |

|

|

Биение торца трубы |

Выверить биение трубы путем установки прокладок между зажимными губками и трубой |

|

Срезанные вершины на всей длине резьбы |

Недостаточный припуск на нарезание резьбы |

Увеличить натяг проточенного конца поворачивая маховик проточного суппорта |

|

Срезанные вершины в начале или в конце резьбы |

Конусность проточки не соответствует конусности нарезки |

Отремонтировать проточной копир |

|

Натяг резьбы по калибру больше или меньше допустимого |

Неточная настройка поперечных салазок нарезного суппорта |

Отрегулировать диаметр нарезки вращением маховика поперечных салазок |

|

Разный натяг на одной трубе при замере гладким и резьбовым калибрами |

Чрезмерный износ резьбонарезной гребенки |

сменить гребенку |

|

Дробление нитки (мелковолнистая поверхность) |

Резьбонарезной инструмент расположен не по центру |

Установить резьбонарезной инструмент по шаблону |

|

Наличие воздуха в гидросистеме |

Произвести несколько полных холостых циклов нарезки |

Продолжение таблицы 2.2

|

1 |

2 |

3 |

|

|

Неисправен насос подачи масла |

Проверить работу насоса |

|

|

Выкрошился резьбонарезной инструмент |

Заменить резьбонарезной инструмент исправным |

|

На поверхности резьбы имеются рванины, задиры и другие дефекты |

Неправильно настроены упоры ходового винта |

Отрегулировать упоры ходового винта |

Проведенный анализ представлен на третьем листе графической части.

3 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

3.1 Организация ремонта насосно-компрессорных труб

Планирование и организация ремонта среднего моста имеет большое значение, так как увеличение ресурса эксплуатации открывает огромный резерв экономии труда и денежных средств, а так же позволяет предприятию повышать программу выполнения ремонтов.

Ремонтное предприятие производит приемку насосно-компрессорных труб в капитальный ремонт, руководствуясь, ГОСТ 19504—74 «Система технического обслуживания и ремонта техники. Порядок сдачи в ремонт и приемки из ремонта. Технические условия на сдачу в капитальный ремонт и выпуск из капитального ремонта».

Насосно-компрессорные трубы, принятые в ремонт хранятся на складе ремонтного фонда и готовой продукции, изолированном от производственных участков. При хранении труб в помещении поддерживается постоянная температура и влажность.

Со склада ремонтного фонда трубы связками поступают на участок очистки, где освобождаются от грязи, нефти и продуктов окисления. Очистке подвергаются внутренняя и наружная поверхности. Оператор очистной машины производит монтаж и демонтаж трубы, операция очистки производится в автоматическом режиме.

Очищенные трубы тельфером подаются на стеллаж дефектации, где осматриваются и шаблонируются, негодные трубы помечаются краской. Далее трубы, подвергаемые ремонту отправляют на стеллаж станка 1М983, на котором производится отрезание концов труб и нарезание новой резьбы. После механической обработки трубы отправляют на участок сортоскопии, где определяют принадлежность трубы к группам прочности Д, К и Е. Скопированные трубы маркируются краской: Д – зеленой, К – желтой, Е – белой, после чего с помощью муфтонаверточного станка на трубу навинчивают муфту. За сортоскопией следует гидроиспытание – подвержение трубы внутреннему давлению жидкости 30 МПа в течение 10 секунд, при котором наблюдается состояние резьб и тела трубы, те трубы, которые имели течь в резьбовом соединении проходят цикл ремонта начиная с нарезания резьбы заново.

3.2 Проектирование участка по ремонту средних мостов

3.2.1 Режим работы предприятия и фонды времени

Режим работы предприятия включает: число рабочих дней в году и рабочих смен в сутки, длительность каждой смены в часах.

Для ремонтных предприятий расчетное число рабочих дней в году будет равно числу календарных дней года без общих выходных и праздничных дней.

Продолжительность рабочей смены зависит от условий и графика работы предприятия. Продолжительность рабочей недели для рабочих и служащих, работающих в нормальных условиях установлена 40 часов. Таким образом продолжительность каждой смены при пятидневной неделе составляет 8.2 часа.

Ремонтное предприятие работает в одну смену при пятидневной рабочей неделе. Продолжительность смены равна 8 часам с сокращением на один час только в предпраздничные дни, если они не совпадают с воскресением.

Годовые фонды времени рабочего определяют двух видов - номинальные и действительные. Номинальный фонд времени учитывает номинальное время работы за год в часах, а действительный годовой фонд времени учитывает номинальный фонд времени и потери по уважительным причинам (болезни, отпуск, командировка и т.д.).

Номинальный годовой фонд времени работы рабочих и оборудования - это количество рабочих часов в соответствии с режимом работы, без учета возможных потерь времени. Его определяют по формуле [1]:

Фнг=Кр∙ tсм-Кп∙t1 , (3.1)

где Кр- число рабочих дней в году

Кп- число предвыходных и предпраздничных дней в которых сокращается рабочая смена

tсм - продолжительность смены, час

t1- время, на которое сокращается смена на предприятии в предпраздничные и предвыходные дни, час

Фнг=248∙8-3∙1=1981 ч,

Таблица 3.1 - Норма времени в I полугодие 2011 года

|

|

Янв. |

Фев. |

Март |

I кв. |

Апр. |

Май |

Июнь |

II кв. |

I полугодие |

|

Календарных дней |

31 |

28 |

31 |

90 |

30 |

31 |

30 |

91 |

181 |

|

Рабочих дней |

15 |

19 |

22 |

56 |

21 |

20 |

21 |

62 |

118 |

|

При 40-часовой рабочей неделе |

120 |

151 |

175 |

446 |

168 |

160 |

168 |

496 |

942 |

Таблица 3.2 - Норма времени в II полугодие 2011 года

|

|

Июль |

Авг. |

Сент. |

III кв. |

Окт. |

Нояб. |

Дек. |

IV кв. |

II полугодие |

2011 год |

|

Календарных дней |

31 |

31 |

30 |

92 |

31 |

30 |

31 |

92 |

184 |

365 |

|

Рабочих дней |

21 |

23 |

22 |

66 |

21 |

21 |

22 |

64 |

130 |

248 |

|

Выходных |

10 |

8 |

8 |

26 |

10 |

8 |

9 |

27 |

53 |

105 |

|

Предпраздничных |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

3 |

|

Праздничных дней |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

12 |

|

При 40-часовой рабочей неделе |

168 |

184 |

176 |

528 |

168 |

167 |

176 |

511 |

1039 |

1981 |

Действительный годовой фонд времени работы выражает фактически отработанное время рабочим или оборудованием с учетом потерь. У рабочих потери времени связаны с профессиональными, учебными и другими отпусками, болезнями и с сокращением рабочего дня для подростков. Подсчитывается действительный годовой фонд времени по формуле [1]:

Фдг=( Фнг –К0∙tсм)∙β, (3.2)

где К0- общее число отпускных дней в году;

β – коэффициент потери рабочего времени.

Фдг =(1981-24∙0,9)∙0,97=1900

Фонд времени оборудования определяется по формуле [1]:

Фоб=Фнг ∙ηоб, (3.3)

Фоб =1981∙0,85=1683 ч.

3.2.2 Расчет основных параметров производственного процесса

При проектировании специализированного ремонтного предприятия особое внимание уделяют организации ритмичности производства. Ритмичность производства заключается в повторении производственного процесса через равные промежутки времени. Конечной целью ремонтного производства является выпуск отремонтированных объектов.

Ритмичное функционирование рабочих мест обуславливается различной подачей ремонтного фонда, ритмичным обеспечением производственного процесса ремонтными материалами и другими материально-техническими средствами.

Стабильный ритм выпуска отремонтированных машин - это повторение через заданный отрезок времени всего производственного процесса в заготовительной, обработочной и сборочной фазах на всех операциях.

Ритмичность обеспечивается пропорциональностью процесса производства и выступает как параметр, определяющий уровень организации производственного процесса, характеризует его количеством выпускаемых из ремонта объектов в единицу времени. [1]

Общий такт ремонта объектов для предприятия определяют по формуле [1]:

, (3.4)

где W- производственная программа, ед.

nсв-количество труб в связке

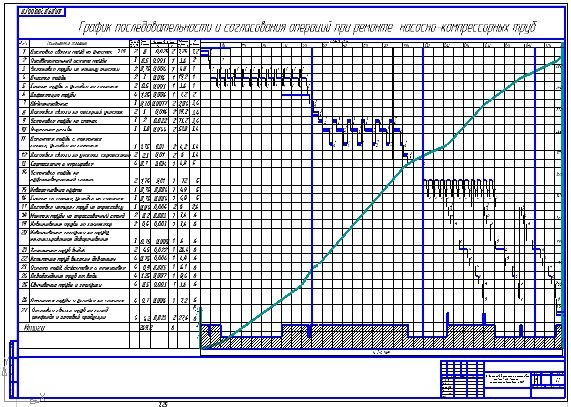

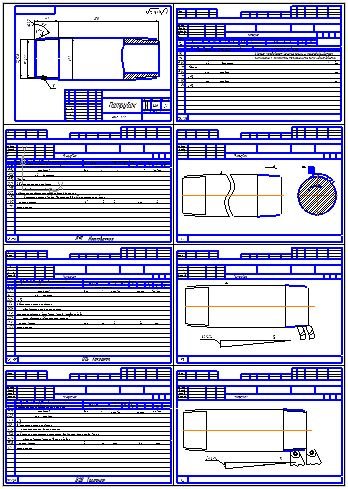

3.2.3 Построение графика последовательности и согласования операций при ремонте

Исходные данные для построения графика согласования ремонтных работ являются: последовательный перечень работ (операций), составляющий технологический процесс ремонта насосно-компрессорных труб, согласный типовой технологии ремонта РД 39-1-592-81 с указанием нормы времени (трудоемкости) и разряда по каждой работе.

Число рабочих по каждой операции при расчете, как правило, не будет целым, поэтому при комплектовании рабочих мест рабочих подбираем по признаку сходных работ, близких по разряду и с учетом наиболее полной загрузки (недогрузка допускается до 5%, а перегрузка до 15%).

Данные по формированию рабочих мест заносим в соответствующие графы линейного графика согласования операций.

Продолжительность каждой операции в принятом масштабе

откладываем на графике в виде отрезка прямой, около которого указывают номер рабочего, выполняющего данную работу.

График последовательности и согласования операций представлен на четвертом листе графической части дипломного проекта.

После построения графика согласования ремонтных работ замеряем, расстояние от начала проведения первой операции до конца последней операции, тем самым, определяем продолжительность пребывания объекта в ремонте П =178 минут. Необходимо отметить, что при построении графика последовательности и согласования операций было выявлено, что при тех же условиях производства реально задать такт работы 55 минут, чем обеспечить поточность производства. При наличии спроса на рынке ремонта НКТ это будет соответствовать программе 25950 труб в год. Далее определяем фронт ремонта.

Фронт ремонта определяется по формуле [1]

(3.5)

Фр д= 178 / 179 =0,99 связок, 12 труб.

Фр пр= 178 / 55 =3.23 связки, 39 труб.

3.2.4 Расчет количества оборудования и рабочих постов

Количество оборудования рассчитывают в соответствии с технологическим процессом, трудоемкостью выполняемых работ и фондом времени. Приспособления и оснастку комплектуют без расчета, исходя из условия выполнения всех операций технологического процесса.

Расчет количества оборудования для очистительных работ

Для наружной очистки насосно-компрессорной трубы количество машин определяется по формуле:

, (3.6)

где Фоб- годовой фонд времени оборудования с учетом сменности;

qм - производительность моечной машины, ед/ч. qм= 6

Км - коэффициент, учитывающий использование моечной машины по времени. Км=0,85

Nм = 25950/1683·15·0,85 = 1,15 Nнм пр = 1

Расчет числа стендов для гидравлического испытания насосно-компрессорных труб.

Число стендов определяем по формуле [1]:

, (3.10)

где: Nд – количество пакетов НКТ, проходящих испытание в расчетном периоде;

tu - время испытания пакета из четырех труб (с учетом монтажных работ), ч;

С = 1,05... 1,1 - коэффициент, учитывающий возможность повторной обкатки и испытания;

hc =0.9...0,95 - коэффициент использования стендов.

Принимаем согласно расчету один стенд для гидравлического испытания труб.

Испытание будет производиться на оригинальном стенде (Лист 5 граф. часть)

Расчет количества оборудования для разборочно–сборочных работ

Разборочно–сборочные работы на ремонтных предприятий выполняют на стационарных рабочих местах. Количество разборочно–сборочного оборудования при стационарной форме организации работ определяют по формулам:

(3.11)

(3.12)

где Тр, Тс – трудоемкость соответственно разборочных и восстановительных работ на один ремонт выполняемых на оборудовании;

Фд.о. – действительный годовой фонд времени работы данного оборудования с учетом сменности, Фд.о. = 1981 ч.

Nc = 0,081∙25950/1981 = 1,01 шт.

Принимаем один муфтонаверточный станок.

Расчет рабочих мест для контрольно–дефектовочных работ

Для выполнения указанных работ при ремонте насосно-компрессорных труб используются стеллажи, измерительный инструмент и приспособления для дефектации.

Число рабочих мест для дефектации рассчитывается по формуле [1]:

, (3.13)

где Тдеф – трудоемкость контрольно–дефектовочных работ на один ремонт;

Р – число одновременно работающих на одном рабочем месте (Р=1 чел).

Принимаем 1 рабочее место, включающее 1 стеллаж, его место расположения будет сопряжено с очистной машиной.

Остальное оборудование на муфтонаверточном, опрессовочном и других участках выбираем и принимаем исходя из технологической необходимости.

Расчет подъемно–транспортного оборудования

Число единиц оборудования циклического действия (кранов, талей, погрузчиков и др.) определяют по годовому или суточному объему транспортируемых грузов по каждому грузопотоку по формуле:

Nкр = Gc·Кн·Тц/(60·Фд.о.·q·Кq·Кt), (3.14)

где Gc – суточный объем транспортирования грузов, т.(т.е. если учесть, что масса трубы около 40 кг, то принимаем Gc = 0,04 т);

Кh – коэффициент, учитывающий неравномерность грузопотока (принимаем для участка Кн = 1,2);

Тц – время полного рабочего цикла, т. е. время одной подъемно–транспортной операции (время транспортировки связки до участка очистки, следом до участка механической обработки, наворачивания муфт, гидроиспытания и отправки на склад готовой продукции составляет 23 мин.);

Фд.об. – действительный суточный фонд времени работы оборудования с учетом числа смен, ч.,

Фд.об. = Фд.о/Кр = 1683/307 = 5,5ч., (3.15)

где q – грузоподъемность оборудования, т., (q = 0,5 т);

Kq – коэффициент использования грузоподъемности оборудования,(Kq=0,8);

Kt – коэффициент использования оборудования по времени (Kt = 0,85).

Nкр = 0,04·12 ·1,2 · 23/(60·5,5·0,5·0,8·0,85) = 0,118

Принимаем в качестве подъемно–транспортного средства электротельфер ТЭ 050–71120 ОСТ22584–74 грузоподъемностью 1 т. в

количестве 3 шт.

3.2.5 Расчет площади участка по ремонту насосно-компрессорных труб.

Расчет будем производить по площади пола, занятой оборудованием и по переходным коэффициентам по формуле:

F = ∑F0·K, м2 , (3.14)

где F0 – площадь, занятая оборудованием, м2

К – переходной коэффициент, учитывающий рабочие зоны, проходы (К = 4) [1].

F = 112,6· 4 = 450,4м2

Площадь участка по ремонту ведущих мостов составляет 460 м2. Это означает, что необходимость в реконструкции участка отсутствует.

3.2.6 Компоновка оборудования на участке

Размещение оборудования на участке проводим в соответствии со схемой технологического процесса ремонта объекта: указываем наружные и внутренние стены, колонны здания, окна, ворота, транспортное оборудование, верстаки, стеллажи и т.п., проходы и проезды. Технологическое оборудование на плане изображаем упрощенными контурами с учетом крайних положений перемещающихся частей. Направление грузопотока с использованием подъемно–транспортного средства (ПТС) должно совпадать с ходом выбранной схемы, причем пути перемещения грузов должны быть кратчайшими и без перекрещивания. Проходы и расположение оборудования должны позволять проводить операции технологического процесса, обеспечивать удобство подачи ремонтируемого объекта и уборки помещения. При планировке необходимо рационально подобрать высоту участка для размещения подъемно–транспортных средств, инженерных коммуникаций и прочие нормы расстояний между элементами участка и оборудования. Принимаем следующие нормы расстояний между элементами зданий и оборудования (в мм).

От стены до тыльной стороны оборудования: 500 при оборудовании с габаритами до 1000x800, 700 при оборудовании с габаритами до 3000x1500;

– боковой стороны оборудования: 500 при оборудовании с габаритами

до 1000x800, 600 при оборудовании с габаритами до 3000x1500;

– фронта оборудования: 1200 при оборудовании с габаритами до 3000x1500.

Нормы расстояний между столами и верстаками следующие (в мм):

– при размещении столов попарно по фронту: 2000 – при оборудовании с габаритами до 800x800, 2500 – при оборудовании с

габаритами до 1500x1500.

Нормы расстояний между стеной и стендом (в мм): от 600 до 700 в зависимости от размеров стенда и размещения (со стороны окна или нет). Нормы расстояний между стендами расположенными «в затылок» – 1300. Между тыльными и боковыми сторонами 1500...2000 при размерах объекта до 800.

3.2.7 Расчет численности рабочих на участке.

Списочное количество рабочих участка определяется по формуле:

Рспис=Тобщ/Фдт (3.15)

Рспис =9659/1881=5 чел.

Явочное число рабочих определяется по формуле:

Ряв=Тобщ/Фнг (3.16)

Ряв=9659/1981=5 чел.,

где Тобщ- общий годовой объем работ, т.е. годовая трудоемкость основных видов работ, чел.-ч.

Тобщ=Тд+Тст+Трр+Ти, чел.-ч., (3.17)

где Тд, Тст, Трр , Ти - годовые трудоемкости дефектовочных, станочных, разборочно-сборочных, испытательных работ соответственно, чел.-ч.

3.3 Эстетическое оформление рабочих мест и участка

Проектирование производственной эстетики включает вопросы оформления и благоустройства внешнего вида и интерьеров производственных и административно-бытовых зданий, территории предприятия. Цветовая отделка промышленного интерьера – составная часть производственной среды, она связаны с созданием архитек-турными средствами такой объемно-пространственной композиции, которая соответствует производственному процессу. Правильное цветовое решение повышает эффективность зрительного восприятия, что в свою очередь уменьшает утомляемость, улучшает ориентацию в производственной сфере, обостряет реакцию на возможную опасность, снижает травматизм и делает труд приятным.

Для окраски больших плоскостей применяем светлые тона, например, светло-синий, но не белый, так как этот цвет создает дискомфорт, неуютность. Панели не должны резко отличаться от верхней части стены, так как это зрительно уменьшает высоту. Колонны, фермы, окрашиваем в одинаковый цвет, чтобы выявить и подчеркнуть ритм этих конструктивных элементов. Габариты проемов, входов, выходов и проездов обозначаем используя желтый и черный цвет. Эвакуационные выходы окрашены в выделяющие цвета.

Магистральные проезды выделяем белым, серым или черным цветом. Цветовая окраска оборудования должна выделяться из общего фона окраски помещения и кроме того должны обеспечивать оптимальные условия обзора рабочего места. Элементы строительных конструкций, внутрицеховой транспорт, подъемно-транспортное оборудование, кромки оградительных устройств окрашиваем в желтый цвет, используемый в качестве сигнала и осторожным действием, предупреждают об опасности.

Противопожарное оборудование (огнетушители, краны, шланги )

окрашиваем в красный цвет и размещаем их на белом фоне. На производственные знаки и указатели наносим символическое изображение того, что запрещается или о чем предупреждают.

3.4 Технология ремонта насосно-компрессорных труб на спроектированном участке

При доставке труб в ремонт очищают трубу от загрязнений на очистном стенде, после чего трубу дефектуют и отправляют на участок механической обработки, где ремонтируют резьбы. После нарезания резьбы трубу проверяют на наличие дефектов материала: трещин, протертостей, коррозионного износа методом неразрушающего контроля на аппарате типа «Дина-1».

Далее трубу отправляют на стеллаж наворачивания муфт, где на трубу наворачивают необходимую муфту с регламентируемым моментом.

4 КОНСТРУКТОРСКАЯ РАЗРАБОТКА СТЕНДА ДЛЯ ИСПЫТАНИЯ НКТ ВОДОЙ

4.1 Обоснование необходимости применения испытательных стендов при ремонте НКТ

Поступающие на ремонт насосно-компрессорные трубы могут иметь несколько видов дефектов, часть которых устраняется в процессе ремонта, часть же предполагает выбраковку. Для обеспечения гарантированной безотказной работы насосно-компрессорной станции, трубы в дальнейшем подвергаются испытанию на гидравлическом стенде.

Конструкция стенда для опрессовки НКТ должна иметь опоры для закрепления и удержания испытываемых труб, как для поддержания труб на стенде, так и для наполнения их испытываемой жидкостью, станину для крепления двигателей и насосов, ящик с гидрооборудованием, расширительный бак, емкость для слива жидкости из труб после испытания.

Работа на стенде должна быть максимально механизирована и автоматизирована, быть безопасной, конструкция должна быть надежной, иметь приемлемые габариты и минимальную стоимость.

4.2 Описание существующей конструкции для испытания насосно-компрессорных труб.

В данный момент для испытания насосно-компрессорных труб используется стенд оригинальной конструкции инженеров ОАО . Он обеспечивает все требования, перечисленные выше, но обладает двумя существенными недостатками: в качестве рабочей жидкости, заливаемой в трубу, используется машинное масло, тогда как типовая технология ремонта НКТ, приведенная в РД 39-1-592-81 предусматривает испытание водой, в связи с чем возможны претензии со стороны заказчика. Так же большие трудозатраты во время монтажа и соединения НКТ со стендом. Общий вид стенда представлен на рисунке 4.1

Рисунок 4.1 - Стенд для опрессовки НКТ: 1 - масляная ванна, 2 - телескопический защитный кожух, 3 – заглушка, 4 - испытываемая труба, 5 - ферма масляной ванны, 6 - опорная плита, 7 - шарнир наклона стенда, 8 - цилиндр наклона стенда, 9,10 - ящик гидрооборудования, 11 - расширительный бак, 12 - пробка заливной горловины, 13 - сливной патрубок, 14 - стравливающий кран, 15 – манометр, 16 - сливная труба, 17 - панель управления, 18 – коллектор, 19 - опоры трубы

Техническая характеристика стенда ОИС-1

Тип стенда...................................................................стационарный

Габаритные размеры, мм:

длина....................................................................................14300 ширина....................................................................................950

высота..................................................................1950

Масса, кг................................................................................2300

Потребляемая мощность, кВт…………………………………5

Производительность, шт/ч……………………….……………8

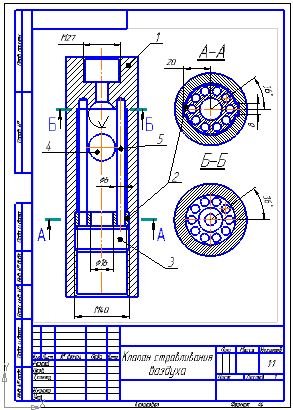

Стенд механизирован, но некоторые операции, выполняемые в ручную можно автоматизировать либо механизировать. Так например для стравливания воздуха при заполнении труб используются краны (поз. 14), что повышает время нахождения объекта в ремонте, я предлагаю заменить их на стравливающие клапана, представленные на листе(рис), с целью удешевления стенда гидравлическая схема может быть упрощена без ущерба технологическому процессу.

Для перевода испытаний на воду требуется стенд, который бы создавал рабочее давление 30 МПа. Существуют водяные насосы, позволяющие достигнуть такого показателя, но их стоимость на порядок выше, чем их масляных собратьев. В связи с этим принято следующее решение: Для создания давления будет использоваться масляный аксиально-плунжерный насос, а для испытания труб водой в схему будет внедрено устройство разделения сред – двух ходовой гидроцилиндр без штока, который так же представлен на листе.

Для механизации наворачивания трубы на коллектор и доворачивания заглушки на трубе при гидравлическом испытании мы предлагаем дополнить конструкцию стенда торцевым гайковертом (поз лист 6 ). Это значительно сократит время технологических монтажных операций при опрессовке насосно-компрессорных труб.

4.3 Описание и принцип работы конструкции

Данный стенд (см рис. 4.1) предназначен для снижения трудоемкости работ связанных с опрессовкой НКТ. Стенд позволяет проводить испытание труб с соблюдение необходимых технологических параметров.

Стенд (см. рис.4.1) состоит из станины 6, на которой шарнирно установлена ферма 5, со смонтированными на ней масляной ванной 1, шкафами гидрооборудования 9, 10 и расширительным баком 11. На масляной ванне имеются рельсовые дорожки для скольжения телескопического защитного кожуха 2, на ящике гидрооборудования расположены приборы управления 17, краны для стравливания воздуха 14, манометр 15 и так называемая «Гребенка» - трубопровод высокого давления, имеющий форму четырехзубовой гребенки, на которой монтируются испытываемые трубы 4, для сообщения им давления рабочей жидкостью. Весь стенд качается гидроцилиндром 8 вокруг оси шарнира 7.

Принцип работы стенда следующий. 4 насосно-компрессорные трубы, с накрученной с одной стороны муфтой устанавливают на опоры 19 муфтой к «гребенке», в это время стенд имеет горизонтальную ориентировку. Муфтой трубу соединяют с гребенкой (резьбовое соединение), другой конец трубы закрывают заглушкой. Наклоняют стенд против часовой стрелки (со стороны взгляда на рисунок 4.1) и начинают заполнять трубы жидкостью, стравливая воздух кранами 14. По заполнении труб закрывают краны, раздвигают кожух 2 и включают двигатель аксиально-плунжерного насоса. 10 секунд трубы находятся под давлением, потом отключают насос, открывают краны 14, сдвигают кожух и визуально определяют наличие дефектов резьбы трубы - подтеков. С помощью манометра 15 наблюдают за величиной давления, и при ее отклонении регулируют перепускной клапан (рис 4.1 поз 1).

Перед испытанием труба проходит полный цикл ремонта, и комплектуется соединительной муфтой, которая в зависимости от размера трубы наворачивается с моментом 1500 или 2500 Нм. При подаче давления в трубу она не должна разрушиться, не должно быть подтеков в резьбовых соединениях.

При обнаружении подтеков дефектная резьба отрезается и нарезается новая, после чего труба снова подвергается испытанию.

Условия испытания:

- Давление испытания………………………..…………………300 атм

- Продолжительность испытания………………………………...10 с.

4.4 Инженерные расчеты предлагаемой конструкции стенда

4.4.1 Подбор электродвигателя для доворачивающего устройства

Двигатель будет работать в режиме частых пусков, с изменением прилагаемо го момента к валу в диапазоне от 0 до Ммах. Целесообразно использовать двигатель с короткозамкнутым ротором с нормальным скольжением. В качастве понижающего устройства используем бортовой редуктор комбайна «Енисей 1200», передаточное число iбр которого составляет 19,6 едениц. Что бы получить приемлемую частоту вращения торцевой головки принимаем двигатель с частотой вращения вала 750 мин-1. Тогда:

, (4.1)

где

n1-частота вращения вала двигателя,

n2-частота вращения торцевой головки

мин-1

Требуемая мощность двигателя составит:

, (4.2)

где Мнакр - требуемый момент накручивания заглушки и трубы, кг м.

Принимаем двигатель типоразмера АИР 132 М8, его технические характеристики:

Мощность: 7,5 кВт

КПД: 85%

Масса: 60 кг.

Редуктор расчета на прочность не требует, так как рассчитан на передачу момента около 2500 кг м.

4.4.2 Расчет вала торцевой головки

Вал консольно закреплен на валу редуктора посредством соеденительных флянцев, и передает крутящий момент 1500 Нм гайке заглушки, для откручивания необходимо принять больший момент: к=1,3

Валы на прочность рассчитывают по формуле:

, (4.3)

где W-момент сопротивления в опасном сечении,

к1-коэффициент увеличения момента при свинчивании

к2-коэффициент запаса прочности

Строим эпюры действия изгибающего и вращающего моментов и определяем опасное сечение:

(4.4)

мм,

принимаем диаметр вала 30 мм.

Проверочный расчет вала.

(4.5)

160,025 МПа

Напряжения не превышают 160 МПа, вал подобран верно.

4.4.4 Расчет подшипников опорных роликов тележки доворачивающего устройства

Подшипники качения выбираются из справочника по динамической грузоподъемности и диаметру вала так, чтобы табличное значение динамической грузоподъемности (СТ) было больше фактической.

Фактическая динамическая грузоподъемность определяется по формуле:

(4.6)

где a - показатель степени, равный для шарикоподшипников a=3;

L – расчетный ресурс в млн. оборотов;

Р – приведенная нагрузка (Н).

Расчетный ресурс L определяют по формуле:

(4.7)

где n – частота вращения вала, (n = 1500 об/мин);

Ln – ресурс подшипника в часах.

Расчетный ресурс подшипников, в машинах работающих с перерывами, составляет: Ln=2500…10000 (часов) в расчетах принимаем 5000 (час.)

Приведенную нагрузку Р определяют в зависимости от типа подшипников. Радиальные подшипники воспринимают только радиальную нагрузку. Приведенная нагрузка определяется по формуле:

, (4.8)

где FR – радиальная нагрузка (Н);

Кd - коэффициент безопасности, учитывающий динамическую нагрузку;

КТ – температурный коэффициент, КТ=1,25;

КК – коэффициент вращения, равный 1 при вращении внутреннего кольца относительно направления нагрузки.

Выбираем шариковые радиальные однорядные подшипники с защитными шайбами (по ГОСТ 7242-81) типоразмера 303

4.5 Экономическая эффективность конструкторской разработки

Для оценки экономической эффективности конструктивной разработки необходимо рассчитать затраты на изготовление конструкции балансовую стоимость, себестоимость единицы ремонтно-обслуживающих работ, капитальные удельные вложения и удельные приведенные затраты, коэффициент потенциального резерва эффективности конструкции, показатели снижения трудоёмкости и роста производительности труда, срок окупаемости дополнительных капиталовложений, годовую экономию или дополнительную прибыль [ 20 ].

4.5.1 Затраты на изготовление стенда определяем по формуле:

Ск = См + Сп.д + Сз.п. + Со.п , (4.12)

где См - стоимость материалов (основных и вспомогательных),

применяемых при изготовлении конструкции, руб.;

Сп.д. - стоимость покупных деталей, узлов, агрегатов, руб.;

Сз.п. - заработная плата с отчислениями производственных рабочих,

занятых изготовлением и сборкой конструкции, руб.;

Со.п.- общепроизводственные накладные расходы, руб.

4.5.1.1 Стоимость основных материалов определяется по выражению:

См = ∑ Mi ∙ Цi, (4.13)

где Mi - масса израсходованного материала i-го вида, кг;

Цi - цена 1 кг материала i-го вида, руб.

Масса израсходованного материала определяется по формуле:

, (4.14)

где Мг - масса готовой конструкции, кг;

А и n - постоянные, зависящие от вида материала детали, способов и методов ее изготовления, наличия механической обработки и т.д.

Масса израсходованного материала:

для листового проката Мг =1,20*1260,98 =137 кг.

для круглого проката Мг=1,20*140,98=65,2 кг.

для сортамента уголок, Мк=1,20*430,98 = 47,86 кг.

для литья, Мл=1,75*320,91=40,9 кг.

Уровень цен на материалы принимаем по фактическим затратам на их приобретение и доставку на предприятие:

для листового проката: Цл=22 руб/кг,

для круглого проката: Цк=23 руб/кг,

для сортамента уголок: Цу=24 руб/кг,

для литья, Цл=7,2 руб/кг.

См=137*22+65,2*23+47,86*24+40,9*7,2=5956,7 руб.

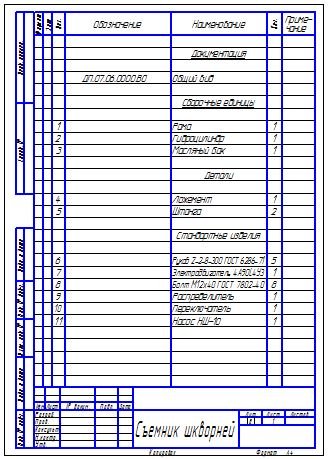

4.5.1.2 Стоимость покупных деталей, узлов, агрегатов Сп.д определяем по ценам их приобретения с учетом затрат на доставку

Производится покупка электродвигателя по цене 16500 руб., бортового редуктора по цене 26 000., торцевой головки по цене 450 руб., муфты храпово-фрикционной по цене 2800 руб.

Спд =16500+26000+450+2800=45750руб.

4.5.1.3 Заработная плата производственных рабочих Сзп рассчитывается по формуле:

Сзп = Созп + Сдзп + Ссоц , (4.15)

где Созп - основная заработная плата, руб;

Сдзп - дополнительная заработная плата, руб.;

Ссоц - отчисления на социальные нужды, руб.

Основная заработная плата определяется по формуле:

Созп = (Тиз + Тсб) ∙ Сч, (4.16)

где Тиз - трудоемкость изготовления элементов изделия, 23 чел.-ч.

Тсб -трудоемкость сборки, 7 чел.-ч;

Сч - часовая тарифная ставка рабочих, исчисляемая по среднему разряду, руб. (121,15 руб.).

Трудоемкость сборки конструкции определяется по формуле:

Тсб = Кс ∙ ∑tсб, (4.17)

где Кс - коэффициент, учитывающий соотношение между полным и

оперативным временем сборки = 1,08;

tсб - трудоемкость сборки отдельных элементов конструкции,

tсб = 1,09 чел.ч.

Тсб = 1,08 ∙ 1,09 = 1,17 чел.-ч

Созп = (23+1,17) ∙ 121,15 = 2928,19 руб.

Дополнительная заработная плата Сдзп принимается в размере 5-12 % от основной заработной платы.

Сдзп = 2928,19*0,05 = 146,4руб.

Отчисления на социальные нужды Ссоц определяются по формуле:

Ссоц = Кот ∙ (Созп + Сдзп), (4.18)

где Кот - коэффициент отчисления, равный 0,32

Ссоц = 0,32 ∙ (2928,19+146,4) = 983,86 руб.

Сзп = 2928,19 + 146,4 + 983,86 = 4058,45 руб.

4.5.1.4 Общепроизводственные расходы вычисляются по формуле:

Соп = Rоп * Со.з.п./100, (4.19)

где Rоп – процент общепроизводственных расходов, 68%;

Соп = 68*2928,19/100=1991,16 руб.

В итоге получаем, что затраты на изготовление стенда для гидравлического испытания НКТ составляют:

Ск=5956,7+45750+4058,45+1991,16=57756,31 руб.

4.5.2 Балансовая стоимость изготавливаемой конструкции

Для определения балансовой стоимости конструкции Бп, к затратам на её изготовление добавим расходы на установку и монтаж в размере 10% т.е.

Бп=1,1*Ск, руб., (4.20)

Бб=1,1*125000=137500 руб.

Бп=1,1*57756,31 =63532 руб.

где Ск - затраты на изготовление конструкции, руб.

4.5.2.1 Оплата труда рассчитывается по формуле:

Сзп = Созп + Сдзп + Ссоц (4.21)

Основную заработную плату определяем по формуле:

, (4.22)

где Сi - часовая тарифная ставка i-го разряда, руб.;

Ai - количество работников, оплачиваемых по i-ому разряду, чел;

Y - ритм выполнений, шт/ч.

Величина Y рассчитывается по формуле:

, (4.23)

где А - количество рабочих, занятых в операции, чел;

Туд - трудоемкость единицы продукции (работы),

чел.∙ч/шт

для базового варианта:

Yб=(6/4,6)*6=7,8 шт./ч.

Со.з.б.=121,15*3/7,8=46,59руб.

Сд.з.б.=10·46,59/100=4.66руб.

Ссоц=0,26·(46,59+4,66)=13,325 руб.,

Сз.п.=46,59+4,66+13,325=64,57 руб.

для проектируемого варианта:

Yп=(6/4,6)*12=15,6 шт./ч.

Со.з.п.=121,15*3/15,6=23,29руб.

Сд.з.п.=10·23,29/100=2,33 руб.

Ссоц.=0,26·(23,29+2,33)=6,66 руб.,

Сз.п.=1071+107,1+306,3=32,28 руб.

4.5.2.2 Амортизационные отчисления определим по формуле:

А = Б∙а / 100∙Q , (4.24)

для базового варианта:

Аб=(137500·19)/(100·8000)=3,265 руб.

для проектируемого варианта:

Ап = (63532∙ 19) / (100 ∙16000) = 0,754 руб.,

Так как по данным предприятия годовая программа ремонта насосно-компрессорных труб Q =8000 ед/год.

4.5.2.3 Затраты на ремонт и техническое обслуживание стенда:

подсчитываются аналогично амортизационным отчислениям исходя из балансовой стоимости по формуле:

Р = Б ∙ r/100∙ Q, (4.25)

где г – норма отчислений на ремонт, руб.;

для базового варианта:

Рб =(137500·8)/(100·8000)=1,374 руб.

для проектируемого варианта:

Рп = (63532∙ 8) / (100 ∙16000) = 0,317 руб.,

4.5.2.4 Себестоимость единицы ремонтных работ определяем как сумму найденных слагаемых:

И = С з.п. + А + Р , (4.26)

для базового варианта:

Иб=64,57+3,265+1,374=69,209 руб.

для проектируемого варианта:

Ип=32,28+0,754+ 0,317=33,35 руб.

4.5.3 Далее определяем по сравниваемым вариантам удельные капитальные вложения:

Куд.=Б/Q, (4.27)

для базового варианта:

Куд.б = 137500/8000 = 17,18 руб.

для проектируемого варианта:

Куд. п = 63532/16000 = 3,97 руб.

4.5.4 Удельные приведенные затраты рассчитываем как:

I = И + Ен·Куд., (4.28)

для базового варианта:

Iб=69,209 +0,12·17,18 =71,27 руб./шт.

для проектируемого варианта:

Iп=33,35 +0,12·3,97 =33,82руб./шт.

4.5.5 Расчет коэффициента потенциального резерва эффективности конструкции проводим в следующем порядке:

Подсчитываем удельные приведенные затраты на час работы по базовому и проектируемому вариантам по формуле:

Iч=I ·Y, (4.29)

для базового варианта:

Iч.б.= 71,27 ·7,8=555,9 руб./ч.

для проектируемого варианта:

Iч.п=33,82·15,6=527,59 руб./ч.

4.5.6 Определяем границу эффективности устройства по соотношению ритмов операции:

Гэ=Iч.п/I ч.б., (4.30)

Гэ=71,27/33,82=1,88

4.5.7 Подсчитаем фактическое соотношение ритмов операции:

Вф=Yп./Yб., (4.31)

Вф=15,6/7,8=2

4.5.8 Определяем коэффициент потенциального резерва эффективности:

Кр.э= (Вф - Гэ)/Гэ, (4.32)

Кр.э=(2-1,88)/0,9=0,13

Вычисленный коэффициент сопоставляем с нормативным. Нормативный коэффициент К р.э.н = 0,1. Делаем вывод, что мероприятие находится в зоне достаточной эффективности, его можно внедрять в производство.

Полученные данные сводим в таблицу.

Таблица 4.1 - Экономическая эффективность конструктивной разработки

|

Наименование показателя |

Исходный вариант |

Проектный вариант |

|

1 |

2 |

3 |

|

1. Балансовая стоимость, руб. |

137500 |

63532 |

|

2. Годовой объём ремонтных работ, шт. |

8000 |

16000 |

|

3. Трудоёмкость единицы объёма работ, чел-ч |

32 |

24 |

|

4. Показатель снижения трудоёмкости, % |

- |

25 |

|

5. Показатель роста производительности труда, раз |

- |

2 |

|

6. Себестоимость единицы объёма работ, руб/шт |

69,209 |

33,35 |

|

7. Удельные капиталовложения, руб/шт |

17,18 |

3,97 |

|

8. Экономия от снижения себестоимости, руб. |

- |

73968 |

|

9. Удельные приведённые затраты, руб/ч |

555,9 |

527,59 |

Продолжение таблицы 4.1

|

1 |

2 |

3 |

|

10. Ритм операции, шт/ч |

7,8 |

15,6 |

|

11.Коэффициент потенциального резерва эффективности |

- |

0,13 |

При расчете экономической эффективности конструктивной разработки, балансовая стоимость данного приспособления составляет 63532 руб. При увеличенном на 50% годовом объёме работ показатели снижения трудоёмкости составил 25%. Производительность труда возросла в 2 раза. Коэффициент потенциального резерва эффективности 0,13.

4.6 Указания мер безопасности

- стенд должен эксплуатироваться в соответствии с требованиями «Правил техники безопасности и производственной санитарии для ремонтных предприятий».

- техническое обслуживание: произвести смазку подвижных частей ЦИЛТИН - 201 по ГОСТ 6267 – 74.

- для улучшения хранения покрыть некрашеные поверхности по варианту защиты 133 – ГОСТ 6267 – 74.

5 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

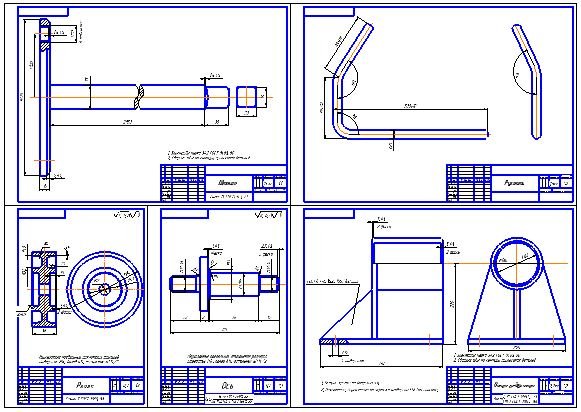

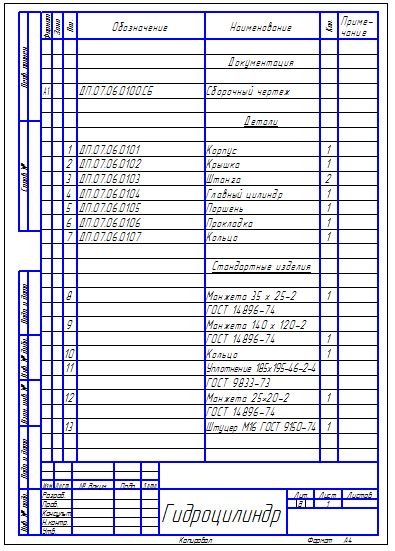

В нашем дипломном проекте предлагается восстановление сменного патрубка, т.к. в процессе эксплуатации наибольшему износу подвергается резьба, служащая соединением НКТ и коллектора испытательного стенда.

Для восстановления предлагается применить наплавку проволокой марки 51ХФА в среде углекислого газа, используя установку УД-209А.

5.1 Исходные данные для восстановления изношенной резьбы патрубка коллектора

Рисунок 5.1 - Эскиз патрубка испытательного стенда с размерами восстанавливаемой поверхности 1.

Патрубок отправляется на ремонт по состоянию, при появлении течи, деформировании в результате ударов о трубу.

Мы предлагаем восстанавливать патрубок посредством наплавки материала и последующей механической обработки.

5.2 Выбор режима наплавки в среде углекислого газа

Выбор режима наплавки производим по [ ] и [ ].

Диаметр электродной проволоки – 1,2 мм;

Твердость наплавляемого слоя HRC 52 …55;

Ток: полярность обратная, величина – 60…65 А;

Напряжение: 14В;

Подача суппорта – 1,2 мм/об;

Расход углекислого газа – 8 л/мин;

Давление газа – 0,12 МПа;

Скорость подачи электродной проволоки (м/ч):

, (5.1)

где k – коэффициент наплавки (8 г/Ач);

I – ток обратной полярности, А;

d – диаметр электродной проволоки, мм;

– плотность материала проволоки (7,5 г/см3);

м/ч, принимаем 57 м/ч.

Скорость наплавки (м/ч):

, (5.2)

где - коэффициент перехода электродного материала в наплавленный материал (0,9);

h – толщина наплавляемого слоя, мм;

S – шаг наплавки, мм/об;

а – коэффициент, учитывающий отклонение фактической площади сечения слоя от площади четырехугольника с высотой h (a = 0,9);

м/ч.

Частота вращения шпинделя станка (мин-1):

, (5.3)

где D – диаметр наплавляемой детали, мм;

мин-1

Величину продольной подачи (шаг наплавки) принимаем равной 0,8 мм.

Основное время

, (5.4)

мин.

Тв=1,8мин;

Тд= 0,34 мин;

Тш = 14,06+1,8+0,34 = 16,2 мин

5.3 Расчет припусков

Порядок расчета припусков на обработку и предельных размеров по технологическим переходам и технологическим операциям

Пользуясь рабочим чертежом детали и картой технологического процесса механической обработки, записать в расчетную карту обрабатываемые элементарные поверхности заготовки и технологические переходы обработки в порядке последовательности их выполнения по каждой элементарной поверхности от черновой заготовки до окончательной обработки

Записать значения:

RZi-1 высота неровностей, полученных после предыдущей технологической операции, мкм;

Ti-1 - глубина дефектного слоя, мкм;

pi-1 - пространственная погрешность, образованная при выполнении предыдущего перехода, мкм;

- погрешность установки, мкм. При базировании заготовок типа «круглые стержни» в центрах погрешность в радиальном направлении равна нулю, погрешность проявляется при «просадке центров», т.е. при обработке торцевых поверхностей вала.

Остаточные пространственные отклонения на обработанных поверхностях, имевших исходные отклонения, являются следствием копирования погрешностей при обработке. Величина этих отклонений как зависит от режимных условий обработки, так и от параметров, характеризующих жесткость технологической системы и механические свойства обрабатываемого материала. При выполнении дипломных проектов для определения промежуточных значений припусков на механическую обработку применяют эмпирическую зависимость:

ρост = ρзаг ∙Ку , (5.6)

где ρост-пространственная погрешность, вызванная промежуточной обработкой поверхности, мкм;

ρзаг- пространственная погрешность заготовки, мкм

Ку – коэффициент уточнения формы;

Ку= 0,05 – для получистового шлифования;

Ку= 0,04 – для чистового шлифования.

Определить расчетные величины минимальных припусков на обработку по всем технологическим переходам.

Записать для конечного перехода в графу «Расчетный размер» наименьший предельный размер детали по чертежу.

Для перехода, предшествующего конечному, определить расчетный размер прибавлением к наименьшему предельному размеру по чертежу расчетного припуска Zmin.

Последовательно определить расчетные размеры для каждого предшествующего перехода прибавлением к расчетному размеру следующего за ним смежного перехода расчетного припуска Zmin

Записать наименьшие предельные размеры по всем технологическим переходам, округляя их увеличением расчетных размеров;

округление производить до того же знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Определить наибольшие предельные размеры прибавлением допуска к округленному наименьшему предельному размеру.

Значения допусков принимаем по таблицам [13], в зависимости от диаметра обрабатываемой поверхности и ее квалитета.

Записать предельные значения припусков z„ как разность наибольших предельных размеров и Zmin как разность наименьших предельных размеров предшествующего и выполняемого переходов.

|

Наименование ТО и ТП |

№ пов. |

IT |

Элементы припуска, мкм |

Zmin мкм |

d мкм |

Предельные значения,мм |

Предельные припуски |

|||||

|

RZ |

T |

r |

eу |

dmin |

dmax |

Zmin , мкм. |

Zmax , мкм. |

|||||

|

Заготовка (после наплавки) |

1 |

18 |

200 |

300 |

580 |

350 |

- |

160 |

75,321 |

75,481 |

- |

|

|

Точение |

1 |

13 |

40 |

50 |

35 |

130 |

2188 |

39 |

73,133 |

73,172 |

2188 |

2309 |

|

Нарезание резьбы |

1 |

13 |

40 |

15 |

32 |

- |

130 |

16 |

73,003 |

73,019 |

130 |

153 |

Таблица 5.1 - Карта расчета припусков

Пространственная погрешность рассчитывается по формуле:

, (5.7)

Величина припусков рассчитывается по формуле:

, (5.8)

5.4 Расчет режимов резания

Под режимами резания понимают следующие параметры: глубина резания, число проходов, подача и скорость резания. Режимы резания, исходя из свойств обрабатываемого и инструментального материалов, геометрических параметров режущей части инструментов и периода стойкости инструментов, качественных показателей обрабатываемых поверхностей детали и технологических возможностей используемого оборудования. Для расчетов режимов резания используются паспортные данные станка 9М14.

Глубину резания следует брать равной припуску на обработку на данной операции. Если припуск нельзя снять за один проход, число проходов должно быть возможно меньшим. При чистовом шлифовании (до 5-го класса шероховатости поверхности) глубину резания берут в пределах 0,5. . .2 мм. Для получения при шлифовании 6…7-го класса шероховатости поверхности глубина резания назначается в пределах 0,1. . .0,4 мм.

После назначения глубины резания следует выбрать максимально технологически допустимую подачу (с учетом класса шероховатости обработанной поверхности, мощности и прочности станка, жесткости обрабатываемой детали и прочности резца). Работать с подачами, меньшими, чем максимально технологически допустимые непроизводительно. При чистовой обработке подача обычно ограничивается классом шероховатости поверхности обработанной детали.

Назначение скорости резания производится после того, как выбраны глубина резания и подача. Скорость (м/мин) резания рассчитывают по формуле

м/мин , (5.9)

или определяют по справочным таблицам с учетом всех необходимых поправочных коэффициентов. По полученной расчетом скорости резания определяют расчетную частоту вращения шпинделя станка (или обрабатываемой детали).

n=1000*V/p*D об/мин , (5.10)

По расчетной частоте вращения nр определяют ближайшую меньшую или равную частоту вращения шпинделя, имеющуюся в паспорте станка (фактическую частоту вращения). Затем вычисляют скорость резания (м/мин)

Выбранный режим резания проверяют по мощности.

NP≤Nшп= NМ·ή , (5.11)

Мощность, затрачиваемая на резание, должна быть меньше или равна мощности на шпинделе.

Если расчетная мощность резания окажется больше мощности на шпинделе, то скорость резания должна быть уменьшена.

Минутная подача определяется по формуле:

Sм=n*Sо, мм/мин , (5.12)

где Sо - подача на один оборот изделия или инструмента, мм/об;

l - длина участка поверхности который обрабатывается, чертежный размер, мм;

L - длина рабочего хода, с учетом врезания и перебега режущего инструмента, мм;

Т - стойкость инструмента;

Число проходов зависит от глубины резания, если глубина резания более 2 мм то число проходов возрастает до 2 и так далее.

Скорость резания Vp

np - находится по формуле:

, (5.13)

Vп - находится по формуле:

, (5.14)

где nп - паспортные обороты станка.

Sмин - считается по формуле:

Sмин=Sпасп*nпасп , (5.15)

То - считается по формуле:

, (5.16)

Тд - считается по формуле:

, (5.17)

Тшт - считается по формуле:

Тшт =То +Тв +Тд , (5.18)

Вертикальная сила резания:

Pz = 10Cpts0,75 Н , (5.19)

Мощность резания:

,кВт., (5.20)

Расчетная мощность должна удовлетворять требованию

, (5.21)

Режимы резания приведены в таблице 5.2.

Таблица 5.2 - Режимы резания

|

ТО или ТП |

№ пов. |

Квалитет IT |

t, мм. |

l, мм |

L, мм |

T, мин мин. |

S, мм/об |

Скорость резания, м/мин |

Sминмм/мин |

TO |

TB |

Tд |

Tшт |

РZ, H |

N, кВт |

||||||

|

Sрасч |

Sпасп |

VP |

nP |

nф |

Vф |

мин |

NP |

NФ |

|||||||||||||

|

Точение |

1 |

8 |

1,094 |

41 |

43 |

35 |

1,8 |

1,8 |

30 |

130 |

125 |

28,6 |

225 |

0,04 |

0,005 |

0,0036 |

0,05 |

3367 |

1,57 |

11 |

|

|

Снятие фаски |

2 |

8 |

1,8 |

4,8 |

4,8 |

35 |

0,5 |

|

30 |

130 |

125 |

28,6 |

225 |

0,008 |

0 |

0,0016 |

0,01 |

1150 |

0,544 |

11 |

|

|

Нарезание резьбы |

1 |

8 |

1,5 |

41 |

41,5 |

35 |

2,54 |

2,54 |

28,6 |

125 |

125 |

28,6 |

225 |

0,04 |

0,003 |

0,0031 |

0,05 |

3850 |

1,68 |

11 |

|

6 Охрана труда

6.1 Описание нового в конструкции стенда

Усовершенствование стенда для опрессовки насосно-компрессорных труб (НКТ) относится к механизации ремонтного производства и направлено на сокращение технологического времени выполнения операций. При выполнении модернизации станка (см. рис. 4.1), его конструкция будет дополнена двигателем мощностью 10 кВт (поз 22), планетарным редуктором (поз 23), тележками для перемещения механизма (поз 24). Важно отметить, что консольный вал с торцевой головкой будет открытым, и это требует новых условий безопасного труда.

В связи с присутствием на стенде электрооборудования возникает необходимость в заземлении стенда, для чего потребуется расчет. При составлении требований техники безопасности учтены новые элементы конструкции опрессовочного стенда.

6.2 Анализ состояния охраны труда при работе участке опрессовки НКТ

Система цветов окраски объектов, оборудования участков и знаков безопасности имеет непосредственно важное значение по обеспечению безопасного труда. Так например при опрессовке труб светится предупреждающее табло и звучит сигнал.