Электроэнергетический факультет

Кафедра теплоэнергетики

ДИПЛОМНЫЙ ПРОЕКТ

Камерная печь для утилизации отходов

ЗАДАНИЕ

на выпускную квалификационную работу

|

|

|||||

|

1 Тема выпускной квалификационной работы Камерная печь для утилизации отходов

|

|||||

|

2 |

Срок сдачи студентом законченной выпускной квалификационной работы |

||||

|

«___»______________________20__г. |

|||||

|

|

|||||

|

3 |

Исходные данные к выпускной квалификационной работе |

Рассчитать |

|||

|

и спроектировать камерную печь для утилизации твердых бытовых и жидких нефтяных отходов с выработкой тепловой и электрической энергии. Расход ТБО и площадь полигона захоронения ТБО принятьпо |

|||||

|

|

|||||

|

4 |

Содержание текстовой части выпускной квалификационной работы |

||||

|

(перечень подлежащих разработке вопросов) |

Математическое |

||||

|

моделирование и расчет камерной печи, составление расчетной схемы и определение расчетных параметров камерной печи, подбор основного и вспомогательного оборудования когенерационной установки, определение технико–экономических показателей установки, рассмотрение вопросов влияния проектируемого объекта на экологическую обстановку района

|

|||||

|

5 |

Перечень графического (иллюстративного) материала |

1 лист – |

|||

|

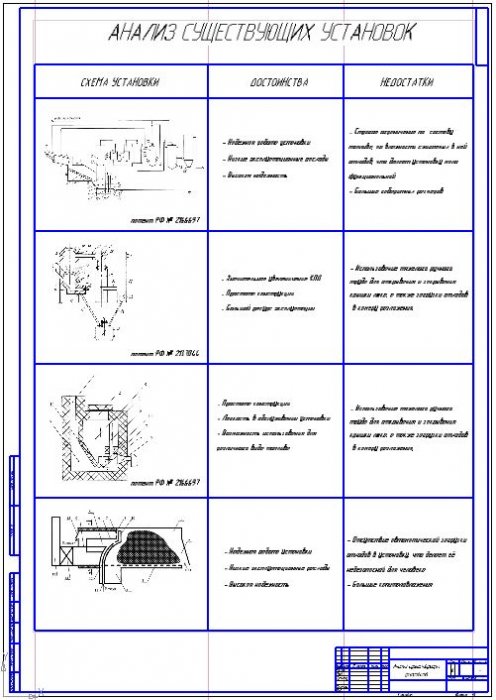

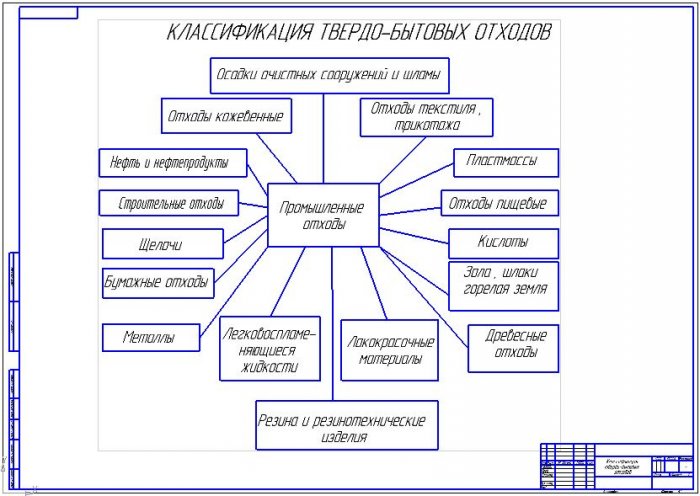

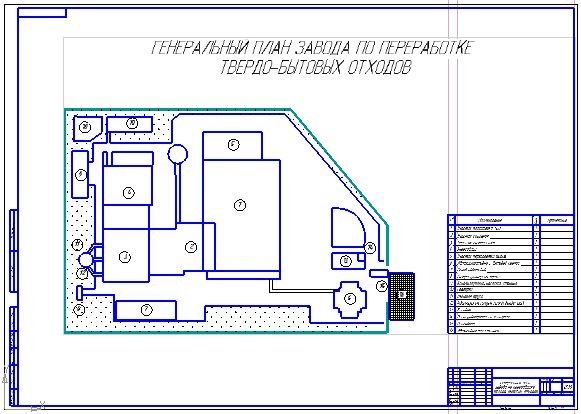

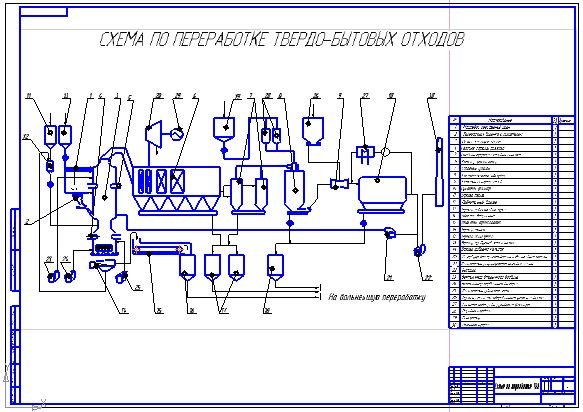

классификация твердо-бытовых отходов, 2 лист - анализ существующих устройств, 3 лист – камерная печь для сжигания твердо-бытовых отходов, 4 лист – когенерационная установка, 5 лист – схема по переработке твердо-бытовых отходов, 6 лист – генеральный план завода по переработке твердо-бытовых отходов, 7 лист – технико-экономические показатели. |

|||||

|

|

|||||

|

6 |

Консультанты по выпускной квалификационной работе (с указанием |

||||

|

относящимся к ним разделам проекта) |

|

||||

Аннотация

Пояснительная записка содержит 79 страниц, в том числе 12 рисунков, 6 таблиц, 1 приложение. Список использованной литературы включает 25 источников. Графическая часть выполнена на 7 листах формата А1.

В данной выпускной квалификационной работе предложен проект камерной печи для утилизации твердых бытовых и жидких нефтяных отходов с выработкой тепловой и электрической энергии. В работе рассмотрены вопросы проектирования когенерационной установки на базе камерной печи, произведен расчет и выбор основного и вспомогательного оборудования, определены основные параметры камерной печи.

Annotation

Explanatory Note contains 79 pages, including 12 figures, 6 tables, 1 appendix. The list of references includes 25 sources. The graphic part is made on 7 sheets of A1.

In this paper we propose a final qualifying project chamber furnace for disposal of solid waste and liquid waste oil with production of heat and electricity. The paper deals with the design of cogeneration plants based on furnace chamber, a calculation and selection of the auxiliary equipment, the main parameters of the furnace chamber.

|

Лист |

|

5 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Содержание

Введение................................................................................................................ 7

1 Характеристика установок по утилизации отходов......................................... 9

1.1 Классификация отходов.................................................................................. 9

1.2 Существующие виды установок по утилизации ТБО.................................... 11

1.2.1 Устройство для сжигания твердого топлива.............................................. 11

1.2.2 Установка для термической переработки твердых отходов...................... 14

1.2.3 Установка для термической переработки ТБО........................................... 18

1.2.4 Устройство для сжигания отходов.............................................................. 21

1.2.5 Инсинератор................................................................................................. 23

1.3 Камерная печь для утилизации отходов........................................................ 25

2 Расчет камерной печи........................................................................................ 33

2.1 Тепловой расчет камерной печи..................................................................... 33

2.1.1 Расчет теплоты сгорания отходов............................................................... 33

- Расчет коэффициента полезного действия.................................................. 34

2.1.3 Расчет расхода топлива.............................................................................. 35

2.1.4 Расчет горения топлива............................................................................... 36

2.1.5 Тепловой баланс печи.................................................................................. 40

2.2 Расчет объема продуктов сгорания................................................................ 44

2.2.1 Расчет выбросов летучей золы.................................................................... 44

2.2.2 Расчет выбросов оксидов серы.................................................................... 45

2.2.3 Расчет выбросов оксида углерода.............................................................. 45

2.2.4 Расчет выбросов оксидов азота................................................................... 46

2.2.5 Расчет выбросов хлористого водорода...................................................... 46

2.2.6 Расчет выбросов фтористого водорода...................................................... 47

3 Обоснование принятых конструкций устройств для когенерационной установки на базе полигона ТБО................................................................................................ 48

3.1 Подбор турбогенератора............................................................................... 48

3.2 Подбор теплообменников............................................................................... 50

3.3 Подбор бака - конденсатора........................................................................... 52

3.4 Подбор насоса................................................................................................. 54

3.5 Подбор редукционной установки ................................................................. 56

4 Безопасность труда............................................................................................ 57

4.1. Анализ и обеспечение безопасных условий труда....................................... 57

4.2 Расчет освещенности ...................................................................................... 63

4.3 Возможные чрезвычайные ситуации на объекте........................................... 65

4.4 Расчет возможных последствий утечки газа с полигона ТБО...................... 66

4.4.1 Определение размеров и площади химического заражения..................... 67

4.4.2 Определение времени подхода зараженного воздуха к городу

Оренбургу............................................................................................................. 67

4.4.3 Определение времени поражающего действия газа................................... 68

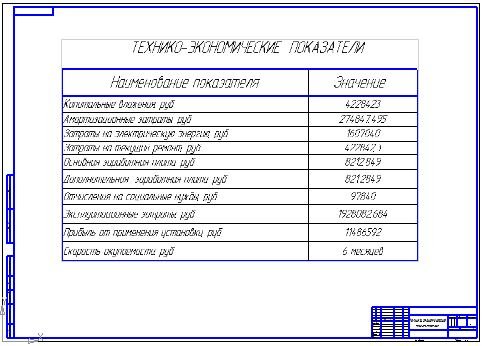

5 Расчет технико-экономических показателей..................................................... 69

|

Лист |

|

6 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

5.1 Капитальные вложения................................................................................... 69

5.2 Амортизационные отчисления на основные фонды...................................... 70

5.3 Затраты на электрическую энергию............................................................... 70

5.4 Затраты на текущий и капитальный ремонт.................................................. 70

5.5 Затраты на заработную плату........................................................................ 71

5.6 Социальные отчисления.................................................................................. 72

5.7 Годовые эксплуатационные затраты ............................................................. 73

5.8 Прибыль от применения камерной печи с когенерационной установкой.... 73

5.9 Расчет срока окупаемости............................................................................... 74

Заключение............................................................................................................ 75

Список используемых источников....................................................................... 76

Приложение А – Элементный состав, выход летучих продуктов и удельная теплота сгорания отдельных компонентов бытовых отходов

|

Лист |

|

7 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Введение

Быстрый рост городского населения – одна из важнейших тенденции наступившего столетия. Увеличивается в городах и количество различных отходов, прежде всего твердых бытовых отходов, которые требуют самого своевременного удаления и безопасной утилизации [1].

Проблема вывоза и утилизации мусора, сейчас, при напряженной экологической ситуации, стала особенно актуальной. Технологические процессы постоянно усложняются, но усложняется и стоимость качественной утилизации возникающих отходов. К сожалению, процесс это неизбежный, связанный с ростом населения и усложнением структуры материалов, которые сейчас используются человеком – в том числе и упаковки. Общий рост экономики, идущий в последние десятилетия, рост объемов ВВП имеет оборотную сторону – все возрастающее количество товаров имеет свой срок эксплуатации и со временем неизбежно становится мусором. Проблема утилизации этого мусора является ключевой в вопросе будущего человеческой цивилизации в целом.

В связи с этим были разработаны многочисленные способы утилизации данных отходов. К числу таких способов можно отнести захоронение отходов, являющееся на сегодняшний день наиболее популярным методом утилизации мусора, однако у этого способа существует масса недостатков, таких как: вымывание веществ и загрязнение грунтовых вод, образование метана, просадка грунта. Все выше перечисленное оказывает в свою очередь пагубное влияние, как на окружающую среду, так и на человека. К тому же поверхность таких почв отравлена и загрязнена, она становится не пригоднадля использования её человеком ни для земледелия, ни для строительства домов. Так же существует такой метод утилизации отходов, как брикетирование. У этого способа утилизации существует ряд недостатков, связанных с неоднородностью мусора и его химического состава. Дополнительные осложнения в работу механизмов по прессованию твердых бытовых отходов вносят: высокая абразивность составляющих компонентов, а также высокая агрессивность среды. Существует также способ утилизации твердых отходов компостированием, однако данный метод утилизации подходит не для всех его видов.

Из различных методов переработки ТБО наиболее отработанным и часто используемым является сжигание. Возможность использования этого метода для переработки ТБО основана на морфологическом составе ТБО, которые содержат до 70-80% органической (горючей) фракции [2].

Исторически сжигание явилось первым техническим направлением, которое человечество применило на практике, вступив в фазу планомерной борьбы с муниципальными отходами: первое «мусоросжигательное заведение» было построено в 1870 г. близ Лондона. Естественно, в первую очередь такие установки стали строить в странах с относительно малой площадью и высокой плотностью населения. В настоящее время мусоросжигание наиболее распространено в Японии, Швейцарии, Дании, Швеции, Германии, Нидерландах, Франции.Основной задачей термической переработки отходов является целенаправленное удаление из ТБО загрязняющих веществ [2].

|

Лист |

|

8 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Поскольку сжигание представляет собой экзотермический процесс, выделяющееся тепло может быть утилизировано.

С углублением энергетического кризиса в середине 70-х годов на ТБО стали смотреть как на энергетическое сырье. Именно в этот период отмечается достаточно интенсивное строительство мусоросжигательных заводов с утилизацией тепла отходящих газов, а также развитие работ по получению из горючей фракции ТБО топлива в виде брикетов для использования на электростанциях в смеси с углем (доля подмешиваемых отходов - до 20%). В настоящее время производство из ТБО брикетированного топлива для продажи сторонним потребителям потеряло актуальность и применяется редко; предпочтительным является производство энергии непосредственно на заводе по переработке ТБО с обеспечением энергетических потребностей самого завода и передачей излишков энергии потребителям.

Кроме этого, существует возможность использования энергетического потенциала отходов для получения тепловой и электрической энергии или промышленного технологического пара. Таким образом, мусоросжигательные заводы не только вносят значительный вклад в экологически приемлемое устранение отходов, они также способствуют сокращению выбросов парниковых газов и, тем самым, борьбе с глобальным потеплением.

|

Лист |

|

9 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Характеристика установок по утилизации отходов

В настоящее время большое внимания уделяется проблемам утилизации твердых отходов промышленного и бытового происхождения в связи с тем, что объемы генерирования отходов постоянно растут, в то время как темпы их переработки несопоставимо малы. В результате на сегодняшний день накоплены сотни миллионов тонн различных твердых отходов, которые необходимо переработать и обезвредить. Масштабы ежегодного накопления твердых отходов требуют быстрейшего создания мощных перерабатывающих установок производительностью, измеряемой миллионами тонн в год.

1.1 Классификация отходов

Отходы подразделяются на:

− бытовые (коммунальные) — твердые и жидкие отходы, не утилизируемые в быту, образующиеся в результате жизнедеятельности людей и амортизации предметов быта;

−промышленные — остатки сырья, материалов, полуфабрикатов, образовавшиеся при производстве продукции или выполнении работ и утратившие полностью или частично исходные потребительские свойства;

− сельскохозяйственные — отходы, образующиеся в ходе сельскохозяйственного производства;

− строительные — отходы, образующиеся в процессе строительства зданий, сооружений (в том числе дорог и других коммуникаций) и производстве строительных материалов;

− потребления — изделия и машины, утратившие свои потребительские свойства в результате физического или морального износа;

− радиоактивные — неиспользуемые радиоактивные вещества и материалы, образующиеся при работе ядерных реакторов, при производстве и применении радиоактивных изотопов.

Отходы промышленного и сельскохозяйственного производства называются также производственными отходами. Они могут быть токсичными и нетоксичными. Токсичные — отходы, способные вызывать отравление или иное поражение живых существ.

Процентные соотношения морфологического состава ТБО весьма условны, так как на соотношение составляющих оказывают влияние степень благоустройства жилого фонда, сезоны года, климатические и другие условия.

В составе ТБО постоянно увеличивается содержание бумаги, пластмасс, фольги, различного рода банок, полиэтиленовых пленок и других упаковок. Особенно велики сезонные колебания пищевых отходов — с 28 % весной до 45 % и более, летом и осенью.

|

Лист |

|

10 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Морфологический состав. В состав ТБО входят следующие компоненты, представленные в таблице 1.2.1.

Таблица 1.2.1 - Морфологический состав ТБО

|

№ п/п |

Наименование ТБО |

Процентное содержание, % |

|

1 |

Бумага |

8,8 |

|

2 |

Пищевые отходы |

35,3 |

|

3 |

Текстиль |

2,1 |

|

4 |

Древесина |

11,2 |

|

5 |

Отсев |

5,4 |

|

6 |

Пластмасса |

23,9 |

|

7 |

Зола (шлак) |

3 |

|

8 |

Кожа (резина) |

10,3 |

В состав пищевых отходов входят картофельные очистки, отходы овощей, фруктов, хлеба и хлебопродуктов, мясные и рыбные отходы, яичная скорлупа и другие. Они содержат крахмал, жиры, белки, углеводы, клетчатку, витамины. Влажность пищевых отходов колеблется от 60 70 % весной до 80 85 % летом и осенью. Влажность пищевых отходов ресторанов, столовых и других предприятий питания достигает 95 %.

Ранее в регионах отходы складировались в основном на неподготовленных и необустроенных свалках.

При такой организации свалок главную роль играли факторы, учитывающие сиюминутную экономию средств при эксплуатации свалок. Поэтому свалки оказались расположенными в основном на неиспользуемых землях, в отработанных карьерах стройматериалов, вблизи населенных пунктов. Игнорирование роли геологических условий при выборе участков под свалки ТБО и пренебрежение природоохранными мероприятиями привели к тому, что многие свалки стали источниками интенсивного воздействия на природную среду и человека. С каждым годом в регионах усиливается противоречие между городом (основной производитель ТБО) и пригородом (куда вывозят отходы на захоронение).

Решение проблемы экологической безопасности ТБО хорошо известно – вовлечение их в промышленную переработку и утилизацию.

На данный момент наметились три пути решения этого вопроса: термическая обработка бытовых отходов, аэробное биотермическое компостирование, размещение и захоронение бытовых отходов на полигонах.

|

Лист |

|

11 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

1.2Существующие виды установок по утилизации ТБО

Наиболее популярными являются следующие виды установок:

- Устройство для сжигания твердого топлива.

Рисунок 1.1Устройство для сжигания твердого топлива

Устройство состоит из загрузочной камеры 1 , выполненной из листового металла цилиндрической формы и жаростойкого пода 2 в виде усеченного конуса, меньшим основанием направленного вниз, со сквозными каналами 3, связывающими окружной канал 4 подачи воздуха-окислителя для первичного горения топлива над колосниковым пространством. Под подом размещен центральный канал-камера 5 вертикально направленный вниз соосно с осью пода 2. Канал-камера 5 выполнен из жаростойкого материала, например шамота, и предназначен для дожигания пиролизного газа, образующегося в надколосниковом пространстве и недогоревших частиц топлива. Над каналом-камерой 5 установлена надставка 6, выполненная из жаростойкого материала и составной по высоте и периметру. Выступы 7 на надставке 6 обеспечивают образование проходов 8, 9, связывающих наднадставочное и надколосниковое пространства с полостью канала-камеры 5 для прохождения пиролизного газа и золы. В верхней части стенки канала-камеры по ее периметру выполнены каналы-сопла 10 с возможностью многоструйной подачи воздуха из дозирующей камеры 11, снабженной регулируемой заслонкой 12. Окружной канал 4 разделен, например, с помощью кольцевых перегородок на автономные каналы 13 с заслонками 14, 15 с возможностью регулированной подачи воздуха-окислителя по высоте пода. Над подом установлен окружной пояс 16, из жаростойкого материала со сквозными окнами 17, связывающими надколосниковое пространство с верхним окружным каналом подачи воздуха. Под каналом-камерой 5 размещен отражатель 18, обеспечивающий движение дыма по теплообменнику 19. Дымоход 20 связан с трубой 21, снабженной дымососом 22.

|

Лист |

|

12 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Сжигание твердого топлива в предложенной установке происходит следующим образом. Предварительно производят розжиг и разогрев надставки 6 и поддона 2 до температуры 600-700°С. Разогрев можно произвести легковоспламеняемым топливом, например сухие стружки, дрова. Топливо загружают через люк (не показано) сверху камеры 1 загрузки топлива, при этом все регулируемые заслонки 12, 14, 15 перекрыты. Горение топлива происходит за счет тяги дымососа 22, после розжига в камеру 1 загружают твердое топливо, предназначенное для сжигания. После прогрева пода и надставки открывают заслонки 14, 15 для подачи воздуха окислителя в надколосниковое пространство для обеспечения процесса горения топлива. При образовании в результате горения топлива в надколосниковом пространстве пиролизного газа открывают заслонку 12 подачи воздуха-окислителя в канал-камеру 5 для его дожигания. По мере образования горячих углей над надставкой 6, являющихся источником нагрева пиролизного газа до температуры 1000-1100°С, обеспечивается воспламенение и горение газа в надколосниковом и в наднадставочном пространствах и в канале-камере 5. Производят регулируемую подачу воздуха по высоте пода 2 заслонками 14, 15, обеспечивая сжигание части углей и поддержание стабильного по высоте пода слоя углей. При необходимости полного сжигания топлива в центральном канале-камере 5 и получения экологически чистого выхода дыма в канал-камеру 5 воздух-окислитель подают многоструйно по периметру канала-камеры через каналы-сопла 10, обеспечивая качественное смешивание пиролизного газа с окислителем-воздухом, увеличивая интенсивность сжигания пиролизного газа и мелких недогоревших частиц топлива.

В предложенной конструкции устройства для сжигания твердого топлива возможно сжигание топлива с влажностью до 70% за счет стабильного поддержания достаточного объема горячих углей с температурой 1100-1200°С, при которой происходит образование перегретого пара и разложение его на водород и кислород.

|

Лист |

|

13 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Преимущество предложенного устройства для сжигания твердого топлива в том, что благодаря концентрированному - направленному - потоку пиролизного газа к оси пода в центральный канал-камеру, поддержанию высокой температуры над надставкой и надколосником путем регулирования сжигания топлива и углей в этих зонах создаются благоприятные условия фактически полного сжигания топлива бытовых отходов с экологически чистым выходом продуктов сгорания [3].

Недостатком этого устройства является невозможность беспрепятственного прохождения образующегося в результате первичного горения топлива пиролизного газа сверху вниз пода в центральный канал-камеру для его дожигания, вследствие отсутствия сплошных козырьков, создающих каналы, что замедляет скорость сжигания топлива и создает неравномерную газификацию топлива в пространстве пода, а также использование ручного труда для загрузки отходов.

|

Лист |

|

14 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Установка для термической переработки твердых отходов.

Рисунок 1.2Установка для термической переработки твердых отходов

Предложенная установка для термической переработки твердых отходов работает следующим образом.Переработке подвергают твердые бытовые отходы следующего состава: влажность - до 50%, углеродистая составляющая (органика), включая пластики - до 30%, керамика - до 16%, металлы - до 4%. Отходы загружают в приемную воронку 2, откуда они через шлюзовую камеру попадают в барабанную печь 1. В барабанной печи 1 проводят предварительную сушку отходов парогазовой смесью, подаваемой на вход барабанной печи из генератора парогазовой смеси 27. Парогазовая смесь при температуре 400-450oC имеет следующий химический состав: H2O - 48,0%, N2 - 43,0%, CO2 - 5,0%, O2 - 4,0%, SO2 + HCl 10 мг/м3. При нагреве отходов парогазовой смесью исключается их возгорание в объеме барабанной печи. Это позволяет провести горение углеродистой составляющей отходов в термическом реакторе: пиролизной камере 3 и окислительной камере 9 электропечи 6, и значительно повысить тепловой коэффициент полезного действия установки.

Вследствие наклона барабанной печи в сторону пиролизной камеры 3 подсушенные отходы поступают самотеком из барабанной печи в пиролизную камеру 3 и перемещаются постепенно вниз по наклонному керамическом поду 4. Температуру в пиролизной камере 3 поддерживают на уровне 1200-1400oC за счет подачи подогретого воздуха из рекуператора 25, вдуваемого через сопла 5.

|

Лист |

|

15 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

В пиролизной камере протекают следующие процессы: полное удаление влаги в дымовые газы; окисление углеродистой части отходов на 80-90%; доокисление углеводородов; полное выделение хлора и фтора благодаря деструкции пластиков с одновременным доокислением углеводородов; термическая деструкция солей, в том числе солей тяжелых металлов, на оксиды металлов и кислотные остатки; перевод серы и фосфора в газообразное состояние. Практически к концу пиролизной камеры на ее наклонном керамическом поду образуются остатки углеродистой составляющей отходов, оксиды металлов и керамическая составляющая отходов в сыпучем или вязком состоянии, которые из пиролизной камеры 3 попадают на поверхность шлаковой ванны, наведенной в окислительной камере 9 электропечи 6. Газовая составляющая отходов, содержащая галогены (хлор и фтор), оксид и диоксид углерода, водяные пары, сажистый углерод, кислотные остатки солей, включающие оксиды серы и фосфора, некоторое количество углеводородов, диоксинов, фуранов и пыли, подаются в окислительную камеру 9 электропечи 6. Перед подачей в электропечь 6 продуктов деструкции отходов, образовавшихся в пиролизной камере 3, на поду 11 электропечи 6 с помощью электродов 7 наводят шлакометаллический расплав до уровня нижнего торца перегородки 8, разделяющей электропечь 6 на две камеры: окислительную 9 и восстановительную 10. Поэтому поступающие из пиролизной камеры 3 продукты разложения отходов подвергаются термической обработке в основном в окислительной камере 9, исключая попадание неусвоенного металлом углерода и газов в восстановительную камеру 10. В окислительной камере 9 осуществляют высокотемпературную обработку газовой и минеральной составляющей отходов перегретым до температуры 1400- 1450oC шлакометаллическим расплавом при введении в окислительную камеру щелочноземельных реагентов. Высокая температура шлака и мощное электромагнитное воздействие проходящего через ванну тока обеспечивает полную возможность проведения диффузионных реакций взаимодействия кальция и других компонентов шлака с пиролитическими газами, остатками углеродистой составляющей и оксидами металлов. На поверхности шлака благодаря низким скоростям газового потока и высоким температурам происходят следующие процессы: соединение хлора, фтора, серы, фосфора, кислотных остатков солей тяжелых металлов с кальцием и натрием с образованием соответствующих соединений и их сплавлением с оксидами кремния и алюминия шлаковой ванны; усвоение углерода металлом шлакометаллической ванны и полное выжигание остатков углерода кислородом, подаваемым с помощью сопел острого дутья 13. Процессы, происходящие в окислительной ванне 9, могут быть значительно интенсифицированы путем

|

Лист |

|

16 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

вдувания в расплав газовой или пылегазовой смеси с помощью фурм 19. Недостаток тепла в окислительной камере 9 компенсируют с помощью сжигания в ней топлива, подаваемого горелками 18. Соединения окислительной 9 и восстановительной 10 камер сифоном 12 способствует растеканию металла и шлака по общей для камер подине 11. Но в восстановительную камеру 10 вредные газы и неусвоенный углерод уже не попадают из-за наличия перегородки 8. Нагрев шлакометаллического расплава в восстановительной камере 10 ведут с помощью энергии, выделяемой электродами в шлаковой ванне в бездуговом режиме. Здесь за счет углерода графитовых электродов протекают углетермические реакции восстановления оксидов тяжелых металлов в присутствии железа, которое понижает температуру проведения этих реакций на 200-300oC и увеличивает их полноту за счет изъятия восстановленных металлов из зоны реакции путем их растворения в железе. Кроме того, идут углетермические реакции восстановления оксидов летучих "тяжелых" металлов (цинка, олова, свинца, кадмия) с их возгонкой в газовую фазу. Процессы восстановления оксидов могут быть интенсифицированы путем вдувания в расплав с помощью фурмы 20 пылегазовой смеси, которую могут забирать, например, после системы пылегазоочистки 29. Жидкофазное разделение базальтоподобного шлака и чугуна позволяет проводить раздельный выпуск из электропечи шлака через отверстие 15 и металла (чугуна) из отверстия 14. Жидкий шлак при сливе из печи гранулируют и используют при производстве бетонов. Металл в виде чушек передают на переплав. Обработанный в окислительной печи газ направляют в камеру дожигания 16, где с помощью сопел острого дутья проводят дожигание остатков сажистого углерода и окиси углерода до двуокиси углерода. При этом большая часть тепла излучением поступает в окислительную камеру вследствие наличия единого газового пространства окислительной камеры 9 и камеры дожигания 16. Далее газ поступает в камеру 21, где проводят нейтрализацию и связывание в прочные соединения хлористого водорода, фтористого водорода, сернистых и фосфористых кислотных остатков подачей и распылением через форсунки 22 содового раствора с получением порошков соответствующих натриевых солей. Далее газ поступает в камеру 23, где он с помощью форсунок 24 обрабатывается карбамидом для восстановления оксидов азота до азота. Очищенный газ подается затем в рекуператор 25, где проводят подогрев воздуха до 400-450oC, который подают затем в пиролизную камеру. Из рекуператора 25 часть газа подают на вход 26 генератора парогазовой смеси 27, а другую часть передают в скруббер 28, где во избежание образования диоксинов газ быстро охлаждают до температуры 180-250oC путем впрыскивания мелкодисперсных капель воды в газовую смесь. Затем газ из скруббера 28 попадает в систему пылегазоочистки29 и выбрасывается через трубу в атмосферу. В генераторе 27 парогазовой смеси с помощью форсунок 30 впрыскивают техническую воду, вследствие чего в нем образуется парогазовая смесь, которую через выход 31 генератора 27 парогазовой смеси подают на вход блока предварительной сушки отходов в барабанную печь 1[4].

|

Лист |

|

17 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Одним из наиболее важных и серьезных недостатков этой установки является строгое ограничение по составу топлива, по влажности сжигаемых в ней отходов, что делает установку мало функциональной.

|

Лист |

|

18 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Установка для термической переработки ТБО.

Рисунок 1.3Установка для термической переработки ТБО

Изобретение относится к области переработки твердых отходов огневым методом, конкретнее к конструкции установки для термической переработки отходов, и может быть использовано как в коммунальном хозяйстве, так и в промышленности.

Установка включает в себя футерованную огнеупорным кирпичом камерную печь 1, состоящую из камеры сжигания 2 отходов и камеры дожигания 3 горючих компонентов, не сгоревших в камере 2: углеродистой пыли, водорода, окиси углерода и других продуктов неполного горения. Камера 3 установлена вертикально и соосно с камерой 2. Камеры 2 и 3 разделены промежуточным сводом 4 с отверстием 5, их соединяющим. Камера сжигания 2 снабжена бункером 6 для загрузки отходов внутрь камеры на колосниковую решетку 7. Для обеспечения температурного уровня внутри камеры 2 она оборудована горелками 8, одна из которых расположена на уровне колосниковой решетки 7, а другая - выше уровня пода 9. В камере сжигания 2 в зоне окончания пути прохождения сжигаемых отходов в поду 9 выполнено выходное отверстие 10 для удаления из камеры сжигания 2 зольного остатка, который по течке 11 подается в электропечь 12. В камере дожигания 3 над сводом 4 размещена горелка 13 для сжигания продуктов неполного горения, поступивших с газом из камеры сжигания 2. Камера дожигания 3 соединена со скруббером 14 газоходом 15. Газоход 15 для вывода отходящих газов камеры дожигания выполнен в виде щелевого рекуператора типа "труба в трубе", внутренняя труба 16 которого свободно входит в камеру дожигания 3. Другой конец трубы 16 сообщен с камерой нейтрализации 17, в которой установлены форсунки 18, соединенные с системой подачи щелочных реагентов, и форсунки 19, соединенные с системой подачи раствора карбамида. Системы подачи реагентов на чертеже не показаны.

|

Лист |

|

19 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Во внешней трубе 20 рекуператора вварены штуцера подвода и отвода дутьевого воздуха, который после нагрева используется в качестве окислителя в горелках. Скруббер 14 соединен газоходом 21 с системой 22 фильтрации газов. Очищенный от пыли газ выбрасывается через дымовую трубу (на чертеже не показана) в атмосферу. Пыль газоочистки собирается в бункере-накопителе 23, который течкой 24 соединен с плавильной электропечью 12.

Предложенная установка работает, например, следующим образом. Термическому обезвреживанию подвергают токсичные больничные отходы, содержащие использованные бинты, вату, одноразовые шприцы, иглы, ампулы, флаконы, системы переливания крови, резиновые трубки, перчатки и тому подобные материалы. Больничные отходы в пакетах накапливают в специальных контейнерах, откуда подают в загрузочный бункер 6 камерной печи 1. Из бункера 6 отходы поступают на колосниковую решетку 7 камеры сжигания 2, где их сжигают при температуре 950-1100oC. Для обеспечения температурного уровня в камере сжигания используют горелки 8. Продукты сжигания отходов: газ, зольный остаток - направляют для дальнейшей обработки. Газ через отверстие 5 в своде 4 подают в камеру дожигания 3, а твердый зольный остаток выгружают через отверстие 10 и по течке 11 подают в плавильную ванну электропечи 12. Поступившие в камеру 3 газы, содержащие продукты неполного горения, попадают в зону действия факела горелки 13, где их дожигают. Температуру газа в камере дожигания с помощью горелки 13 поддерживают на уровне 1200-1250oC. Из камеры дожигания 3 газы подают через газоход-рекуператор 15 в камеру нейтрализации 17. Проходя по газоходу 15, газ охлаждается до температуры 1000-1050oC, отдавая часть тепла воздуху, проходящему через щелевой рекуператор и нагревающемуся до 200-250oC.

Поступивший в камеру нейтрализации газ при температуре 1000-1050oC подвергают обработке щелочным реагентом, который впрыскивают в камеру с помощью форсунки 18. При этом кислотные составляющие отходящего газа переводят в безвредные натриевые соли. Газ при этом охлаждается до температуры 950-1000oC, которая является оптимальной для восстановления окислов азота. С этой целью в камеру нейтрализации 17 впрыскивают через форсунки 19 раствор карбамида. Очищенный от вредных и токсичных примесей газ при температуре 850-900oC подают в скруббер 14, где его быстро охлаждают за счет распыления воды до 200-250oC. Эта "закалка" предотвращает рекомбинацию диоксинов и фуранов. После скруббера 14 газ подают в систему фильтрации 22 для очистки его от пыли. Чистый газ выбрасывают через дымовую трубу в атмосферу, а пыль собирают в бункере-накопителе 23. Накопившуюся пыль периодически по течке 24 подают в плавильную ванну электропечи 12. В печи 12 поступившие туда зольный остаток из камеры сжигания 2 и пыль из бункера 23 системы газоочистки 22 с помощью энергии электрических дуг расплавляют с образованием шлако-металлического расплава. Образовавшиеся в печи шлак и металл периодически сливают через соответствующие лоточные отверстия. Далее шлак используют для производства бетонов, а металл - для переплава[5].

|

Лист |

|

20 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Недостатком этой установки является её малая применимость, она пригодна только для утилизации мелких бытовых предметов, тогда как современная обстановка требует создания более мощных установок.

|

Лист |

|

21 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Устройство для сжигания отходов.

Рисунок 1.4Устройство для сжигания отходов

Устройство для сжигания отходов содержит рабочую камеру 1 с загрузочным отверстием 2 и колосниковой решеткой 3, под которой расположена зольная камера 4. Камера дожигания пиролизных газов 5 состоит из жаростойкого полого цилиндра 6 с дугообразным вырезом и с фланцем 7, в котором выполнены отверстия 8 для подачи дополнительного окислителя. Перегородка 9 установлена с зазорами относительно боковых стенок цилиндра и разделяет цилиндр 6 на зону дожигания с максимально возможной концентрацией горючих компонентов и температуры и канал для отвода дымовых газов. Нижняя часть отражателя 10 соединена с каналом 11 для подачи вторичного окислителя в камеру дожигания через отверстия 12, выполненные во внутренней его стенке. Для регулировки дожигания летучих горючих газов используют отдельный дополнительный клапан 15 для подачи дополнительного окислителя в камеру дожигания через отверстия 8 фланца 7. Нижняя торцевая часть устройства соединена с каналом 13 для отвода дымовых газов и теплообменником 14.

Устройство работает следующим образом. Отходы загружают в рабочую камеру 1 через загрузочное устройство 2 и подвергают процессу пиролиза. При этом прогрев печи осуществляют путем загрузки небольшого количества отходов на колосниковую решетку и их розжигом. Процесс первичного горения начинается в зоне, расположенной между рабочей камерой и камерой дожигания, что позволяет избежать теплопотерь при догрузке новой порции отходов. Образовавшиеся пиролизные газы под действием разрежения в дымовой трубе направляют в камеру дожигания 5 тонким слоем через зазор, образованный корпусом рабочей камеры 1 и кромкой отражателя 10. Через канал 11 в отражатель 10 подают вторичный окислитель, где он нагревается и через отверстия 12 поступает в камеру дожигания тонкими струйками, где активно перемешивается со слоем пиролизных газов. При высокой интенсивности процесса дожигания и недостатке окислителя его подают через клапан 15 и отверстия 8 фланца 7. В камере дожигания, где поддерживается температура не ниже 1000°С (для успешного и полного протекания реакции), происходит дожигание продуктов неполного сгорания отходов. Поэтому из камеры дожигания дымовые газы уходят, не имея практически в своем составе химического недожога и других вредных веществ. Отдав часть своего тепла на поддержание температуры в камере дожигания и подогрев дополнительного окислителя, поступающего через клапан 15, они поступают в дымовую трубу через зазоры между боковой поверхностью полого цилиндра 6 и перегородкой 9 и после отбора тепла теплообменником выводятся в атмосферу при температуре 150-200°С. Теплоносителем может быть воздух или вода и использоваться соответственно. Зола, остающаяся после сгорания отходов, проваливается сквозь колосниковую решетку 3 в зольник 4 и удаляется [6].

|

Лист |

|

22 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Недостатком данной установки является отсутствие автоматической загрузки отходов в установку, что делает её небезопасной для человека, так как будет использоваться ручной труд.

|

Лист |

|

23 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Инсинератор.

Рисунок 1.5Инсинератор

Инсинератор содержит корпус 1, закрываемый люк 2 для загрузки отходов, люк 3 для выгрузки золы, дымоход 4, соединенный с атмосферой. Внутри корпуса расположена камера разложения 5 отходов, сообщенная в нижней части с камерой дожигания 6 газообразных продуктов разложения. В камере дожигания 6 газообразных продуктов разложения установлен высокотемпературный источник тепла 7 так, что высокотемпературная зона находится на границе камеры разложения 5 и камеры дожигания 6 и перекрывает всю площадь проходного сечения газообразных продуктов разложения. В качестве высокотемпературного источника тепла могут быть использованы топливная форсунка, газовая горелка и др. В камере разложения 5 отходов установлен газоход 8 для отвода газообразных продуктов разложения из ее верхней части в камеру дожигания 6. Дно 9 и стенки 10, 11 камеры разложения 5 служат стенками камеры дожигания 6.

Работает инсинератор следующим образом. Открывают дверцу люка 2 и через загрузочный люк 2 в камеру разложения 5 загружают отходы. Закрывают дверцу люка 2. Люк 3 для выгрузки золы, расположенный в нижней части корпуса 1, закрыт. Включают высокотемпературный источник тепла 7. Камера разложения 5 разогревается. Отходы, находящиеся в камере разложения 5, под действием высоких температур по всей длине камеры разлагаются. Температура в камере разложения 5 находится в интервале 800-900oС. Образовавшиеся во время пиролиза газообразные продукты разложения через отверстие в нижней части камеры разложения, а также по газоходу 8 (за счет разности давлений) поступают из камеры разложения 5 в камеру дожигания 6 и попадают в высокотемпературную зону, расположенную на границе камеры разложения 5 и камеры дожигания 6, где происходит их полное сгорание. Очищенные газы поступают в дымоход 4, а затем в атмосферу. После полного разложения отходов высокотемпературный источник тепла 7 выключают, открывают люк 3 для выгрузки золы, золу удаляют. Производят повторную загрузку инсинератора и т.д. [7].

|

Лист |

|

24 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Недостатком данной конструкции является использование тяжелого ручного труда для открывания и закрывания крышки люка, а также загрузки отходов в камеру разложения.

|

Лист |

|

25 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Камерная печь для утилизации отходов

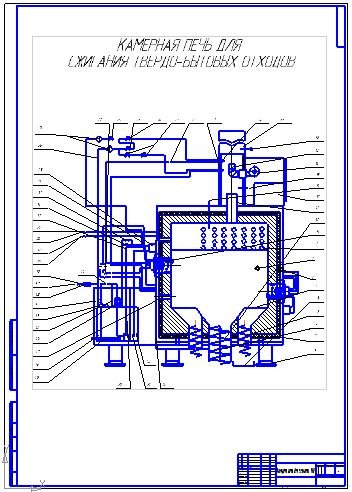

У всех рассмотренных установок существует ряд недостатков, с этой целью предлагается способ утилизации отходов в камерной печи для утилизации твердых бытовых и жидких нефтяных отходов (Рисунок 1.6).

Изобретение относится к утилизации твердых отходов и может быть использовано на транспорте, на промышленных предприятиях и предприятиях химической, нефтедобывающей и нефтеперерабатывающей отраслях, при эксплуатации судов и кораблей[8].

Целью настоящего изобретения является снижение затрат при утилизации отходов, повышение надежности работы и удобства обслуживания установки, а также выработка тепла для потребителей.

Технический результат, который получен при осуществлении изобретения, заключается в эффективном перемешивание твердых отходов при их сжигании теплом, в закрытости внутренних частей установки при использовании воздушного потока, в рациональном расположение горелок, в использовании теплообменника в камере сгорания, в топливоподготовке жидких горючих отходов и надежной вытяжки из установки.

Данная установка предназначена для сжигания ТБО, а именно:

- Бумага

- Пластмасса

- Пищевые отходы

- Текстиль

- Древесина

- Кожа,резина

- Зола

- Отсев

Задачи решаются тем, что твердые отходы загружают на конвейере в камеру реактора, за счет подачи воздушного потока снизу камерной печи, перемешивание и подбрасывание отходов происходит наиболее эффективно.В качестве топлива используют горючие и диспергированные нефтесодержащие жидкие отходы, подаваемые пневматически в горелку камеры сгорания, причем указанные жидкие отходы и распыляющийих воздух предварительно подогревают теплом уходящих газов.

В процессе сжигания в печь принудительно нагнетают воздух, разделяемый на три потока, один из которых проходит через отверстие для горелки в камеру сгорания, охлаждая горелки, другой проходит через полость, образованную реактором, содержащим камеру сгорания, и наружным кожухом, охлаждает кожух, через отверстия в стенке реактора попадает в камеру сгорания.Оба эти потока обеспечивают горение жидких и твердых отходов, третий охлаждает и эжектирует уходящие газы. Благодаря рациональному расположению горелок сжигание отходов в камерной печи происходит наиболее полно. Также использование теплообменника внутри камерной печи позволяет вырабатывать тепло для потребителей.

|

Лист |

|

26 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Рисунок 1.6 Камерная печь для утилизации твердых бытовых и жидких нефтяных отходов.

1– реактор; 2 – теплоизоляция; 3 – каркас; 4 – основание; 5 – решетка; 6 – воздушный патрубок; 7 – патрубок сбора золы; 8 – поддон; 9 – трубный пучок; 10 – конвейер; 11 – горелки; 12 – патрубок отвода дымовых газов; 13 – блок управления; 14,15,18 – термопары; 16 – нагнетающий вентилятор; 17 – эжектор; 19 – газоотводящая труба;20,21 – подогреватели; 22,42 – датчики давления; 23,24,25,26,27,33,34,35,37,38,39,43 – электромагнитные клапаны;

28–фильтр;29–высоковольтныйтрансформатор;30,31,32,33– трубопроводы; 36,40 –штуцер; 42–редукционный клапан;44 –электронасосный агрегат; 45 – предохранительный клапан; 46 – диспергатор; 47 – отверстия; 48,52 – топливные баки; 49 – теплонагревательный элемент; 50,51 – датчики уровня топлива; 53 – наружный кожух.

|

Лист |

|

27 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

На рисунке1.6 изображена камерная печь для утилизации твердых бытовых и жидких нефтяных отходов – общий вид, на рисунке1.7когенерационная установка – общий вид. Камерная печь состоит из реактора 1, выполненного из двух частей из армированного огнеупорного бетона, окруженного теплоизоляцией 2 и каркасом 3. Внутренняя полость реактора образует камеру сгорания. Каркас 3 также изготовлен из двух частей, соединенных болтами, закреплен на основании 4.Внутри установлена решетка 5 для улавливания крупных частиц недогоревших отходов. В нижней части расположен воздушный патрубок 6 для поступления воздуха в камеру реактора 1, патрубок 7 для сброса золы на поддон 8, а также конвейер 10 для загрузки твердых бытовых отходов.В верхней части камерной печи расположены трубные пучки 9, выступающие здесь в качестве теплообменного аппарата, а также в верхней части реактора 1 имеются отверстия, в которых закреплены горелки 11 и патрубок 12 для отвода дымовых газов. Над патрубком 12, соосно с ним расположена газоотводящая труба 19, в которой установлены эжектор 17 с вытяжным вентилятором 16, термопары 15 и 18, подогреватели 20 и 21.

Камерная печь снабжена блоком управления 13, связанным с электроуправляемыми и электросигнализирующими элементами установки: термопарами 14, 15, 18,вытяжным вентилятором 16, датчиками давления 22 (3 шт.), электромагнитными клапанами 23-27, 33, 35, 37, 39 и 43, высоковольтным трансформатором 29, электронасосным агрегатом 44, ТЭНом 49, и 41, датчиками уровня 50 (6 шт.).Термопара 14 установлена в полости реактора 1, образующей камеру сгорания[8].

Топливные баки 48 и 52 соединены трубопроводами с арматурой, горелками 11 и другими конструктивными элементами и образуют пневмогидравлическую систему.

Пневмогидравлическая система состоит из нескольких подсистем:

- заправки бака нефтеотходами;

- заправки бака дизельным топливом;

- подачи воздуха в баки;

- топливоподготовки;

- сброса давления воздуха;

- подачи дизельного топлива на горелку;

- подачи нефтеотходов на горелку;

- подачи сжатого воздуха на горелку;

- продувки трубопровода нефтеотходов.

|

Лист |

|

28 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Подсистема заправки бака нефтеотходами содержит штуцер 38, который связан с корабельной системой подачи отсепарированных нефтеотходов, электромагнитный клапан 37 и трубопровод, связанный с баком нефтеотходов.

- Подсистема заправки бака дизельным топливом содержит штуцер 36, связанный с корабельной системой подачи дизельного топлива, электромагнитный клапан 35 и трубопровод, связанный с баком дизельного топлива.

- Подсистема подачи воздуха в баки содержит штуцер 40, связанный с корабельной системой сжатого воздуха, редукционный клапан 42, электромагнитный клапан 43 и трубопровод, связанный с топливными баками 48 и 52. Топливные баки 48 и 52 связаны между собой трубопроводом.

- Подсистема топливоподготовки содержит трубопровод, электронасосный агрегат 44, датчик давления 41, диспергатор 46 и предохранительный клапан 45.

- Подсистема сброса давления воздуха содержит трубопровод, электромагнитный клапан 33 и предохранительный клапан 34.

- Подсистема подачи дизельного топлива на горелку содержит трубопроводы 31, фильтр 28, электромагнитные клапаны 27, датчик давления 22.

- Подсистема подачи нефтеотходов на горелку содержит трубопроводы 32, фильтр 28, электромагнитные клапаны 26, 24, подогреватель 20, датчик давления 22.

- Подсистема подачи сжатого воздуха на горелку содержит трубопроводы 30, фильтр 28, электромагнитные клапаны 23, подогреватель 21, датчик давления 22.

- Подсистема продувки трубопровода содержит электромагнитный клапан 25 и трубопроводы, связывающие трубопроводы 30 с трубопроводами 32.

В вертикальных стенках реактора имеются отверстия 47, соединяющие полость между реактором и кожухом с камерой сгорания.Камерная печь снабжена двумя топливными баками: 48 - бак нефтеотходов, 52 - бак дизельного топлива. Баки 48 и 52 снабжены датчиками уровня топлива 50 и 51 соответственно, а бак нефтеотходов 48 дополнительно снабжен теплонагревательными элементами 49 (ТЭНами).Реактор окружен кожухом 53, образующим по периметру между кожухом и реактором полость. Кожух 53 также как и каркас 3 разъемный, соединен болтовыми соединениями. Разъемные элементы печи позволяют поставлять его в блочном виде для возможности транспортировки через дверные проемы судна при необходимости установки печи на эксплуатируемых судах.

Утилизация отходов в предложенной камерной печи может осуществляться в следующих сочетаниях:

- утилизация жидких нефтесодержащих и твердых отходов;

|

Лист |

|

29 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- утилизация жидких нефтесодержащих отходов;

- утилизация твердых отходов.

Утилизация жидких нефтесодержащих и твердых отходов проводится в следующей последовательности. Вначале выполняются подготовительные работы, которые заключаются в продувке печи воздухом, заполнении топливных баков, проведении топливоподготовки, загрузке твердых отходов в реактор камерной печи. Затем идет непосредственно процесс утилизации нефтесодержащих жидких и твердых отходов. Окончание работы характеризуется завершающим циклом[8].

Продувка камерной печи происходит при включении вытяжного вентилятора 16. При этом происходит продувка полостей, образованных наружным кожухом 53 и реактором 1, внутренних полостей реактора 1 - камеры сгорания и газоотводящей трубы 19. Необходимость этой операции обусловлена удалением паров топлива перед началом работы.

Заполнение топливных баков перед началом работы осуществляется в следующей последовательности. Открывается электромагнитный клапан 33, предназначенный для сброса давления из топливных баков, в данном случае, при заполнении баков топлива для выхода воздуха. Воздух из баков сбрасывается в полость между реактором 1 и кожухом 53. Продувка камерной печи при заполнении баков топливом продолжается. Затем открываются электромагнитные клапаны 35 и 37, при этом дизельное топливо и предварительно отсепарированные нефтеотходы через штуцеры 36 и 38 соответственно поступают в топливные баки. Уровень заполнения бака 52 дизельным топливом фиксируется датчиками уровня 51. Уровень заполнения бака 48 нефтеотходами фиксируется датчиками уровня 50. При достижении верхнего датчика уровня 51 дизельного топлива блок управления 13 дает сигнал на электромагнитный клапан 35, и он закрывается, прекращая подачу дизельного топлива. При достижении верхнего датчика уровня 50 нефтеотходами блок управления 13 дает сигнал на электромагнитный клапан 37, и он закрывается, прекращая подачу нефтеотходов. При окончании заполнения топливных баков электромагнитный клапан 33 закрывают.

Проведение топливоподготовки осуществляется в следующей последовательности. Включаются ТЭНы49 и производится подогрев нефтеотходов до необходимой температуры. При эксплуатации печи при положительной температуре ТЭНы могут не использоваться. Включается электронасоный агрегат 44 и перекачивает нефтесодержащие жидкие отходы через диспергатор 46, который выполнен в виде трубы Вентури. Нефтеотходы на выходе из горловины диспергатора акавитируются, распадаясь на мелкие фракции и перемешиваясь, что приводит к образованию однородной структуры нефтеотходов. Приготовленные таким образом нефтеотходы, содержание воды в которых может быть до 30 %, превращаются в топливо, то есть в горючую жидкость. В системе топливоподготовки предусмотрен предохранительный клапан 45, который обеспечивает перетекание жидкости при засорении диспергатора. Датчик давления 41 при этом подает сигнал в блок управления 13, показывая, что нет диспергации и необходимо прочистить диспергатор. Топливоподготовка может производиться либо в подготовительный период, либо на протяжении всего цикла работы, либо после заправки нефтеотходов в режиме утилизации. Следует отметить, что забор нефтеотходов, идущих на горелку, производится из локальной зоны, куда сливаются нефтеотходы после диспергации. Это гарантирует подачу на горелку однородной горючей смеси[8].

|

Лист |

|

30 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

При подаче напряжения на высоковольтный трансформатор 29, обеспечивающий образование искры на электродах зажигания, открываются электромагнитные клапаны 43 и 39, обеспечивающие подачу сжатого воздуха под необходимым давлением, за счет регулировки редукционного клапана 42, в топливные баки. Открываются электромагнитные клапаны 23, подающие воздух на горелки 11, предназначенный на распыление топлива, и электромагнитные клапаны 27. После открытия клапанов 27 дизельное топливо под воздействием давления воздуха в баках поднимается по трубопроводу 31, проходит через фильтр 28, клапаны 27, поступает в горелки 11 и, выходя из форсунки горелки, распыляется воздухом и воспламеняется от искры на электродах зажигания. После воспламенения дизельного топлива высоковольтный трансформатор 29 отключается и искра на электродах гаснет. Далее открываются электромагнитные клапаны 24 и 26 и приготовленные нефтеотходы из бака 48 под воздействием давления воздуха в баке поднимаются по трубопроводу 32, проходят фильтр 28, клапаны 26 и 24, подогреваются уходящими газами в подогревателе 20, поступают в горелку 11, на выходе из форсунки горелки распыляются воздухом и воспламеняются от факела дизельного топлива.По мере поднятия температуры в камере сгорания реактора происходит разогрев нефтеотходов и воздуха, подаваемого на распыл топлив в подогревателях 20 и 21 соответственно, что улучшает процесс сжигания топлив. После воспламенения факела нефтеотходов и поднятия температуры в камере сгорания до 600°С (требования МАРПОЛ 73/78 - время поднятия температуры 600°С не более, чем за 5 мин) подача дизельного топлива может быть прекращена и в камере сгорания происходит утилизация нефтеотходов и твердых отходов, находящихся в барабане загрузочном.

Эффективное сжигание твердых отходов происходит вследствие следующих конструктивно-технологических решений. В процессе загрузки твердых отходов в полость котла-утилизатора подается поток воздуха под высоким давлением, который заставляет отходы подбрасываться и перемешиваться, что приводит к их равномерному сжиганию и как следствие улучшается процесс горения. В процессе горения крупные частицы мусора оседают на решетке 5 и не сбрасываются в патрубок 7 до момента своего полного догорания. Когда отходы полностью догорают, зола через патрубок 7 сбрасывается на поддон 8. При сжигании твердых и нефтесодержащих жидких отходов через воздушный патрубок 6 обеспечивается подача воздуха, который охлаждает наружный кожух 53, горелку 11 и ее элементы и способствует горению факелов топлив и горению в камере сгорания, проходя через отверстия 47. Вытяжной вентилятор 16 и эжектор 17 обеспечивают разрежение в камере сгорания реактора и тем самым вытяжку дымовых газов, исключающих проход дыма через щели (неплотности) инсинератора. Кроме того, вытяжной вентилятор снижает температуру уходящих газов, что позволяет изготавливать дымоходную трубу из обычной стали и приносит ряд других положительных эффектов, включающих увеличение срока службы дымососа, роль которого выполняет вытяжной вентилятор.

|

Лист |

|

31 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Датчики давления 22 в процессе утилизации контролируют давления топлив и воздуха на распыление перед горелкой и выдают сигнал в блок управления 13 при нарушении их параметров. Таким образом, происходит утилизация твердых бытовых и жидких нефтяных отходов.

По окончании процесса утилизации закрываются электромагнитные клапаны 23, 24, 26, прекращающие подачу нефтеотходов и воздуха, распыляющего топлива, в горелку 11. Закрывается электромагнитный клапан 43, прекращающий подачу воздуха в топливные баки 48, 52. Открывается электромагнитный клапан 33, сбрасывающий давление воздуха из топливных баков. Осуществляется продувка трубопроводов с нефтеотходами. Продувка осуществляется в горелку и в бак. При продувке в горелку открываются электромагнитные клапаны 24 и 25. При продувке в бак закрывается электромагнитный клапан 24 и открывается электромагнитный клапан 26. По завершении продувки трубопроводов нефтеотходов все электромагнитные клапаны закрывают.

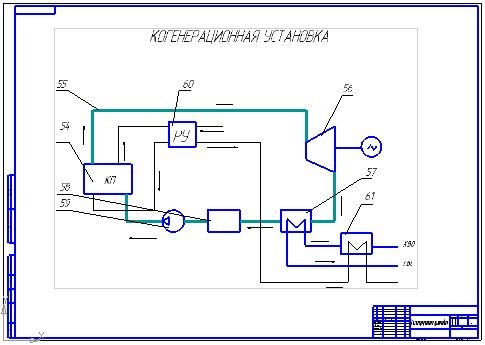

Тепло, выделяющееся, в камерной печи используется в дальнейшем по следующей схеме: трубный пучок 9 , находящийся в камере котла-утилизатора 54, наполнен водой. При нагревании вода переходит в газообразное состояние и, перемещаясь по трубам 55, попадает на турбину56, где проходя через её лопасти, вырабатывает электрическую энергию. После турбины пар проходит через теплообменный аппарат второго уровня 57, где отдает тепло воде для потребления её на нужды ГВС. Затем пар попадает в бак-конденсатор 58, возвращается в жидкое состояние, и с помощью насоса 59 попадает в трубный пучок котла утилизатора. Одновременно с этим горючие газы из камерной печи проходят через рекуперативную установку 60, после через теплообменный аппарат первого уровня 61 и отдают тепло воде перед попаданием её в теплообменный аппарат второго уровня 57. Затем процесс повторяется.

|

Лист |

|

32 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Рисунок 1.7 - Схема когенерационной установки.

54 – камерная печь; 55- трубы; 56 – турбогенератор; 57 – теплообменный аппарат второго уровня; 58 – бак-конденсатор; 59 – насос; 60 – редукционная установка; 61 – теплообменный аппарат первого уровня.

По окончании процесса утилизации закрываются электромагнитные клапаны 23, 24, 26, прекращающие подачу нефтеотходов и воздуха, распыляющего топлива, в горелку 11. Закрывается электромагнитный клапан 44, прекращающий подачу воздуха в топливные баки 49, 53. Открывается электромагнитный клапан 34, сбрасывающий давление воздуха из топливных баков. Осуществляется продувка трубопроводов с нефтеотходами. Продувка осуществляется в горелку и в бак. При продувке в горелку открываются электромагнитные клапаны 24 и 25. При продувке в бак закрывается электромагнитный клапан 24 и открывается электромагнитный клапан 26. По завершении продувки трубопроводов нефтеотходов все электромагнитные клапаны закрывают. Таким образом, происходит утилизация твердых бытовых и жидких нефтяных отходов.

|

Лист |

|

33 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Расчет камерной печи

2.1 Тепловой расчет камерной печи

2.1.1 Расчет теплоты сгорания отходов

При сжигании ТБО для стабилизации процесса горения используется дополнительное топливо. В качестве дополнительного топлива применяется малосернистый мазут марки М 40.

Теплота сгорания ТБО (без дополнительного топлива), определяется по формуле, согласно[10]:

|

QРН (ТБО)= QРН1 i1+QРН2 i2+ …+QРНnin, |

(2.1.1) |

гдеQРН1 i1, QРН2 i2,QРНnin- низшая рабочая теплота сгорания отдельных

компонентов отходов, МДж/кг.

QРН (ТБО) = 9,49+3,43+ 15,72+14,46+24,37+8,65+25,79=101, 91МДж/кг

Данные по низшей теплоте сгорания отельных компонентов твердых бытовых отходов рассчитаны по формуле Менделеева[9] и приведены в приложении № 1.

Теплота сгорания смеси ТБО с дополнительным топливом, рассчитывается по формуле:

|

QРH= ХM·QРH(ДОП)+ (1-ХM ) ·QРH(ТБО), |

(2.1.2) |

где QРH - теплота сгорания смеси отходов с дополнительным

топливом, МДж/кг;

QРH(ТБО)- теплота сгорания отходов, МДж/кг;

QРH(ДОП)= 39,8- теплота сгорания дополнительного топлива, МДж/кг;

Хм =0,05 - расход мазута, кг/кг;

QРH=0,05 · 39,8+ (1-0,05 ) ·101,91 = 98,8МДж/кг

|

Лист |

|

34 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Расчет коэффициента полезного действия

Определяем коэффициент полезного действия камерной печи:

|

, |

(2.1.3) |

где , – соответственно потери тепла с уходящими дымовыми газами

и потери тепла в окружающую среду в долях от теплотворной

способности топлива.

Потери тепла в окружающую среду qпот. принимаем 6 % (0,06 в долях) от теплотворной способности топлива, т.е. .

Температура уходящих дымовых газов определяется равенством:

|

К, |

(2.1.4) |

где Т1 – температура нагреваемого продукта на входе в печь, К;

DТ – разность температур теплоносителей на входе сырья в камеру печи;

Согласно [11]принимаем DТ = 130 К;

К.

При этой температуре определяем потери тепла с уходящими газами, согласно [12]:

кДж/кг.

Определяем к.п.д. печи:

.

Расчет полезной тепловой нагрузки трубчатой печи производим по формуле:

|

, |

(2.1.5) |

|

Лист |

|

35 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

где – производительность печи по сырью, кг/ч;

, , – соответственно теплосодержания паровой и жидкой фазы при температуре Т2, жидкой фазы (сырья) при температуре Т1, кДж/кг;

e – доля отгона сырья на выходе из камерной печи.

Согласно [12] теплосодержание паров нефтепродуктов:

кДж/кг.

Согласно [12] теплосодержание жидких нефтепродуктов:

кДж/кг;

кДж/кг.

Рассчитываем полезную тепловую нагрузку печи:

кДж/ч

Определяем полную тепловую нагрузку печи:

|

(2.1.6) |

кДж/ч.

2.1.3 Расчет расхода топлива

Рассчитываем часовой расход топлива:

|

(2.1.7) |

кг/ч.

|

Лист |

|

36 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

2.1.4 Расчет горения топлива

Элементарный состав всей массы рассматриваемых отходов рассчитывается согласно приложению 1 по формулам, %[13]:

Без дополнительного топлива:

|

СРТБО= СР1 · i1 + СР2 · i2 + … + СРn· in; |

(2.1.8)

|

|

HРТБО= HР1· i1 + HР2· i2+…+ HРn · in ; |

(2.1.9)

|

|

OРТБО= OР1· i1 + OР2· i2+…+ OРn · in ; |

(2.1.10)

|

|

NРТБО= NР1· i1 + NР2· i2+…+ NРn · in ; |

(2.1.11)

|

|

SРТБО= SР1· i1 + SР2· i2+…+ SРn · in ; |

(2.1.12)

|

|

AРТБО= AР1· i1 + AР2· i2+…+ AРn · in ; |

(2.1.13)

|

|

WРТБО=WР1· i1 + WР2· i2+…+ WРn· in. |

(2.1.14) |

где СР1, СР2,…, СРn - содержание углерода в рабочей массе каждого

компонента отхода, %;

HР1, HР2,…,HРn - содержание водорода в рабочей массе каждого

компонента отхода, %;

OР1, OР2,…,OРn - содержание кислорода в рабочей" массе каждого

компонента отхода, %;

NР1, NР2,…,NРn - содержание азота в рабочей массе каждого компонента

отхода, %;

SР1, SР2,…,SРn - содержание серы в рабочей массе каждого компонента

отхода, %;

AР1, AР2,…,AРn - содержание золы в рабочей массе каждого компонента

отхода, %;

WР1, WР2,…,WРn - содержание влаги в рабочей массе каждого компонента

отхода, %;

i1, i2,…,in - доли соответствующих компонентов в рабочей массе отходов.

СРТБО= 27,7· 0,088 + 12· 0,353+ 40,4·0,021 + 40,5· 0,112+ 13,9·0,054 + 55,1·0,239 + 55,2·0,03 + 65·0,103 =34,3 %;

|

Лист |

|

37 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

HРТБО= 3,7· 0,088 + 1,8· 0,353+ 4,9·0,021 + 4,8· 0,112+ 1,9·0,054 + 7,6·0,239 + 0,45·0,03 + 5·0,103 =4 %;

OРТБО= 26,3· 0,088 + 8· 0,353+ 23,2·0,021 + 33,8· 0,112+ 14,1·0,054 + 17,5·0,239 + 0,7·0,03 + 12,6·0,103 =15,6 %;

NРТБО= 0,16· 0,088 + 0,95· 0,353+ 3,4·0,021 + 0,1· 0,112+ 0·0,054 + 0,9·0,239 + 0·0,03 + 0,2·0,103 =0,6 %;

SРТБО= 0,14· 0,088 + 0,15· 0,353+ 0,1·0,021 + 0· 0,112+ 0,1·0,054 + 0,3·0,239 + 0,45·0,03 + 0,67·0,103 =0,2 %;

AРТБО= 15· 0,088 + 4,5· 0,353+ 8·0,021 + 0,8· 0,112+ 50·0,054 + 10,6·0,239 + 63,2·0,03 + 11,6·0,103 =11,3 %;

WРТБО=25· 0,088 + 72· 0,353+ 20·0,021 + 20· 0,112+ 20·0,054 + 8·0,239 + 10·0,03 + 5·0,103 =34 %;

|

= 1, |

(2.1.15) |

где n - количество отдельных компонентов отходов.

0,088 + 0,353 + 0,021 + 0,112 + 0,054 + 0,239 + 0,03 + 0,103 = 1

Элементный состав рабочей смеси с учетом дополнительного топлива рассчитывается по формулам, [13]:

|

СРСМ= Х · СР+ (1-Х) · СРТБО; |

(2.1.16)

|

||

|

HРСМ= Х ·HР+ (1-Х) ·HРТБО; |

(2.1.17)

|

||

|

OРСМ= Х ·OР+ (1-Х) ·OРТБО; |

(2.1.18)

|

||

NРСМ= Х ·NР+ (1-Х) ·NРТБО; |

(2.1.19)

|

||

|

SРСМ= Х ·SР+ (1-Х) ·SРТБО; |

(2.1.20)

|

||

|

AРСМ= Х ·AР+ (1-Х) ·AРТБО; |

(2.1.21)

|

||

|

WРСМ=Х ·WР+ (1-Х) ·WРТБО. |

(2.1.22) |

где X = 0,05 % - весовая доля дополнительного топлива (мазута);

CР, HР, OР, SР, NР, AР, WР- содержание углерода, водорода, кислорода,

серы, азота, золы, влаги соответственно в рабочей массе дополнительного

топлива (мазута).

Исходные данные для расчета горения ТБО с дополнительным топливом приведены в таблице 2.1.

Таблица 2.1 – Характеристика мазута

|

Составляющие мазута |

Обозначение |

Еденицы измерения |

Значение |

|

Углерод |

СР |

% |

87,33 |

|

Водород |

HР |

% |

11,9 |

|

Кислород |

OР |

% |

0,2 |

|

Азот |

NР |

% |

0 |

|

Сера |

SР |

% |

0,39 |

|

Влажность |

WР |

% |

0,15 |

|

Зола |

AР |

% |

0,03 |

СРСМ= 0,05 · 87,33+ (1-0,05) · 34,3=33%

HРСМ=0,05 · 11,9+ (1-0,05) · 4=4 %

OРСМ=0,05 · 0,2+ (1-0,05) · 15,6=15 %

NРСМ=0,05 · 0+ (1-0,05) · 0,6=0,64 %

SРСМ=0,05 · 0,39+ (1-0,05) · 0,2=0,22 %

AРСМ=0,05 · 0,03+ (1-0,05) · 11,3=11 %

WРСМ=0,05 · 0,15+ (1-0,05) · 34=32,5 %

|

Лист |

|

39 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Проверку полученных результатов расчета компонентов ТБО и смеси, следует производить по формулам 2.1.23 и 2.1.24 соответственно:

|

СРТБО+HРТБО+OРТБО+SРТБО+NРТБО+AРТБО+WРТБО=100% |

(2.1.23) |

34,3+4+15,6+0,6+0,2+34+11,3=100%

|

СРСМ +HРСМ +OРСМ +SРСМ +NРСМ +AРСМ +WРСМ =100% |

(2.1.24) |

33+4+15+0,64+0,22+32,5+11= 96,5%

Расхождение не должно превышать более 5 %. Условие выполняется.

Производим расчет теоретически необходимого объема воздуха , м3/кг, необходимого для полного сгорания 1 кг топлива, [14]:

|

, |

(2.1.25) |

.

Теоретический объем трехатомных газов , м3/кг:

|

, |

(2.1.26) |

.

Теоретический объем азота , м3/кг:

|

, |

(2.1.27) |

где - содержание азота в рабочей массе топлива, %.

.

Необходимый теоретический объем водяных паров , м3/кг:

|

, |

(2.1.28) |

.

|

Лист |

|

40 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Объем продуктов сгорания , м3/кг:

|

, |

(2.1.29) |

.

Объем избыточного кислорода, , м3/кг, поступающего с воздухом на сжигание топлива:

|

, |

(2.1.30) |

где α - коэффициент избытка воздуха.

.

2.1.5 Тепловой баланс печи

Приход тепла:

- Теплота сгорания топлива,[15] ,

|

, |

(2.1.31) |

где - удельный расход топлива, кг/c

- низшая теплотворная способность топлива, кДж/кг топлива.

.

- Физическое тепло топлива ,

|

, |

(2.1.32) |

где - температура топлива, °С;

- средняя теплоемкость топлива, кДж/кг°С.

Определяем среднюю теплоемкость топлива:

|

, |

(2.1.33) |

,

|

Лист |

|

41 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

.

- Теплосодержание воздуха, поступающего в печь на сжигание топлива ,

|

, |

(2.1.34) |

где α - коэффициент избытка воздуха;

- количество воздуха, теоретически необходимое для сжигания

топлива, м3/кг;

- удельный расход топлива, кг/с;

- содержание в общем объеме первичного поступающего в печь

воздуха, %;

- средняя теплоемкость первичного воздуха, кДж/ м3°С;

- температура первичного воздуха, °С;

.

Расход тепла:

- Физическое тепло, затраченное на парообразование, [16] ,

|

, |

(2.1.35) |

где - удельная теплота парообразования, кДж/кг;

- масса воды, кг.

.

- Физическое тепло отходящих газов ,

|

, |

(2.1.36) |

где - температура дымовых газов, °С;

- средняя теплоемкость трехатомных газов, кДж/м3°С;

- средняя теплоемкость водяных паров, кДж/ м3°С;

- средняя теплоемкость азота, кДж/ м3°С;

|

Лист |

|

42 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- средняя теплоемкость кислорода, кДж/ м3°С.

- Затраты тепла на испарение влаги ,

|

, |

(2.1.37) |

где 0,53 - содержание кристаллизованной влаги, кг;

2258,41 - скрытая теплота испарения воды, кДж/кг.

.

- Затраты тепла на нагрев влаги до температуры отходящих газов ,

|

, |

(2.1.38) |

где 22,4 - объем занимаемый одной грамм-молекулой водяного пара;

18 - молекулярный вес воды;

- средняя теплоемкость водяных паров при температуре отходящих

газов, кДж/м3°С;

- температура водяных паров, °С. Принимается равной температуре

отходящих газов в холодном обрезе печи.

.

- Затраты тепла с воздухом подсоса ,

, (2.1.39)

где - объем воздуха подсасываемого в печь, м3/кг. Принимается равным

11,7 % от теоретически необходимый объем воздуха;

- средняя теплоемкость воздуха, при температуре дымовых газов,

кДж/м3°С;

- средняя теплоемкость подсасываемого воздуха, кДж/м3°С;

|

Лист |

|

43 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- температура подсасываемого воздуха, °С.

.

- Затраты тепла с пылью в систему газоочистки ,

|

, |

(2.1.40) |

где - количество пыли в отходящих из печи газах, кг/кгтоплива;

- средняя теплоемкость пыли при данной температуре в зависимости

от фазового состава, кДж/кг°С;

- температура пыли, °С.

.

7.Теплопотери в окружающую среду поверхностью оборудования ,

|

, |

(2.1.41) |

где 0,12 - потери в окружающую среду печью.

.

|

Лист |

|

44 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

2.2 Расчет объема продуктов сгорания

Объем сухих продуктов сгорания, выбрасываемых от одного или нескольких агрегатов Vi , рассчитывается по эмпирической формуле С.Я. Корницкого[17]:

|

V1 = 0,278·B ( )· |

(2.2.1) |

гдеВ - производительность установки по сжигаемым отходам, т/ч;

α - коэффициент избытка воздуха; рассчитываемый по содержанию О2 в отходящих газах:

|

α = |

(2.2.2) |

α =

V1 = 0,278·0,9 ( )· = 0,61 м3/с

где О2 - содержание кислорода в дымовых газах

WP - содержание обшей влаги в рабочей массе отходов, %;

tг - температура продуктов сгорания, °С.

2.2.1 Расчет выбросов летучей золы

Количество летучей золы выбрасываемой в атмосферу с продуктами сгорания после установки для сжигания отходов в единицу времени, рассчитывается по формуле, [13]:

|

MЭ = 103· УН · , |

(2.2.3) |

где В - производительность установки для сжигания отходов небольшой

производительности, т/ч;

аУН - доля золы в уносе. Нормативное значение аУН для слоевых топок с

сухим шлакоудалением при сжигании отходов равно 0,1-0,2;

- низшая теплота сгорания отходов, МДж/кг;

АР - содержание золы в рабочей массе отходов, %;

|

Лист |

|

45 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

q4 - потеря теплоты от механической неполноты сгорания, %.

Рекомендуемое значение для камерных печек с колосниковыми

решетками составляет 6%, [13];

32,7 - средняя теплота сгорания горючих в уносе, МДж/кг;

η3 - доля твердых частиц, улавливаемая в золоуловителях.

Максимальные выбросы твердых частиц в формуле (2.2.3) определяются при номинальной производительности установки по сжигаемым отходам.

MЭ = 103· · = 31,5 кг /ч =0,00875 кг/с

2.2.2 Расчет выбросов оксидов серы

Количество оксидов серы SО2 н SO3 в пересчете на диоксид серы SО2, выбрасываемое в атмосферу с продуктами сгорания в единицу времени рассчитывается по формуле, [13]:

|

MSO2 = 0,02· |

(2.2.4) |

где В - производительность установки по сжигаемым отходам, кг/с;

SР - содержание серы в рабочей массе отходов, %;

- доля оксидов серы, связываемых летучей золой отходов;

- доля оксидов серы, улавливаемых в золоуловителях попутно SО2 с улавливанием твердых частиц.

MSO2 = 0,02· = 0,000972 кг/с

2.2.3 Расчет выбросов оксида углерода

Количество оксида углерода, выбрасываемой в атмосферу с продуктами сгорания отходов в единицу времени т/год, вычисляется по формуле, [18]:

|

MСО = 0,001· |

(2.2.5) |

где СCO - выход оксида углерода при сжигании отходов определяется по

формуле:

|

ССО = , |

(2.2.6) |

|

Лист |

|

46 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

где q3 - потери теплоты от химической неполноты сгорания отходов, %

R - коэффициент, учитывающий долю потери теплоты вследствие

химической неполноты сгорания отходов, обусловленной содержанием

оксида углерода в продуктах неполного сгорания; Нормативное значение

для камерных топок с сухим шлакоудалением при сжигании твердых

отходов R =1,0;

- низшая теплота сгорания отходов, МДж/кг;

q4 - потери теплоты от механической неполноты сгорания отходов, %;

ССО =

MСО = 0,001·

2.2.4 Расчет выбросов оксидов азота

Количество оксидов азота в пересчете на диоксид азота, выбрасываемых в атмосферу с продуктами сгорания установки небольшой производительности в единицу времени, кг/ч рассчитывается по формуле, [13]:

|

MNO2 = · , |

(2.2.7) |

где К - коэффициент, характеризующий выход оксидов азота, кг/т;

В - производительность установки по сжигаемым отходам, т/ч;

η1 - коэффициент, учитывающий степень дожигания выбросов оксидов

азота в результате примененных решений. ηi - принимается равнымнулю;

Дном = 30,24 т/ч - паропроизводительность котла.

|

= 0,16· |

(2.2.8) |

= 0,16· = 0,23 кг/т

MNO2 = · 19,23кг/ч

2.2.5 Расчет выбросов хлористого водорода

Количество хлористого водорода в продуктах сгорания после системы газоочистки рассчитывается по формуле:

MHCl =3,6V1CHCl, |

(2.2.9) |

где V1 - объем сухих продуктов сгорания, выбрасываемых от одного или

нескольких агрегатов, м3/с.

CHCl содержание хлористого водорода в продуктах сгорания после системы

газоочистки. Принимается в среднем равным 0,012 г/м3.

MHCl =3,6·0,61·0,012 = 0,0026 г/с

2.2.6 Расчет выбросов фтористого водорода

Количество фтористого водорода в продуктах сгорания рассчитывается по формуле:

|

MHF =3,6V1CHF, |

(2.2.10) |

где V1 - объем сухих продуктов сгорания, выбрасываемых от одного или

нескольких агрегатов, м3/с.

CHF - содержание фтористого водорода в продуктах сгорания. Принимается

в среднем равным 0,025 г/м3.

MHF =3,6·0,61·0,025 = 0,055 г/с

|

Лист |

|

48 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Обоснование принятых конструкций устройств для когенерационной установки на базе полигона ТБО

На основе проведенных расчетов выбирается оборудование удовлетворяющее потребностям производства.

Когенерационная установка включает в себя следующие основные элементы:

- турбоггенератор;

- теплообменник;

- бак-конденсатор;

- насос;

- редукционная установка.

3.1. Подбор турбогенератора

Исходя из расчетов выше принимаемтурбогенератор блочный конденсационный ТГУ 1000К Калужского турбинного заводасо следующими техническими характеристиками:

- Номинальная мощность1000 кВт

- Частота вращения ротора турбины6000об/мин

генератора 1500 об/мин

- Параметры 3-фазного электрического тока:

напряжение400 В

частота50 Гц

- Номинальные параметры свежего пара, (рабочий диапазон):

абсолютное давление1,1 (0,5-2,1) МПа

температура,310 (280-320)°С

- Номинальное абсолютное давление пара за турбиной6,4 кПа

- Номинальный расход пара 6,55 т/ч

Работают на электростанциях морских и речных судов с неограниченным районом плавания и на стационарных электростанциях.

|

Лист |

|

49 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

Рисунок 3.1 Турбогенератор блочный конденсационный ТГУ 1000К

|

Лист |

|

50 21234исунок 1.3.1 Продукты обмена веществ анаэробного разложения

|

- Подбор теплообменников

Исходя из расчетов выше принимаем2 аппарата теплообменных пластинчатых разборных марки НН № 19А Ридансо следующими техническими характеристиками:

- Тип среды: вода - вода, вода- пар