Дипломный проект

Установка для утилизации деревянных шпал

Содержание.

Введение…………………………………………………………………….......4

- Аналитический обзор ……………………………………………………….5

- Проникновение антисептиков в древесину…………………..…..........6

- Анализ состояния отработанных шпал…………...................................9

- Методы, технологии и концепция утилизации углеродосодержащих промышленных отходов, в том числе и деревянных шпал..................10

- Вывод………………………………….....................................................31

- Конструкторский раздел……….................................................................32

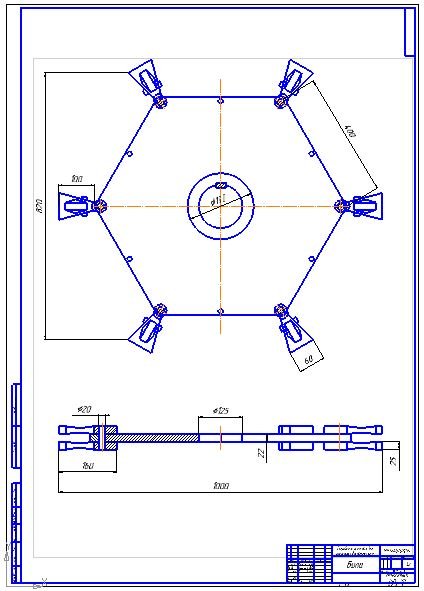

2.1 Выбор кинематической схемы установки..................................................33

2.2. Описание конструкции и предварительная разработка общего вида установки. ...........................................................................................................36

2.3. Расчет механизма измельчения и определение необходимой мощнос-

ти………………………………………………………………………………..37

2.3.1 Размеры ротора…………………………………………………..............37

2.3.2 Мощность электродвигателя……………………………………………37

2.3.3 Производительность…………………………………………………….38

2.4 Расчет и выбор механизмов для подачи шпал к измельчителю………..41

2.4.1 Определение ширины ленты……………………………………………41

2.4.2 Определение параметров роликовых опор…………………………….43

2.4.3 Определение масс, приходящихся на 1 метр длины ленты, и сопро-тивлений движению ленты…………………………………………………...44

2.5 Описание работы электрической схемы измельчителя ..........................45

- Организация работ ………............................................................................47

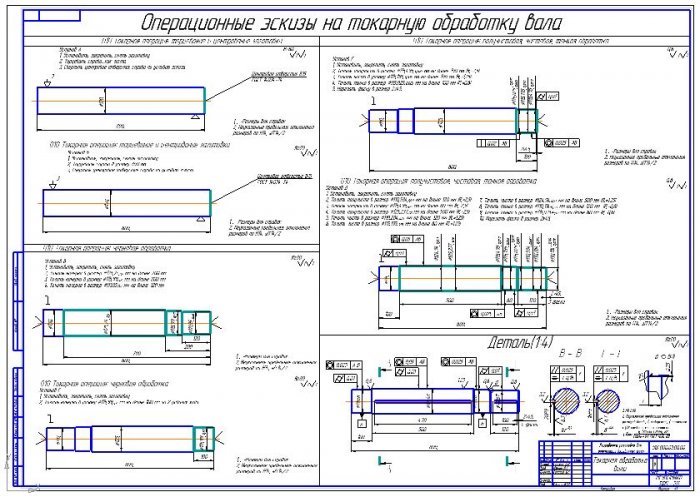

- Технологическая часть. Технология изготовления вала измельчителя...49

4.1 Анализ технологических требований к конструкции детали, обоснова- ние вида детали...................................................................................................50

4.2 Способ установки заготовки на станке......................................................51

4.3 Размеры заготовки………………………....................................................52

4.4 Составление маршрута изготовления детали….........................................53

4.5 Разработка операции по формированию контура детали……………….54

4.6 Заключение…………................................................................................…65

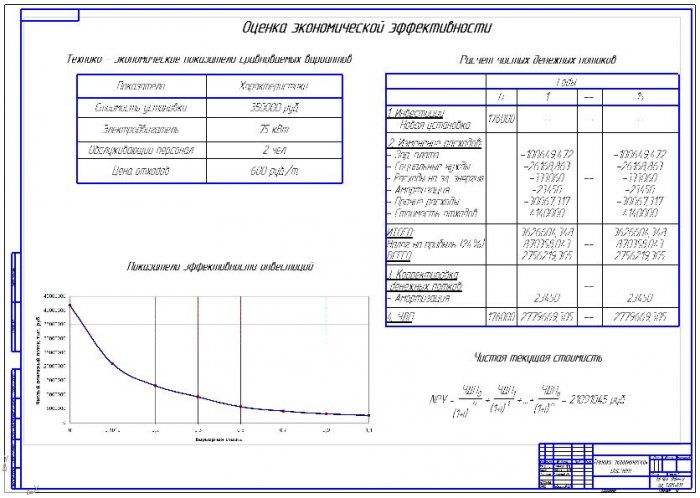

5 Технико-экономический расчет.....................................................................66

5.1 Сведения о базовом и внедряемом вариантах............................................67

5.2 Определение барьерной ставки…………………………………..………..67

5.3 Основные показатели базового и внедряемого вариантов……..………..69

5.4 Определение чистой текущей стоимости……………………..…………..73

5.5 Анализ зависимости экономической эффективности применения раз- рабатываемой установки от величины барьерной ставки...............................74

5.6 Выводы………………………………...........................................................75

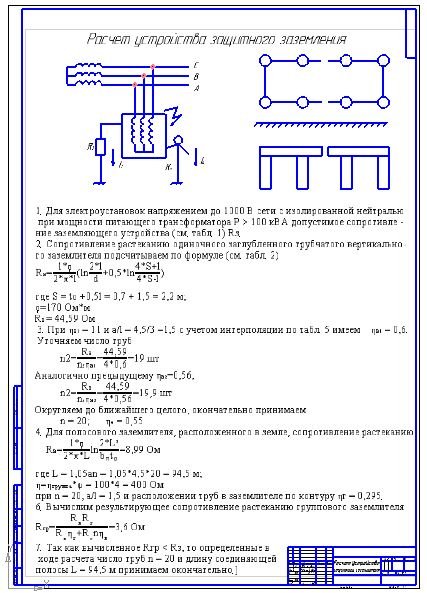

6 Техника безопасности и охрана окружающей среды. Расчет устройства защитного заземления…….................................................................................76

Заключение...........................................................................................................93

Список используемой литературы…………………………………………….94

Введение.

В настоящее время на железных дорогах регионов России скопилось очень много отработанных шпал, которые представляют собой экологическую опасность.

В данном проекте разрабатывается установка которая будет измельчать шпалы до мелкой щепы. Полученную в результате измельчения щепу можно использовать несколькими способами: биологическим способом очистить креозот, а затем из уже экологически чистой щепы можно производить гранулированное топливо или использовать в качества строительных материалов; также можно сжигать полученное сырье в печах.

- Аналитический обзор.

1.1. Проникновение антисептиков в древесину.

Пропитка креозотом.

Опыты по пропитке креозотом, так же как и по пропитке зеленым маслом, носили ориентировочный характер с целью установить принципиально возможность пропитки еловой заболони креозотом, поскольку опытов у нас в этом направлении не ставилось вообще.

Возможность проникновения креозота устанавливалась при том же режиме, что и при установлении способности проникновения зеленого масла, т.е. 8 атм., а время выдержки определялось моментом проникновения креозота на торец образца.

Испытаны были два образца дерева № II и V, причем образец дерева № II не пропитался насквозь в течение 4 ч. 10 мин., после чего опыт был прекращен, образец же дерева № V пропитался насквозь уже через 5 мин.

В смысле привеса опыты с креозотом были аналогичны опытом с зеленым маслом.

Таким образом вопрос о пропитываемости еловой заболони креозотом принципиально также может быть решен в положительном смысле.

Более подробных исследований по пропитке креозотом мы не производили, поскольку практически постановка вопроса о пропитке ели креозотом и не может возникнуть, так как креозот у нас используется для пропитки более ценных в смысле срока службы по сравнению с елью пород дерева, каковым и является бук или же сосна.

Результаты опыта по пропитке дерева креозотом показаны в табл. 1.1.

Таблица 1.1

Результаты опыта пропитки древесины креозотом

|

Условные №№ образцов |

Условные №№ дерев |

Вес обр. до пропитки в г. |

Величина давл. в атм. |

Время выдержки |

Вес после пропитки в г. |

Привес абсол. в г. |

% прив. по обр. к первому весу |

Примечания |

|

11 |

II |

955 |

8 |

4ч.10м. |

980 |

25 |

2,6 |

Образец насквозь не пропитался |

|

13 |

V |

1090 |

8 |

5м. |

1102 |

12 |

1,1 |

Образец пропитал- ся насквозь |

Пропитка смесью креозота с мазутом.

Совершенно иное значение приобретают опыты по изучению возможности пропитки ели смесью мазута с креозотом, поскольку такая пропитка могла бы иметь практическое значение.

Вопрос по изучению подобного рода антисептика, как смесь мазута с креозотом, в смысле проникновение его в заболонную часть древесины ели сам по себе значительно сложнее вопроса изучения пропитки водными антисептиками, поскольку здесь присоединяется еще и новый фактор, влияющий на пропитку, именно – вязкость таких смесей.

В следствии этого для детального его изучения несомненно придется посвятить специальную работу, причем изучение этого вопроса должно быть по видимому начато с нахождения пределов вязкости подобных смесей, пригодных для заболонной части древесины сосны, ибо этим уже будет положен и крайний предел вязкости таких смесей для возможности пропитки еловой заболони.

В настоящей работе мы ограничимся лишь принципиальным установлением возможности пропитывания ели смесями мазута с креозотом.

Эти опыты послужат лишь отправным пунктом для постановки дальнейших исследований в этой области, намечаемых в будущем.

Данные по пропитке смесью, состоящей из 75% сураханского мазута и 25% ново-смоляниновского креозота, приведены в табл.1.2.

Таблица 1.2

Результаты опыта пропитки древесины креозота с мазутом

|

Условные №№ образцов |

Условные №№ дерев |

Вес обр. до пропитки в г. |

Величина давл. в атм. |

Время выдержки |

Вес после про- питки в г. |

Привес абсол. в г. |

%прив. по обр. к первому весу |

Примечания |

|

14 |

I |

830 |

8 |

1ч.25м. |

850 |

20 |

2,41 |

Образец пропитал- ся насквозь |

|

15 |

VIII |

1075 |

8 |

4ч. 5м. |

1060 |

15 |

1,44 |

Образец насквозь не пропитался |

|

16 |

VIII |

900 |

8 |

4ч. 5м. |

910 |

10 |

1,1 |

Образец насквозь не пропитался |

Пропитка производилась при температуре антисептика и камеры 20° Ц. Из трех испытанных образцов один пропитать все же удалось, причем вязкость пропитанной смеси при температуре пропитки 20° Ц была 6,5° по Энглеру, т. е. являлась довольно высокой, так как предельной вязкостью, по имеющимся в литературе данным, для возможности пропитки сосны является 2,5° Э при 50° Ц.

Несмотря на небольшое количество испытанных образцов, вопрос о возможности пропитки ели смесями креозота с мазутом принципиально может быть все же решен в положительном смысле.[1]

1.3 Методы, технологии и концепция утилизации углеродосодержащих промышленных отходов, в том числе и деревянных шпал.

Разработанные Всероссийским Научно-производственным центром «РосдорНИИ» технологические решения позволяют применять древесный материал (бывшие в употреблении шпалы) после соответствующей обработки и переработки в качестве одного из компонентов органоминеральных строительных композитов. При этом способы переработки таких шпал дают возможность провести химическую и микроструктурную иммобиляцию токсичного компонента отходов – креозота, что делает строительные материалы, полученные в результате утилизации, экологически безопасными.

Свойства получаемых материалов позволяют использовать их в качестве конструктивных, теплоизоляционных или акустических материалов. Они могут примерятся для стен, перегородок и полов малоэтажных зданий, для теплоизоляции общественных и промышленных помещений с нормальным режимом эксплуатации. Их технические свойства соответствуют требованиям к материалам, которые они заменяют (аналогам): керамзитобетонам, пенобетоном, ячеистым бетонам и т.п. При этом конкретное назначение получаемого в результате утилизации материала будет определяться способом переработки данных шпал и рецептом органоминерального композита.

Проведен подбор составов композиционных материалов и испытания с определением их физико-химических свойств. Исследования показали соответствие испытуемых образцов санитарно-эпидемиологическим нормам в области их применения.

Полученные материалы физико-химическим свойствам превосходят свойства материалов-аналогов. Расчеты показывают, что себестоимость разрабатываемого композитного материала в 1,3 раза ниже себестоимости производства аналогов. При этом удельные капиталовложения в производство древесных композитов в 2,8 – 3,4 раза ниже, чем у вышеперечисленных аналогов. Срок окупаемости два (без учета дисконтирования).

Утилизация одной тонны бывших в употреблении шпал по предлагаемой технологии будет приносить от 300 до 600 руб. чистой прибыли (в зависимости от стоимости основных фондов).[3]

[Основными видами вторичных ресурсов при ремонте путей на железнодорожном транспорте являются деревянные шпалы (ОДШ), изношенные рельсы, детали крепления рельсов, щебень, песок и т.д.

Каждый год в России ремонтируют сотни километров железных дорог, при этом заменяют огромное количество деревянных шпал (табл.1.4).

Таблица 1.4

Анализ замены деревянных шпал на железных дорогах России

|

Железная дорога |

Количество, тыс.шт./год |

|

Алтайская |

168 |

|

Восточно-Сибирская |

30 |

|

Горьковская |

40 |

|

Московская |

46 |

|

Октябрьская |

700 |

|

Свердловская |

50 |

|

Северная |

1000 |

|

Северо-Кавказская |

8 |

На предприятиях железной дороги уже накоплено огромное количество отработанных шпал, и с каждым годом эта цифра увеличивается.

В настоящее время вдоль любой железной дороги можно повсеместно наблюдать склады отработанных деревянных шпал, которые уже отслужили положенное им время и были заменены; решений об их утилизации пока нет.

Нередко местное население использует отработанные шпалы для строительства подсобных помещений, гаражей и даже фундаментов домов и бань. При таком применении ОДШ в качестве строительных материалов возможно вторичное загрязнение, так как химические вещества и соединения, которыми пропитаны шпалы, мигрируют, рассеиваются в воздухе, воде, почве, нанося дополнительный ущерб природе.

Сжигание как метод утилизации, тоже является источником вторичного загрязнения окружающей среды, так как в выделяющихся дымовых газах поддерживается высокая концентрация токсичных веществ.

При производстве деревянных шпал на шпалопропиточном заводе долгое время каменноугольное масло, которое приводит древесину в категорию трудновоспламеняемого и трудно возгораемого материала, увеличивает его долговечность. Каменноугольное масло для пропитки древесины представляет собой темно-коричневую жидкость со своеобразным запахом, представляющую сложную многокомпонентную смесь ароматических углеводородов. Вредное воздействие каменноугольного масла обусловлено действием токсичных компонентов, входящих в его состав.

Было предложено два направления изоляции ОДШ с использованием бетона повышенной плотности – при получении бетона, содержащего шпалы как своего рода деревянную арматуру и создание бетонированных могильников для шпал.

Анализ наиболее рационального для обезвреживания ОДШ изделий показал, что наиболее приемлемыми из изделий являются камни бетонные бортовые БР100.30.15 и БР100.30.18.

Этот выбор обусловлен наименьшим количеством распилов, выполненных шпалопилочной машиной, которые с учетом данных лабораторных исследований, соответствует четырем продольным распилам по шпале и двум поперечным.

Для выпиловки шпал применяются круглопильные станки ЦДТ6-5, выпускаемые Уссурийским машиностроительным заводом. Этот же тип оборудования предполагается применить для распиливания отработанных деревянных шпал на составные части.

Полученные распилы предлагается в дальнейшем использовать как деревянную арматуру при изготовлении камней бетонных бортовых БР 100.30.18 с применением высокоплотного бетона. Исходя из размеров шпал и бетонных поребриков размеры распилов ОДШ составят, в среднем, 85х60х920 для шпал первого типа основной колеи. При таких размерах распилов изолирующий слой бетона составляет более 30 мм, что достаточно для изоляции ОДШ от окружающей среды.

Таким образом, на один погонный километр дороги, учитывая, что бортовые камни идут по обе стороны дороги, расход шпал составит 74 штуки. Строительство дороги длиной 1000 км с применением в качестве бортовых бетонных камней шпалобетона позволит утилизировать ОДШ в количестве 74 тыс.штук, что составляет примерную годовую замену ОДШ с двух дорог – Восточно-Сибирской и Горьковской.

Второе рассмотренное направление утилизации ОДШ – устройство могильников. Исходя из размеров шпал целесообразно использовать следующие размеры могильников: 6х6х3 м и 12х12х3 м.

Могильник представляет собой замкнутую квадратную емкость, выполненную из монолитного высокоплотного бетона, внутри которого помещены отработанные деревянные шпалы. Исходя из общей массы шпал, приходящейся на площадь могильника, изолирующий слой целесообразно принять не менее 20 см. Поэтому толщину днища и стенок 300 мм. Основные параметры могильников представлены в табл. 1.5

Таблица 1.5

Основные параметры могильников для изоляции ОДШ

|

Внутренний размер, м |

Толщина стен , мм |

Рабочий объем, куб.м |

Объем одной шпалы, куб.м |

Максимальное заполнение шпалами, шт |

Объем бетона на могильник, куб.м |

Материалоемкость, шт.шпал/куб.м.бетона |

Отторгаемая площадь, кв.м |

|

6х6х3 |

300 |

108 |

0,124 |

871 |

23 |

37,9 |

40 |

|

12х12х3 |

300 |

432 |

0,124 |

3483 |

67,3 |

51,8 |

152 |

Из табл. 1.5 видно, что по материалоемкости второй могильник отличается большей накопительной способностью при сравнительно небольшом увеличении расхода высокоплотного бетона на его изготовление. При этом толщина высокоплотного бетона оставлена такой же, что и у могильника меньшего объема. Однако площадь, отторгаемая под могильник, увеличивается.

В результате ОДШ могут быть утилизированы по двум технологиям – получение бетонного бортового камня марки 600 и в бетонных могильниках; в обоих случаях создаваемые новые объекты являются экологически безопасными для окружающей среды.[4]

В настоящее время на путевых машинных станциях и предприятиях МПС России скопилось значительное количество старых деревянных шпал, при хранении которых в окружающую среду попадают загрязняющие вещества. Улучшению экологической обстановки в этих условиях может способствовать разработка рекомендаций и внедрение современных технологий по безопасной утилизации таких шпал.

По заданию Северо-Кавказской дороги кафедрой «Безопасность жизнедеятельности» и научно производственной экологической лабораторией существующих отечественных и зарубежных методов по утилизации шпал. Полученные данные показывают, что к основным мероприятиям утилизации относятся технологии термического обезвреживания, химической иммобилизации, локализации источников загрязнения, биохимической и биотермической утилизации, применение новых антисептических материалов и вторичная переработка материалов. Технологии термического обезвреживания в настоящее время наиболее проработаны. Среди существующих способов предпочтение отдается пиролизу, так как он позволяет не просто ликвидировать и обезвреживать отходы, но и регенерировать энергию в материалы.

К наиболее известным зарубежным технологиям пиролиза твердых отходов относится метод Tarrax (США), заключающийся в проведении пиролиза с подачей воздуха, нагретого до 1100 °С. При температуре в зоне горения 1650 °С пиролизный газ содержит около 62 % азота и имеет очень низкую теплоту сгорания (3-3,7 МДж/м3). Другой способ высокотемпературного пиролиза Purox (США) предусматривает применение для газификации вместо воздуха кислорода, что позволяет получать не разбавленный азотом газ с теплотой сгорания 11-13 МДж/м3.оба способа предусматривают использование высоких температур для жидкого шлакоудаления, способствующего переработке твердых отходов. Система рациональной замены шпал, разработанная американскими компаниями Conrail и Koppers Industries, предусматривает использование образующегося при сжигании шпал пара для обработки древесины и получения электроэнергии.

Фирма из Германии «Эйзенман» предлагает для сушки, газификации, пиролиза или сжигания различных отходов применение новых вращающихся барабанных реакторов с пропускной способностью от 200 до 2000 кг/ч. Реакторы оснащены автоматизированными системами, обеспечивающими в широких пределах возможность регулирования процесса подачи кислорода в рабочее пространство. Предусмотрены также системы очистки отходящих газов в камерах дожигания.

Из отечественных разработок представляют интерес инсинераторы АО «ТУРМАЛИН» из Санкт-Петербурга, установка НПО «ЯрЭнергоМаш» из Ярославля и установка утилизации твердых отходов «ЭЧУТО», изготавливаемые ОАО «Компания Славич» на основе проекта АООТ «ЭНИН им. Г.М. Кржижановского». Начиная с 1985 г. ВНИИЖТом проводились работы по созданию установки пиролизного обезвреживания нефтеотходов (мусор, загрязненный нефтепродуктами, ветошь, нефтешлам моечных машин, отработанные масла и смазки). Производительность пиролизной установки составляет 50 кг/ч. Данная технология не получила признания, однако нашла свое продолжение в разработках АО «Турмалин».

1- механизм загрузки; 2- камера сжигания; 3- камера дожигания; 4- котел-утилизатор; 5- сатуратор; 6- циклон; 7- дымосос

Рис.1.1 Схема инсинератора И50.6 АО «ТУРМАЛИН»

Инсенераторы АО «Турмалин» охватывают широкий спектр утилизируемых отходов, в том числе старых деревянных шпал, с производительностью сжигания от 50 до 1 тыс.кг/ч. В стандартной поставке инсенераторы комплектуются пылеуловителями последовательного разделения потоков, в которых за счет внутренних насадок и специфической центральной части производится очитка отработавших газов от пыли до 90-93 % сатураторами для мокрой очистки. Кроме того, они комплектуются котлами-утилизаторами. Схема инсениратора И50.6 приведена на рисунке 1. Наиболее приемлемыми для утилизации старых деревянных шпал является инсениратор ИН-50.4 с производительностью до 150 кг отходов в час в комплекте с котлом-утилизатором, сухой и мокрой очисткой отработавших газов.

НПО «ЯрЭнергоМаш» предлагает проект установки для утилизации шпал производительностью 10 т в сутки с термическим разложением отходов методом высокотемпературного пиролиза. Для термического уничтожения твердых отходов также применяется технология, разработанная АООТ «ЭНИН им. Г.М. Кржижановского». Она заключается в непрямом, двухступенчатом сжигании, включающем предварительное термическое разложение органической части исходного сырья, сжигание газообразных продуктов и дожиг коксового остатка. На основе этих разработок ОАО «Компания Славич» изготавливает установки экологически чистого уничтожения отходов «Эчуто 150-02» и «Эчуто 150-03». Они рассчитаны на локальную переработку ветоши, красок, резинотехнических изделий, пластмасс и др. Также по этой технологии могут уничтожаться старые деревянные шпалы.

Интерес вызывает существующих угольных котельных для термического обезвреживания твердых замасленных отходов. Основная особенность конструкции угольных котлов малой мощности – отсутствие острого воздушного дутья для дожигания продуктов неполного горения в топке. Технологии биологического обезвреживания органических экотоксикантов основаны на активации микрофлоры или внесении культур микроорганизмов при создании оптимальной среды для их развития. Биотехнологии имеют ряд существенных недостатков. Биодеструкция достаточно медленный процесс. При гниении биомассы возникает вторичное загрязнение окружающей среды из-за выделения аммиака, сероводорода и углекислого газа. Кроме того, в настоящее время нет достаточно устойчивых, жизнеспособных микроорганизмов, способных расщеплять пропитанные маслом шпалы до безопасных минеральных веществ.

Технологии химической иммобиляции используют для связывания нефтепродуктов, тяжелых металлов, хлороорганики, полициклических и ароматизированных углеводородов. Преимущество технологии заключается в разрушении хлорированной огранки, нефтепродуктов и фиксации тяжелых металлов. Наиболее часто эта технология применяется для очистки грунтов от хлорированных углеводородов в диапазоне от 0,2 мкг/кг до 12 г/кг, но для утилизации шпал она еще не применялась.

Одним из направлений, не относящихся к технологиям утилизации, но позволяющих снизить загрязнение окружающей среды, является применение новых антисептических материалов. Антисептический состав обеспечивает условия предохранения древесины от разрушения микроорганизмами, повышение прочности, а также влаго- и химостойкости, снижение растрескиваемости и может заменить антисептики каменноугольного происхождения. Преимуществом нефтяного антисептика является малая степень токсического воздействия на организм человека. Данное направление изучается в СамГАПСе при сотрудничестве со специалистами Уфимского государственного технического университета.

В странах Западной Европы уделяется большое внимание вторичной переработке материалов. Европейская Ассоциация конвертирования пластмасс предлагает изготавливать из шпал ДСП. При переработке старых ДСП и ДВП плиты измельчают, обрабатывают дереворазрушающими грибами и горячей щелочью, а затем прессуют с добавлением связующего вещества.

Существуют и другие варианты снижения негативного воздействия на окружающую среду, но их применение связано с финансовыми затратами на исследования по измельчению шпал, вывоз и захоронение отходов, дальнейшую обработку в биохимических реакторах, локализацию источников загрязнения пленками или специальными материалами, хранение шпал в крытых ангарах или складах с вытяжкой загрязняющих токсичных веществ и их дальнейшей очисткой.

В настоящее время технологии термического обезвреживания для уничтожения органических отходов, которыми являются отработанные деревянные шпалы, являются наиболее проработанными и радикальными. Физико-химические исследования показывают, что отходы, содержащие свыше 10 % углеводородов, целесообразно подвергать пиролизу, а менее – биологическому разложению. Варианты ликвидации, связанные с вывозом шпал на полигоны и свалки, реализацией их населению и применение в строительстве, непригодны, потому что вредны для здоровья людей и окружающей среды.

Среди термических способов утилизации старых деревянных шпал предпочтение отдается пиролизу, так как этот способ позволяет не просто ликвидировать и обезвреживать отходы, но и регенерировать энергию. Наиболее приемлемым вариантом для внедрения с технической и экономической точки зрения являются инсенираторы АО «Турмалин».[5]

Западные страны начали активно заниматься переработкой ПО и ТБО еще в 60-е годы. В течение 10 лет в США, Японии, Германии, Франции и Швейцарии была создана разветвленная инфраструктура по сбору, сортировке и первичной переработке отходов и построены высокопроизводительные мусоросжигательные заводы.

В России мусоросжигательные заводы появились только десять- пятнадцать лет назад в Москве, Санкт-Петербурге и некоторых других городах. Мусоросжигательные заводы, построенные по западным лицензиям и требующие первичной сортировки ТБО, не приспособлены к российским условиям. В результате отсутствия первичной сортировки отходов заводы по сжиганию мусора работают эпизодически, объем сжигания не превышает 5% от объема ТБО.

Для правильного выбора технологии утилизации определенного вида отходов необходимо знание основных физико-химических характеристик и экономических показателей существующих технологий обезвреживания отходов.

Технологии термического обезвреживания ПО и ТБО.

Фирмы многих стран мира, занимающиеся сжиганием опасных отходов, сталкиваются с проблемой превышения содержания оксидов азота, серы и углерода, а также диоксинов и бензопирена в газовых выбросах мусоросжигательных заводов над предельно допустимыми выбросами.

Вредные выбросы появляются в основном при загрузке новой порции отходов и резкого понижения концентрации кислорода в реакторе или из-за плохого перемешивания горючей массы и, следовательно, низкой теплопередачи.

Для борьбы с эффектом резкого понижения концентрации кислорода в реакторе печи оборудуют системами остановки подачи отходов до момента восстановления концентрации кислорода до оптимальной или быстрой инжекции кислорода в зону горения (инсинераторы фирмы Prex Qir, Ash Groove Cement, USA).

Камеры сгорания для отходов имеют либо устройство жидкого впрыскивания, либо предназначены для сжигания только твердых отходов.

В печи утилизации с жидким впрыском отходы, смешанные с воздухом, подаются через струйные форсунки в камеры сгорания. Размер капель, вылетающих из форсунок, не превышает 40 мкм. Уменьшение размера капель увеличивает скорость испарения с их поверхности и перемешивание с воздухом, что повышает ×эффективность горения. Для обеспечения оптимального распыла жидких отходов их сдвиговая вязкость не должна превышать 0,7 Па×с [6]. Отходы с большей сдвиговой вязкостью подогревают или смешивают с жидкими отходами, обладающими низкой сдвиговой вязкостью. Разработаны специальные типы струйных и вращающихся форсунок [6]. Простые струйные форсунки используются редко, так как часто засоряются.

Конструкции камеры сгорания современных инсинераторов предусматривают горизонтальную или вертикальную организацию горения с турбулентным закрученным потоком [7,8]. Камеры с закрученными потоками могут утилизировать тепловыделение на уровне 1 Гкал/ч с одного кубического метра камеры сгорания, что в 4 раза больше, чем при горении без закручивания потока. Конструкция камеры сгорания такова, что исключает прямое воздействие пламени на термостойкую облицовку печи. Рабочий температурный диапазон инсинераторов 850-1650°С.

Примером крупной установки (штат Нью-Джерси, США) по сжиганию жидких отходов является инсинератор производительностью 4 м3 отходов в час, сжигание осуществляется при 1000-1200°С, время пребывания в зоне горения не менее 2,5 секунд. Установка оборудована скрубберным блоком типа Вентури, охладительным скруббером и уловителем аэрозоля [9]. Стоимость утилизации жидких отходов в вышеописанной установке доходит до 65 долл. США за одну тонну жидких отходов [9].

В России для сжигания жидких отходов используют турбобарботажные установки "Вихрь" производительностью до 1 т/ч. Температура сжигания 800-1100°С. Установка снабжена системой утилизации тепла и очистки дымовых газов от аэрозоля и тумана из жидких нефтепродуктов и смол. Стоимость сжигания 30 – 50 долларов США за одну тонну.

Для обезвреживания твёрдых промышленных и бытовых отходов используют вращающиеся печи, позволяющие организовать перемешивание отходов. Вращающаяся печь представляет собой цилиндрическую конструкцию, стенки которой облицованы термостойким материалом. Они монтируются горизонтально с небольшим уклоном. Обычно отношение длины к диаметру составляет от 2:1 до 10:1, а скорость вращения 1-5 об./мин, температура горения 850-1650°С, время пребывания молекул загрязнений от нескольких секунд до нескольких часов в зависимости от вида химических отходов. Негорючие отходы (зола, металлом) перемещаются вдоль наклонной печи, и после охлаждения водой выводятся в специальные контейнеры. Фирмой "Waste Utilization Technologies" (г. Ливерпуль, штат Огайо, США) и "Three M" (г. Святой Пол, штат Миннесота, США) построены вращающиеся печи длиной реактора 11 метров. Сжигаемый материал подается в бочках емкостью 150 м3 .

Вращающаяся печь имеет дополнительную камеру сгорания, в которой поддерживается температура 820-890°С и дожигается несгоревшая часть углеводородов. Воздушный поток, проходящий через обе камеры сгорания, создается вентилятором, который устанавливается за влажной скрубберной установкой очистки продуктов сгорания.

Система очистки продуктов сгорания состоит из пяти основных устройств: камеры предварительного охлаждения газов методом впрыска воды, скруббера типа Вентури, системы отделения мелких капель воды, вытяжного вентилятора и трубы рассеивания высотой 60 м. Внутренние поверхности вышеперечисленных устройств покрываются коррозионно-стойкими материалами, так как в отходящих газах содержится хлорид водорода [10]. Примером установки, уровень выбросов которой удовлетворяет современным европейским стандартам, является мусоросжигатель фирмы "Dupon" (Франция) производительностью 20 тыс. тонн /год. Низкий уровень вредных газовых выбросов достигнут дополнительным введением каталитического блока дожига бензопиренов и диоксинов. Однако и при этом концентрация диоксинов превышает норматив, установленный в Европе несколько лет назад.

Сжигание в псевдоожиженном слое – это относительно новая технология обезвреживания активного ила и подобных ему отходов [7,11]. Основным операциями переработки отходов являются: удаление крупных частиц из отходов, обезвоживание до 50% влажности, измельчение отходов, сушка, сжигание, очистка отходящих газов.

Камера сгорания представляет собой колонну с футеровкой, заполненную горячим песком или глиноземом с температурой 760-810°С (пирофлюидная технология). Ил вводится в печь потоком воздуха и при высыхании сгорает, передавая большую часть тепла песчаной насадке.

Для обезвреживания осадков биологических очистных сооружений немецкая фирма "Dorr – Oliver GmbH" (г. Висбаден) производит и продает установки по сжиганию в псевдоожиженном слое. Установки этой фирмы позволяют обезвреживать также отработанные масла и органические растворители.

В Санкт-Петербурге для обезвреживания активного ила очистных сооружений Водоканала Санкт-Петербурга в 1997 г. по лицензии фирмы "Dorr-Oliver GmbH" построена и пущена в эксплуатацию установка с псевдоожиженным слоем. Концентрация не сожженных органических веществ в золе не превышает 2%, производительность установки 10-50 т /сутки. Стоимость сжигания одной тонны ила - 50 долл. США [12].

Установки с псевдоожиженным слоем требуют в 2-3 раза более высоких капитальных вложений, чем вращающиеся печи. Поэтому в Европе они постепенно вытесняются газификационными печами.

Газификационная технология обезвреживания отходов была заимствована из металлургической промышленности, в которой для получения горючих газов из бурого высокозольного угля широко использовали газификацию в камерных, циклонных или надслоевых реакторах.

Отличительная особенность газификации от сжигания состоит в том, что в реакторе газовая фаза имеет восстановительные свойства. Поэтому образование оксидов азота и серы термодинамически невыгодно, и вредных газовых выбросов у газификаторов значительно меньше, чем у печей сжигания.

В Берлине в 1997 г. пущен завод по обезвреживанию осадков производительностью 400 тыс. тонн активного ила в год. После газификатора синтез-газ направляется в каталитический блок синтеза метанола. Производительность каталитического блока 120 тыс. тонн метанола в год [13].

Фирма "Molten Metal Technoloqies" разработала процесс каталитической газификации отходов, использующий каталитические свойства расплавленного металла для разрыва химических связей в сложных органических молекулах. Получаемый синтез-газ используется для синтеза уксусной кислоты, температура процесса 1650°С. Производительность установки – 22 тыс. тонн отходов в год. Каталитический реактор представляет собой герметичную емкость с огнеупорной футеровкой, вмещающую до трех тонн жидкого металла, оборудован индукционным нагревом и бункером для отходов. Установка имеет газоочистку и адсорбционный фильтр. Капитальные затраты не превышают 15-25 млн. долл. США, что на 20-50% меньше, чем для установок сжигания.

Интересен способ обезвреживания отходов с использованием доменной технологии [14]. В доменном процессе активно образуется оксид углерода, за счет которого атмосфера домны имеет восстановительные свойства, препятствующие образованию оксидов азота и серы. Слой шлака позволяет обезвреживать любые химические отходы, вплоть до боевых отравляющих веществ, в любом агрегатном состоянии, строительный мусор, негодные железобетонные конструкции и ТБО.

Доменная мини-печь оборудуется газоочисткой, системами выпуска жидкого металла и шлака, участком изготовления из шлака гравия и облицовочной плитки. Горючий газ, образующийся в доменном процессе, может возвращаться в технологический процесс или использоваться для получения электроэнергии. Капитальных затрат на строительство установки производительностью 60 тыс. тонн в год составляют 20 млн. долл. США.

Процесс плавки железных руд в слое шлакового расплава РОМЕЛТ, разработанный учеными МГИСиС, был использован для обезвреживания отходов черной и цветной металлургии [15,16]. Процессы, протекающие в шлаковом расплаве печи РОМЕЛТ, те же, что и в доменном производстве [14] . Отличие состоит в том, что газовая фаза печи РОМЕЛТ имеет окислительные свойства, а домны – восстановительные. Поэтому доменный процесс экологически более безопасный.

Процесс РОМЕЛТ применен был для обезвреживания ТБО. При финансировании фирмой "Samsung Heavy Industries" (Южная Корея) была построена установка производительностью 1 т ТБО /ч. На этой установке была опробована переработка отходов стеклянного боя, золы от сжигания угля, "горелой" (литейной) земли. В качестве топлива использовались измельченные изношенные шины. Общие капитальные вложения на строительство комплекса РОМЕЛТ для утилизации ТБО составляют 300 долл. на тонну годовой мощности [16].

В 1994 г. на заводе "Электростальтяжмаш" (г. Электросталь Московской области) была пущена в эксплуатацию установка экологически безопасного обезвреживания остатков закалочных масел. Технология и конструкция установки была разработана в Институте химической физики (г. Черноголовка Московской области). Реактор шахтного типа с наружным диаметром 2 м внутри выложен тремя рядами шамотного кирпича, внутренний диаметр 1,5 м, его высота 13 метров. Свободный объем реактора заполняется некондиционным (битым) шамотным кирпичом – инертным материалом для создания режима адиабатического горения. В процессе газификации, протекающей в узкой зоне в средней по высоте части реактора, инертный материал в смеси с отходами перемещается в нижнюю часть реактора, где после отсева золы и шлака вновь возвращается в верхнюю часть реактора, и через специальный люк загружается вместе с отходами.

В 1998 году такая же установка, но для утилизации ТБО, введена в эксплуатацию в Финляндии в городе Лаппсенранта. Синтез-газ, получаемый от установки, подается в один из котлов ТЭЦ. Зола после газификации ТБО вывозится на захоронение.

Рабочая температура в зоне газификации 1000-1100°С, температура на наружной стенке реактора не более 50°С, КПД использования тепла – 70%. Управление температурой в зоне газификации осуществляется подачей пара, а на случай перерыва в подаче пара установка оборудована аварийной автоматической системой продувки азотом для предотвращения расплавления инертного материала. Установка не имеет вредных газовых выбросов, и поэтому газоочистное оборудование не требуется. Производительность установки 2 - 4 тонн ТБО в час. Капитальные затраты без газоочистного оборудования– 2,5 млн. долл. США [17].

Процесс пиролиза нефтеотходов и иловых осадков активно исследовался, начиная с 1985 г. в России во Всероссийском научно-исследовательском институте железнодорожного транспорта (ВНИИЖТ), а в Германии в Тюрингенском университете и научном секторе фирмы ALFA Laval (Франция).

По технологии OFS, разработанном в Тюбингенском университете, осадки вначале высушиваются при температуре 100-120°С, а затем подвергаются пиролизу при температуре 450°С. В результате образуется масляная фракция, близкая по составу к дизельному топливу. Процесс экологически безопасный и рентабельный. Отходящие газы установок содержат в сотни раз меньше оксидов азота и серы, аэрозоля и легких углеводородов по сравнению с отходящими газами печей сжигания.

В Германии, Австралии и Канаде уже несколько лет успешно работают установки пиролиза (процесс OFS), перерабатывающие до 1 тонны сухого илового осадка в сутки в низкосортное топливо. Срок окупаемости установки 4-7 лет. Если построить установку на производительность 6 тонн сухого илового осадка в сутки, то срок окупаемости уменьшается до 1-2 лет, по мнению авторов, в технологии OFS.

Установка пиролизного обезвреживания нефтеотходов ВНИИЖТ оборудована гидросепаратором для сортировки нефтеотходов (мусор, загрязненный нефтепродуктами, ветошь, нефтешлам моечных машин, отработанные масла и смазки и т. п.). Производительность пиролизной установки 50 кг/ч по исходному сырью. Температура в первой секции реактора при приготовлении углеродного адсорбента 900°С. Выход нефтяного конденсата от исходного количества нефтешлама – 20%, выход пиролизного газа – 10%, выход адсорбента – 50%. Стоимость основного оборудования установки 50 тыс. долл. США. Срок окупаемости – 1,5 – 2 года [18].

В 1998 г. фирма ALFA LAVAL начала продавать пиролизную печь для регенерации загрязненных нефтью грунтов, аналогичную по технологии и близкую по конструкции установке ВНИИЖТ. Производительность по исходному сырью – 2,5 т /ч. Стоимость установки – 2,65 млн. долл. США, стоимость обезвреживания одной тонны загрязненного грунта – 50-70 долл. США [19].

На основе пиролиза фирма "Man Gutenjhfnungahutte AG" (г. Оберхаухаузен, Германия) разработала ряд установок для обезвреживания загрязненных нефтепродуктами грунтов. Загрязненный грунт после сушки и измельчения с помощью загрузочного шнека подается в реактор, где при температуре 600-750°С образуется нефтяной газ и происходит коксование грунта. Остаток после пиролиза в зависимости от содержания кокса либо отправляется на захоронение, либо возвращается на прежнее место.

Многокамерные печи наиболее часто используются для сжигания отходов благодаря их простоте, надежности и легкости изменения режимов горения [6, 7,9]. Печь представляет собой стальную конструкцию, защищенную внутри термостойким материалом. Твердые отходы или частично обезвоженный ил подаются сверху. Зола разгружается снизу. Рабочая температура в первой камере многокамерных печей составляет обычно 800-900°С, последовательно возрастая до 1100°С в третьей камере. При достижении температуры 1050-1100°С в первой камере печь автоматически переключается на режим охлаждения. Многокамерные печи оборудуются зональными горелками с автоматическим поддержанием рабочей температуры и форсунками с автоматической регулировкой подачи жидких ПО. Таким образом, многокамерные печи позволяют обезвреживать ТБО, твердые и жидкие ПО. Влажность не должна превышать 60%. В табл. 6 приведены эксплуатационные параметры многокамерных печей различных фирм.

Таблица 1.6

Эксплуатационные параметры многокамерных печей

|

№

|

Фирма-производитель, марка печи |

Производительность, кг / ч |

Потребление электроэнергии, кВт/ч |

Масса втоннах |

Стоимость, Тыс. долл.

|

||

|

1

|

2 |

3 |

4 |

5 |

6 |

||

|

ATLAS (Дания) |

|||||||

|

1. |

ASI 402 (для жидких ПО) |

100 (жидкие ПО) |

17,2 |

3,2 |

150,0 |

||

|

2. |

ASWI 402 A |

100 (жидкие ПО) 35 (ТБО) |

17,2 |

3,2 |

250,0 |

||

|

3. |

ASWI 402 AS |

100 (жидкие ПО) 50 (ТБО) |

17,2 |

3,2 |

350,0 |

||

|

Норвегия |

|||||||

|

4. |

GOLAROG 200 |

100 ТБО |

15,0 |

2,9 |

350,0 |

||

|

5. |

VESTA MAX 25S |

100 ТБО |

15,0 |

3,0 |

320,0 |

||

Италия

|

|||||||

|

6. |

RC/M IMEF |

100 |

20,0 |

6,85 |

270,0 |

||

Россия |

|||||||

|

7. |

ИН-50.1 |

50 |

7 |

5 |

26,825 |

||

|

8. |

ИН-50.2 |

100 |

10 |

6 |

31,250 |

||

|

9. |

ИН-50.2к |

100 |

10 |

6 |

49,230 |

||

|

10 |

ИН-50.3 |

80 |

8 |

8 |

31,500 |

||

|

11 |

ИН-50.4 |

150 |

10 |

7,5 |

31,750 |

||

|

12 |

ИН-50.4к |

150 |

10 |

7,5 |

51,780 |

||

|

13 |

ИН-50.6 |

500-800 |

45 |

60 |

143,750 |

||

Примечание: Печи ИН – 50 обезвреживают только ТБО, но с оборудованием, разработанным во ВНИИЖТе, способны утилизировать также пастообразные и жидкие углеродсодержащие ПО.

Рассмотренные выше технологии позволяют не только обезвреживать отходы, но и утилизировать образующееся тепло.

1.4 Вывод.

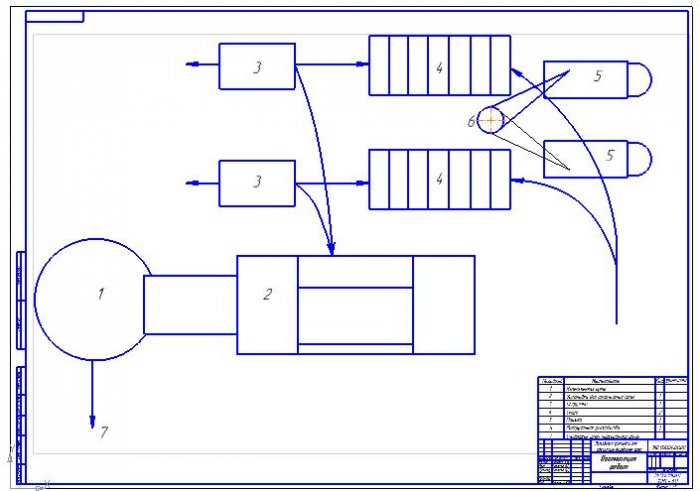

Таким образом, из анализа рассмотренного материала вытекает, что разрабатываемая машина для измельчения шпал должна состоять из двух установок: установки для измельчения шпал и установки для удаления креозота из измельченной древесины. В данном проекте решалась задача разработки установки для измельчения шпал.

- Конструкторский раздел.

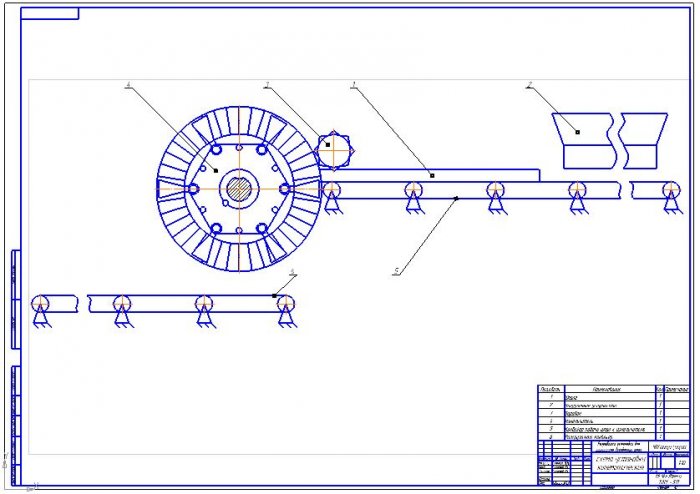

2.1 Выбор кинематической схемы установки.

Для выбора кинематической схемы установки рассмотрим два возможных варианта подачи шпал к рабочим органам установки представленные на рисунках 2.1 и 2.2. И сделаем расчет силы с которой нужно воздействовать на шпалу для ее измельчения (разрушения).

1) Рассмотрим вариант когда шпала подается поперек относительно бил измельчителя.

Рис 2.1. Подача шпалы поперек относительно бил измельчителя.

l – принимаем равной 30 см.

σmax(для дерева) = 30 МПа [21]

Рис 2.2. Продольное сечение шпалы.

2) Рассмотрим вариант когда шпала подается вдоль относительно бил измельчителя.

Mmax=Pl

Рис 2.3. Подача шпалы вдоль относительно бил измельчителя.

Рассмотрев эти два варианта подачи шпал делаем вывод, что второй вариант (подача шпалы вдоль относительно бил измельчителя) более приемлем, так как во втором случае усилие необходимое для измельчения (разрушения) шпалы в четыре раза меньше чем в случае когда шпала подается поперек относительно бил измельчителя.

Принимаем вариант при котором шпала подается на измельчитель вдоль сечения относительно бил измельчителя.

В качестве механизма подачи шпалы к измельчителю выбираем ленточный конвеер. Расположение роликоопор принимаем с интервалом равным 1 метру.

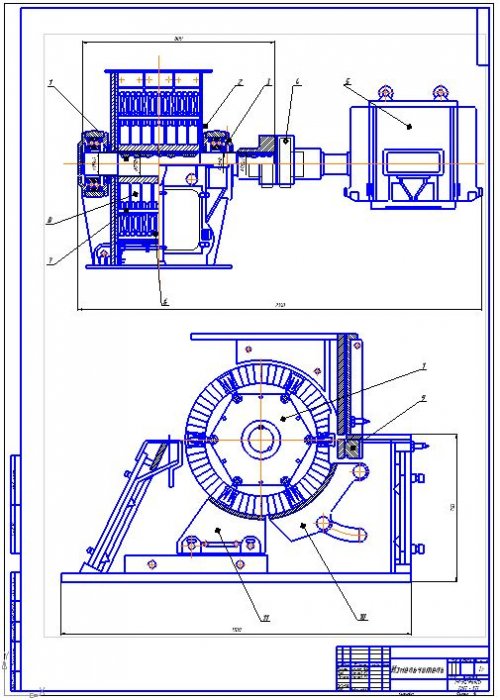

2.2 Описание конструкции и предварительная разработка общего вида установки.

Установка состоит из измельчителя, в качестве которого используется молотковая дробилка, двух ленточных конвейеров, первый для подачи шпал к измельчителю, а второй для отгрузки щепы и приводного барабана с насаженными на него звездочками.

Отработанные шпалы попадают на конвейер через загрузочный бункер при помощи электропогрузчика. Далее шпала движется по конвейеру к измельчителю и при помощи барабана подается на дробилку.

При работе молотковой дробилки исходный материал, поступающий в рабочее пространство, дробится там ударами молотков и отбрасывается на отбойные плиты, где дополнительно измельчается. Кроме того, материал измельчается при соударении с колосниковой решеткой. Готовый продукт выпадает через колосниковую решетку.

Ротор дробилки состоит из дисков, насаженных на вал. В дисках просверлены отверстия, в которые установлены шесть осей, закрепленных от смещения в концевых фасонных дисках, насаженных неподвижно на вал ротора. В промежутках между дисками на осях насажены молотки; изготовленные из марганцевой стали. Вал ротора вращается в двух роликовых подшипниках. Вращение ротора сообщается от электродвигателя через муфту.

Измельченная щепа поступает на разгрузочный конвейер и далее щепу можно либо складировать, либо сжигать, либо очищать от креозота и далее производить из не биологически чистые продукты; например гранулированное топливо.

За основу корпуса установки принимаем корпус установки для измельчения древесины на базе установки AK 430 PROFI немецкой фирмы «Doppstadt».

2.3 Расчет механизма измельчения и определение необходимой мощности.

2.3.1 Размеры ротора

Диаметр ротора определяется размером максимального куска в исходном материале и производительностью дробилки. Для молотковых дробилок по ГОСТ 7090 – 72 диаметр ротора Dp больше диаметра максимального куска в 3,2 – 4 раза. Наибольшая величина относится к малым дробилкам диаметром до 600 мм.

В нашем случае максимальный размер куска будет 300 мм поэтому принимаем диаметр ротора Dp = 1000 мм.

По условиям производительности и загрузки длина ротора L по соответствующим ГОСТам принимается соразмерной с ее диаметром Dp, для молотковых дробилок L : Dp = 0,7 ÷ 1,5.

В нашем случае большая длина ротора не приемлема, так как нам необходимо вписываться в габаритные размеры, иначе наша установка не будет транспортабельна. Исходя из этих предписаний выбираем длину ротора равной L = 500 мм.

2.3.2 Мощность электродвигателя

Теоретический расчет мощности молотковых дробилок пока не разработана. Мощность приводного электродвигателя определяют по следующим эмпирическим формулам, в которых мощность поставлена в зависимости от размеров ротора Dp и L и частоты его вращения n об/мин:

N = 0,125DpLn, кВт; (2.3.1)

, кВт; (2.3.2)

Формула (2.3.1) применяется для угольных дробилок. Формула (2.3.2) дает результаты, согласующиеся с мощностями, приведенными в ГОСТ 7090 – 72.

2.3.3 Производительность

Производительность молотковых дробилок зависит от конструкции и механических параметров дробилки, т.е. от диаметра, длины, и частоты вращения ротора, количества, массы и формы молотков, расположения и профиля отбойных плит, способа загрузки и глубины проникновения кусков в зону ротора. Производительность зависит также от физических свойств дробимого материала: прочности, характеризуемой временным сопротивлением сжатию и растяжению, или дробимости (измельчаемости) ударом, содержания глинистых веществ, влаги, крупности исходного и дробимого продукта (степени дробления).

Производительность, дробимость (измельчаемость) материала, степень дробления и потребляемая мощность взаимосвязаны. При дроблении данного материала в данной дробилке при той же мощности привода увеличение производительности по исходному уменьшает степень дробления, и наоборот.

Многочисленность количественно трудно оцениваемых факторов и недостаточность опытных данных при большой изменчивости дробимых материалов не позволяют теоретически рассчитать производительность молотковых дробилок. При выборе дробилки определяют ее пропускную способность как транспортирующего агрегата и технологического, исходя из потребляемой мощности.

Для ориентировочного определения объемной производительности молотковых дробилок применяют следующие эмпирические формулы:

при Dp > L,

при Dp < L,

где Dp и L – в метрах, а n – в оборотах в минуту.

Для определения производительности дробилки необходимо иметь удельный расход удельный расход энергии (кВт*ч/т) при дроблении в ударных дробилках данного материала от начальной крупности до конечной. Этот удельный расход энергии можно определить по экспериментальным показателям измельчаемости с введением поправок на крупность исходного продукта.

К.А. Разумов предлагает определять удельный расход энергии по индексу работы Бонда, равному расходу энергии на 1 т материала при измельчении от бесконечного массива (D = ∞) до 80 % - 0,1 мм. С поправкой на крупность исходного материала и продукта по Бонду удельный расход энергии можно выразить следующей формулой:

, кВт*ч/т,

где - индекс работы, кВт*ч/т;

D80 и d80 – крупность исходного материала и продукта, определяемая по размеру сита, через которое проходит 80 % материала, мкм.

Производительность дробилки

, т/ч,

где N – установленная мощность электродвигателя дробилки, кВт;

- отношение потребляемой мощности к установленной;

Е – удельный расход энергии на дробление 1 т материала, кВт*ч/т.

Исходя из закона дробления Риттингера, можно получить следующую эмпирическую формулу для определения производительности ударных дробилок:

, (2.3.1)

где Q – объемная производительность дробилки, ;

N – установленная мощность электродвигателя дробилки кВт;

- к.п.д. дробилки, при окружных скоростях ротора 12,6; 25,2 и 36,7 м/с соответственно равный 0,74; 0,63; 0,54;

- к.п.д. привода (при клиноременной передаче равен 0,95);

- средневзвешенный по выходам диаметр исходного материала, м;

- энергетический показатель вновь образованной поверхности, ориентировочно равный ( - предел прочности на растяжение, ), ;

- степень дробления по средневзвешенным диаметрам исходного материала.

Экспериментальная формула (2.3.1) показала наименьшее расхождение опытных и расчетных данных по сравнению с данными, полученными по аналогичным формулам, основанным на законах дробления Кирпичева – Кика и Бонда.

2.4 Расчет и выбор механизмов для подачи шпал к измельчителю.

В качестве механизма подачи шпал к измельчителю выбираем ленточный конвейер. Определим его основные эксплуатационные параметры.

2.4.1 Определение ширины ленты.

Ширина ленты определяется по расчетной производительности Q (т/ч), и скорости движения V (м/с). Значение Q берут из проектного задания, а значение скорости подбирают в зависимости от свойств транспортируемого груза и особенностей конструкции конвейера.

Применение конвейеров с максимально возможной скоростью позволяет уменьшить ширину, число прокладок и стоимость ленты. Вместе с тем скорость должна быть ограничена при транспортировании крупнокусковых грузов из-за возникновения значительных ударных нагрузок на ленты и опоры, а также пылевидных грузов, так как повышенное сопротивление воздуха приведет к потерям этого груза на трассе. Необходимо также отметить, что на коротких конвейерах с увеличение скорости за одинаковое время возрастает число перегибов ленты на барабанах и проходов каждого ее участка через загрузочное устройство, в результате чего намного сократится срок ее службы.

При больших скоростях у нешироких лент нарушается центрирование роликоопор. Практикой эксплуатации установлены следующие значения допустимых скоростей движения ленты для штучных грузов (м/с) при ширине ленты В = 0,5 – 2 м скорость равна 1,6 – 5.

Ширину ленты исходя из кинематической схемы установки принимаем из нормального ряда скоростей по ГОСТ 22644 – 77 равной 0,63 м.

Производительность конвейера не может быть больше производительности измельчителя.

Скорость ленты рассчитаем исходя из производительности измельчителя и геометрических размеров шпалы:

где Q – производительность измельчителя,

S – сечение шпалы.

Так как расчетная скорость конвейера больше максимально допустимой то принимаем скорость конвейера:

Следовательно производительность установки будет определятся скоростью конвейера.

или

Тогда производительность измельчителя получим:

или

2.4.2 Определение параметров роликовых опор.

После уточнения значений ширины и скорости определяют шаг расстановки опор, тип и диаметр роликов, массу их вращающихся частей: рабочей и холостой ветвей ленточного конвейера.

Для тяжелых штучных грузов расстояние между роликоопорами не должно превышать половины длины груза. Так как длина шпалы составляет 2,7 м, то принимаем расстояние между роликоопорами равное 1 метру.

Расчетную массу 1 м длины ленты qрас рекомендуется принимать qрас = qo. Если qрас = qo + q, то в случае прекращения подачи груза без остановки конвейера лента поднимается над роликами, из-за чего возможно скручивание ленты вокруг продольной оси и сбрасывание ее с опор. Особенно опасен подъем ленты, если рядом с криволинейным участком установлено загрузочное устройство, так как это приведет к неизбежному повреждению обкладки ленты в результате взаимодействия с бортовыми направляющими.

Только при достаточно большом радиусе дуги окружности установки опор лента будет опираться на все ролики вогнутого участка при всех режимах работы конвейера.

Шаг между устанавливаемыми опорами под загрузочным устройством lр.з. < 0,5 lp. Принимаем

lр.з. = 0,5*1 = 0,5 м

На конвейерах длиной менее 15 м центрирующие опоры не применяются.

Диаметр роликов Dp роликоопор следующий:

при ширине ленты В = 500 – 700 мм Dp = 102 мм

В ориентировочных расчетах при отсутствии числовых данных массу вращающихся частей можно определить по приближенным эмпирическим зависимостям:

где В – ширина ленты, м

Dp – диаметр ролика, мм

2.4.3 Определение масс, приходящихся на 1 метр длины ленты, и сопротивлений движению ленты.

Ленту конвейера выбираем тканевую прорезиненную из полиэфирных нитей ТЛК – 200. Число прокладок принимаем равным 8.

Массы 1 м длины (кг/м) вращающихся частей роликовых опор для рабочей ветви:

Сопротивление движению ленты на характерных участках трассы и в отдельных пунктах рассчитывают на основе общих положений и известных коэффициентов сопротивлению движения. Основным является коэффициент сопротивления движению ω на прямолинейных участках рабочей и холостой ветвей конвейера. Значение этого коэффициента в нашем случае ω = 0,025 коэффициент ω учитывает сопротивления вращению роликов (20 – 25 %), от трения в подшипниках и уплотнениях, от вдавливания роликов в ленту (10 – 15 %), от изгибов ленты (10 – 20 %) и от деформирования груза (40 – 50 %) и сжатия ленты в момент прохождения через каждую опору.

В общепринятых расчетах, несмотря на некоторое различие, принимают одинаковое значение коэффициента для обеих ветвей конвейера. У конвейеров, работающих при низких температурах ( t < -20 ° С ), значение ω следует увеличить на 20 % и на 40 % при использовании обычных консистентных смазок.

При назначении высоких скоростей движения ленты ( V > 3 м/с ) необходимо принимать повышенное значение коэффициента ωv, исходя из зависимости

где kv – коэффициент скорости

- разность скоростей,

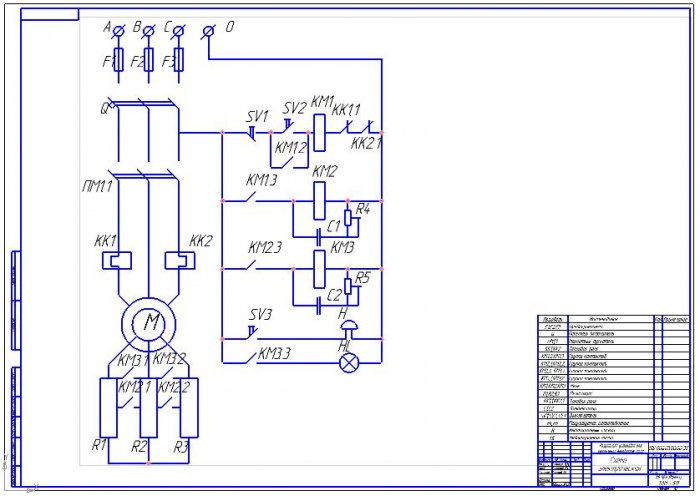

2.5 Описание работы электрической схемы измельчителя.

Включение схемы электродвигателя измельчителя ( ) производится нажатием пакетного выключателя Q. Пуск электродвигателя измельчителя производится магнитным пускателем ПМ1.1 при этом цепь ротора двигателя включается полное сопротивление резисторов R1, R2, R3 (двигатель работает при минимальной скорости вращения ротора). При переключении выключателя SV2 срабатывает реле КМ1, группа нормально разомкнутых контактов КМ1.2 замыкает цепь питания катушки КМ1. одновременно с КМ1.2 срабатывает группа контактов КМ1.3 что приводит к срабатыванию реле КМ2 с задержкой времени регулируемой R4. Группа контактов КМ2.1, КМ2.2 включает ротор электродвигателя измельчителя последовательно с частью полного сопротивления реостатов R1, R2, R3. При этом скорость вращения ротора возрастает. Одновременно КМ2.1, КМ2.2 срабатывает группа контактов КМ2.3, которая замыкает цепь питания катушки КМ3. время задержки срабатывания КМ3 регулируется сопротивлением R5. при включении КМ3 двигатель измельчителя работает на полную мощность благодаря включению ротора через минимальное сопротивление равное сумме проводимостей реостатов в цепях ротора. Индикация работы измельчителя является лампа HL. При стопорении вала электродвигателя измельчителя возрастает ток потребления и срабатывают токовые реле КК1, КК2. которые в свою очередь обесточивают цепи питания катушек КМ1, КМ2, КМ3. работа электродвигателя прекращается. Аварийный останов измельчителя производится кнопкой SV1. Предохранители F1, F2, F3 способствуют отключению схемы электродвигателя измельчителя при коротком замыкании в схеме.

- 3. Организация работ.

Работы по измельчению шпал можно проводить как на улице, так и в помещении.

Рассмотрим схему УШ 000.04.00.00.

Отработанные шпалы поступают в склад 4 на машинах 5, где они разгружаются специально предназначенным устройством для разгрузки шпал 6. Со склада 4 шпалы при помощи погрузчика 3 попадают на установку 2 для их дальнейшего измельчения. Причем, если погрузчик 3 берет шпалы из первого склада, то разгрузка шпал с машин 5 производится во второй склад. В ходе измельчения полученная щепа по выбросному конвейеру установки складируется в специально подготовленном заранее месте, из которого измельченные шпалы отправляются на следующий этап переработки. Это может быть сжигание или очистка шпал от креозота биологическим способом.

Установку по измельчению шпал обслуживают два человека: четвертого и пятого разрядов.

- 4. Технологическая часть.

Технология изготовления вала измельчителя.

4.1.Анализ технологических требований к конструкции детали, обоснование вида детали.

Деталь представляет собой 4-х ступенчатый вал длиной 800 мм.

Вал изготавливается из стали: Сталь 40Х ГОСТ 1050-88 с НВ 260.

Первая ступень диаметром соответственно 110 мм предназначена для крепления к муфте и имеет длину соответственно 120 мм. Эта ступень обрабатываются с допуском s7 и шероховатостью Rа=0.8 мкм.

Вторая и четвёртая ступени диаметром 115 мм и длиной соответственно 80 мм и 100 мм служит упором для подшипников и обрабатывается с допуском k6 и шероховатостью Rа=0.8 мкм.

Третья ступень диаметром 125 мм и длиной 500 мм, предназначена для соединения с втулкой. Эта ступень обрабатываются с допуском h8 и шероховатостью Rа=1.25 мкм.

В качестве конструкционных баз выбираем поверхность 2 и 4 Æ115k6 и длиной 80 мм и 100 мм, так как этой поверхностью деталь соприкасается с подшипником и определяет своё положение в сборочной единице.

Необходимо при изготовлении детали выдерживать допуски формы и расположения.

Допуск соосности расположения для поверхностей 2, 4 составит согласно рекомендации [24, табл.22.6]

Т©=25 мкм=0,025 мм

Принимаем Т©=0,025 мм.

Допуск соосности расположения для поверхности 3

Т©=0,050 мм при 7 степени точности втулки. Принимаем Т©=0,050 мм

Допуск соосности расположения для поверхности 1 не назначаем, т.к. частота вращения вала не превышает 1000 об/мин.

Допуск цилиндричности Т/o/=0,3 .Т, согласно [24,табл.22.5,стр.329].

Т/o/1=0,3 .0,035=0,009 мм. Принимаем Т/o/1=0,01 мм.

Т/o/2= Т/o/4=0,3 .0,022=0,0066 мм. Принимаем Т/o/3,5=0,01 мм

Т/o/3=0,3 .0,063= 0,0189 мм. Принимаем Т/o/4=0,02 мм.

Допуск перпендикулярности упорного буртика под подшипник Т┴

Т┴=0,012 мм для диаметра d=115 мм согласно [24, табл.22.7,стр.333], принимаем Т┴=0,02 мм.

Допуски параллельности и симметричности шпоночного паза втулки

Т//=0,6 .tшп.=0,6 .0,052=0,031 мм. Принимаем Т//=0,025 мм;

Т≡=0,4 .tшп=4 .0,052=0,208 мм. Принимаем Т≡=0,16 мм,

где tшп- допуск ширины шпоночного паза.

Допуски параллельности и симметричности шпоночного паза под муфту Т//=0,6 .tшп.=0,6 .0,043=0,025 мм. Принимаем Т//=0,025 мм;

Т≡=0,4 .tшп=4 .0,043=0,172 мм. Принимаем Т≡=0,16 мм,

где tшп- допуск ширины шпоночного паза.

Для всех прочих поверхностей отклонения формы и расположения поверхностей не должны превышать допусков на их размер IT<[T]<Tд.

4.2 Способ установки заготовки на станке.

Приведённый диаметр:

d=(l1·d1+l2·d2+…+lndn)/L=(120 ·110+80 ·115+500·125+100.115)/800=

=120,5 мм

Коэффициент жёсткости

К=L/d=800/120,5=6,63

Т.к. 2<К<10, то применяем установку в центрах. Предполагается изготовление детали при единичном типе производства.

4.3 Размеры заготовки.

В качестве заготовки для условия единичного производства наиболее рациональным является сортовой прокат круглого сечения обычной степени точности. Для максимального диаметра равного 125 мм и отношением l/d≤8 диаметр заготовки составляет 130 мм [22]. Из сортамента выпускаемого круглого проката выбираем в качестве заготовки

сталь горячекатаную круглую (ГОСТ 2590-71) обычной точности прокатки (В) [24].

При диаметре заготовки 130 мм, согласно [22], верхнее отклонение esз =+0,8 мм и нижнее отклонение eiз =-2,0 мм.

Допуск на заготовку составит Тз=2,8 мм=2800 мкм, что соответствует 16 квалитету.

Длина заготовки:

lз=lд+2.zi=800+2(1,0÷1,5)=800+2.1,5=803 мм

где Zi = 1,5 мм – припуск на торцевую обработку[22].

6.4 Обоснование способов изготовления конструктивных элементов детали.

Способы изготовления конструктивных элементов зависят от физической сущности снятия металла, величины допуска и шероховатости Ra. Для формирования профиля вала применяем токарный станок 16К20.

Способы изготовления конструктивных элементов зависят от толщины срезаемого слоя металла, величины допуска и шероховатости.

Для обрезки заготовки в размер L=800 мм и сверления центровых отверстий применим токарный станок 16К20. Центровка производится свёрлами центровочными диаметром 16 мм из быстрорежущей стали Р18. При токарной обработке применяем проходные, и отрезные резцы из материала режущей части Т15К6.

Для ступени 1 (Rа=0,8; Æ110s7) применим точение черновое, точение получистовое, точение чистовое и точение тонкое.

Для ступени 2 и 4 (Rа=0,8; Æ115k6) применим точение черновое, точение получистовое, точение чистовое и точение тонкое.

Для ступени 3 (Rа=1,25; Æ125h8) применим точение черновое, точение получистовое, точение чистовое.

На валу на поверхности 1 и 3 необходимо нарезать шпоночные пазы. Технологическими базами служат центровые отверстия, нарезаемые на токарном станке в патроне, этим достигается выполнение принципа постоянства технологических баз на всех операция технологического процесса. Для нарезания канавок резцы устанавливают строго по высоте центров, без перекоса к оси заготовки. Канавки прорезают за один рабочий ход. Фаски 2х450 снимаются резцом за один рабочий ход.

4.4 Составление маршрута изготовления детали.

005 Подготовительная операция.

Отрезание заготовки из проката.

010 Термообработка

Подвергнуть заготовку нормализации.

015 Токарная

Обрезать заготовку.

Сверлить центровые отверстия

Точить поверхности 1 (Rа=0.8; Æ110s7), 2 и 4 (Rа=0,8; Æ115k6), 3 (Rа=0,8; Æ125h8).

020 Нарезание шпоночных пазов

025 Контрольно – измерительная.

4.5 Разработка операции по формированию контура детали

4.5.1 Определение числа стадий обработки по диаметрам детали.

Найдём число стадий обработки по каждому конструктивному элементу.

Ужесточение точности:

Æ110s7 () Еуж1=Тзаг/Тдет=2800/35=80

Æ125h8 () Еуж3=2800/63=45

Æ115k6 () Еуж2,4=2800/22=127

Число стадий обработки: n=lgЕуж/0,46

Æ110s7 () n1=lg80/0,46=4,1, принимаем n1=4

Æ125h8 () n3=lg45/0,46=3.4, принимаем n3=3

Æ115k6 () n2,4= lg127/0,46=4,4, принимаем n2,4=4

4.5.2 Определение точности промежуточных размеров.

Табл. 4.1.

Определение квалитетов промежуточных размеров.

|

Для поверхностей 1 (Rа=0.8; Æ110s7) |

||

|

|

КВ |

∆КВ=9 |

|

Заготовка |

16 |

- |

|

Точение черновое |

12 |

4 |

|

Точение получистовое |

9 |

3 |

|

Точение чистовое |

8 |

1 |

|

Точение тонкое |

7 |

1 |

|

Для поверхности 3 (Rа=1.25; Æ125h8). |

||

|

Продолжение табл. 6.1 |

||

|

|

КВ |

∆КВ=8 |

|

Заготовка |

16 |

- |

|

Точение черновое |

12 |

4 |

|

Точение получистовое |

10 |

2 |

|

Точение чистовое |

8 |

2 |

|

Для поверхностей 2 и 4 (Rа=0.8; Æ115k6) |

||

|

|

КВ |

∆КВ=10 |

|

Заготовка |

16 |

- |

|

Точение черновое |

12 |

4 |

|

Точение получистовое |

9 |

3 |

|

Точение чистовое |

7 |

2 |

|

Точение тонкое |

6 |

1 |

Для промежуточных размеров заготовки квалитеты принимаем по”h”.

Определим точность заготовки по каждой стадии механической обработки для каждой поверхности.

Распределение шагов квалитетов в последовательности стадий обработки резания осуществляется в убывающей арифметической прогрессии.

Назначение квалитетов по стадиям обработки выполняем в табличной форме(табл.4.1.)

4.5.3 Расчёт промежуточных размеров заготовки.

Расчёт промежуточных размеров выполним по формуле

di-1= di+2Zi,

где 2Zi – припуск на обработку поверхности принимается из [23].

di-1 – предельный размер, полученный на предшествующем технологическом переходе;

di – предельный размер, полученный на последующем технологическом переходе.

В качестве исходного размера для детали типа вал используется максимальный размер.

Расчёт величин промежуточных размеров заготовки выполним по отдельным поверхностям в табличной форме (см. табл. 4.2).

Таблица 4.2.

Определение промежуточных размеров заготовки.

|

Для ступеней 1 (Rа=0.8; Æ110s7 ()) |

|||||

|

Содержание перехода |

Расчёт промежуточных размеров |

Характеристика размера |

|||

|

Исх. Размер |

2Ziтабл |

Предельные отклонения |

Величина |

Rz(Ra) |

|

Продолжение таблицы 4.2

|

44 |

Точение тонкое |

110,114 |

0.17 |

s7 () |

110,14() |

0,8 |

|

|

33 |

Точение чистовое |

110,284 |

0.3 |

h 8-0.054 |

110,284-0.054 |

1,25 |

|

|

2 |

Точение получистовое |

110,584 |

0,50 |

h 9-0,087 |

110,584-0,087 |

2,5 |

|

|

1 |

Точение черновое |

111,084 |

2,6 |

h12-0,350 |

111,09-0,350 |

Rz80 |

|

|

0 |

Заготовка |

113,684 |

- |

+0,8 -2,0 |

113,7 |

Rz160 |

|

|

Для ступени 3 (Rа=1.25; Æ125h8 ()) |

|||||||

|

Содержание перехода |

Расчёт промежуточных размеров |

Характеристика размера |

|||||

|

Исх. размер |

2Ziтабл |

Предельные отклонения |

Величина |

Rz(Ra) |

|||

|

33 |

Точение чистовое |

125,025 |

0.3 |

h8 () |

124,94() |

1,25 |

|

|

22 |

Точение получистовое |

125,237 |

0,50 |

h 10-0.160 |

125,237-0.160 |

Rz20 |

|

|

11 |

Точение черновое |

125,737 |

2,3 |

h12-0.400 |

125,74-0.400 |

Rz80 |

|

|

10 |

Заготовка |

128,037 |

- |

+0,8 -2,0 |

128,1 |

Rz160 |

|

Продолжение таблицы 4.2

|

Для ступени 2 и 4 (Rа=0.8; Æ115k6 ()) |

||||||

|

Содержание перехода |

Расчёт промежуточных размеров |

Характеристика размера |

||||

|

Исх. размер |

2Ziтабл |

Предельные отклонения |

Величина |

Rz(Ra) |

||

|

44 |

Точение тонкое |

115,025 |

0.17 |

k6 () |

115,025() |

0,8 |

|

3 |

Точение чистовое |

115,195 |

0.3 |

h 7-0.035 |

115,195-0.035 |

1,25 |

|

22 |

Точение получистовое |

115,495 |

0,50 |

h 9-0,087 |

115,495-0,087 |

2,5 |

|

11 |

Точение черновое |

115,995 |

2,6 |

h12-0.350 |

115,99-0.350 |

Rz80 |

|

10 |

Заготовка |

118,595 |

- |

+0,8 -2,0 |

118,6 |

Rz160 |

4.5.4 Расчёт режимов резания на токарную обработку вала.

Расчёт величин режимов резания заготовки выполним по отдельным поверхностям в табличной форме (см. табл. 4.3).

Для поверхностей 1 Æ110s7 ()

Глубина резания:

точение черновое t1=(115-110)/2=2,5 мм,т.к. t1>[t]d=8 мм принимаем I =1;

точение получистовое t2=0,500/2=0,250 мм;

точение чистовое t3=0,300/2=0,150 мм;

точение тонкое t4=0,170/2=0,085 мм.

Подачи:

точение черновое S1=0.9 мм/об[23] Из характеристики станка 16К20 выбираем значение подачи S1=0.9 мм/об;

точение получистовое S2=0,53 мм/об .[23] Из характеристики станка 16К20 выбираем значение подачи S2=0.6 мм/об;

точение чистовое S3=0.295 мм/об .[23] Из характеристики станка 16К20 выбираем значение подачи S3=0.3 мм/об;

точение тонкое S4=0.22 мм/об.[23] Из характеристики станка 16К20 выбираем значение подачи S4=0.25 мм/об.

Скорость резания:

Материал режущей кромки резца Т15К6, тогда при S£0.4 мм/об: Cv=420; m=0.2; x=0,15; y=0.2, при S>0.4 мм/об Cv=350; m=0.2; x=0,15; y=0.4.

Kv= Kn·Кφ··Km= 1,0·1.0·0.7= 0.7

где Kn– коэффициент, зависящий от обрабатываемой поверхности, с коркой Kn=0.9, без корки Kn=1.0;

Кφ – коэффициент, зависящий от угла в плане. Кφ=0.7, при φ=90°;

Кφ=1, при φ=45°;

Km=1.0 – коэффициент, зависящий от вида материала заготовки.

Точение черновое V1=Cv·Kv/(Tm·tx·Sy)=350·1/(600,2·2,50,15·0.90,4)=100 м/мин;

точение получистовое V2=350·0.7/(600,2·0.250,15·0.60,4)=163 м/мин;

точение чистовое V3=420·0.7/(600,2·0.150,15·0.30,2) =225 м/мин;

точение тонкое V4=420·0.7/(600,2·0.0850,15·0.250,2) =254 м/мин.

Частоты вращения:

точение черновое n1=1000.V/p.d=1000·100/3,14·111,09=319 об/мин,

принимаем n1=315 об/мин;

точение получистовое n2 =1000.V/p.d=1000·163/3,14·110,584=470 об/мин,

принимаем n2=500 об/мин;

точение чистовое n3=1000.V/p.d=1000·225/3,14·110,284=651 об/мин,

принимаем n3=630 об/мин;

точение тонкое n4=1000.V/p.d=1000·254/3,14·110,114=735 об/мин,

принимаем n4=860 об/мин.

Для поверхностей 3 Æ125h8 ()

Глубина резания:

точение черновое t1=(130-125)/2=2,5 мм,

т.к. t1<[t]d=8 мм принимаем I =1;

точение получистовое t2=0,500/2=0,250 мм;

точение чистовое t3=0,300/2=0,150 мм.

Подачи:

точение черновое S1=0.7 мм/об.[23] Из характеристики станка 16К20 выбираем значение подачи S1=0.7 мм/об;

точение получистовое S2=0,53 мм/об .[23] Из характеристики станка 16К20 выбираем значение подачи S2=0.6 мм/об;

точение чистовое S3=0.295 мм/об .[23] Из характеристики станка 16К20 выбираем значение подачи S3=0.3 мм/об.

Скорость резания:

Материал режущей кромки резца Т15К6, тогда при S£0.4 мм/об: Cv=420; m=0.2; x=0,15; y=0.2, при S>0.4 мм/об Cv=350; m=0.2; x=0,15; y=0.4.

Kv= Kn·Кφ·Km= 1,0·1.0·0.7= 0.7

где Kn– коэффициент, зависящий от обрабатываемой поверхности, с коркой Kn=0.9, без корки Kn=1.0;

Кφ – коэффициент, зависящий от угла в плане. Кφ=0.7, при φ=90°;

Кφ=1, при φ=45°;

Km=1.0 – коэффициент, зависящий от вида материала заготовки.

Точение черновое V1=Cv·Kv/(Tm·tx·Sy)=350·1/(600,2·2,50,15·0.70,4)=101 м/мин;

точение получистовое V2=350·0.7/(600,2·0.250,15·0.60,4)=174 м/мин;

точение чистовое V3=420·0.7/(600,2·0.150,15·0.30,2) =225 м/мин.

Частоты вращения: точение черновое n1=1000.V/p.d=1000·101/3,14·125,74=255 об/мин, принимаем n1=250 об/мин;

точение получистовое n2 =1000.V/p.d=1000·174/3,14·125,237=442 об/мин,

принимаем n2=500 об/мин;

точение чистовое n3=1000.V/p.d=1000·225/3,14·124,94=573 об/мин,

принимаем n3=630 об/мин.

Для поверхностей 2, 4 Æ115k6 ()

Глубина резания:

точение черновое t1=(125,74-115)/2=4,63 мм,т.к. t1<[t]d=8 мм принимаем I =1;

точение получистовое t2=0,500/2=0,250 мм;

точение чистовое t3=0,300/2=0,150 мм;

точение тонкое t4=0,170/2=0,085 мм.

Подачи:

точение черновое S1=0.7 мм/об.[23] Из характеристики станка 16К20 выбираем значение подачи S1=0.7 мм/об;

точение получистовое S2=0,53 мм/об .[23] Из характеристики станка 16К20 выбираем значение подачи S2=0.6 мм/об;

точение чистовое S3=0.295 мм/об .[23] Из характеристики станка 16К20 выбираем значение подачи S3=0.3 мм/об;

точение тонкое S4=0.22 мм/об.[23] Из характеристики станка 16К20 выбираем значение подачи S4=0.25 мм/об.

Скорость резания:

Материал режущей кромки резца Т15К6, тогда при S£0.4 мм/об: Cv=420;

m=0.2; x=0,15; y=0.2, при S>0.4 мм/об Cv=350; m=0.2; x=0,15; y=0.4.

Kv= Kn·Кφ· Km= 1,0·1.0·0.7= 0.7

где Kn– коэффициент, зависящий от обрабатываемой поверхности, с коркой Kn=0.9, без корки Kn=1.0;

Кφ – коэффициент, зависящий от угла в плане. Кφ=0.7, при φ=90°;

Кφ=1, при φ=45°;

Km=1.0 – коэффициент, зависящий от вида материала заготовки.

Точение черновое V1=Cv·Kv/(Tm·tx·Sy)=350·1/(600,2·7,50,15·0.70,4)=91 м/мин;

точение получистовое V2=350·0.7/(600,2·0.250,15·0.60,4)=163 м/мин;

точение чистовое V3=420·0.7/(600,2·0.150,15·0.30,2) =225 м/мин;

точение тонкое V4=420·0.7/(600,2·0.0850,15·0.250,2) =254 м/мин.

Частоты вращения:

точение черновое n1=1000.V/p.d=1000·91/3,14·115,99=249 об/мин,

принимаем n1=250 об/мин;

точение получистовое n2 =1000.V/p.d=1000·163/3,14·115,495=449 об/мин,

принимаем n2=500 об/мин;

точение чистовое n3=1000.V/p.d=1000·225/3,14·115,195=622 об/мин,

принимаем n3=630 об/мин;

точение тонкое n4=1000.V/p.d=1000·254/3,14·115,025=703 об/мин,

принимаем n4=860 об/мин.

Таблица 4.3

|

Переход |

t, мм |

S, мм/об |

V, м/мин |

n, об/мин |

|

Черновая обработка |

- |

- |

- |

- |

|

Установ В |

- |

- |

- |

- |

|

1. Установить, закрепить, снять заготовку |

- |

- |

- |

- |

|

2. Точить начерно в размер Æ110,95-0,35 мм на длине 360 мм |

5 |

0,7 |

98 |

315 |

Продолжение таблицы 4.3

|

3. Точить начерно в размер Æ100,92-0,35 мм на длине 160 мм |

5 |

0,7 |

91 |

315 |

|

4. Точить начерно в размер Æ95,63-0,35 мм на длине 120 мм |

2,5 |

0,7 |

101 |

400 |

|

5. Точить начерно в размер Æ90,99-0,35 мм на длине 110 мм |

2,5 |

0,7 |

108 |

315 |

|

Установ Г |

- |

- |

- |

- |

|

1. Установить, закрепить, снять заготовку |

- |

- |

- |

- |

|

2. Точить начерно в размер Æ100,92-0,35 мм на длине 50 мм |

5 |

0,7 |

91 |

315 |

|

3. Точить начерно в размер Æ95,63-0,35 мм на длине 10 мм |

2,5 |

0,7 |

101 |

400 |

|

Получистовая, чистовая, тонкая обработка |

- |

- |

- |

- |

|

Установ Г |

- |

- |

- |

- |

|

1. Установить, закрепить, снять заготовку |

- |

- |

- |

- |

|

2. Точить получисто в размер Æ95,13-0,14 мм на длине 10 мм |

0,25 |

0,6 |

174 |

630 |

|

3. Точить получисто в размер Æ100,415-0,087 мм на длине 40 мм |

0,25 |

0,6 |

163 |

500 |

|

4. Точить чисто в размер Æ94,88-0,207 мм на длине 10 мм |

0,125 |

0,3 |

225 |

860 |

Продолжение таблицы 4.3

|

5. Точить чисто в размер Æ100,165-0,035 мм на длине 40 мм |

0,125 |

0,3 |

225 |

715 |

|

6. Точить тонко в размер Æ100,025+0,003 мм на длине 40 мм |

0,07 |

0,25 |

254 |

860 |

|

Установ Д |

- |

- |

- |

- |

|

1. Установить, закрепить, снять заготовку |

- |

- |

- |

- |

|

2. Точить получисто в размер Æ90,496-0,087 мм на длине 110 мм |

0,25 |

0,6 |

163 |

630 |

|

3. Точить получисто в размер Æ95,13-0,14 мм на длине 10 мм |

0,25 |

0,6 |

174 |

630 |

|

4. Точить получисто в размер Æ100,415-0,087 мм на длине 40 мм |

0,25 |

0,6 |

163 |

500 |

|

5. Точить получисто в размер Æ110,449-0,087 мм на длине 200 мм |

0,25 |

0,6 |

163 |

500 |

|

6. Точить чисто в размер Æ90,246-0,054 мм на длине 110 мм |

0,125 |

0,3 |

225 |

860 |

|

7. Точить чисто в размер Æ94,88-0,207 мм на длине 10 мм |

0,125 |

0,3 |

225 |

860 |

|

8. Точить чисто в размер Æ100,165-0,035 мм на длине 40 мм |

0,125 |

0,3 |

225 |

715 |

|

9. Точить чисто в размер Æ110,119-0,035 мм на длине 200 мм |

0,125 |

0,3 |

225 |

630 |

Продолжение таблицы 4.3

|

10. Точить тонко в размер Æ90,106+0,071 мм на длине 110 мм |

0,07 |

0,25 |

254 |

1000 |

|

10. Точить тонко в размер Æ100,025+0,003 мм на длине 400 мм |

0,07 |

0,25 |

254 |

860 |

|

10. Точить тонко в размер Æ110,059+0,037 мм на длине 200 мм |

0,07 |

0,25 |

254 |

860 |

Заключение.

В результате проделанной работы был разработан технологический процесс изготовления вала. Были определены основные технологические операции, выполняемые на токарном станке, а также режимы обработки.

Были даны рекомендации по применению станочного оборудования и выбору типа заготовки.

- Технико-экономический расчет.