ДИПЛОМНЫЙ ПРОЕКТ

Разработка и расчет молотковой дробилки

Аннотация

В данном дипломном проекте приведена классификация и описание молотковых дробилок, а также произведен анализ достоинств существующих конструкций молотковых дробилок для измельчения зернового сырья и компонентов, необходимых при производстве комбикорма, выпускаемых как в России, так и за рубежом. Выявлены недостатки и преимущества конструкций молотковых дробилок и измельчителей, различного типа.

Разработана конструкция измельчителя Q = 0.5 т/час, применяемой для измельчения сырье при производстве рассыпного комбикорма, основным преимуществом которой является установка молотков и сита специальной конструкции, позволяющей улучшить качество получаемого корма.

Проведены расчеты теоретической производительности и потребной мощности, рассчитали оси под шайбы, размеры и прочность молотка, диска дробилки и подобрали шпонку.

Выполнены разделы технология машиностроения, безопасность труда и экономика, и организация производства.

Пояснительная записка - на 68 листах, таблицы – на 3 листах графическая часть – на 10 листах.

Содержание

- Состояние вопроса по теме проекта…..…………………………………….4

1.1 Классификация молотковых дробилок………………………….................4

1.2 Состояние конструктивных разработок ……………………………..........5

- Обзор конструкций дробилок зарубежных разработок.……………..…5

1.2.2 Обзор конструкций дробилок Российских разработок………………..12

1.3 Конструкции отдельных элементов молотковых дробилок………..……20

1.4 Выводы по первой главе………….………...……………………………...24

- Проектирование и расчет машины……………………………..…….……..25

2.1 Технологическая линия производства комбикормов…………………….25

2.2 Устройство и технологический процесс работы разработанной молотковой дробилки………………………………………………………….……….....25

2.3 Расчет технологических показателей работы дробилки..………………26

2.3.1 Расчет производительности..………………………………………….…26

2.3.2 Расчет потребляемой мощности и подбор электродвигателя……..…..26

2.4. Конструктивные расчеты элементов молотковой дробилки ….………..27

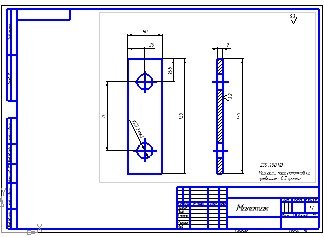

2.4.1 Расчет свободно подвешенного молотка и оси его подвеса..……….…27

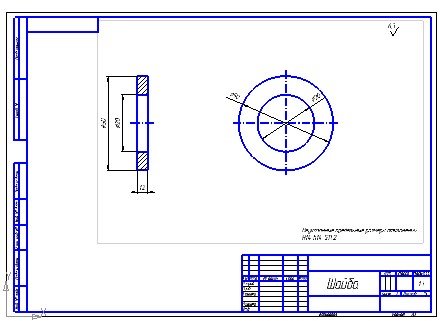

2.4.2 Расчет пальца под шайбы………………………………………………..29

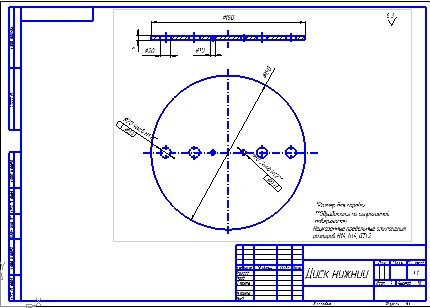

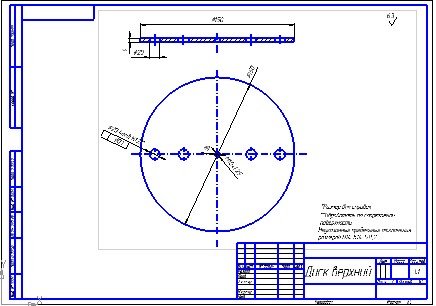

2.4.3 Расчет диска молотковой дробилки………………………..……………30

2.4.4 Расчет динамических условий работы и подбор шпонки…………..….31

- Технологический расчет операций изготовления детали…..……….….....32

3.1 Конструкция и условия работы ее детали ……………………….……….32

3.2 Производство и его тип……… ……………………………………..…..…32

3.3 Способ обработки и переходы, их количество и технологический

процесс………………………………………….…. ……………………..…..….33

3.4 Выбор припусков на обработку и межпереходовые размеры…………..34

3.5 Расчет и выбор режимов резания при обработке.………..………...….…36

3.6 Разработка приспособления для энергосберегающего

изготовления детали …………………………………………………………......39

- Расчет экономической эффективности…..………………………..…….....41

4.1 Расчет затрат на материалы……………………………………….……….41

4.2 Капиталовложения в оборудование (станки и приспособления)…….….45

4.3 Расчет себестоимости годового выпуска продукции….………..………..46

4.4 Расчет показателей эффективности использования спроектированной линии………………………………………………………………………………50

- Разработка мероприятий по обеспечению требований безопасности жизнедеятельности в условиях производства комбикормов…………….………...55

5.1 Условия труда на комбикормовом заводе…………….……………...…..55

5.2 Разработка мероприятия по улучшению условий труда.……………...…58

5.3 Расчет заземлений технологического оборудования ….…….……......…59

5.4 Действия при возможных чрезвычайных ситуациях ……….………..….62

Список использованной литературы…………………………………...……….65

ВВЕДЕНИЕ

Один основных процессов комбикормового производства – это дробление сырья на отдельные куски и последующее их измельчение. Большое разнообразие сырья с различными физико-механическими и структурными свойствами потребовало применения многих типов дробильно-измельчающего оборудования не только со специальной формой рабочих органов, но и с определенными кинематическими и нагрузочными параметрами.

Место измельчения в общем, технологическом процессе переработки и приготовления комбикорма обусловлено в основном условиями минимума суммарных потерь питательных веществ и затрат энергии.

При подготовке кормов к скармливанию и, особенно при приготовлении полнорационных кормов или простых кормовых смесей, кормовые компоненты – основным из которых является зерно (составляет 67…70% состава комбикорма) измельчают в зависимости от требований наиболее полного усвоения данного корма животными, возможностями выполнения механических операций – транспортирования, загрузки, выгрузки, смешивания, дозирования.

Необходимые для комбикорма компоненты измельчают в машинах ударно-истирающего принципа действия - молотковых дробилках, отличительной особенностью которых является простота конструкции, высокая надежность, компактность установки, динамичность рабочих режимов, высокие скорости рабочих органов. Однако работа молотковых дробилок связана с большим и нерациональным расходом электроэнергии при эксплуатации, неоднородностью получаемого измельченного продукта.

Важными факторами; влияющими на технологические показатели работы дробилки; являются: форма; размер и износостойкость молотков; величина зазора между верхней кромкой молотков и внутренней ситовой поверхностью; размер и форма отверстии сита; схема расположения молотков между дисками ротора и их количество. Все эти факторы необходимо учитывать при проектировании новых конструкций дробилок.

К сожалению выпускаемые в настоящее время молотковые дробилки предназначены для крупных промышленных предприятий, они имеют большие габаритные размеры и высокую производительность, в линиях для производства комбикорма применяют дробилки производительностью от 5,0 т/ч и выше с установленной мощностью электродвигателя от 22 кВт и более. Все это вызывает необходимость в изготовлении и эксплуатации дробилок с низким количеством потребляемой энергии, небольшой производительностью и малых габаритов, предназначенных для небольших цехов по производству комбикорма.

1 Состояние вопроса по теме проекта

Наиболее широкое распространение на предприятиях для измельчения зернового и кускового сырья как у нас в стране, так и за рубежом получили молотковые дробилки. Такие дробилки имеют ротор с шарнирно-подвешенными молотками и расположенное в нижней части рабочей камеры штампованное сито с круглыми или продолговатыми отверстиями. Привод ротора чаще всего выполнен реверсивным /10,11,12,34/.

1.1 Классификация молотковых дробилок

Рассмотрим три наиболее характерные классификации дробилок.

Выпускаемые в настоящее время технические средства для измельчения зерна можно подразделить по производительности на две группы: дробилки для личных хозяйств – 6-130 кг/ч при установленной мощности электродвигателя 0,45 - 1,6 кВт и для крупных промышленных предприятий – 1 – 5 т/ч при мощности электродвигателя 22 – 36 кВт /2/.

По своей производительности специализированные дробилки кормов могут быть следующих пяти типоразмеров (таблица 1) /18/:

Таблица 1 Классификация дробилок кормов

|

Типоразмер |

Производительность на зерне, в т/ч

|

Применение |

|

I |

5 -6 |

Крупные комбикормовые заводы |

|

II |

2 – 3 |

Районные комбикормовые заводы, комбикормовые цехи |

|

III |

1 - 2 |

Комбикормовые цехи, кормоцехи |

|

IV |

0,5 - 1, 0 |

Кормоцехи |

|

V |

0,1 - 0,15 |

Для измельчения микродобавок |

Согласно другой классификации дробилки группируют по принципу работы, конструктивным и аэродинамическим особенностям, размещению места загрузки, способу отвода измельчаемого материала.

Основным рабочим органом в молотковой дробилке, осуществляющим процесс разрушения материала, является ротор с молотками, решето и дека. Применяются при измельчении зерновых продуктов безрешетные дробилки, работающие по открытому и закрытому циклам, с рециркуляцией и без нее /11,13,18/.

В большинстве молотковых дробилок важную роль играет воздушный поток. С помощью воздуха измельченный материал через отверстия решета удаляется из дробильной камеры и направляется в циклон, а возвратный поток (в замкнутых системах) способствует подаче исходного материала в дробильную камеру. Обычно используется автономный вентилятор, который расположен на валу ротора или, оснащен отдельным приводом, работающий по схеме восходящего или нисходящего потока. В некоторых случаях вентилятор и ротор совмещены, в результате чего полнее используется воздушный поток, создаваемый ротором дробилки, и уменьшается металлоемкость механизма /10,11,13,18/.

При работе молотковой дробилки замкнутый воздушный поток действует на всех этапах рабочего цикла: способствуя движению материала в дробильной камере; измельчению и выносу измельченного материала через отверстия решета (для решетных дробилок) в разделительную камеру или на выгрузку (для без решетных дробилок); эвакуации измельченного материала из за решетного пространства и его подаче по трубопроводу в циклон; разделению (осаждению) измельченного материала в циклоне или разделительной камере; подаче исходного материала в рабочую камеру /11/.

Во всех конструкциях молотковых дробилок удаление измельченного материала из рабочей камеры дробилок происходит за счет воздушного потока, который создается ротором дробилки или ротором и вентилятором.

1.2 Состояние конструктивных разработок.

В нашей стране в настоящее время используют молотковые дробилки А1-ДМ2Р55, А1-ДМ2Р-75, А1-ДМР, А1-ДПП, А1-ДДР, реже – ДДМ, ДМ, ДМ-440У и другие, из зарубежных – 50/63В (Германия).

За рубежом разработкой и изготовлением занято свыше 30 фирм. Ведущими среди них являются: «Бюллер», «Пситип» (Швейцария), «Амандус Каль», «Бушкофф», «Баумгартен» (Германия», «Саймон- Баррси» и «Кристи Норрис» (Великобритания), «Дниза» и «Мулмикс» (Италия», «Стольц», «Промилл» и «Руссель» (Франция), «Спроут Волдрон», «Шитте» (США), «Хайд» (Австрия), «Президент» (Дания) и другие /6/.

Различия модификаций дробилок заключается в длине ротора, величине просеивающей поверхности и мощности электродвигателя /6,11,13/.

По способу подачи продукта в камеру измельчения, например, с радиальной подачей продукта из отечественных конструкций - дробилка А1ДМР, которая выпускается трех модификаций: А1-ДМР-6, А1-ДМР-12, А1ДМР-20.

1.2.1 Обзор конструкций дробилок зарубежных разработок

Среди молотковых дробилок с радиальной подачей продукта наиболее эффективны дробилки фирмы «Бюллер-Миаг», «DMSE”, «Циналь», «DFZC”/6/.

Для регулирования загрузки этих дробилок используется вибрационный питатель с ручным или автоматическим управлением. В последующие годы некоторые зарубежные фирмы сконструировали дробилки, в которых предусмотрена замена сит без остановки электродвигателя, что сокращает простои дробилок. Дробилки такого типа выпускает французская фирма «Руссель» (модель Мильматик»). Французская фирма «Промил» выпускает дробилки модели Брайер с устройством для замены сит на ходу, кроме того, на дробилках установлены два электродвигателя (для обеспечения тонкого измельчения в работу включаются оба одновременно). Фирма «Хайтлинг» (Германия) создала новые конструкции дробилок ЕНМ 6 и ЕНМ 7, замена сит в некоторых также может производиться при вращающемся роторе, кроме того дробилки имеют возможность работать на двух скоростях. Предусмотрена замена сит без остановки ротора в дробилках модели Пион (Швейцария). Сита дробилок НМ65 и НМ95 (Нидерланды) состоят из двух элементов с дугами 300, а сито дробилки Н1300 – из трех поворотных элементов с отверстиями различных размеров для регулирования крупности измельчения компонентов. Такое сито, укрепленное на валу ротора, можно поворачивать во время работы дробилки вручную или при помощи электродвигателя. Возможно также автоматическая замена сит. Особенностью дробилок ГИМ (Нидерланды) является возможность установки сдвоенной размольной камеры, что позволяет применять одновременно сита с двумя отверстиями разных диаметров. Немецкая фирма «Бауэрмайстер» разработала дробилки с двумя питающими устройствами и камерой предварительного измельчения. Фирма «Кристи Норрис» выпускает молотковую дробилку В21/2, в которой эффект измельчения продуктов увеличивается за счет наклонных зубчатых пластинок, установленных в приемном отверстии. В дробилках BSA – 40, выпускаемых итальянской фирмой «Джиза», для улучшения измельчения на внутренних торцевых стенках рабочей зоны дробилки и дек имеются шипы размером 15, 20, 30 мм. На деке приварены в шахматном порядке 16 стержней длиной 180 мм и сечением 8 8 мм /6/.

В отличие от отечественных дробилок в молотковой дробилке Импакт фирмы «Саймон – Баррон» измельчение осуществляется в две стадии. С этой целью в рабочей камере установлен ротор, образующий две кольцевые камеры. В одной из них два молотка вращаются по меньшему радиусу и производят предварительное измельчение, а в другой следующие два молотка производят окончательное измельчение. Фирмой «Кагава» (Япония) выпускаются дробилки для тонкого измельчения, у которых питающий патрубок смещен по отношению к оси. Поступающие на измельчение компоненты при таком расположении питающего патрубка неравномерно располагаются по ширине рабочей зоны ротора молотковой дробилки, что снижает ее производительность. Для ликвидации такого явления на торце ротора располагаются по ширине рабочей зоны ротора молотковой дробилки, что снижает ее производительность. Для ликвидации такого явления на торце ротора располагают лопасти соосно с пакетами молотков. Лопасти выполнены в виде двухгранных клиньев, которые снабжены установленными на их гранях направляющими пластинами /6/.

В настоящее время получили распространение молотковые дробилки, выпускаемые фирмой “Ван - Аарсен“ (Нидерланды) /7/. Конструкция дробилок достаточно простая и в то же время в ней учтены все современные требования к оборудованию для кормопроизводства: высокий уровень автоматизации и возможность работать в оптимальных режимах; наличие магнитного сепаратора и его очистка в автоматическом режиме; простота обслуживания; быстрая замена сит вручную или автоматическом режиме; их герметизация и крепление с помощью пневмоцилиндра; долгий срок службы изделий; широкий диапазон изменения производительности за счет четырех типоразмеров конструкции; установка разной мощности и при необходимости двухскоростных электродвигателей. Все это позволяет подобрать нужную дробилку для любого комбикормового предприятия /7/.

Рассмотрим конструкцию дробилки марки 700–2D производимой фирмой “Ван - Аарсен“. Дробилка (рис.1.1) состоит из металлического корпуса, который условно можно разделить на верхнюю и нижнюю части, размольной камеры, деки, обладающей высокой износостойкостью, сита, которое свободно перемещается в специальных пазах вручную или герметически крепиться, и фиксируется пневматическими устройствами. Замена сит производится с остановкой или без остановки дробилки быстро и легко /7/.

Питатель барабанного типа с помощью оригинального электропневматического контроллера устанавливает оптимальную загрузку дробилки исходным сырьем, а датчик контролирует его наличие в приемном патрубке питателя.

Магнитный сепаратор с мощными постоянными магнитами удаляет попавшие в сырье металлические примеси.

Устройство ловушка новая разработка фирмы для выделения тяжелых частиц из потока сырья за счет изменения траектории движения более легких частиц воздушным потоком.

Ротор дробилки выполнен монолитным и вытачивается из одной заготовки. Высокая точность обработки, по сравнению со сборными роторами, и большая масса ротора резко снижает вибрацию всей дробилки и повышает надежность ее работы. Значительный момент инерции, возникающий при вращении массивного ротора, гасит ударные воздействия молотков по частицам продукта и колебания от незначительных отличий в массе молотков ротора. Снижение вибрации ротора оказывает благоприятное воздействие на работу подшипников, его надежность и долговечность. Значительная поверхность деки разгружает от ударного воздействия ротор дробилки, а воздушный поток, создаваемый аспирацией, способствует улучшению прохождения измельченных частиц через отверстия сита и уменьшает его износ. Особенно это имеет значение при мелком размоле /7/.

Привод ротора дробилки осуществляется от электродвигателя с частотой вращения ротора около 3000 об/мин через муфту.

Станина, на которой крепится дробилка и ее привод, может заполняться бетоном, и снабжена виброопорами. Прочная конструкция станины и малая вибрация дробилки позволяет ее размещать на любом этаже производственного корпуса и не использовать специального фундамента при ее установке / 7/.

Анализ результатов испытаний показал, что производительность дробилки 1000 2D с установленным основным электродвигателем 160 кВт составляет в среднем 38,1 42,2 т/ч. Измельчали предварительную смесь для свиней. Сито, установленное в дробилке, имело отверстия диаметром 3,5 мм /7/.

Рисунок 1.1 – Молотковая дробилка фирмы “Ван-Аарсен”

Рисунок 1.2 – Схема процесса дробления

Французской фирмой «Промилл» выпускается молотковая дробилка «Промилл» (рисунок 1.3). Основными частями дробилки являются дробильная камера 6 откидной крышкой 3, ротор с подвижными молотками 1, неподвижные молотки 7 (контрмолотки), ситовая обечайка 2 и питающий лоток 5 (дробилка такой конструкции применена в агрегатах АВМ-0,4 для приготовления витаминной травяной муки).

Отличительные особенности дробилки «Промилл» /18/:

1) дробилка питается снизу посредством пневматического засасывания продукта, благодаря чему не происходит заторов. Посторонние предметы удаляются из зоны дробления автоматически при прохождении смеси воздуха с продуктом через отборщик;

2) процесс дробления в основном производится в нижней части машины; большая производительность машины обеспечивается тремя рядами неподвижных молотков (контрмолотков) укрепленных на корпусе машины, и подвижными молотками, набранными на роторе;

3) число подвижных молотков может быть 6, 12, 24, 36 в зависимости от типа дробилки и обрабатываемого продукта;

4) в дробилке ситовая обечайка расположена вверху и служит контролирующим ситом; она занимает половину поверхности по окружности, описываемой молотками ротора, и легко заменяется;

5) дробилка выпускается трех типоразмеров, отличающихся лишь шириной (длиной ротора) и мощностью привода: тип А1 мощностью 8 - 35 л. с., тип А24-30-100 л. с. и тип А36-75-150 л. с. Части всех типоразмеров дробилки взаимно заменяемы. Число оборотов ротора дробилки около 2900 в минуту независимо от типоразмера.

Рисунок 1.3 – Молотковая дробилка “Промилл”

1 - датчик наличия продукта; 2- приемный патрубок; 3 – электропневматический контроллер; 4 – барабан питателя; 5 – датчик уровня; 6 – пневмоцилиндр; 7- магниты; 8 – нижний патрубок сепаратора; 9 – сито первое; 10 – верхняя часть размольной камеры; 11 – сборник для металломагнитных примесей; 12 - дека; 13 - устройство для автоматической замены сита; 14 – ротор; 15 - пневматическое устройство для герметизации сита; 16 - пневматическое устройство для герметизации сита фиксации сита; 17 – ось молотка; 18 - пластинчатый молоток; 19 - нижняя часть размольной камеры; 20 - сито второе; 21 - станина; 22 - виброопора

Фирма «Ритц Манифэкчюринг» (США) выпускает молотковые дробилки (дезинтеграторы) с горизонтально расположенными молотками, насаженными на вертикальном валу /18/.

Дробилка «Ритц» служит для тонкого и грубо размола сухих и влажных продуктов. Продукт, не поддавший дроблению, удаляется из машины.

Фирма выпускает дробилки различных размеров со следующими показателями: производительность от 50 кг/ч до 100 т. Число оборотов молотков 1200…1600 в минуту /18/.

Фирмой «Альпине» (ФРГ) выпускается дробилка «Коллоплекс». Это бесситовая ударно–отражательная машина с неподвижным стержневым диском, закрепленным на дверце, и вращающимся стержневым диском, установленным в дробильной камере. Число оборотов стержневых дисков может равняться 12000, 10000, 7500, 4500 в минуту /18/.

Двухстадийное измельчение осуществляется в дробилках «Импакт» фирмы «Саймон-Баррон». С этой целью в рабочей камере установлен ротор, образующий две кольцевые камеры. В одной из них два молотка вращаются по меньшему радиусу и производят предварительное измельчение, а в другой молотки производят окончательное измельчение /6,18/.

Существуют альтернативные конструкции дробилок, например, зернодробилки «Грейн–Бастер» /6,18/, выпускаемые фирмой «Скотмек Уоркс» (Шотландия) для измельчения зерна любой влажности. Здесь молотки развиты в рифленые бичи, установленные на роторе в виде барабана по его окружности с равным шагом. Число оборотов барабана 4500 в минуту. При вращении барабана продукт с силой отбрасывается на деку в виде измельчающих пластин с острой гранью, укрепленных на внутренних стенках камеры. Путем замены измельчающих пластин достигается различная степень дробления. Размолотый продукт выходит из камеры по касательной. Указанная дробилка обеспечивает самый тонкий размол зерна любой влажности путем подбора измельчающих пластин; при размоле даже очень сухого зерна дробилка «Грейн–Бастер» не дает пыли, так как она оборудована увлажнителем.

В настоящее время разрабатываются и производятся энтоллейторы

/18/ и другие дробилки, в которых разрушение зернового продукта происходит в результате его разгона на бросковых устройствах – триммерах в радиальном направлении и последующего удара о корпус дробилки. Последовательно проходя три триммера зерновой продукт измельчается в необходимой степени /18/. Конструктивно дробилка не имеет быстро изнашивающихся рабочих органов, (молотков, бичей, сит). Создатели конструкции дробилки утверждают, что трехстадийный процесс измельчения снижает износ деталей и энергоемкость процесса измельчения в 2…3 раза и увеличивает однородность помола по заданному гранулометрическому составу.

1.2.2 Обзор конструкций дробилок Российских разработок

В настоящее время в России для измельчения зерна применяется универсальная молотковая дробилка марки М-8, которая выпускается в трех модификациях /13/.

Первый – решетная дробилка с решетом диаметром отверстий 12 или 18 мм на измельчении зерна или очищенных оберток початков кукурузы влажностью до 45 % (для свиней).

Второй – безрешетная дробилка с глухой декой, к внутренней поверхности которой приварены бичи или рифли на измельчение

початков кукурузы влажностью до 45 % (для крупного рогатого скота). На ротор устанавливают 150 молотков в 4 ряда. Зазор между концами молотков и рифлями деки не более 8 мм. Производительность не - до 20 – 22 т/ч.

Третий – комбинированный вариант при установке решета (диаметром 18 – 20 мм) или колосниковой деки, составленной из продольных пластин толщиной 4 мм, высотой 40 мм, длиной 660 мм с (12,5 мм и 25 мм) регулируемым расстоянием для измельчения неочищенных початков кукурузы при получении зерно – стержневой смеси для свиней и крупного рогатого скота.

Молотковая дробилка М-8 монтируется на раме; состоит из сварных верхнего и нижнего корпусов, соединенных болтами, ротора с набором молотков 203 мм рамки с решетом или декой. При работе с решетом обе боковые крышки закрыты, при работе на деку 1 вместо одной из крышек ставят дефлектор или дефлектор-трубу 3 с циклоном 4 (рис. 1.4).

Рисунок 1.4 – Общая конструктивная схема молотковой дробилки М8

1 – дека с рифлями; 2 – крепление деки; 3 – дефлектор (или дефлектор-труба); 4 - циклон; 5 – транспортер (для подачи в транспорт или траншею)

Внутри верхнего корпуса установлены ножи для регулирования подачи початков кукурузы в дробильную камеру и их измельчения. Рамку с решетом или декой вставляют в корпус дробилки с торца, прижимают крышкой и стопорят болтами, ввинченными в нижнюю полку верхнего корпуса. Решето удерживается от поворота ножами.

Привод ротора осуществляется от электродвигателя 2 мощностью 100 кВт посредством резиновой муфты 3. Для предотвращения пуска электродвигателя при открытых крышках установлены выключатели. Частота вращения ротора 2960 об/мин. Окружная скорость молотков – 93,5 м/с /12 /.

Дробилки ДМ и ДДМ. По назначению и основным конструктивным узлам одинакова ДДМ с ДМ и отличаются только размерами и некоторыми показателями технической характеристики. В комбикормовой промышленности широко применяют однороторную дробилку ДДМ с двумя деками (рисунок 1.5). Питатель, расположенный в верхней части корпуса, обеспечивает равномерную подачу в дробилку сырья. Электродвигатель 14 через клиноременную передачу приводит, во вращение эксцентриковый вал 2 питателя. В средней части корпуса на оси установлена чугунная дека 4, которую вокруг оси поворачивают регулировочным винтом 7.

В нижней части корпуса установлено сито, положение которого регулируется двумя стальными лептами. Эти ленты с одной стороны фиксируют с другой - натягивают винтами с маховиком 10. Сито 6, установленное в откидной крышке 12, прижимается к выступам корпуса двумя уголками при помощи винтов 13. В пространство, образованное стенками и крышкой, попадают камешки и крупные металлические примеси. При специального винта можно поворачивать деку вокруг оси и тем самым изменять входное отверстие ловушки, а для удаления примесей из нее предусмотрена дверка. Наличие откидных крышек обеспечивает легкий доступ к ротору, дискам с молотками и ситам.

Ротор дробилки, опирающийся на два роликовых сферических подшипника 11, 15, приводится в движение от электродвигателя 17 через фрикционную муфту.

Конструкция разгрузочного устройства дробилки предусматривает возможность транспортирования продуктов размола как механически, так и пневматически. В последнем случае к нижней части разгрузочного устройства присоединяют пневмоприемник 9.

Для замены сит необходимо с одного конца при помощи винтов ослабить ленты, при этом крепление сит ослабляется, и они легко вынимаются. Стык сит можно перемещать в вертикальном направлении при помощи рычагов и винта 7, установленного снаружи корпуса. При снятии сит упор отводят в нижнее положение, а при установке поднимают в верхнее, прижимают к ситам и перекрывают стык.

Направляемое для измельчения в дробилку сырье поступает в питатель, который заранее настроенной на определенную производительность задвижкой обеспечивает равномерную подачу его в рабочую зону. Измельченный продукт, проходя отверстия сит, удаляется из машины.

Рисунок 1.5 – Молотковая дробилка ДДМ

1- крепление бункера для пневматической выгрузки; 2- корпус; 3 – люк; 4 – подвижная дека; 5 – механизм регулирования подвижной деки; 6,14 – маховики; 7- клапан; 8 - магнитный аппарат; 9 - питатель; 10 - электродвигатель; 11 - вариатор; 12 - неподвижная дека; 13 - ротор; 15 – лента; 16 -сито; 17 - молоток; 18 - бункер для пневматической разгрузки; 19 - пневмоприемник

Реверсивные дробилки А1-ДДП и А1-ДДР (рисунок 1.6). Предназначены для измельчения - зерна злаковых и пленчатых культур, а также шрота /10/.

Дробилки ДДП и ДДР по конструкции не отличаются друг от друга за исключением размеров, числа молотков, площади сит.

К основанию корпуса дробилки с торцовых его сторон крепят два кронштейна для установки на них корпусов роликовых сферических подшипников. На внутренних поверхностях торцовых стенок основания расположены направляющие для установки сит. Сито крепят двумя (в дробилке ДДП) и тремя (в дробилке ДДР) лентами, которые натягивают при помощи винтов. В нижней части основания установлено наклонное дно и находится патрубок для присоединения к материалопроводу.

Под питателем дробилки установлена заслонка, которую можно поворачивать на оси в обе стороны при помощи рукоятки. Это позволяет подавать сырье в любую сторону в зависимости от вращения ротора. На той же оси находится рычаг, который при повороте желонки в одно из крайних положении нажимает на шток конечного выключателя, блокирующего положение заслонки с направлением вращения ротора.

Дробилка имеет две боковые крышки одинаковой конструкции. Каждая из них изготовлена из листовой стали толщиной 10 мм. Через одну крышку (со стороны подачи продукта) устанавливают деку, а через другую - сито. В нижней части крышек на шарнире находится прижим. При откинутой крышке он пружинами удерживается в крайнем нижнем положении. При закрывании крышки прижим своими рычагами находит на болты и перекрывает стык сит (или стык сита и деки). Болтами можно регулировать степень прижатия к ситу, что позволяет устанавливать сита разной толщины.

В каждой крышке сделаны ловушки для улавливания металломагнитных примесей и других крупных предметов. Ловушки прикрываются дверками, в которых сделано два продолговатых отверстия для подсоса воздуха.

Ротор состоит из вала, дисков и молотков. На центральную часть вала насажены диски (25 дисков для дробилки ДДП и 37 для дробилки ДДР), между которыми установлены распорные кольца.

Для равномерной и непрерывной подачи сырья в зону загрузки дробилки при автоматическом или ручном регулировании дробления предназначен питатель.

Рисунок 1.6 Молотковая дробилка ДДР

Из отечественных дробилок получили распространение дробилки ДДК и БД – 2М. Этот тип дробилок предназначен для измельчения обогатительных смесей, содержащих соли микроэлементов, антибиотики и витамины. К этому классу можно отнести дезинтеграторы и дисмембраторы, которые применяются в комбикормовой промышленности для тонкого измельчения сырья. Эта конструкция выполнена с осевой подачей продукта, который подается по оси приводного вала, а ситовая поверхность занимает 3600 окружности ротора.

Дробилка ДДО (рисунок 1.7). К боковым стенкам корпуса приварены кронштейны для подшипников вала ротора, который муфтой соединен с валом электродвигателя. В верхней части корпуса расположен питатель, лопастной барабан которого приводится в движение от электродвигателя через редуктор, вариатор и шкив. Магнитный аппарат представляет собой блок магнитных подков, размещенных в корпусе /10/.

В нижней части корпуса устанавливают сито, фиксируемое двумя стальными лентами. Неподвижная дека, расположенная в верхней части, крепится болтами к корпусу. Подвижную деку при помощи механизма регулирования можно поворачивать относительно оси так, чтобы размер клиновидной щели между ротором и декой обеспечивал нормальное поступление продукта в зону дробления. Для предотвращения попадания продукта в пространство между стенкой корпуса и подвижной деки установлен клапан.

Продукты измельчения, прошедшие через отверстия сита, попадают в конусный бункер и далее в пневмоприемник, в котором для изменения количества воздуха установлен клапан.

Рисунок 1.7 – Молотковая дробилка ДДО

1- подвижные молотки; 2 - ситовая обечайка (решето); 3 – откидная крышка; 4 -шарнир; 5 – питающий лоток; 6 – дробильная камера; 7 - неподвижные молотки; 8 - замок

Дробилка ДМ-440У. Предназначена для измельчения зерна и дробления жмыха, шрота и других сыпучих продуктов. Сырье через приемный патрубок поступает в дробилку, подвергается ударному воздействию быстровращающихся (окружная скорость 57 - 60 м/с) молотков, а также ударам частиц о деку. Частицы, размеры которых меньше или соответствуют размеру отверстии сит, проходят через них и выводятся из машины. Степень измельчения зависит от размера отверстий сита /10/.

На основе проведенного анализа литературы можно сделать вывод о том, что проведение технологического процесса измельчения в линиях по производству россыпных кормов в молотковых дробилках остается на сегодняшний день наиболее перспективным, но необходимы конструкции дробилок небольшой производительности и габаритных размеров, а также металлоемкости с учетом производительности данной линии.

1.3 Конструкции отдельных элементов молотковых дробилок.

Молотки дробилок бывают пластинчатые и объемные. Пластинчатые молотки с двумя отверстиями могут быть прямоугольными (ГОСТ 8772-58), со ступенчатыми и фигурными, а объемные – сплошными и составными /10,11,16,26/.

В дробилках отечественного производства применяют пластинчатые молотки (прямоугольные со ступенчатыми концами).

Наиболее широкое применение получили пластинчатые молотки прямоугольной формы с двумя отверстиями (рисунок 1.10). К основным достоинствам этих молотков относят несложность в изготовлении и удобство в эксплуатации, возможность использования молотка по мере износа остальных (трех) его вершин, быстроту замены молотков, легкое изготовление и ремонт.

Для измельчения зерна и мягких продуктов используют тонкие молотки (толщиной 2-3 мм), а для стебельных кормов – толщиной 6-8 мм и выше. При измельчении крупнокусковых материалов (початки, стержни початков, жмых) и сухой листостебельной сечки (при производстве травяной муки) применяют более толстые молотки (8-12 мм).

Молотки изготовляют, из марганцовистой стали марки 65Г или углеродистой стали с наплавкой рабочих кромок сормайтом. В зависимости от материала и термообработки молотки служат от 72 до 280 часов /16/.

По мере износа молотков зазор между внешней кромкой и внутренней поверхностью ситового барабана и деки увеличивается. В результате этого ухудшаются условия измельчения, и возрастает расход энергии на преодоление трения внутри рабочей зоны дробилки. Одновременно уменьшением массы молотка снижается сила удара и нарушается балансировка ротора и возникает усиленная вибрация машины. Все это может привести к аварии. Поэтому ротор тщательно балансируют (статически и динамически). Во время ремонта следует заменять весь комплект молотков или, в крайнем случае (при недостаточном их запасе) симметрично расположенные молотки. В каждой паре пакетов молотков, установленных на диаметрально противоположных осях, масса должна быть одинаковой или разность не превышала бы 0,5 г.

На развертке ротора молотки размещают по винтовым линиям двух- или трехзаходного винта или помещают параллельными рядами, иногда с креплением их не на пальцах, пропущенных через отверстия в дисках ротора, а на специальных кронштейнах.

По теории разработанной профессором М. М. Гернетом, для того чтобы избежать ударных импульсов от молотков на вал и подшипники, необходимо соблюдать следующее условие: квадрат радиуса инерции молотка относительно точки его подвеса к диску должен быть равен расстоянию от центра тяжести молотка до оси подвеса, умноженному на расстояние от той же оси подвеca до конца молотка /10/.

Расстановку молотков проводят таким образом, чтобы измельчаемый материал распределялся по длине камеры как можно равномернее. Расположение молотков на роторе может быть различно. Они располагаются по длине окружности ротора - либо рядами без смещения, либо по винтовой линии, но обязательно должны перекрывать всю ширину дробильной камеры. Размещение молотков на роторе по схеме сходящихся винтовых линий позволяет увеличить срок службы молотков без перестановки на 20 % и производительность дробилки на 10 %, по сравнению с шахматным расположением молотков /12/. Наибольшее распространены пластинчатые молотки с двумя отверстиями - как прямоугольные, так и с вырезами, что позволяет осуществлять четырехразовую перестановку при износе одной из рабочих сторон /12/.

При износе молотков до половины их ширины изменяется угол между направлением абсолютной скорости схода частиц и перпендикулярном к радиусу ротора и составляет 23 …1260 (у новых 10…260). Это приводит к увеличению среднего размера частиц измельченного материала и снижению производительности. Ударный импульс молотков снижается в 3 раза. Так, например, при эксплуатации дробилки ДБ-5 это сопровождается снижением выбрасывающей способности молотков, производительности и необходимостью более частой замены молотков /12/.

Это явление значительно уменьшается установкой молотков толщиной 8 мм или молотков со смещением каждого отверстия от центра отвеса на 3 мм, это приводит к увеличению производительности на 10…25 %, увеличивается наработка до смены грани /12/.

Зазор между молотками и поверхностью решета должен быть 4-6 мм при измельчении зерна ячменя, пшеница, овса и микроэлементов и 7-10 мм при измельчении зерна, кукурузы, жмыха /12/.

Рисунок 1.8 - Молотки для измельчения ингредиентов

Решета служат для отвода готового продукта из дробильной камеры и регулируют степень измельчения корма.

В молотковых дробилках применяют сита (рисунок 1.9) с круглыми, продолговатыми отверстиями и чешуйчатый, расположенные и шахматном порядке.

В кормодробилках применяют преимущественно гладкие решетки с пробивными круглыми отверстиями, изготовленные из листовой стали /10,16/. Для изготовления сит используют стальные листы толщиной 1- 5 мм. В ситах с 5 мм делают конусные отверстия, расширяющиеся по направлению выхода продукта, что уменьшает сопротивление при его удалении из рабочей зоны дробилки. Поверхность чешуйчатых сит (с одной стороны гладкая, а с другой острошероховатая) повышает производительность, а наличие большого числа режущих кромок способствует эффективному измельчению и удалению размолотых частиц из рабочей зоны машины.

Для получения мелкоизмельченного продукта зазор между окружностью вращения молотков и внутренней поверхностью сита должен быть в 2 - 4 (в зависимости от вида обрабатываемого сырья) раза больше толщины зерновки, а крупноизмельченного продукта - в 6 -8 раз. В машинах, которые измельчают сырье на отдельные куски, вместо сит устанавливают вокруг молоткового барабана с небольшими промежутками колосники. Щель между колосниками, расширяющаяся вниз, обеспечивает свободное прохождение дробленых частиц /10/.

Живое сечение решет (отношение площади отверстий по всей поверхности) у различных дробилок закрытого типа составляет 0,08…0,35. Предпочтительнее дробилки у которых большее значение живого сечения, так как с его увеличением его на 9% производительность возрастает на 35%, а удельные затраты снижаются на 13 % /11,18/.

Деки бывают чугунные рифленые или стальные с пробивными отверстиями. Вместе со сплошной стенкой корпуса они образуют шероховатую поверхность, задерживающую движение кольцевого слоя материала в камере, и тем способствует его измельчению/11,17,28/.

1.4 Выводы по первой главе

Из проведенного литературного поиска можно сделать вывод, что измельчение компонентов, входящих в состав корма согласно рецептуре в линиях по производству россыпных кормов целесообразно проводить в молотковых дробилках и измельчителях.

Эффективность работы измельчителей определяется степенью измельчения продукта, производительностью и удельным расходом энергии на тонну обрабатываемого сырья.

Важными факторами, влияющими на технологические показатели работы измельчителя, являются: окружная скорость молотков, форма, размер и износостойкость молотков, величина зазора между верхней кромкой молотков и внутренней ситовой поверхностью, размер и форма отверстии сита, схема расположения молотков между дисками ротора и их количество. Все эти факторы необходимо учитывать при проектировании новых конструкций измельчителяй.

Существует потребность в измельчителях небольшой производительности с малыми габаритными размерами, низкой металлоемкостью и установленным двигателем небольшой мощности, простоте эксплуатации.

- Проектирование и расчет машины

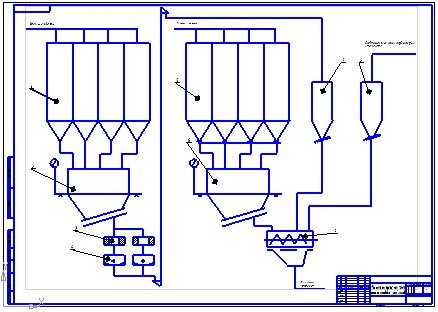

2.1 Технологическая линия производства комбикормов.

В технологии приготовления кормов основными машинами являются измельчители ударно-истирающего действия – молотковые дробилки. Преимущества измельчителей простота устройства, высокая надежность в работе, компактность установки, динамичность рабочих режимов, высокие скорости рабочих органов и непосредственное соединение вала машины с электродвигателем обеспечили их возможность применения при измельчении зернового сырья для производства комбикорма.

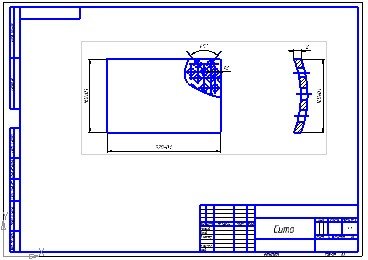

Рассмотрим типовую схему (рисунок 2.1) линии производства россыпных комбикормов /34/.

Из силосного корпуса (бункеров) 1 зерно подается в дозатор 2, где отвешиваются заданные порции зерна, которое поступает в магнитный сепаратор 3, потом в измельчитель 4, где оно дробится и дробленная зерносмесь направляется в бункер (для предварительных смесей) 6. Из бункера 6 дробленная зерносмесь подается в основной смеситель 9.

Одновременно из бункеров 5 (для мучнистого сырья) в дозатор 6 направляется мучнистое сырье.

Далее отвешенная порция мучнистого сырья направляются в основной смеситель 9.

Также в основной смеситель 9 из бункера 8 подается смесь трудносыпучих компонентов.

В смесителе 9 происходит смешивание основным компонентов и происходит образование рассыпного комбикорма, который направляется далее согласно технологии

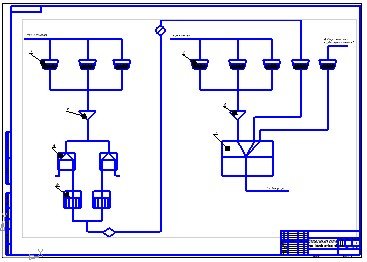

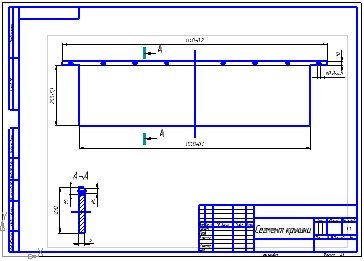

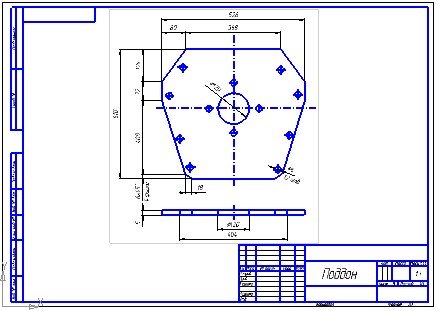

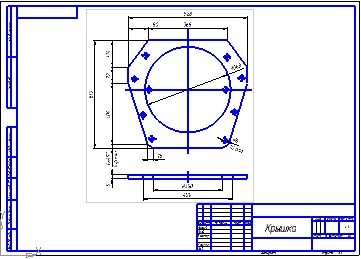

2.2 Устройство и технологический процесс работы разработанной молотковой дробилки

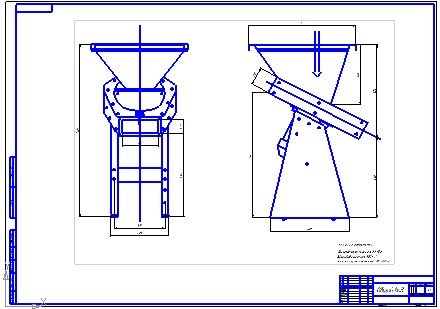

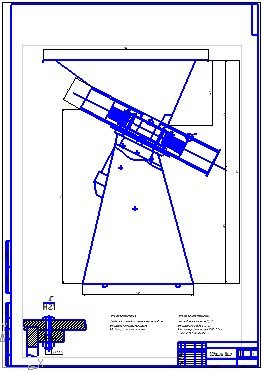

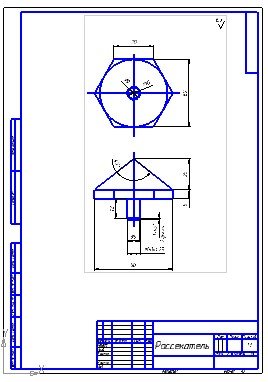

Рассмотрим устройство и принцип работы разработанной конструкции универсвльного измельчителя (рисунок 2.2).

Измельчитель состоит из рабочей камеры 2, в которой установлен ротор 3 с закрепленными на осях молотками, оригинальной конструкции. Продукт поступает через загрузочный патрубок 1. В рабочей камере установлена ситовая обечайка 5, служащая для фракционирования измельченного продукта.

Измельчитель работает следующим образом. Зерно, поступающее через загрузочный патрубок 1 в дробильную камеру 2, где отбрасывается вращающемся ротором 3, создающим воздушный поток к стенкам рабочей камеры 2. Увлекаемое молотками 4 в круговое вращение зерно начинает движение в слое движущегося материала. Молотки 4 , перемещаясь в рыхлом слое продукта, ударяют частицы своей рабочей поверхностью. Дополнительное измельчение материала происходит за счет истирание о ситовые обечайки 5. Измельченный материал, размеры которого меньше размеров ситовой обечайки 5 выводятся из дробильной камеры и направляются далее согласно технологии.

2.3 Расчет технологических показателей работы дробилки.

2.3.1 Расчет производительности

Диаметр ротора выбираем на основании рекомендаций и специальной литературы /5,11/.

Диаметр ротора определим по формуле:

(2.1)

Где Kg= -коэффициент пропорциональности для дробилок I типа, равный 1…2(11);

g-удельная нагрузка для дробилок со скоростью молотка V=80м/с g=3…6 кг/с см (11)

Принимаем Кg=1,5;g=3кг/с см.

Исходя из коэффициента, найдем длину ротора дробилки:

Окончательно принимаем диаметр ротора дробилки D = 460мм и длину ротора L = 310мм.

Выбрав тип дробилки и габаритные размеры ротора (длину и ширину) рассчитаем ее производительность по следующей формуле:

, т/ч (2.2)

где K1 – эмпирический коэффициент, зависящий от типа и размеров ячеек ситовой поверхности, K1 = 1,3 10-4 для решет с отверстиями до 3мм;

- объемная масса продукта для пшеницы =680….750 кг/м3;

n – частота вращения ротора об/мин.

т/час.

2.3.2 Расчет потребляемой мощности и подбор электродвигателя

Потребляемую мощность определим по формуле:

, кВт (2.3)

где K2 – электрический коэффициент, зависящий от типа помола (для мелкого и грубого помола) K2 = 6,4 …10,5 /5,10/.

кВт.

Определим удельную энергоемкость процесса измельчения из следующего выражения:

, кВт ч/т мм (2.4)

где N – мощность расходуемая на работу дробилки с учетом затрат на весь технологический процесс, кВт;

Q - производительность, т/ч;

- степень измельчения, мм.

кВт ч/т мм.

2.4 Конструктивные расчеты элементов молотковой дробилки

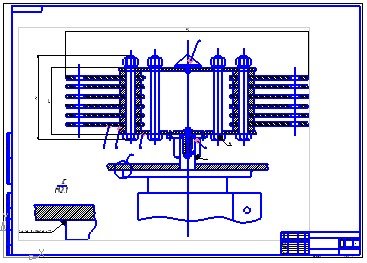

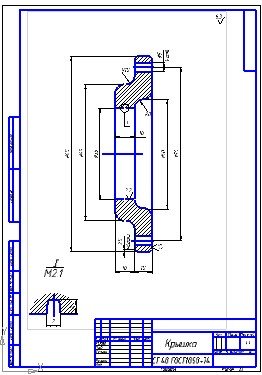

2.4.1 Расчет свободно подвешенного молотка и оси его подвеса

Рассчитаем правильность выбора параметров молотка с точки зрения уравновешенности на удар /5,11/.

Rn = 0,346 D = 0,346 0,46 = 0,159 м = 159мм.

l = 0,154 D = 0,154 0,46= 0,071 м = 71мм.

a = 1,5 l = 1,5 71= 0,106 м= 106,5 мм.

b = 0,1 D = 0,1 0,46 = 0,046 м = 46 мм.

Примем наиболее близкие к стандартным размеры молотка:

Rn = 159мм; l = 78мм; a= 110 мм; b= 46 мм.

Диаметр отверстий примем согласно /5,11/ равным 20,5 мм.

Для пластинчатых молотков прямоугольной формы с двумя отверстиями, расстояние от оси подвеса до центра тяжести молотка считаем по следующей формуле /13/:

, (2.5)

мм,

мм.

мм.

Зная основные размеры и конструктивные особенности ротора необходимо сделать его эскиз /5/.

Окончательно примем уточненные размеры молотка с учетом эскиза ротора: Rn = 173мм; l = 71мм; a= 130 мм; b= 50 мм; c = 23 мм.

Имея, размеры молотка и зная диаметр в нем под ось, можно провести расчет на прочность. Расчет проводят с учетом центробежной силы на разрыв по сечению I-I, на срез по сечению II и III-III и на смятие по площади прилегания внутренней поверхности отверстия к его оси (см. рис.2.4) /5/.

Условие прочности молотка на разрыв

, (2.7)

где - допускаемое напряжение, Па;

- предел прочности, Па;

n = 2 – запас прочности;

= 2,2 коэффициент концентрации напряжений.

мПа.

мПа.

26,6 мПа < 250 мПа.

Условие прочности молотка на сдвиг

, (2.8)

где - площадь сдвига по сечению II-II и III-III (рис.2.3), м2.

м2.

Па = 2,56 мПа.

Согласно /26/, = 0,5 190 = 95 мПа.

2,56 мПа < 95 мПа.

Условие прочности на смятие

(2.9)

где Км = 1,3 коэффициент, учитывающий форму оси /5/.

мПа.

26,76 мПа <= 50 мПа, /1,5/.

Ось молотков подвергается воздействию центробежных сил от вращения молотков и самой оси, вокруг оси вращения ротора. Схема установки показана на рисунке 2.3. Диаметр оси определим из условия работы на изгиб при возможных пиковых нагрузках вдвое превышающих центробежную силу инерции молотков /5/.

Центробежная сила инерции молотков:

, (2.6)

где a,b,c, – длина, ширина, расстояние от оси подвеса до центра тяжести и толщина молотка, м;

r – расстояние между осью ротора и осью подвеса молотка, м.

- плотность материала молотка, кг/м 3, выбираем легированную термически обработанную вязкую износоустойчивую – сталь 65 Г закаленную и отпущенную /5/, = 7850 кг/м 3.

- угловая скорость вращения ротора, рад/с.

мм.

Н = 2,4кН

Диаметр оси возьмем стандартным 20 мм /5,26/.

2.4.2 Расчет пальца под шайбы

Ось испытывает изгибающие усилия от центробежных сил самой оси, шайб насажанных на нее. Будем полагать нагрузку распределенной равномерно по длине пролета, и проводить расчет в предположении возникновения пиковых нагрузок вдвое превышающих инерционные /5/.

Масса оси с шайбами

, (2.10)

где d01 – конструктивно принятый диаметр оси, м;

Dш1 – наружный диаметр шайбы, м;

Sш1 – толщина шайбы, м;

Zш1 – число шайб на оси, шт.

m01 = 235 г.

Инерционная сила, воздействующая на участок оси между двумя дисками

, (2.11)

где R1 – радиус вращения оси, м;

Pио1 - сила инерции всей оси с шайбами, H.

Н.

Распределенная нагрузка от инерционных сил

. (2.12)

13361,401 Н м.

Максимальный изгибающий момент

. (2.13) Н м.

, (2.14)

мПа.

93,95 мПа <= 550 мПа.

2.4.3 Расчет диска молотковой дробилки

Размеры диска и сопряженных с ним деталей будем брать из эскиза ротора (см. рис.2.5). Часть размеров мы получили расчетом (диаметр диска и диаметр центрального отверстия, равный диаметру вала), часть приняли конструктивно или по аналогии с размерами элементов в подобных типах дробилок. Диск обычно выполняют из ст. 45. Диск дробилки подвергается воздействию объемных центробежных сил от вращения массы самого диска, сосредоточенных центробежных сил инерции отвращения молотков и их осей вокруг ротора, осей с распорными шайбами (если они предусмотрены конструкцией ротора) /5,27/.

Максимальное напряжение от вращения самого диска имеют место на кромке центрального отверстия и составляют (см. рис. 2.4)

, (2.15)

где - наружный радиус диска, м;

= 0,3 коэффициент Пуассона;

- радиус центрального отверстия диска, м.

мПа.

Максимальное напряжение на внутреннем контуре /5/:

, (2.16)

где Р1 – удельная нагрузка на единицу площади контура диска, Н.

Удельная нагрузка на единицу площади контура диска

, (2.17)

где К = 2, коэффициент учитывающий влияние неравномерности распределения нагрузки по периметру диска;

Zм – число молотков по обе стороны диска, шт;

- толщина диска, м;

Pио - сила инерции оси под молотки приходящиеся на один диск, Н.

, (2.18)

где Ри - центробежная сила инерции оси, Н;

- масса оси, кг.

кг.

Н.

Н.

Па = 1,54 мПа.

Условие прочности по текучести

(2.19)

мПа.

1,73 мПа <= 16,25 мПа.

Условие прочности диска на сдвиг (см. рис.2.3. сечения I-I, II-II)

, (2.20)

где - площадь сдвига, м2.

м2.

мПа.

мПа /26/. 4,58 мПа < 115 мПа.

2.4.4 Расчет динамических условий работы и подбор шпонки

Вал передает крутящий момент ротору молотковой дробилки посредством шпонки. Диаметр вала 35 мм, шпонки подбираем по таблицам. Размеры шпонки: 5х3.3х50. На валу будет одна шпонка, поскольку длинна вала, где происходит передача крутящего момента равна 85 мм.

Подобранную шпонку проверяем на смятие по формуле:

<= [G] см

где G - напряжение смятия,

Т – крутящий момент, передаваемый от вала к ротору,

d – диаметр вала, мм

l - расчетная длина шпонки, мм

t1 – глубина паза вала, мм

G= мПа

Допускаемое напряжение смятия равно 100 – 120 мПа. Таким образом, шпонка подобрана, верно.

- Технологический расчет операций изготовления детали

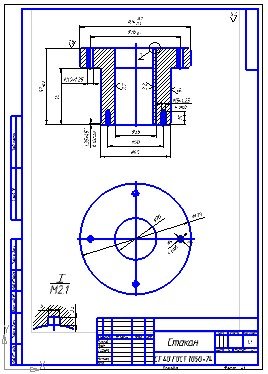

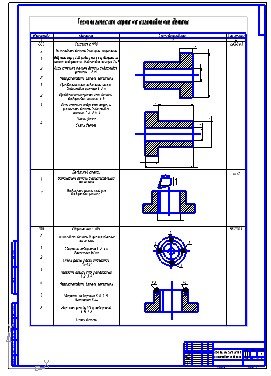

3.1 Конструкция и условия работы ее детали

Взятая на разработку деталь, играющая роль стакана присоединяющего двигатель, воспринимает осевые и радиальные нагрузки, а также крутящий момент. Для монтажа детали необходимо уже на стадии ее изготовления учесть возможность легкости установки; точности положения оси относительно баз; соосности и цилиндричности посадочных поверхностей.

Деталь изготовляется из материала - сталь 40, ГОСТ 1050-74.

За базу принимается наружная цилиндрическая поверхность. Ко всем поверхностям имеется свободный доступ. Жесткость детали достаточна, поэтому режимы резания не ограничиваем.

3.2 Производство и его тип

Исходные данные: Объем выпуска Q = 100шт; режим работы

предприятия - односменный. Действительный годовой фонд времени Тгод = 2008 час. Масса детали - q = 2,04 кг. Тип производства - единичный.

Материал детали - Сталь 40 ГОСТ 1050-74. Деталь - цилиндрическая, типа стакан. Заготовки для искомой детали можно получить двумя способами: прокат и штамповка.

На рисунке 3.1 представлены заготовки по двум способам изготовления.

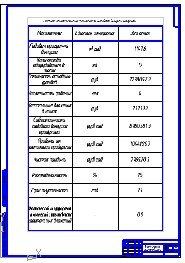

Таблица 3.1 - Наименование показателей

|

Наименование показателей |

I вариант |

II вариант |

|

Вид заготовки |

Прокат |

Штамповка |

|

Класс точности |

|

II |

|

Группа сложности |

|

II |

|

Масса заготовки, кг |

9,36 |

3,4 |

|

Стоимость 1 тонны заготовки, руб |

14000 |

31000 |

|

Стоимость 1 тонны стружки, руб |

360 |

360 |

Стоимость заготовки получаемой прокатом находим по формуле:

(6.1)

где: g - масса заготовки, кг;

S - цена одного килограмма материала заготовки, руб;

q - масса готовой детали, кг;

Somx - цена 1 тонны отходов, руб.

руб

Стоимость заготовки получаемой штамповкой находим по формуле:

(6.2)

где: Si - базовая стоимость одной тонны материала заготовки, руб;

q - масса готовой детали, кг;

kТ - коэффициент, зависящий от класса точности, kТ = 1;

kМ - коэффициент, зависящий от марки материала, kM = 1;

ke - коэффициент, зависящий от массы материала, ke = 0,7;

kc - коэффициент, зависящий от группы сложности, kc = 0,84;

kn - коэффициент, зависящий от объема производства, kn = 1.

Расчет показал, что стоимость заготовки полученной штамповкой дешевле, чем стоимость заготовки полученной прокатом. Выбираем заготовку, получаемую штамповкой.

3.3 Способ обработки и переходы, их количество и технологический процесс

На выбор методов обработки влияют следующие факторы:

- требования к качеству детали;

- тип производства;

- конфигурация заготовки и готовой детали;

- технико-экономические характеристики различных методов обработки.

Поверхности имеют шероховатость Ra 3,2 H7, что достигается за два

перехода:

- точение черновое Ra 6,3 HI I;

- точение чистовое Ra3,2 H9.

3.4 Выбор припусков на обработку и межпереходовые размеры.

Припуск удаляется в процессе обработки с поверхности заготовки с целью получения из нее детали. Для определения припуска может быть использован расчетно-аналитический метод. Промежуточные припуски назначаются по таблицам.

Расчет припуска при токарной обработке крышки. Заготовка - штамповка второй степени точности. Масса - 3,4 кг.

Получить размер - диаметр Ra3.2 диаметр 94 / 35.

Таблица 3.2 – Формирование маршрута изготовления детали и выбор

состава технологического оборудования

|

№ пере- хода |

Операция |

Схема базирования |

Тип станка |

|

1 |

2 |

3 |

4 |

|

005

А

1

2

Б

1

2

3 |

Токарная с ЧПУ

Установить деталь в патрон, закрепить Подрезать торец, выдерживая размер 1, предварительно точить поверхность, выдерживая размеры 2 и 3. Окончательно точить деталь, выдерживая размеры 1, 2 и 3 Переустановить деталь, закрепить Предварительно подрезать торец, выдерживая размеры 1, 2 , 4. Предварительно расточить деталь, выдерживая размеры 3, 5. Окончательно подрезать торец и расточить деталь выдерживая размеры 1, 2, 3, 4, 5. |

|

16К20Ф3 |

|

4 |

Снять фаски Снять деталь |

|

16К20Ф3

|

|

1

2 |

Долбежный станок

Установить деталь в приспособлении, закрепить.

Выдолбить шпоночный паз, выдерживая размер 1. |

|

7410 |

|

010

А

1

2

3

4

5

6

7

8 |

Сверлильная с ЧПУ

Установить деталь в приспособлении, закрепить. Сверлить отверстия 1, 2, 3, 4, диаметром 10 мм. Снять фаски у всех отверстий 1,5х45’’ Нарезать резьбу М10 у отверстий 1, 2, 3, 4. Снять фаски

Установить деталь в приспособлении, закрепить.

Сверлить отверстия 5, 6, 7, 8 диаметром 5 мм. Нарезать резьбу М5 у отверстий 5, 6, 7, 8. Снять деталь. |

|

6520Ф3 |

Таблица 6.3 – Содержание технологических переходов

|

Содержание технологических переходов |

При- пуск |

Допуск |

Формула |

2Zн.б. = 2t |

|

Заготовка |

|

+1,3 - 0,7 |

А=(116,93+5,2)=122,13 |

122,13 |

|

Точение черновое |

2.2,6 |

0,87 |

А=(115,46+0,6+0,87)=116,93 |

7,36 |

|

Точение чистовое |

2.0,3 |

0,14 |

А=(115,46+032+0,14)=115,46 |

1,61 |

3.5 Расчет и выбор режимов резания при обработке.

Расчет режимов резания для наружного диаметра 94/35, обработка которой состоит из трех переходов: черновое точение, чистовое точение и шлифование. Для остальных переходов режимы назначаются по справочнику.

Рассчитаем режимы резания из наличия припусков.

Глубина резания при черновом точении t = 2,6 мм;

при чистовом точении t = 0,3 мм;

Подачу назначаем по таблице.

При черновом точении S = 0,5 мм/об.

При чистовом точении S = 0,3 мм/об.

Скорость резания рассчитывается по формуле:

(6.3)

где - коэффициент;

Т – период стойкости;

х,у,m – показатели степени;

kv – поправочный коэффициент.

При черновом точении = 350; х = 0,15; у = 0,25; m = 0,2

При чистовом точении = 420; х = 0,15; у = 0,20; m = 0,2

(6.4)

где kmv – коэффициент, учитывающий влияние материала

заготовки;

knv – коэффициент, отражающий состояние поверхности

заготовки, knv = 0,8;

kuv – коэффициент, учитывающий качество материала

инструмента, kuv = 1.

(6.5)

где kz,nv – коэффициенты, kz = 0,95; nv = 1,75.

Скорость резания при черновом точении

м/мин

Скорость резания при чистовом точении

м/мин

Скорость резания шпоночного паза

м\мин

Таблица 3.4 – Содержание переходов

|

№ опе-ра-ции |

№ пер-хода |

Операция |

Тип станка |

V, м/мин |

S, мм/об |

n, мин-1 |

t мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

005 |

1

|

Токарная с ЧПУ Точить деталь, выдерживая размеры 1, 2 и 3 |

16К20Ф3 |

155 |

0,5 |

1500 |

2,6 |

|

|

2 |

Окончательно точить деталь, выдерживая размеры 1, 2 и 3 |

|

300 |

0,3 |

2900 |

0,3 |

|

|

|

Переустановить деталь. |

|

|

|

|

|

|

|

1 |

Предварительно расточить деталь, выдерживая размеры 1, 2, 3, 4, 5 |

|

155 |

0,5 |

1500 |

2,6 |

|

|

2 |

Окончательно расточить деталь, выдерживая размеры 1, 2, 3, 4, 5 |

|

300 |

0,3 |

2900 |

0,3 |

|

|

1

2 |

Долбежный станок

Установить деталь в приспособлении, закрепить.

Выдолбить шпоночный паз, выдерживая размер 1 |

7410 |

41 |

0,3 |

30 |

3,3 |

|

|

|

Сверлильная с ЧПУ |

6520Ф3 |

|

|

|

|

|

|

1 |

Сверлить отверстия 1, 2, 3, 4. |

|

25 |

0,2 |

220 |

3 |

|

|

2 |

Сверлить отверстия 5, 6, 7, 8. |

|

32 |

0,16 |

300 |

4,2 |

|

|

3 |

Снять фаски у отверстий |

|

40 |

0,16 |

380 |

1,5 |

|

|

4 |

Нарезать резьбу М10 у отверстий 1, 2, 3, 4. |

|

20 |

|

185 |

1,2 |

|

|

5 |

Снять фаски у отверстий 1, 2, 3, 4. |

|

40 |

0,16 |

380 |

3 |

|

|

6 |

Нарезать резьбу М5 у отверстий 5, 6, 7, 8. |

|

20 |

0.16 |

185 |

1.2 |

3.6 Разработка приспособления для энергосберегающего изготовления детали

Технологическая норма времени в условиях единичного производства устанавливается расчетно-аналитическим методом.

Норма штучного времени определяется по формуле:

(6.6)

где То – основное технологическое время, мин;

Тв – вспомогательное время, мин;

Тдоп – дополнительное время, мин.

Основное и вспомогательное составляют оперативное время:

Топ = То + Тв (6.7)

Дополнительное время:

(6.8)

Основное машинное время определяется на каждый переход в отдельности:

(6.9)

где l – длина обрабатываемой поверхности по чертежу, мм;

li – длина врезания и пробега режущего инструмента, мм;

n – число оборотов шпинделя, об/мин;

S – подача, мм/об;

i – число переходов.

Расчет ведем по операциям.

Операция 005.

А)мин мин

Б)мин мин

мин мин

мин.

Общее машинное время То = 0,67 мин.

Операция 010.

мин мин

мин мин

Суммарное машинное время То = 2.91 мин.

Основное машинное время на долбление шпоночного паза:

мин

Таблица 3.5

|

№ операции |

Наименование операции |

Основное время, мин |

Вспомогательное время, мин |

Оперативное время, мин |

Допол-нитель-ное время, мин |

Штуч-ное время, мин |

|

005 |

Токарная с ЧПУ |

0,67 |

1,3 |

1,854 |

18,54 |

22,44 |

|

010 |

Сверлильная с ЧПУ |

2.91 |

1,08 |

3,46 |

34,6 |

42,52 |

Станочные приспособления применяют для установки заготовок на металлорежущие станки. Применение станочных приспособлений позволяет получать высокие технико-экономические показатели. Трудоемкость и длительность цикла технологической подготовки производства, себестоимость продукции можно уменьшить за счет применения стандартных систем, сократив трудоемкость, сроки и затраты на проектирование станочных приспособлений. В условиях серийного машиностроения выгодны системы УСП, СРП, УНП, СНП и другие СП многократного применения.

Применение СП позволяет обоснованно сократить требования к квалификации станочников основного производства, объективно регламентировать длительность выполнения операций и расценки, расширить технологические возможности оборудования.

В данной работе для сверлильной операции применяется станок с ЧПУ. Силы, возникающие при сверлении, небольшие, поэтому усилие зажима не рассчитываем.

4. Расчет экономической эффективности.

4. 1. Расчет затрат на материалы.

Целью данного раздела является расчет эффективности внедрения молотковой дробилки в линию по производству комбикорма.

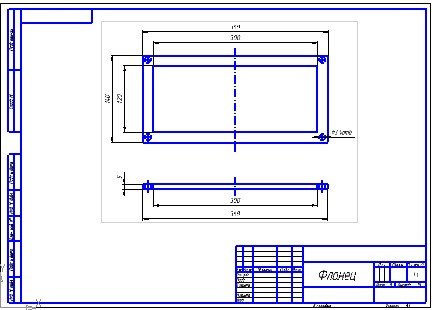

Дробилка молотковая

Техническая характеристика оборудования:

Производительность -0.5 т\ч

Мощность электродвигателя -5.5 кВт

Масса -125 кг

Габариты -760х700; высота – 1350 мм

Таблица 1 – Затраты на материал

Материалы |

Кол-во, тонн |

Цена за 1 т, руб |

Сумма, руб |

|

Сталь листовая |

0,2 |

13500 |

2700 |

|

Сталь 45 |

0,12 |

14890 |

1786 |

|

Сталь 3 |

0,12 |

16900 |

2028 |

|

Сталь 5 |

0,2 |

16900 |

3380 |

|

Сталь 30ХНСА |

0,008 |

21000 |

168 |

|

ИТОГО: |

|

|

8096 |

Расходы на транспортировку Ртр, руб, составляющие 5% от общей суммы затрат на материалы, вычисляют по формуле:

Ртр=Зм*0,05 ,

Где Зм-общая сумма затрат на материалы, руб

Ррт=10062*0,05=503,1 руб

Общая сумма затрат на материалы ОЗм, руб, вычисляют по формуле:

ОЗм=Зм+Ррт ,

ОЗм=10062+503,1=10565, руб

Таблица 2 – Затраты на покупные изделия

|

Покупные изделия |

Количество |

Цена 1 ед. |

Сумма, руб |

|

Электродвигатель |

1 |

4070 |

4070 |

|

Подшипник |

2 |

60 |

120 |

|

Крепежные изделия |

150 |

32 |

240 |

|

Ремень |

2 |

224 |

448 |

|

Электроды |

1 пачка |

330 |

330 |

|

Итого |

|

|

5208 |

Прочие покупные затраты Ппз , составляющие 5% от всей суммы затрат на покупные изделия , вычисляют по формуле:

Ппз=Зпи*0,05 ,

Где Зпи- общая сумма затрат на покупные изделия, руб

Ппз=0,05*5208=260,4, руб

Общая сумма затрат на покупные изделия ОЗпи, руб, вычисляют по формуле:

ОЗпи=Зпи+Пиз ,

ОЗпи=5208+260,4=5468,4, руб

Таблица 3 – Энергозатраты

|

Вид оборудования |

Мощность, кВт |

Кол-во раб. час. |

Стоимость кВт/ч, руб |

Стоимость, руб. |

|

Токарный станок |

5,6 |

30 |

1.9 |

319.2 |

|

Фрезерный |

10 |

120 |

1.9 |

2280 |

Шлифовальная |

5 |

20 |

1.9 |

190 |

Сварочный аппарат |

5,5 |

20 |

1.9 |

209 |

ИТОГО: |

|

|

|

2998.2 |

Таблица 4 – Фонд заработной платы производственных рабочих

|

|

Профессия |

Разряд |

Количество часов |

Часовая тарифная ставка, руб |

Прямой фонд з/п, руб |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Фрезеровщик |

4 |

32 |

19,3 |

617,6 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Токарь |

5 |

122 |

20,5 |

2501 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Шлифовщик |

5 |

22 |

20,5 |

451 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Сварщик |

4 |

22 |

19,3 |

424,6 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Слесарь- сборщик |

5 |

56 |

20,5 |

1148 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

ИТОГО: |

|

|

|

5142,2 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дополнительную заработную плату Дзп руб , составляющую 25% от прямого фонда заработной платы, вычисляют по формуле: Дзп=ПФзп*0,25 , где ПФзп - прямой фонд заработной платы, руб Дзп=0,25* 5142,2=1285,55 руб Уральский коэффициент Ук, руб, вычисляют по формуле: Ук= (ПФзп+Дзп)*к , где к-региональный коэффициент , k=0,15 Ук=(5142,2+1285,55)*0,15=964,16 руб Фонд заработной платы ФЗП руб. вычисляют по формуле: ФЗП=ПФзп+ Дзп+ Ук , ФЗП=5142,2+1285,55+964,16=4392,2 руб Отчисления на социальные нужды, руб. составляющие 26 % от фонда заработной платы, вычисляют, но формуле: Осн=ФЗП*0,26 , Осн=4392,2*0,26=1141,98 руб Расходы на содержание и эксплуатацию оборудования Рсэо, руб. составляющие 85% от фонда заработной платы, вычисляют по формуле: Рсэо=ФЗП*0,85 , РСЭО=4392,2*0,85=3733,4 руб Цеховые расходы Цр руб, составляющие 90 % от фонда заработанной платы, вычисляют по формуле: Цр=ФЗП*0,9 , Цр=0,9*4392,2=3952,98 руб Общезаводские расходы ОЗР, руб составляющие 100 % от фонда заработанной платы, вычисляют по формуле: ОЗР=ФЗП*0,10 , ОЗР=4392,2*0,10= 43922 руб Прочие расходы Пр руб, составляющие 10 % от фонда заработной платы. вычисляют по формуле: Пр=ФЗП*0,1 , Пр=4392,2*0,1=4392,2 руб Производственную себестоимость машины Псбм руб, вычисляют по формуле: Псбм=ОЗм+ОЗпи+ОЗэ+Ос+ФЗП+Рсэо+Цр+ОЗР+Пр , Псбм=10565+5468,4+2998.2+1141,98+4392,2+3733,4+3952,98+43922+4392,2=80566,36 руб Внепроизводственные расходы Рвн руб, составляющие 1% от производственной себестоимости, вычисляют по формуле: Рвн=Псбн,*0,01 . Рвн=80566.36*0,01=805.7 . руб Полную себестоимость машины ПСМ руб, вычисляют по формуле: ПСМ=Псбм+Рвн, ПСМ=80566.36,88+805.7=81372.06 руб Прибыль ПР руб, составляющую 15% от полной себестоимости машины, вычисляют по формуле: ПР=ПСМ*0,15, ПР=81372.06*0,15=12205.8 руб Оптовую цену Оц руб, вычисляют по формуле: ОЦ=ПСМ+ПР, Оц=81372.06+12205.8=93566.87 руб Налог на добавленную стоимость НДС руб. составляющий 18% от оптовой цены машины за вычетом общей суммы затрат на материалы, общей суммы затрат на покупные изделия и энергозатрат на изготовление машины ,вычисляется по формуле: НДС= (Оц-ОЗм-ОЗпи-ОЗэ)*0,18 , НДС=(93566.87105655668,42998.2)*0.18=13382.33,руб

Договорную цену единицы проектируемой машины Дц руб с учетом НДС . вычисляют по формуле : Дц=Оц+НДС, Дц=93566.87+13382.33 = 107151 руб 4. 2. Капиталовложения в оборудование (станки и приспособления)Состав оборудования в линииСостав оборудования в линии и его стоимость приведены в таблице 5. Таблица 5- Состав и стоимость оборудования

Расчет основных фондовСтоимость производственного корпуса Фзд , вычисляются по формуле:

Фзд=V*C ,

Где V- обьем производственного корпуса, м³ ; С- стоимость м³ корпуса, руб ; (С=3500 руб)

V= А*Б*Н ,

где А- длина производственного корпуса , м (А=20м) Б- ширина производственного корпуса , м (Б=10м) Н- высота производственного корпуса , м (Н=10м)

V= 20*10*10=2000 м3 Подставляем V в формулу : Фзд= 2000*3500=7000000 руб Балансовую стоимость оборудования руб, вычисляют по формуле:

Фоб=К*Соб ,

где К- коэффициент, учитывающий затраты на доставку, сборку и монтаж оборудования , (К=1,1); Соб- стоимость основного и вспомогательного оборудования, руб, Соб принимаем по таблице 5 1) Фоб=1,1*260000=286000 руб 2) Фоб=1,1*90000=99000 руб 3) Фоб=1,1 *10000=11000 руб 4) Фоб=1,1 *214302=235732,2 руб 5) Фоб=1,1 *96000=105600 руб Фобшее=286000+99000+11000+235732,2+105600=737332,2 руб Таблица 6- Стоимость основных фондов

4. 3. Расчёт себестоимости годового выпуска продукции Находим действительный фонд времени работы оборудования по формуле

Фд=0,95*(365-Н-В)*m*j , где Н- выходные, (Н=52); Б- праздники, (Б=11); m- продолжительность рабочего дня часов, (m=8); j - кол-во смен, (j=1);

Фд =0,95*(365-52-П)*8*1=2295,2 ч/год Годовая программа выпускаNв=Фд*Q , где Q- производительность линии т/ч

Nb=2295,2*0,5=1147,6 т/год

Программу запуска N3 т/год кг, вычисляют по формуле

N3=Nb+Nb*P/100 , где Р- процент потерь сырья %, (Р= 3,3 %);

N3=1147,6+1147,6*0,03=1185,5 т/год

Возвратные отходы: 1158,5-(1147,6*0,03)=1147,6 т/год, чистый вес.

Годовой объем затрат на основные материалы Смо руб, вычисляют по формуле:

Смо=Nз*k*Ц ,

где Ц- оптовая цена 1тонны комбикорма, (Ц=4000руб); к- транспортно-заготовительный коэффициент; Смо=1185,5*4000* 1,05=4979100 руб

Таблица7 Состав продуктов входящих в состав комбикорма.

Затраты на электроэнергию

Сэ=Ц*М*Фл

где Ц- стоимость 1 кВТ энергии, (Ц=1,9 руб); N- средняя установленная мощность линии кВТ (N—95 кВТ);

Сэ=1,9* 95*2295,2=414283,6 руб/год

Таблица 8 Прямой фонд заработной платы рабочего

Затраты на оплату труда

Действительный фонд времени находим по формуле :

Ф=(365-В-Н-М)*8 где В- выходные дни, (В=52); Н- праздничные дни, (H-J 1); М- невыходы на работу, (М-37);

Ф=(365-52-11-37)*8=2120 часов

Фонд заработной платы основных рабочих ФЗП руб , вычисляют по формуле:

ФЗП=Ф*N*Чтс;

где N- кол-во рабочих, ( N=4 ); Чтс- средняя часовая тарифная ставка рабочего , руб (Чтс=19 руб);

ФЗП=2120*4*19=161120руб Премиальный фонд Пф руб, составляющий 40% от фонда заработной плагы вычисляют по формуле:Пф=ФЗП*0,4 ,

Пф=161120*0,4=64448 руб

Уральский коэффициент Ук руб , вычисляют по формуле:

Ук=(ФЗП+Пф)*0,15,

Ук=( 161120+64448)*0,15=33835,2 руб

Полный фонд заработной платы ПФЗ руб, вычисляют по формуле:

ПФЗ= ФЗП+Пф+Ук ,

ПФЗ=161120+64448+33835,2=259403,2 руб

Отчисления на социальные Осн руб, составляющие 26% от полного фонда заработной платы, вычисляют по формуле : Осн=ПФЗ*0,26

Осн=259403,2*0,26=67444,8 руб Накладные расходы HP руб, составляющие 240% от полного фонда заработной платы, вычисляют по формуле:

НР=ПФЗ*2,4 ,

НР=259403,2*2,4=622567,6 руб

Прочие производственные расходы Ппр руб, составляющие 10% полного фонда заработной платы, вычисляют по формуле: Ппр=ПФЗ*0,1 ,

Ппр=259403,2*0,1=25940,3 руб

Производственную себестоимость Сп вычисляют по формуле:

Сп=Сэ+ПФЗ+Осн+НР+Ппр,

Сп=444809,76+45532,7+259403,2+67444,8+622567+25940+4979100=6444797,5 руб

Внепроизводственные расходы Св руб, составляющие 8% от производственной себестоимости, вычисляют по формуле :

Св=Сп*0,08,

Св=6444797,5*0,08=515583,8 руб

Полную себестоимость С, руб, вычисляют по формуле :

С=СП+СВ ,

С=6444797,5+515583,8=6960381,3 руб

Полную себестоимость С1т руб/т вычисляют по формуле :

С1т=C/Nb ,

С1т=6960381,3/1147,6=6065,2 руб/т

Оптовую цену за 1 тонну продукции ОЦ руб/т, вычисляют по формуле: ОЦ=С1т+Пн*С1т,

где Пн - нормативная прибыль, (Пн=15%) ;

ОЦ=6065,2+0,15* 6065,2=6974,98 руб/т

Налог на добавленную стоимость НДС руб, вычисляют по формуле:

НДС=ОЦ*0,1 ,

НДС=6974,98*0,1 = 697,5руб

Оптово-отпускную цену ООЦ руб/т , вычисляют по формуле :

ООЦ=ОЦ+НДС,

ООЦ=6974,98+697,5= 7672,5 руб/т

Объем реализации ОР, руб/год, вычисляют по формуле :

OP=Nb*OЦ ,

ОР=1147,6* 6974,98=8004487 руб/год

4. 4. Расчет показателей эффективности использования спроектированной линии

Прибыль от реализации продукции Пр руб/год, вычисляют по формуле :

Пр=ОР-С ,

Пр=8004487-6960381,3=1044105,7 руб/год

Прибыль на 1 тонну продукции П1т руб/т, вычисляют по формуле :

П1т=Пр/Nв ,

П1т=1044105,7/1147,6=909,82 руб/т Налог на прибыль Нп руб, составляет 24% вычисляют по формуле :Нп=0,24*Пр,

Нп=0,24* 1044105,7=250585,4 руб/год

Чистую прибыль Пч руб/год, вычисляют по формуле :

Пч= Пр-Нп ,

Пч=1044150,7-250585,4=796520,3 руб/год

Рентабельность изделия Ризд %, вычисляют по формуле :

Ризд=Пр*100/С , где С-полная себестоимость годового выпуска продукции руб

Ризд= 793520,3*100/6960381,3=15%

Срок окупаемости линии Т год, вычисляют по формуле :

Т=Кобщ/Пч , где Кобщ- капитальные вложения в основное и вспомогательное оборудование руб, (Кобщ принимаем по таблице 6)

Т=737332,2/793520,3=1,1 года< Тн=6,6 года

Фактический коэффициент экономической эффективности капитальных вложений Еф вычисляют по формуле :

Еф=1/Т , Еэф=1/1,1=0,9>Ен=0,15

Таблица 9- Смета затрат готового выпуска продукции.

Таблица 10- Технико-экономические показатели годового выпуска продукции

Вывод Данные, приведенные в таблице 8 показывают, что срок окупаемости линии Т=1,1 года , значительно меньше нормативного Тн=6,6 года , а коэффициент экономической эффективности капитальных вложений Еэф-0,9 больше нормативного Ен=0,15 следовательно, можно сделать вывод об эффективности внедрения проектируемой линии по производству комбикормов вследствие высоких технико-экономических показателей.

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5. Разработка мероприятий по обеспечению требований безопасности жизнедеятельности в условиях производства комбикормов.

5.1 Условия труда на комбикормовом заводе

Санитарно-гигиеническую оценку условий и характера труда произвели на рабочем месте машиниста комбикормового завода. Разрабатываемая линия будет установлена в цехе по производству комбикормов на комбикормовом заводе.

Наихудшие условия труда выявлены в дробильном цехе на рабочем месте дробильщика. На рабочего, обслуживающего дробилку, воздействует повышенный шум, повышенная запыленность, повышенный уровень вибрации. Комбикормовый завод относится к взрывопожарным помещениям класса В-IIа; по электробезопасности относится к помещениям повышенной опасности, из сказанного следует, что все электроустановки выполняются в закрытом исполнении.

На исследуемом предприятии для дробления зернового сырья применяют молотковые дробилки. Работа данного вида оборудования сопровождается шумом подшипниковых узлов, электродвигателя, рабочих органов и т.п.

Допустимое значение шума от дробилок по ГОСТ 12.1.003-88 ССБТ80дБа шум, как наиболее вредный фактор, приводит к быстрой утомляемости и падению трудоспособности дробильщика. Он затрудняет восприятие на слух звуковых сигналов дающих информацию о техническом состоянии машины.

Допустимые уровни звукового давления приведены в таблице 5.1.

Вибрация вызывается вращающимися органами машины, электродвигателями и т.д. Допустимые параметры вибрации приведены в таблице 5.2 в соответствиями с СН-3044-84.

Вибрация вызывает у человека изменения в суставах, отрицательно воздействует на нервную систему, приводит к повышению кровяного давления и расстройству сердечно-сосудистой системы.

Уровень вибрации по ГОСТ 12.1.1017- 88 составляет 92 дБ.

Источником образования органической пыли на участке являются, прежде всего, процессы, связанные с размолом зерна. Пыль также образуется при транспортировки зерна и продуктов размола. Зерновая пыль не ядовита, но она раздражает слизистую оболочку глаз, носа, гортани. Вредность пыли зависит не только от минералогического и химического состава, но также и от ее крупности и уровня запыленности воздуха. Максимальный размер пылинок, попадающих в легкие, обычно не превышает 10 мкм, большинство же частиц имеет размер 5 мкм и ниже. Наиболее опасными являются частицы, размеры которых не превышают 2 мкм. Эти фракции пыли, попадая в глубокие участки легких, вызывают бронхиты пылевой этиологии, которые относятся к профессиональным заболеваниям.

Таблица 5.1 – Уровни звукового давления

|

Рабочие места |

Уровень звукового давления дБ на октавных полосах со среднеламетрическими частотами, Гц |

|||||||

|

|

3 |

25 |

50 |

500 |

1000 |

2000 |

4000 |

8000 |

|

Постоянные рабочие места и рабочие зоны в производственных помещениях и на территории предприятий

Помещение лабораторий |

9

94 |

2

87 |

6

82 |

3

78 |

80

75 |

78

71 |

76

70 |

74

80 |

Таблица 5.2 – Допустимые параметры вибрации

|

Машина |

Частота вращения, об/мин |

Частота колебаний, Гц |

Вибросме- щение, мм |

Среднеквад- ратичные значения колебат. скорости, м/с |

|

Молотковая дробилка |

1470-3000 |

24,5-50 |

0,018-0,009 |

0,2 |

Пыль не только отрицательно воздействует на организм, но и может быть причиной засорения и взрыва. ПДК зерновой пыли по ГОСТ12.1.005-88 составляет 6мм/м.

На уровень труда влияет освещение. Правильно выполненная система освещения играет существенную роль в снижении производственного травматизма, уменьшая потенциальную опасность многих производственных факторов. Недостаточное освещение может привести к профессиональным заболеваниям, таким, как прогрессирующая близорукость. В дробильном цехе применяется естественное освещение, а в ночное время и вечернее искусственное освещение. Освещенность создаваемая искусственным освещением нормируется СН и П 23-05-95 в зависимости от характеристики зрительной работы, яркости фона, контрасте объекта и фона, типа источника света и системы освещения.

Основной задачей производственного освещения является поддержание на рабочем месте освещенности, соответствующей характеру зрительной работы. В нашем случае характеристикой зрительной работы является общее наблюдение за ходом производственного процесса: постоянное. Норма искусственного освещения при общем освещении равной 75 лк, естественного при боковом освещении КЕО=0,3 %.

Опасными зонами дробилки являются – рабочий орган-ротор, вращающаяся муфта, вал электродвигателя.

Ротор дробилки закрывают крышками, а для муфты и вала электродвигателя устанавливают защитный кожух.