Курсовой проект

Расчёт переходных посадок, посадки с зазором и натягом

Содержание

Введение. 2

1 Расчет и выбор посадки с гарантированным натягом для гладкого цилиндрического соединения. 3

2 Расчет и выбор посадки с гарантированным зазором для подшипника жидкостного трения. 7

3 Расчет переходной посадки на вероятность получения натяга и зазоров. 10

4 Выбор посадок для шпоночного соединения. 13

5 Выбор посадки для шлицевого соединения. 15

Заключение. 16

Список использованных источников. 17

Введение

Огромный вклад для машиностроения внесла организация производства машин и других изделий на основе взаимозаменяемости, создание и применение надежных средств технологических измерений и контроля. Точность изготовления машин и их деталей выступает как показатель качества.

При современном развитии науки и техники, при организованном массовом производстве стандартизация, основанная на широком внедрении принципов взаимозаменяемости, является одним из наиболее эффективных средств, способствующих прогрессу во всех областях хозяйственной деятельности и повышения качества выпускаемой продукции.

Изделия машиностроения не простая совокупность деталей. В собранном изделии, детали находятся во взаимосвязи и взаимозависимости. Отклонение размеров и расположения осей или поверхностей, какой-либо одной из деталей вызывают отклонение в расположении других деталей сборочной единицы. Эти отклонения, суммируясь, оказывают определенное воздействие на качественные характеристики изделия.

Качество изделия, является определяющим фактором для потребления во всех странах мира.

В данной курсовой работе рассчитываются переходные посадки, посадки с зазором и натягом. Производится выбор посадок для шпоночного и шлицевого соединения. Работа является практическим применением знаний полученных в курсе изучения предмета «Нормирование точности в машиностроении».

1 Расчет и выбор посадки с гарантированным натягом для гладкого цилиндрического соединения

1.1 Определим минимальное контактное давление на поверхностях деталей.

(1.1)

где Mkp –вращающий момент, H×м;

dn - номинальный диаметр соединения, м;

l – длина контакта, м;

f- коэффициент трения;

Fa - осевая сила, Н.

1.2 Определим необходимое значение минимального расчетного натяга.

(1.2)

где Е1 и Е2- модули продольной упругости материала вала и втулки, Па;

С1 и С2- коэффициенты жесткости.

1.3 Уточним значение минимального расчетного натяга.

(1.3)

где UR – поправка, учитывающая смятия неровности контактных поверхностей, мкм;

Ut – поправка, учитывающая различие рабочих температур деталей и температуры среды, мкм;

Un » (5…10), мкм – поправка на возможные повторные запрессовки соединения.

UR=1,2∙(Rz1+Rz2) (1.4)

где Rz1 – шероховатость поверхности вала, мкм;

Rz2 – шероховатость поверхности втулки, мкм.

Ut=[a1×(T1-Tср)-a2(T2-Tср)]×dn (1.5)

где a1 и a2 – коэффициенты линейного расширения вала и втулки;

Т1 – температура вала, ºС;

Т2 – температура втулки, ºС;

Тср – температура среды, ºС.

Un = 10 мкм

1.4 Определим наибольшее контактное давление на поверхностях деталей:

(1.6)

Тогда максимальное допускаемое давление для соединения:

[Рmax] = 58,9 МПа

1.5 Определим наибольший расчетный натяг Nmax – при котором возникает максимальное давление [Pmax]:

(1.7)

1.6 Максимальный расчетный натяг, с учетом найденных ранее поправок.

(1.8)

1.7 По полученным значениям расчетных натягов выбираем табличную посадку, при этом должны выполнятся следующие условия:

(1.9)

(1.10)

По таблице выбираем посадку Æ35

Наибольший табличный натяг найдем по формуле:

(1.11)

где es – верхнее отклонение вала, мм;

EI – нижнее отклонение отверстия, мм

0,024 – 0 = 0,024 мм

Наименьший табличный натяг найдем по формуле:

(1.12)

где ei – нижнее отклонение вала, мм;

ES – верхнее отклонение отверстия, мм.

0,017 – 0,011 = 0,006 мм

2 Расчет и выбор посадки с гарантированным зазором для подшипника жидкостного трения

2.1 Определим среднее давление в подшипнике:

(2.1)

где Fr – радикальная нагрузка, Н;

l – длина контакта, м;

dn – номинальный диаметр, м.

2.2 Находим минимальную допускаемую толщину масляного слоя [hmin], при которой еще обеспечивается жидкостное трение.

[hmin] = K×(Rz1 + Rz2 + dД) (2.2)

где RZ1 и Rz2 – шероховатости охватывающей поверхности, м;

K ³ 2 – коэффициент запаса надежности по толщине масляного слоя; принимаем К=2;

gД = (2…3), мкм – добавка на неразрывность масляного слоя; принимаем gД = 3×10-6 м.

[hmin] = 2×(1,6 + 3,2 + 3)×10-6 = 15,6×10-6 м

2.3 Рассчитываем значение коэффициента Ah:

(2.3)

где m – динамическая вязкость смазки при tраб = 50 ºС, Па×с.

w – угловая скорость, рад/с.

2.4 По найденному значению Ah, используя график (рис.1, стр.288 Мягков В.Д.), при данном отношении 1,1 - определяем минимальный относительный эксцентричность Xmin, при котором толщина масляного слоя равна [hmin]. Т.к. условия Xmin³0.3 не выполняется, то по тому же графику находим значение А (по табл. 1,98, стр. 287 Мягков В.Д.).

При x = 0,3 значение Ах = 0,464.

2.5 Рассчитываем минимальный допускаемый зазор:

(2.4)

2.6 Определяем оптимальный расчетный зазор:

(2.5)

где Аопт – максимальное значение Ah, при данном значении отношения - по графику, в данном случае Аопт= 0,49;

хопт – значение х, при котором Аh=Aопт, в данном случае хопт = 0,475.

2.7 По найденному ранее значению Ah определяем, снова используя график, максимальный относительный эксцентричность xmax,при котором толщина масляного слоя равна [hmin]. В данном случае xmax= 0,96.

2.8 Рассчитываем максимальный допускаемый зазор:

(2.6)

2.9 По таблице подбираем посадку, при которой выполняются условия:

(2.7)

(2.8)

Выбираем посадку с зазором Æ60

Наибольший табличный зазор , для этой посадки составляет:

(2.9)

где ES – верхнее отклонение отверстия, мм;

ei – нижнее отклонение вала, мм.

Наименьший табличный зазор :

(2.10)

где EI – нижнее отклонение отверстия, мм;

es – верхнее отклонение вала, мм.

3 Расчет переходной посадки на вероятность получения натяга и зазоров

Дано соединения: Æ32

3.1 Максимальный табличный зазор для этой посадки.

(3.1)

Максимальный табличный натяг

(3.2)

3.2 Средний размер отверстия составляет:

(3.3)

Средний размер вала:

(3.4)

3.3 Легкость сборки определяют вероятностью получения зазоров в посадке. Принимаем что рассеяние размеров отверстия и вала, а также зазора и натяга подчиняются закону нормального распределения и допуск Т равен величине поля рассеяния:

(3.5)

Тогда отклонения размеров отверстия и вала соответственно равны:

3.4 Среднее квадратное отклонение для распределения зазоров и натягов в соединении:

(3.6)

3.5 При средних размерах отверстия и вала получается натяг:

(3.7)

3.6 Вычислим вероятность того, что значения натяга находятся в пределах от 0 до 5 мкм, т.е при х = 5

Центр группирования:

(3.8)

Пользуясь, таблицей значения интегралов функций F(z) находим вероятность натяга в пределах от 0 до 5 мкм:

F(z) = F(1,01) = 0,3413

Тогда вероятность получения натягов в соединении:

PN = 0,5 + F(z) = 0,5 + 0,34 = 0,84 (84%)

Вероятность получения зазоров в соединении:

PS = 1 - 0,84 = 0,16 (16%)

4 Выбор посадок для шпоночного соединения

4.1 В соответствии с ГОСТ 23360-78 для вала с d = 50 мм выбираем шпонку сечением b´h=14´9, при этом глубина паза вала t1 = 6 мм, а глубина паза втулки t2 = 4,3 мм. Длину шпонки назначаем из стандартного ряда: l = 70 мм, т.е. выбранная шпонка, имеет обозначение:

Шпонка 14´9´70 ГОСТ 23360-78

4.2 Проверяем соединения на смятие. Напряжение смятия σсм, МПа и условия прочности определяются по формуле:

(4.1)

где Мкр – передаваемый вращающий момент, Н×мм;

[σсм] – допускаемое напряжение смятия, в данном соединении, МПа.

Следовательно, условие прочности σсм < [σсм] выполнено.

4.3 Проверяем шпонку по напряжениям среза tср, МПа

(4.2)

где [tср] – допускаемая напряжение среза, МПа.

Следовательно, условие прочности tср < [tср] выполнено.

4.4 В соответствии со СЭВ 57-73 устанавливаем предельные отклонения размеров при плотном шпоночном соединении:

- ширина шпонки (b) – 14h9(-0,043)

- высота шпонки (h) – 9h11(-0,09)

- длина шпонки (l) – 70H14(+0,74)

- ширина паза вала – 14N9(-0,043)

- глубина паза вала (t1) – 6(+0,2)

- длина паза вала – 70H15(+1,2)

- ширина паза втулки – 14Js9(±0,021)

- глубина паза втулки (t2) – 4,3(+0,2)

4.5 Рассчитаем наибольший натяг и зазор для посадок шпонки в паз вала и паз втулки по ширине:

4.5.1 Соединение шпонки с пазом вала

имеем:

4.5.2 Соединение шпонки с пазом втулки

имеем:

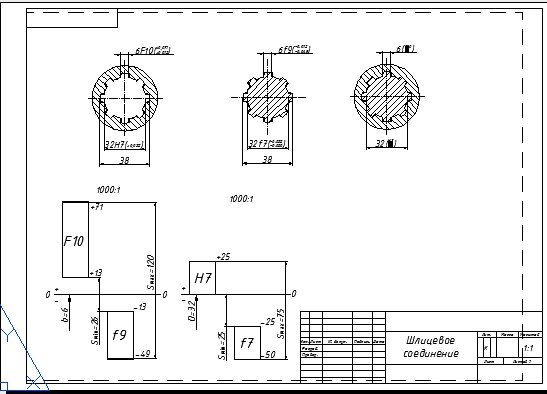

5 Выбор посадки для шлицевого соединения

5.1 Для подвижного прямобочного шлицевого соединения с номинальными размерами z´d´D´b (8´32´38´6) с центрированием по боковой поверхности b, по ГОСТ 25345-82 назначаем следующие посадки:

- для размера d –

- для размера b –

Выбранное шлицевое соединение по СТ СЭВ 187-75 обозначается:

5.2 Рассчитаем наибольший и наименьший зазоры для всех соединений, а также допуск посадки (в данном случае - допуск зазора TS, мм) по формуле:

(5.1)

5.2.1 Соединение по внутреннему диаметру Æ32 :

5.2.2 Соединение по боковым поверхностям зубьев b – 6 :

Заключение

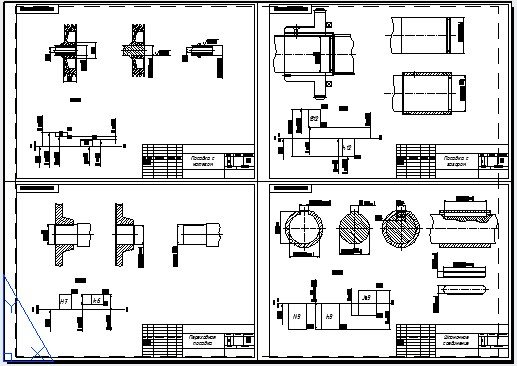

Курсовая работа содержит 16 листов расчетно-пояснительной записки и 5 чертежей формата А3. Данная работа соответствует заданию.

В курсовой работе рассчитаны и обоснованы посадки для типовых сопряжений: посадка с натягом, переходная посадка, выбраны посадки на шпоночное и шлицевое соединение. При выполнении работы были назначены шероховатости поверхностей и допустимые отклонения от формы и расположения поверхностей.

Список использованных источников

1 Палей, М. А. Допуски и посадки: Справочник: В 2 ч. – 7-е изд., перераб. и доп./ М.А. Палей и др. – Л.: Политехника, 1991 – 576 с.

2 Марков, Н. Н. Нормирование точности в машиностроении: Учеб. для машиностроит. спец. вузов. – 2-е изд., испр. и доп./ Н.Н. Марков, В.В. Осипов, М.Б. Шабалина. – М.: Высш. шк.; Издательский центр «Академия», 2001. – 335 с.

3 Никифорова, Л.А. Основные соединения в машиностроении. Сборник задач: методические указания для выполнения расчетно–графической работы /Л.А. Никифорова - 2006 – 23с.

4 Марусич, К.В. Нормирование точности в машиностроении. методические указания/ К.В. Марусич. – 2010 – 75 с.

ЧЕРТЕЖИ:

Скачать: