Курсовой проект

Установка очистки газа от кислых компонентов с использованием диэтаноламина

Оглавление

Введение 4

- Описание технологической схемы процесса 5

- Технологический расчет абсорбера 8

2.1 Исходные данные 8

2.2 Характеристика абсорбента 9

2.3 Материальный баланс 13

2.4 Тепловой баланс 26

2.5 Геометрические размеры абсорбера 35

- Технологический расчет экспанзера 37

- Технологический расчет теплообменника амин-амин 40

4.1 Исходные данные 40

4.2 Расчет аппарата 40

- Список литературы 44

Введение

Углеводородные нефтяные и природные газы могут содержать в качестве примесей нежелательные кислые компоненты- диоксид углерода, сероводород, а так же сераорганические соединения – серооксид углерода, сероуглерод, меркаптаны, тиофены.

Диоксид углерода, сероводород и меркаптаны создают условия для коррозии металлов, отравляют катализаторы, снижая эффективность каталитических процессов, в которых используют углеводородные газы.

Сероводород, меркаптаны, серооксид углерода – высокотоксичные вещества.

Диоксид углерода, присутствующий в газообразном топливе, уменьшает теплоты сгорания топлива.

Для очистки нефтяных и природных газов от сероводорода, диоксида углерода и других серо- и кислородсодержащих соединений применяют абсорбционные процессы.

В данной курсовой работе рассматривается процесс очистки природного газа от сероводорода и диоксида углерода раствором диэтаноламина, и ведется расчет основных аппаратов: абсорбера, экспанзера и теплообменника амин-амин.

1 Описание технологической схемы процесса

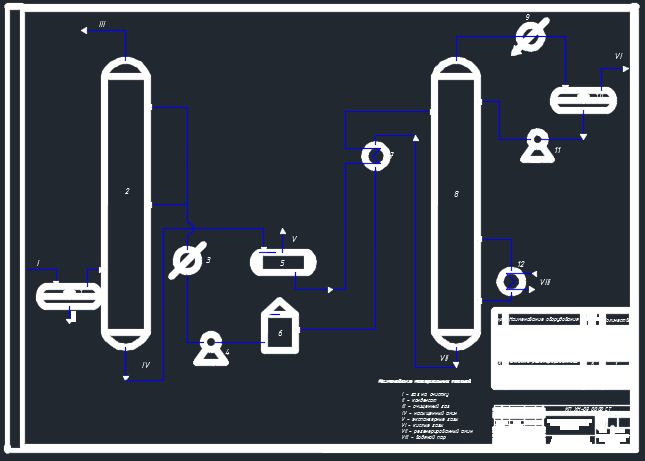

В данном курсовом проекте применена технологическая схема аминовой очистки газа с разветвленными потоками абсорбента одинаковой температуры (рисунок 1).

1,10-сепараторы, 2-абсорбер, 3,9-холодильники, 4,11-насосы, 5-экспанзер, 6-емкость регенерированного амина, 7-теплообменник, 8-десорбер, 12-кипятильник; I-газ на очистку, II-конденсат, III-очищенный газ, IV-насыщенный амин, V-экспанзерные газы, VI-кислые газы, VII-регенерированный амин, VIII-водяной пар.

Рисунок 1.Технологическая схема очистки газа от кислых компонентов с разветвленной подачей диэтаноламина.

Данную схему целесообразно применять при содержании кислых компонентов в сыром газе 1-2%, а также при наличии в нем тяжелых углеводородов.

Также выбор технологической схемы подкрепляется опытом эксплуатации Оренбургского газоперерабатывающего завода, где среди прочих процессов, имеет место очистка серосодержащего газа с применением схемы с разветвленной подачей 25%-ного раствора ДЭА разной температуры.

Повышение концентрации раствора диэтаноламина и меньшее содержание кислых компонентов, по сравнению с ОГКМ, позволило снизить тепловые и энергетические затраты на нагрев раствора, поэтому абсорбент подается в две точки с одинаковой температурой.

Часть потока регенерированного амина (75% масс.) подается на одну из тарелок в средней части абсорбера. Стекая вниз по тарелкам, амин контактирует с восходящим потоком газа, подаваемым под нижнюю тарелку абсорбера. В нижней части аппарата происходит интенсивное взаимодействие кислых компонентов газа с амином и повышение температуры за счет экзотермичности протекающих реакций. При повышении температуры химическое равновесие целевых реакций смещается в обратном направлении и степень извлечения кислых компонентов понижается. Избыточное тепло выводится из колонны с потоком насыщенного абсорбента. В верхней части абсорбера происходит контактирование газового потока со свежим абсорбентом, подаваемым на верхнюю тарелку колонны и доизвлечение кислых компонентов из газа. Насыщенный кислыми газами раствор, выходящий с низа абсорбера, подогревается в теплообменнике регенерированным раствором из десорбера и подается на верх его.

Тепло, необходимое для регенерации насыщенного раствора, сообщается раствору в рибойлерах, обогреваемых водяным паром. Кислый газ из десорбера охлаждается для конденсации большей части содержащихся в нем водяных паров. Этот конденсат-флегма непрерывно возвращается обратно в систему, чтобы предотвратить увеличение концентрации раствора амина. Обычно эту флегму подают в верх десорбера несколько выше входа насыщенного раствора для конденсации паров амина из потока кислого газа.

В схеме предусмотрен экспанзер (выветриватель), где за счет снижения давления насыщенного раствора выделяются физически растворенные в абсорбенте углеводороды и частично сероводород и диоксид углерода. Экспанзерный газ после очистки используется в качестве топливного газа или компримируется и подается в поток исходного газа.

2 Технологический расчет абсорбера

2.1 Исходные данные

- Производительность по сырью: 125 тыс. м3/ч.

- Температура сырого газа на входе в абсорбер 35°С.

- Давление 4,5 МПа.

- Состав газа, % об.:

CH4-61,15;

C2H6-7,49;

C3H8-12,9;

и-C4H10-3,86;

н- C4H10-6,61;

и-C5H12-2,35;

н- C5H12-2,02;

и-C6H14-0,80;

н- C6H14-0,39;

С7+-0,16;

H2S-1,02;

CO2-0,30;

N2-1,56.

- Используемый абсорбент-35%-ный раствор ДЭА.

2.2 Характеристика абсорбента

Для того, чтобы охарактеризовать рабочий раствор поглотителя, необходимо рассчитать его плотность, вязкость, удельную теплоемкость, минимальный расход, степень насыщения кислыми компонентами.

Эти параметры рассчитываются по уравнениям [11, 262]:

(1)

(2)

(3)

где ρ-плотность, кг/м3;

μ-вязкость, Па·с;

Ср-теплоемкость, кДж/(кг·°С)

t-температура абсорбции, t=50°C,

с-концентрация раствора амина, % масс.;

а1-а6-коэффициенты,

m1-m2-показатели степени, указаны в таблице 1.

Таблица 1 - значения ai-mi в уравнениях (1)-(3).

|

Физические свойства |

а1 |

а2∙103 |

а3∙103 |

а4∙104 |

а5∙104 |

а6∙103 |

m1 |

m2 |

|

ДЭА |

|

|||||||

|

ρ |

998 |

4,03 |

3400 |

2,4 |

1,05 |

4,97 |

1,45 |

1,19 |

|

µ |

0,0677 |

6821 |

4,4 |

141 |

||||

|

Ср |

4,176 |

0,46 |

18,4 |

0,54 |

||||

По уравнениям (1)-(3):

Коэффициент для перевода условий от нормальных к рабочим:

(4)

где P-давление в аппарате, МПа,

Подставив значения в формулу (4):

Степени насыщения кислыми компонентами за счет физической абсорбции [10, 38]:

(5)

(6)

где Yi-содержание i-го компонента в исходном газе, % об.,

mCO2, mH2S-константы фазового равновесия кислых компонентов в воде, кмоль/м3,

СДЭА - молярная концентрация амина в растворе, моль/л.

Расчет молярной концентрации раствора амина:

Допустим, что масса раствора диэтаноламина mр.ДЭА=100г, тогда масса чистого вещества равна 35г. Количество вещества диэтаноламина:

(7)

где Mа-молярная масса амина, Mа=105,16 г/моль.

,

Объем амина равен:

(8),

где ρ-плотность аминового раствора кг/м3.

Молярная концентрация:

(9)

Константы фазового равновесия рассчитываются по формулам:

(10)

(11),

где t-температура абсорбции, t=50°С.

Получили, подставив значения в (5) и (6):

Удельный расход поглотителя [10, 38]

(12)

где Yi-содержание i-го компонента в сырье, % об.,

φ-селективность абсорбции, для диэтаноламина (1-φ)=1,

n-стехиометрический коэффициент, для диэтаноламина n=2 [8,38],

СДЭА-молярная концентрация амина, моль/л,

К-коэффициент для перевода условий от нормальных к рабочим,

mi-константы фазового равновесия i-го компонента, кмоль/м3,

αi-степень насыщения амина i-тым компонентом.

2.3 Материальный баланс абсорбера

Содержание H2S в очищенном газе в соответствии с требованиями стандартов для товарного газа не должно превышать 7мг/м3 (0,00046 % об.), принимаем 0,0004 % об., содержание CO2– 0,02 % об.

Пересчет почасовой производительности установки по сырью в посекундную:

Рассчитываем объем очищенного газа исходя из состава исходного газа (% об.) по уравнению [3, 80]:

, м3/с (13)

где: – суммарное количество СО2 и H2S в исходном и очищенном газе соответственно, % об.

Отсюда:

(14)

Расчет состава очищенного газа исходя из состава исходного газа в % об. по уравнению [3,81]:

(15)

где (Yi)очищ., (Yi)исх. - содержание i-го компонента в очищенном и в исходном газе соответственно, % об.

Формула для расчета плотности исходного и очищенного газа:

, (16),

где ρi – плотность исходного компонента газа при нормальных условиях (t=0°C и P=0,1 МПа), кг/м3,

Yi-содержание i-го компонента, % об.

Плотность компонентов исходного газа при нормальных условиях:

(17)

Масса компонентов при нормальных условиях:

где Vi-объем i-го компонента, м3/с.

Аналогично производится расчет параметров очищенного газа.

Результаты расчетов параметров исходного газа представлены в таблице 2.

Результаты расчетов параметров очищенного газа представлены в таблице 3.

Таблица 2 - расчет плотности и массы исходного газа

|

Компонент |

М, кг/кмоль |

Yi, % об. |

Vi, м3/с |

ρi, кг/м3 |

Yi·pi |

mi, кг/с |

|

СН4 |

16,04 |

61,15 |

21,2326 |

0,7161 |

43,7878 |

15,2041 |

|

C2H6 |

30,07 |

7,49 |

2,6007 |

1,3424 |

10,0547 |

3,4912 |

|

C3H8 |

44,09 |

12,29 |

4,2674 |

1,9683 |

24,1905 |

8,3995 |

|

i-C4H10 |

58,12 |

3,86 |

1,3403 |

2,5946 |

10,0153 |

3,4775 |

|

n-C4H10 |

58,12 |

6,61 |

2,2951 |

2,5946 |

17,1506 |

5,9551 |

|

i-C5H12 |

72,15 |

2,35 |

0,8160 |

3,2210 |

7,5693 |

2,6282 |

|

n-C5H12 |

72,15 |

2,02 |

0,7014 |

3,2210 |

6,5064 |

2,2592 |

|

i-C6H14 |

86,18 |

0,80 |

0,2778 |

3,8473 |

3,0779 |

1,0687 |

|

n-C6H14 |

86,18 |

0,39 |

0,1354 |

3,8473 |

1,5005 |

0,5210 |

|

C7+ (н) |

100,21 |

0,16 |

0,0556 |

4,4737 |

0,7158 |

0,2485 |

|

H2S |

34,08 |

1,02 |

0,3542 |

1,5214 |

1,5519 |

0,5388 |

|

CO2 |

44,01 |

0,30 |

0,1042 |

1,9643 |

0,5893 |

0,2046 |

|

N2 |

28,02 |

1,56 |

0,5417 |

1,2509 |

1,9514 |

0,6776 |

|

∑ |

|

100,00 |

34,7222 |

|

128,661 |

44,6740 |

Плотность исходного газа равна 1,2866 кг/м3.

Масса исходного газа равна 44,6740 кг/с.

Таблица 3 - расчет плотности и массы очищенного газа

|

Компонент |

М, кг/кмоль |

Yi, % об. |

Vi, м3/с |

ρi, кг/м3 |

Yi·pi |

mi,кг/с |

|

СН4 |

16,04 |

61,9552 |

21,3529 |

0,7161 |

44,3643 |

15,2902 |

|

C2H6 |

30,07 |

7,5886 |

2,6154 |

1,3424 |

10,1870 |

3,5110 |

|

C3H8 |

44,09 |

12,4518 |

4,2915 |

1,9683 |

24,5090 |

8,4471 |

|

i-C4H10 |

58,12 |

3,9108 |

1,3479 |

2,5946 |

10,1472 |

3,4972 |

|

n-C4H10 |

58,12 |

6,6970 |

2,3081 |

2,5946 |

17,3764 |

5,9888 |

|

i-C5H12 |

72,15 |

2,3809 |

0,8206 |

3,2210 |

7,6690 |

2,6431 |

|

n-C5H12 |

72,15 |

2,0466 |

0,7054 |

3,2210 |

6,5921 |

2,2720 |

|

i-C6H14 |

86,18 |

0,8105 |

0,2794 |

3,8473 |

3,1184 |

1,0748 |

|

n-C6H14 |

86,18 |

0,3951 |

0,1362 |

3,8473 |

1,5202 |

0,5239 |

|

C7+ (н) |

100,21 |

0,1621 |

0,0559 |

4,4737 |

0,7252 |

0,2499 |

|

H2S |

34,08 |

0,0004 |

0,0001 |

1,5214 |

0,0006 |

0,0002 |

|

CO2 |

44,01 |

0,0200 |

0,0069 |

1,9643 |

0,0393 |

0,0135 |

|

N2 |

28,02 |

1,5805 |

0,5447 |

1,2509 |

1,9771 |

0,6814 |

|

∑ |

100.0000 |

34,4650 |

|

128,225 |

44,1932 |

Плотность очищенного газа равна 1,2823 кг/м3.

Масса очищенного газа равна 44,1932 кг/с.

Массовый приход исходного газа производится по формуле:

Gисх.=Vисх∙ρисх=34,7222∙1,2866=44,674 кг/с,

в том числе сероводорода и диоксида углерода:

GисхH2S=Vисх∙YH2S∙ρH2S=34,7222∙1,02∙0,01∙1,5214=0,5388 кг/с

GисхCO2.=Vисх∙YCO2∙ρCO2=34,7222∙0,3∙0,01∙1,9643= 0,2046 кг/с

Приход углеводородов, включая азот, принимаем равным количеству очищаемого газа:

Gисх.у/в=Vочищ∙ρочищ-mH2S-mCO2=34,4651∙1,2823-0,0002-0,0135=

=43,9305 кг/с

Приход аминового раствора находится из уравнения материального баланса (по стехиометрии учитывается, что реакция аминов с диоксидом углерода идет только наполовину):

(18)

где Yi-содержание i-го компонента в исходном газе, % об.,

G1рр, G2рр - расход раствора амина в первую и вторую точку абсорбера, кг/ч;

ma1р, ma2р - мольная доля свободного амина в регенерированном растворе по отношению к суммарному, моль/моль;

mа1н, ma2н – мольная доля свободного амина в насыщенном кислыми компонентами растворе, моль/моль;

q1а, q2а – суммарная концентрация амина в растворах вводимых в 1-ю и 2-ю точки абсорбера; % масс. принимаем, что q1а = q2а

Принимают, что ma1р<1 и ma2р< 1, G1рр +G2рр=Gрр; G1рр=a1Gрр;

G2рр=(1-a)Gрр,

где: Gрр- общий расход амина, кг/ч;

a - доля амина, подаваемого на верхнюю тарелку абсорбера от общего количество регенерированного амина.

Общий расход раствора амина:

Gрр = (19)

где Vисх.г.-объем исходного газа, м3/с,

Yi-содержание i-го компонента в исходном газе, % об.,

Ma-молекулярная масса амина, кг/кмоль,

ma1р, ma2р - мольная доля свободного амина в регенерированном растворе по отношению к суммарному, моль/моль;

mа1н, ma2н – мольная доля свободного амина в насыщенном кислыми компонентами растворе, моль/моль;

q1а, q2а – суммарная концентрация амина в растворах вводимых в 1-ю и 2-ю точки абсорбера; % масс. принимаем, что q1а = q2а

a - доля амина, подаваемого на верхнюю тарелку абсорбера от общего количество регенерированного амина.

Gрр =

Необходимо учесть количество физически абсорбированных кислых компонентов. При этом используются эмпирические соотношения:

(20)

(21)

где Р-давление в аппарате, Р=4,5 МПа,

Yi-содержание i-го компонента в исходном газе, % об.,

Ma-молекулярная масса амина, кг/кмоль,

qo- концентрация аминового раствора, % масс.,

t-температура абсорбции, t=50°С.

Дополняя (19) результатами расчетов по (20) и (21), получим выражение для расчета приход аминового раствора с учетом химической и физической сорбции кислых компонентов:

(22)

где Vисх.г.-объем исходного газа, м3/с,

Yi-содержание i-го компонента в исходном газе, % об.,

Ma-молекулярная масса амина, кг/кмоль,

ma1р, ma2р - мольная доля свободного амина в регенерированном растворе по отношению к суммарному, моль/моль;

mа1н, ma2н – мольная доля свободного амина в насыщенном кислыми компонентами растворе, моль/моль;

q1а, q2а – суммарная концентрация амина в растворах вводимых в 1-ю и 2-ю точки абсорбера; % масс. принимаем, что q1а = q2а

a - доля амина, подаваемого на верхнюю тарелку абсорбера от общего количество регенерированного амина.

mФCO2, mФH2S-количество физически абсорбированных диоксида углерода и сероводорода соответственно, кг/с.

На верхнюю тарелку и в среднюю часть абсорбера подается раствор амина одинаковой концентрации 35 %, доля амина, подаваемого на верх абсорбера α=0,25, ma1р = 0,98, ma2р = 0,95; ma1н= ma1н=0 [4, 44]

Приход регенерированного раствора диэтаноламина:

По уравнению Менделеева-Клапейрона унос паров воды и амина:

GгН2О = 10-3 (23)

Gга = 10-3 (24)

где Po– атмосферное давление, МПа;

РН2О – парциальное давление паров воды над растворами аминов, Па;

Mi–молярная масса i-го компонента, г/моль;

Р – давление в аппарате, МПа;

R– газовая постоянная, R=8,314 Дж/(К·моль);

Ра – парциальное давление паров аминов над их водными растворами, Па;

T– температура абсорбции, К.

Находим мольную долю амина в растворе:

Са = (25),

где qa, qH2O–содержание амина и воды в растворе соответственно, % об.;

Ма, MH2O– молярная масса амина и воды соответственно, г/моль.

Находим значение РН2О, принимая линейную интерполяцию давления паров воды в интервале концентраций ДЭА в пределах 0,0-0,25 моль/моль, используя таблицу 4.

|

Концентрация амина, мольн. доли |

Температура, 0С |

МЭА |

ДЭА |

ТЭА |

|

0,00 |

30 |

4246 |

|

|

|

50 |

12530 |

|

|

|

|

75 |

38157 |

|

|

|

|

100 |

101300 |

|

|

|

|

0,25 |

30 |

2550 |

2430 |

2920 |

|

50 |

8240 |

7170 |

8600 |

|

|

75 |

29900 |

25500 |

27200 |

|

|

100 |

84000 |

86200 |

88200 |

Таблица 4 - парциальное давление паров воды над растворами аминов, Па

В этом случае для исходной концентрации Са:

(26)

При t=50°C и Са=0,0844 моль/моль:

Унос паров воды будет равен:

GгН2О = 10-3

Значение Ра находим по таблице 5, принимая линейную интерполяцию давления паров ДЭА в интервале концентраций 25-50%.

Таблица 5 - парциальное давление паров аминов над их водными растворами, Па

|

Концентрация амина, мольн. доли |

Температура, 0С |

МЭА |

ДЭА |

ТЭА |

|

0.00 |

30 |

4 |

0,4 |

0,4 |

|

50 |

13,33 |

1,333 |

1,333 |

|

|

75 |

53,4 |

5,72 |

5,2 |

|

|

100 |

168,0 |

20,0 |

17,3 |

|

|

0,25 |

30 |

9,33 |

1,333 |

0,666 |

|

50 |

30,7 |

4,93 |

2,54 |

|

|

75 |

121,5 |

21,3 |

10,4 |

|

|

100 |

400,0 |

73,2 |

36,0 |

|

|

0,5 |

30 |

30,7 |

3,33 |

1,86 |

|

50 |

106,7 |

13,33 |

6,66 |

|

|

75 |

384,0 |

64,0 |

26,6 |

|

|

100 |

1275,0 |

243,0 |

92,0 |

(27)

Gга = 10-3

Уносом ДЭА за счет испарения можно пренебречь. Механический унос раствора амина принимаем по практическим данным [3,86]: Gмех=0,009 кг/с

Унос углеводородов оценивается по растворимости метана в воде.

Пользуясь таблицей 6, находим растворимость метана в воде при температуре и давлении абсорбции.

Таблица 6 - растворимость метана в воде β (см3/г Н2О).

|

Давление, |

Температура, оС |

||||

|

кг/см2 |

50 |

75 |

100 |

125 |

150 |

|

50 |

0,91 |

0,86 |

0,84 |

0,83 |

0,82 |

|

75 |

1,31 |

1,22 |

1,18 |

1,17 |

1,13 |

|

100 |

1,63 |

1,52 |

1,47 |

1,44 |

1,38 |

|

150 |

2,16 |

1,99 |

1,92 |

1,87 |

1,82 |

(28),

где Gpp–общий расход регенерированного амина;

β– растворимость метана в воде, β=0,85;

MCH4–молекулярная масса метана, г/моль.

кг/с

Таким образом расход влажного отходящего газа составит:

Gовл.г.= Gог- GHPСН4+ GгН2О + Gга

где Gог–расход сухого очищенного газа, кг/с;

GH2Oг–унос паров воды, кг/с;

Gга–унос паров амина, кг/с ;

GHPСН4–унос углеводородов, кг/с.

Расход сухого очищенного газа с учетом потери с раствором амина составит:

Gос.г.= Gог-GнрСН4+ Gга

Gос.г.= 43,9305-0,1685+0,0008=43,7629 кг/с

Расход сухого отходящего газа:

Gовл.г.= 43,9305-0,1685+0,055+0,0008=43,8179 кг/с.

Расход воды с регенерированным абсорбентом равен:

GррН2О=Gф+хpp∙(1-qa),

где Gф+хpp– расход регенерированного амина с учетом физической и химической абсорбции, кг/с;

qa-содержание амина в растворе, % об.

GррН2О=30,3266∙0,65=19,7123кг/с

Расход воды с насыщенным раствором амина снизится на величину уноса паров воды с отходящими очищенными газами и механического уноса.

GнрН2О = GррН2О - GгН2О – (1- qa)∙Gмех ,

где GррН2О–расход воды с регенерированным абсорбентом, кг/с;

GгН2О–унос паров воды с отходящими газами, кг/с;

qa-содержание амина в растворе, % об.;

Gмех–механический унос, кг/с.

GнрН2О =19,7123-0,055-0,65∙0,009=19,6773кг/с

Расход регенерированного амина:

Gрра= Gф+хpp ∙ qa,

где Gф+хpp– расход регенерированного амина с учетом физической и химической абсорбции, кг/с;

qa-содержание амина в растворе, % об.

Gрра=30,3266∙0,35=10,6143кг/с

Расход амина также уменьшится на величину уноса с отходящими газами и механического уноса.

Gнра = Gрра - Gга – (1-qa )·Gмех

где Gрра–расход регенерированного амина, кг/с;

Gга–унос паров амина, кг/с ;

qa-содержание амина в растворе, % об.

Gмех–механический унос, кг/с.

Gнра= 10,6143-0,0008-0,35∙0,009=10,6101кг/с

На основании полученных данных составлен материальный баланс абсорбера (таблица 7).

Таблица 7 - материальный баланс абсорбера

|

Статьи прихода |

Обозначения |

Величина, кг/с |

|

|

Общая |

покомпонентная |

||

|

1. Исходный газ |

G исх. |

44,6740 |

|

|

у/в |

G исх. у/в |

43,9305 |

|

|

H2S |

G исх. H2S |

0,5388 |

|

|

CO2 |

G исх. CO2 |

0,2046 |

|

|

2. Регенер. р-р ДЭА |

Gpp |

30,3266 |

|

|

ДЭА |

GaPP |

10,6143 |

|

|

H2O |

GH2OРР |

19,7123 |

|

|

Всего: |

75,0006 |

75,0006 |

|

|

Статьи расхода |

|||

|

1. Влажный отходящий газ |

Goвл.г. |

43,8179 |

|

|

сухой отходящий газ |

Goс.г. |

43,7629 |

|

|

водяные пары |

GгH2O |

0,055 |

|

|

2. Мех. унос раствора амина |

Gмех |

0,009 |

0,009 |

|

3. Насыщенный раствор ДЭА |

GHP |

31,1737 |

|

|

ДЭА |

GaHP |

10,6103 |

|

|

H2O |

GH2OHР |

19,6514 |

|

|

H2S |

G исх. H2S |

0,5388 |

|

|

CO2 |

G исх. CO2 |

0,2046 |

|

|

у/в |

G исх. у/в |

0,1685 |

|

|

Всего: |

75,0006 |

75,0006 |

|

2.4 Тепловой баланс абсорбера

Тепловой баланс абсорбера представляется уравнением:

(29)

где Jисх.г, Jвл.г, JНР -теплосодержания исходного газа, регенерированного раствора амина, влажного отходящего газа, насыщенного раствора амина, соответственно, кДж/кг;

Qхс , Qпот - тепловой эффект хемосорбции и теплопотери.

Энтальпия газовой смеси вычисляется по формуле:

(30)

где - энтальпия смеси газов в идеальном состоянии, кДж/кг;

– поправка энтальпии на давление, кДж/кг.

Энтальпия идеальной газовой смеси рассчитывается по уравнению:

(31)

где – энтальпия компонентов газа, кДж/кг;

xi- массовая доля компонентов газовой смеси

= или = Сp(t)i ∙ T (32)

Значения констант А, В, С, D – приведены в таблице 8.

Поправка энтальпии на давление рассчитывается по формуле: (33)

где Тпс.кр. – псевдокритическая температура смеси;

Мсм – средняя молекулярная масса смеси;

– табличные функции от приведенных параметров;

wсм – фактор ацентричности смеси газов.

определяются в зависимости от приведенных давления Рпр и температуры Тпр. Указаны в таблицах 9-10.

Таблица 8 - значения констант А, В, С, D в уравнении 32)

|

Компонент |

A |

B |

C |

D |

|

СН4 |

154,15 |

15,12 |

0,05 |

59,62 |

|

C2H6 |

58,65 |

23,63 |

0,41 |

56,15 |

|

C3H8 |

33,65 |

26,31 |

0,54 |

35,58 |

|

i-C4H10 |

27,32 |

27,08 |

0,58 |

2,74 |

|

n-C4H10 |

34,72 |

26,08 |

0,55 |

89,22 |

|

i-C5H12 |

26,69 |

26,84 |

0,57 |

11,61 |

|

n-C5H12 |

33,59 |

25,99 |

0,55 |

28,21 |

|

i-C6H14 |

32,73 |

30,25 |

0,68 |

65,82 |

|

n-C6H14 |

33,62 |

26,01 |

0,55 |

28,23 |

|

C7+ (н) |

31,43 |

25,21 |

0,54 |

18,27 |

|

H2S |

87,27 |

2,54 |

0,01 |

25,12 |

|

CO2 |

58,62 |

5,05 |

0,01 |

-11,08 |

|

N2 |

99,21 |

0,73 |

0,01 |

20,16 |

Таблица 9 - поправка на давление для энтальпии плотных газов и жидкостей.

|

Tпр./Pпр. |

0,9 |

1,0 |

|

1,15 |

0,82 |

0,93 |

|

1,2 |

0,72 |

0,83 |

|

1,25 |

0,61 |

0,73 |

Критические параметры находятся по уравнениям:

Тпр = (34)

Рпр = (35)

где Т и Р – рабочие температура и давление;

Тпс.кр и Рпс.кр. – псевдокритические температура и давление.

Таблица 10 - поправка на давление для энтальпии плотных газов и жидкостей

|

Tпр./Pпр. |

0,8 |

1,0 |

|

1,15 |

0,28 |

0,32 |

|

1,2 |

0,24 |

0,28 |

|

1,25 |

0,21 |

0,25 |

Псевдокритические температура и давление определяются по формулам:

Тпс.кр.= SYi∙Tкрi (36)

Р пс кр=SYi∙Pкр i (37)

где Tкрi - критическая температура i – го компонента, К;

Pкр i- критическое давление i-го компонента, МПа;

Мср- средняя молекулярная масса смеси, кг/кмоль, рассчитывается по уравнению:

Мсм = SYi∙Mi (38)

Фактор ацентричности смеси определяется по формуле:

wсм = SYi∙ wi (39),

где wi– фактор ацентричности i – го компонента.

Результаты расчета по исходному газу представлены в таблицу 11.

В итоге для исходного газа:

Тпс.кр.= 262,5997 К.

Р пс кр=4,6801 МПа.

Тпр = 1,173 К.

Рпр = 0,9615 МПа.

=0,7163.

=0,2540.

Мсм = 28,8201 кг/кмоль

wсм = 0,0646

=55,5061кДж/кг.

По уравнению (24):

При вычислении теплосодержания очищенного газа необходимо пересчитать состав очищенного газа (с сухого состояния на влажное), пользуясь данными материального баланса:

(40)

где - содержание водяных паров в очищенном газе, м3/100м3 сухого газа:

(41)

где (42)

Таким образом, увлажненный газ будет отличаться от сухого очищенного газа по составу в 0,998435 раз, включая .

Результаты расчета влажного очищенного газа представлены в таблице 12.

В итоге для влажного очищенного газа:

Тпс.кр.= 260,9285 К,

Р пс кр=4,6192МПа.

Тпр = 1,2379 К.

Рпр = 0,9742 МПа.

(найдены методом двойной линейной интерполяции)

Мсм = 28,6777 кг/кмоль

wсм = 0,0637

По уравнению (24):

|

Таблица 11 - результаты расчета энтальпии исходного газа. |

||||||||||||

|

Компонент |

Ji, кДж/кг |

yi |

mi, кг/с |

xi |

xi∙Ji |

Tкр, К |

Pкр., Мпа |

Tкр∙yi |

Pкр∙yi |

ωi |

ωi∙ yi |

Мi∙yi |

|

СН4 |

639,0344 |

0,612 |

15,2041 |

0,3403 |

217,4852 |

190,50 |

4,88 |

116,4908 |

2,9841 |

0,0014 |

0,0009 |

9,8085 |

|

C2H6 |

435,0156 |

0,075 |

3,4912 |

0,0781 |

33,9958 |

305,40 |

5,07 |

22,8745 |

0,3797 |

0,0986 |

0,0074 |

2,2522 |

|

C3H8 |

380,5589 |

0,123 |

8,3995 |

0,1880 |

71,5515 |

369,80 |

4,42 |

45,4484 |

0,5432 |

0,1524 |

0,0187 |

5,4187 |

|

i-C4H10 |

358,8734 |

0,039 |

3,4775 |

0,0778 |

27,9357 |

408,10 |

3,80 |

15,7527 |

0,1467 |

0,1949 |

0,0075 |

2,2434 |

|

n-C4H10 |

399,3804 |

0,066 |

5,9551 |

0,1333 |

53,2376 |

425,20 |

3,95 |

28,1057 |

0,2611 |

0,2010 |

0,0133 |

3,8417 |

|

i-C5H12 |

357,2440 |

0,024 |

2,6282 |

0,0588 |

21,0171 |

460,40 |

3,51 |

10,8194 |

0,0825 |

0,2223 |

0,0052 |

1,6955 |

|

n-C5H12 |

375,2378 |

0,020 |

2,2592 |

0,0506 |

18,9758 |

469,70 |

3,50 |

9,4879 |

0,0707 |

0,2539 |

0,0051 |

1,4574 |

|

i-C6H14 |

429,0104 |

0,008 |

1,0687 |

0,0239 |

10,2629 |

507,40 |

3,13 |

4,0592 |

0,0250 |

0,3002 |

0,0024 |

0,6894 |

|

n-C6H14 |

375,4568 |

0,004 |

0,5210 |

0,0117 |

4,3786 |

507,40 |

3,13 |

1,9789 |

0,0122 |

0,3002 |

0,0012 |

0,3361 |

|

C7+ (н) |

357,6629 |

0,002 |

0,2485 |

0,0056 |

1,9898 |

561,00 |

2,74 |

0,8976 |

0,0044 |

0,3510 |

0,0006 |

0,1603 |

|

H2S |

301,3351 |

0,010 |

0,5388 |

0,0121 |

3,6346 |

373,40 |

9,06 |

3,8087 |

0,0924 |

0,1000 |

0,0010 |

0,3476 |

|

CO2 |

225,1507 |

0,003 |

0,2046 |

0,0046 |

1,0312 |

304,00 |

7,64 |

0,9120 |

0,0229 |

0,2310 |

0,0007 |

0,1320 |

|

N2 |

319,3295 |

0,016 |

0,6776 |

0,0152 |

4,8432 |

125,90 |

3,53 |

1,9640 |

0,0551 |

0,0400 |

0,0006 |

0,4371 |

|

∑ |

|

1,000 |

44,6740 |

1,0000 |

470,3389 |

|

|

262,5997 |

4,6801 |

0,0646 |

28,8201 |

|

|

Компонент |

Ji, кДж/кг |

yi |

mi, кг/с |

xi |

xi∙Ji |

Tкр, К |

Pкр., Мпа |

Tкр∙yi |

Pкр∙yi |

ωi |

ωi∙ yi |

Мi∙yi |

|

СН4 |

639,0344 |

0,6186 |

15,2081 |

0,3460 |

221,0970 |

190,50 |

4,88 |

117,8402 |

3,0187 |

0,0014 |

0,0009 |

9,9221 |

|

C2H6 |

435,0156 |

0,0758 |

3,4921 |

0,0794 |

34,5603 |

305,40 |

5,07 |

23,1394 |

0,3841 |

0,0986 |

0,0075 |

2,2783 |

|

C3H8 |

380,5589 |

0,1243 |

8,4017 |

0,1911 |

72,7397 |

369,80 |

4,42 |

45,9749 |

0,5495 |

0,1524 |

0,0189 |

5,4814 |

|

i-C4H10 |

358,8734 |

0,0390 |

3,4785 |

0,0791 |

28,3996 |

408,10 |

3,80 |

15,9351 |

0,1484 |

0,1949 |

0,0076 |

2,2694 |

|

n-C4H10 |

399,3804 |

0,0669 |

5,9566 |

0,1355 |

54,1217 |

425,20 |

3,95 |

28,4313 |

0,2641 |

0,2010 |

0,0134 |

3,8862 |

|

i-C5H12 |

357,2440 |

0,0238 |

2,6289 |

0,0598 |

21,3662 |

460,40 |

3,51 |

10,9447 |

0,0834 |

0,2223 |

0,0053 |

1,7152 |

|

n-C5H12 |

375,2378 |

0,0204 |

2,2598 |

0,0514 |

19,2909 |

469,70 |

3,50 |

9,5978 |

0,0715 |

0,2539 |

0,0052 |

1,4743 |

|

i-C6H14 |

429,0104 |

0,0081 |

1,0690 |

0,0243 |

10,4333 |

507,40 |

3,13 |

4,1062 |

0,0253 |

0,3002 |

0,0024 |

0,6974 |

|

n-C6H14 |

375,4568 |

0,0039 |

0,5211 |

0,0119 |

4,4513 |

507,40 |

3,13 |

2,0018 |

0,0123 |

0,3002 |

0,0012 |

0,3400 |

|

C7+ (н) |

357,6629 |

0,0016 |

0,2486 |

0,0057 |

2,0228 |

561,00 |

2,74 |

0,9080 |

0,0044 |

0,3510 |

0,0006 |

0,1622 |

|

H2S |

301,3351 |

0,0000 |

0,0002 |

0,0000 |

0,0014 |

373,40 |

9,06 |

0,0015 |

0,0000 |

0,1000 |

0,0000 |

0,0001 |

|

CO2 |

225,1507 |

0,0002 |

0,0135 |

0,0003 |

0,0690 |

304,00 |

7,64 |

0,0607 |

0,0015 |

0,2310 |

0,0000 |

0,0088 |

|

N2 |

319,3295 |

0,0158 |

0,6777 |

0,0154 |

4,9237 |

125,90 |

3,53 |

1,9868 |

0,0557 |

0,0400 |

0,0006 |

0,4422 |

|

∑ |

|

0,998435 |

43,9557 |

1,0000 |

473,4770 |

|

|

260,9285 |

4,6192 |

|

0,0637 |

28,6777 |

Таблица 12 - результаты расчета энтальпии влажного очищенного газа

Теплосодержание аминового раствора вычисляют по формуле:

(43)

(44)

где CHH, СНР- теплоемкости регенерированного и насыщенного раствора амина соответственно, кДж/кг;

tPP, tHP-температура ввода регенерированного и вывода насыщенного растворов,°С.

Из-за отсутствия надежных данных принимаем CPP=CHP [4,57], найдено по формуле (3).

Температура ввода раствора 50 °С, температура вывода является искомой величиной, определяемой из теплового баланса.

Из-за отсутствия надежных данных расчет теплового эффекта хемосорбции вызывает некоторые затруднения. Его величина зависит от концентрации амина в растворе, от степени насыщения амина кислыми компонентами и от температуры. Интегральное значение теплоты хемосорбции сероводорода и диоксида углерода в пределах α=0 до α=1 приближенно равно 40 кДж/моль.

Тогда:

(45),

где qхс-интегральное значение теплоты хемосорбции сероводорода и диоксида углерода, кДж/моль;

GHPi- содержание i-го компонента в насыщенном растворе, кг/с;

Mi-молекулярная масса i-го компонента, кг/кмоль.

Теплопотери в окружающую среду принимаем равными 1% и составляют 248,8454 кДж/с.

Тепловой поток насыщенного раствора находится из теплового баланса:

Из формулы (44):

Результаты расчетов теплового баланса сведены в таблицу 12.

Таблица 12 - тепловой баланс

|

Статья |

Расход, кг/с |

Температура, °С |

Энтальпия, кДж/кг |

Тепловой поток, кДж/с |

|

Приход |

||||

|

Исходный газ |

44,6740 |

35 |

414,8328 |

18532,2406 |

|

Регенерированный раствор |

30,3266 |

50 |

182,4750 |

5533,8462 |

|

Тепловой эффект хемосорбции |

818,4524 |

|||

|

Всего: |

24884,5392 |

|||

|

Расход |

||||

|

Влажный очищенный газ |

43,9884 |

50 |

417,4212 |

18361,6944 |

|

Насыщенный раствор |

31,1993 |

55,3 |

201,6717 |

6286,8465 |

|

Теплопотери |

248,8454 |

|||

|

Всего: |

24884,5392 |

|||

2.5 Геометрические размеры абсорбера

Диаметр абсорбера в наиболее нагруженном нижнем сечении рассчитывается по формуле:

(46)

где rнр – плотность насыщенного раствора амина, кг/м3, находится по формуле (1):

rг – плотность исходного газа, кг/м3;

-расход насыщенного абсорбента, кг/с

К0 =0,35 – коэффициент зависящий от типа тарелки, выбрана струйная с вертикальными перегородками [9, 265];

С - коэффициент, зависящий от расстояния между тарелками и условий процесса. (при расстоянии между тарелками 0,7 м для абсорберов С = 520).

Необходимое для расчетов значение rг вычисляется по формуле:

rг = rисх (47)

где Рн, Тн – нормальные температура и давление;

Р, Т – рабочие температура и давление;

кг/м3;

z – коэффициент сжимаемости,

Значение z представлено как функция от приведенного давления Рпр. и приведенной температуры Тпр.

Приведенные параметры для исходного газа (рассчитаны ранее):

(48)

z=0,7666

Плотность газа в рабочих условиях будет равна:

Возвращаясь к формуле (46):

Примем ближайшее большее значение диаметра 5600мм, сходя из принятых стандартов [5].

Высота абсорбера рассчитывается по формуле:

На = h1 + Hт + h2 , м (49)

где h1 – высота верхней камеры;

Hт – высота тарельчатой части;

h2 – высота нижней камеры.

По практическим данным [4,66] принимается:

h1=Dн =5,6м; h2=1,5∙Dн=8,25м

Число тарелок в абсорбере 25 (принимается по практическим данным) [4,66].

Hт=0,76∙(25-1)=16,8м

На = 5,6+8,25+16,8=30,55м

3 Технологический расчет экспанзера

Экспанзер представляет собой аппарат для разгазирования насыщенного раствора амина. Здесь или до него происходит снижение давления жидкости. при этом растворенные газы выделяются в виде газовой эмульсии и пены. В экспанзере скорость жидкости резко уменьшается и происходит гравитационное разделение жидкой и газовой фаз. Давление в экспанзере выбирают таким образом, чтобы десорбировались, в основном, только углеводородные газы, а кислые компоненты остались в насыщенном растворе, с тем, чтобы углеводородные газы можно было использовать в качестве топлива на ГПЗ или бытовые нужды. Такое давление изменяется в пределах от 1,2 до 2,0 МПа. Ссылаясь на [4, 66], принимаем давление равным 17 кг/см2.

Количество выделяющегося газа определяется по растворимости метана в воде (таблица 6). Количество углеводородов, оставшихся в растворе ДЭА, будет равно:

где β17, β0, β50-растворимость метана в воде при 17 кг/см2, 0 кг/см2 и

50 кг/см2 соответственно.

Количество экспанзерного газа:

(50),

где Gpp-количество регенерированного амина,кг/с;

MCH4-молекулярная масса метана, г/моль.

где Gисх.у/в-количество углеводородов в исходном газе, кг/с;

ΔGCH4, ΔVCH4 -количество и объем углеводородов в растворе после дегазации, кг/с и м3/с соответственно.

Поверхность сепарации фаз S вычисляется из условия, что скорость всплытия газовых пузырьков (обычно диаметром 10-4 м) была больше скорости подъема уровня жидкости.

(51)

где GHP-количество насыщенного раствора амина, кг/с;

μНР-вязкость насыщенного раствора, Па∙с;

ρНР-плотность насыщенного раствора амина;

ρг-плотность газа, кг/м3;

d-диаметр газовых пузырьков, м;

g-ускорение свободного падения.

Вязкость раствора амина определяется по формуле (2):

Плотность газа вычисляется с учетом коэффициента сжимаемости Z, который вычисляется по формуле (41).

Критические параметры метана:

Pкр=4,88 МПа

Ткр=190,5 К

Приведенные параметры:

Pпр=0,3484 МПа

Тпр=1,7218 К

Подставляя Pпр. и Тпр. в уравнение (48) находим:

Подставляя полученные значения в уравнение (47), получим:

ρг= 27,4678 кг/м3

И по уравнению (44):

Площадь сепарации равна 30 м2. Принимаем вертикальный цилиндрический экспанзер с диаметром 1012 мм и длиной 5280 мм с насадкой из полых керамических колец, расположенных в два слоя [12,27].

4 Технологический расчет теплообменника амин-амин

4.1 Исходные данные

- Горячий теплоноситель: регенерированный амин;

количество: Gг =30,3266 кг/с;

начальная температура принимается по практическим данным [8, 47],

t1 =1250С.

- Холодный теплоноситель: насыщенный амин;

количество: Gх =31,1993 кг/с;

начальная температура принимается из теплового баланса t3=55,10С;

конечная температура принимается из практических данных [4, 73]t4=900С.

4.2 Расчет аппарата

- Тепловая нагрузка аппарата - количество отводимого в аппарате тепла Q ( кДж/с ), для горячего потока определяем по формуле :

Q1 = Gг ·(Нt1 -Нt2 ) (52)

где Gг - количество продукта, поступающего в аппарат, кг/с;

t1 и t2 - начальная и конечная температуры потока, ºС;

Н – энтальпия при соответствующей температуре, кДж/кг.

Для холодного потока определяем по формуле:

Q2 = Gх ·(Нt4 –Нt3 ) (53)

где Gх - количество продукта, поступающего в аппарат, кг/с;

t4 и t3 - начальная и конечная температуры потока, ºС;

Н – энтальпия при соответствующей температуре, кДж/кг.

Q1 ·η = Q2 (54)

где η- КПД аппарата, принимаем 0,95.

Gг · (Нt1 -Нt2 ) · η = Gх · (Нt4 –Нt3 ) (55)

Исходя из формулы (55), находится энтальпия горячего теплоносителя на выходе из десорбера:

(56),

где Gх - количество продукта, поступающего в аппарат, кг/с;

t4 и t3 - начальная и конечная температуры потока, ºС;

Н – энтальпия при соответствующей температуре, кДж/кг;

Gг - количество продукта, поступающего в аппарат, кг/с;

t1 и t2 - начальная и конечная температуры потока, ºС;

η- КПД аппарата, принимаем 0,95.

Энтальпии потоков находим по формуле:

Нti = ti· Cр (57)

Ср – теплоемкость раствора амина, кДж/(кг∙ºС). Рассчитывается по формуле (3).

t-температура, °C,

с-концентрация раствора амина, 35 % масс.;

а1-а6-коэффициенты, указаны в таблице 1.

Расчет энтальпии потоков сводим в таблицу 13.

Таблица 13 - расчет энтальпий потоков

|

t, °C |

Ср(t), кДж/кг |

Ht |

|

|

t1 |

125 |

3,8258 |

478,22 |

|

t2 |

89 |

3,7403 |

331,55 |

|

t3 |

55 |

3,6613 |

201,37 |

|

t4 |

90 |

3,7435 |

336,92 |

Находим искомую температуру t2 » 89 ºС

Тепловая нагрузка:

Q1 = 4225,47кДж/с

Q2 = 4225,47кДж/с

- Средний температурный напор определяется по уравнению:

tср= (58)

где tср- средний температурный напор, ºС;

tmaxи tmin – большая и меньшая разность температур, определяются как разность температур на концах теплообменника амина-амин (вход/выход):

tmax=t1-t4=125-90=35 ºС

tmin=t2-t3=98-55=34 ºС

tср= =34,5ºС

- Вычисляем поверхность теплообмена по формуле [5]:

F = (59)

где Q- тепловая нагрузка аппарата, кДж/с;

К - коэффициент теплопередачи, кДж/(м2 ·ч ·град), принимается исходя из практических данных [8, 45], К=400 Вт/( м2· гад);

tср- средний температурный напор, ºС;

F ==306,2м2

- Число аппаратов находится по формуле [6, 55]:

n = F / F1 (60)

где F - рассчитанная поверхность теплообмена, м2;

F1 - поверхность теплообмена одного стандартного теплообменника.

По справочным данным подбираем теплообменник [6,52]:

Тип - кожухотрубчатый теплообменник

Поверхность теплообмена 409 м2;

Число ходов по трубам –2;

Внутренний диаметр корпуса теплообменника – 1200 мм;

Количество теплообменников

n = 306,2/ 409= 0,75

Принимаем 1 теплообменник.

Список литературы

- Александров И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования. - 3-е изд., перераб. М.: "Химия", 1978.

- Бекиров Т.М. Первичная переработка природных газов. М.: Химия, 1987.

- Бусыгина Н.В., Бусыгин И.Г. Технология переработки природного газа и газового конденсата. - Оренбург: ИПК "Газпромпечать", 2002.

- Гилязетдинов Л.П.Технологический расчет установки аминовой очистки природного газа (с применением ЭВМ)

- ГОСТ 9617-76. Сосуды и аппараты. Ряды диаметров.

- Кузнецов А. А., Судаков Е.Н. Расчеты основных процнссов и аппаратов переработки углеводородных газов: Справочное пособие. - М.: Химия, 1983.

- Методы расчета теплофизических свойств газов и жидкостей. ВНИПИНефть, Термодинамический Центр В/О "Нефтехим", М., "Химия", 1974.

- Рамм В.М. Абсорбция газов. Изд. 2-е, переработ. и доп. М.: "Химия", 1976

- Расчеты основных процессов и аппаратов нефтепереработки: Справочник/Рабинович Г.Г., Рябых П.М., Хохряков П.А. и др.; Под ред. Е.Н. Судакова. - 3-е изд., перераб. и доп. - М.: Химия, 1979.

- Технология переработки сернистого природного газа. Справочник под редакцией А.И. Афанасьева.

- Технология переработки природного газа и конденсата. Справочник: В 2 ч.-М.: "Недра-Бизнесцентр", 2002.- Ч.1

- Цмель В.М. Оборудование для химической промышленности. Краткий справочник. М.: Государственное научно-техническое издательство химической литературы, 1952.

Чертеж

Скачать: