КУРСОВОЙ ПРОЕКТ

Технология плодово-ягодного вина Перри

Содержание

|

Введение……………………………………………………………………………. |

4 |

|

1 Сырье, используемое для производства плодово-ягодного вина Перри…... |

5 |

|

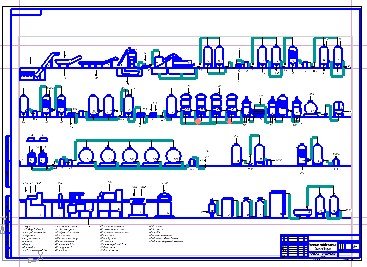

2 Принципиальная-технологическая схема производства Перри…….……… |

11 |

|

3 Подбор оборудования………………..………………………………...………… |

24 |

|

4 Описание машино-аппаратурной схемы……………………………………… |

39 |

|

Заключение …………………………………………………………………………. |

41 |

|

Список использованных источников…………………………………………….. |

42 |

|

Приложение А Специфакация…………………………………………………… |

43 |

|

Приложение Б Экспликация……………………………………………………… |

45 |

Введение

Для изготовления плодово-ягодных вин используется до 30 культурных и дикорастущих плодовых и ягодных культур. Из их числа семечковые плоды составляют в среднем 80 %, косточковые – 16,5, ягоды – 3,5.

В виноделии используются культурные сорта груш, а также дикорастущие. Дикие груши (лесные дички) имеют достаточно высокую сахаристость (до 13 %), кислотность (до 1,3 %) и содержат много фенольных соединений (до 0,5 %). Их соки используют в купажах.

Садовые груши (летние, осенние, меньше зимние) применяют для производства купажных вин, крепких напитков. Вина получаемые из чистого сока груши, терпки, малокислотны и малоэкстрактивны. Наиболее известны как технические сорта для виноделия Бере, Кюре, Бессемянка, Лесная красавица, Вильямс и др.

1 Сырье, используемое в плодово-ягодном виноделии

1.1 Сорт груши Бессемянка

Плоды ниже средней величины, массой 70-80 г, короткогрушевидной формы, бугристые, с несколько шероховатой кожицей.

Плоды без покровной окраски или с легким загаром на солнечной стороне. Плодоножка средней длины, тонкая, иногда дугообразно изогнутая, выходит из мелкой воронки. Блюдце мелкое, бугристое, чашечка открытая. Сердечко небольшое, семена в большинстве недоразвитые, щуплые.

Мякоть желтовато-белая, нежная, сладкая, сочная, часто с грануляциями, своевременно снятые плоды вкусные.

Съемная зрелость плодов наступает в конце августа, потребительский период короткий, 7-10 дней, при перезревании плоды «пухнут». При созревании плоды осыпаются.

В пору плодоношения деревья вступают на 8-9 год после посадки, урожаи хорошие, ежегодные. Отмечены максимальные урожаи по 260-270 кг с дерева. Деревья зимостойкие, в обычные зимы не страдают от морозов. Среди зимостойких сортов Бессемянка уступает таким высокозимостойким сортам как Тонковетка, Вощанка, Восковая. К парше сорт неустойчив, в эпифитотийные годы плоды и листья поражаются очень сильно.

Достоинства сорта: высокая урожайность, хороший вкус плодов, зимостойкость дерева.

Недостатки сорта: слабая устойчивость к парше, быстрое перезревание, недостаточно крупные плоды.

1.2 Сорт груши: Лесная красавица (Александрина, Мари-Луиз)

Плоды среднего размера, тупояйцевидной формы. Кожица тонкая, но довольно плотная, слегка шероховатая, при съеме плодов зеленовато-желтая, в период созревания золотисто-желтая с серыми точками, ржавыми пятнами и ярким красивым румянцем на солнечной стороне. Плодоножка короткая, более или менее толстая, с раструбом у верхнего конца, прямая. Воронка мелкая, узкая. Чашечка открытая. Блюдце мелкое, широкое, гладкое. Сердечко широковеретеновидное, слабо очерчено мелкими каменистыми образованиями. Семенные камеры закрытые или полузакрытые, удлиненные, яйцевидной формы; ось полая. Семена крупные, заостренные, хорошо развитые, темно-бурого цвета.

Мякоть желтовато-белая, нежная, сочная, маслянистая, кисло-сладкая, высоких вкусовых качеств.

Съемная зрелость плодов наступает 20-30 августа, лежкость – 15-20 дней. Снимать урожай необходимо дней за 5-10 до полной зрелости, иначе они быстро перезревают, осыпаются и плохо хранятся. При перезревании плоды "пухнут". Потребляются плоды, в основном, в свежем виде, пригодны также для приготовления компотов.

Лучшими опылителями являются сорта: Лимонка, Вильямс, Жозефина Мехельнская.

В пору плодоношения деревья, привитые на сильнорослых подвоях, вступают на 6-7-й год, на айве – на 4-5-й год.

Плодоношение ежегодное, хотя в количественном отношении колеблется по годам. Средняя урожайность в центральной части Кубани в возрасте 12-15 лет достигает 140-160 ц/га, в восточно-кубанской подзоне в возрасте 17-20 лет – 120 ц/га.

К почвенным условиям сорт неприхотлив: хорошо растет на умеренно влажных почвах; неплохо произрастает на относительно сухих почвах, но особенно хорошо растет и плодоносит на глубоких питательных рыхлых почвах. Деревья этого сорта долговечны.

Из всех западно-европейских сортов Лесная красавица является наиболее зимостойким сортом. Засухоустойчивость также высокая, но он очень восприимчив к парше.

Достоинства сорта: высокие вкусовые качества плодов, зимостойкость и высокая урожайность деревьев, нетребовательность к условиям произрастания.

Недостатки сорта: сильная поражаемость плодов и листьев паршой, осыпаемость плодов.

Лесная красавица широко использовалась как исходная форма в селекции, с ее участием создано более 30 сортов, из которых 11 уже включено в Госреестр (районировано), в том числе: Десертная россошанская и Мраморная (оба сорта от скрещивания Бере зимняя Мичурина Ч Лесная красавица) селекции Россошанской зональной плодово-ягодной опытной станции, Дубовская ранняя (Вильямс Ч Лесная красавица) селекции Дубовского опорного пункта Нижневолжского НИИСХ, Лада (Ольга Ч Лесная красавица) селекции Московской СХА, Любимица Клаппа (Лесная красавица – свободное опыление) селекции американского оригинатора Т. Клаппа (США), Невеличка (Уссурийская Ч Сеянец Лесной красавицы) селекции Красноярской опытной станции плодоводства.

1.3 Сорт груши: Уралочка

Плоды мелкие, массой 44 г, одномерные, короткогрушевидные, гладкие, правильной формы. Кожица средняя, шероховатая, сухая, тусклая. Окраска плода зеленовато-желтая в съемной зрелости и золотисто-желтая при созревании, покровная окраска отсутствует. Подкожные точки многочисленные, мелкие, серые, хорошо заметные. Плодоножка средняя, тонкая, слегка изогнутая, прямопоставленная. Воронка мелкая, остроконическая, не оржавленная. Чашечка неопадающая, полуоткрытая. Сердечко луковичное, семенные камеры закрытые. Подчашечная трубка средней длины и толщины. Семена средней величины, коричневые, округлые.

Мякоть кремовая, средней плотности, мелкозернистая, сочная, кисло-сладкая, со средним ароматом.

Срок созревания плодов позднеосенний (15-25 сентября). Достигнув съемной зрелости, плоды в течение 7-10 дней удерживаются на дереве, затем дружно осыпаются. Храниться могут до 30 дней.

Опылителями служат сорта Повислая, Вековая. Склонен к завязыванию партенокарпических плодов.

Плодоношение наступает на 4-й год, урожайность быстро нарастает, высокая – до 39 кг на дерево в 7-летнем возрасте.

Сорт отличается выдающейся зимостойкостью древесины и цветковых почек. В зиму 1978-1979 г., при снижении температуры до минус 48,3 градуса, повреждения оценены в 2,5 балла, деревья плодоносили и дали урожай 20 кг/дерева на 10-летних деревьях.

Устойчивость к засухе средняя, поражения паршой не наблюдалось, грушевым галловым клещом повреждается незначительно (0,2 балла). Наблюдалась высокая устойчивость цветков к весенним заморозкам.

Размножается окулировкой и прививкой на сеянцы уссурийской груши. Обрезка в молодом возрасте формирующая, затем санитарная и при старении дерева омолаживающая. В сад следует высаживать по схеме 6 3-4 м.

Достоинства сорта: является идентифицированным донором высокой зимостойкости, хорошего вкуса плодов, устойчивости к парше.

1.4 Сорт груши Миф

Плоды мелкие, одномерные, бергамотообразные или короткогрушевидные, с гладкой поверхностью. Кожица грубая, шероховатая, маслянистая, тусклая, зеленовато-желтая в момент съемной зрелости и золотисто-желтая в период потребления. Подкожных точек мало, они мелкие. Плодоножка длинная, тонкая, изогнутая, прямопоставленная. Воронка мелкая, остроконическая, без оржавленности, блюдце мелкое, широкое, бороздчатое. Сердечко луковичное, камеры закрытые. Подчашечная трубка чашевидная, средняя, семена яйцевидные, темно-коричневые.

Мякоть кремовая, средней плотности, сочная. Дегустационная оценка вкуса 4,2 балла.

Плоды созревают во второй половине сентября и хранятся 1-3 месяца. Транспортабельность хорошая. Сорт столового назначения, плоды пригодны для приготовления джемов, компотов, варенья, сухофруктов.

Средняя урожайность 62 ц/га, плодоношение ежегодное.

Зимостойкость сорта средняя, в зиму 1978/79 г. деревья повреждались до 2,5-3,7 балла (Северянка в этих условиях повреждалась до 4,5 балла). Отличается повышенной устойчивостью цветков к весенним заморозкам.

Сорт не повреждается грушевым галловым клещем, устойчив к парше.

Достоинства сорта: донор высокой зимостойкости, хорошего вкуса плодов, устойчивости к парше (Э. А. Фалкенберг, 2006).

1.5 Сорт груши Красуля

Плоды ниже среднего размера, средней массой 90 г, максимальной – до 120 г, средней одномерности, бергамотообразные, округлые. Кожица нежная, гладкая, маслянистая, блестящая. Окраска в момент съемной зрелости: основная зеленая, покровная – по меньшей части плода красная. В состоянии потребительской зрелости: основная окраска зеленовато-желтая, покровная по большей части плода – сильно выраженная фиолетово- или темно-красная. Внешний вид плода очень привлекательный, за что сорт получил свое название. Подкожных точек много, они серые, хорошо заметные. Плодоножка короткая, прямая. Воронка отсутствует. На месте воронки образуются наросты неопределенной формы (сортовой признак). Семенная камера полуоткрытая, мелкая. Подчашечная трубка длинная, узкая. Семена крупные, широкие, темно-коричневые.

Мякоть плода кремовая, рыхлая, нежная, полумаслянистая, очень сочная, отличного вкуса (4,7 балла), с пряностью и средним ароматом. При сравнительной оценке вкуса, он оказался лучше, чем у сорта Краснощекая, плоды которого завезли из Никитского ботанического сада.

Цветет сорт в средние сроки, 15-20 мая. Сорта-опылители – Северянка, Радужная.

Срок созревания ранний, летний.

Плоды в холодильнике хранятся до 15 дней, рекомендуются для свежего потребления и соков.

В плодоношение вступает на 5 год. Урожайность высокая, до 40 кг с 10-летних деревьев.

Поражений паршой, грушевым галловым клещом и бактериальным ожогом за годы наблюдения не отмечалось.

Размножается прививкой на сеянцах уссурийской груши.

Обрезка в первые годы формирующая, затем санитарная, в 20-25-летнем возрасте деревья хорошо реагируют на омолаживающую обрезку.

Достоинства сорта: высокие вкусовые качества плодов, красивый внешний вид.

Таблица – Химический состав всех сортов груш

|

Показатель |

Бессемянка (лето) |

Лесная красавица (осень) |

Красуля (зима) |

Уралочка (зима) |

Миф (зима) |

|

Сахара, % |

9,1 |

8,5 |

11,2 |

12,0 |

10,2 |

|

Титр кислот, % |

0,12 |

0,23 |

0,49 |

0,8 |

0,92 |

|

Аскорб к-ты, мг/100 г |

7,8 |

7,4 |

8,5 |

- |

- |

|

Сухих в-в, % |

|

13,8 |

13 |

14,8 |

14,8 |

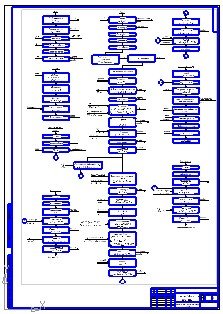

2 Принципиально-технологическая схема производства

Перри

Принципиально-технологическая схема производства Перри представлена на рисунке 1.

Рисунок 1 – Принципиально-технологическая схема

Поступившие на переработку плоды и ягоды подвергаются тщательной мойке, в процессе которой удаляются механические загрязнения, а также микроорганизмы. Мойка должна проводиться возможно быстрее, с тем чтобы не допустить потерь экстрактивных и ароматических веществ. Вымытые плоды должны после инспекции перерабатываться сразу. Их нельзя оставлять до следующего дня. В зависимости от вида сырья, его механических свойств применяются различные режимы мойки. Мойка семечковых и косточковых плодов проводится при более жестких режимах на моечных машинах различного типа: барабанных, вентиляторных и др. (К.М-1, К.МВ, КМВТ). В последнее время в плодово-ягодном виноделии применяются унифицированные моечные машины КУМ, КУМ-1, КУВ-1, Т1-КУМ-Ш. Машина КУМ используется для предварительной мойки слабо загрязненного сырья. Машины КУМ-1 и КУВ-1 дают возможность вести мойку сырья с твердой и мягкой структурой. Машина Т1-КУМ-Ш является разновидностью машины КУМ. Она оборудована щетками и предназначена для мойки сильно загрязненных плодов с твердой структурой.

Инспекция плодов после мойки проводится на наиболее часто используемых в производственных условиях роликовых транспортерах КТО и КТВ. В процессе инспекции удаляют гнилые и поврежденные плоды, а также посторонние предметы (листья, ветки, траву и др.). В практике плодово-ягодного виноделия начинает применяться повторное взвешивание плодов после инспекции. Такой прием позволяет более точно вести учет поступающего на переработку сырья, а также выходов сока. Взвешивание производится на автоматических порционных весах ДКФ-50, ДС-800 либо с помощью вертикальных цепных ковшовых элеваторов НЦГ-10, НЦГ-20м, Т-52. Взвешенные плоды затем направляют в бункера дробилок для измельчения.

Измельчение в результате механического воздействия на плоды и ягоды приводит к разрушению протоплазменной оболочки клеток и облегчению извлечения сока. Степень измельчения сырья оказывает значительное влияние на выход сока. Он будет большим при равномерном измельчении плодов и ягод до рыхлой массы, состоящей из частиц определенных размеров. Такое дробление обеспечивает дренаж при последующем прессовании и лучшее отделение сока. Величина частиц определяется состоянием плодовой ткани. Так, для семечковых плодов с плотной тканью оптимальными размерами частиц являются 2—5 мм. Их в плодовой мезге должно быть не менее 70 %. Косточковые плоды и ягоды, а также лежалые и перезрелые плоды с мягкой мякотью измельчают на более крупные кусочки размером 6—10 мм. Интенсивное дробление (до пюреобразного состояния) не рекомендуется. Оно приводит к меньшему выходу сока, поскольку образующаяся в уплотненной массе корка затрудняет вытекание сока из внутренней части мезги. Менее эффективно, несмотря на лучший дренаж, прессование крупных частиц плодов. В этом случае в связи с наличием неповрежденной ткани выход сока получается неполным.

Для измельчения плодово-ягодного сырья используются валковые дробилки для дробления винограда. Однако они не удовлетворяют полностью требованиям плодово-ягодного виноделия, поскольку не обеспечивают должной степени измельчения и повышают число раздавленных косточек. В последнее время была разработана и сейчас внедряется специальная валковая дробилка для измельчения косточковых плодов и ягод ВДВ-5. Ее валки сделаны ребристыми, а зазор между ними может плавно изменяться в процессе работы. Дробилка ВДВ-5 может перерабатывать в час в зависимости от вида сырья от 3,5 т (рябина красная) до 6 (слива, клюква) или 7 т (вишня) плодов и ягод. Для измельчения семечковых плодов применяют в основном дробилки барабанные КДП-4М (6—8 т/ч) и дисковые КПИ-4 (4—4,5 т/ч), ВДР-5 (5—6,6 т/ч). Первые дают неоднородную мезгу с повышенным количеством частиц размером менее 2 мм и более 8 мм. Выход сока в связи с этим уменьшается, а содержание взвесей в нем увеличивается. Дисковые дробилки дают лучшие результаты при измельчении яблок, груш, айвы. Широкое распространение получила дробилка КПИ-4. В настоящее время успешно внедряется сконструированная на ее базе дробилка ВДР-5. Она имеет камнеловушку и два диска (деки) — подвижный и неподвижный, позволяющие регулировать степень измельчения плодов.

После дробления в мезгу для предохранения ее от окисления, а также для подавления вредной микрофлоры вводится до 100 мг/кг S02.

Предварительная обработка мезги преследует те же цели, что и предварительная обработка целых плодов. Проводится следующим способом. Настаивание мезги с подбраживанием — осуществляют в резервуарах, лучше закрытых, снабженных гидравлическим затвором либо бродильным шпунтом. В этом случае ограничиваются контакт мезги с воздухом и возможность развития уксуснокислых бактерий. После загрузки в резервуар задают разводку чистой культуры дрожжей в количестве не менее 3 % к объему, мезгу перемешивают и оставляют на 24—48 ч. Образующийся при подбраживании этиловый спирт способствует отмиранию растительной ткани, увеличению проницаемости оболочек клеток и повышению выхода сока.

Извлечение сока из плодово-ягодного сырья после его дробления проводится, как и в случае переработки винограда, прессованием. В ряде зарубежных стран (Италия, Франция, ФРГ и др.) сок извлекают диффузионным методом. Однако в связи со значительным разбавлением (в 2—2,5 раза) качество сока, полученного этим способом, ниже. Такие соки идут в основном на приготовление виноматериалов для получения спирта-ректификата либо водок. В Советском Союзе диффузионный метод применяется для извлечения остатков сока из выжимок после прессования (получение сока II фракции), а также при переработке вторичного сырья.

Как и при переработке винограда, прессование плодово-ягодной мезги проводят непосредственно после измельчения сырья или с предварительным отбором сока-самотека (до 30 дал). Последний способ является более предпочтительным, поскольку улучшает дренажные свойства мезги и уменьшает суммарное содержание в соке взвесей (примерно в 2 раза).

В плодово-ягодном виноделии применяют те же стекатели, что и в виноградном: ВССШ-10, ВСН-20, ВССШ-20/30, а также шнековые стекатели, изготовленные специально для яблочной мезги: РЗ-ВСР-10 (двухшнековый) и ВСП-5 (одношнековый) производительностью соответственно 10 и 5 т/ч. Качество сока-самотека, получаемого на последних, выше, чем на стекателях для виноградной мезги.

В плодово-ягодном виноделии находят применение практически все виды прессов, используемых при переработке винограда. Прессование мезги семечковых плодов проводят на шне-ковых прессах; для извлечения сока из ягод косточковых плодов применяют корзиночные прессы, в частности пакетные ЧП-41, РОК-200. В них при загрузке отдельные слои мезги перекладываются кусками ткани (салфетками) и дренажными решетками, облегчающими стекание сока. Корзиночные и пакетные прессы дают высокий выход сока (до 70 % и более) с небольшим содержанием взвесей (7—18 г/л). Однако высокие затраты ручного труда, низкая производительность и периодичность действия не делают перспективным их дальнейшее широкое применение. В последнее время изготовляются специально для прессования мезги яблок шнековые прессы ПНДЯ-4 и ВПШ-5 производительностью соответственно 4 и 5 т/ч. Цилиндр пресса ПНДЯ-4 состоит из двух частей: перфорированной (основной) и сплошной (дополнительной). Наличие последней увеличивает сопротивление перемещению мезги и создает необходимое давление для наиболее полного отделения сусла. Отсутствие в ней перфораций исключает выделение твердой фракции и уменьшает тем самым содержание взвесей в сусле. Отличительными особенностями пресса ВПШ-5 по сравнению с прессом ПНДЯ-4 являются меньший диаметр отверстий в основной части цилиндра, укороченная дополнительная камера, уменьшенный шаг шнеков при увеличенной частоте их вращения. В результате производительность пресса увеличилась до 5 т/ч, большим стал и выход сока. Этот пресс вошел в поточную механизированную линию переработки груш (рис. 1).

Сбраживание соков проводится в резервуарах периодическим способом, а также в установках различных типов, работающих

в непрерывном потоке.

Поскольку в соке могут содержаться микроорганизмы, способные вызвать биологическое кислотопонижение, сок перед брожением пастеризуют при температуре 80—85 °С в течение 2—3 мин. Такая обработка особенно необходима в случае брожения при повышенной концентрации дрожжей, так как в этом случае опасность разрушения микроорганизмами органических кислот возрастает в связи с возможностью их накопления вместе с дрожжами на насадках.

Оптимальной температурой брожения является 20—25 СС. Если сбраживание проводится при более низкой температуре, применяют холодостойкие расы дрожжей (Сидровая-101, Минская-120 и др.). Свежий сок перед брожением для корректировки его состава по кислотности и сахаристости купажируют с другими соками либо чистой водой, удовлетворяющей санитарным требованиям, и подсахаривают. При изготовлении столовых сухих вин сахар вносят в два приема: в сок 2/з расчетного количества, остальное — во время брожения.

В связи с невысоким содержанием азотистых веществ в отдельных видах плодов и ягод в соки вносят в качестве дополнительного азотистого питания для дрожжей NH4C1 или (NH4)2HP04 в количестве 0,1—0,5 г/л.

Наряду с ускорением брожения дополнительное введение в сок азотистых веществ приводит к увеличению выхода спирта.

Водоподготовка

Очистка воды крайне важна, ибо чистая и мягкая вод без примесей солей тяжелых металлов, без бактерий, спор и вирусов и т.д. всегда будет цениться больше. Да и на производстве вы сможете дольше работать на оборудовании, ведь оно будет меньше подвергаться коррозии.

Предварительная подготовка состоит из следующих основных стадий очистки воды требуемой расчётами производительности 1.5-1.6 м3/час для получения очищенной воды (пермеата) требуемого объёма -1 м3/час: грубая фильтрация (дисковый фильтр), тонкая фильтрация и умягчение (установка Kinetico Quad F/S тонкая фильтрация и сорбция воды (префильтры картриджного типа)- в составе установки обратноосмотического фильтрования. В результате предварительной очистки из воды удаляются механические примеси размером более 5 мкм (в том числе и окисное железо), происходит умягчение воды (одновременно удаляется закисное железо, при содержании его в воде не более 0,1 – 0,3 мг/л), удаляется из воды хлор. В комплектацию установки УМФ включены: фильтры предварительной тонкой очистки; высоконапорный насос GRUNDFOS типа мембранный модуль (4 шт мембран размерностью 4040) размещёнными в высоконапорных корпусах (до 20 bar) из нержавеющей стали; комплект из трёх ротаметров; комплект манометров; комплект пробоотборных кранов; счётчик количества пермеата; кондуктометр; контроллер типа SMC гидравлическая обвязка из ПП и ПВХ. Данная комплектация позволяет реализовать следующие функции: быстрая промывка (флэш) проводимая исходной водой перед запуском/остановкой установки и в процессе её работы; автоматический вывод установки в режим авария (при повышении давления на мембранном модуле)- защита от превышения давления на мембранном модуле; слив первой порции пермеата с низким качеством в канализацию (по времени); контроль давления в линии пермеата (отключение установки при превышении давления в линии пермеата); защита насоса от сухого хода. В состав блока предварительной очистки входит фильтр грубой механической очистки (дискового типа), удаляющий из воды, взвешенные нерастворённые частицы размером более 100 мкм. Применение также установки фильтрации и умягчения воды непрерывного действии Kinetico Quad F/S позволило производить двухстадийную очистку воды - тонкую механическую фильтрацию (5 мкм) и умягчение воды. Управление установкой при этом происходит без потребления эл. энергии (гидравлический контроллер). Кроме того, учитывая одновременную регенерацию установки (как фильтра, так и умягчителя) производимую одним потоком воды в противоточном режиме, достигается экономия промывной воды и поваренной соли на регенерацию ионообменника. Кроме этого, на конечной стадии предочистки вода подвергается тонкой (финишной - 10 мкм) очистке с одновременным удалением из воды остаточного хлора (на картриджном фильтре со сменным картриджем, заполненным активированным углем).

Мембранный блок (обратноосмотического фильтрования) предназначен для обессоливания воды на основе явления обратного осмоса и в данной комплектации состоит из четырёх элементов рулонных обратноосмотических типа XLE, размещенных в корпусах изготовленных из нержавеющей стали. Автоматическое управление работой установки обратноосмотического фильтрования осуществляется при помощи программируемого электронного контроллера типа Alpha(SMC, Япония) - предназначенного для обеспечения работы установки в автономном режиме. Он размещается внутри эл. шкафа установки и может управлять работой насоса, электромагнитных (э/м) клапанов. На контрольных лампах и жидкокристаллическом экране контроллера можно регистрировать состояние установки водоподготовки. В комплектацию установки УМФ включено дополнительное оборудование, подающее сигнал на контроллер - датчики уровня жидкости в накопительной емкости (промежуточном резервуаре чистой воды). Функция автоматической гидравлической быстрой промывки («быстрая» промывка) предназначена для периодической «гидравлической промывки» обратноосмотических мембранных элементов исходной (предварительно очищенной) водой, которая препятствует быстрому накоплению загрязняющих отложений на поверхности мембран. Режим «гидравлической промывки» является обязательным и необходимым условием для увеличения срока службы дорогостоящих обратноосмотических элементов. Процедура промывки проводится в автоматическом режиме перед включением установки в режим «работа», непосредственно перед выключением установки и периодически во время работы установки. Кроме этого, предусмотрена функция автоматической гидравлической основной промывки («основная» промывка). Данная функция предназначена для периодической «гидравлической промывки» обратноосмотических мембранных элементов обессоленной водой, которая препятствует накоплению загрязняющих отложений на поверхности мембран. Режим «основной» промывки является необходимым условием для увеличения срока службы дорогостоящих обратноосмотических элементов. Процедура промывки проводится в автоматическом режиме перед выключением установки и в случае отключения исходной воды на входе в установку (срабатывания датчика сухого хода). Установка укомплектована также, манометрами (6шт) служащими для определения входного давления воды, а также перепада давления на всех этапах линии. Некоторые из них используются в системе защиты мембран от передавливания управляемой контроллером по перепаду давления. Ротаметры (3 шт.) служат для контроля и производительности установки по концентрату, а также для контроля потока воды, направляемой на рециркуляцию. А комплект запорно-регулирующей аппаратуры (краны, клапана, дроссели и т.п.) предназначен для подключения, регулировки и обслуживания установки, включая регулирование рабочего давления и расхода воды в магистралях концентрата и рециркуляции, для обеспечения режима быстрой гидравлической промывки мембран и т.п. Как показывает опыт применения, вода, полученная на установке 0-24,0 ТУ 4859-004-48147451-2004 полностью отвечает требованиям.

Наличие в воде болезнетворных микроорганизмов и вирусов делает ее не пригодной для хозяйственно-питьевых нужд, а присутствие в воде некоторых видов микроорганизмов (например, нитчатых, зооглейных, сульфатовосстанавливающих бактерий, железобактерий) вызывает биологическое обрастание, а иногда разрушение трубопроводов и оборудования для водоподготовки и водоснабжения. Обеззараживание воды осуществляют, в основном, путем хлорирования ее жидким или газообразным Сl2, гипохлоритами – NaClO, Ca(СlО)2, СlO2. Для обеззараживания воды применяют также озон и ультрафиолетовое облучение.

Желатинизация

Наиболее широкое применение в практике виноделия для обработки виноматериалов получил желатин. Для осветления вин им пользовались в виде костного студня еще в 1725 г.

Дозы желатина, рекомендуемые для обработки различных виноматериалов и соков, находятся в широком пределе от 50 до 2000 мг/л. Такой большой диапазон доз многие авторы объясняют различием способов получения отдельных видов желатина и их физико-химическими свойствами.

Желатин представляет собой водорастворимый продукт разложения, деструкции или расщепления нерастворимых в воде коллагеновых волокон (коллаген — основной компонент волокнистых соединительных тканей млекопитающих).

Характерная структура коллагена обусловлена высоким содержанием аминокислот, пролина и оксипролина в сочетании с обилием неполярных аминокислот с короткими боковыми цепями глицина и аланина. При этом аминокислотный состав коллагена и желатина примерно одинаков.

Кислотные и основные функциональные группы аминокислотных боковых цепей придают желатину свойства полиэлектролита. Эти электрически заряженные участки цепей регулируют до некоторой степени взаимодействие молекул желатина между собой и с молекулами растворителя. Они влияют на вязкость и все другие гидродинамические свойства системы. Желатин даже после фракционирования чрезвычайно гетерогенен.

В зависимости от качества желатин подразделяется на I, II и III сорта. Желатин должен быть приготовлен по технологической инструкции с соблюдением норм и правил Минздрава и должен соответствовать требованиям действующего ГОСТа.

Желатин широко используется в виноделии для осветления сусла, виноматериалов и стабилизации приготовленных из них вин. В основном его используют для предотвращения обратимых коллоидных помутнений. Кроме того, оклейка желатином дает хорошие результаты при исправлении грубых виноматериалов с большим содержанием фенольных соединений. Желатин удаляет небольшие пороки запаха, вкуса и окраски. При помощи желатина может быть исправлена окраска темноокрашенных, слегка побуревших или потемневших вин, устранены легкие, слабовыраженные привкусы дерева, бочки, дрожжей, плесени, выжимки и некоторые другие пороки. Оклейка желатином применяется на многих технологических операциях, начиная с обработки сусла до последней обработки перед разливом вина в бутылки.

Для стабилизации вин против обратимых коллоидных помутнений оклейку виноматериалов желатином проводят отдельно или вместе с танином, коллоидным раствором диоксида кремния, бентонитом и ЖКС (при необходимости). Хорошие результаты получаются при совместной обработке с препаратом высококонцентрированного диоксида кремния, при этом расход желатина уменьшается на 30%.

Дозу желатина для конкретной партии виноматериала устанавливают в результате проведения пробной обработки в лабораторных условиях.

Производственную обработку виноматериала проводят водно-винным рабочим раствором. Необходимое для обработки конкретной партии виноматериала количество желатина заливают холодной водой (3 части воды и 1 часть желатина) и оставляют для набухания в течение не менее 6 ч. Набухший желатин растворяют, приливая к нему небольшими порциями при постоянном перемешивании подогретую до 45°С воду из расчета получения раствора желатина концентрацией 100 г/л (10%-ный раствор). Для приготовления 1 %-ного (10 г/л) водно-винного раствора в 10%-ный раствор желатина приливают небольшими порциями необходимое количество подогретого до 45°С виноматериала. Обработку осуществляют свежеприготовленным 1%-ным водно-винным раствором. При необходимости виноматериал предварительно обрабатывают 1%-ным водно-спиртовым раствором танина.

Изучение кинетики показало, что взаимодействие желатина с высокомолекулярными веществами заканчивается примерно за 30 с при активном контактировании с обрабатываемым виноматериалом.

В зависимости от технической оснащенности завода обработку осуществляют периодическим или непрерывным способом. В последнем случае рабочий раствор вводят в поток при помощи дозаторов с последующим осветлением виноматериала на фильтре грубой очистки или центрифугированием. Процесс осветления обработанных виноматериалов желатином длится не более 12 дней.

Дрожжи

При гомогенно-непрерывном способе культивирование дрожжей проводят в установке, состоящей из дрожжевого аппарата и активатора (рис. 2). В дрожжевом аппарате происходит размножение дрожжей и накопление их биомассы, а в активаторе дрожжи адаптируются к условиям вторичного брожения при повышенном давлении диоксида углерода.

Рисунок 2 – Культивирование дрожжей

В дрожжевой аппарат подают раздельно бродильную смесь или пастеризованный купаж и резервуарный ликер. Содержание сахара в среде поддерживают в пределах (0,5—0,7 г)/100 см3. Для улучшения азотистого питания растущих дрожжевых клеток вводят раствор аммиака в количестве 10—15 мг/дм3. Одновременно среду аэрируют путем подачи через барботер предварительно обеспложенного воздуха в количестве до 0,5 дм3/мин на 1 дм3 культуральной жидкости. Затем дрожжевая разводка проходит в потоке в течение 5 ч через активатор, в котором дрожжи в анаэробных условиях перестраивают свой обмен веществ с дыхания на брожение при температуре 8—10 °С и давлении 400 кПа.

Приготовление ликеров

В производстве игристых вин используют тиражный, резервуарный и экспедиционный ликеры. При бутылочном способе производства готовят тиражный и экспедиционный ликеры, при резервуарном — резервуарный и экспедиционный ликеры Качество ликеров, и особенно экспедиционного, играет важную роль в формировании качественных особенностей игристых вин.

Тиражный и резервуарный ликеры, содержащие от 50 до 60 % сахара, готовят на купажах, подготовленных к вторичному брожению. В реактор с мешалкой загружают в случае приготовления резервуарного ликера сахар-песок и купаж, а в случае приготовления экспедиционного ликера, кроме того, коньячный спирт и лимонную кислоту. Для повышения биологической ценности резервуарного ликера вносят дрожжевую разводку. После фильтрации тиражный ликер выдерживают в емкостях в течение не менее 10 сут, резервуарный — не менее 30 сут периодическим способом в непрерывном или пульсирующем потоке. Перед вторичным брожением ликеры при необходимости дополнительно фильтруют.

Для полного растворения сахарозы в купаже при 13—15 °С требуется 2 сут, при 20 °С — около 6 ч, при 30 °С — 4 ч, при 40 °С — 2—3 ч, а при 50 – 60 °С — 1 ч. Содержание альдегидов, сернистой кислоты, величины восстановительной способности, оптической плотности в резервуарном и экспедиционном ликерах, приготовленных как на купажах, содержащих кислород, так и на деаэрированных, при всех изученных температурах в интервале 15—60 °С различаются незначительно, что обусловлено в основном неодинаковым составом купажей. Измерения УФ – спектров поглощения опытных ликеров позволяют заключить, что и при температурах приготовления ликеров в производственных условиях (50—60 °С в течение 4 ч) не появляется максимум поглощения при l= 280¸290 нм, т. е. термического распада сахаров и меланоидинообразования не происходит.

При использовании купажа, не содержащего кислорода, несмотря на предварительное заполнение реактора диоксидом углерода. В процессе растворения сахарозы и перемешивания в течение 4—5 ч происходит значительное насыщение ликеров кислородом. Это говорит о том, что существующая конструкция реактора и принятый способ смешивания сахарозы с купажом не предотвращают аэрации ликеров. Более низкая степень обогащения ликеров кислородом достигается при повышенных температурах за счет сокращения времени приготовления ликеров.

Дегустация показала, что ликеры, приготовленные при низкой температуре (15—20 °С), значительно уступают по качеству ликерам, полученным при 40—50 °С. Высшую оценку по лучил резервуарный ликер, приготовленный на деаэрированном купаже при 50—60 °С. Продолжительность процесса производстве, резервуарного ликера можно сократить до 2—3 ч за счет предварительного подогрева купажа до 40—50 °С. Это позволит также снизить обогащение ликеров кислородом. Вместе с тем в производственных условиях не удается полностью исключить растворение кислорода в ликере. Вероятно, следует усовершенствовать конструкцию реактора.

В процессе выдержки ликера в нем снижается содержание растворенного кислорода, причем тем быстрее, чем выше температура выдержки (табл. 14). Так, полная ассимиляция кислорода компонентами ликера заканчивается через 10 сут. при 40 °С и через 20 сут. при 30 °С, тогда как 80 суточная выдержка при 10 и 20 °С не обеспечивает полного удаления кислорода.

Повышение температуры выдержки способствует ускорению окислительно-восстановительных реакций. Восстановительная способность ликера в процессе выдержки при 10 °С почти не изменяется. Чем выше температура выдержки, тем значительнее усиление восстановительной способности. Наибольшее накопление восстанавливающих веществ наблюдается в первые сутки и почти заканчивается через 20 сут. выдержки. Это свидетельствует о том, что в процессе ассимиляции растворенного в ликере кислорода образуются соединения, обладающие восстанавливающими свойствами. Благодаря этому снижается ОВ – потенциал ликера.

Окраска ликера выдержанного при 10 и 20 °С, изменяется незначительно. Выдержка при 40 °С свыше 20 сут. приводит к потемнению ликера. Как показали измерения УФ – спектров поглощения ликера, в процессе выдержки при 40 °С возрастает интенсивность поглощения света при l=280¸285 нм. Накопление веществ, поглощающих свет в ультрафиолетовой части спектра, интенсифицируется после 10 сут. выдержки при 40 °С.

Хроматографический анализ показывает, что после выдержки при 40 °С в ликере уменьшается содержание глицина и аспарагиновой кислоты, концентрация остальных аминокислот практически не изменяется. Из этого можно заключить, что сахароаминная реакция при выдержке ликера протекает с невысокой скоростью. Вероятно, при 40 °С в ликере ускоряется термический распад фруктозы.

Таким образом, контроль оптической плотности ликера при l=280 нм может объективно характеризовать предельную температуру его выдержки. По полученным данным, максимально допустимой температурой выдержки ликеров является 30 °С.

В процессе выдержки ликера при температурах 10 и 20 °С вначале снижается содержание свободных и связанных альдегидов. Удлинение сроков и повышение темпера туры выдержки приводит к накоплению альдегидов. По видимому, основным их источником является распада сахаров и аминокислот. Наиболее заметно образование альдегидов через 40 сут. выдержки при 30 и 40 °С.

Содержание сернистой кислоты в процессе выдержки закономерно снижается, особенно интенсивно с повышением температуры.

Дегустация ликеров через 40 сут. выдержки показала, что в образцах, выдержанных при температуре 10 СС, чувствуется некоторая окисленность. Ликеры, выдержанные при температурах 20 и 30 °С, обладают чистым ароматом, мягким, приятным вкусом. Выдержка при температуре 40 °С приводит к появлению в ликере вкусовой резкости и постороннего тона. По полученным данным, выдержку ликеров следует проводить при температурах 20—30 °С в течение 20—10 сут.

Было предложено в тиражный ликер добавлять спиртовой настой виноградной выжимки в количестве от 15 до 25 % объема ликера. С этой целью свежеотжатую выжимку винограда группы Пино заливают водно-спиртовым раствором крепостью 50 % об. в соотношении 1 : 3 и настаивают в течение 48 ч при 20 °С, проводи 15-минутное перемешивание через каждые 4 ч. После этого спиртованную выжимку направляют на стекатель, отбирают самотек, который содержит комплекс ароматобразующих компонентов, фенольных и других соединений виноградной ягоды. Так как избыток фенольных веществ ухудшает вкус игристых вин, их удаляют. Полученный настой добавляют в тиражный ликер после полного растворения сахарозы, перемешивают 5 мин, фильтруют и выдерживают без доступа воздуха в течение 10 сут при 15 °С.

Экспедиционный ликер имеет следующие кондиции: сахаристость 70—80 г на 100 мл, содержание спирта 10,5— 11,5% об., титруемая кислотность 6—8 г/л. Экспедиционный ликер, применяемый при бутылочном способе производства, готовят на высококачественных выдержанных виноматериалах. Срок выдержки виноматериалов должен соответствовать продолжительности вторичного брожения и после тиражной выдержки. В нашей стране виноматериалы выдерживают в металлических емкостях 2,5—3 года. Ранее виноматериалы выдерживали в бочках или бутылках. При резервуарном способе производства рекомендуется для экспедиционного ликера использовать высококачественные обработанные купажи, предпочтительно выдержанные 1—2 года в условиях, исключающих их окисление.

Экспедиционный ликер готовят по той же аппаратурно-технологической схеме, что и резервуарный. В реактор помимо купажа и сахара задают после растворения сахара коньячный спирт и лимонную кислоту в количествах, обеспечивающих требуемые кондиции и качество ликера. Рекомендуется одновременно задавать 25—30 мг/л диоксида серы и 40—50 мг/л аскорбиновой кислоты. Добавка аскорбиновой кислоты способствует снижению ОВ потенциала и улучшению качества белых игристых вин. После тщательного перемешивания ликер фильтруют и направляют на выдержку в течение не менее 100 сут. Выдержку проводят в емкостях периодическим способом или в системе резервуаров в непрерывном или пульсирующем потоке. Перед дозированием в сброженное игристое вино ликер при необходимости фильтруют. Рекомендуется в этот момент вносить в него 20—25 мг/л SO2 и 50—75 мг/л аскорбиновой кислоты.

Для ускорения растворения сахара и гидролиза сахарозы купаж подогревают. Повышение температуры до 50 °С не вызывает потемнения ликера и термического распада сахаров. Учитывая, что ликер, приготовленный при 40 СС, имеет наиболее высокое качество, следует проводить нагревание до 40—50 °С в течение 2—3 ч.

Процессы, протекающие при выдержке экспедиционного ликера, аналогичны процессам, имеющим место при выдержке резервуарного ликера. Выдержка при температурах 10, 20 и 30 °С практически не оказывает влияния на цвет экспедиционного ликера, а хранение при 40 °С вызывает его потемнение. Полная ассимиляция кислорода в экспедиционном ликере заканчивается через 60 сут при 30 °С и через 10 сут при 40 °С. Таким образом, ассимиляция кислорода в экспедиционном ликере продолжается довольно долго, а повышение температуры выдержки до 40 °С отрицательно влияет на качество. Поэтому необходимо предотвращать аэрацию ликера в процессе его приготовления.

Введение в экспедиционный ликер лимонной и сернистой кислот и гидросульфита натрия способствует некоторому ускорению ассимиляции растворенного в ликере кислорода. Гораздо большее влияние оказывает аскорбиновая кислота, при наличии которой расходование кислорода в ликере заканчивается в течение 10 сут, т. е. в 6 раз быстрее, чем в контроле. Добавка этих веществ благоприятствует накоплению в ликере соединений, обладающих восстановительными свойствами. Наибольшее повышение восстановительной способности в минимальный срок наблюдается в образцах ликеров, содержащих гидросульфит натрия и аскорбиновую кислоту. В этих ликерах достигается и наиболее низкий уровень ОВ - потенциала. Таким образом, введение в ликер аскорбиновой кислоты, гидросульфита натрия и сернистой кислоты дает возможность в короткие сроки добиться ассимиляции кислорода и снижения ОВ потенциала и благодаря этому сократить срок выдержки экспедиционного ликера.

Можно заметить, что наиболее низкое содержание альдегидов наблюдается в ликерах с гидросульфитом натрия, аскорбиновой и сернистой кислотами после выдержки при 10—20 °С. Выдержка всех вариантов при 40 °С вызывает образование в ликерах свободных и связанных альдегидов, источниками которых являются сахара и аминокислоты. Сернистая кислота наиболее интенсивно расходуется в том случае, когда в ликере содержится лимонная кислота и выдержка проводится при 30—40 °С.

Введение аскорбиновой кислоты оказывает положительное влияние на процессы созревания экспедиционного ликера лишь при низких температурах выдержки. В случае выдержки при 30 °С вводить ее в ликер не следует.

Введение в экспедиционный ликер сернистой кислоты и гидросульфита натрия позволяет повысить температуру выдержки до 25—30 °С и сократить ее продолжительность до 1,5—2 мес. Для улучшения качества экспедиционного ликера рекомендовано добавлять в него спиртовой настой виноградной выжимки.

При производстве отдельных марок игристых вин в экспедиционный ликер добавляют и другие компоненты.

3 Подбор оборудования

Приемный бункер – питатель ВБШ – 10

|

Производительность, т/ч |

10 |

|

Вместимость бункера, м3 |

6 |

|

Шнек: Диаметр, мм Шаг, мм Частота вращения шнека, об/мин |

400 280 7 |

|

Мотор – редуктор: Тип Мощность, кВт |

МРА – 1У1,1/25 А 1,1 |

|

Мощность электродвигателя, кВт |

1,5 |

|

Габаритные размеры, мм |

4400´3000´1042 |

|

Масса, кг |

380 |

Транспортер ТСИ

|

Производительность, т/ч |

1,5 |

|

Ширина ленты, м |

0,8 |

|

Скорость движения ленты, м/с |

0,1 |

|

Габариты, мм |

4647´1142´948 |

|

Масса, кг |

552 |

Вентиляторная моечная машина КУВ - 1

|

Производительность, т/ч |

10 |

|

Расход воды, м3/ч |

10 |

|

Мощность привода, кВт Транспортера Нагнетателя воздуха |

1,5 3,0 |

|

Габариты, мм Длина Ширина Высота |

3790 1545 1880 |

|

Масса, кг |

962 |

Молотковая дробилка РЗ – ВДМ – 10

|

Производительность, т/ч |

10 |

|

Угловая скорость ротора, рад/сек |

75,9 |

|

Содержание частиц размером 2 – 6 мм, % |

80 |

|

Установленная мощность, кВт |

10 |

|

Габаритные размеры, мм |

1260´900´850 |

|

Масса, кг |

520 |

Мезгонасос 1В12/5 – 10/5БВ

|

Работа насоса, МДж·ч |

5 |

|

Подача, м3/ч |

10 |

|

Давление рабочее, МПа |

0,5 |

|

Номинальная мощность, кВт |

2,99 |

|

Тип электродвигателя |

4А100S4А |

|

Установленная мощность, кВт |

3 |

|

Вакуумметрическая высота всасывания, м |

6 |

|

Коэффициент автоматизации |

0,8 |

|

Частота вращения винта, мин-1 |

1450 |

|

Рабочий диаметр винта, мм |

5 |

|

Рабочая длина обоймы, мм |

240 |

|

Шаг винта, мм |

76 |

|

Диаметр патрубков, мм: Всасывающего Нагнетательного |

100 100 |

|

Эксцентриситет, мм |

5 |

|

Габаритные размеры, мм |

1580´550´880 |

|

Масса, кг |

125 |

Стекатель шнековый ВССШ – 10Д

|

Производительность, т/ч |

10 |

|

Выход сусла, дал/т |

50 – 55 |

|

Шнеки Угол наклона, град. Диаметр, мм Диаметр выходного конуса, мм Шаг винтовой линии, мм Частота вращения, мин-1 |

25 634 520 300 1,3 |

|

Радиальный зазор между шнеком и перфорированным цилиндром, мм |

1,5 |

|

Длина, мм: Перфорированного цилиндра Перфорированного конуса |

700 500 |

|

Мощность привода, кВт |

1,1 |

|

Габариты, мм |

3470´1120´2300 |

|

Масса, кг |

1150 |

Пресс шнековый К1 – ВПНД – 10

|

Производительность, т/ч |

10 |

|

Выход сусла, дал/т |

22,5±2,5 |

|

Массовая концентрация взвесей в сусле, г/дм3 |

110 |

|

Обогащение сусла фенольными веществами, г/дм3 |

0,6 |

|

Влажность выжимок, % |

56 |

|

Транспортирующий шнек: Шаг, мм Частота вращения, мин-1 |

300 2,7 |

|

Прессующий шнек: Шаг, мм Частота вращения, мин-1 |

250 2,7 |

|

Максимальное удельное давление на прессуемую массу, МПа |

1,4 |

|

Длина камеры максимального давления, мм |

450 |

|

Диаметр, мм: Перфорированного цилиндра (внутренний) Отверстий цилиндра |

523 1,5/3 |

|

Радиальный зазор между шнеком и цилиндром, мм |

1,5 |

|

Электродвигатель: Тип Мощность, кВт |

4А160S6У3 10 |

|

Габаритные размеры, мм |

3957´920´1267 |

|

Масса, кг |

2500 |

Сборник стальной эмалированный СЭн 20 – 31 – 30 (Резервуар – сборник и для 1 брожения)

|

Вместимость, м3 |

20 |

|

Остаточное давление, кПа |

4 |

|

Условное давление, МПа |

0,06 |

|

Габаритные размеры, мм |

3020´2600´4810 |

|

Масса, кг |

4020 |

Сульфитодозирующая автоматизированная установка ВСАУ

|

Расход газообразного диоксида серы, г/ч |

250…7500 |

|

Диапазон дозировки, мг/дм3 |

25…250 |

|

Погрешность дозирования (максимальная), % |

±10 |

|

Рабочее давление газообразного диоксида серы, МПа |

0,1 |

|

Потребляемая мощность электродвигателя, кВт×ч |

1 |

|

Габаритные размеры, мм |

815´540´ 1600 |

|

Масса (без баллона), кг |

125 |

Теплообменник трубчатый Б2 – ВХ2Б

|

Тип |

Труба в трубе |

|

Производительность, л/ч |

7500 |

|

Поверхность теплообмена, м2 |

8,4 |

|

Хладагент |

Рассол |

|

Гидравлическое давление сусла на входе, МПа |

0,22 |

|

Гидравлическое давление рассола на входе, МПа |

0,45 |

|

Температура сусла при отстое, °С: На входе На выходе |

20 5 |

|

Температура хладагента, °С: На входе На выходе |

-10 -5 |

|

Расход хладагента, м3/ч |

18 |

|

Габаритные размеры, мм |

3330´425´1100 |

|

Масса, кг |

400 |

Сборник – акратофор стальной эмалированный СЭрн 8 – 31 – 30 – 01

|

Вместимость, м3 |

8 |

|

Остаточное давление в корпусе, кПа |

4 |

|

Условное давление, МПа В корпусе В рубашке |

0,6 0,3 |

|

Габаритные размеры, мм Диаметр Высота |

1700 4520 |

|

Масса, кг |

2760 |

Фильтр дисковый грубой фильтрации Т1 – ФПО – 6

|

Производительность, дал/ч |

600 |

|

Диапазон регулирования производительности, л/ч |

150 |

|

Площадь поверхности фильтрования, м2 |

12+1 |

|

Вместимость, л: Поддона Бака смесителя |

350 350 160 |

|

Предельное давление фильтрования, МПа |

0,6 |

|

Суммарная мощность, кВт |

6,12 |

|

Габаритные размеры, мм |

2600´800´1520 |

|

Масса, кг |

700 |

Установка пастеризационно – охладительная (комбинированная) пластинчатая автоматизированная ВП1 – У2,5

|

Производительность, дал/ч |

250 |

|

Температура вина, °С: На входе в установку При нагреве При охлаждении |

15…18 45…85 13…18 |

|

Время выдержки продукта при максимальной скорости потока, с |

100 |

|

Давление греющего пара, кПа |

300 |

|

Расход пара, кг/ч |

55 |

|

Температура хладоносителя, °С |

12 |

|

Кратность хладоносителя |

3 |

|

Рабочее давления до появления отложений, кПа |

300 |

|

Коэффициент регенерации тепла |

0,8 |

|

Число пластин |

55 |

|

Поверхность теплообмена пластины, м2 |

0,2 |

|

Потребляемая электроэнергия, кВт×ч |

4 |

|

Габаритные размеры, мм |

3680´1500´700 |

|

Масса, кг |

1320 |

Бродильный резервуар системы Фролова-Багреева

|

Рабочий объем резервуара, м3 |

4,75 |

|

Внутренний диаметр, мм |

1300 |

|

Толщина, мм: Корпуса Охлаждающих рубашек |

10 8 |

|

Поверхность охлаждения, м2 |

13,6 |

|

Габариты, мм: Высота Наружный диаметр (без изоляции) |

5010 1425 |

|

Масса без изоляции, кг |

3230 |

Фильтр Radium

|

Производительность, м3/ч |

16,5 |

|

Поверхность фильтрации, м2 |

8 |

|

Число фильтрующих пластин |

32 |

|

Диаметр фильтрующих пластин, мм |

600 |

|

Рабочее давление, МПа |

0,6±0,3 |

|

Вместимость, дм3 Сосуда Рубашки |

290 16 |

|

Масса фильтровального пакета, кг |

470 |

|

Габаритные размеры, мм |

1430´1100´2050 |

|

Масса, кг |

930 |

Ультраохладитель Р – 30

|

Производительность, м3/ч |

1,6 |

|

Температура вина, °С Начальная Конечная |

15 -10 |

|

Число секций |

3 |

|

Частота вращения мешалки, об/мин |

182 |

|

Мощность электродвигателя, кВт |

16,2 |

|

Габариты, мм Длина Высота Ширина |

3500 770 1480 |

|

Масса, кг |

1800 |

Акратофор М2 – ВБА (для выдержки)

|

Емкость, дал |

500 |

|

Допускаемое рабочее давление в корпусе, кПа |

550 |

|

Площадь охлаждающей поверхности, м2 |

1,7 |

|

Габариты (высота, ширина), мм |

4320´1930 |

|

Масса, кг |

1460 |

Транспортное устройство для перемещения бутылок Б3 – ВР2М/9

|

Производительность, бут./ч |

7600 |

|

Скорость передвижения тягового органа, м/с |

0,17; 0,26 |

|

Шаг транспортной цепи, мм |

19,05 |

|

Установленная мощность, кВт |

9,8 |

|

Габаритные размеры, мм: Длина (развернутая) Высота Ширина (накопителя) Длина транспортировки |

97000 1443 570 44000 |

|

Масса, кг |

4400 |

Машина фасовочно – укупорочная Б3 – ВРМ/1

|

Производительность, бут./ч Техническая Регулируемая |

6600 6000…7500 |

|

Число разливочных устройств |

60 |

|

Число укупорочных устройств |

10 |

|

Уровень наполнения от верхнего края венчика бутылки, см |

8±1 |

|

Давление, МПа Жидкости в расходном резервуаре Сжатого воздуха в подъемных плунжерах |

0,45±0,05 0,55±0,05 |

|

Расход сжатого воздуха, м3/ч |

20 |

|

Привод |

Электромеханический |

|

Установленная мощность, кВт |

8,5 |

|

Потребляемая электроэнергия, кВт×ч |

6,8 |

|

Расстояние от основания до несущего уровня транспортной цепи, мм |

1100±50 |

|

Габаритные размеры, мм |

4880´2890´2970 |

|

Масса, кг |

9000 |

Установка для подачи пробок Б2 – В3П

|

Производительность, пробок/ч |

40000 |

|

Высота подъема пробок, мм |

3000 |

|

Расстояние между центрами бункера и укупорочной машины, мм |

4000 |

|

Укупорочные средства: Пробки полиэтиленовые Корковые |

ОСТ 18 – 139 – 80 ГОСТ 5541 - 76 |

|

Потребляемая электроэнергия (суммарная), кВт×ч |

1,1 |

|

Габаритные размеры (без воздуховода), мм |

1700´900´1500 |

|

Масса, кг |

265 |

Машина мюзлевочная Б2 – ВРМ/3

|

Производительность, бут./ч |

6600 |

|

Тип бутылок |

П – Ш – 750; П – КПШ – 750 (ГОСТ 10117 – 80) |

|

Укупорочные средства |

Пробки полиэтиленовые типа П (чертеж 2 ОСТ 18 – 139 – 79) |

|

Мюзле |

ОСТ 18 – 367 – 80 |

|

Число мюзлевочных головок |

12 |

|

Установленная мощность, кВт |

1,7 |

|

Потребляемая электроэнергия, кВт×ч |

1,3 |

|

Расход сжатого воздуха, м3/ч |

0,3 |

|

Давление сжатого воздуха, МПа |

0,55 |

|

Расстояние от основания до несущего уровня транспортной цепи, мм |

1100±50 |

|

Габаритные размеры, мм |

1850´1700´2600 |

|

Масса, кг |

2350 |

Машина для визуальной инспекции пищевых жидкостей в бутылках В6 – ВИА

|

Производительность, бутылок/ч |

|

|

Вместимость бутылок, см3 |

700 (ГОСТ 10117 – 80) |

|

Время осмотра одной бутылки, с |

0,5 |

|

Расстояние от основания до несущего уровня транспортной цепи, мм |

950±50 |

|

Привод |

Электрический |

|

Двигатель привода |

4АА63В4У3 |

|

Установленная мощность, кВт |

0,37 |

|

Частота вращения, с-1 |

2,5 |

|

Габаритные размеры, мм |

1600´850´2000 |

|

Масса, кг |

480 |

Машина для сушки бутылок Б3 – ВРМ/4

|

Производительность, бут./ч |

6600 |

|

Тип бутылок |

П – Ш – 750; П – КПШ – 750 (ГОСТ 10117 – 80) |

|

Установленная мощность, кВт |

3,55 |

|

Высота от пола до поверхности, мм |

950±50 |

|

Потребляемая электроэнергия, кВт×ч |

2,6 |

|

Ток |

Переменный |

|

Напряжение, В |

220/380 |

|

Частота, Гц |

50 |

|

Габаритные размеры, мм |

2160´650´1700 |

|

Масса, кг |

620 |

Машина фольговочная Б2 – ВРМ/5

|

Производительность, бут./ч Техническая Регулируемая |

6600 6000…7500 |

|

Привод |

Электрический с бесступенчатым вариантом |

|

Двигатель основного привода: Тип Мощность, кВт |

4А80В4У3 1,5 |

|

Двигатель гидропривода: Тип Мощность, кВт |

4А71В4У3 0,75 |

|

Ток |

Переменный трехфазный |

|

Напряжение, В |

220/380 |

|

Частота, Гц |

50 |

|

Тип бутылок |

П – Ш – 750; П – КПШ – 750 (ГОСТ 10117 – 80) |

|

Размеры фольги (ГОСТ 745 – 79), мм: Толщина Ширина |

0,014±0,005 155±1 |

|

Расход фольги, м2/ч |

158,4 |

|

Расход клея, кг/ч |

5,94 |

|

Установленная мощность, кВт |

2,25 |

|

Потребляемая электроэнергия, кВт×ч |

2,2 |

|

Расстояние от основания до несущего уровня транспортной цепи, мм |

1100±50 |

|

Габаритные размеры, мм |

2015´1265´2145 |

|

Масса, кг |

3810 |

Транспортное устройство для перемещения бутылок Б3 – ВР2М/13

|

Производительность, бут./ч |

7600 |

|

Скорость перемещения тягового органа, м/с |

0,17; 0,26 |

|

Шаг транспортной цепи, мм |

19,05 |

|

Установленная мощность, кВт |

11,8 |

|

Длина транспортирования, мм |

82000 |

|

Габаритные размеры, мм: Длина (развернутая) Высота Ширина (накопителя) |

120000 1443 570 |

|

Масса, кг |

5340 |

Машина этикетировочная А1 – ВЭШ

|

Производительность, бут./ч |

6600 |

|

Число центрирующих устройств |

12 |

|

Размеры этикеток и кольереток (тип 1 по ГОСТ 16353 - 70), мм |

120´80 и 176´98 |

|

Привод |

Электромеханический |

|

Двигатель: Тип Мощность, кВт Частота вращения, с-1 |

4А112МВ8/4 У3 2,2/3,6 12,5/25 |

|

Давление сжатого воздуха, МПа |

0,3 |

|

Расход: Сжатого воздуха, м3/ч Клея, кг/ч |

9,0 5,3 |

|

Расстояние от основания до несущего уровня транспортной цепи, мм |

950±50 |

|

Габаритные размеры, мм |

2700´1600´2100 |

|

Масса, кг |

2500 |

Машина обандероливающая

|

Производительность, бут./ч Техническая Регулируемая |

6600 6000…7500 |

|

Тип бутылок |

П – Ш – 750; П – КПШ – 750 (ГОСТ 10117 – 80) |

|

Размеры рулона бумаги (ТУ ОП – 4203009 – 10 – 86), мм Ширина Диаметр |

130±0,5 400±4 |

|

Клей (основа) |

Декстрин кукурузный или картофельный квасцовый высшего или первого сорта (ГОСТ 6034 – 74) |

|

Установленная мощность, кВт |

2,2 |

|

Давление сжатого воздуха, МПа |

0,2±0,05 |

|

Потребляемая электроэнергия, кВт×ч |

1,32 |

|

Расход: Сжатого воздуха, м3/ч Воды, л/ч Клея, кг/ч Бумаги, кг/ч |

0,53 17,8 0,33 7,92 |

|

Занимаемая площадь, м2 |

2,2 |

|

Габаритные размеры, мм |

1850´1190´1800 |

|

Масса, кг |

1400 |

Машина для укладывания стеклянных бутылок в ящики В3 – ОУ2А – 2 – 10

|

Производительность, ящ./ч |

1200 |

|

Установленная мощность, кВт |

1,85 |

|

Потребляемая электроэнергия, кВт×ч |

1,4 |

|

Рабочее избыточное давление сжатого воздуха, МПа |

0,55…0,6 |

|

Потребление сжатого воздуха (при избыточном давлении 0,6 МПа), м3/ч |

48 |

|

Занимаемая площадь, м2 |

8,51 |

|

Габаритные размеры, мм |

2580´3300´1900 |

|

Масса, кг |

1750 |

Реактор для приготовления ликера

|

Рабочая емкость, дал |

63 |

|

Допускаемое рабочее давление в корпусе, кПа |

588 |

|

Частота вращения мешалки, об/мин |

53 |

|

Мощность электродвигателя, кВт |

1,5 |

|

Габариты (высота, ширина), мм |

1340´700 |

|

Масса, кг |

136 |

Сборник стальной эмалированный СЭрн 10 – 32 – 30 – 01 (для выдержки ликеров)

|

Вместимость, м3 |

10 |

|

Остаточное давление в корпусе, кПа |

4 |

|

Условное давление, МПа В корпусе В рубашке |

0,05 0,2 |

|

Габаритные размеры, мм |

3735´2020´2335 |

|

Масса, кг |

2760 |

Спиртодозатор СПД – 1500М

|

Производительность по виноматериалу, дал/ч |

1500…2000 |

|

Соотношение расхода спирта и виноматериала |

1/5…1/100 |

|

Основная погрешность, % |

±2 |

|

Габаритные размеры, мм |

960´820´1140 |

|

Масса, кг |

146 |

Фильтр-пресс Ш4 – ВФС – 12 (фильтр-картон)

|

Производительность, дал/ч |

600 |

|

Поверхность фильтрования, м 2 |

12 |

|

Подача, дал |

700 |

|

Рабочее давление (максимальное), МПа Под давлением воздуха или углекислого газа |

0,6 |

|

Рабочее давление воздуха, МПа |

0,2 |

|

Установленная мощность, кВт |

5,5 |

|

Коэффициент автоматизации |

0,5 |

|

Габаритные размеры, мм |

3285´1090´1430 |

|

Масса, кг |

1700 |

4 Описание машинно-аппаратурной схемы

Машинно-аппаратурная схема Перри представлена на рисунке 2.

Рисунок 3 – Машинно-аппаратурная схема

Поступившее на завод сырье отправляют в бункер питатель 1, откуда с помощью гусиной шеи 2 оно подается в моечную машину 3 и инспекционный транспортер 4. Далее сырье с помощью гусиной шеи 5 минуя весы 6 поступает в дробилку 7. Забор мезги осуществляется мезгонасосом 8 в стекатель 9, далее на шнековый пресс 10. Центробежным насосом 11.1 сусло самотек и фракциия первого отжима соединяются в резервуаре 12.1-12.2 и сусло насосом 11.2 подается в трубчатый теплообменник 13. Сульфитация сусла осуществляется через сульфитодозирующую установку 14.1 и насосом 11.3 подается в резервур-сборник 15.1-15.2 для отстаивания. Насосом 11.4 сусло подается на декантацию в сборник 16.1 сульфитируется в установке 14.2 и поступает на брожение в сборники 17.1-17.10 с помощью насоса 11.5. Полученный виноматериал переливают в сборник 18 для снятия с дрожжевого осадка, а затем для осветления в сборник 19, предварительно пройдя сульфитодозирующую установку 14.3, затем на декантацию в сборник 16.2. После декантации необходимо отфильтровать виноматериал на фильтр прессе 20.1 и отправить небольшую часть на хранение в эмалированные сборники 21.1-21.10, которая понадобится для приготовления ликеров, предварительно осуществить сульфитацию виноматериала. Из обработанного виноматериала готовится тиражная смесь в сборнике 22, затем ее фильтруют в фильтре 20.2 и проводят кратковременную пастеризацию и сразу же охлаждают на пастеризационно-охладительной установке 23. Виноматериал подбраживают и отправляют в бродильную батарею, состоящую из трех акратофоров25.1-25.3 – 30.1-30.3. Вино отфильтровывают на фильтре 31.1, охлаждают на ультраохладителе 32, фильтруют на фильтре 31.2 и отправляют на выдержку в сборник 33. После выдержки снова фильтруют в фильтре 31.3.

Ликеры готовятся из обработанного виноматериала после первичного брожения в реакторах 36.1 и 36.2 куда после взвешивания на весах 34 и дозирования в дозаторах 35.1 и 35.2 подается сахар, также при необходимости сносится коньячный спирт и лимонная кислота. Все перемешивается и смесь насосом 11.8 подается на фильтрование в фильтр-пресс 37.1, сульфитацию на установку 14.5, затем на выдержку в резервуары 38.1-38.3 и 39.1-39.2. После выдержки ликеры необходимо отфильтровать на фильтр-прессе 37.2 и насос – дозатором 40 готовый ликер подается в производственный процесс.

Вода из водопроводной сети подается на водоочистку на грубую и тонкую очистку в фильтры 49 и 50, соответственно, на умягчение и обезжелезивание на фильтры 51 и 52, затем в обратноосмотическую установку 53 и в установку ультрафиолета 54, откуда очищенная вода подается в приемные сборники 55.1 и 55.2.

Желатин смешивается с водой для набухания в сборнике 59 и перемешивается в течение 6 часов, затем смесь подогревается до 40 ºС и выдерживается 5-6 сут. Затем растворенный желатин смешивается с виноматериалом в сборнике 60 и проходит через фильтр-пресс 37.3.

Коньячный спирт хранится в сборниках 56, 57 и поступает в технологический процесс с помощью спиртодозатора 58.

При гомогенно-непрерывном способе культивирование дрожжей проводят в установке, состоящей из дрожжевого аппарата и активатора. В дрожжевом аппарате 47 происходит размножение дрожжей и накопление их биомассы, а в активаторе 48 дрожжи адаптируются к условиям вторичного брожения при повышенном давлении диоксида углерода.

Заключение

В данном курсовом проекте рассматривалось сырье, используемое для производства плодово-ягодного вина Перри. В курсовом проекте представлена машинно-аппаратурная схема производства вина, также уделено внимание отделению водоподготовки, так как от качества воды зависит технологический процесс производства вина, а также качество готовой продукции.

Список использованных источников

- Авакянц, С. П. Игристые вина / С. П. Авакянц. – М. : Агропромиздат, 1986 г. – 269 с.

- Кишковский, З. Н., Мержаниан, А. А. Технология вина / З. Н. Кишковский, А. А. Мержаниан. – М. : Легкая и пищевая промышленность, 1984 г. – 504 с.

- Ковалевский, К. А. Технология и техника виноделия (учеб пособие). / К. А. Ковалевский – Киев. : Джулия 2003 г. – 559 с.

- Меринг, А. Виноделие плодовое, ягодное, медовое, виноградное (практ. руководство) / А. Меринг. – Саратов. : Август, 1991 г. – 64 с.

- Мехузла, Н. А. Панасюк, А. Л. Плодово-ягодные вина /Н. А. Мехузла А. Л. Панасюк – М. : легкая и пищевая промышленность, 1984 г. – 240 с.

- Тихонов, В. П. Машины, оборудование, приборы и средства автоматизации перерабатывающих отраслей Т2 Ч4 Пивобезалкогольная, винодельческая промышленность / В. П.Тихонов. Информагротех, 1990 г. – 254 с.

Чертежи:

Скачать: