В системах, где не используют спектрального уплотнения сигналов, т.е. рабочая длина волны занимает узкую полосу спектрального диапазона, волоконно-оптические ответвители и разветвители предназначены для деления оптической мощности между двумя или несколькими каналами передачи. Эти устройства должны быть согласованы с входными и выходными участками системы, т.е. заканчиваться либо отрезками ВС, либо разъемными соединителями.

К ним предъявляют также требования стабильности параметров, надежности и технологичности.

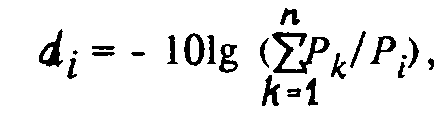

Оптические ответвители и разветвители характеризуются коэффициентом передачи сигнала между каналами

![]()

и коэффициентом потерь оптической мощности где k > 2.

Разработано несколько типов и способов изготовления многомодовых и одномодовых оптических ответвителей и разветвителей на основе волоконной, микрооптической и планарной технологии.

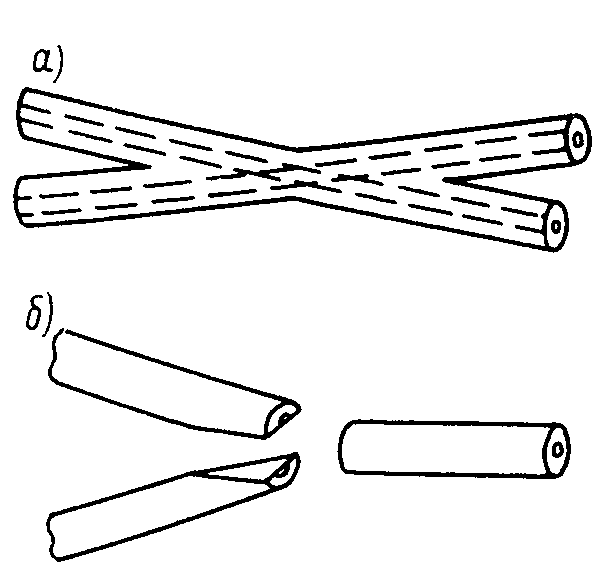

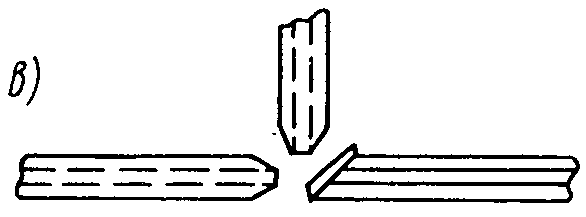

Для изготовления ответвителей и разветвителей на основе ВС наиболее широко применяют методы сплавления, прецезионной механической обработки и химического травления с последующим восстановлением оболочки ВС (рис. 15).

При сплавлении ВС защитные оболочки удаляют механически или химически. В ряде способов отражающая оболочка травится частично. Затем световоды на участках, освобожденных от оболочек, перевивают или соединяют, а затем сплавляют в печи или электрической дугой. Этим методом изготавливают многомодовые и одномодовые ответвители. При сплавлении ВС создают биконические элементы, которые не изменяют поляризации проходящего излучения. Вносимое затухание сигнала в сплавных ответвителях имеет малую величину (0,2...1 дБ). Любые заданные коэффициенты передачи обеспечивают непосредственным контролем оптической мощности в процессе сплавления. Из-за отсутствия участков с открытым распространением света параметры устройств стабильны при изменении температуры и других внешних воздействиях. Однако данный метод сложен и трудоемок, требует индивидуальной технологии изготовления каждого ответвителя.

Рис. 15. Волоконно-оптические ответвители: а - сварной; б — изготовленный методом обработки; в -с зеркалом; г - изготовленный методом химического травления.

При изготовлении ответвителей методом механической обработки волокна, предварительно освобожденные от защитных оболочек, вклеивают с заданным радиусом изгиба в кварцевые блоки или капилляры. Затем, шлифуя, снимают часть отражающей оболочки таким образом, чтобы после склеивания двух блоков происходила эффективная перекачка мод из одного ВС в другой. Контролируя радиус изгиба и толщину снятого слоя, обеспечивают заданные коэффициенты передачи. Другая разновидность ответвителей, изготавливаемых методом механической обработки, - устройства, у которых сердцевину световода сошлифовывают до половины диаметра. После резки и склеивания блоков два обработанных световода имеют на выходе диаметр одного световода. Этими методами изготавливают многомодовые и одномодовые ответвители. В одномодовых ответвителях поляризация излучения после прохождения ответвителя не изменяется. Это достигается благодаря сохраняющим состояние поляризации ВС. Возможно создание перестраиваемого ответвителя путем изменения расположения световодов. Вносимые оптические потери в ответвителях этого типа составляют малую величину (0,5... 1 дБ). Можно было бы обеспечить любые заданные коэффициенты передачи, но они изменяются в зависимости от температуры.

Достаточно простой метод изготовления оптических ответвителей основан на применении многослойных интерференционных покрытий. По этому методу на скошенном торце ВС изготавливают зеркало с заданными коэффициентами отражения и пропускания. Для уменьшения потерь в случае расходимости луча, падающего на скошенный торец, применяют микролинзы на торцах волокон. Этим методом изготавливают многомодовые ответвители, имеющие приемлемое значение вносимого затухания 1,5...2 дБ, но он не применим для создания одномодовых ответвителей. Свободное распространение света или наличие клеенного соединения снижает стабильность параметров при внешних воздействиях на ВС. Основные достоинства такого метода - относительная простота изготовления оптического ответвителя, надежность и возможность применения групповой технологии.

При химическом методе изготовления ответвителей ВС очищают от защитных оболочек, переплетают неочищенные участки и осуществляют травление отражающей оболочки. После достижения заданных коэффициентов передачи, контролируемых по выходному сигналу непосредственно в процессе травления, волокна промывают и осуществляют восстановление оболочек, например из стеклянного геля. Этот метод позволяет достичь малых вносимых затуханий (до 1 дБ) и заданных коэффициентов передачи. Достоинство метода -сохранение состояния поляризации распространяющегося излучения. Этот метод трудоемкий, требует индивидуальной технологии, но вносит наименьшие изменения в структуру распространяющегося излучения.

Таким образом, все методы изготовления ответвителей на основе ВС обеспечивают малые вносимые оптические потери и заданные коэффициенты передачи. Ответвители, полученные методами сплавления, механической обработки или химического травления, сохраняют состояния поляризации света. Лучшая стабильность параметров достигается у сплавных и химических ответвителей. Последние вносят наименьшие изменения в структуру оптического излучения. Все методы изготовления волоконных ответвителей трудоемкие, требуют сложной прецизионной технологии.

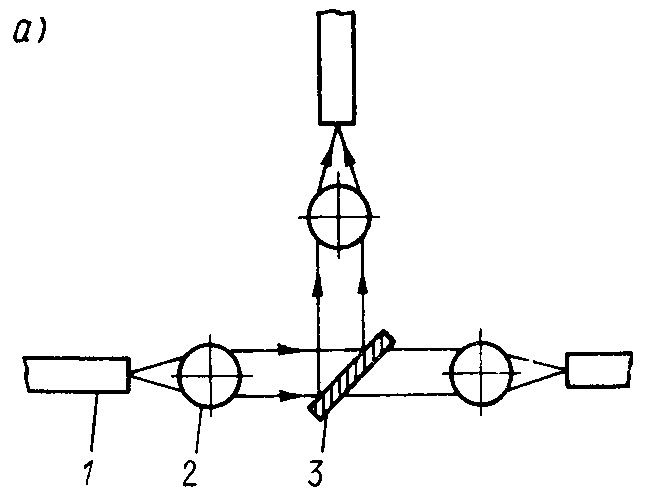

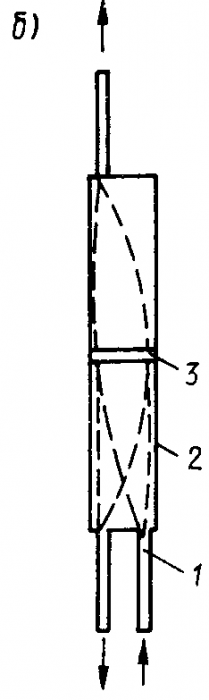

Действие микрооптических ответвителей основано на преобразовании оптического излучения в коллимированный луч, перераспределение энергии в котором легко обеспечить с помощью зеркал с заданными коэффициентами пропускания и отражения (рис. 16). Ввод излучения в выходные ВС осуществляют с помощью фокусирующих элементов. Разработаны оптические ответвители, использующие в качестве коллимирующих элементов сферические линзы, градиентные стержневые линзы или трехмерные интегральные линзы. Конструктивно и технологически отличаются микрооптические ответвители, в которых применяют расположение зеркал перпендикулярно коллимированному лучу, и ответвители, у которых зеркала устанавливают под углом 45.

Ответвители первого типа, изготовленные на основе стержневых и интегральных градиентных линз, обеспечивают жесткое крепление ВС к поверхности линз и не имеют участков свободного распространение света. Вносимые потери для многомодовых ответвителей порядка 1 дБ, коэффициенты передачи определяются параметрами зеркал, как правило, изготавливаемых непосредственно на плоской поверхности линз. Основные технологические проблемы

Рис. 16. Микрооптические ответвители: а - с зеркалом под углом 45° к падающему лучу; б — с зеркалом, перпендикулярным падающему лучу 1 - волоконные световоды, 2 - микролинзы; 3 - зеркало с заданным коэффициентом прозрачности связаны с точным позиционированием и креплением линз и ВС.

Основные технологические проблемы.

Разработаны одномодовые ответвители при перпендикулярном падении луча на зеркало с использованием сферических сапфировых линз. Они имеют вносимые потери 1,5...2 дБ. Нет принципиальных ограничений на создание одномодовых ответвителей с использованием стержневых и интегральных градиентных линз, но для этого требуются линзы высокого качества с очень малыми аберрациям.

Установка зеркал под углом 45° более удобна для реализации многомодовых ответвителей, заканчивающихся разъемными соединителями. Ответвители этого типа с вносимыми потерями порядка 2 дБ обеспечивают любые заданные коэффициенты передач. Это наиболее технологичный тип многомодовых ответвителей, так как в них применяют только один однотипный прецизионный узел (линзовый соединитель с ВС).

Изготовление всех элементов ответвителя может осуществляться независимо от других технологических групп по групповой технологии.

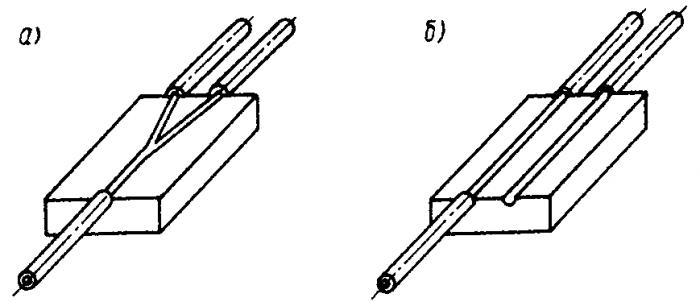

При планарной технологии изготовления ответвителей применяют либо Y-разветвители, либо разветвители, основанные на процессах перераспределения энергии в двух близко расположенных полосковых световодах (рис. 17). Многомодовые ответвители изготавливают только Y-типа, одномодовые - обоими методами. В многомодовых ответвителях серьезной проблемой является согласование модового состава ПС и соединяемых ВС, поэтому трудно обеспечить малые (меньше 2 дБ) потери на вводе-выводе излучения.

Одномодовые ответвители на ПС очень сложны в изготовлении в связи с трудностью формирования световодов с микронными размерами, а также с тем, что технологически сложно обеспечить надежное соединение ВС с ПС. Тем не менее изготовлены ответвители, имеющие избыточные оптические потери менее 1 дБ, включая и потери на соединении с ВС. Достоинство планарных ответвителей - возможность применения групповой технологии и обеспечения заданных коэффициентов деления с высокой точностью.

Рис. 17. Ответвители на ВС: а - Y-типа; б - на основе перераспределения энергии.

Итак, изготавливать ответвители можно на основе любой технологии: волоконной, микрооптической и планарной. В целом все способы обеспечивают относительно малые потери и заданные коэффициенты распределения. Для световодных систем связи, где к стабильности параметров не предъявляется жестких требований, широко применяют микрооптические ответвители как наиболее технологичные. Проблема минимизации шумов в световодных измерительных системах делает сомнительной целесообразность применения в таких системах любых элементов со свободным распространением излучения. Наличие клеенных соединений также может приводить к появлению дополнительных шумов. С этой точки зрения лучшими параметрами обладают ответвители, изготавливаемые методами сплавления или химического травления ВС.

Скачать реферат:

Пароль на архив: privetstudent.com