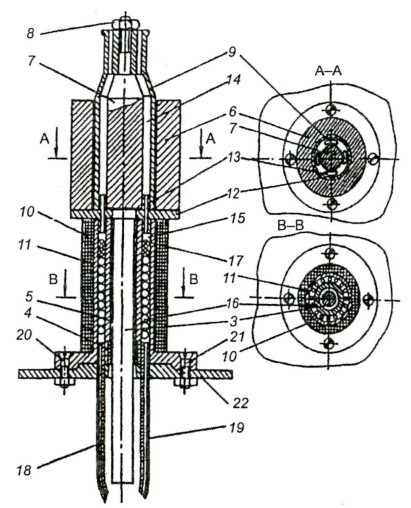

Рис. 4. Магнитострикционный ультразвуковой излучатель:

1, 2 — излучатели; 3 — ферритовый вибратор; 4 — фторопластовое кольцо; 5, 10 — обмотки возбуждения; 6 — кольцевой магнит; 7— цилиндрический магнит; 8 — гайка; 9, 11 — корпус; 12— перегородка; 13 — отверстия; 14, 15— внутренние полости; 16 — ферритовые шарики; 17 — алюминиевые шарики; 18, 19 — подающие трубки; 20, 21 — винты; 22 — крышка; 23 — камера; 24 — концентратор излучений; 25 — конусообразный раструб; 26 — всасывающий патрубок; 27 — шланг; 28 — тройник; 29, 30— трубки

Затем топливоводяная смесь проходит через овальные отверстия 13 в перегородке 12 и попадает в полость 15, где находятся алюминиевые 17 и ферритовые 16 шарики, которые при подаче переменного напряжения на катушку возбуждения 10 из-за неплотного заполнения ими полости 15 постоянно смещаются и поворачиваются с частотой подаваемого переменного тока. Хаотично колеблющиеся шарики интенсивно воздействуют на топливоводяную смесь электромагнитным полем.

При прохождении переменного тока по обмотке 10 происходит нагрев смеси вследствие потерь на сопротивление в самой обмотке, а также потерь на образование вихревых токов в шариках 16 и 17. Нагрев топлива и воды ускоряет их смешивание. Следовательно, пройдя магнитную и тепловую обработку, смесь готова к окончательному эмульгированию ультразвуком, для чего по трубкам 18 и 19 направляется к вибратору 3, колебания которого происходят под действием переменного магнитного поля, наводимого обмоткой 10. Вибратор 3 излучает ультразвук, создающий кавитационную струю, которая захватывает топливоводяную смесь из трубок 18 и 19 и смешивает топливо с водой, образуя мелкодисперсную эмульсию. Под действием кавитационной струи эмульсия попадает в концентратор 24, который всю эмульсию от двух излучателей 1 и 2 направляет в конусообразный раструб- 25, где она интенсивно обрабатывается ультразвуковым излучением, сфокусированным концентратором 24.

Под действием ультразвука в воде образуется перекись водорода Н2О2, которая дополнительно окисляет топливо, что способствует его более полному сгоранию в цилиндрах ДВС. Ультразвуковое излучение сопровождается схлопыванием кавитационных пузырьков в конусообразном раструбе 25, что порождает импульсы давления, которые заставляют эмульсию двигаться во всасывающий патрубок 26, соединенный с системой питания ДВС (на рисунках не показано). Таким образом, в рассмотренной системе топливо и вода на автомобиле хранятся отдельно друг от друга, а ТВЭ готовится лишь в процессе работы ДВС. При этом предварительная обработка топливоводяной смеси магнитным и тепловым полями, а также концентрированным ультразвуковым излучением улучшает качество ВТЭ. Такая система может быть рекомендована как наиболее предпочтительная при конструировании новых автотранспортных средств.

Для подачи воды во впускной трубопровод технические вопросы при проектировании системы могут решаться различными путями с учетом поставленной задачи, а также количества воды и необходимости регулирования ее количества в зависимости от режима работы ДВС. Наиболее просто можно сконструировать систему подачи воды, которая включается в работу после прогрева ДВС, если для дизеля применить беспоплавковый карбюратор.

Принцип работы заключается в подключении карбюратора к баку для воды в начале функционирования ДВС и отключении его в конце за 10—15 мин до остановки двигателя. Таким образом, здесь применена двойная система топливоподачи, в которой топливо и вода впрыскиваются в камеру сгорания дизеля двумя отдельными агрегатами. Однако более рациональной считается подача этих двух компонентов через одну форсунку.

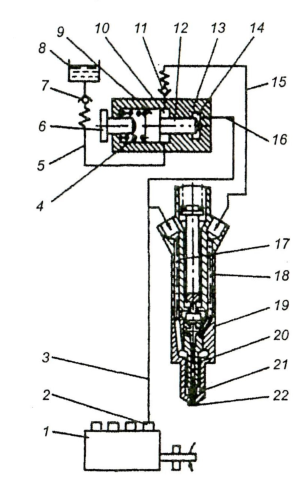

Рис. 5. Схематическое устройство системы раздельной подачи топлива и воды

в цилиндр дизеля:

7 — топливный насос высокого давления; 2 — нагнетательный клапан; 3, 16 — топливо-проводы; 4 — пружина; 5, 15 — трубопроводы для воды; 6 — упор; 7, 11 — клапаны; 8 — водяной бак; 9 — поршень; 10, 14 — полости; 12 — вытеснитель поршня; 13 — дозатор воды; 17, 18, 20 — каналы; 19 — форсунка; 21 — подыгольная полость; 22— сопловые отверстия

В системе топливо от топливного насоса высокого давления 1 через нагнетательный клапан 2 по топливопроводу 3 и каналу 17подается в подыгольную полость 21 форсунки 19. В процессе нагнетания игла форсунки поднимается, и топливо через сопловые отверстия 22 распылителя впрыскивается в камеру сгорания ДВС. Одновременно топливо поступает в полость 14 дозатора воды 13, воздействует на вытеснитель 12 и смещает поршень 9 влево до упора 6, сжимая при этом пружину 4. Вследствие этого в полости 10 создается разрежение, и она наполняется водой, засасываемой из бака 8 через клапан 7 и трубопровод 5. После отсечки и окончания подачи топлива вследствие запирания нагнетательного клапана 2 топливного насоса высокого давления давление в топливопроводах 3 и 16 уменьшается и пружина 4 смещает поршень 9 вправо. Из-за возрастания давления в полости 10 закрывается клапан 7 и открывается клапан 11, и вода через трубопровод 15 и каналы 18, 20 подается к распылителю форсунки. При этом она вытесняет оставшееся здесь топливо в камеру сгорания ДВС. Затем часть воды впрыскивается в цилиндр ДВС, а часть остается в распылителе до следующего цикла впрыскивания. Таким образом, подача воды происходит в начале и в конце периода впрыска топлива, при этом закоксовы-вание сопловых отверстий распылителя форсунки уменьшается.

При реализации подачи воды в ДВС в виде пара должны быть учтены определенные требования для обеспечения относительной простоты конструкции, ее компактности (по условию компоновки на ДВС), исключения уноса капель воды из аппарата и ограничения его аэродинамического сопротивления с тем, чтобы это не отражалось негативно на работе двигателя. С указанных позиций в нашем случае следует применить насадку регулярной структуры из пористых пластмассовых пластин, в которой процесс тепломассообмена между воздухом и водой интенсифицирован, а орошение пластин осуществляется за счет «фитильного» подъема воды из поддона корпуса, куда погружены нижние концы этих пластин. В качестве материала для пластин насадки целесообразно применить выпускаемые промышленностью мипластовые сепараторы аккумуляторных батарей, отвечающие условиям эксплуатации самоходных машин при тряске и вибрации.

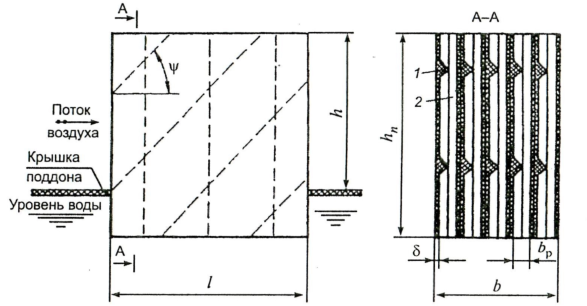

Рис. 6. Схема устройства насадки регулярной структуры для увлажнения топливовоздушной смеси в ДВС:

1 и 2— пластины соответственно с наклоненными и вертикальными выступами

Пакет насадки размещен в корпусе, открытом с противоположных сторон. Аппарат монтируется в подкапотном пространстве в непосредственной близости от ДВС и подсоединяется к его впускному тракту выходной стороной, в то время как входная сторона сообщается с атмосферой (аппарат может быть размещен или перед воздушным фильтром ДВС, или после него).

Пластины сложены попарно ровными сторонами друг к другу, выступы на первой из пластин расположены вертикально (поперечно воздушному потоку), а у второй, примыкающей своими выступами к первой, выступы размещены наклонно в сторону набегающего воздушного потока. Попарно пластины уложены в пакет. Таким образом, в насадке формируются воздушные каналы шириной bр. При этом в ней реализуются одновременно два прогрессивных способа искусственной турбулизации потока обрабатываемого воздуха: с одной стороны, его периодическое дросселирование в местах сужения каналов вертикальными выступами, а с другой — закручивание этого потока в местах пересечения вертикальных и наклонных выступов. Между равными сторонами образуется макрокапиллярная щель, обеспечивающая достаточно интенсивное «фитильное» всасывание воды из поддона на всю высоту пластин, затем вода из этой щели поступает в микрокапилляры тела пластин.

Кроме газообразных топлив возможно использование в ДВС водорода Н2, аммиака NH3, ацетилена С2Н2. Наибольший же интерес здесь представляет использование в качестве топлива водорода, поскольку он характеризуется высокой массовой теплотой сгорания, не образует вредных веществ в продуктах сгорания и имеет обширную сырьевую базу. Однако основная проблема применения этого газа в качестве моторного топлива связана с его хранением (температура кипения водорода минус 252, 8 °С). С практической точки зрения наиболее приемлемо использование промежуточного носителя водорода, в качестве которого могут быть применены гидриды магния, ванадия, железа и их сплавы. Здесь водород сохраняется в химически связанном состоянии и при работе ДВС извлекается из соединения в результате термического, химического или термохимического воздействия.

Используемая литература: Графкина М. В., Михайлов В. Л., Иванов К. С.

Экология и экологическая безопасность автомобиля : учебник / М. В. Графкина, В. А. Михайлов, К. С. Иванов. — М. :

ФОРУМ, 2009. — 320 с. — (Высшее образование).

Скачать реферат: