Существенной особенностью газовой сварки является применение в качестве источника тепла газового пламени. При газовой сварке в качестве горючего можно применять ацетилен, водород, блаугаз, газы коксовальных печей, естественные и нефтяные газы и др., а также пары нефтепродуктов; наибольшее распространение имеет ацетилен. Газы и пары нефтепродуктов, сгорая в кислороде, развивают температуру, позволяющую быстро расплавлять свариваемый и присадочный металл.

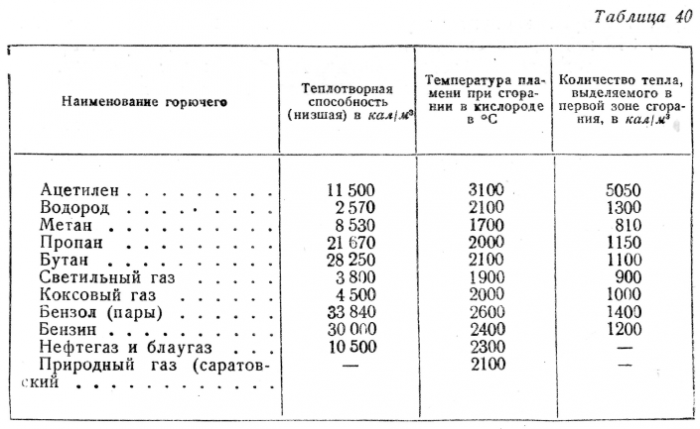

В табл. 40 помещены данные, характеризующие применяемое при газовой сварке горючее.

Так как в процессе газовой сварки необходимо иметь и восстановительную зону сварочного пламени, то теплотворная способность горючего не может быть полностью использована; используется лишь та ее часть, которая идет на выделение тепла в первой восстановительной зоне горения; поэтому при сравнении различных видов горючего, применяемого при газовой сварке, нужно иметь в виду не только теплотворную способность топлива и температуру его пламени, но также и его способность выделять тепло в этой первой зоне сгорания.

Необходимо также отметить, что и удельная мощность пламени при сгорании ацетилена приблизительно втрое выше, чем в случае сгорания других газов.

Сварочное ацетилено-кислородное пламя

Для правильного понимания процесса газовой сварки необходимо прежде всего ознакомиться с пламенем, образующимся при сгорании газов, подаваемых сварочной горелкой. Это пламя образуется при сгорании смеси горючего газа и кислорода, поступающего через ту же горелку, а также кислорода окружающего воздуха,

К сварочному пламени предъявляют следующие требования:

1) достаточно высокая, необходимая для быстрого расплавления свариваемого металла, температура;

2) во избежание загрязнения металла сварного шва окислами сварочное пламя не должно быть окислительным;

3) небольшой объем сварочного пламени для концентрации нагрева.

Для того чтобы обеспечить наличие восстановительной зоны горения, в горелку подается недостаточное для полного сгорания количество кислорода. Например, для полного сгорания 1 м3 ацетилена требуется 2,5 м3 кислорода, а в горелку подается лишь 1,15 м3; для полного сгорания 1 м3 водорода требуется 0,5 м3 кислорода, а в горелку подается только 0,25 м3; поэтому процесс сгорания здесь состоит из двух, как принято говорить, фаз:

1) фазы сгорания за счет кислорода, подаваемого в горелку, и

2) фазы сгорания за счет кислорода окружающего воздуха.

В первой фазе сгорание будет неполным; область первой фазы соответствует восстановительной зоне сварочного пламени. Во второй фазе сгорание происходит полностью. Продукты полного сгорания окружают восстановительную зону и защищают свариваемый металл от соприкосновения с кислородом воздуха.

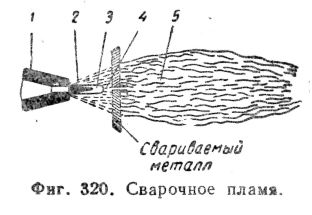

На фиг. 320 дано схематическое изображение сварочного ацетилено-кислородного пламени: через мундштук 1 горелки поступает смесь ацетилена и кислорода; зона 2, называемая ядром пламени, состоит из несгоревших частиц газовой смеси; на поверхности ядра начинается процесс горения и выделяется тепло; частицы углерода раскаляются и испускают яркий свет; сгорание ацетилена, начинаясь на поверхности ядра, происходит во всей зоне 3. Но так как на 1 м3 ацетилена дается не 2,5 м3 кислорода, необходимого для полного сгорания, а лишь 1,0—1,25 м3, то горение будет неполным и выразится уравнением

![]()

Зона 4 и является той частью сварочного пламени, которая расплавляет свариваемый металл. Чем меньше объем, занимаемый восстановительной зоной 4, тем, при прочих равных условиях, лучше сосредоточивается тепло на поверхности подлежащего нагреву металла. На небольшой толщине по поверхности восстановительной зоны слева от металла и правее восстановительной зоны происходит полное сгорание за счет кислорода окружающего воздуха (зона 5) по уравнению

![]()

Зона полного сгорания со всех сторон окружает восстановительную зону а предохраняет расплавленный металл от окисления воздухом.

Если объем подаваемого кислорода будет меньше, чем объем ацетилена, в восстановительной зоне будет происходить распад неокислившейся части ацетилена на углерод и водород, которые могут поглощаться расплавленным

металлом, ухудшая свойства получаемого сваркой шва. Пламя приобретает более светлый оттенок и увеличивается в длину.

При увеличении количества кислорода восстановительная зона уменьшается, пламя приобретает синеватый цвет, расплавленный металл загрязняется окислами, что ведет к снижению качества сварочного шва,

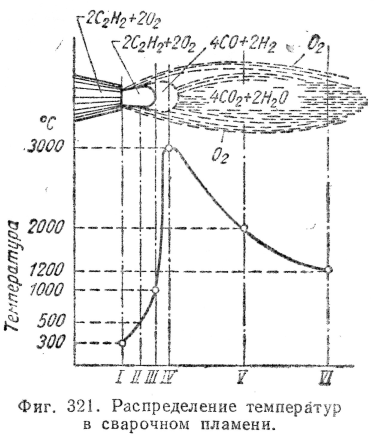

На фиг. 321 показано в виде примера распределение температур по различным зонам сварочного пламени горелки, питаемой ацетиленом.

Из приведенного графика видно, что максимальную температуру, несколько превышающую 3000°, пламя ацетиленовой сварочной горелки имеет в восстановительной зоне.

Сварочные горелки

Сварочная горелка служит для смешивания горючего газа с кислородом в требуемых соотношениях, обеспечивая устойчивое пламя, а также является устройством, позволяющим легко и удобно подводить сварочное пламя к месту нагрева металла. Она состоит из следующих главных частей: 1) корпуса-рукоятки, за которую держат горелку; на корпусе находятся и регулирующие подвод кислорода и горючего газа вентили; 2) смесительной камеры; 3) мундштука, через который горючая смесь выходит из смесительной камеры.

Сварочные горелки делают инжекторными, иначе называемыми горелками низкого давления, и безинжекторными, или горелки высокого давления.

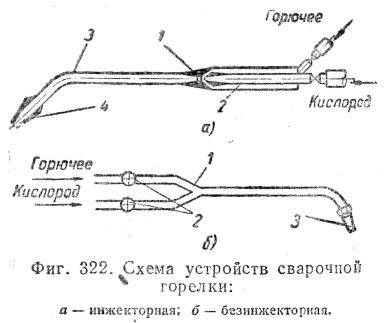

На фиг. 322, а представлена схема устройства инжекторной горелки; кислород через регулирующий вентиль под давлением около 3 aт подается через центральный канал в сопло 1 (инжектор) с отверстием малого диаметра, по выходе из которого он расширяется и его струя приобретает большую скорость; вследствие этого в кольцевом (внешнем) канале 2, по которому подается горючий газ (ацетилен), создается разрежение, увлекающее горючий газ, подаваемый под небольшим давлением (обычно от 0,1 до 0,2 aт), вместе с кислородом в смесительную камеру 3. Из смесительной камеры 3 струя горючей смеси через мундштук 4 выбрасывается наружу.

На фиг. 322, б представлена схема устройства безинжекторной горелки.

Кислород в такой горелке подается через регулирующие вентили 2 в смесительную камеру 1 под давлением 1—3 aт, горючее — под давлением 0,5—1,5 aт; из смесительной камеры через мундштук 3 горючая смесь выходит наружу.

Преимуществом инжекторных горелок является возможность работать на низком давлении горючего; преимуществом безинжекторных — большая устойчивость в работе.

На фиг. 323 показана конструкция инжекторной горелки марки СУ (сварочная универсальная); нипель 1 служит для надевания на него резинового шланга, по которому поступает кислород; нипель 2 предназначен для

шланга, подающего горючее (ацетилен); трубка 3 подводит кислород к инжектору; полая рукоятка 4 служит для подвода горючего к инжектору; вентили 5—6 регулируют подвод газов; в стойке 7 крепится сменный наконечник го

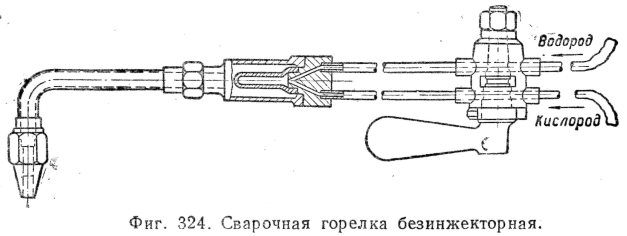

релки гайкой 8; через инжектор 9 горючее поступает в смесительную камеру 10 и через трубку 11 подается к мундштуку 12. На фиг. 324 показано устройство безинжекторной горелки для сварки водородом.

Кислород

Так как высокая температура при газовой сварке достигается в результате сгорания газов в смеси с чистым кислородом, то рассмотрение газов, применяемых в сварочных процессах, удобнее начать с кислорода.

При давлении 760 мм рт. ст. и 0°С 1 м3 кислорода весит 1,429 кг. Будучи охлажден до —181,4°, кислород сжижается, образуя прозрачную жидкость голубого оттенка; 1 л жидкого кислорода весит 1,106 кг и при испарении дает 790 л газообразного кислорода.

Горение в кислороде характеризуется сильно концентрированным пламенем.

Выше было сказано, что расширение применения газовой сварки находилось в прямой зависимости от совершенствования промышленных способов получения кислорода.

В настоящее время наиболее распространенным является способ получения кислорода из атмосферного воздуха методом глубокого охлаждения. Сущность способа заключается в том, что воздух сжимают компрессором, и затем сжатый, очищенный от углекислого газа и осушенный воздух поступает в разделительный аппарат, где он охлаждается (за счет расширения) до температуры сжижения и разделяется на составные части (кислород, азот, аргон).

На единицу объема воздуха приходится 1/5 объема кислорода, и 4/5 азота; отделение азота и кислорода от полученного жидкого воздуха основано на разности температур кипения кислорода (—183°) и азота (—196°); в установках, предназначенных для получения кислорода, азот обычно не используется и выпускается в атмосферу.

Потребитель может получать кислород для сварки или резки как в газообразном, так и в жидком состоянии. Кислород в больших количествах удобнее хранить и транспортировать в жидком виде, так как отпадает необходимость в большом баллонном парке. Например, для перевозки жидкого кислорода в танке емкостью 2400 л требуется одна 5-тонная автомашина. Для перевозки соответствующего количества газообразного кислорода (380 баллонов) потребуется двенадцать 3-тонных автомашин.

Необходимо, с другой стороны, учесть испарение жидкого кислорода из танка через испаритель в количестве 0,3—0,35% в час, что делает невыгодным длительное хранение жидкого кислорода.

На кислородном заводе (или станции) из кислородной установки жидкий кислород переливают в хранилища, называемые стационарными танками. Танки представляют собой сосуды шарообразной формы; каждый танк состоит из латунного шара, помещенного внутри стально го шара; промежуток между внутренним и наружным шарами заполняют теплоизоляционными материалами. Жидкий кислород находится в танке под давлением, немного превосходящим атмосферное. При переливании жидкого кислорода из стационарного танка в транспортный используется давление, создаваемое испаряющимся кислородом, образующим в верхней части танка газовую подушку; под этим давлением жидкий кислород по трубке перетекает в транспортный танк.

В России стационарные танки для жидкого кислорода строятся вместимостью до 8000 л, а транспортные — до 2900 л. Для перевозки и хранения больших количеств кислорода строятся специальные цистерны емкостью др 30 000 а жидкого кислорода.

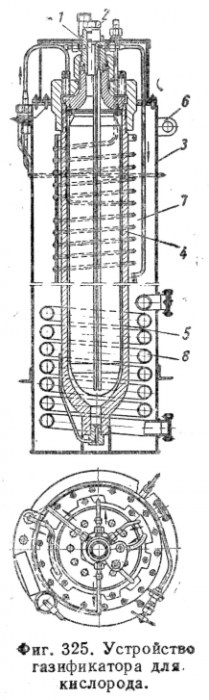

Для использования жидкого кислорода на месте его потребления устраивают газификаторы, в которые и переливают жидкий кислород из транспортных танков. Назначение газификаторов—не только хранить жидкий кислород, но и выдавать его для потребления в газообразном виде. На фиг. 325 показано одно из устройств газификатора. Отверстие 1 для заливки жидкого кислорода закрывают пробкой после заполнения газификатора. В кожух 3 вставлен стальной цилиндр 4, внутри которого находится латунный тонкостенный цилиндр 5. Испарение жидкого кислорода, вытесняемого из цилиндра 5, происходит в змеевиках 6 и 7. Кожух 3 заполняется водой, подогреваемой паром, пропускаемым через змеевик 8; вследствие подогрева заполняющей кожух 3 воды испарение кислорода идет очень интенсивно, и давление газообразного кислорода достигает 150 aт. В целях предупреждения подъема давления сверх допускаемого газификатор снабжается предохранительным клапаном.

Жидкий кислород применяют лишь на крупных заводах, где оправдываются расходы по устройству и содержанию газификаторов, и где потребление кислорода так велико, что потеря кислорода от его испарения из танков не играет существенной роли.

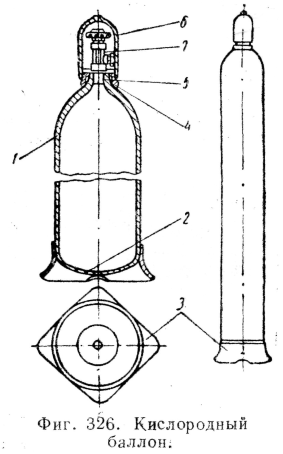

Газообразным кислородом наполняют баллоны под давлением 150 aт при 15°. Устройство кислородного баллона показано на фиг. 326. Корпус баллона 1 своим днищем 2 сажается в предварительно разогретый башмак 3. На горловину 4 надевается кольцо 5, на которое навертывается колпак 6, закрывающий вентиль 7. Выдачу газа из баллона производят через редуктор, понижающий давление в выпускаемом газе до 3 aт и менее.

Кислородные баллоны окрашивают в светло-синий цвет и снабжают надписью поперек баллона черными буквами «Кислород». Емкость кислородных баллонов по ГОСТ 949-41 составляет от 0,4 до 50 л; для сварки и резки применяют баллоны емкостью 40 и 50 л. Размеры баллона емкостью 40 л: наружный диаметр 219 мм, высота корпуса 1390 мм, толщина стенок 8 мм; вес баллона емкостью 40 л 67 кг (без кислорода).

Для смазки арматуры кислородных баллонов нельзя применять масла и жиры, так как при большом давлении в присутствии кислорода они дают взрыв; в случае надобности в смазке применяют 5%-ный раствор глицерина в дистиллированной воде.

Не следует также применять эбонитовых или фибролитовых прокладок, могущих давать взрывы; прокладки должны быть металлическими или асбестоедными.

Скачать реферат:

Пароль на архив: privetstudent.com