Ацетилен представляет собой химическое соединение углерода с водородом — С2Н2; при нормальном давлении и температуре наружного воздуха или комнатной ацетилен находится в газообразном состоянии; химически чистый ацетилен обладает слабым эфирного характера запахом; неприятный сильный запах сообщают ацетилену обычно сопутствующие техническому ацетилену примеси — аммиак, сероводород и др. При давлении 760 мм рг. ст. 1 м3 ацетилена весит 1,179 кг: плотность ацетилена по отношению к воздуху равна 0,9. Температура воспламенения ацетилена в воздухе 420—430°. Ацетилен сгорает на воздухе ярким коптящим пламенем. Для полного сгорания 1,м3 ацетилена требуется 12,5 м3 воздуха или 2,5 м3 кислорода. При сгорании ацетилена в кислороде температура пламени достигает 3100°. При содержании ацетилена в воздухе от 3 до 65% образуется взрывчатая смесь. При 400—500° и давлении 1,5 aт ацетилен распадается на углерод и водород с выделением около 2500 кал тепла на 1 м3 ацетилена. При нагреве до 200—300° ацетилен переходит в бензол и другие продукты; во избежание этого температура в генераторах ацетилена и при его хранении не должна превышать 100°.

Для технических целей ацетилен получают при воздействии на карбид кальция водой.

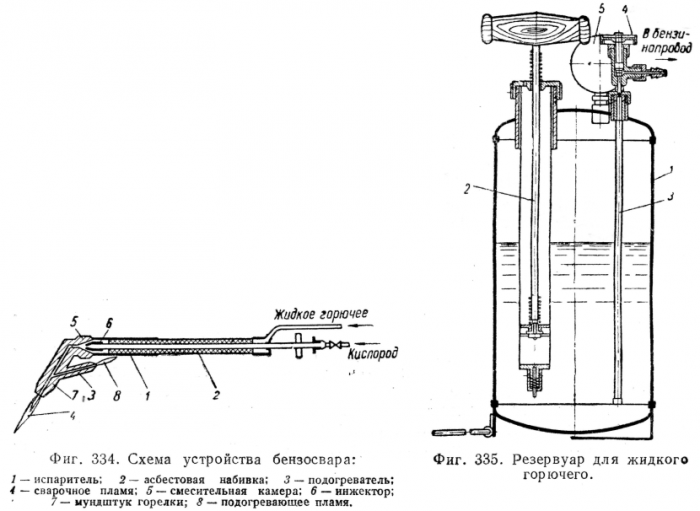

Карбид кальция является химическим соединением, получаемым в дуговых электрических печах при нагреве смеси негашеной извести с коксом или древесным углем; схема такой печи показана на фиг. 327. Температура в печи достигает приблизительно 3000°; известь и кокс взаимодействуют по уравнению

![]()

Окись углерода улетучивается, а расплавленный карбид кальция разливают в изложницы; после остывания он образует кристаллическую массу темносерого цвета, которую подвергают дроблению. Для получения 1 т карбида кальция требуется около 1 т извести и около 600 кг кокса, а также затрата около 3000 квт-ч электроэнергии.

Куски карбида кальция сортируют по величине и упаковывают в герметически закрытые железные барабаны вместимостью до 130 кг или в жестяные банки вместимостью до 5 кг.

Так как карбид кальция весьма гигроскопичен, то при соприкосновении с воздухом, содержащим пары воды, он разлагается и тем в большей степени при прочих равных условиях, чем мельче куски его, поэтому выход ацетилена из крупных кусков больше, чем из мелких.

Получение ацетилена из карбида кальция. Ацетилен получается при взаимодействии карбида кальция с водой по уравнению

![]()

т. е. в результате, кроме ацетилена, получается гашеная известь.

Весовые количества веществ, участвующих в реакции, таковы: на 64 весовые единицы карбида требуется 36 весовых единиц воды, а получается 26 весовых единиц ацетилена и 74 весовые единицы гашеной извести, или на 1 кг карбида требуется около 0,5 кг воды и получается около 0,4 кг ацетилена (около 340 л) и 1,15 кг гашеной извести. Из 1 кг химически чистого карбида кальция теоретически получается 344,5 л ацетилена. Практический выход ацетилена из 1 кг карбида кальция значительно меньше и зависит от сорта карбида кальция и его грануляции и колеблется от 230 до 300 л. Для расчетов часто принимают выход в 250 л ацетилена из 1 кг карбида кальция. Так как при реакции получения ацетилена выделяется большое количество тепла, то во избежание высокого нагрева ацетилена и его распада со взрывом воду берут в значительно большем количестве против теоретически необходимого, не допуская нагрева ее выше 50°.

Так как при разложении 1 кг карбида кальция выделяется 450 ккал тепла, то практически необходимое количество воды может быть определено из равенства

![]()

где М — практически необходимое количество воды в л;

t2 — конечная температура воды;

t1 — начальная температура воды.

Зная t1 и задаваясь t2, можно найти М; например, при начальной температуре воды 7°, задаваясь конечной 52°, находим М =10 л.

Получение ацетилена при большом избытке воды называют мокрым способом; в последнее время начинает находить применение сухой способ, сущность которого заключается в том, что, давая на 1 кг карбида всего около 1 л воды, расходуют тепло, выделяющееся при реакции на испарение воды, а гашеную известь получают в сухом виде; температура получаемого ацетилена не превышает при таком способе 120°.

Ацетиленовые генераторы. Устройства для получения ацетилена называются ацетиленовыми генераторами. Разнообразные типы ацетиленовых генераторов могут быть объединены в группы по общим техническим признакам; на фиг. 328 приведена схема их классификации.

Различают нормальную и максимальную производительность генераторов: первой называют производительность генератора при длительной работе, второй — наибольшее количество ацетилена, которое может дать генератор в короткий промежуток времени (порядка 1 часа).

Отношение количества получаемого от генератора ацетилена на 1 кг карбида кальция к тому количеству ацетилена, которое дает 1 кг карбида этого сорта при анализе его, называют коэфициентом полезного действия генератора; величина к. п. д. хорошо работающих генераторов достигает 98%Величину к. п. д. генератора снижают потери ацетилена: 1) в окружающую среду по причине неплотности в конструкции и при продувках, 2) по причине неполного разложения загружаемого в генератор карбида и 3) от растворения в воде.

По производительности ацетиленовые генераторы делятся на генераторы малой производительности — до 3 м3/час ацетилена и большой—до 50 м3/час и больше. Первые делают передвижными, вторые—стационарными. Передвижные генераторы применяют на монтажных работах и в небольших сварочных цехах, стационарные устанавливают в специальных помещениях, отдельно от сварочного цеха. Стационарные генераторы обслуживают значительное количество мест работы, или, как принято называть их в сварочном деле, значительное

количество сварочных постов.

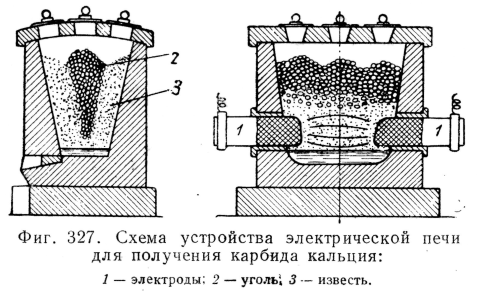

По принципу действия ацетиленовые генераторы, как видно из схемы классификации их, разделяются на действующие карбидом в воду, водой на карбид и контактом воды и карбида.

На фиг. 329, а показана схема устройства генератора, действующего по принципу «карбид в воду»; карбид порциями выбрасывается в воду с помощью особых приспособлений на дне карбидного ящика. Такой генератор работает с большим избытком воды. Карбид разлагается полностью; ацетилен хорошо промывается водой, в которой растворяются примеси (аммиак, сероводород). К. п. д. таких генераторов достигает 98%. Генераторы этого типа допускают значительную перегрузку.

На фиг. 329, б дана схема устройства генератора, работающего по принципу «вода на карбид». Вода каплями или небольшой струей падает на карбид. Такие генераторы отличаются простотой конструкции и удобством обслуживания их; вследствие возможности неполного разложения карбида они имеют сравнительно низкий к. п. д.; к недостаткам их надо также отнести имеющий иногда место перегрев ацетилена.

На фиг. 329, в и г приведены две схемы генератора, работающего контактным методом; из рассмотрения обеих схем видно, что образующийся при смачивании карбида водой ацетилен, если он не будет в достаточном количестве отводиться трубкой 3, начнет оттеснять воду от карбида, и дальнейшее газообразование замедлится или остановится совсем. Генераторы этого типа просты по конструкции и автоматически регулируются в работе.

Генераторы, работающие по принципу «карбид в воду», обычно применяют в стационарных установках, остальные — в переносных.

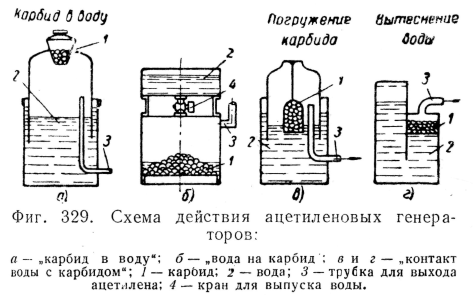

Различие ацетиленовых генераторов, классифицируемых по давлению (см. фиг. 328), определяют устройством их газгольдеров (газохранилищ). На фиг. 330, а показана схема устройства газгольдера низкого давления; в баке с водой 1 плавает колокол 2, под который подведены труба 3, подающая газ в газгольдер, и труба 4, по которой газ выдается из газгольдера; давление газа в таком газгольдере может быть определено из равенства

![]()

где р— давление в газгольдере;

Q —вес колокола в кг;

f— площадь внутреннего поперечного сечения колокола в см2.

Величина р обычно укладывается в пределах 100—150 мм вод. ст.; в процессе работы давление остается постоянным.

На фиг. 330, б дана схема газгольдера среднего давления; нижняя 1 и верхняя 2 части бака, заполняемого водой, соединяются трубой 3. По трубе 4 газ подается в газгольдер, а по трубе 5 выдается из газгольдера. Давление газа в таких газгольдерах определяется разностью уровня воды в верхней и нижней частях бака; в процессе работы оно может меняться в зависимости от расхода газа; практически оно укладывается в пределах от 0,3 до 0,5 м вод. ст.

На фиг. 330, в представлена схема газгольдера высокого давления; обозначения здесь те же, что и на фиг. 330, б; разница в устройстве газгольдера высокого давления и газгольдера среднего давления заключается в том, что верхняя часть бака газгольдера высокого давления закрыта и в ней образуется воздушный буфер. Давление газа в таком газгольдере может быть подсчитано из равенства

![]()

где р — давление газа;

V1 — объем газа в л, приведенный к 1 ат;

V — объем, занятый газом, в л.

Практически величина р в таких газгольдерах укладывается в пределах от 0,3 до 1,5 aт; в процессе работы она может меняться.

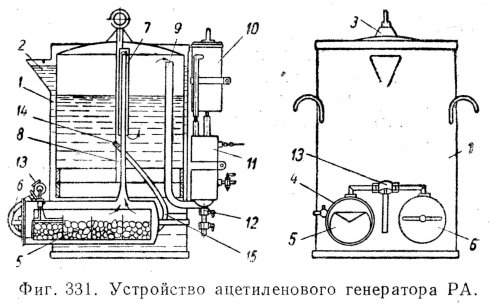

На фиг. 331 показано устройство одного из распространенных у нас ацетиленовых генераторов — РА («Рекорд» ацетиленовый); это переносный генератор низкого давления, работающий по принципу «вода на карбид»; цилиндрический корпус 1 генератора служит баком и заполняется водой через воронку 2; под колоколом 3 находятся реторта 4 с загрузочными ящиками 5, закрываемая крышкой 6; трубка 7, по которой ацетилен выходит из реторты, охватывается колпаком 8, назначение которого заключается в том, чтобы заставить газ, выходящий из реторты, пройти через воду. В случае излишне большого давления газ выходит в атмосферу через нижний конец предохранительной трубки; трубка 9 отводит газ из-под колокола в очиститель 10 и далее через водяной затвор 11 в горелку; через кран 12 газ поступает для использования; трехходовой кран 13 служит для впуска воды в одну из реторт; нипель 14 приварен к предохранительной трубке 8, имеющей резиновый шланг 15, через который вода поступает в реторты. Когда давление газа поднимет колокол настолько, что нипель окажется над водой, вода перестанет поступать в реторты, и газообразование прекратится; когда давление ацетилена под колоколом начнет уменьшаться, колокол опустится, и вода снова начнет поступать в реторты.

Воду через трехходовой кран 13 сначала направляют в одну из реторт, а когда весь карбид, загруженный в нее, разложится, переключают на другую реторту. При среднем положении крана 13 доступ воды в реторты 4 прекращается.

Очистка ацетилена. Получаемый при взаимодействии карбида кальция и воды ацетилен содержит ряд примесей: воздух, пары воды, аммиак, сероводород, фосфористый водород; все они являются вредными.

Примесь воздуха создает взрывоопасность ацетилена и уменьшает температуру сварочного пламени — содержание воздуха не должно превышать 4 % объема. Пары воды понижают температуру сварочного пламени и вызывают окисление металла. Аммиак разъедает аппаратуру и сообщает ацетилену неприятный резкий запах. Сероводород увеличивает содержание серы в наплавленном металле, сообщая ему красноломкость. Фосфористый водород увеличивает содержание фосфора в металле и делает его хладноломким. Присутствие сероводорода и фосфористого водорода сообщает неприятный запах ацетилену и делает вдыхание его особенно вредным; содержание сероводорода не должно превышать 0,16% и фосфористого водорода 0,06% объема ацетилена.

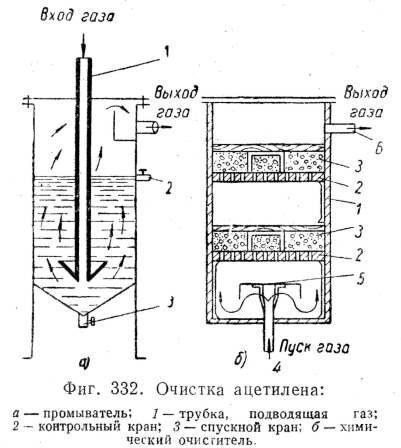

Очистку от аммиака и сероводорода производят путем пропускания ацетилена через воду или в самом генераторе, или в специальном устройстве (промывателе), схема которого приведена на фиг. 332, а. Так как фосфористый водород в воде не растворяется, то для удаления его применяют вещества, переводящие его в нелетучие соединения. На фиг. 332, б показана схема устройства для очистки ацетилена от фосфористого водорода; оно состоит из цилиндриче

ского корпуса 1, в котором укреплены одна над другой несколько решеток 2; на решетки кладется слой ваты, на вату засыпается слой улавливающего фосфористый водород вещества 3. Поверх этого слоя для предотвращения уноса очистительной массы снова кладется слой ваты. Впуск газа производится по трубке 4, снабженной наконечником 5, обеспечивающим равномерное распределение струи газа по сечению очистительного устройства; очищенный газ удаляется через трубку 6. Очистка ацетилена от влаги производится пропусканием его через очистительные устройства, в которые загружается хлористый кальций, негашеная известь, каустическая сода. Для очистки ацетилена от пыли его пропускают через войлочные фильтры.

Водяные затворы. Для предотвращения проникновения горючей смеси в газогенератор перед каждым местом потребления газа на пути движения газа от генератора ставят предохранительный затвор. Причиной обратного движения

горючей смеси может быть: 1) засорение горелки, в результате чего кислород, подаваемый под давлением 2—3 aт, может пойти в ацетиленовый шланг, где давление всего около 0,5 ат; 2) при недостаточной подаче кислорода, когда скорость движения горючей смеси может оказаться меньше скорости воспламенения ее; 3) при недостатке ацетилена, когда разрежение, создаваемое струей кислорода, может вызвать подсос воздуха в систему генератора. Проникновение горючей смеси в горелку и далее сопровождается хлопком, а иногда и взрывом ее и носит название обратного удара.

Различают два типа предохранительных водяных затворов — открытый (или низкого давления) и закрытый (или высокого давления). Схема устройства открытого водяного затвора представлена на фиг. 333, а. Перед началом работы затвор заполняют водой до уровня крана 4. В случае обратного удара взрывчатая смесь устремляется через отводящую трубу 2, вытесняет воду в подводящую газ трубу 1 и в предохранительную трубу 3. После того как уровень воды опустится до нижнего конца предохранительной трубы 3, горючая смесь выходит по ней в атмосферу; водяная пробка, образовавшаяся в трубе 1, не допускает проникновения горючей смеси в генератор. Воронка 5 служит при наполнении затвора водой и собирает воду, вытесняемую через трубку 3 при обратном ударе. Открытые водяные затворы применяют при давлении не более 0,15 aт (1500 мм вод. ст.).

На фиг. 333, б дана схема устройства закрытого водяного затвора. Здесь 1— подводящая ацетилен труба; 2 —отводящая труба с нипелем 6, через который выходит ацетилен; обратный клапан 3 газоподводящей трубы, не позволяющий газу идти в обратном направлении, вставлен в корпус с отверстиями 7, через которые из трубы 1 при поднятом давлении ацетилена последний проходит в корпус затвора, заполненного водой. Кран 4 контролирует уровень воды; предохранительная пластинка 5 из оловянной фольги (толщиной 0,2—0,3 мм) плотно прикрывает верхний открытый конец трубки 2. В случае возникновения обратного удара газы устремляются через нипель 6 в трубку 2, развивают давление внутри прибора, закрывают обратный клапан 3 и в случае очень большого давления разрывают пластинку 5 и выходят в атмосферу. Такие водяные затворы строят с расчетом на давление газа до 1,5 aт.

Ацетиленовые баллоны. В случае невозможности потреблять ацетилен непосредственно из генераторов его доставляют к местам потребления в особых баллонах. Так как газообразный ацетилен при давлении около 2 aт способен

разлагаться со взрывом, хранение его в баллонах под большим давлением возможно лишь при соблюдении условий, вытекающих из свойств ацетилена: 1) неспособности ацетилена взрываться в капиллярных трубках при давлении до 27 aт и 2) большой растворимости ацетилена в ацетоне: 1 объем ацетона при нормальном давлении и комнатной температуре растворяет до 25 объемов ацетилена; эта растворимость увеличивается пропорционально увеличению давления. Основываясь на этих свойствах, ацетиленовые баллоны заполняют пористым веществом, пропитанным ацетоном; поры наполняющей баллон массы играют роль капиллярных трубок. В России для этой цели применяют активированный древесный уголь в зернах размером 1—2 мм при пористости массы до 80%.

Количество ацетилена, могущего вместиться в баллоне, можно подсчитать следующим образом.

Обозначив через v — объем баллона в л; k — количество литров ацетилена, растворенного в 1 л ацетона при 15° и 760 мм рт. ст. (k = 23); V — объем ацетилена, вмещаемого баллоном, в л; Р—давление при заполнении баллона, находим

![]()

Принимая, что ацетон занимает не более 40% объема баллона, найдем количество ацетилена, вмещаемого баллоном емкостью (водоизмещением) 40 л при 15 aт:

![]()

Так как взрыв, если бы он и возник, не может распространяться в пористой массе, такие баллоны безопасны. В России ацетиленовые баллоны выпускают таких же размеров и водяной емкости, как и кислородные. Ацетиленовые балоны отличаются от кислородных лишь окраской и устройством запорного вентиля. Допускаемое максимальное давление ацетилена в баллонах 15—16 ат; баллоны окрашивают в белый цвет с красной надписью поперек баллона «Ацетилен».

При выходе ацетилена из баллона часть ацетона уносится в виде пара; унос ацетона возрастает с увеличением часового расхода ацетилена и уменьшением давления в баллоне, поэтому считают предельным часовой расход ацетилена из одного баллона 1000 л и минимальным давлением давление 2 aт.

Во избежание вытекания ацетона через вентиль во время работы ацетиленовые баллоны должны находиться в вертикальном положении.

Во избежание оседания заполняющей баллон пористой массы баллоны не должны подвергаться толчкам.

Ацетиленовые баллоны следует оберегать от нагрева выше 40°, так как при более высоком нагреве давление газа в баллоне может превзойти допускаемые пределы.

Так как при соприкосновении ацетилена с красной медью и серебром образуются ацетиленистая медь и ацетиленистое серебро, обладающие способностью взрываться при ударах, то изготовление арматуры, применяемой при пользовании ацетиленом, из красной меди и пайка арматуры серебряным припоем не допускаются.

Как было сказано выше, для обеспечения восстановительного характера пламени в сварочной зоне соотношение между объемом ацетилена и кислорода при газовой сварке составляет 1 : 1 или 1 : 1,25 (против необходимого для полного сгорания отношения 1 : 2,5).

Водород. Водород не имеет цвета, запаха и вкуса; 1 м3 его весит 0,039 кг; температура воспламенения его в воздухе 410°, в смеси с кислородом 397,5°. Смесь водорода с воздухом при зажигании взрывается; содержание водорода во взрывчатой смеси с воздухом колеблется в пределах от 9,5 до 66%.

При полном сгорании 1 м3 водорода расходуется 0,5 м3 кислорода.

Водород получают из водяного пара путем разложения его железом (при высокой температуре) и из водяного газа отделением водорода от примесей различными химическими и физическими способами, а также путем электролиза воды. Хранение и транспортировку водорода производят в стальных баллонах под давлением 150 aт; баллоны окрашивают в темнозеленый цвет с надписью красными буквами «Водород»; штуцер, служащий для присоединения редуктора, имеет левую резьбу (в отличие от правой резьбы штуцера кислородного баллона).

Так как сварочное пламя во избежание окисления металла должно иметь восстановительный характер, количество подаваемого в сварочную горелку кислорода должно быть меньше необходимого для полного сгорания; отношение подаваемых объемов кислорода и водорода составляет 1 : 4 (вместо 1:2).

Водородное пламя имеет малозаметный синеватый цвет; в первой зоне оно имеет восстановительный характер; максимальная температура его составляет 2100°; область максимальных температур находится на расстоянии 10—15 мм от горелки.

При сварке водородным пламенем применяют обычно безинжекторные горелки высокого давления.

Нефтяные газы. Нефтяными называются газы, получаемые при переработке нефти; для целей сварки применяют блаугаз, нефтегаз, пропан и бутан. Эти газы при небольшом давлении и некотором снижении температуры легко переходят в жидкое состояние. Так, при 0° пропан сжижается при 7,8 aт, а бутан лишь при 0,96 aт. Легкая сжижаемость нефтяных газов делает их удобными для транспортировки и хранения. Теплотворная способность нефтяных газов приведена в табл. 40. Сжиженными нефтяными газами баллоны заполняют лишь наполовину, так как при полном заполнении и нагреве возникает опасность взрыва. При испарении 1 кг жидкого пропана или бутана образуется около 500 л газа. Нефтяные газы применяют преимущественно для газовой резки металла.

Коксовый и светильный газы. Коксовым называется газ, полученный при выжигании кокса из каменного угля. В состав коксового газа входят водород, метан, этилен, окись углерода, углекислый газ, азот и небольшое количество кислорода. Теплотворная способность коксового газа около 4500 кал/м3; температура пламени 2000°. Коксовый газ подается с коксового завода по магистральному трубопроводу, по которому поступает к местам потребления. Реже его транспортируют в баллонах под давлением 150 aт; баллоны окрашивают в красный цвет с надписью белыми буквами наименования газа.

Светильный газ получают при сухой перегонке каменного угля. Его состав и свойства близки к составу и свойствам коксового газа.

Коксовый и светильный газы применяют главным образом для газовой резки металла.

Пары жидких горючих. В сварочном деле, главным образом для кислородной резки, в качестве горючих применяют пары бензола, бензина и керосина.

Бензол С6Н6 представляет собой бесцветную жидкость с резким запахом; удельный вес бензола 0,9; при 0° бензол переходит в твердое состояние, что создает затруднения, при работе с ним зимой. При содержании в воздухе от 2,6 до 6,7% паров бензола образуется взрывчатая смесь. Для полного сгорания 1 м3 паров бензола требуется 7,5 м3 кислорода. Горение бензола происходит по уравнению

![]()

Температура пламени достигает 2600°. Пары бензола вредны для здоровья.

Бензин получают при перегонке нефти; он представляет собой смесь углеводородов, быстро испаряющихся при нормальной температуре. Бензин переходит в твердое состояние лишь при —150°, что дает возможность работать с ним при любых температурах зимнего времени. Смесь паров бензина с воздухом взрывоопасна. Пары бензина вредны. При сгорании в горелке 1 г бензина расходуется около 1,5 л кислорода. Температура пламени при сгорании бензина в кислороде достигает 2400°.

Применение керосина в сварочном деле практически ограничивается процессами газовой (кислородной) резки металла вследствие сравнительно низкой температуры его пламени.

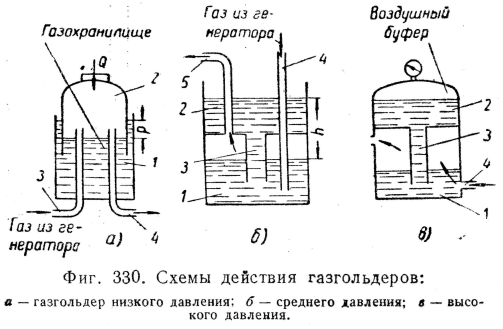

Сварочные горелки, применяемые при работах с парами жидких горючих, отличаются от применяемых при работах с газами. На фиг. 334 показано устройство таких горелок.

Существенными особенностями их является наличие испарителя 1 с асбестовой набивкой 2 и подогревателя 3.

На фиг. 335 показано устройство резервуара, применяемого для питания горелки или резака жидкими горючими. В корпус 1 резервуара вставлена трубка 3 для подачи горючего в горелку через вентиль 4; манометр 5 показывает давление в резервуаре, создаваемое насосом 2. Вся установка, кроме резервуара, имеет кислородный баллон, шланги и горелку.

Скачать реферат:

Пароль на архив: privetstudent.com