Стекло составляет около 3 % от массы автомобиля, большая его часть идет на свалки. В автомобилестроении используются два вида стекла — противоударное и многослойное. Первое может быть извлечено путем сотрясения, а второе — только вручную. Ценность стекла достаточно низка и, как правило, не оправдывает затрат на извлечение.

Утилизация отработанных автопокрышек — одна из серьзных экологических проблем, связанных с автомобилизацией. При сжигании шин в атмосферу попадают токсичные углеводороды: бифенил, антрацен, флуорантен и др. Выброшенные на свалку или закопанные шины разлагаются в естественных условиях не менее ста лет. Европейским союзом принято решение начиная с 2003 г., запретить сжигание и захоронение шин. Ежегодно в мире образуется более 50 млн т изношенных шин. Из этого количества только 23 % покрышек находят применение — сжигание с целью получения энергии, механическое размельчение для покрытия дорог и т. д. Остальные 77 % использованных автопокрышек никак не утилизируется ввиду отсутствия рентабельного способа утилизации.

В настоящее время в мире используется несколько методов утилизации шин:

1. Повторное использование. Согласно исследованию Used Tyre Working Group, на повторное использование направляется около 16 % шин, снятых с демонтируемых автомобилей. В Великобритании существует регулирование, требующее, чтобы используемые таким образом шины соответствовали определенным техническим требованиям и подвергались специальной маркировке. Однако, по существующим оценкам, в северо-западной Англии около 40 % частично изношенных и повторно используемых шин эксплуатируются с нарушением законодательства.

2. Восстановление протектора. По данным исследования, проведенного в 2001 г. организацией Used Tyre Working Group, около 10 % использованных шин в Великобритании направлялось на восстановление протектора, но шины с восстановленным протектором менее качественные, чем новые.

3. Девулканизация. Резина, из которой сделаны шины, может быть девулканизирована и затем использована как сырье при производстве автомобильных и велосипедных шин, транспортерных лент и обуви. Однако качество девулканизированной резины как материала не самое высокое и подобные методы утилизации распространены нешироко.

4. Использование цельных шин для других нужд (для защиты склонов от эрозии, звукоизолирующие ограждения вдоль автострад и др. ). Использование цельных отслуживших шин для оборудования мусорных свалок. В Великобритании около 3 % шин используется при оборудовании мест мусорных свалок, главным образом, они идут на материал, из которого делаются дренажные каналы.

5. Механическая переработка шин. В настоящее время этот метод переработки шин наиболее распространен. Переработка обычно состоит из вырезания бортовых колец, грубого дробления шин на фрагменты, отслоения корда и тонкого измельчения резины. При данном методе невозможна переработка бортовых колец и текстильного корда, таким образом, шины перерабатываются всего лишь на 20—30 %. После измельчения шин получается резиновая крошка, которая может быть использована при создании беговых дорожек, спортивных площадок, а также добавляется в асфальт, что повышает качество дорог, и др.

6. Переработка шин при высоких температурах (пиролиз, который проходит при температурах 500... 600 °С).

7. Переработка шин с применением криогенных технологий. Основное преимущество этого метода состоит в том, что при низких температурах можно легко отделить резину от корда. Но применение его целесообразно только в тех странах, где есть большие мощности по получению жидкого азота: США, Германия и некоторые другие.

8. Сжигание шин с целью получения энергии. Около 8 % шин используются как топливо на тепловых электростанциях. Энергетическая ценность резины на 20 % выше, чем у угля.

9. Химическая переработка шин. Методы, приводящие к глубоким необратимым изменениям структуры полимеров, осуществляемые при высоких температурах и заключающиеся в термическом разложении (деструкции) полимеров в той или иной среде и получении продуктов различной молекулярной массы.

Экологическую опасность в отработанных аккумуляторах представляют свинец (55—68 % от веса аккумулятора), сурьма (1—3 %), серная кислота (10—15 %), эбонит, насыщенный свинцом, и полихлорвинил (15—20 %).

Половина потребляемого в стране свинца используется на производство аккумуляторов. По оценке экспертов, на территории России в настоящее время находится до 1 млн тонн свинца в отработанных аккумуляторах. При существующем положении с их переработкой эта величина возрастает на 50—60 тыс. т ежегодно. Сбор аккумуляторного лома на территории России в 1985—1990 гг. в среднем составлял 102 тыс. т (примерно 40 % от ресурса), в 1993 г. — 35 тыс. т (менее 20 %). В эти же годы, по официальной статистике, страны ЕС довели уровень сбора отработанных аккумуляторов в среднем до 33 %, а США — до 96 %.

На сегодняшний день известны два основных варианта переработки отработанных аккумуляторов:

• переработка с предварительной разделкой;

• сжигание в плавильной печи без предварительной разделки.

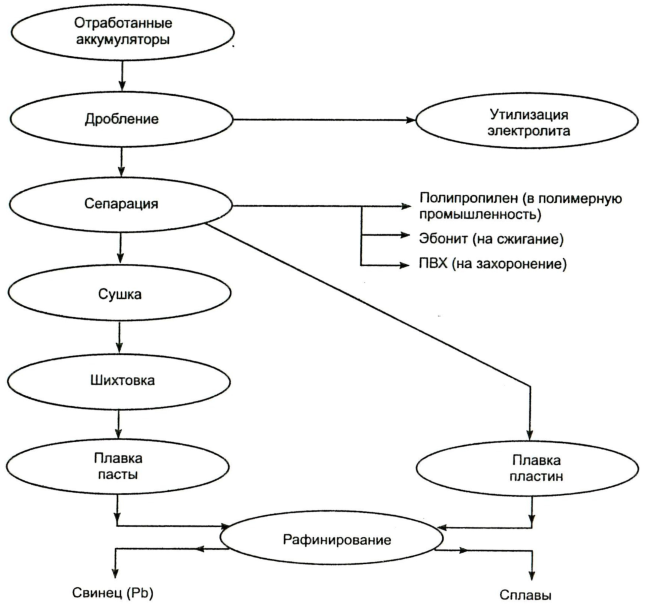

Рис. 2. Переработка отработанных аккумуляторов с разделкой

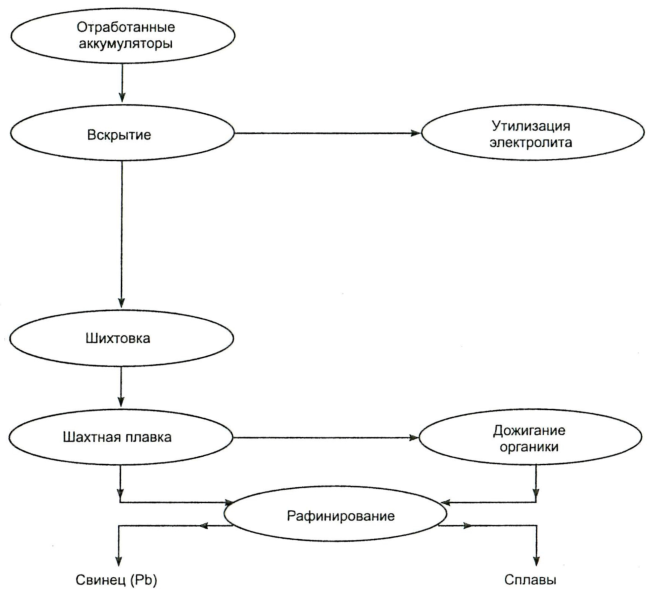

Рис. 3. Переработка неразделанных отработанных аккумуляторов

По первому варианту из отработанных аккумуляторов сливают электролит и его нейтрализуют. Затем производится дробление осушенного аккумулятора до частиц размером не более 150 мм с последующим измельчением до частиц размером не более 30 мм. Следующий шаг — сепарация полученного продукта на фракции:

• металлическую (свинцово-сурьмяный сплав);

• оксидно-сульфатную (окислы и сульфат свинца);

• органическую (эбонит, полипропилен, полихлорвинил). Органическая фракция отмывается от свинца и разделяется для повторного использования и для захоронения.

Оксидно-сульфатная фракция вместе с раствором от промывки органической фракции подвергается выщелачиванию. Полученная твердая фаза посредством восстановительной плав

ки превращается в черновой свинец, а жидкая после выпаривания и очистки превращается в товарный сульфат натрия.

Из металлической фракции посредством низкотемпературной плавки получают свинцово-сурьмяный сплав.

Этот вариант переработки отработанных аккумуляторов обеспечивает возврат более 99 % свинца и сурьмы, минимальные выбросы этих металлов в атмосферу, нейтрализацию серной кислоты и обезвреживание органических пластмасс, используемых в аккумуляторах. Такая технология сложнее, но экологически более приемлема и позволяет выделить из аккумулятора все его компоненты в виде, пригодном для дальнейшей утилизации.

По второму варианту аккумулятор, освобожденный от серной кислоты, просто сжигается в плавильной печи. В результате получается черновой свинцово-сурьмяный сплав и газообразные продукты. При очевидной технологической простоте такой вариант требует применения высокоэффективного газоочистного оборудования, поскольку образующиеся при этом дымовые газы содержат свободный хлор, диоксины, пары свинца и сурьмы, окислы серы, а также значительное количество сажи.

Внедрение таких технологий позволит предотвратить токсичные загрязнения почвы и водного бассейна, нейтрализовать и утилизировать сернокислые электролиты, производить свинец и свинцовые сплавы из вторичного сырья.

Попадание нефтепродуктов в окружающую природную среду происходит на всех этапах их жизненного цикла:

• на этапе добычи нефти и при ее переработке;

• в сфере торговли в результате халатного хранения, проливов и протечек;

• при использовании нефтепродуктов в технике или в качестве топлива;

• в процессе сбора и переработки отработанных масел и нефтеотходов;

• при повторном использовании нефтепродуктов;

• при уничтожении нефтеотходов.

С позиций экологии наиболее приемлемым является использование нефтепродуктов в качестве смазочных материалов с последующим сбором образующихся отработанных продуктов и их переработкой с целью повторного использования. Этот вариант обеспечивает наименьшее воздействие на окружающую среду. Менее приемлемым является использование нефтепродуктов и, в частности, отработанных масел в качестве топлива. Однако этот вариант пока экономически выгоден.

Попадание в окружающую природную среду отработанных технических жидкостей (тормозные жидкости, антифризы и др. ), как правило, содержащих ядовитые компоненты, абсолютно недопустимо.

По изложенным причинам сбор и утилизация нефтеотходов, отработанных масел и технических жидкостей являются неотъемлемой частью природоохранной деятельности субъектов Федерации.

Поскольку объемы образования отработанных технических жидкостей незначительны по сравнению с другими отходами, их промышленная переработка и повторное использование, как правило, экономически нецелесообразны. Для предотвращения попадания отработанных технических жидкостей в окружающую среду наиболее приемлемо их термическое уничтожение на установках для сжигания нефтешламов.

Помимо технологий переработки отработанных моторных масел в топливо в мировой практике известно не менее 15 процессов, используемых для их регенерации с целью получения базовых или товарных смазочных масел. Эти технологии более эффективны с позиций экологии, поскольку обеспечивают многократное использование масел. Однако они весьма сложные, дорогостоящие и при современных сравнительно низких ценах на сырую нефть экономически менее выгодны по сравнению с переработкой отработанных моторных масел в топливо.

Каждая технология регенерации отработанных моторных масел сочетает в себе один или несколько следующих процессов:

• отстой, центрифугирование и фильтрация (отделение воды, механических и твердых примесей);

• атмосферная перегонка (отделение топливных фракций);

• вакуумная перегонка (выделение дистиллятных масляных фракций);

• тонкопленочное вакуумное испарение (выделение тяжелых масляных дистиллятов);

• сернокислотная очистка (отделение присадок, смол и других продуктов окисления масел);

• очистка сжиженным пропаном (отделение присадок, смол и других продуктов окисления масел);

• контактная очистка адсорбентами (доочистка от смол и органических кислот);

• каталитическая гидроочистка водородом (удаление непредельных, сернистых и окисленных углеводородов).

Процессы, применяемые для регенерации отработанных моторных масел, различаются требованиями к исходному сырью, степенью технологической сложности, эффективностью очистки сырья, процентом образующихся отходов и сложностью их уничтожения. Поэтому выбор конкретной технологической схемы регенерации отработанных моторных масел требует детальной проработки большого комплекса взаимосвязанных вопросов.