Вторичная переработка автомобилей является позитивным вкладом в сокращение негативного воздействия на окружающую среду. Утилизация уже использованных материалов или использование их как источников энергии сберегает естественные природные ресурсы и снижает загрязнение геосфер как от производства конструкционных материалов и энергии, так и от утилизации отходов. По экспертным расчетам, при рециклировании одного среднестатистического легкового автомобиля сберегается свыше 1200 кг железной руды и 600 кг угля. По сравнению с производством стали из ископаемого сырья получение стали из рециклированных материалов позволяет расходовать на 74 % меньше энергии, на 40 % меньше воды и на 76 % уменьшить ее загрязнение, снижать на 86 % выбросы вредных веществ в атмосферу. Относительно получения других металлов экономия энергии составляет: для алюминия — 95 %; для меди — 85; для свинца — 65; для цинка — 60 %.

Совет ЕС утвердил Директиву 2000/53/ЕС «Транспортные средства, вышедшие из эксплуатации», цель которой установление мер по предотвращению образования отходов, связанных с выходом из эксплуатации транспортных средств, а также их повторным использованием, рециклированием и другими формами восстановления транспортных средств и их узлов. Директива 2000/53/ЕС требует, чтобы производители автомобилей предоставляли имеющим лицензию предприятиям по переработке всю необходимую для этого информацию, в частности об использованных потенциально опасных материалах. Кроме того, директива требует предоставления компаниями-операторами всей необходимой информации потребителям, а также сбора и публикации статистической информации об утилизации автомобилей на уровне местных сообществ. Директива по повторному использованию, восстановлению и уничтожению отходов поставила следующие задачи:

• начиная с 2006 г. должно быть восстанавливаемо минимум 5 % от веса автомобиля, включая при этом восстановление максимально 5 % энергии, а с 2015 г. — минимум 95 % от веса, включая при этом восстановление 10 % энергии;

• начиная с июля 2003 г. в производстве новых автомобилей запрещается использование таких опасных материалов, как свинец, меркурий, кадмий, шестивалентный хром, исключая те компоненты, где они необходимы для безопасного функционирования.

На базе положений Директивы 2000/53/ЕС страны ЕС разрабатывают национальные нормативно-законодательные акты. Невыполнение требований директивы закрывает для производителей автотранспортных средств выход на европейский рынок.

В пятнадцати странах — членах Евросоюза ежегодно перерабатывается около 8 млн автомобилей. Так, в 2004 г. их количество составило 7, 8 млн, при том, что с регистрации за этот же год было снято 11, 5 млн старых машин. Разница объясняется тем, что значительная доля старых автомобилей вывозится за границу. Японский закон об утилизации отслуживших автомобилей требует, чтобы автопроизводители забирали себе назад остаточные отходы (составляющие примерно по 200 кг с автомобиля), чтобы определенным образом размещать их и перерабатывать. В Японии ежегодно утилизируется около 5 млн автомобилей. Мировой парк легковых автомобилей, по данным на середину 2007 г., насчитывал около 600 млн единиц. Ежегодно выводятся из эксплуатации 40... 50 млн единиц. Средний возраст отправляемого на утилизацию автомобиля составляет 12... 15 лет.

В России также создаются специальные заводы по утилизации автомобилей и по переработке шин. Сбор и утилизация 85 % выходящих из эксплуатации за 1 год в Российской Федерации 0, 5 млн автомобилей позволит поднять долю повторного использования деталей и узлов до 10 % и снизить объем образующихся неперерабатываемых отходов в 2—5 раз. Это увеличит предотвращенный ущерб за счет снижения захламления и химического загрязнения почв, а также за счет снижения загрязнения водной среды на 13, 7 млрд руб., позволит снизить затраты тепловой энергии на 33, 7 млн ГДж, затраты на электроэнергию на 650, 0 млн руб. и сэкономить 1, 97 млн тонн природных ресурсов и других материалов в год.

Утилизация и рецикпинг автомобилей позволяют решить следующие экологические проблемы, связанные с автомобилизацией:

• защита окружающей среды от несанкционированных свалок;

• существенное пополнение промышленных запасов сырья и материалов за счет рециклинга материалов;

• сокращение производства запчастей для автомобилей путем создания условий по восстановлению, тестированию и продаже с гарантией агрегатов, узлов и деталей с разобранных утилизированных автомобилей.

Повторное использование вторичных материальных ресурсов (металлов, пластмасс, резинотехнических изделий и др. ) позволит снизить техногенное воздействие на окружающую среду, так как уменьшится потребность в полигонах для захоронения отходов, уменьшится негативное воздействие на атмосферу, снизится потребление энергетических и водных ресурсов.

Вторичная переработка материалов, деталей, узлов и агрегатов автомобиля должна рассматриваться как ключевой момент на протяжении всего жизненного цикла, от момента создания автомобиля и до конечной стадии его эксплуатации. Компания Toyota разработала программу, нацеленную на решение этих проблем уже на ранней стадии разработки автомобиля, и применяет дизайн, учитывающий технологии вторичной переработки. Мероприятия по вторичной переработке охватывают весь жизненный цикл автомобиля:

1. На стадии разработки автомобиля:

• первоначальная система оценивания возможностей переработки;

• дизайн, учитывающий переработку (разборку и демонтаж);

• дизайн, учитывающий влияние на окружающую среду.

2. На стадии производства автомобиля:

• использование существующих технологий по переработке вторичных материалов (переработка металлов, смол, резины и др. );

• использование переработанных материалов.

3. На стадии использования автомобиля:

• разработка системы сбора и переработки отслуживших автомобилей и его частей;

• возможность использования переработанных (восстановленных) узлов и деталей.

4. На стадии утилизации автомобиля:

• практическое руководство по демонтажу;

• эффективное использование отходов;

• научные исследования по переработке автомобилей, узлов и агрегатов.

Добровольной инициативой компании Toyota было снижение наполовину количества используемого в новых моделях свинца. Элементы, из которых свинец уже исключен:

• клеммы аккумуляторных проводов;

• медные радиаторы;

• сердцевины медных обогревателей;

• антикоррозионная защита;

• шланги высокого давления для рулевого управления с усилителем;

• защитные боковые молдинги;

• жгуты проводов;

• датчики ремней безопасности;

• топливные шланги.

Элементы, из которых исключение свинца будет реализовано в ближайшем будущем:

• топливные баки;

• стеклянные керамические оттиски;

• стабилизаторы стрелок датчиков;

• смазка приводного вала;

• стабилизаторы колес;

• электролитическая краска.

Элементы, для которых исключение свинца находится в процессе разработки:

• другие компоненты двигателя;

• другие части кузова.

В общем случае эффективность процесса рециклирования зависит от следующих условий:

• возможность легкого демонтажа изделия, что актуально при рециклировании агрегатов и узлов полностью;

• повышение числа унифицированных узлов и деталей, что актуально при рециклировании деталей и узлов;

• уменьшение в изделиях числа используемых марок материалов и числа композиционных материалов, что актуально при рециклировании конструкционных и активных материалов.

Качественные экологические показатели конструкции автомобилей с учетом последующего рециклирования можно представить следующим образом:

• наличие экологической маркировки применяемых материалов и их классификации (либо в виде знаков соответствия по ГОСТ 1. 9-95, ГОСТ Р 40. 101-95, ГОСТ Р 51150—98 и НД-9—96, либо в виде текстовых деклараций по ГОСТ Р 51074-97 и ГОСТ Р 51121-97;

• возможность доступного демонтажа;

• возможность повторного использования отдельных узлов конструкции;

• возможность восстановления повторных узлов по качеству;

• определение узлов и деталей, которые невозможно переработать;

• наличие базы данных об используемых материалах, методах демонтажа, технологиях по восстановлению узлов для повторного использования, методах сбора и утилизации и др.;

• сравнительные показатели различных способов соединения деталей с позиций несущих характеристик, сложности сборки, разборки и последующего рециклирования.

Что касается первых двух позиций рециклирования автомобилей, то они широко применяются в отечественном автопроме. Например, для облегчения демонтажа и утилизации автомобилей на АвтоВАЗе разработаны специализированные каталоги деталей, кроме того, теперь на полимерные автодетали, поддающиеся переработке, наносится особая маркировка.

По данным концерна Volkswagen, масса среднестатистического легкового автомобиля 1200 кг. Из них 200 кг приходится на долю чугуна, 170 кг — на легкосплавные элементы и цветные металлы, 90 кг — на резину, 50 кг — на стекла, 25 кг — на краску, 65 кг — на «второстепенные» материалы. Преобладает же пока сталь, ее в машине около половины. При утилизации самыми сложными материалами были и остаются пластики. Их доля растет с каждым годом, увеличившись за последние десятилетия в 7 раз. Сложность в том, что в отличие от стали в каждой машине применяют до нескольких десятков типов пластмасс пяти основных групп, доминируют в которых поликарбонаты, полипропилены и полиамиды. После непростой сортировки каждый вид требует своего подхода к переработке. Но и металлические детали не так легко использовать повторно. Для решения проблемы крупные автомобильные фирмы строят заводы, по масштабам сопоставимые со сборочным производством. Впрочем, это неудивительно: ведь процесс рециклинга — по сути та же сборка, но в обратном порядке. Сначала автомобиль попадает в цех так называемой первичной разборки, где из него на виброустановках удаляют остатки топлива, масла, тормозную и охлаждающую жидкости (в общей сложности около 20 л). Далее снимают шины, многие фирмы используют отработанные покрышки для производства новых. Из 1 т резинового утиля возможно получить около 400 л нефти, а высвободившиеся при этом 135 л газа вместе с отработавшими жидкостями можно отправить на топку ТЭЦ. Положительным побочным эффектом можно считать и 140 кг стальной проволоки, получаемой при переработке 1 т старых шин.

Основные этапы рециклинга автомобилей:

1) демонтаж (с автомобиля снимают и сортируют все, что подлежит отдельной утилизации);

2) переработка остова кузова на шредерной установке;

3) сепарация (из 300 кг неоднородной массы материалов предстоит выделить пластики, металл и резину);

4) изготовление новых материалов, деталей, узлов и самого автомобиля в целом.

Металл, из которого состоит кузов автомобиля, подлежит измельчению на шредерной установке. В дальнейшем он используется как вторичное сырье в металлургии. Общая схема работы шредерной установки выглядит следующим образом. Подготовленный лом манипулятором направляется в разрыва-тель, где происходит разрыв тонкостенного лома на более мелкие составляющие с помощью противоположно вращающихся зубчатых колес. Потом, стальные молоты дробят металл на еще более мелкие части. Затем то, что раньше было машиной, проходит через сепараторы — пневматический, вибрационный и электромагнитный. Дальше — визуальный контроль. В итоге образуются три группы материалов — сталь и чугун, цветные металлы и мусор — пластиковый и текстильный.

Основные виды пластика, используемые в автомобилестроении, — это полипропилен, полиэтилен, полиуретан и поливинилхлорид. Полипропилен обычно содержится в бамперах и нишах крыла, из него же изготавливаются приборные панели. Этот материал составляет примерно 41 % всей массы пластика, имеющегося в автомобиле. Подобно полиэтилену и полиуретану, которые используются для обшивки и обивки салона, полипропилен может быть использован повторно без особых проблем. После переработки эти материалы могут применяться и вне автомобилестроения.

Поливинилхлорид, составляющий около 12 % всех пластиковых элементов современного автомобиля, напротив, довольно сложен для повторного использования. Сегодня крупномасштабных схем переработки данного материала нет. Утилизация путем сожжения также является проблемной, поскольку сопровождается выбросами диоксина и других вредных веществ.

Из-за невозможности эффективно отсортировать автомобильный пластик, который можно подвергнуть вторичной переработке, большая часть этого материала повторно не используется и идет на мусорные свалки. Одним из немногих пластмассовых элементов, которые все же перерабатываются, являются аккумуляторные ящики, составляющие почти 36 % повторно используемых автомобильных пластмасс.

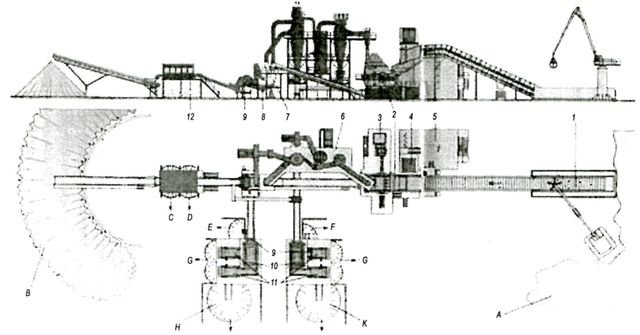

Рис. 1. Шредерная установка:

А — исходный материал (корпуса автомобилей, смешанный лом, брекетированный лом); В — размельченный лом черных металлов; С — Cu/Fe; D — резина; Е — черные/цветные металлы; F — легкая фракция продукта измельчения — инертная; G — смешанные цветные металлы; Н — смешанные неметаллы; К — легкая фракция продукта измельчения — с высокой теплотворной способностью; 1 — пластинчатый конвейер; 2 — шредер Zerdirator; 3 — главный двигатель; 4 — кабина управления; 5— электрощитовая; 6— система пылеподавления; 7— пневматический сепаратор; 8— вибрационный конвейер; 9— магнитный сепаратор; 10— барабанный грохот; 11 — сепаратор отделения цветных металлов; 12— сортировочный пост