Кафедра летательных аппаратов

Дипломный проект

Пассажирский самолёт для местных воздушных линий

Аннотация

Пояснительная записка содержит 150 страниц, в том числе 51 рисунок, 28 таблиц, 21 источник, 2 приложения. Графическая часть выполнена на 10 листах формата А1.

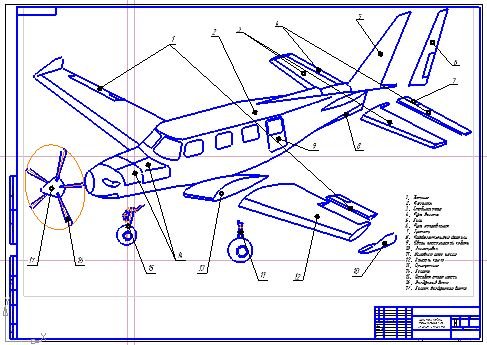

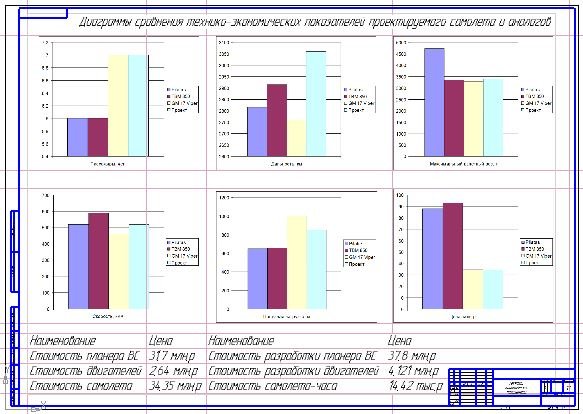

В данном проекте изложены основные положения и произведен расчет основных геометрических, массовых, аэродинамических и летно-технических характеристик легкого пассажирского самолета. Произведены сравнения конструкций самолетов-аналогов с проектируемым самолетом. Произведен прочностной расчет прямого крыла большого удлинения, определены нагрузки, действующие на крыло, а так же подобраны силовые элементы продольного и поперечного набора. Технологическая часть проекта представлена проектирование необходимой технологической документации для изготовления агрегата – киль. Описана конструктивно-технологическая характеристика агрегата, разработан технологической маршрут изготовления киля, так же разработан техпроцесс сборки киля. Спроектировано приспособление для сборки агрегата – стапель. Так же описана планировка участка (цеха) по производству килей. Рассчитаны технико-экономические показатели спроектированного самолета, непосредственно приблизительная цена самолета, цена авиадвигателей, стоимость нормо-часа работ и стоимость самолето-часа.

Проектом предусмотрено применение прогрессивного высоко-производительного оборудования, непосредственное применение ЭВМ при эскизном проектировании, составлении конструкторской документации, а так же прочностном, аэродинамическом и летно-техничеком расчетах. В проектируемом самолете использован более современный, экономичный двигатель с большей мощностью, и относительно меньшим расходом топлива и более экологичным. Так же для улучшения аэродинамических и летных характеристик самолета, на крыльях были установлены законцовки, которые улучшают аэродинамические характерис-тики крыла и понижают расход топлива.

The Summary

The explanatory note contains 150 pages including 51 figure, 28 tables, 21 sources, 2 of the annex. The graphical part is made of 10 sheets of A1.

In this project, the main provisions and a calculation of core geometry, mass, aerodynamics and aircraft performance characteristics of light passenger aircraft. Produced by comparing the aircraft design analogues with the projected plane. Produced by the direct strength calculation of the wing of a large aspect ratio, defined load acting on the wing-lo, as well as selected power elements of the longitudinal and lateral recruitment. The technological part of the project presented the design necessary techno-logical documentation for the manufacture of the unit - ending. We describe the constructive and technological characteristics of the unit, the technological route of making the ending, also developed process technology assembly law-tsovki. Designed fixture for the assembly of the unit - the stocks. Just describe the site layout (shops) on the production of this ending. Calculated the techno-economic indicators projected plane in direct approximate price of the aircraft, the price of jet engines, the cost of standard hour of work and cost of aircraft-hours.

The project envisages the use of progressive high-performance equipment, the direct application of computers in the sketch-dimensional design, preparation of design documentation, as well as strength in the surface, aerodynamic and flight-Technical Data calculations. In the projected self-molete used a more modern, efficient engine with more power completely, and relatively less fuel consumption and more environmentally friendly. Just to improve aerodynamics and flight characteristics of aircraft, the wings were set ending, which improves the aerodynamic characteristics of ticks of the wing and lower fuel consumption. Just installed the latest avionics.

Содержание

Введение. 6

1 Проектирование самолета. 7

1.1 Анализ конструкций самолетов-аналогов. 7

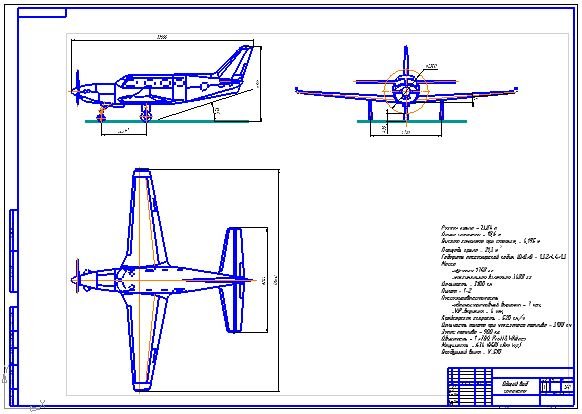

1.2 Разработка общего вида самолета. 14

1.3 Расчет основных параметров и массы агрегатов самолета. 25

1.4 Разработка компоновочной схемы.. 39

1.5 Расчет центровки самолета. 47

1.6 Разработка 3D-модели самолета. 53

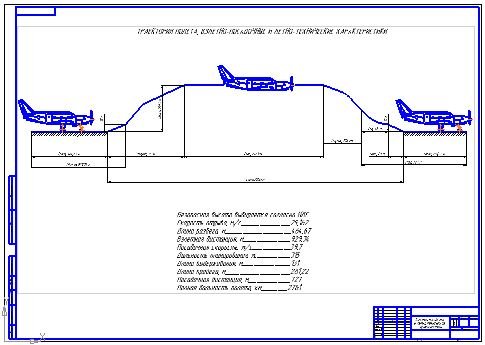

1.7 Расчет летно-технических характеристик. 54

1.8 Конструктивно-технологическое членение. 87

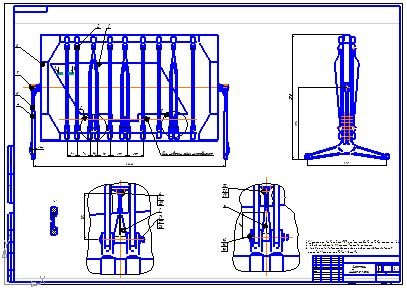

2 Разработка технологического процесса изготовления законцовки крыла. 98

2.1 Конструктивно-технологическая характеристика агрегата. 98

2.2 Технологический маршрут изготовления агрегата. 104

2.3 Разработка технологического процесса сборки агрегата. 105

2.4 Разработка технологической операции, определение режима. 106

2.5 Проектирование приспособления (стапеля) 107

2.6 Планировка производственного участка для изготовления агрегата. 110

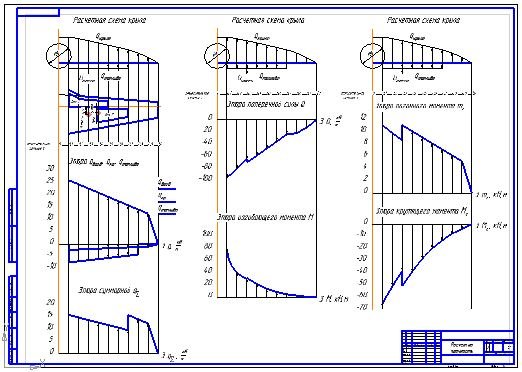

3 Расчет на прочность и конструирование прямого крыла. 115

3.1 Определение нагрузок, действующих на крыло и составление расчетной схемы.. 116

3.2 Расчет на прочность крыла и анализ полученных результатов. 118

4 Экономическая часть. 139

4.1 Исходные данные. 139

4.2 Критерий и методика определения. 139

4.3 Стоимость планера и авиадвигателей. 140

4.4 Затраты на разработку планера и двигателей. 141

4.5 Определение эксплуатационных расходов на самолет-час для анализа экономической эффективности ВС.. 143

Заключение. 149

Список использованных источников. 150

Приложение А.. 152

Приложение Б. 153

Введение

Административный самолёт - небольшой самолёт (на 6—20 пассажиров), предназначенный для перевозки официальных лиц, бизнесменов, представителей фирм и компаний, а также принадлежащих этим организациям грузов. От обычных пассажирских самолётов отличается более комфортабельной кабиной-салоном, оборудованной аудио – и видеоаппаратурой, средствами спутниковой связи, персональными компьютерами и другой техникой, средствами спутниковой связи и многими другими средствами, необходимыми для работы во время полёта. Нередко в салоне самолёта отдельно выделяют личные кабинеты и комнаты для отдыха. Как правило, административные самолёты являются собственностью организаций, а экипажи состоят в их штатах. Так же административный самолет может быть оборудован менее комфортабельной кабиной, чем «бизнес», и иметь лишь более комфортабельные кресла, чем обычный пассажирский самолет, однако такие самолеты могут доставлять большее число пассажиров или коммерческой нагрузки. Административные самолеты могут быть в частности и самолетами авиации общего назначения, и имеющие переоборудованную кабину. Так же административные самолеты могут принадлежать частным перевозчикам, например местным авиалиниям для перевозки группы лиц на небольшие расстояния.

Административные самолёты получили распространение в 1950-х гг. в США, Канаде, Франции, Бразилии, а затем и в других странах. Наиболее популярны административные самолёты авиационных фирм «Бич», «Цесна», «Гольфстрим аэроспейс», «Лирджет» (США), «Канадэр» (Канада), «Дассо авиасьон» (Франция), «Бритиш аэроспейс» (Великобритания).

В США для координации работ по административным самолетам, определению рынков и перспектив развития созданы «Национальная ассоциация административной авиации», которая ежегодно проводит международные выставки и конференции по административным воздушным судам, и «Ассоциация фирм-производителей самолётов» авиации общего назначения. К середине 1990 в мире находилось в эксплуатации 14727 административных самолетов. (7999 с турбовинтовыми двигателями и 6728 с турбореактивными двухконтурными двигателями). Наибольшее число административных самолетов эксплуатировалось в США (9581), Канаде (539), Мексике (446), Франции (435) и Бразилии (417).

1 Проектирование самолета

1.1 Анализ конструкций самолетов-аналогов

К процессу проектирования легких самолётов гражданской авиации в полной мере относятся слова одного из сотрудников Лаборатории новой техники в Кембридже: «Проектирование - это процесс решения проблемы путём создания новых комбинаций из известных принципов, материалов и процессов».

При проектировании легкого самолёта возникает, прежде всего, вопрос о надёжности и безопасности такого летательного аппарата, а также те условия, в которых он будет эксплуатироваться.

Прежде чем самолёт новой конструкции будет воспроизведен в чертеже, необходимо выбрать схему взаимного расположения основных его частей: крыла, фюзеляжа, двигателей, хвостового оперения, шасси на основе вышеперечисленного статистического анализа лёгких самолетов эксплуатируемых в мире.

Проработка общей схемы вновь проектируемого самолёта должна основываться на требованиях ТЗ и НЛГС, а также на результатах анализа влияния этих требований на положение основных частей самолёта по отношению друг к другу.

На основании требования задания на проект вытекают следующие требования к проектируемому легком пассажирскому самолету:

- минимальная стоимость;

- минимальный вес конструкции и двигателя;

- максимальная безопасность полета;

- высокая экономичность эксплуатации;

- возможность взлета, посадки и полета в сложных условиях.

- возможность переоборудования самолета.

Для получения достоверных результатов необходимо тщательно исследовать статистические данные аналогичных самолетов. Фактор достоверности включаемых в статистические данные величин чрезвычайно важен.

1.1.2 Турбовинтовой самолет EADS Socata TBM 850 (Франция)

Рисунок 1.1 – EADS Socata TBM 850

Турбовинтовой самолет Socata TBM 850 - пришедший на смену TBM 700, производимый французской компанией EADS Socata, один из самых быстрых в мире одновинтовых самолетов с максимальной крейсерской скоростью 592 км/ч на высоте 7925 м. Экономичная крейсерская скорость на высоте 9449 м составляет 466 км/ч. Это новый класс очень быстрого самолета сочетающий в себе хорошую эффективность и экономичность турбовинтового двигателя. Одним из самых привлекательных особенностей самолета, в глазах клиентов, являются возможность совершать посадку в небольших аэропортах, а также большая дальность полета и полезная нагрузка.

TBM 850 оборудован современной прозрачной кабиной с широким обзором. Последняя версия полностью интегрированной системы управления полетом Garmin G1000 предоставляет сводные данные о параметрах полета, воздушном трафике, навигации, метеоусловиях, высоте полета и техническую информацию. В набор бортового радиоэлектронного оборудования входит и цифровой автопилот, координирующий сведения с системой управления, все это позволяет снизить нагрузку на пилота и упрощает техническое обслуживание самолета.

TBM 850 предлагает самый элегантный и комфортный интерьер кабины самолета, который был полностью изменен с целью создания большего пространства. Ширина салона, по сравнению с предшественником, увеличилась на 50 мм., высота потолка – на 20 мм. Внутренняя отделка самолета выполнена из высококачественной кожи, в которой расположены 6 удобных регулируемых кресел с опускаемыми подлокотниками и большой стол. Свободный проход в кабину возможен через большую электрическую дверь, лестницу и трап.

Первый полет – 25 февраля 2005 года.

Таблица 1.1 - Летно-технические характеристики EADS Socata TBM 850

|

Размах крыла, м |

12,68 |

|

Длина, м |

10,645 |

|

Высота, м |

4,35 |

|

Площадь крыла, м2 |

18 |

|

Масса, кг |

|

|

Пустого |

2085 |

|

Максимальная взлетная |

3354 |

|

Топливо, кг |

865 |

|

Тип двигателя |

ТВД Pratt & Whitney Canada PT6A-66D |

|

Мощность, л.с.(кВ/ч) |

850(634) |

|

Максимальная скорость, км/ч |

592 |

|

Крейсерская скорость, км/ч |

466 |

|

Скороподъемность, м/с |

12,09 |

|

Практическая дальность, км |

2815 |

|

Экипаж, чел |

1(2) |

|

Кол-во пассажиров, чел |

6 |

|

Грузоподъемность, кг |

655 |

1.1.3 Турбовинтовой самолет СМ 2000 (Россия)

Рисунок 1.2 – СМ 2000

СМ-2000 - легкий 6-местный многоцелевой самолет, оснащенный турбовинтовым двигателем М-601F мощностью 750 л.с. и воздушным винтом V-508E/99B. На заводе в Смоленске было принято решение спроектировать легкий многоцелевой самолет, за основу был взят самолет ЯК18Т, улучшив его характеристики по многим параметрам.

Назначение: патрулирование, перевозка пассажиров и мелких грузов, лесоохрана, обучение и тренировка летчиков.

Таблица 1.2 - Летно-технические характеристики СМ 2000

|

Размах крыла, м |

11,88 |

|

Длина, м |

9,44 |

|

Высота, м |

3,41 |

|

Площадь крыла, м2 |

- |

|

Масса, кг |

|

|

Пустого |

1350 |

|

Максимальная взлетная |

2100 |

|

Топливо, кг |

860 |

|

Тип двигателя |

ТВД Walter M-601F |

|

Мощность, л.с.(кВ/ч) |

760(560) |

|

Скорость, км/ч |

|

|

Максимальная |

480 |

|

Крейсерская |

440 |

|

Скороподъемность, м/с |

11 |

|

Практическая дальность, км |

1600 |

|

Экипаж, чел |

1(2) |

|

Кол-во пассажиров, чел |

6 |

|

Грузоподъемность, кг |

750 |

1.1.4 Турбовинтовой самолет Intracom GM-17 «Viper» (Швейцария, Россия)

Рисунок 1.3 – Intracom GM-17 «Viper»

Легкий многоцелевой самолет GM-17 предназначен для перевозки 6 - 7 пассажиров (кроме пилота), или коммерческой нагрузки массой 1000 кг со скоростью до 430 км/час на высоте 7000 метров на расстояния до 3000 км. При наличии персонального кислородного оборудования полеты могут выполняться на высотах до 7500 метров на расстояния до 3 600 км.

Самолет разработан с использованием элементов планера самолета PA-31P производства PIPER AIRCRAFT CORPORATION, США. Вместо располагавшихся на крыле самолета РА-31Р двух поршневых двигателей в носовой части GM-17 установлен один турбовинтовой двигатель Walter M-601E чешского производства, оснащенный пятилопастным воздушным винтом V-510. Двигатель отделён от салона противопожарной перегородкой. Это потребовало полного изменения конструкции носовой части фюзеляжа и проведения доработок крыла на месте снятых двигателей, с сохранением аэродинамических характеристик. Изменениям подверглись топливная, масляная, гидравлическая и кислородная системы.

GM-17 построен по аэродинамической схеме свободнонесущего низкоплана. Крыло прямое, трапецевидное в плане. Шасси убирающееся, трёхопороное, с носовой стойкой. GM-17 может базироваться на аэродромах с бетонным и грунтовым покрытием, при этом взлетные характеристики самолета позволяют эксплуатировать его на высокогорных аэродромах без ограничения взлетной массы при высоких температурах воздуха.

Специалисты фирмы Intracom провели исследования связанные с низкой рентабельностью двухмоторных гражданских самолетов и выделили три основных фактора:

1) Двухмоторные самолеты для авиации общего назначения проектировались в США в шестидесятые-семидесятые годы конструкторами, которые, как правило, ранее создавали тяжелые военные самолеты. Для подобных машин не могло быть и речи об использовании одного двигателя по причине отсутствия двигателей необходимой огромной мощности. Да и к тому же, тогдашние двигатели небыли столь надежны, как сейчас;

2) Цена топлива, текущие расходы по содержанию летной годности двигателей, да и сами двигатели стоили значительно меньше, чем теперь, да это и объяснимо. Применение новых передовых технологий в производстве двигателей повысило их надежность, но, естественно, выросла и цена;

3) Психология простого человека. Сколько бы ему не объясняли, что одномоторный самолет более безопасен, чем двухмоторный, он все равно считает, что вы говорите, чтобы снять у него чувство страха. Данные, предоставленные межфедеральным авиационным агентством утверждают, что количество аварий двухмоторных самолетов по отношению к одномоторным, приведшим к смерти людей, на 38% выше, а это значит, что летать на одномоторном самолете на 38% безопаснее, чем на двухмоторном. Двигатель, как правило, останавливается в момент максимальных нагрузок, то есть при взлете, а если отказывает один двигатель у винтового самолета при взлете, то у него очень мало шансов не потерпеть катастрофу, так как при отказе одного двигателя самолет мгновенно разворачивает и он сваливается на крыло. Одномоторный самолет значительно легче двухмоторного, следовательно, его посадочная скорость ниже и при отказе двигателя он не сваливается, а планирует.

По мнению сотрудников фирмы по путевой устойчивости, управляемости и планерным качествам конкурентов у самолета GM-17 нет. Полезная нагрузка, которая составляет более 1000 кг, в два раза выше, чем у ближайших конкурентов самолета - ТВМ 850 "Socata".

Первый дебют в 2003 году на авиашоу «МАКС-2003».

Таблица 1.3 - Летно-технические характеристики GM-17 «Viper»

|

Размах крыла, м |

13,04 |

|

Длина, м |

10,6 |

|

Высота, м |

4,195 |

|

Площадь крыла, м2 |

21,3 |

|

Масса, кг |

|

|

Пустого |

1750 |

|

Максимальная взлетная |

3300 |

|

Топливо, кг |

820 |

|

Тип двигателя |

ТВД Walter M-601E |

|

Мощность, л.с.(кВ/ч) |

750(552) |

|

Скорость, км/ч |

|

|

Максимальная |

430 |

|

Крейсерская |

420 |

|

Скороподъемность, м/с |

8,6 |

|

Практическая дальность, км |

2760 |

|

Экипаж, чел |

1(2) |

|

Кол-во пассажиров, чел |

7 |

|

Грузоподъемность, кг |

1000 |

1.2 Разработка общего вида самолета

Проработка общей схемы вновь проектируемого самолёта должна основываться на требованиях ТЗ и НЛГС, а также на результатах анализа влияния этих требований на положение основных частей самолёта по отношению друг к другу.

По-прежнему доминирующей схемой дозвуковых самолетов, в том числе и легких многоцелевых, является нормальная схема с оперением позади крыла.

Прежде чем самолёт новой конструкции будет воспроизведен в чертеже, необходимо выбрать схему взаимного расположения основных его частей: крыла, фюзеляжа, двигателей, хвостового оперения, шасси на основе вышеперечисленного статистического анализа лёгких самолетов эксплуатируемых в мире.

Разработка общего вида самолета включает в себя:

1) Выбор аэродинамической схемы;

2) Выбор расположения крыла;

3) Выбор схемы оперения;

4) Выбор схемы шасси;

5) Выбор схемы расположения двигателей.

1.2.1 Аэродинамическая схема

Схемы «утка» и «бесхвостка» не получили, как известно, распространения в дозвуковой авиации. Среди легких гражданских самолётов классическая (нормальная) схема самолёта с хвостовым оперением получила наибольшее распространение. Она в большей степени удовлетворяет комплексу требований, предъявляемых к легким самолётам авиации общего назначения по устойчивости, управляемости, безопасности и другим лётно-техническим характеристикам.

Основные её достоинства:

- благодаря развитой хвостовой части фюзеляжа без затруднений обеспечивается необходимая продольная и путевая устойчивость и управляемость;

- сохранение безотрывного обтекания горизонтального оперения в некоторой области закритических углов атаки крыла обеспечивает достаточную эффективность продольного управления на больших углах атаки.

1.2.2 Выбор расположения крыла

Как правило, на лёгких самолётах, предназначенных для перевозки пассажиров и грузов, применяют схемы с низким или высоким расположением крыла.

а) б)

а) низкоплан, б) высокоплан.

Рисунок 1.4 – Схемы расположения крыла.

Рекомендуется расположение крыла по отношению к фюзеляжу определять главным образом эксплуатационными требованиями. Вопросы аэродинамики и веса конструкции становятся важными при выборе высоко или низко расположенного крыла только после того, как учтены вопросы технического обслуживания и максимальной эксплуатационной гибкости самолёта.

Различия в характеристиках высокоплана и низкоплана имеют место при взлёте и посадке из-за экранного эффекта вследствие близости земли. Этот эффект уменьшается с увеличением высоты крыла над ВПП. Экранный эффект земли прежде всего выражается в уменьшении индуктивного сопротивления, что может привести к уменьшению взлётной и увеличению посадочной дистанций.

Кроме того, из-за экранного эффекта земли происходит уменьшение скоса потока в области горизонтального оперения, ведущее к появлению момента на пикирование. Это явление потребует большего отклонения руля высоты для отрыва носового колеса при взлёте или при выравнивании самолёта на посадке и может стать определяющим фактором при выборе площади руля высоты.

Различия между низкопланом и высокопланом в минимальном сопротивлении могут быть уменьшены соответствующим выбором зализов и обтекателей.

Низко расположенное крыло может выполнять роль энергоёмкой массы при вынужденной посадке самолёта, хотя имеется опасность пожара при контакте с поверхностью земли, поскольку в крыле обычно находятся топливные отсеки или баки, повреждение которых при посадке более вероятно, особенно топливных отсеков. При не слишком сильном ударе о землю вероятность повреждения и возникновения пожара у высокопланов меньше. При вынужденной посадке высокоплана на воду фюзеляж будет погружен, в этом случае необходимо предусматривать аварийный выход из кабины через верхний люк.

Дополнительные нагрузки на фюзеляж высокоплана со стороны крыла при аварийной посадке, как правило, приводят к дополнительным затратам веса конструкции фюзеляжа для их восприятия (по сравнению с низкопланом).

На практике вариант размещения основных стоек шасси на фюзеляже высокоплана, как правило, применяется в случае неубирающегося шасси. Этот вариант требует усиление конструкции фюзеляжа для восприятия нагрузок при посадке и сопровождается дополнительным приростом веса. Частично этот прирост компенсируется более короткими стойками шасси по сравнению с конструкцией шасси самолёта низкоплана.

Монопланы с подкосным крылом в настоящее время проектируются по схеме высокоплан. Подкосы, прикрепленные к нижней поверхности крыла создают меньше возмущений и меньше по весу в отличие от других вариантов, так как расчетными для них являются растягивающие нагрузки. Так же при проектировании лёгкого самолёта перспективной является схема низкоплана с расчалками.

Из-за аэродинамического влияния крыла на вертикальное оперение при высоком расположении крыла площадь вертикального оперения должна быть больше, чем у схемы низкоплана.

Перечисленные выше особенности схем говорят в пользу схемы низколана.

1.2.3 Выбор схемы оперения

Конструкция хвостового оперения, существенно зависит от общей схемы самолета. Из-за особенностей размещения, эффективность оперения находиться под влиянием крыла и воздушного винта. Установка оперения на фюзеляже или хвостовых балках определяет и конструктивную схему фюзеляжа в этом месте.

Примеры схем хвостового оперения, приведены на рисунке 1.5. Возможны и другие варианты хвостового оперения, которые мы не рассматриваем, например схема V-образного оперения.

Наиболее распространенной является схема с одним килем и стабилизатором, установленным на фюзеляже – рисунок 1.5 а, б, в. Она обеспечивает конструктивную простоту и жесткость, в случае Т - образного оперения необходимо применять меры, предотвращающие его флаттер.

а) нормальная схема с расположением киля и стабилизаторов на хвостовой части фюзеляжа, б) нормальная схема с расположение стабилизаторов на киле,

в) Т-образное оперение, г) двухбалочная схема, д) разнесенная двухкилевая схема.

Рисунок 1.5 – Основные схемы оперения.

Хвостовое оперение предназначено для обеспечения продольной, путевой устойчивости и управляемости самолёта.

Для дозвуковых самолетов применяется, как правило, нормальная схема расположения оперения. Такая форма оперения позволяет несколько увеличить величину плеча, расположенного сзади оперения, благодаря сдвигу назад концевой части его поверхности. Для оперения, как правило, выбирают симметричные профили с относительной толщиной несколько меньшей, чем принятая для профилей крыла.

Горизонтальное оперение цельнометаллической конструкции низко расположенное прямое с нулевым углом поперечного V. Вертикальное оперение самолёта стреловидное. Каждый агрегат хвостового оперения состоит из силового набора (каркаса) и работающей обшивки.

1.2.3.2 Взаимное расположение крыла и оперения

Для проектируемого самолёта выбрана классическая аэродинамическая схема, то есть балансировочная схема с хвостовым горизонтальным оперением. Такая схема наиболее полно соответствует заданным требованиям.

Правильность выбора такой схемы подтверждает собранный статистический материал.

С учетом статистики выбираются относительные параметры:

, где

АГО – площадь горизонтального оперения;

АВО – площадь вертикального оперения;

– относительная площадь горизонтального оперения;

– относительная площадь вертикального оперения.

1.2.3.3 Выбор схемы фюзеляжа

Форму сечения фюзеляжа выбираем «вагонного» типа (прямоугольное сечение со скругленными углами) для наиболее полного использования внутреннего пространства пассажирского салона и кабины экипажа.

Фюзеляжи «вагонного» сечения хуже работают на избыточное давление, чем круглого сечения, но по тактико-технические требования (ТТТ) и сферам авиационного обслуживания проектируемого самолета более приемлема прямоугольная форма сечения.

1.2.4 Выбор схемы шасси

Трехопроное шасси с хвостовой опорой (рисунок 1.6, а) обладает следующими преимуществами:

1) хвостовая опора невелика, простая по конструкции и легкая;

2) схема допускает выполнение посадки на три точки путем перевода самолета в срывной режим. При этом посадочная скорость практически равна скорости сваливания в посадочной конфигурации. Аэродинамическое сопротивление обеспечивает тормозящую силу. Это особенно необходимо при посадке на грунтовой аэродром;

3) при применении тормозов вертикальная нагрузка на основные стойки увеличивается, увеличивая силу торможения.

Рассмотрим основные схемы шасси, показанные на рисунке 1.6.

а) трехопорное шасси с хвостовой опорой; б) трехопорное шасси с носовой опорой.

Рисунок 1.6 – Основные схемы шасси легких самолетов.

Причины, по которым трехопроное шасси с хвостовой опорой было вытеснено трехопорным щасси с носовой опорой, связаны со следующими его недостатками:

1) при сильном торможении самолет стремиться опрокинуться на нос;

2) сила трения торможения колес о взлетно-посадочную полосу (ВПП) приложена впереди центра тяжескти самолета и создает дестабилизирующий момент, когда самолет перемещается под небольшим углом рыскания по отношению к ВПП. Это может вызвать крутой разворот на земле;

3) при посадке на две точки создается момент на кабрирование в результате ударных нагрузок на основные опоры, что приводит к увеличению подъемной силы и подскоку самолета;

4) значительный угол атаки крыла в стояночном положении затрудняет рулежку при сильном ветре;

5) наклонный пол кабины неудобен для пассажиров, загрузки и разгрузки;

6) наклон фюзеляжа ограничивает обзор летчику вперед.

В некоторых конструкциях эти недостатки могут быть частично устранены. Взаимосвязь хвостового колеса с управлением рулем направления обеспечивает простой способ управления самолетом на земле.

Принципиальные преимущества схемы трехопроного шасси с носовой опорой (рисунок. 1.6, б) заключаются в следующем:

1) сила трения торможения колес о ВВП в этой схеме приложена за центром тяжести самолета и создает стабилизирующий путевой момент;

2) при нахождении на земле фюзеляж и пол кабины практически горизонтальны;

3) хороший обзор летчика;

4) носовая стойка защищает от опрокидывания на нос и предохраняет винты от повреждений, позволяя летчику полностью использовать возможности тормозов основных колес;

5) при разбеге сопротивление самолета невелико;

6) при посадке на две точки в результате ударных нагрузок на основные опоры создается пикирующий момент, обеспечивающий самопроизвольное опускание передней опоры шасси и последующий устойчивый пробег на трех опорах.

Постепенный рост посадочных скоростей современных самолетов сделал перечисленные преимущества трехопорной системы шасси с носовой опорой более весомыми по сравнению с имеющимися недостатками:

1) носовая опора шасси должна при торможении воспринимать значительные нагрузки и поэтому она относительно тяжелее;

2) для установки носовой опоры потребуется местное усиление фюзеляжа, а для ее уборки – дополнительный объем, который трудно обеспечить на легких самолетах, не выходя за обводы фюзеляжа.

Это один из наиболее трудных вопросов на этапе предварительного проектирования. Самолеты с убирающимся шасси (по сравнению с самолетами с не убираемым шасси) имеет меньшее аэродинамическое сопротивление в полетной конфигурации. Однако вес самолета увеличивается за счет системы и механизмов уборки-выпуска шасси, колодцев для уборки шасси и т.п.

У низкоплана шасси могут убираться в гондолы двигателей, если на самолете установлены два двигателя на крыльях, или же в отсек фюзеляжа между лонжеронами крыла, в случае если на самолете установлен один двигатель в носовой части фюзеляжа. Поскольку обшивка крыла легкого самолета является неработающей или слабо нагруженной, то компенсация соответствующего выреза в таком крыле будет сопровождаться минимальными затратами веса.

На основании вышеописанного выбираем трехопроное шасси с носовой опорой.

1.2.5 Выбор схемы расположения двигателей

Легкие самолеты с турбовинтовыми двигателями, как правило, бывают двух схем:

- один тянущий двигатель, установленный в носовой части фюзеляжа;

- два тянущих двигателя, установленные на крыле.

Общее число самолетов авиации общего назначения с одним поршневым двигателем в 8-9 раз больше самолетов авиации общего назначения с двумя поршневыми двигателями.

Расположение винтов перед крылом является наиболее приемлемой схемой с аэродинамической и конструктивной точек зрения. Поток от винтов работающих двигателей оказывает благоприятный эффект на срывные характеристики крыла и повышает подъемную силу, особенно при выпущенных закрылках, создавая своеобразную встроенную защиту от сваливания самолета. С другой стороны, при отказе двигателя до перевода винта в режим флюгирования, он создает значительное сопротивление при авторотации, нарушая обтекание крыла. Моменты по крену и рысканию, создаваемые при отказе двигателя, представляют серьезную проблему управления, особенно при взлете. Кроме того, изменение мощности двигателя в полете будет влиять на скос потока за крылом и изменять балансирующий момент от хвостового оперения.

По сравнению с низкопланом высоко расположенное крыло в общем случае создает больше возможностей в отношении расположении в вертикальной плоскости двигателей относительно профиля крыла, так как в этом случае легче обеспечить необходимый зазор между винтом и землей.

На самолетах с низким расположением крыла конструкторы часто вынуждены использовать сравнительно высокое положение двигателей на верхней поверхности крыла или в носовой части фюзеляжа для обеспечения необходимого зазора между винтом и землей. Это может привести к неблагоприятной интерференции между гондолой и крылом, приводящей к преждевременному срыву потока и появлению дополнительного индуктивного сопротивления.

Однако, описанное ранее в пункте 1.1.4 выбираем схему с одним двигателем расположенным в носовой части фюзеляжа, т.к. процент аварии самолетов с одним двигателем на 38% ниже чем у самолетов с двумя двигателями.

1.2.5.2 Выбор типа двигателя

Рассмотрев аналоги конструкций самолетов GM 17 «Viper», EADS Socata TBM 850 и применяемых на них двигателей Walter М601 Е на GM 17 «Viper» мощьностью 750 л.с., а Pratt&Whitney PT6A-66D мощьностью 850 л.с. на самолете EADS Socata TBM 850.

Таблица 1.4 – сравнение летных характеристик самолета с двигателями ТВД

PT6A-66D (рисунок 1.7) и ТВД Walter М601Е (рисунок 1.8).

|

Самолет |

EADS Socata TBM 850 |

GM 17 «Viper» |

|

Марка двигателя |

Pratt&Whitney PT6A-66D |

Walter М601Е |

|

Мощьность, л.с. (кВ/ч) |

850 (634) |

750 (552) |

|

Максимальный вес самолета, кг |

3354 |

3300 |

|

Максимальная дальность, км |

2815 |

2760 |

|

Максимальная скорость, км/ч |

592 |

430 |

|

Максимальный запас топлива, л |

865 |

820 |

|

Расход топлива, л/км |

3,2543 |

3,3658 |

|

Расход, л/ч |

181,9 |

127,75 |

|

Время в пути на максимальное расстояние, ч |

4,75 |

6,4 |

Анализируя таблицу 1.4, видим, что самолет с двигателем марки Pratt&Whitney PT6A-66D обладает большей максимальной скоростью, большей мощностью и при этом обладает относительно меньшим километровым расходом топлива, однако часовой расход намного более, чем у двигателя Walter М601E. Однако время в полете – тоже имеет значительный фактор в доставке пассажиров, тем более расстояние преодолеваемое самолетом с двигателем Pratt&Whitney PT6A-66D на 55 километров больше.

Выбираем двигатель Pratt&Whitney PT6A-66D (рисунок 1.7).

Рисунок 1.7 – Турбовальный двигатель Pratt&Whitney PT6A-66D

Рисунок 1.8 – Турбовальный двигатель Walter М601E.

1.2.5.3 Выбор воздушного винта

Воздушный винт V-510 (рисунок 1.9) имеет пять лопастей. Винт работает с регулятором постоянных оборотов, управление винтом гидравлическое.

Характерные особенности винта:

- регулятор постоянных оборотов;

- флюгирование и реверсирование;

- относительно большой угол установки лопастей.

Таблица 1.5 – Характеристики воздушного винта V-510 (рисунок 1.9)

|

Количество лопастей |

5 |

|

Диаметр винта, м |

2,3 |

|

Тип |

Тянущий |

|

Направление вращения |

По часовой стрелке |

|

Способы регулирования |

|

|

Постоянная скорость, флюгирование и реверсирование |

|

|

Управление углом установки лопастей |

Гидравлическое, двойного действия |

|

Максимальная скорость вращения, об/мин |

2080 |

|

Сухой вес, кг |

83,7 |

|

Максимальный угол установки лопастей |

103,5° |

Рисунок 1.9 - Воздушный винт V-510.

1.3 Расчет основных параметров и массы агрегатов самолета

1.3.1 Расчет основных параметров крыла

Геометрическое удлинение крыла является безразмерным параметром и определяется по формуле:

(1.1)

где l – размах крыла, м;

S – площадь крыла, м2.

Удлинение крыла:

Эффективное удлинение крыла λэф, определяем по следующей формуле:

, (1.2)

где,

, (1.3)

здесь χ – угол стреловидности крыла

η – сужение крыла, определяется как отношение корневой хорды b0 к концевой bk:

(1.4)

Концевую и корневую хорды крыла определяем геометрически по компоновочной схеме с учетом масштаба. По результатам измерений и их переводу в истинный размер имеем следующие значения хорд крыла:

b0=2,689 м;

bk=1,031 м.

Находим сужение крыла:

Определяем эффективное удлинение крыла:

м.

Средняя относительная толщина крыла определяется по формуле:

(1.5)

где Sм.кр. – площадь миделевого сечения крыла, определяем геометрически по компоновочной схеме.

Sм.кр.= 1,238 м2

Объем крыла самолета определяем по формуле:

(1.6)

, (1.7)

где ηс – сужение крыла при виде спереди, определяется по формуле:

, (1.8)

здесь и - относительная толщина корневой и концевой части крыла соответственно.

м;

м;

Определяем объем крыла:

м3

1.3.2 Определение геометрических параметров фюзеляжа

В качестве параметров фюзеляжа могут выступать его размеры, представленные на рисунке 1.10:

где lф – длина фюзеляжа, lф=10,6м;

dф – диаметр фюзеляжа, dф=1,642 м;

lн.ч. – длина носовой части, lн.ч.=2,55 м;

lхв.ч – длина хвостовой части, lхв.ч.=3,915 м.

Рисунок 1.10 - Размеры фюзеляжа

Также параметрами фюзеляжа являются площадь миделевого сечения Sм.ф. и безразмерные величины удлинений. Площадь миделевого сечения – это наибольшая площадь сечения фюзеляжа, определяется по следующей формуле:

, (1.9)

м2.

Удлинение фюзеляжа определяется по формуле:

, (1.10)

.

Удлинение носовой части определяется по следующей формуле:

, (1.11)

.

Удлинение хвостовой части определяется по следующей формуле:

, (1.12)

.

Объем фюзеляжа определяется по формуле:

, (1.13)

м3.

Площадь поверхности фюзеляжа определяется по формуле:

, (1.14)

м2.

Для снижения аэродинамического сопротивления стекла кабины пилотов необходимо максимально отклонить от вертикального положения. Но это может привести к эффекту полного отражения света и ухудшения обзора. Рекомендуется значение угла наклона стекол 0.

1.3.3 Проектирование оперения и органов управления

Аэродинамические поверхности, образующие оперение самолета, предназначены для обеспечения устойчивости и управляемости. На проектируемом легком пассажирском самолете выбрана классическая схема расположения оперения позади самолета с высоко расположенным стабилизатором. На основании компоновочной схемы самолета и данных статистики выбираем удлинения λ и сужения η горизонтального (ГО) и вертикального (ВО) оперений с учетом влияния этих параметров на массу конструкции и эффективность оперения.

λг.о=5,45;

ηг.о.=1,94;

λв.о.=1,5;

ηв.о.=2,85.

При проектировании рулей стремятся выполнить условия постоянства относительной хорды руля по размаху оперения.

Относительные площади рулей направления и высоты:

Относительные площади горизонтального и вертикального оперений:

Площадь горизонтального оперения определяется по формуле:

(1.15)

м2.

Площадь вертикального оперения определяется по формуле:

(1.16)

м2.

Площадь руля высоты определяется по формуле:

(1.17)

м2.

Площадь руля направления определяется по формуле:

(1.18)

м2.

1.3.4 Проектирование и выбор основных параметров шасси

В пункте 1.2.4 мы уже описали преимущества и недостатки основных схем шасси и выбрали трехопорное убирающееся шасси с носовой стойкой.

Основными геометрическими параметрами схемы шасси являются:

Продольная база шасси b (расстояние при виде сбоку между осями колес, установленных на носовой и главных опорах):

b=(0,2-0,6)·lф, (1.19)

b=0,248·10,6=2,63 м;

Колея шасси B (расстояние при виде спереди между точками касания взлетно-посадочной полосы колесами главных опор);

Вынос главных колес е (расстояние при виде сбоку между вертикалью, проходящей через центр масс самолета, и осью главных колес)

е=(0,06-0,12)·b, (1.20)

е=0,09·2,63=0,237 м;

Вынос переднего колеса а (расстояние при виде сбоку между вертикалью, проходящей через центр масс самолета, и осью заднего колеса)

а=(0,88-0,94)·b, (1.21)

а=0,91·2,63=2,393 м;

, (1.22)

где μ – коэффициент бокового трения , ≈0,85

м.

Угол опрокидывания φ (угол касания хвостовой части фюзеляжа или его предохранительной опоры поверхности взлетно-посадочной полосы), φ=17,5º;

Стояночный угол ψ (угол между строительной горизонталью фюзеляжа и поверхностью взлетно-посадочной полосы), ψ=0º.

Проектируемый самолет может эксплуатироваться на коротких ВПП (класс аэродрома G длина 900-1080м), малоподготовленных или неподготовленных площадок, грунтовых дорог.

1.3.5 Расчет взлетной массы самолета

Взлетная масса самолета представляет собой сумму:

, (1.23)

где mкон – масса конструкции, кг;

mс.у. – масса силовой установки, кг;

mоб.упр. – масса оборудования и управления, кг;

mт – масса топлива, кг;

mц.н. – заданная целевая нагрузка, кг;

mсл – известная служебная нагрузка и снаряжение, кг.

Зависимость mкон, mс.у., mоб.упр. от m0 весьма сильная и сложная, зависимость mт от m0 практически линейная. В результате получается сложное трансцендентное уравнение, которое невозможно решить относительно m0 в явном виде. Выход из этого затруднения следующий.

Чтобы уменьшить влияние m0 на mкон, mс.у., mоб.упр., mт, разделим обе части на m0:

. (1.24)

1.3.5.1 Расчет массы конструкции

Эту величину составляют масса крыла, фюзеляжа, оперения и шасси. В относительных величинах масса конструкции определяется по следующей формуле:

, (1.25)

где - относительная масса крыла;

- относительная масса фюзеляжа;

- относительная масса оперения;

- относительная масса шасси.

В среднем 0,08 - 0,12, что составляет от 15 - 25 % массы конструкции самолета. При проектировании легких дозвуковых самолетов с взлетной массой mо кг относительная масса крыла определяется по следующей формуле:

, (1.26)

где kмех – коэффициент, определяющий тип механизации, так как присутст-

вуют закрылки (закрылки, предкрылки) kмех=1;

kкон – коэффициент, определяющий тип конструкции, при использова-

нии клепаной конструкции kкон=1;

kмт – коэффициент, определяющий тип основного материала конструк-

ции, при применении Д16Т (гидросамолеты) kмт=1;

φ – коэффициент, учитывающий разгрузку крыла, при отсутствии дви-

гателей на крыле:

; (1.27)

kш – коэффициент, учитывающий наличие стоек шасси на крыле;

np – расчетная перегрузка, для легких самолетов np=5,75;

λ – удлинение крыла, λ=7,983;

S – площадь крыла, S=21,3 м2;

- коэффициент, определяющий силовую конструкцию крыла, для

двухлонжеронного крыла ;

- относительная толщина крыла, ;

χ – стреловидность крыла по ¼ хорд, χ=0˚;

η – сужение крыла в плане, η=2,608;

μ – отношение относительных толщин крыла:

(1.28)

Масса фюзеляжа состоит из массы его конструкции с полами, перегородками, гермоднищами, люками, окнами и фонарем пилотской кабины, узлами стыка с крылом и оперением, узлами подвески двигателей и целевой нагрузки.

В среднем 0,12 – 0,18, что составляет от 20 до 30% массы конструкции самолета.

Относительная масса фюзеляжа легких самолетов (mо кг)

, (1.29)

где kдв – коэффициент учитывающий положение двигателей, если двигатели

установлены на фюзеляже kдв=1,14;

– эксплуатационное избыточное давление в гермокабине,

=2,5 Н/см2;

lф – длина фюзеляжа, lф=10,6 м;

m0 – взлетная масса самолета, m0=3400 кг.

.

При проектировании легких дозвуковых самолетов (mо кг) относительную массу оперения можно определить по следующей формуле:

, (1.30)

где kV – коэффициент учитывает скорость полета;

kM – коэффициент учитывает маневренность самолета, kM=1 для не ма-

невренных самолетов;

Sоп – площадь оперения, Sоп=9,32 м2.

Коэффициент kV определяется по формуле:

, (1.31)

где Vкрейс – крейсерская скорость самолета, Vкрейс=520 км/ч,

Относительная масса колесного шасси современных самолетов составляет в среднем 0,03 – 0,05.

При проектировании легких самолетов относительную массу шасси можно определить по следующей формуле:

, (1.32)

где kмт – коэффициент учитывает материал основных стоек шасси, для стоек шасси из металла высокой удельной прочности kмт=0,65;

kобт – коэффициент учитывает наличие обтекателя, если обтекателя не

имеется kобт=1;

Нш – высота шасси, Нш=1 м;

kпн – коэффициент учитывает наличие камеры, пневматики с обычной

камерой kпн=1;

рпн.гл – давление в пневматиках главных колес, рпн.гл=2,5 Н/м2.

.

.

1.5.2 Расчет массы силовой установки

При проектировании легких самолетов, оборудованных турбовальными (ТВД) двигателями, относительная масса силовой установки определяется по формуле:

, (1.33)

где kсу – коэффициент, показывающий, во сколько раз масса силовой установки больше массы двигателя, для легких самолетов с ТВД kсу=0,22;

– удельный вес двигателя определяется по формуле:

, (1.34)

где m0 – чистая масса двигателя.

,

- относительная мощность двигателя:

, (1.35)

где N0 – взлетная мощность одного двигателя, N0=634 кВт.

,

.

1.5.3 Расчет относительной массы оборудования

Для расчета относительной массы оборудования и управления легких многоцелевых самолетов используется следующая формула:

, (1.36)

где – относительная масса целевой нагрузки, =0,25;

Lp – расчетная дальность полета, Lp=3100 км;

Vрейс – рейсовая скорость, Vрейс=520 км/ч,

.

1.5.4 Расчет массы топлива

При проектировании легких самолетов относительная масса топлива рассчитывается по формуле:

, (1.37)

где а=0,04-0,05 – для легких неманевренных самолетов;

b=0,05-0,06 – для дозвуковых самолетов.

.

Составляем уравнение существования самолета:

.

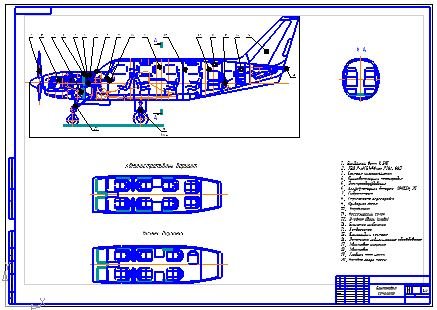

1.4 Разработка компоновочной схемы

Разработка компоновочной схемы состоит из подробной проработки общей схемы самолета, с четким детализированным анализом каждой составной части конструкции проектируемого самолета.

Рассмотрим компановку следующих частей самолета:

1) Компоновка фюзеляжа

2) Компоновка крыла

3) Компоновка оперения

4) Компоновка салона

1.4.1 Компоновка фюзеляжа

Фюзеляж самолета представляет собой цельнометаллический полумонокок клепаной конструкции и состоит из двух частей: герметичной кабины и хвостовой конусной части. Герметичная кабина в свою очередь состоит из нескольких секций. Фюзеляж, разбитый на секции, показан на рисунке 1.11.

1) передняя секция, 2) верхняя секция, 3) секция дверного проема,

4) центральная секция№1, 5) центральная секция №2, 6) хвостовая секция.

Рисунок 1.11 – Общая схема фюзеляжа.

Все секции и части фюзеляжа стыкуются между собой неразъемно. К шпангоуту передней секции кабины крепится силовая конструкция, в которой размещается ниша передней опоры шасси. Герметичной является часть кабины расположенная над полом. Доступ в кабину осуществляется через дверной проем расположенный с левой стороны фюзеляжа.

Каркас фюзеляжа образован поперечным и продольным наборами. Поперечный набор состоит из шпангоутов, продольный набор состоит и стрингеров уголкового сечения, расположенных равномерно по периметру, двух центральных балок с высотой до уровня пола и профиля швеллерного сечения по каждому борту сверху и снизу оконных проемов и по линии пола.

Обшивка фюзеляжа выполнена из дюралюминиевых листов. Крепление обшивки к каркасу заклепочное. Поперечные стыки листов обшивки осуществляются по шпангоутам, продольные стыки - по верхнему и нижнему оконным профилям, по профилю пола, а в задней части фюзеляжа – по оси хвостового конуса.

Обшивка всех частей фюзеляжа имеет толщину 1мм. Для подхода к агрегатам и обслуживания систем в обшивке фюзеляжа сделаны эксплуатационные люки. В хвостовой части фюзеляжа на левом борту расположен люк для подхода к радиооборудованию, агрегатам кислородной системы и проводке управления. Люк закрывается крышкой из алюминиевого сплава. Крышка в закрытом положении удерживается винтами с анкерными гайками. Окантовка люка выполнена из алюминиевого сплава с подштамповкой и приклепана к каркасу фюзеляжа.

1.4.2 Компоновка крыла

Крыло самолета прямое в плане, трехлонжеронное, состоит из двух трапециевидных отъемных консолей с изломом передней кромки. Крыло снабжено элеронами и закрылками. Стыковка консолей крыла друг с другом осуществляется по оси самолета на центральных лонжеронах, консольно выходящих из правого и левого крыла, при помощи стыковых накладок и профилей. По борту фюзеляжа центральный лонжерон при помощи распорных фитингов крепится к шпангоутам. Кроме того консоли крыла шарнирно крепятся к фюзеляжу.

Щель по борту фюзеляжа закрыта зализом. На консолях крыла установлены главные опоры шасси. Для размещения колеса и стойки в убранном положении в консолях крыла сделаны ниши. В каждой консоли крыла установлено по два топливных бака камерного типа. По передней кромке консолей крыла расположены резиновые протекторы антиобледенительной системы.

Компоновка крыла показаны на рисунке 1.12

1) консоль крыла, 2) внешний топливный бак, 3) внутренний топливный бак, 4) ниша стойки шасси, 5) ось заднего лонжерона, 6) ось переднего лонжерона, 7) ось центрального лонжерона, 8) элерон, 9) закрылок.

Рисунок 1.12 - Компоновка крыла.

1.4.2.1 Консоль крыла

Консоли крыла - цельнометаллические, состоят из каркаса и обшивок разной толщины. Каркас состоит из продольного и поперечного силового набора. Поперечный набор из штампованных нервюр. В районе внутреннего топливного бака, от бортовой нервюры до нервюры на изломе крыла, обшивка усилена при помощи штампованной из листа накладки решетчатой конфигурации. Нервюры, на которых крепятся основные стойки шасси, усилены. На бортовой нервюре по переднему и заднему лонжеронам находятся кронштейны стыковки крыла и фюзеляжа.

Продольный набор составляют три лонжерона, передний, центральный и задний, и стрингеры.

1.4.2.2 Элерон

На крыле установлены элероны с осевой компенсацией и весовой балансировкой. Элероны статически и динамически сбалансированы. Элероны имеют тросовый привод. При помощи тросового привода элероны связаны с рулем направления. Элерон состоит из каркаса и обшивки. Каркас состоит из лонжерона, штампованных нервюр, и П - образного стрингера в хвостовой части. Подвеска элерона осуществляется на двух узлах. На внешнем торце элерона на выносном кронштейне установлены стальные балансировочные грузы. На правом элероне установлен управляемый триммер.

1.4.2.3 Закрылок

Закрылок самолета расположен в корневой части крыла. Закрылок – однощелевой, выдвижной, с электромеханическим приводом. Каркас закрылка – однолонжеронной конструкции с продольным П - образным профилем в хвостовой части и набором нервюр. Штоки винтовых механизмов привода подсоединяются к закрылку в его средней части. Винтовые механизмы левого и правого закрылков соединены с электродвигателем валами трансмиссии. Каждый закрылок навешивается на три кронштейна, закрепленных на крыле. Кронштейны имеют по две прямых прорези, расположенных под углом друг к другу. Прорези являются направляющими для роликов, закрепленных на ответных кронштейнах на закрылках.

1.4.3 Компоновка оперения

Хвостовое оперение самолета цельнометаллическое, свободнонесущее, состоит из стабилизатора с рулем высоты, киля с рулем направления, форкиля и подфюзеляжного гребня.

1.4.3.1 Горизонтальное оперение

Стабилизатор (рисунок 1.13) двухлонжеронной конструкции, неразъемный. На переднем и заднем лонжеронах установлены узлы для крепления стабилизатора к фюзеляжу.

1) обшивка передней кромки, 2) нижняя обшивка, 3) верхняя обшивка, 4) передний лонжерон, 5) задний лонжерон, 6) узел навески руля высоты,

7) косынка усиления, 8) носок нервюры, 9) нервюра, 10) торцевая нервюра, 11) законцовка.

Рисунок 1.13 – Стабилизатор.

Стабилизатор состоит из двух симметричных половин. Каркас каждой из них состоит из двух лонжеронов, нервюр и стрингеров. Передний и задний лонжероны швеллерного сечения. Нервюры состоят из двух частей: носка и средней части, которые стыкуются между собой на стенке лонжерона. Стенки нервюр имеют отверстия облегчения. В местах крепления к заднему лонжерону нервюр, расположены узлы навески руля высоты. Зона крепления узла по пятой нервюре сверху и снизу усилена накладками. Обшивка стабилизатора изготовлена из сплава аналогичного Д16. Состоит из обшивки передней кромки, верхней и нижних обшивок, которые крепятся к каркасу заклепками. Законцовки стабилизатора – стеклопластиковые.

Для крепления стабилизатора к фюзеляжу стенки лонжеронов стабилизатора имеют участки, заходящие внутрь фюзеляжа, которые крепятся болтами к стенкам шпангоутов.

Руль высоты - однолонжеронной конструкции состоит из двух половин, объединенных системой управления. Каждая половина руля высоты шарнирно подвешена к стабилизатору на двух узлах. На каждой половине руля высоты установлен триммер цельнометаллической конструкции. Весовая балансировка руля высоты обеспечивается стальными грузами.

Каркас каждой половины руля состоит из лонжерона, стенки, штампованных нервюр и профиля задней кромки. Нервюры крепятся к лонжерону заклепками. Стенки нервюр имеют отверстия облегчения. К носкам нервюр приклепан лобовой обтекатель из листового дюралюминия, состоящий у каждой половины из трех частей. Руль высоты имеет два узла навески. Руль высоты имеет роговой аэродинамический компенсатор, на котором установлен балансировочный груз. Обшивка руля высоты изготовлена из дюралюминия, законцовки – стеклопластиковые.

1.4.3.2 Вертикальное оперение

Вертикальное оперение состоит из трапециевидного киля, руля направления и управляемого триммера. Каркас киля состоит из двух лонжеронов, нервюр и стрингеров.

Передний и задний лонжероны выполнены в виде балок швеллерного сечения. По всей длине в стенках лонжеронов имеются отверстия облегчения. Передний и задний лонжероны изготовлены из листа сплава аналогичному Д16Т. Все нервюры киля и задняя стенка отштампованы из дюралюминиевого листа. Стыковка киля с фюзеляжем осуществляется на нижних концах лонжеронов, которые крепятся болтами к стенкам шпангоутов фюзеляжа. К переднему лонжерону киля приклепан лобовой обтекатель. Нижняя часть обтекателя обеспечивает плавное сопряжение с поверхностью форкиля, установленного на хвостовой части фюзеляжа. Верхняя часть киля образована законцовкой, имеющей обшивку, изготовленную выклейкой из стеклоткани и связующего вещества.

Руль направления (рисунок 1.14) навешен на трех узлах к заднему лонжерону киля и состоит из лонжерона, штампованных нервюр и продольной стенки профиля задней кромки, верхней и нижней законцовок, обшивок. Конструкция руля направления аналогична конструкции руля высоты.

Конструкция триммера аналогична конструкции триммера руля высоты.

1) законцовка, 2) лобовой обтекатель, 3) обшивка, 4) лонжерон, 5) стенка,

6) носок нервюры, 7) нервюра, 8) груз балансировочный, 9) триммер руля направления.

Рисунок 1.14 – Руль направления.

1.4.4 Компоновка салона

Разработка компоновки салона включает в себя проектирование салона, расположение и количество посадочных мест для пассажиров, а так же различные типы классов пассажирской кабины самолета, например VIP-класс, бизнес класс, административный вариант и т.д.

Рассмотрим вариант двух видов компоновки пассажирской кабины:

1) административный вариант (рисунок 1.16);

2) вариант бизнес-класса (рисунок 1.15).

Как известно, чем выше класс пассажирской кабины, тем менее пассажиров может поместиться в заданные габариты кабины, но тем более комфортным будет перелет. Варианты с меньшим набором удобств вмещают большее количество пассажиров в те же габариты салона. Поэтому разработаем компоновку пассажирской кабины с габаритами ширина-1,32м, длина-4,4м, высота-1,3м.

Рисунок 1.15 – Компоновка салона (бизнес-класс).

Рисунок 1.16 – Компоновка салона (административный вариант).

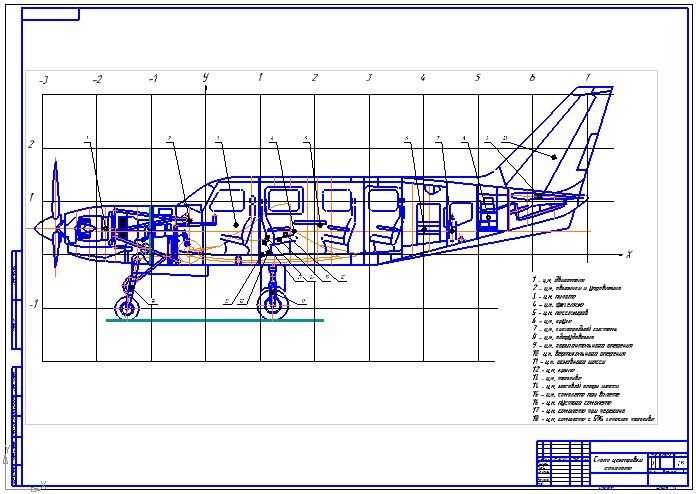

1.5 Расчет центровки самолета

Одной из важнейших задач компоновки самолета является определение цента масс. Этот процесс называется центровкой самолета.

Центровка определяется по двум осям: горизонтальной OX и вертикальной OY. За начало координат при расчете центровки примем начало корневой хорды крыла. В этом случае грузы, находящиеся спереди от начала координат, будут иметь отрицательную величину абсцисс.

Расчету центровки обязательно предшествует составление весовой сводки или ведомости. Затем подсчитываются статические моменты масс основных элементов (грузов) относительно начала координат; частное от деления суммы этих статических моментов на сумму масс и дает координату положения центра масс.

После подсчета , и получаем координаты центров масс:

, (1.38)

. (1.39)

А значение центровки определяется по следующей формуле:

, (1.40)

где xА=0,841 – расстояние от начала координат до bА, м;

bА=1,94 – средняя аэродинамическая хорда крыла, м.

Расчет центровки будем производить для 4 случаев:

- при взлете (самолет с полной нагрузкой, баки заполнены соответствующим количеством топлива);

- при стоянке (пустой самолет без нагрузки и без топлива);

- при перегоне (самолет с одним пилотом и 100% топлива);

- при посадке (самолет с полной нагрузкой и 5% топлива).

Таблица 1.6 - Центровочная ведомость самолета с полной нагрузкой, баки

заполнены соответствующим количеством топлива

|

Агрегат, груз |

Mасса mi, кг |

Kоор. xi, м |

Kоор. yi, м |

∑(mixi) |

∑(miyi) |

|

Крыло |

380 |

1,144 |

0,041 |

434,863 |

15,60446 |

|

Фюзеляж |

680 |

1,616 |

0,423 |

1098,985 |

287,9772 |

|

Горизонтальное оперение |

53 |

6,126 |

1,044 |

324,678 |

55,32552 |

|

Вертикальное оперение |

22 |

6,390 |

1,749 |

140,586 |

38,48039 |

|

Шасси носовое |

102 |

-1,368 |

-0,593 |

-139,491 |

-60,4616 |

|

Шасси основное |

48 |

1,228 |

-0,674 |

58,952 |

-32,3477 |

|

Двигатель |

215 |

-1,842 |

0,474 |

-396,120 |

101,9079 |

|

Топливо |

900 |

1,025 |

-0,002 |

922,496 |

-1,97558 |

|

Авионика и управление |

155 |

-0,298 |

0,609 |

-46,167 |

94,39368 |

|

оборудование |

60 |

5,188 |

0,669 |

311,286 |

40,12289 |

|

Пилот |

80 |

0,555 |

0,532 |

44,393 |

42,52722 |

|

Пассажиры |

525 |

2,100 |

0,532 |

1102,500 |

279,0849 |

|

Груз |

140 |

4,007 |

0,456 |

561,028 |

63,77696 |

|

Кислородная система |

40 |

4,519 |

0,423 |

180,743 |

16,93983 |

Координата центра масс:

м,

м.

Центровка:

.

Таблица 1.7 - Центровочная ведомость самолета с полной нагрузкой и 5%

топлива

|

Агрегат, груз |

Mасса mi, кг |

Kоор. xi, м |

Kоор. yi, м |

∑(mixi) |

∑(miyi) |

|

Крыло |

380 |

1,144 |

0,041 |

434,863 |

15,60446 |

|

Фюзеляж |

680 |

1,616 |

0,423 |

1098,985 |

287,9772 |

|

Горизонтальное оперение |

53 |

6,126 |

1,044 |

324,678 |

55,32552 |

|

Вертикальное оперение |

22 |

6,390 |

1,749 |

140,586 |

38,48039 |

|

Шасси носовое |

102 |

-1,368 |

-0,593 |

-139,491 |

-60,4616 |

|

Шасси основное |

48 |

1,228 |

-0,674 |

58,952 |

-32,3477 |

|

Двигатель |

215 |

-1,842 |

0,474 |

-396,120 |

101,9079 |

|

Топливо |

0 |

1,025 |

-0,002 |

0,000 |

0 |

|

Авионика и управление |

155 |

-0,298 |

0,609 |

-46,167 |

94,39368 |

|

оборудование |

60 |

5,188 |

0,669 |

311,286 |

40,12289 |

|

Пилот |

0 |

0,555 |

0,532 |

0,000 |

0 |

|

Пассажиры |

0 |

2,100 |

0,532 |

0,000 |

0 |

|

Груз |

0 |

4,007 |

0,456 |

0,000 |

0 |

|

Кислородная система |

40 |

4,519 |

0,423 |

180,743 |

16,93983 |

Координата центра масс:

м,

м.

Центровка:

.

Таблица 1.8 - Центровочная ведомость пустого самолета без нагрузки и топ

лива

|

Агрегат, груз |

Mасса mi, кг |

Kоор. xi, м |

Kоор. yi, м |

∑(mixi) |

∑(miyi) |

|

Крыло |

380 |

1,144 |

0,041 |

434,863 |

15,60446 |

|

Фюзеляж |

680 |

1,616 |

0,423 |

1098,985 |

287,9772 |

|

Горизонтальное оперение |

53 |

6,126 |

1,044 |

324,678 |

55,32552 |

|

Вертикальное оперение |

22 |

6,390 |

1,749 |

140,586 |

38,48039 |

|

Шасси носовое |

102 |

-1,368 |

-0,593 |

-139,491 |

-60,4616 |

|

Шасси основное |

48 |

1,228 |

-0,674 |

58,952 |

-32,3477 |

|

Двигатель |

215 |

-1,842 |

0,474 |

-396,120 |

101,9079 |

|

Топливо |

900 |

1,025 |

-0,002 |

922,496 |

-1,97558 |

|

Авионика и управление |

155 |

-0,298 |

0,609 |

-46,167 |

94,39368 |

|

оборудование |

60 |

5,188 |

0,669 |

311,286 |

40,12289 |

|

Пилот |

80 |

0,555 |

0,532 |

44,393 |

42,52722 |

|

Пассажиры |

0 |

2,100 |

0,532 |

0,000 |

0 |

|

Груз |

0 |

4,007 |

0,456 |

0,000 |

0 |

|

Кислородная система |

40 |

4,519 |

0,423 |

180,743 |

16,93983 |

Координата центра масс:

м,

м.

Центровка:

.

Таблица 1.9 - Центровочная ведомость самолета с одним пилотом и 100%

топлива, перегоночный вариант

|

Агрегат, груз |

Mасса mi, кг |

Kоор. xi, м |

Kоор. yi, м |

∑(mixi) |

∑(miyi) |

|

Крыло |

380 |

1,144 |

0,041 |

434,863 |

15,60446 |

|

Фюзеляж |

680 |

1,616 |

0,423 |

1098,985 |

287,9772 |

|

Горизонтальное оперение |

53 |

6,126 |

1,044 |

324,678 |

55,32552 |

|

Вертикальное оперение |

22 |

6,390 |

1,749 |

140,586 |

38,48039 |

|

Шасси носовое |

102 |

-1,368 |

-0,593 |

-139,491 |

-60,4616 |

|

Шасси основное |

48 |

1,228 |

-0,674 |

58,952 |

-32,3477 |

|

Двигатель |

215 |

-1,842 |

0,474 |

-396,120 |

101,9079 |

|

Топливо |

45 |

1,025 |

-0,002 |

46,125 |

-0,09878 |

|

Авионика и управление |

155 |

-0,298 |

0,609 |

-46,167 |

94,39368 |

|

оборудование |

60 |

5,188 |

0,669 |

311,286 |

40,12289 |

|

Пилот |

80 |

0,555 |

0,532 |

44,393 |

42,52722 |

|

Пассажиры |

525 |

2,100 |

0,532 |

1102,500 |

279,0849 |

|

Груз |

140 |

4,007 |

0,456 |

561,028 |

63,77696 |

|

Кислородная система |

40 |

4,519 |

0,423 |

180,743 |

16,93983 |

Координата центра масс:

м,

м.

Центровка:

.

Предельно передняя центровка определяется, как правило, условиями запаса управляемости при взлёте и посадке. По статистике предельно передняя центровка, допустимая в эксплуатации составляет:

%

Предельно задняя центровка определяется условиями достаточного запаса продольной устойчивости в полёте. По статистике предельно задняя центровка, допустимая в эксплуатации, составляет:

%

Полученный расчетный эксплуатационный диапазон центровок находится в заданных пределах разбега центровки.

Если в результате проведенных расчетов эти значения не получаются, то необходимо перемещать центр масс самолёта. Это достигается путём перемещения всего фюзеляжа с размещенными на нем грузами относительно крыла или перемещением отдельных весомых агрегатов внутри фюзеляжа по оси Х.

1.6 Разработка 3D-модели самолета

Разработка 3D-модели самолета (агрегата, узла, отсека) производиться на ЭВМ при помощи специальных программных комплексов CAD, CAM, CAE. 3D модель создается для того, чтобы не приходилось создавать самолет, агрегат, отсек «вживую» а посмотреть, как он будет выглядеть, т.е. его первоначальных и конечный облик. Для разработки 3D-моделей могут понадобиться от самых простых программ типа Компас, AutoCad до самых сложных, таких как SolidWorks, Catia.

Применение комплекса Сatia позволяет полностью разработать самолет в 3D, от винтика до самолета в целом, также рассчитать необходимые технологические разъемы для удобного обслуживания самолета.

Так же 3D модели нужны для прочностных расчетов, аэродинамических и других. Программные комплексы для расчетов простых элементов осуществляются в Nastran, более сложные и статически неопределимые расчеты производятся в системе Ansys.

Пример разработки 3D-модели в данной дипломной проекте с применением программы Компас 3D было сделано крыло самолета, показанное на рисунке 1.17

Рисунок 1.17 - 3D-модель крыла самолета.

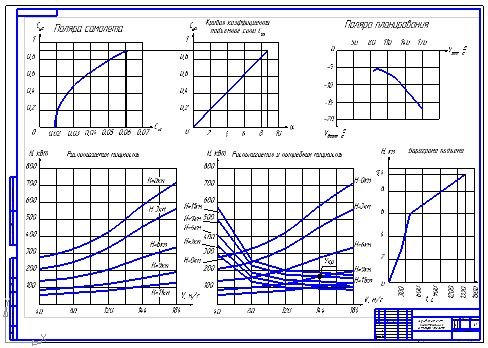

1.7 Расчет летно-технических характеристик

1.7.1 Расчет и построение поляры самолета

Необходимые исходные данные:

S=21,3 м2 – площадь крыла;

l=13,04 м – размах крыла;

Vкрейс=144,4 м/с – крейсерская скорость;

Нр=9449 м – расчетная высота;

ah=301,6 м/с – скорость звука на расчетной высоте;

νh=3,227·10-5 м-4/с – кинематический коэф-т вязкости на расчетной высоте;

с=0,138 – относительная толщина крыла;

df=1,5 м – диаметр фюзеляжа;

Loper=6,044 м – размах оперения;

Lf=10,6 м – длина фюзеляжа.

Для построения поляры самолета следует определить коэффициент подъемной силы и коэффициент лобового сопротивления самолета в диапазоне летных углов атаки. При этом принимают, что подъемная сила самолета равна подъемной силе крыла, а сопротивление самолета состоит из сопротивления крыла и суммы сопротивлений всех остальных несущих частей.

Расчет сопротивления крыла ведется в предположении, что профильное сопротивление заданного крыла переменного профиля можно принять равным профильному сопротивлению эквивалентного прямоугольного крыла, имеющего туже площадь и постоянную хорду, равную средней геометрической хорде заданного крыла.

Определяем эквивалентную хорду крыла:

м. (1.41)

При расчете крыла следует определить расчетную скорость и расчетное число Маха, для чего также необходимо определить угол стреловидности крыла.

1.7.1.1 Определяем среднюю аэродинамическую хорду крыла.

Рисунок 1.18 – Схема расчета средней аэродинамической хорды крыла.

На рисунке 1.18 b0=2,689м – корневая хорда крыла, bк=1,031м – концевая хорда крыла, средняя аэродинамическая хорда крыла bа=1,93 м, то угол стреловидности χ≈0о , в радианах радиан.

Расчетная скорость

Vрасч=Vкрейс·cos(χ)=144,4 м/с (1.42)

Крейсерское число Маха

(1.43)

1.7.1.2 Расчет и построение поляры самолета при Мрасч<Мкр

Определение минимального коэффициента лобового сопротивления крыла

Определяем число Рейнольдса

(1.44)

Определяем точку перехода xt ламинарного пограничного слоя в турбулентный, xt=40%. Определяем коэффициент трения плоской пластинки 2Cf=4,5·10-3 по рисунку 1.19

Рисунок 1.19 – график зависимости xt от к-та трения плоской пластинки 2Cf

Определяем коэффициент профильного сопротивления гладкого крыла

Cxp.min.iz.kr=2Cf·(0,93+2,8·с)·(1+5·с·Мрасч4)=6,087·10-3 (1.45)

Дополнительные вредные сопротивления крыла ∑∆Сха=0,002.

Определение минимального коэффициента лобового сопротивления изолированного крыла

Cxа.min.iz.kr= Cxp.min.iz.kr+∑∆Сха=8,087·10-3 (1.46)

Коэффициент интерференции, зависящий от формы фюзеляжа и взаимного расположения крыла и фюзеляжа kint=0,5 выбираем из таблицы 1.10.

Таблица 1.10 – Значение коэффициента интерференции

|

|

Форма сечения фюзеляжа |

Значение коэффициента интерференции kint |

|

Низкоплан |

Фюзеляж с круглым сечением |

0,25 |

|

Фюзеляж с овальным сечением |

0,5 |

|

|

Фюзеляж, имеющий прямые стенки |

0,6 |

|

|

Среднеплан |

Фюзеляж любого сечения |

0,85 |

|

Высокоплан |

Фюзеляж любого сечения |

0,9-1,0 |

Определение подфюзеляжной части крыла

Spf=df·b0= 3,89м2 (1.47)

Определение площади миделевого сечения фюзеляжа

м2 (1.48)

1.7.1.3 Определение минимального коэффициента лобового

сопротивления крыла.

(1.49)

1.7.1.4 Определение коэффициента лобового сопротивления оперения

Коэффициент профильного сопротивления оперения определяется аналогично коэффициенту профильного сопротивления крыла.

Cxa.oper=0,008 – 0,012

Принимаем Cxa.oper=0,008

Определяем площадь горизонтального оперения

м2 (1.50)

Определяем площадь вертикального оперения

м2 (1.51)

где b0во=0,8 м – корневая хорда оперения;

bкво=1,9 м – концевая хорда оперения;

hв.опер=1,8 м – высота вертикального оперения.

Площадь оперения:

Soper= Svert.oper+Sг.oper=9,72 м2 . (1.52)

1.7.1.5 Определение лобового сопротивления фюзеляжа

Определение коэффициента профильного сопротивления фюзеляжа.

Определение числа Рейнольдса фюзеляжа

(1.53)

Определяем удлинение фюзеляжа

(1.54)

Коэффициент трения плоской кабины Сf =0,002 определяем по рисунку 1.20

Рисунок 1.20 – Определение коэффициента трения Сf плоской пластинки.

Определяем коэффициент ηс =1,12 учитывающий толщину фюзеляжа, по сравнению с плоской пластинкой по рисунку 1.21.

Рисунок 1.21 – Определение коэффициента ηс.

Определяем удлинение носовой части фюзеляжа

Lfn=2,55 м –длина носовой части фюзеляжа

(1.55)

По значению λнф определяем коэффициент ηм=1,17 по рисунку 1.22.

Рисунок 1.22 – Определение коэффициента ηм.

Определяем поверхность фюзеляжа

м2 (1.56)

Определяем коэффициент профильного сопротивления фюзеляжа

(1.57)

1.7.1.6 Сводка вредных сопротивлений самолета

(1.58)

1.7.1.7 Определение индуктивного сопротивления самолета

Определение удлинения крыла

(1.59)

Определение сужения крыла

(1.60)

Рисунок 1.23 – Определение поправки δ.

Определяем поправку δ=0,018 по полученному значению η.

Определение эффективного удлинения крыла

(1.61)

1.7.1.8 Определение прироста коэффициента вредных сопротивлений ∆Сха.вр при углах атаки, отличных от нулевого угла атаки

Cya.max.seh=1,4 – максимальный коэффициент подъемной силы профиля

Выбираем коэффициент зависящий от сужения крыла Кη из таблицы 1.11.

Таблица 1.11 – значение коэффициента.

|

η |

1 |

2 |

3 |

4 |

|

Кη |

0,9 |

0,94 |

0,93 |

0,92 |

Предварительно определяем значение максимального коэффициента подъемной силы крыла

(1.62)

1.7.1.9 Построение поляры самолета

Определяем коэффициент индуктивного сопротивления для диапазона значений коэффициента подъемной силы.

(1.63)

Определение среднего значения подъемной силы

(1.64)

Определяем значения дополнительного вредного сопротивления, для этого проинтерполируем по рисунку 1.24.

∆Сxa.vr=linter(Cyaсред,delCxa.vr,Cya.cr) (1.65)

Определяем коэффициент лобового сопротивления самолета

Cxa.sam=Cx0+∆Cxa.vr+Cxa.i (1.66)

Рисунок 1.24 – Определение дополнительного вредного сопротивления

∆Сха.вр.

1.7.1.10 Поляра самолета

Рисунок 1.25 – Поляра самолета.

1.7.1.11 Построение кривой коэффициента подъемной силы

Наклон кривой и коэффициент нулевой подъемной силы для эквивалентного крыла согласно статистическим данным

а0=0,1

α0=0 град

Наклон прямой для крыла

(1.67)

Летный диапазон углов атаки

(1.68)

По полученным результатам летных углов атаки построим кривую коэффициента подъемной силы

Рисунок 1.26 – Кривая подъемной силы.

1.7.2 расчет летно-технических характеристик самолета

1.7.2.1 Общие сведения

Расчет летных характеристик самолетов с турбовальным двигателем (ТВД) производится по методу мощностей. В основе метода лежит сравнение располагаемых и потребных тяг или мощностей. Расчет выполняется для установившегося режима полета.

Под установившимся режимом понимается режим, для которого основные кинематические параметры движения и, прежде всего, скорость, постоянны или меняются медленно.

Условием установившегося полета является равновесие всех внешних сил, включая и силу тяги, действующую на самолет.

В основе метода аэродинамического расчета лежит сопоставление значения потребного параметра для осуществления выбранного режима полета, со значением располагаемой величиной этого же параметра, которое обеспечивает двигатель, установленный на самолете.

Метод аэродинамического расчета, основанный на сравнении величин потребной и располагаемой тяг (мощностей) называется методом тяг (мощностей) построенный Н. Е. Жуковским.

В методе тяг (мощностей) условием установившегося полета является равенство потребной и располагаемой сил тяги (мощности).

Исходными уравнениями этого метода аэродинамического расчета являются уравнения вида:

, (1.69)

где Р – тяга двигателя, Н;

- угол атаки, град;

- угол пути, град;

- угол наклона траектории к горизонту, град;

- коэффициент лобового сопротивления;

- коэффициент подъемной силы;

S – площадь крыла, м2;

- плотность воздуха на расчетной высоте, кг/м3;

- скорость полета, м/с;

m – масса самолета, кг;

g –ускорение свободного падения, м/с2.

1.7.2.2 Расчет располагаемых мощностей ТВД

Эквивалентные мощности ТВД в зависимости от скорости и высоты можно получить, пользуясь высотно-скоростными характеристиками , рисунок 1.27.

Рисунок 1.27 – Высотно-скоростные характеристики ТВД.

Эквивалентная мощность ТВД равна сумме мощности на валу винта Nв и мощности реактивной струи газов на выходе их сопла Nреак.

Nэ= Nв+ Nреак (1.70)

Реактивная мощность при увеличении скорости полета увеличиваеться и становиться равной 10-18% от эквивалентной мощности двигателя. С достаточной степенью точности можно принять:

Nреак=0,12Nэ (1.71)

Тогда из (1.70) получим:

Nв=0,88Nэ (1.72)

Мощность на валу винта меняется с изменением скорости, так как КПД винта ηр – величина переменная:

Nηр=0,88ηрNэ (1.73)

Следовательно, располагаемая мощность одного ТВД определяется по формуле (1.74)

, (1.74)

где i – число двигателей.

Задаваясь высотой и скоростью полета, определяем эквивалентную мощность Nэ

, (1.75)

где Nэ0 – эквивалентная мощность у земли, (Вт).

Рисунок 1.28 – Характеристики винта

берем по высотно-скоростным характеристикам рисунка 1.27.

Определив расчетный КПД винта ηр, определяемый по рисунку 1.28 с учетом коэффициентов и , находим располагаемую мощность одного двигателя.

Значения коэффициентов и определяется по формулам:

, (1.76)

, (1.77)

где V - скорость полета на расчетной высоте, м/с;

- плотность на расчетной высоте, кг/м3;

- число оборотов винта в секунду;

Nвал - мощность на валу винта на расчетной высоте, Вт.

Расчет оформляем в виде таблицы 1.12 для высот от 0 до м с

интервалом 3000 м. В диапазоне скоростей от 40 м/с до Vрасч+40 м/с. По данным таблицы строим кривые Nр=f(V,H) рисунок 1.29.

Таблица 1.12 – расчет располагаемых мощностей

|

Н=0 м |

|

Скорость V, м/с |

||||

|

40 |

80 |

120 |

144,4 |

184,4 |

||

|

1,03 |

1,06 |

1,11 |

1,18 |

1,22 |

||

|

Nэ |

653020 |

672040 |

703740 |

748120 |

773480 |

|

|

Nвал |

574657,6 |

591395,2 |

619291,2 |

658345,6 |

680662,4 |

|

|

λ |

0,57971 |

1,15942029 |

1,73913 |

2,092753623 |

2,672464 |

|

|

β |

0,257338 |

0,26483277 |

0,277325 |

0,294813839 |

0,304808 |

|

|

ηр |

0,35 |

0,42 |

0,55 |

0,75 |

0,92 |

|

|

Nр |

279492,6 |

329030,784 |

425059 |

583533,6 |

719027 |

|

|

nс |

30 |

30 |

30 |

30 |

30 |

|

продолжение таблицы 1.12

|

Н=3000 м |

Скорость V, м/с |

|||||

|

|

40 |

80 |

120 |

144,4 |

184,4 |

|

|

0,83 |

0,88 |

0,94 |

0,97 |

1,04 |

||

|

Nэ |

526220 |

557920 |

595960 |

614980 |

659360 |

|

|

Nвал |

463073,6 |

490969,6 |

524444,8 |

541182,4 |

580236,8 |

|

|

λ |

0,57971 |

1,15942029 |

1,73913 |

2,092753623 |

2,672464 |

|

|

β |

0,293145 |

0,310804841 |

0,331996 |

0,3425917 |

0,367315 |

|

|

ηр |

0,31815 |

0,38178 |

0,49995 |

0,70902 |

0,83628 |

|

|

Nр |

210473,3 |

254392,7739 |

333711,4 |

457506,7452 |

564363,6 |

|

|

nс |

30 |

30 |

30 |

30 |

30 |

|

|

Н=6000 м |

Скорость V, м/с |

|||||

|

|

40 |

80 |

120 |

144,4 |

184,4 |

|

|

0,69 |

0,71 |

0,74 |

0,78 |

0,82 |

||

|

Nэ |

437460 |

450140 |

469160 |

494520 |

519880 |

|

|

Nвал |

384964,8 |

396123,2 |

412860,8 |

435177,6 |

457494,4 |

|

|

λ |

0,57971 |

1,15942029 |

1,73913 |

2,092753623 |

2,672464 |

|

|

β |

0,33615 |

0,345893117 |

0,360508 |

0,379995255 |

0,399482 |

|

|

ηр |

0,23065 |