ДИПЛОМНЫЙ ПРОЕКТ

Реконструкция установки Мерокс У-335 с целью повышения глубины очистки ПБФ и выделения дисульфидов

Аннотация

К дипломному проекту «Реконструкция установки Мерокс У-335 с целью повышения глубины очистки ПБФ и выделения дисульфидов».

В дипломном проекте предлагается произвести реконструкцию регенератора щелочи для повышения эффективности выделения дисульфидов.

В дипломный проект входят - пояснительная записка и графический материал.

Пояснительная записка состоит из:

- Литературного обзора

- Технологического раздела

- Экономического раздела

- Раздела охрана труда

- Раздела охрана окружающей среды.

Всего в пояснительной записке 105 листов.

Графический материал представлен на 7 листах формата А1:

|

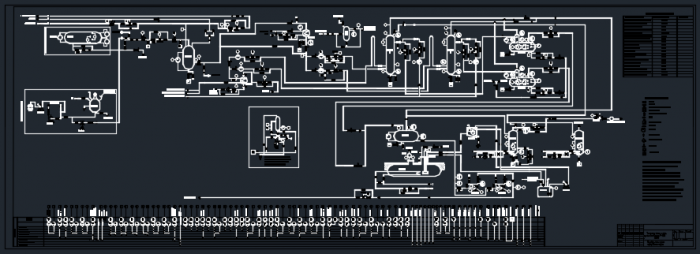

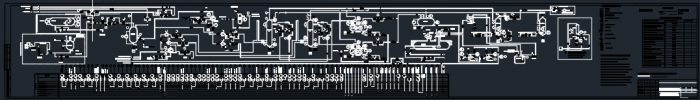

1. Технологическая схема установки - 2 листа |

|

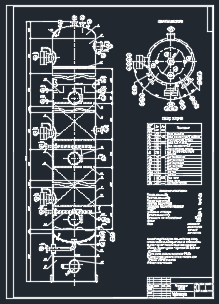

2. Чертеж регенератора щелочи - 1 лист |

|

3. Материальный баланс установки - 1 лист |

|

4 Сводные данные по работе установки до и после реконструкции - 1 лист |

|

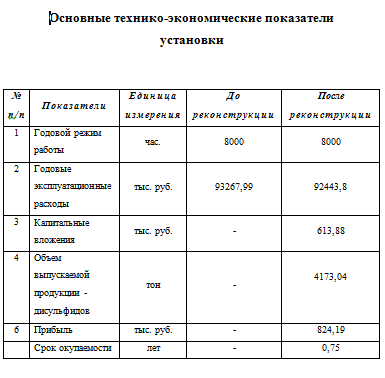

5. Таблица « Технико-экономические показатели установки» - 1 лист |

|

6. Плакат по охране труда- чертеж ППК - 1 лист |

В технологическом разделе произведен расчет основного аппарата установки – регенератора щелочи, вспомогательного оборудования – сепаратора, теплообменника, разделителя КТК, накопительной емкости.

В экономическом разделе рассчитаны показатели экономической эффективности внедрения мероприятий по усовершенствованию установки В разделе «Охрана труда» предусмотрены решения обеспечивающие исключение воздействия на работников вредных и опасных производственных факторов. Выполнены 4 расчета – расчет ППК, молниезащиты, заземления в машзале, освещения операторной.

В разделе «Охрана окружающей среды» рассмотрены мероприятия по защите окружающей среды от загрязнения, произведена качественная и количественная оценка отходов производства и плата за выбросы в атмосферный воздух, размещение отходов производства.

Оглавление

|

|

|

Введение |

11 |

|

I. |

Литературный обзор - окислительные методы очистки сжиженных газов |

12 |

|

|

|

1.1 |

Процессы очистки нефтей, газоконденсатов и их фракций от меркаптанов. |

14 |

|

|

1.1.1 |

Процесс Мерокс |

18 |

|

|

1.1.2 |

Процесс Мерикат |

20 |

|

|

1.1.3 |

Процесс THIOLEX/REGEN |

21 |

|

|

1.1.4 |

Процесс ДМС-1 |

25 |

|

|

1.1.5 |

Процесс ДМС-1М |

26 |

|

|

1.1.6 |

Процесс Серокс |

28 |

|

|

1.1.7 |

Процесс ДМС-3 |

29 |

|

|

1.2 |

Характеристика насадок применяемых на производстве в массообменных аппаратах |

30 |

|

|

1.2.1 |

Нерегулярные (насыпные) насадки |

31 |

|

|

1.2.2 |

Регулярные насадки |

32 |

|

II. |

Технологический раздел |

34 |

|

|

|

2.1. |

Общая характеристика производственного процесса |

35 |

|

|

2.1.1. |

Техническая характеристика исходного сырья, реагентов, полупродуктов и изготовляемой продукции |

35 |

|

|

2.1.2. |

Описание технологического процесса регенерации насыщенного щелочного раствора КТК и принципиальная схема установки |

37 |

|

|

2.2. |

Обоснование реконструкции отделения 335 “Мерокс” для повышения эффективности выделения дисульфидов. |

41 |

|

|

2.3. |

Технологический расчет основных аппаратов |

43 |

|

|

2.3.1. |

Расчет колонны регенерации КТК |

43 |

|

|

2.3.2. |

Расчет разделителя раствора КТК и дисульфидов. |

52 |

|

|

2.4. |

Технологический расчет вспомогательных аппаратов |

53 |

|

|

2.4.1. |

Расчет сепаратора воздуха. |

53 |

|

|

2.4.2. |

Расчет теплообменника – подогревателя КТК |

54 |

|

|

2.4.3. |

Расчет сепаратора-отстойника |

62 |

|

|

2.4.4. |

Расчет накопительной емкости. |

63 |

|

|

2.5. |

Выводы |

66 |

|

III |

Экономический раздел |

68 |

|

|

|

3.1 |

Годовые затраты по установке регенерации КТК до реконструкции |

69 |

|

|

3.2 |

Расчет затрат на реконструкцию |

70 |

|

|

3.3 |

Годовые затраты по установке регенерации КТК после реконструкции |

71 |

|

|

3.4 |

Расчет экономического эффекта |

72 |

|

|

3.5. |

Основные технико-экономические показатели установки |

73 |

|

IV |

Охрана труда |

74 |

|

|

|

4.1 |

Опасные и вредные производственные факторы на установке регенерации КТК |

75 |

|

|

4.1.1 |

Опасные физические и вредные производственные факторы |

75 |

|

|

4.1.2 |

Опасные химические и вредные производственные факторы |

79 |

|

|

4.1.3 |

Опасные биологические и вредные производственные факторы |

80 |

|

|

4.1.4 |

Опасные психофизические и вредные производственные факторы |

80 |

|

|

4.2 |

Основные правила безопасного ведения процесса |

81 |

|

|

4.2.1 |

Характеристика технологического процесса регенерации с точки зрения пожаро - взрывоопасности и вредности производства |

81 |

|

|

4.2.2 |

Правила подготовки, проведения осмотра и ремонта оборудования |

83 |

|

|

4.2.3 |

Правила подготовки и проведения ремонта электрооборудования, приемка электрооборудования из ремонта и пуск в эксплуатацию |

85 |

|

|

4.2.4 |

Средства и оборудование пожаротушения |

86 |

|

|

4.2.5 |

Средства индивидуальной защиты рабочих |

86 |

|

|

4.3 |

Возможные неполадки и аварийные ситуации, способы их предупреждения и устранения |

87 |

|

|

4.4 |

Защита технологического процесса и оборудования от аварий и травмирования работающих |

88 |

|

|

4.4.1 |

Взрывобезопасность |

88 |

|

|

4.4.2 |

Статическое электричество |

88 |

|

|

4.4.3. |

Способы обезвреживания продуктов в аварийных случаях. |

89 |

|

|

4.4.4. |

Средства первой помощи обслуживающему персоналу при поражении опасными и вредными веществами и факторами |

89 |

|

|

4.5. |

Расчетная часть |

92 |

|

|

4.5.1 |

Молниезащита |

92 |

|

|

4.5.2 |

Электрическое освещение в операторной |

94 |

|

|

4.5.3 |

Защитное заземление электрооборудования в машзале |

95 |

|

|

4.5.4 |

Расчет предохранительного клапана |

97 |

|

V. |

Охрана окружающей среды |

99 |

|

|

|

5.1 |

Введение |

100 |

|

|

5.2 |

Мероприятия по защите окружающей среды от загрязнения при подготовке установки к проведению реконструкции объекта. |

101 |

|

|

5.3 |

Обеспечение надежности аппаратов, трубопроводов, запорной арматуры, регулирующих устройств и насосно-компрессорного оборудования в период монтажных работ. |

102 |

|

|

5.4. |

Меры контроля по герметизации и надежности оборудования и трубопроводов реконструируемой установки при эксплуатации. |

103 |

|

|

5.5 |

Методы переработки отходов и мероприятия по улучшению экологической обстановки. |

103 |

|

|

5.6 |

Предложение по вторичному использованию отходов |

104 |

|

|

5.7 |

Качественная и количественная оценка твердых и жидких отходов производства, выбросов веществ в атмосферу |

105 |

|

|

5.8 |

Расчет платы за выбросы в атмосферный воздух загрязняющих веществ |

106 |

|

|

Список литературы |

111 |

|

Введение

Россия – богатейшая страна, обеспеченная всеми видами природных ресурсов. Это в полной мере относится и к топливно-энергетическим ресурсам. Особая роль в обеспечении энергетической безопасности страны отводится газовой промышленности.

Стоящие задачи по наращиванию объемов добычи и поставок газа и продуктов его переработки потребителям невозможно решить на основе устаревших традиционных подходов. Для этого необходимы новые технологии и технические средства, базирующиеся на последних достижениях фундаментальной и прикладной науки.

В отличии от многих других объектов добычи газа и нефти особые дополнительные проблемы на газохимическом комбинате (ОГХК) создаёт наличие в составе добываемого сырья коррозионно-активных и высокотоксичных серосодержащих компонентов.

В данном проекте рассматривается метод положенный в основу разработанного фирмой «ЮОП» процесса «Мерокс» и его модификации, разработанной во ВНИИУСе. Этот процесс отличается исключительной простой технологией, низкими эксплуатационными расходами, что обеспечило ему широкое распространение. Впервые «Мерокс» процесс был внедрен в США в 1960 году, а к 1976 году число установок «Мерокс» уже достигло 1800.

Процесс ВНИИУС в 1974 году был испытан на опытно-промышленной установке Новокуйбышевского НХК для очистки н-пентана от меркаптанов. В 1975 году на ПГФУ Салаватского НХК был введен в эксплуатацию блок очистки широкой фракции легких углеводородов от меркаптанов мощностью 400 тыс. т/год.

Совершенствование процесса «Мерокс» в настоящее время ведется в направлении разработки более активных и стабильных фталоцианиновых катализаторов и замены едкого натра на более эффективные щелочные соединения.

Аналогичные работы по усовершенствованию процесса демеркаптанизации проводятся во ВНИИУСе, где разработан эффективный состав катализаторного комплекса на основе дисульфофталоцианина кобальта с добавкой ди- или триэтиленгликоля.

Обобщая вышеизложенное, можно заключить что наиболее простым и рациональным способом очистки легкого углеводородного сырья от меркаптанов являются каталитические процессы типа «Мерокс» с тем или иным катализатором и его модификация, разработанная во ВНИИУСе.

- I. Литературный обзор

Окислительные методы очистки сжиженных газов

1.1 Процессы очистки нефтей, газоконденсатов и их фракций от меркаптанов.

В последние годы в странах СНГ и во всём мире увеличиваются объёмы добычи нефтей и газоконденсатов с высоким содержанием меркаптанов. Большие объёмы меркаптансодержащих нефтей и газоконденсатов добываются на месторождениях Прикаспийской низменности (Астраханский, ский, Карачегонакский конденсаты, Тенгизская, Жанажольская нефти). В 90-е годы география таких месторождений значительно расширилась.

Специфической особенностью меркаптансодержащего сырья является наличие в нём практически всего гомологического ряда меркаптанов, от самых токсичных метил - и этилмеркаптанов, до высокомолекулярных с разветвлённым строением. Сероводород и низкомолекулярные меркаптаны С1-С3 помимо высокой токсичности и летучести, обладают также неприятным запахом, коррозионной активностью, а при переработке сернистых нефтей и газоконденсатов неизбежно образуются токсичные сернисто-щелочные сточные воды. Поэтому при добыче, транспортировке, хранении и переработки нефтей и газоконденсатов с высоким содержанием сероводорода и меркаптанов возникают большие экологические и технологические проблемы.

Известны многочисленные методы промышленного удаления меркаптанов из углеводородных смесей. Все эти методы можно разделить на четыре группы.

К первой группе относятся процессы каталитической гидроочистки, являющейся наиболее эффективным методом удаления сернистых соединений всех типов из нефтепродуктов. Процесс проводится при давлении от 25 до 40 ати и при температурах 350-400оС на окислах и сульфидах кобальта, молибдена, вольфрама, никеля, нанесённых на окисно-алюмосиликатный носитель. Различными фирмами разработано большое число процессов гидроочистки, которые отличаются, главным образом, рабочими температурами и давлениями. Однако, гидроочистка высокосернистых нефтей и их дистилятов связана с большими трудностями: значительными материальными затратами, необходимостью ведения процесса в жестких условиях, что вызывает быстрое снижение активности катализатора. При этом сернистые соединения (меркаптаны, сульфиды, тиофены) разрушаются до сероводорода, используемого лишь для получения элементарной серы и SO.

Большой интерес с точки зрения извлечения сероорганических соединений из нефтяных дистилятов представляет их селективная экстракция жидкими поглотителями, объединяемая во вторую группу методов очистки. Для извлечения низкомолекулярных меркаптанов из нефтепродуктов чаще всего применяются методы, основанные на способности меркаптанов реагировать со щелочами с образованием нерастворимых в углеводородах меркаптидов щелочных металлов. К этой группе методов можно причислить и процессы обработки углеводородных смесей водными растворами щелочей с добавками различных веществ, усиливающих растворимость меркаптанов в щелочном растворе. Эффективность щелочной экстракции определяется кислотными свойствами меркаптанов и падает с увеличением их молекулярного веса, а также при переходе от первичных к вторичным и далее к третичным меркаптанам. Поэтому щелочной очисткой достигается лишь удаление низкомолекулярных алифатических меркаптанов, главным образом первичных. Недостатком экстракционного метода является также обратимость реакции защелачивания:

RSH+NaOH RSNa+H2O+12,6 ккал/ моль (1.1)

Вследствии этого, по мере накопления меркаптидов в щелочном растворе устанавливается равновесие, препятствующее дальнейшей экстракции меркаптанов. Регенерацию отработанного меркаптидсодержащего щелочного раствора осуществляют термическим способом, т.е. нагреванием его водяным паром до температуры 110-1270С. При нагревании равновесие реакции сдвигается влево и меркаптиды гидролизуются с образованием щелочи и меркаптанов, которые отдуваются из регенератора водяным паром или газом:

RSNa+H2O t NaOH+RSH (1.2)

Основными недостатками этого процесса является большой расход пара и топливного газа на регенерацию, недостаточно высокая глубина регенерации щёлочи и значительная коррозия оборудования. Несмотря на очевидные недостатки этого способа очистки и ущерб, наносимый окружающей среде образующимися высокотоксичными сернисто-щелочными стоками, в настоящее время практически весь объём сжиженных газов и пентанов, а также часть бензинов подвергается очистке от меркаптанов простым защелачиванием.

Из методов физической абсорбции меркаптанов из сжиженных газов следует отметить Сульфинол-процесс фирмы « Шелл дивелопмент », отличительной особенностью которого является сочетание положительных сторон хемосорбционных процессов, основанных на использовании физических растворителей. Поглотительный раствор, состоящий из сульфанола, диизопропанола и воды, обеспечивает глубокую очистку газа от сероводорода и одновременное извлечение меркаптанов и других сернистых соединений. С момента промышленного внедрения построено более 100 установок по процессу « Сульфинол », более половины, которых находятся в США и Канаде. Основным недостатком данного процесса является высокая растворимость в сорбенте тяжёлых газов. Кроме того, растворитель сульфолан дорог, замерзает при сравнительно высокой температуре (+220С) и в России в промышленном масштабе не производится. К третьей группе методов очистки углеводородного сырья от меркаптанов относятся адсорбционные процессы. Наибольший практический интерес в качестве адсорбентов для сернистых соединений представляют цеолиты (молекулярные сита). Адсорбция меркаптанов из природного газа изучалась рядом авторов. Помимо известных форм цеолитов, для сероочистки применяют также их катионзамещённые формы. Предлагается осуществлять очистку сернистого углеводородного сырья, содержащего меркаптановую серу, контактированием его с алюмосиликатным цеолитом, включающим катионы тяжёлых металлов (Cu, Cr, Mn) с концентрацией 5-20% масс. металла.

Промышленные адсорбционные установки с цеолитами обрабатывают от 0,057 од 5,7 млн. м3 газа в сутки с содержанием серы от 0,11 до 0,23 г/м3. Они работают под давлением 21-59 ати и обеспечивают степень газа от RSH, H2S до 2*10-3 г/м3 и ниже.

Однако следует подчеркнуть, что активность цеолитов по меркаптанам быстро падает. Это вызвано тем, что при регенерации цеолитов (300-4000С) природным газом происходит разложение адсорбированных меркаптанов. К недостаткам адсорбционного метода очистки углеводородов от сернистых соединений относятся также:

1.Большой расход горячего (300-4000С), сухого, бессернистого газа на регенерацию, который в зависимости от условий, составляет 5-20% от количества газа, поступающего на очистку.

- Значительное снижение ёмкости цеолитов по сернистым соединениям в присутствии непредельных и тяжёлых углеводородов в очищаемом сырье.

К четвёртой группе методов очистки относятся процессы, сопровождающиеся окислением меркаптанов в менее активные сернистые соединения, главным образом, в соответствующие дисульфиды. Очистку от меркаптанов проводят либо путём их непосредственного окисления различными перекисными соединениями, высшими окислами металлов переменой валентности, гипохлоритом натрия и т.п., либо каталитическим окислением кислородом воздуха. Окисление меркаптанов кислородом протекает особенно легко в щелочном или аммиачном растворе. Катализаторами реакции служат органические и неорганические комплексы переходных металлов. Реакция осуществляется за счёт изменения валентного состояния металла при взаимодействии с меркаптид-ионами и кислородом по анион-радикальному механизму. Последний метод положен в основу разработанного фирмой «ЮОП» процесса «Мерокс» и его модификации, разработанной во ВНИИУСе. Этот процесс отличается исключительно простой технологией, низкими эксплуатационными расходами, что обеспечило ему широкое распространение. Впервые процесс «Мерокс» был внедрён в США в 1960 году, он очень быстро распространился по всему миру. К 1965 году число действующих установок Merox было более ста, а к 1991 году – уже свыше 1450 [16].

1.1.1 Процесс Мерокс

|

|

Рис. 1.1. Процесс MEROX: 1 – экстрактор; 2 – регенератор; 3 – разделитель; 4 - насос

Назначение процесса. Извлечение меркаптанов из газов, сжиженного пропан-бутана, низкокипящих фракций и бензинов или очистка бензина и более тяжёлых нефтепродуктов путём превращения меркаптанов в дисульфиды в среде продукта.

Продукты. Вырабатываются продукты, практически не содержащие меркаптанов (менее 5 мг/кг), с одновременным снижением содержания общей серы (при использовании экстракционной технологии Merox).

Описание процесса. Установки Merox могут иметь различную технологическую схему, в зависимости от типа сырья и целей переработки. Все эти схемы характеризуются низкими капиталовложениями и эксплуатационными затратами, лёгкостью эксплуатации и требуют минимального внимания со стороны оператора. Ниже описываются три варианта схемы.

Газы, сжиженный пропан-бутан и лёгкая нафта промываются (1) в противоточном режиме щелочным раствором, содержащим катализатор Merox. Меркаптаны, перешедшие в отработанный щелочной раствор, окисляются (2) кислородом воздуха в дисульфиды, которые выделяются из раствора (3), после чего регенерированный раствор возвращают на экстракцию.

Minalk- самая распространенная в настоящее время схема Merox –очистки бензина и газового конденсата. Превращение меркаптанов в дисульфиды осуществляется в неподвижном слое катализатора Merox; в этот слой подают воздух и непрерывно вводят малые количества щёлочи. Очищенный бензин, выходящий из реактора, содержит натрия в количестве менее 1 мг/кг. Можно применить новую добавку, реагент Merox Plus, которая значительно продлевает срок службы катализатора.

Тяжелый бензин и газовый конденсат можно очищать на установке с неподвижным слоем, которая во многом похожа на Minalk, с тем исключением, что периодически через слой катализатора пропускают большое количество более концентриро-

ванного раствора щёлочи.

Другая американская компания Merichem, основываясь на этом же принципе, разработала ряд модификаций процесса, названия которых Мерикат, Тайлекс/Реген. Основным преимуществом процессов Merichem является использование оригинальных контактных устройств – фибер пластин, позволяющих достичь хороший контакт между углеводородной и щелочной фазами в плёночном ламинарном режиме за счёт большой поверхности контактных устройств [16]

1.1.2 Процесс Мерикат

|

|

Рис.1.3.Процесс MERICAT:1. – экстрактор; 2. – насос.

Назначение процесса. Очистка газового конденсата и газового бензина от меркаптанов путём их окисления в дисульфиды кислородом воздуха в присутствии щёлочи и катализатора с применением контактного устройства FIBER-FILM. Превращение в этом контактном устройстве сопровождается окислением непревращённых меркаптанов при прохождении углеводородов вверх, через слой угля, пропитанного катализатором.

Описание процесса. Щелочная фаза течёт вдоль волокон контактора FIBER-FILM; их поверхность избирательно смачивается этой фазой, и поэтому щелочная плёнка в процессе MERIKAT П непрерывно обновляется. Углеводородная фаза течёт параллельно щелочной фазе, и меркаптаны извлекаются щелочным раствором. На границе раздела фаз они превращаются в дисульфиды, реагируя с кислородом воздуха в присутствии катализатора. Две фазы расслаиваются, углеводородный поток проходит вверх через слой угля, пропитанного катализатором, и в этом слое оставшиеся меркаптаны превращаются в дисульфиды.

Экономические показатели. Технология с применением контактора FIBER-FILM позволяет уменьшить объём технологического аппарата, сократить время расслаивания и уменьшить выработку отходов, что обуславливает уменьшение площади установки и сокращение капиталовложений.

1.1.3 Процесс THIOLEX/REGEN

|

|

Рис. 1.4. Процесс THIOLEX/REGEN: 1. – экстрактор; 2. – регенератор; 3. – разделитель; 4. – насосы; 5. – подогреватель.

Назначение процесса. Извлечение Н2 S, СОS и меркаптанов из газов и лёгких жидких фракций, включая бензин, щёлочью с применением контактного устройства FIBER-FILM. В этом же процессе можно гидролизовать СOS, содержащийся в сжиженном пропан-бутане.

Описание процесса. Щелочная фаза течёт вдоль волокон контактора FIBER-FILM; их поверхность избирательно смачивается этой фазой, и поэтому щелочная плёнка в процессе THIOLEX непрерывно обновляется. Углеводородная фаза течёт параллельно щелочной фазе; Н2S и меркаптаны извлекаются щелочным раствором. Две фазы расслаиваются, и щелочной раствор поступает в систему REGEN. Отработанная щёлочь регенерируется кислородом воздуха на катализаторе в аппарате окисления, где меркаптаны превращаются в дисульфиды. Дисульфиды извлекаются из щелочного раствора путём промывки растворителем в системе, в которой также используется контактор FIBER-FILM.

Экономические показатели. Технология с применением контактора FIBER-FILM позволяет уменьшить объём технологического аппарата, сократить время расслаивания и уменьшить выработку отходов. Это обуславливает уменьшение площади установки и сокращение капиталовложений.

Процесс ВНИИУС в 1974 году был испытан на опытно-промышленной установке Новокуйбышевского НХК для очистки н-пентана от меркаптанов. В 1975 году на ПГФУ Салаватского НХК был введён в эксплуатацию блок очистки широкой фракции лёгких углеводородов от меркаптанов мощностью 400 тыс. т/год. Сущность процесса заключается в экстракции меркаптанов 10-20%-ным раствором щёлочи и каталитической регенерации отработанного щелочного раствора окислением меркаптанов до дисульфидов кислородом воздуха:

2RSNa+0,5O2+H2O ктк→ RSSR+2NaOH (1.3)

Образующиеся диалкилдисульфиды нерастворимы в щелочном растворе и отделяются от раствора простым отстаиванием или промывкой бензиновой фракцией, а щелочной раствор снова используют для экстракции меркаптанов. В качестве катализатора процесса применяют фталоцианины металлов переменной валентности, в частности, сульфированные фталоцианины кобальта. Каталитический способ регенерации меркаптидсодержащих щелочных растворов позволяет получать растворы с требуемой глубиной регенерации (SRSNa =0,001% и менее) без значительных энергозатрат и коррозии оборудования.

Совершенствование процесса «Мерокс» в настоящее время ведется в направлении разработки более активных и стабильных фталоцианиновых катализаторов и замены едкого натра на более эффективные щелочные соединения.

В последние годы зарубежными фирмами проводятся исследования в области разработки процессов дезодорации высокосернистого сырья в промысловых условиях с применением химических реагентов-нейтрализаторов (скавенджеров), добавляемых в сырьё в небольших количествах и реагирующих селективно с меркаптанами и сероводородом с образованием нетоксичных, нелетучих, стабильных сераорганических соединений. Одной из первых разработок в этом направлении является реагент, приготовленный на основе четвертичных аммониевых оснований-« SX-2081» известной фирмы «PetroIite» (США), который в 1994 году проходил опытно-промышленные испытания на Тенгизском месторождении. Проведённые во ВНИИУС исследования указанного реагента показали, что он является очень чувствительным к воде, карбоновым кислотам и неселективным к лёгким меркаптанам, и поэтому он не пригоден для демеркаптанизации нефтей с высоким содержанием меркаптанов, воды и кислот. Указанный реагент-нейтрализатор является дорогостоящим (3300 долларов США за 1 м3) и дефицитным продуктом, требующим организации нового производства.

Для связывания сероводорода и меркаптанов предлагалось также применять формальдегид в виде 30-40%-ных водно-метанольных растворов. Формальдегид в присутствии аминов связывает сероводород с образованием триатиана, а меркаптаны с образованием полутиоацеталей и тиоацеталей. До пуска промышленной установки демеркаптанизации в 1994-95 г., аминоформальдегидная смесь применялась фирмой «Тенгизшевройл» на месторождении Тенгиз Республики Казахстан. При этом содержание меркаптанов С1 – С2 снижалось с 150-180 до 50-60 ррm. В присутствии воды остаточное содержание этих меркаптанов возрастало до 100ррm.

Применение аминоформальдегидных нейтрализаторов имеет следующие недостатки:

- формальдегид и амины являются токсичными, канцерогенными

веществами 2-го класса опасности, ПДК обоих реагентов-0,5 мг/м3

по ГОСТ 12.1-005-88;

- для дезодорации нефти требуется большой расход формальдегида-

1,5 кг/т и аминов-0,8-1,5 кг/т;

- формальдегид, метанол и амины при хранении сырья, особенно в присутствии воды, отделяются от нефти в виде водного слоя, поэтому возникает необходимость очистки этой высокотоксичной воды.

Ввиду указанных недостатков этот процесс не может быть перспективным. Из-за больших расходов и высокой цены нейтрализаторов реагентные способы дезодорации могут быть рассмотрены только как временная мера по очистке небольших объёмов сырья. С точки зрения экономичности способы, основанные на реакциях окисления сероводорода и меркаптанов кислородом воздуха, бесспорно, являются более перспективными, особенно в случаях необходимости дезодорации больших объёмов сырья.

Во ВНИИУС на основе фундаментальных исследований реакционной способности меркаптанов, кинетики и катализа реакции их жидкофазного окисления молекулярным кислородом, были разработаны активные, стабильные новые гомогенный фталоцианиновый катализатор ИВКАЗ и гетерогенный катализатор УВКО. Первая промышленная установка очистки н-пентана от меркаптанов с использованием катализатора типа ИВКАЗ была введена в эксплуатацию на Новокуйбышевском НХК в 1974 году. В 1995-1996 годах американская фирма Chevron построила по технологии ВНИИУС первые в мире две установки демеркаптанизации Тенгизской нефти по 4 млн. тонн в год каждая в Казахстане (процесс ДМС-1). Установки работают надёжно и обеспечивают селективную очистку нефти от меркаптанов С1-С2 до 2-10 ррm.

1.1.4 Процесс ДМС-1

Рис. 1.5. Процесс ДМС-1: 1. – экстрактор; 2. – смеситель; 3. – регенератор; 4 – отстойник; 5 – разделитель; 6 – насос.

Процесс ДМС-1 проводится в три стадии:

- стадия промывки сырья (стабилизированной нефти) 0,5%-ным раствором щёлочи для удаления сероводорода;

- стадия окисления низкокипящих меркаптанов до дисульфидов кислородом воздуха при 50оС под давлением 1-2 МПа в присутствии катализаторного комплекса (КТК) с последующей сепарацией КТК от сырья и возвратом его в процесс. КТК представляет собой 0,01%-ный раствор катализатора ИВКАЗ в 10-20%-ном водном растворе NaOH;

- стадия обезвреживания сульфидно-щелочных стоков (СШС).

Процесс позволяет полностью очистить сырьё от сероводорода, остаточное содержание лёгких меркаптанов С1 –С2 составляет менее 6 ррm. По регламенту расход ИВКАЗ составляет 0,2 г/т сырья. На СП «Тенгизшевройл», после освоения процесса ДМС-1, расходы реагентов удалось снизить более чем в два раза.

В случае применения процесса ДМС-1 для дезодорации сырья с высоким содержанием сероводорода для его нейтрализации на стадии промывки (форочистки) требуется большой расход щёлочи. Например, для полной отмывки 320 ррm H2S требуется 800 грамм едкого натра на тонну сырья.

Следует заметить, что процесс ДМС-1 невозможно применять для дезодорации нефтей и газоконденсатов, образующих со щелочными растворами стойкие эмульсии.

Для очистки тяжёлых нефтей, образующих стойкие эмульсии со щелочным раствором предлагается процесс ДМС-1М. Процесс ДМС-1М является модернизированным вариантом процесса ДМС-1, испытанный на СП «Тенгизшевройл» в 1998 году.

1.1.5 Процесс ДМС-1М

Рис.1.6. Процесс ДМС-1М: М1 – смеситель; R1 – реактор; Т1 – отстойник; Т2 – резервуар хранения щёлочи; Р1 – насос.

В процессе ДМС-1М стадия форочистки (промывки нефти щелочной водой) отсутствует. Исходное сырьё, КТК и воздух одновременно через смесительное устройство подаются в реактор окисления колонного типа, где меркаптаны окисляются до дисульфидов, а сероводород – до тиосульфата натрия. Свежий раствор КТК подаётся всего в количестве 0,05-0,1% от расхода сырья. В реакторе поддерживается соотношение сырьё: КТК=100:1. Оставшаяся часть отработанного КТК отделяется от очищенной нефти в хранилище готовой продукции и отправляется на стадию обезвреживания СШС. Ввиду низких концентраций сероводорода (менее 20 ррm) и лёгких меркаптанов (менее 200 ррm) расход щёлочи не превышает 100 г/т, окисление сероводорода и меркаптанов происходит при температуре 55оС за 4 минуты. Процесс, аналогичный процессу ДМС-1М, был в 1995 году испытан на установке СП «ТАТЕХ» для дезодорации карбоновой нефти.

Для селективной очистки лёгкой нефти или газового конденсата от сероводорода и низкомолекулярных меркаптанов С1-С2 ВНИИУС разработал процесс ДМС-2. Сначала стабильная нефть или газовый конденсат подвергаются форочистке от сероводорода и нафтеновых кислот 1%-ным водным раствором едкого натра, а затем производится извлечение меркаптанов С1-С3 10-20%-ным щелочным раствором с его последующей регенерацией путём окисления кислородом воздуха в присутствии катализатора ИВКАЗ.

Сочетанием двух рассмотренных выше процессов ДМС-1 и ДМС-2 является процесс ДМС-3, который был внедрён в 2000 году на ГПЗ, ЗАО «ЮУПК», для очистки от меркаптанов С1-С4 Карачегонакского конденсата. Только процесс ДМС-3 позволяет осуществить глубокую очистку сырья с высоким содержанием меркаптанов С1-С4. Процесс проводится в две ступени. На первой ступени сероводород и низкомолекулярные меркаптаны С1-С2 извлекаются регенерируемым щелочным раствором, на второй ступени-меркаптаны С3+В окисляются кислородом воздуха до нетоксичных и нелетучих дисульфидов. Установка обеспечивает очистку Карачегонакского конденсата до отсутствия сероводорода и метилмеркаптана. Этилмеркаптан после очистки обнаруживается в следовых количествах, а концентрация меркаптанов С1-С3 – не более 30 ррm. Содержание общей серы в конденсате после очистки конденсата на установке ГПЗ, ЗАО «ЮУПК», превосходит показатели Тенгизских установок, и очищенный Карачегонакский конденсат может успешно конкурировать на международном рынке.

1.1.6 Процесс Серокс

Рис. 1.6. Процесс Серокс: Е1 – ёмкость накопитель; R1 – регенератор; С1 – сепаратор; Т1,Т2 – подогреватели; Х1 – охладитель; Р1 – насос.

Назначение процесса. Очистка сточных вод от токсичных сернистых соединений (NaSH+Na2S+RSNa+Na2SO3)

Описание процесса. Сернисто-щелочные стоки из накопителя V-1 насосом Р-1 подаются в регенератор R-1, предварительно нагреваясь в рекуперативном теплообменнике Т-1 и паровом подогревателе Т-2 до температуры 60-70оС. В регенератор R-1 подаётся технический воздух. В рабочей зоне регенератора R-1 находится катализатор «УВКО». Процесс регенерации СШС идёт при температуре 60-70оС и давлении 0,5МПа. С верха регенератора R-1 смесь очищенных стоков с воздухом подаётся в сепаратор С-1. Отработанный воздух из сепаратора С-1 подаётся в печь на сжигание. Очищенные стоки из сепаратора С-1 подаются на очистные сооружения, предварительно пройдя охлаждение в рекуперативном теплообменнике Т-1 и холодильнике Х-1.

1.1.7 Процесс ДМС-3

Рис. 1.7. Процесс ДМС-3: М1,М2 – смесители; R1 – регенератор; 1 – отстойник; 2 – экстрактор; 3 – разделитель; 4 – сепаратор; Р1, Р2 – насосы.

К 2000году по технологиям ВНИИУС с использованием катализаторов ИВКАЗ и УВКО построено более 20 установок.

Все процессы очистки от сернистых соединений, разработанные во ВНИИУС (ДМС-1; ДМС-1М; ДМС-3; ДМД-1; ДМД-2) и другие, так и зарубежные процессы имеют сернисто-щелочные стоки (СШС). Для нейтрализации СШС во ВНИИУС разработан процесс «Серокс», который внедрен на многих НПЗ России. Впервые данный процесс внедрён в 1991 году на Рязанском НПЗ. Всего в эксплуатацию введено 8 установок с общей производительностью до 180 тыс. т/год. Установки работают на НПЗ г.г. Москва, Рязань. Самара, Павлодар, Уфа, Омск, Мажейкяй.

Обобщая вышеизложенное, можно заключить, что наиболее простым и рациональным способом очистки лёгкого углеводородного сырья от меркаптанов являются каталитические процессы типа «Мерокс» с тем или иным катализатором и его модификации, разработанные во ВНИИУСе.

1.2 Характеристика насадок применяемых на производстве в массообменных аппаратах

Благодаря созданию в последние годы новых типов насадок, позволяющих значительно снизить задержку жидкости в контактной зоне и гидравлическое сопротивление аппарата, создались перспективы применения их в качестве контактных устройств колонных массообменных аппаратов.

Конструкции насадок, применяемых в промышленных аппаратах нефтегазопереработки и нефтехимии делятся на группы:

- нерегулярные (насыпные) насадки;

- регулярные насадки.

В зависимости от используемого для изготовления насадки материала они разделяются на металлические, керамические, пластмассовые, стеклянные, стеклопластиковые и др.

По способу изготовления элементы насадки бывают штампованные, литые, прокатанные, полученные методом экструзии и т.п.

На эффективность работы насадки в значительной степени влияет смачиваемость жидкостью поверхности элементов насадки. Для улучшения смачваемости элементов насадки их зачастую подвергают специальной обработке, создают искусственным путём шероховатости или делают на поверхности просечки, выступы и т.д. [15]

1.2.1 Нерегулярные (насыпные) насадки

В качестве нерегулярных насадок используют твёрдые тела различной

формы, загруженные в корпус колонны в навал. В результате в колонне образуется сложная пространственная структура, обеспечивающая значительную поверхность контакта фаз.

Среди насадок, засыпаемых в навал, широкое применение получили кольца Рашига, представляющие собой отрезки труб, высота которых равна наружному диаметру. Наряду с гладкими цилиндрическими кольцами из металла, керамики или фарфора разработаны насадки с ребристыми и (или) внутренними поверхностями. Для интенсификации процесса массообмена разработаны конструкции цилиндрических насадок с перегородками: диаметрально расположенными, крестообразными или выполненными в виде лопастей. По сравнению с другими типами насадок кольца Рашига обладают относительно невысокой производительностью и сравнительно высоким сопротивлением.

Промышленное использование в настоящее время нашла одна из разновидностей кольцевых насадок – кольцо Палля. При изготовлении таких колец на боковых стенках сделаны два ряда прямоугольных, смещённых относительно друг друга надрезов, лепестки которых отогнуты внутрь насадки. Конструкция колец Палля по сравнения с кольцами Рашига позволяет при их близких геометрических параметрах в 1,2 раза увеличить пропускную способность, в 1,6-4 раза снизить гидравлическое сопротивление и почти на 25% увеличить её эффективность.

Основным отличием седлообразных насадок от цилиндрических является их высокая способность к перераспределению потоков жидкости по сечению аппарата. Сёдла Берля, поверхность которых представляет гиперболический параболоид, по сравнению с кольцами Рашига при одинаковых размерах насадочных тел имеют примерно на 255 м2/м3 большую удельную поверхность и обладают меньшим гидравлическим сопротивлением. [15]

На кафедре оборудования нефтегазопереработки РГУ нефти и газа им. И.М. Губкина разработаны и запатентованы различные конструкции насыпной насадки.

Например: каждый элемент насадки выполнен из металлического цилиндрического кольца, боковая поверхность которого оснащена просечками, расположенными по высоте в шахматном порядке и направленными внутрь кольца в форме лепестков. Лепестки представляют собой профилированные пластины, зигзагообразно соединённые между собой. Острые кромки пластин дробят поток жидкости. В каждом элементе насадки жидкая и газовая фазы разделяются на отдельные взаимно пересекающиеся струи. Элементы насадки, загруженные в навал, обеспечивают зигзагообразные движения потоков.

Отмеченные конструктивные особенности насадки способствуют более равномерному распределению жидкости и газа по её поверхности, интенсивной турбулизации потоков, увеличению поверхности контакта взаимодействующих фаз в широком диапазоне нагрузок по жидкости и газу, а следовательно эффективности массообмена.

1.2.2 Регулярные насадки

Регулярные насадки отличаются упорядоченной ориентацией отдельных структурообразующих элементов в пространстве и их разделяют на две группы – с индивидуальной укладкой и блочные (в том числе рулонные).

Регулярная насадка с индивидуальной укладкой состоит из отдельных элементов (кольца, треугольной призмы с постоянным или переменным по высоте сечением), которые располагают в корпусе колонны слоями. В смежных по высоте слоях для предотвращения образования сквозных каналов они смещены друг относительно друга. Для упрощения монтажа такой насадки отдельные элементы могут быть предварительно собраны в контейнеры, которые затем устанавливают в корпусе колонны. Широкого применения в промышленности насадки с индивидуальной укладкой не получили, так как это резко увеличивает трудоёмкость и себестоимость монтажа.

Известны регулярные насадки фирмы «Sulzer», представляющие собой пакет гофрированных листов. Гофрирование листов под фиксированным к вертикальной оси углом (чаще 300 или 400) и на смежных листах направленно в противоположные стороны. Имеются модификации такой насадки, изготавливаемые из различных материалов: стального рифленого листа, пластмассы, керамики, фарфора, стекла, графитового волокна.

Насадка Ваку-пак разработана совместно ВНИИнефтемашем и фирмой «Apparate – und Anlagenbau Germania». Она образована из вертикальных гофрированных пластин, изготовленных из просечно-вытяжного листа. Поверхность листа имеет арочные просечки, направленные вниз и ориентированные в противоположные стороны с обеих сторон пластин. За счёт этих просечек обеспечивается зазор в 20 мм между гофрированными пластинами. Такая насадка имеет удельную поверхность 115 м2/м3, свободный объём 98% и объёмную массу 150 кг/м3.

Среди регулярных насадок получили распространение сетчатые насадки, к которым относится и насадка, разработанная Г.М. Панченковым. Эта насадка представляет сотканную из пучка металлических проволочек ленту, поверхность которой гофрирована в форме шеврона с углом при вершине 1200. Такую насадку в колонне устанавливают в виде рулонов высотой » 700 мм, расположенных друг над другом и плотно прилегающих к стенке колонны.

- II. Технологический раздел

2.1. Общая характеристика производственного процесса

2.1.1.Техническая характеристика исходного сырья, реагентов и изготовляемой продукции

Катализаторный комплекс

Катализатором процесса является полифталоцианин кобальта.

- Внешний вид – мелкодисперсный порошок синего цвета.

- Содержание основного вещества – не менее 45% мас.

- Остаток после просева через сито – не более 4% мас.

- Содержание нерастворимого в воде остатка – не более 1% мас.

- Содержание влаги – не более 5% мас.

Едкий натр (NaOH), применяемый в качестве компонента катализаторного комплекса, должен соответствовать требованиям ГОСТ 2263-79.

В качестве промотирующей добавки в катализаторный комплекс добавляется 0,5% мас. диэтиленгликоля. ДЭГ должен удовлетворять требованиям ГОСТ 10136-77.

Для приготовления КТК и водного раствора NaOH применяется паровой конденсат, охлажденный до 30-400С или химически очищенная вода.

Таблица 2.1 Физико-химические свойства катализаторного комплекса

|

Наименование |

Единицы измерения |

|

полифталоцианин кобальта (ПФЦК) |

0.01% масс. |

|

диэтиленгликоль (ДЭГ) |

0,5% масс. |

|

Едкий натр (NaOH) |

12-15% масс. |

|

Вода |

Остальное |

|

внешний |

сине-зеленая жидкость |

|

плотность |

1.8 г/см3 |

|

температура плавления |

3000С |

|

температура застывания |

-50С |

|

температура кипения |

1030С |

|

Пределы взрываемости пыли ВПВ -НПВ |

75 мг/м3 - 15 мг/м3 |

|

допустимое содержание пыли в зоне производственного помещения |

617 мг/м3 |

|

вязкость |

1.45 Па·С |

Физико-химические свойства исходных и конечных продуктов процесса регенерации раствора КТК

Поступающий в колонну 335С03.01 насыщенный меркаптидами раствор КТК (табл. 2.6) для регенерации, подвергается окислению. Регенерация раствора происходит по реакции:

Kt

2RSNa+½O2+H2O→RSSR+2NaOH+q

Таблица 2.2

Физические характеристики поступающего в колонну исходного сырья

|

Наименование показателя |

Насыщенный раствор КТК |

Воздух |

|

Давление, МПа |

0.45 |

0.6 |

|

Температура, 0С |

300 |

600 |

|

Расход, м3/час* |

10.67/10.06 |

630/550 |

* в знаменателе расходы для колонны 335С03.02

Таблица 2.3

Состав подаваемого в колонну раствора

|

Наименование показателя |

Норма |

Методы испытаний |

|

Концентрация щелочи в растворе, % |

не менее 5.5 |

СТП 0153269-3889 |

|

ДЭГ, % |

0.5 |

- // - |

|

Содержание меркаптидов, г/л |

84.4 |

- // - |

|

ПФЦК, % |

0.01 |

- // - |

Смесь отрегенерированного КТК и дисульфидов перетекает в специальный отсек в верхней части регенератора и отводится в разделитель. Воздух с верха колонны поступает в сепаратор.

Таблица 2.4

Физические характеристики отводимых из колонны продуктов

|

Наименование показателя |

Регенерированный раствор КТК |

Отработанный воздух |

|

Давление, Мпа |

0.35 |

0.3 |

|

Температура, 0С |

45-55 |

45-55 |

Таблица 2.5

Состав регенерированного раствора отводимого из колонны

|

Наименование показателя |

Норма |

Методы испытаний |

|

Концентрация щелочи в растворе, % |

12-15 |

СТП 0153269-3889 |

|

ДЭГ, % |

0.5 |

- // - |

|

Содержание меркаптидов, г/л |

не более 51 |

- // - |

|

ПФЦК, % |

0.01 |

- // - |

2.1.2. Описание технологического процесса регенерации насыщенного щелочного раствора КТК и принципиальная схема установки

Насыщенный меркаптидами водный щелочной раствор КТК (катализаторный комплекс) из разделителя ПБФ 2-ой ступени 335В02 поступает в сепаратор 335В24. В сепараторе 335В24 за счет снижения давления до 0,45 МПа происходит дегазация раствора КТК от растворенных газов.

Для поддержания рабочего давления в 335В24 предусмотрена подача топливного газа (1,6 МПа).

Из 335В24 дегазированный раствор КТК подается в подогреватель 335Е22, где производится охлаждение КТК до 300С оборотной водой.

Подогретый раствор КТК разделяется на два потока и подается вниз колонн регенераторов 335С03.01 (335С03.02).

Для окисления меркаптидов в дисульфиды в нижнюю часть регенераторов 335С03.01 (335С03.02) подается воздух подогретый до 600С в теплообменнике 335Е24 в количестве до 750 м3/час на каждую колонну регенерации.

Воздух барботирует через заполненные раствором КТК колонны. Смесь отрегенерированного КТК и дисульфидов перетекает в специальный отсек в верхней части регенератора 335С03.01 (335С03.02) и отводится в разделитель 335В19.01 (335В19.02).

Реакция окисления меркаптанов экзотермическая (идет с выделением тепла), поэтому при нормальном ведении процесса в колоннах регенераторах 335С03.01 (335С03.02) должен идти разогрев раствора КТК и температура верха может быть выше температуры куба колонн на 8-120С.

Для лучшего разделения дисульфидов от раствора КТК подается стабильный конденсат из заводской сети в количестве 1:8 в трубопровод на входе обогащенного раствора КТК в 335В19.01 (335В19.02).

В разделителях 335В19.01 (335В19.02) при давлении 0,35 МПа и температуре 500С происходит полное разделение водного раствора КТК от дисульфидов и отработанного воздуха.

Регенерированный раствор КТК на выходе с разделителей 335В19.01 (335В19.02) объединяется в один поток, проходит через т/о 335Е04, охлаждается до температуры 350С и направляется в емкость хранения 335Т01 или 335Т02.

Из разделителей дисульфиды объединенным потоком подаются в накопительную емкость 335В21, и далее откачиваются насосами 335Р19.01 (02) с давлением 1,2-1,4 МПа в коллектор стабильного конденсата на У-110.

Отработанный воздух с концентрацией кислорода 6,8-7% об. с колонн 335С03.01 (335С03.02) и разделителей 335В19.01 (335В19.02) объединяется в общий поток и направляется в газосепаратор 335В25, где происходит разделение отработанного воздуха от капельной жидкости.

Из аппарата 335В25 отработанный воздух отводится на дожигание вредных примесей в печь дожига 355F02 установки Клаусса 1,2У-355.

При экстракции меркаптанов щелочью выделяется реакционная вода, часть которой в парах уносится с воздухом из регенераторов 335С03.01 (335С03.02) и разделителей 335В19.01(02) при регенерации КТК, а оставшаяся часть разбавляет КТК. Для поддержания необходимой концентрации (15%) щелочи в циркулирующем растворе КТК в резервуар 335Т01 или Т02 принимается щелочь 42% спец. машиной и разбавляется до нужной концентрации паровым конденсатом охлажденным до 30-400С из заводской сети.

Водный раствор катализатора готовится в мешалке 335М05, представляющей собой емкость с перемешивающим устройством. В мешалку заливается 1800 литров охлажденного парового конденсата и через лючок загружается 25 кг катализатора, насосом 335Р21 закачивается 250 кг. диэтиленгликоля. Затем производится перемешивание в течении 30 мин. Подача раствора катализатора производится ежесуточно по 180 литров при перемешивании мешалкой на вход насоса 335Р09. Насосом 335Р09 одновременно ведется перемешивание по схеме: 335Т01®335Р09®335Т02.

Все продувки, при нормальной работе установки при подготовке аппаратов и трубопроводов к ремонту производятся в подземную емкость 335В23. Она соединена без арматуры с атмосферой.

2.2. Обоснование реконструкции отделения 335 “Мерокс” для повышения эффективности выделения дисульфидов.

Проведя анализ используемых типов насадки, проанализировав работу реконструируемой колонны 335С03.01, работу параллельной (насадочной) колонны 335С03.02 и примеры работы других аппаратов с массообменными процессами указанные в приведенной литературе, предлагаю для реконструкции регенератора КТК 335С03.01 с целью повышения качества регенерации следующее:

Заменить ситчатые тарелки на насадку – кольца Палля;

Достоинство насадки перед тарелками:

- увеличение пути воздуха в объеме насадки, и соответственно эффективности массообмена;

- снижение гидравлического сопротивления по высоте аппарата.

При монтаже насадки на установке сохраняется все основное оборудование, производится только замена внутренней начинки регенератора.

Для замены тарелок на насадку необходимо:

- демонтировать тарелки и на месте тарелок 1,15 установить опорные тарелки под насадку ;

- на месте бывших тарелок 12 и 24 установить тарелки (преградители уноса насадки) ;

- реконструировать и перенести глухую тарелку с отметки 10600 мм на отметку 15000 мм ;

- на отметке 17000 мм установить отбойную тарелку ;

- врезать три люка-лаза: два для разгрузки насадки, один для обслуживания отбойника;

- врезать штуцер Ду 100 для выхода КТК+RSSR, на отметке 15150 мм.

Схемы аппаратов до реконструкции и после представлены соответственно на рисунках 1.1, 1.2.

Предложенные мероприятия по реконструкции позволяют не только улучшить качество регенерации, но и увеличить реакционную зону колонны на 5%, а следовательно увеличить производительность.

2.3. Технологический расчет основных аппаратов

2.3.1. Расчет регенератора КТК

Исходные данные

- производительность по КТК: L=12380 кг/час, V=10.67 м3/час;

- плотность регенерированного КТК: rктк=1160 кг/м3;

- рабочее давление в регенераторе: Р=0.5МПа;

- рабочая температура регенератора: Т=40-450С;

- давление воздуха на входе в регенератор: Рв=0.6 МПа;

- температура воздуха на входе в регенератор: Тв=600С;

- температура КТК на входе в регенератор: Тктк=300С;

- давление отработанного воздуха на выходе из регенератора: Рв.р=0.3 МПа;

- температура воздуха на выходе из регенератора: Тв.г=45-550С;

- давление смеси КТК и RSSR на выходе из регенератора: Рр=0.3-0.35 МПа;

- температура смеси КТК и RSSR на выходе из регенератора Тр=45-550С;

- насадка: полипропиленовые кольца Палля, размером 50х50х2.5;

- регенератор работает в режиме прямотока;

- состав КТК на входе в регенератор

Материальный баланс каталитической регенерации щелочи

Состав сырья принимаем по лабораторным данным. Для дальнейших расчетов необходимы следующие данные

Массовая доля i-го компонента:

(1)

где: gi – массовое количество i-го компонента в 1 м3 раствора, кг.

(2)

Результаты расчетов сводим в таблицу 2.6

Таблица 2.6. Состав сырья

|

компонент |

Mi ,кг/кмоль |

gi, кг |

xi |

Li, кг/час |

|

CH3SNa |

70 |

63.3 |

0.05497 |

680.53 |

|

С2H5SNa |

84 |

21.1 |

0.01832 |

226.80 |

|

H2O |

18 |

945 |

0.82067 |

10159.90 |

|

NaOH |

40 |

115.6 |

0.1004 |

1242.95 |

|

ДЭГ |

|

5.8 |

0.005034 |

62.32 |

|

ПФЦК |

|

0.1 |

0.000086 |

1.06 |

|

Углеводороды |

|

0.6 |

0.000520 |

6.44 |

|

Всего: |

|

1151.5 |

1.0 |

12380 |

Регенерация щелочного раствора идет по реакциям

КТК

а) 2CH3SNa+0,5O2+H2O®CH3SSCH3+2NaOH

2х70 0,5х32 18 94 2х40

КТК

б) 2C2H5SNa+0,5О2+Н2О®С2H5SSC2H5+2NaOH

2x84 0,5x32 18 122 2x40

Используя пропорции определим массовое количество, необходимого для реакции воздуха, Н2О и количество образующихся продуктов реакции.

Теоретический расход кислорода:

- по реакции а

2х70 - 0,5х32

680.53 - Ха

кг/час

- по реакции б

2х84 - 0,5х32

226.8 - Хб

кг/час

Итого: кг/час

Теоретический расход воздуха:

Так как массовая доля О2 в воздухе - 23%, то теоретический расход воздуха составит:

кг/час

С учетом не идеальности потока воздуха и для создания нормального гидродинамического режима в аппарате расход воздуха G принимаем 650 кг/час.

Объемный расход воздуха:

(3)

где: rв – плотность воздуха при нормальных условиях, rв=1,2 кг/м3.

нм3/час

Массовое количество образующих дисульфидов:

- по реакции а

2х70 - 94

680.53 - Ха

кг/час

- по реакции б

2х84 - 122

226.8 - Хб

кг/час

Итого: кг/час

Массовое количество регенерированного NaOH:

- по реакции а

2х70 - 2х40

680.53 - Ха

кг/час

по реакции б

2х84 - 2х40

226.8 - Хб

кг/час

Итого: кг/час

Массовое количество, необходимой для регенерации воды:

- по реакции а

2х70 - 18

680.53 - Ха

кг/час

по реакции б

2х84 - 18

226.8 - Хб

кг/час

Итого: кг/час

Количество отработанного воздуха:

(4)

кг/час

(5)

нм3/час

Количество воды, уносимое с воздухом:

(6)

где: - парциальное давление паров воды при Т=650С, МПа;

Р - рабочее давление в аппарате, МПа.

кг/час

Количество воды, поступающее с воздухом:

, (7)

где: - парциальное давление паров воды при Т=250С, МПа;

Рв – давление подаваемого воздуха, МПа.

кг/час

Итого уносится из аппарата:

кг/час

Количество воды в регенерированном КТК:

, (8)

где: - количество воды в исходном сырье, кг/час.

кг/час

Количество NaOH в регенерированном КТК:

, (9)

кг/час

Кроме воды с отработанным воздухом уносятся растворенные КТК углеводороды (5,88 кг/час) и сераорганические соединения (меркаптаны за счет частичного термического разложения меркаптидов и дисульфиды за счет капельного уноса) в количестве 0,001% об. Отработанный воздух после регенерации КТК направляется для очистки в действующую технологическую печь на установку У-350

Таблица 2.7 Материальный баланс

|

Компоненты |

Приход |

Расход |

|||||

|

КТК |

отработанный воздух |

||||||

|

кг/ч. |

%мас. |

кг/ч. |

%мас. |

кг/ч. |

%мас. |

||

|

Н2О |

10159,9 |

77.973 |

10039,03 |

80,55 |

9.07 |

1.6 |

|

|

NaOH |

1242,95 |

9.539 |

1739.,82 |

13.96 |

- |

- |

|

ДЭГ |

62,32 |

0.48 |

62,32 |

0.5 |

- |

- |

|

|

ПФЦК |

1,06 |

0.008 |

1,06 |

0.01 |

- |

- |

|

|

RSNa |

907,33 |

6.96 |

- |

- |

- |

- |

|

|

RSSR |

- |

- |

521,63 |

4.98 |

- |

- |

|

|

Углеводороды |

6,44 |

0.05 |

- |

- |

6.44 |

1.14 |

|

|

воздух |

650 |

4.99 |

- |

- |

550.63 |

97.26 |

|

|

в том числе: |

|||||||

|

О2 |

149,5 |

1.15 |

- |

- |

50.13 |

8.85 |

|

|

Н2О |

3,14 |

0.024 |

- |

- |

- |

- |

|

|

итого: |

13030 |

100 |

12463,86 |

100 |

566.14 |

100 |

|

Тепловой баланс регенератора

Уравнение теплового баланса регенератора будет иметь следующий вид:

, (10)

где: - количество тепла, приходящее с КТК, кДж/час;

- количество тепла, приходящее с воздухом, кДж/час;

Q - теплота реакции окисления, кДж/час;

- количество тепла, уносимое с воздухом, кДж/час;

- количество тепла, уносимое КТК+RSSR, кДж/час.

, (11)

где: Ii – энтальпия i-го компонента, кДж/кг.

, (12)

где: q – тепловой эффект реакции, q=8.65´103 кДж/кмоль;

- мольное количество дисульфидов, кмоль/час.

, (13)

кмоль/час

кДж/час

кДж/час

, (14)

, (15)

, (16)

Подставляем известные данные в уравнение (10), после преобразования уравнение будет иметь следующий вид:

(17)

Задаемся температурой извлекаемых продуктов Твых=480С. По справочным данным находим энтальпии компонентов, при Твых=480С, подставляем их в уравнение (17) и проверяем равенство:

Следовательно, температура продуктов реакции вверху колонны составляет »48-490С.

Расчет основных размеров регенератора

Расчет сводится к определению величины реакционного объема, исходя из объемного расхода КТК и воздуха и необходимого времени контакта фаз, и последующего расчета диаметра и высоты реакционной зоны.

Объемный расход смеси КТК и воздуха:

, (18)

где: - расход воздуха при рабочем давлении в аппарате, м3/час. определяем по уравнению Менделеева-Клайперона:

, (19)

, (20)

где: РО, ТО –соответственно давление и температура при нормальных условиях, МПа, К;

- абсолютное рабочее давление в аппарате, МПа.

м3/час

м3/час

Реакционный объем аппарата:

, (21)

где: t - время контакта фаз, час;

e - коэффициент свободного объема насадки, e=0,8.

Время контакта фаз t для КТК на основе полифталоцианина кобальта (ПФЦК) при температуре регенерации Т=40-450С определяем по рис.5.2 [1]. t =23 мин =0,38333 час.

м3

Диаметр аппарата:

, (22)

где: v - скорость воздуха, отнесенная к полному поперечному сечению колонны, м/сек.

Для определения скорости воздуха (скорости всплытия пузырьков воздуха), предварительно рассчитаем критерий Архимеда:

, (23)

где: ρж – плотность жидкой фазы, кг/м3, ρж=1160 кг/м3;

- плотность воздуха, кг/м3;

µ – динамическая вязкость жидкости, Па·С.

d – диаметр пузырька, м.

Плотность воздуха определим по формуле

(24)

кг/м3

Диаметр пузырька определяем из следующего условия. Диаметр воздушных отверстий в диспергаторе 5 мм и учитывая, что рабочее давление в аппарате0.5 МПа принимаем размер пузырька диаметром 4.5 мм. Форма пузырька шарообразная.

0.57<36,

следовательно режим движения воздуха ламинарный, т.е скорость всплытия пузырьков воздуха определяется по формуле:

, (25)

м/с

м

В соответствии с ГОСТом 9617-76 принимаем D=2400 мм.

Высота аппарата:

Н=НР+НК+НВ+НО+НД, (26)

где: НР- высота реакционной зоны, м;

НК- высота куба колонны, м;

НВ- высота верха колонны, м;

НО - высота опорной обечайки, м;

НД- высота верхнего днища, м.

, (27)

м

Принимаем НК=1.1 м; НВ=4.7 м; НО=2.9 м; НД=0.7 м

Н=10.0+1.1+4.7+2.9+0.7=19.4 м.

2.3.2 Расчет разделителя раствора КТК и дисульфидов.

Для отделения раствора КТК от углеводородного растворителя с дисульфидами в технологической схеме предусмотрен сепаратор-отстойник.

Поперечное сечение сепаратора должно быть таким, чтобы движение жидкости в нем было ламинарным или близким к нему, то есть w0 = 0,001¸0,005 м/с.

Принимаем, что скорость неоднородной системы "раствор КТК + растворитель с дисульфидами" в сепараторе равна 0,0015 м/с. Время пребывания неоднородной системы в аппарате t равно 1,5 ч (90 минут).

Расход неоднородной системы V составляет примерно 3,5 м3/ч или 0,001 м3/с.

Задавшись скоростью неоднородной системы в сепараторе, определяем необходимое сечение аппарата:

м2

Диаметр сепаратора равен:

Принимаем диаметр сепаратора с запасом и равным 1,2 м. Рабочую длину сепаратора рассчитываем, исходя из времени пребывания неоднородной системы, необходимого для разделения смеси в аппарате: l = 0,0015·60·90 = 8,1 м.

Принимаем длину сепаратора равной 9,0 м.

2.4. Технологический расчет вспомогательных аппаратов

2.4.1. Расчет сепаратора воздуха.

Сепаратор воздуха подбираем, исходя из допустимой скорости газового потока, по формуле [19]:

, где: pNaOH - плотность раствора КТК, кг/м3;

рв - плотность воздуха при 0,5 МПа и 50°С, равная 6,557 кг/м3.

м/с.

Подобрав по ОСТ 26-02-2059-79 газосепаратор сетчатый Тип 1 диаметром 800 мм и высотой 4000 мм, рассчитанный на давление 0,5 МПа, определяем скс рость потока в сепараторе:

, где: QВ - расход воздуха на регенерацию при давлении 0,5 МПа и 50°С, равный 29,59 м3/ч;

S - площадь поперечного сечения, м2

м/с

Скорость потока воздуха в выбранном сепараторе меньше допустимой, следовательно, данный сепаратор можно рекомендовать в качестве сепаратора воздуха.

2.4.2. Расчет теплообменника –подогревателя КТК

Исходные данные

Раствор КТК:

G = 12993кг/ч - количество раствора проходящее через т/о;

tвх = 30оС - температура раствора на входе;

tвых = 50оС - температура раствора на выходе;

Рвх = 0,6МПа - давление раствора на входе;

Рвых = 0,6МПа - давление раствора на выходе.

Рис. 2.1 Расчётная схема

Таблица 2.8

Состав насыщенного раствора КТК

|

Компонент |

H2O |

NaOH |

CH3SNa |

C2H5SNa |

|

Массовая доля |

0,8307 |

0,1232 |

0,0313 |

0,0104 |

Водяной пар:

tвх = 150оС –температура в.п. на входе;

tвых = 130оС – температура в.п. на выходе;

Рвх = 0,5МПа – давление в.п. на входе;

Рвых = 0,48МПа – давление в.п. на выходе.

- Расход водяного пара проходящего через т/о определяем из уравнения теплового баланса:

(28)

где

; -энтальпия раствора КТК, соответственно при температуре на

выходе и входе, кДж/кг;

; -энтальпия водяного пара, соответственно при температуре на выходе и входе, кДж/кг.

Энтальпию i-го компонента определяем по формуле:

(29)

где

Сpi –удельная теплоёмкость i-го компонента при данной температуре и давлении,

кДж/кг

По справочным данным находим удельные теплоёмкости и определяем энтальпии. Результаты расчётов сведены в таблице 2.9

Таблица 2.9

Расчёт энтальпии

|

|

Вод. пар |

Пар. конд. |

H2O |

H2O |

NaOH |

NaOH |

CH3SNa |

CH3SNa |

C2H5SNa |

C2H5SNa |

|

ti, oC |

150 |

130 |

30 |

50 |

30 |

50 |

30 |

50 |

30 |

50 |

|

Cpi, |

|

|

4,182 |

4,18 |

3,74 |

3,742 |

1,757 |

1,613 |

1,872 |

1,714 |

|

Ii, |

628,1 |

542,7 |

125,4 |

209, |

112,2 |

187,7 |

52,71 |

80,65 |

56,16 |

85,7 |

Энтальпию раствора КТК определяем по следующему уравнению:

(30)

где Xi – массовая доля i-го компонента раствора КТК

Из уравнения теплового баланса определяем расход водяного пара:

Необходимое количество пара, с учётом коэффициента использования тепла в теплообменнике составит:

Расчёт теплообменника

Задаёмся следующими данными:

расположение трубок - шахматное

N=68 - количество трубок, шт.

n=8 - число трубок, шт.

L=6000 - длина трубок, мм

D=20 - наружный диаметр трубок, мм

S=2 - толщина стенки трубки, мм

d=16 - внутренний диаметр трубки

Δ1=26 - шаг трубок

Δ2=Δ1·sin60o=22,52мм - шаг между рядами трубок

коэффициент теплопередачи:

Кв.п. = 912,6 - водяного пара, Вт/м2·К

Кктк = 355 - раствора КТК, Вт/м2·К

Определяем температурный напор на теплоносителях:

(31)

(32)

Средняя температура:

(33)

(34)

Для и по справочным данным [12] определяем теплофизические параметры:

Srnr=S15% h-hNaOH=1,164кг/м3

Определяем теплоёмкость:

(35)

Теплопроводность λктк≈ λ15%р-рNaOH=0,623вт/м·К

Коэффициент кинематической вязкости

Число Прандтля Рr ктк

Водяной пар:

Плотность Sвп

Теплоёмкость Ср вп

Теплопроводность

Коэффициент кинематической вязкости:

Число Прандтля Рr вп

3.1 Расчёт теплообменника по водяному пару

Тепловая мощность теплообменника:

(36)

Массовый расход через одну трубку:

(37)

Средняя температура стенки трубки :

(38)

Скорость водяного пара в трубке:

(39)

Число Рейнольдса по водяному пару:

(40)

Число Нуссельта по водяному пару:

(41)

где

Число Прандтля при определяем по справочнику [12]:

Коэффициент теплоотдачи водяного пара трубке:

(42)

Расхождение между принятым и расчётным Квп менее 5%, следовательно, расчёт можно продолжать

Расчёт теплообменника по раствору КТК

Площадь поперечного сечения для раствора КТК:

(43)

Средняя температура стенки от потока раствора КТК:

(44)

Средняя скорость потока раствора КТК:

(45)

Число Рейнольда по раствору КТК:

(46)

Число Нуссельта по раствору КТК:

(47)

где СZ -поправочный коэффициент;

Сφ -поправочный коэффициент.

Для пучков с шахматным расположением трубок:

(48)

(49)

где φА-угол атаки

(50)

По справочным данным определяем

Коэффициент теплопередачи от раствора КТК к трубке:

(51)

Расхождение между принятым и расчётным Кктк менее 5%, следовательно расчёт можно продолжать.

Коэффициент теплопередачи:

(52)

где Rвп, Rктк –коэффициент теплопередачи термического сопротивления образующихся на стенке загрязняющих отложений со стороны соответственно водяного пара и раствора КТК, м2·К/Вт;

λСт -коэффициент теплопроводности материала трубок, Вт/м2·К.

По справочным данным [12] Rвп=1,1·10-4м2·К/Вт; Rктк=2·10-4м2·К/Вт

Кст=51,91Вт/м2·К при температуре t=100оС

Выбираем материал трубок Ст20.

Среднелогарифмический температурный напор:

(53)

(54)

(55)

Уточняем поверхность нагревателя:

(56)

Уточняем число трубок:

(57)

Уточняем длину трубок в ряду:

(58)

где a = 2 –количество потоков в теплообменнике

Результаты расчёта теплообменника

Расположение трубок шахматное

Число трубок 68

Число трубок по диагонали шестигранника 10

Диаметр трубки, мм 20

Толщина стенки трубки, мм 2

шаг трубок, мм 26

длина трубок, м 6,0

Коэффициент теплоотдачи по

водяному пару, Вт/м2·К 895,94

Коэффициент теплоотдачи по

раствору КТК, Вт/м2·К 353,3

Тепловая мощность теплообменника, Вт 164900,54

Коэффициент теплопередачи, Вт/м2·К 156,1

Поверхность теплообмена, м2 10,71

Температурный напор, оС 98,85

По ОСТ 26-02-434-72 выбираем теплообменник рекуперативный. Основные характеристики теплообменника представлены в таблице 2.10

Таблица 2.10

Характеристика теплообменника

|

Наименование |

Единица измерения |

Величина |

|

Диаметр корпуса Диаметр камеры пучка Длина трубок Диаметр трубок Шаг трубок Число трубок Число ходов |

мм мм мм мм мм шт. |

426х8 324 6000 20х2 26 68 2 |

2.4.3. Расчет сепаратора-отстойника

Поперечное сечение отстойника выбирают таким, чтобы режим течения жидкости в нем было ламинарным или близким к нему, т.е. линейная скорость w0 в аппарате должна быть 1¸5 мм/с или 0,001¸0,005 м/с [18].

Примем, что скорость неоднородной системы (газоконденсат + раствор КТК) в отстойнике равна 0,005 м/с. Расход неоднородной системы, проходящей через отстойник, составляет порядка 95 м3/ч или 0,03 м3/с.

Задавшись скоростью неоднородной системы в отстойнике, определяем необходимое сечение аппарата:

Диаметр отстойника равен:

Принимаем диаметр отстойника с запасом D = 3,0 м.

Рабочую длину отстойника рассчитывают, исходя из времени пребывания неоднородной системы, необходимого для отделения раствора КТК от сырья. Время пребывания жидкостей в отстойнике (t) принимаем по опытным данным равным 40 минут. Тогда:

L = W0·t= 0,005 · 40 · 60= 12м

2.4.4. Расчет накопительной емкости

В качестве сборника дисульфидов, растворённых в стабильном конденсате, может быть использована горизонтальная ёмкость объёмом 10м3.

Спецификация технологического оборудования представлена в таблице 2.11.

Таблица 2.11.

Спецификация технологического оборудования

|

Наименование оборудования |

Диаметр, мм |

Высота или длина, мм |

P, МПа |

T, °C |

Среда |

|

Технологические аппараты |

|||||

|

Колонна регенерации |

1000 (1200)* |

16000 (18000)* |

0,4-0,6 |

40-60 |

Раствор КТК, воздух, дисульфиды |

|

Сепаратор отстойник |

3000 |

12000 |

0,5-1,0 |

40-60 |

Газоконденсат с C3 меркаптанами, раствор КТК насыщенный сульфидами и меркаптидами Na |

|

Сепаратор отстойник |

3000 |

12000 |

0,5-1,0 |

40-60 |

Очищенный газоконденсат с дисульфидами КТК отработанный воздух |

|

Сепаратор воздуха |

3000 |

12000 |

0,2-0,4 |

30-50 |

Очищенный газоконденсат с дисульфидами, отработаннй воздух |

|

Сепаратор воздуха |

800 |

4000 |

0,4-0,6 |

40-60 |

Раствор КТК, воздух, дисульфиды |

|

Сепаратор дисульфидов |

1200 |

9000 |

0,3-0,5 |

40-50 |

Регенерированный раствор КТК, углеводородный растворитель, дисульфиды |

|

Емкость-сборник КТК |

V=40 м3 |

0,3-0,5 |

20-50 |

Насыщенный сульфидом и меркаптидами натрия раствор КТК |

|

|

Подогреватель |

F=30 м2 |

до 1,0 |

Твх = 30 Твых = 50 |

Раствор КТК |

|

|

Холодильник |

F=30 м2 |

до 1,0 |

Твх = 50 Твых = 40 |

Раствор КТК |

|

|

Насос циркуляции КТК на стадии окисления |

Q = 10 м3/ч |

1,2 |

|

Раствор КТК |

|

|

Насос подачи насыщенного раствора КТК на стадии регенерации |

Q = 10 м3/ч |

1,0 |

|

Насыщенный сульфидом и меркаптидами натрия раствор КТК |

|

|

Ёмкость дисульфидов |

V=10м3 |

Атм. |

20-40 |

Дисульфиды |

|

|

Компрессор воздушный |

Q = 200 нм3/ч |

1,0 |

|

Воздух технологический |

|

2.5. Выводы

Проведя анализ работы колонны регенерации КТК[1] 335С03.01 до реконструкции имеем следующее:

Колонна 335С03.01 находится под наливом насыщенным меркаптидами раствором КТК. Вниз колонны через диспергатор подается воздух. В качестве контактного устройства в регенераторе используются ситчатые тарелки. Тарелки имеют большое число отверстий диаметром 2-8 мм, через которые проходит воздух.

По мере продвижения воздуха вверх происходит окисление меркаптидов. Образующиеся дисульфиды, имеющие склонность к смолообразованию, забивают отверстия тарелки, тем самым ухудшая проход воздуха через отверстия. Создается дополнительное сопротивление и ухудшается дальнейший массообмен. Кроме того, на ухудшение массообмена влияет следующее обстоятельство. Высота реакционной зоны колонны составляет более 10 м, и совершенно очевидно, что воздух, проходя через отверстия, перераспределяется по площади тарелки. Пузырьки и струйки воздуха, выходящие из отверстий тарелкии имеют склонность отклоняться от вертикали к центру (оси) аппарата. Так же на отклонение струек от вертикали влияют размеры проходного сечения и место расположения глухой тарелки, (она располагается посередине реакционной зоны). Все эти обстоятельства снижают массообмен и как следствие понижают эффективность регенерации щелочи. Кроме того, увеличивается расход воздуха.

Таким образом, тарелки обладают более узким диапазоном работы по сравнению с другими контактными устройствами, в частности с насадками.

Замена в регенераторе щелочи тарелок на насадку – кольца Палля позволит повысить степень регенерации КТК и снизить расход воздуха.

Сравним основные характеристики процесса регенерации КТК до реконструкции (лабораторные данные) и после реконструкции (расчетные данные).

Сравнительная характеристика представлена в табл. 2.12

Таблица 2.12

Сравнительная характеристика работы установки до и после реконструкции

|

Наименование показателя |

До реконструкции |

После реконструкции |

|

Р-р NaOH, % масс. |

12-13 |

13,96 |

|

RSNa, кг/м3 |

12-16 |

- |

|

Воздух, нм3/час |

750 |

650 |

3.1 Годовые затраты по установке регенерации КТК до реконструкции

Результаты расчетов представлены в табл. 3.1

Таблица 3.1

Годовые затраты по установке регенерации КТК до реконструкции

|

№ п/п |

Наименование статей затрат |

Единица измерения |

Годовой объем |

Цена за единицу, руб. |

Сумма затрат, тыс. руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Электрическая энергия |

кВт´час |

382000 |

0,81 |

309,42 |

|

2 |

Тепловая энергия |

Гкал |

16400 |

205,6 |

3371,84 |

|

3 |

Оборотная вода |

м3 |

16950 |

4,47 |

75,77 |

|

4 |

Сточные воды |

м3 |

33000 |

33,21 |

1095,93 |

|

5 |

Очищенная вода (паровой конденсат) |

т |

1827000 |

3,85 |

7033,95 |

|

6 |

Воздух |

тыс.м3 |

13000 |

145,21 |

1887,73 |

|

7 |

Щелочь NaOH |

т |

658,6 |

12101,86 |

7970,29 |

|

8 |

ДЭГ |

т |

87,5 |

14714,35 |

1287,5 |

|

9 |

Катализатор |

т |

8,75 |

50000 |

437,5 |

|

10 |

Топливный газ |

тыс.м3 |

17626,4 |

351 |

6186,9 |

|

11 |

Фонд заработной платы

|

тыс. руб. |

|

|

895,1 |

|

12 |

Отчисления на соц. нужды (35,6%) |

тыс. руб. |

|

|

318,66 |

|

13 |

Плата за загрязнение атмосферы |

тыс. руб. |

|

|

5,36 |

|

14 |

Амортизация |

тыс. руб. |

|

|

90,2 |

|

15 |

Затраты на ремонт |

тыс. руб. |

|

|

4172,3 |

|

|

Итого: |

тыс. руб. |

|

|

35138,45 |

|

16 |

Накладные расходы 165,43% |

тыс. руб. |

|

|

58129,54 |

|

|

Всего: |

тыс. руб. |

|

|

93267,99 |

3.2 Расчет затрат на реконструкцию

Таблица 3.2

Затрат на реконструкцию

|

№ п/п |

Наименование |

Единица измерения |

Кол-во |

Цена за единицу, руб. |

Сумма, руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Насадка |

м3 |

36,2 |

2091,2 |

75701,44 |

|

2 |

Труба: - Æ 57´4 - Æ 159´6 |

п. м п. м |

40 5 |

94 406 |

3760 2030 |

|

3 |

Листовая сталь (d=6,8,10,12 мм) |

т |

2,2 |

10200 |

22440 |

|

4 |

Просечно-вытяжной лист d=6 мм |

т |

0,46 |

21700 |

9982 |

|

5 |

Штуцер Ду 450 |

шт |

3 |

384,5 |

1153,5 |

|

6 |

Фланцы: Ду 100 Ду 150 Ду 450 |

шт шт шт |

1 1 3 |

897,8 1345,3 1809,4 |

897,8 1345,3 5428,2 |

|

7 |

Глухие фланцы: Ду 100 Ду 450 |

шт шт |

1 3 |

914,6 1803,4 |

914,6 5410,2 |

|

8 |

Шпилькин, гайки, шайбы, муфты и т. д. |

1 |

0,4 |

24327 |

9730,8 |

|

Всего |

138793,84 |

||||

Стоимость демонтажа старых контактных устройств, стоимость монтажных работ по реконструкции (по данным ПЭО «ОМГЗ») составит 479432 руб. Стоимость металлолома (демонтируемые ситчатые тарелки) – 4345 руб.

Капитальные вложения составят: 138793,84+479432-4345=613880,84 руб.

3.3 Годовые затраты по установке регенерации КТК после реконструкции

Проанализировав данные технологического расчета, получаем следующее:

1) экономия воздуха составит:

тыс.м3/год

где: 0,04 – коэффициент простоя оборудования в ремонте.

Отсюда годовой расход воздуха по установке составит:

тыс.м3/год

2) в результате улучшения качества регенерации КТК снижается потребность в свежем растворе NaOH (42%).

Определим эту потребность. При степени регенерации 88,58% потребность в NaOH составляет 658,6 т/год. При степени регенерации 52,6% потребность в NaOH составляет 853,4 т/год, при 100% - 580 т/год.

Определим общую степень регенерации КТК после реконструкции:

где: 100; 94,07 % - степень регенерации, соответственно реконструированного аппарата 335С03.01 и аппарата 335С03.02;

10,67; 10,06 – расходы соответствующих аппаратов, м3/час.

Методом интерполирования определяем потребность в NaOH при степени регенерации 97,12%. Она составит 606 т/год.

3) для окисления меркаптидов необходима очищенная вода. По данным расчета потребность в воде составит:

т/год

Общая потребность в очищенной воде (по установке в целом) составит:

т/год

Таблица 3.3

Годовые затраты по установке регенерации КТК после реконструкции

|

№ п/п |

Наименование статей затрат |

Единица измерения |

Годовой объем |

Цена за единицу, руб. |

Сумма затрат, тыс. руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Электрическая энергия |

кВт´ч |

382000 |

0,81 |

309,42 |

|

2 |

Тепловая энергия |

Гкал |

16400 |

205,6 |

3371,84 |

|

3 |

Оборотная вода |

м3 |

16950 |

4,47 |