Дипломный проект

Совершенствование технологии и оборудования утилизации автомобильных шин методом термоожижения

Аннотация

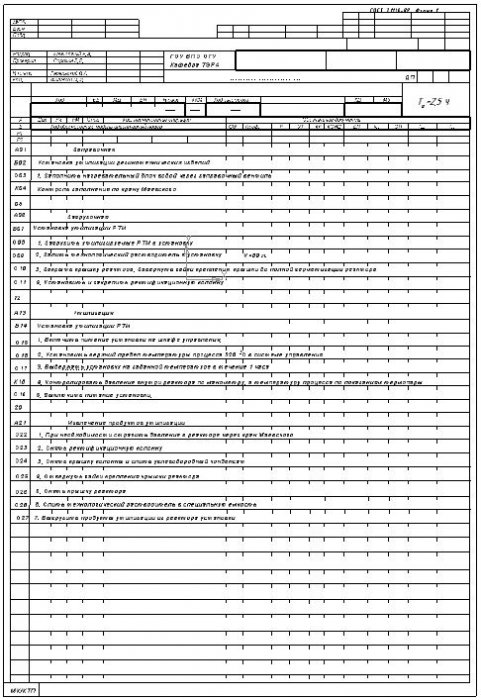

Пояснительная записка проекта содержит 78 страниц, в том числе 12 рисунков, 17 таблиц, 18 литературных источников. Графическая часть выполнена на 9 листах формата А1.

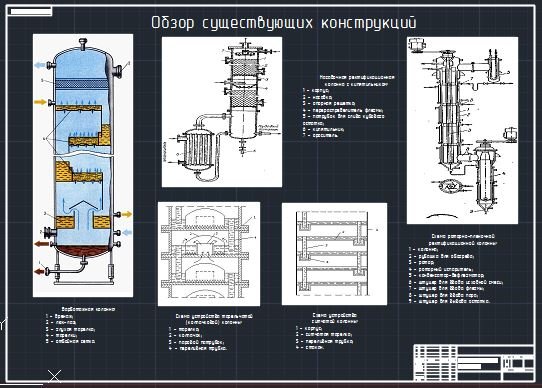

В данном проекте произведена оценка актуальности утилизации АТС, и в частности автомобильных шин, произведен литературный обзор существующих способов утилизации и конструкций ректификационных колонн. Обоснованы конструкторско-технологические решения и проведены необходимые конструкторские расчеты.

Разработаны вопросы охраны окружающей среды и безопасности труда, проведена экономическая оценка проекта.

The summary

The project explanatory note contains 78 pages, including 12 drawings, 17 tables, 18 references. The graphic part is executed on 9 sheets of format А1.

In the given project the estimation of an urgency of recycling of automatic telephone exchange, and in particular automobile tires is made, the literary review of existing ways of recycling and designs rectification columns is made. Designer-technological decisions are proved and necessary design calculations are carried out.

Questions of preservation of the environment and safety of work are developed, the economic estimation of the project is spent.

Содержание

Введение…………………………………………………………………………………...7

1 Оценка актуальности утилизации АТС………………………………………………...9

1.1 Динамика численности и структуры автомобильного парка, численность ВЭТС и их компонентов……………………………………………………………...10

1.2 Утилизация ВЭТС и обращение с автотранспортными отходами…………….12

1.3 Экологические аспекты утилизации автомобильных шин……………………..14

1.4 Расчет ежегодного количества изнашиваемых шин в ской области..15

2 Обзор способов утилизации резинотехнических изделий и выбор рационального направления……………………………………………………………………………17

2.1 Обзор существующих способов утилизации……………………………………17

2.2 Выбор рационального направления и стратегии утилизации автомобильных шин……………………………………………………………………………………..19

2.3 Обоснование предлагаемого решения…………………………………………...21

2.4 Общие сведения о процессе ректификации……………………………………..23

2.5 Типовое оборудование для проектируемой установки…………………………24

2.5.1 Барботажные колонны………………………………………………………….25

2.5.2 Насадочные колонны…………………………………………………………...25

2.5.3 Пленочные аппараты……………………………………………………………28

2.5.4 Центробежные ректификаторы………………………………………………...28

2.5.5 Тарельчатые колонны…………………………………………………………...29

3 Конструкторско-технологические решения по установке утилизации резинотехнических изделий……………………………………………………………………...34

3.1 Описание установки утилизации резинотехнических изделий и предлагаемой ректификационной колонны………………………………………………………….34

3.2 Принцип действия………………………………………………………………...34

3.2.1 Принцип действия реактора……………………………………………………34

3.2.2 Принцип действия ректификационной колонны……………………………...35

3.3 Тепловой расчет установки………………………………………………………36

3.4 Расчет площади поверхности теплообмена……………………………………..38

3.5 Расчёт болтовых соединений……………………………………………………..40

4 Экономическая часть………………………………………………………………..42

4.1 Определение затрат на изготовление конструкторской разработки…………..42

4.1.1 Определение стоимости покупных изделий…………………………………..42

4.1.2 Определение стоимости материалов на изготовление нестандартных

изделий………………………………………………………………………………...43

4.1.3 Определение затрат на заработную плату рабочих, занятых на изготовлении нестандартных изделий……………………………………………………………….44

4.1.4 Расчет заработной платы рабочих, занятых на сборке конструкции………..45

4.1.5 Отчисления на социальные нужды……………………………………………45

4.1.6 Накладные расходы……………………………………………………………..46

4.1.7 Смета затрат на изготовление конструкции…………………………………..46

4.2 Определение годовых эксплуатационных затрат на проведение утилизации..47

4.2.1 Расчет стоимости основных фондов…………………………………………...47

4.2.2 Расчет фонда оплаты труда оператора установки…………………………….49

4.2.3 Отчисления на социальные нужды…………………………………………….50

4.2.4 Затраты на материалы…………………………………………………………..50

4.2.5 Топливо и энергия на технологические цели…………………………………51

4.2.6 Расходы на обслуживание и ремонт оборудования…………………………..51

4.2.7 Амортизация оборудования, машин, ценного инструмента и инвентаря…...52

4.2.8 Расходы на содержание зданий и сооружений………………………………..53

4.2.9 Расходы на текущий ремонт зданий и сооружений…………………………..53

4.2.10 Амортизация зданий и сооружений…………………………………………..53

4.2.11 Смета годовых эксплуатационных затрат……………………………………54

4.3 Расчет доходов от утилизации…………………………………………………...54

4.4 Расчет прибыли от реализации проекта…………………………………………56

4.4.1 Расчет общей прибыли………………………………………………………….56

4.4.2 Расчет налогооблагаемой прибыли…………………………………………….57

4.4.3 Расчет чистой прибыли…………………………………………………………57

4.4.4 Прирост чистой прибыли……………………………………………………….57

4.4.5 Срок окупаемости капитальных вложений……………………………………58

4.5 Технико-экономические показатели……………………………………………..58

5 Безопасность труда………………………………………………………………….59

5.1 Анализ опасных и вредных факторов процесса утилизации автомобильных шин……………………………………………………………………………………..59

5.2 Расчет искусственного освещения……………………………………………….63

5.3 Возможные чрезвычайные ситуации…………………………………………….65

5.3.1 Определение времени испарения АХОВ……………………………………...66

5.3.2 Количественные характеристики выброса АХОВ……………………………66

5.3.3 Определение размеров и площади химического поражения………………...68

5.3.4 Характеристика заражающего вещества………………………………………70

5.3.5 Первая медицинская помощь…………………………………………………..70

6 Охрана окружающей среды………………………………………………………...71

6.1 Общая экологическая характеристика участка утилизации резинотехнических изделий………………………………………………………………………………...71

6.2 Расчет выбросов загрязняющих веществ……………………………………….75

Заключение…………………………………………………………………………….76

Список использованных источников………………………………………………...77

Введение

Процесс функционирования любой системы всегда связан с потреблением различного рода ресурсов и транспортная отрасль не является исключением. Одним из основных потребителей энергетических, материальных и трудовых ресурсов является автомобильный транспорт. К примеру, энергоемкость автомобильных грузоперевозок почти в 17 раз выше железнодорожных [1]. Поэтому необходимость ресурсосберегающих мероприятий в сфере автомобильного транспорта очевидна.

Значительный объем ресурсов затрачивается не только на начальном этапе - производстве транспортного средства, но и в дальнейших процессах его эксплуатации, ремонта и утилизации.

Процесс утилизации является заключительным этапом жизненного цикла транспортного средства, позволяющим существенно экономить средства при производстве различных материалов (сталь, цветные металлы и сплавы, отработанные масла и некоторые другие), которые успешно утилизируются, либо используются многократно в процессе создания вновь производимых машин.

Однако не все материалы имеют высокую степень утилизации. Синтетические и композиционные материалы, в частности резина и резиноармированные изделия, представителями которых являются автомобильные шины, из-за отсутствия эффективных технологий их утилизации, как правило, подвергаются традиционному захоронению или складированию, в результате чего происходит их постоянное накопление.

Научные исследования в данной сфере необходимы как для разработки ресурсосберегающих, экологически безопасных технологий конструирования и изготовления новых автомобилей «для экологии», их демонтажа, утилизации отдельных компонентов, так и экономически и экологически эффективных технологий сбора, транспортирования, распределения сырья. Полуфабрикатов, продукции из автотранспортных отходов, методов организации и управления материальными, финансовыми и информационными потоками в сфере утилизации вышедших из эксплуатации транспортных средств и их компонентов, создания нормативно-правовой и методической базы для этого вида деятельности.

В передовых странах Европы и Америки правительства пытаются законодательно активизировать перерабатывающие отрасли промышленности. Типичным примером является появление в 1996 году в Германии нового закона относительно утилизации отходов, согласно которого производители легковых автомобилей становятся ответственными за утилизацию своей устаревшей продукции.

В таких развитых странах как Германия имеется более 40 миллионов автомобилей, содержащих в себе более 12 миллионов тонн материалов, пригодных для вторичного использования. Современное состояние проблемы переработки старых легковых автомобилей характеризуется не только необходимостью удовлетворения требований к охране окружающей среды и экономии природных ресурсов. Определяющими для совершенствования процессов утилизации отходов являются экономические показатели, характеризующие себестоимость процесса переработки и цены на полученные после переработки материалы.

Россия, как и весь цивилизованный мир, уделяет особое внимание вопросам утилизации. В 2006 году опубликован перечень критических технологий Российской Федерации, в котором отдельно прописан пункт «Технологии переработки и утилизации техногенных образований и отходов» (утвержден Президентом РФ от 21.05.2006, ПР-842).

Таким образом, работы в направлении поиска эффективных способов утилизации, как завершающего этапа жизненного цикла транспортного средства, являются своевременными и актуальными. При этом, особое внимание необходимо уделять вопросам утилизации синтетическим материалов транспортных машин, а в частности автомобильных шин, поскольку в настоящее время еще достаточно мало эффективных и экологически безопасных способов их переработки, в то же время, именно синтетические материалы находят все большее применение в современном автостроении.

1 Оценка актуальности утилизации АТС

Развиваясь высокими темпами, автомобилизация в России достигла уровня, когда уже практически в каждой семье имеется автомобиль. По данным ГИБДД МВД России, в нашей стране зарегистрировано свыше 38 млн. единиц автотранспортных средств. Из них свыше 48% – старше 10 лет, что делает отечественный автомобильный парк самым старым в Европе. В последнее десятилетие значительно увеличилась численность вышедших из эксплуатации транспортных средств (ВЭТС), их компонентов. Подлежащих утилизации, что связано с улучшением социально-экономических условий жизни людей, физическим и моральным износом импортных автомобилей с большим пробегом, которые в большом количестве поставлялись в Россию из Европы, Японии, США. По данным экспертных оценок, до 1,5 млн. единиц ВЭТС нуждается в утилизации.

Выведенные по разным причинам из эксплуатации транспортные средства и их компоненты частично утилизируются, но в основном становятся автотранспортными отходами, размещаемыми на полигонах или свалках, вызывая вектор проблем:

- экономических, обусловленных нерациональным использованием вторичных ресурсов, содержащихся в автотранспортных отходах;

- экологических, проявляющихся в негативном воздействии автотранспортных отходов на окружающую среду;

- социальных, обусловленных интересом общества к удалению автотранспортных отходов с общественной и частной территории в крупных городах и мегаполисах;

- инженерно-технических, связанных с отсутствием отечественных конкурентоспособных разработок ресурсосберегающих, экологически безопасных технологий утилизации отдельных видов автотранспортных отходов;

- организационных, проявляющихся в отсутствии эффективных рычагов административно-законодательного регулирования вопросов обращения с автотранспортными отходами, а также в исследовании структуры, взаимных связей, законов функционирования и развития систем обращения с отходами;

- логистических, обусловленных наличием недостаточно упорядоченных материальных, финансовых и информационных потоков, сопровождающих процессы обращения с автотранспортными отходами.

Силами предпринимателей в регионах создаются производственные мощности по переработке ВЭТС и их компонентов. К примеру, в Российской Федерации функционируют свыше 30 шиноперерабатывающих предприятий, которые утилизируют ежегодно около 120 тыс. т изношенных шин (10-12% от объема образования). Аналогичная ситуация наблюдается в создании современных производств по переработке отработанных аккумуляторных батарей, отработанного антифриза, шредерной переработке остовов ВЭТС, их отдельных узлов и деталей.

Наличие отдельных производств не позволяет эффективно решить проблемы утилизации ВЭТС и их компонентов в масштабах страны. Сеть организаций по сбору, демонтажу и переработке транспортных средств, свинцово-кислотных аккумуляторов, изношенных шин, отработанных масел и других автомобильных отходов развивается преимущественно стихийно и избирательно в отношении продуктов утилизации по ценности и затратности. Низка доля сбора и глубина демонтажа ВЭТС [2].

1.1 Динамика численности и структуры автомобильного парка, численность ВЭТС и их компонентов

По данным ГИБДД МВД РФ, численность автомобильного парка Российской Федерации с 1990 по 2008 г. выросла с 12,3 до 38,3 млн. единиц. При этом парк легковых автомобилей вырос в 3,5 раза – с 8,96 до 32,02 млн. единиц. Менее интенсивно росла численность парка грузовых автомобилей – с 2,74 в 1990 г. до 5,1 млн. единиц в 2008 г. Хотя в целом, в отличие от автомобильного рынка, который в достаточно короткий промежуток времени значительно изменился, российский автомобильный парк имеет более существенную инерционную составляющую. Из таблицы 1.1 следует, что ежегодный прирост численности парка за 10 лет составляет 4-8%.

Таблица 1.1 – Динамика численности автомобильного парка Российской Федерации в 1999-2008 гг., ед.

|

Годы |

Легковые |

Грузовые |

Автобусы |

Всего |

Уровень автомобилизации, количество легковых автомобилей на тысячу жителей |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1999 |

19700000 |

4390000 |

633000 |

24723000 |

169,8 |

|

2000 |

20353000 |

4400000 |

640000 |

25393000 |

175,4 |

|

2001 |

21232000 |

4480000 |

663000 |

26375000 |

181,7 |

|

2002 |

22468000 |

4630000 |

703000 |

27801000 |

191,5 |

|

2003 |

23383000 |

4670000 |

730000 |

28783000 |

198,6 |

|

2004 |

24208000 |

4770000 |

766000 |

29744000 |

206,3 |

|

2005 |

25560440 |

4850000 |

791956 |

31200258 |

217,4 |

|

2006 |

26780440 |

4930000 |

823956 |

32532258 |

227,8 |

|

2007 |

29404920 |

5011320 |

882457 |

35455225 |

249,3 |

|

2008 |

32021000 |

5093981 |

894133 |

38263845 |

269,5 |

Как следствие сложившихся тенденций, увеличивается численность ВЭТС. В таблице 1.2 представлены данные о численности снятых с учета АТС без последующей постановки в целом по Российской Федерации за период 2004-2008 гг.

Таблица 1.2 – Численность снятых с учета АТС без последующей постановки, ед.

|

Год |

Легковые АТС |

Грузовые АТС |

Автобусы |

Всего |

|

1 |

2 |

3 |

4 |

5 |

|

2004 |

618292 |

250137 |

47563 |

915992 |

|

2005 |

748369 |

291465 |

57198 |

1097032 |

|

2006 |

733124 |

288876 |

54558 |

1076558 |

|

2007 |

736544 |

243438 |

51407 |

1031389 |

|

2008 |

1112452 |

315771 |

70963 |

1499186 |

Из таблицы 1.2 следует, что ежегодно снимается с государственного учета 0,9-1,5 млн. единиц подвижного состава, т. е. 3,0-3,9% списочного состава. Часть этих вышедших из эксплуатации транспортных средств находят других владельцев, остальные должны быть утилизированы [2].

Принято также, что сформировавшиеся после 2011 г. темпы выбытия и поступления АТС в автомобильный парк сохранятся вплоть до 2030 года такими, которые будут складываться на 2015 год. Рост парка легковых АТС будет в основном происходить за счет собираемых на территории РФ иномарок, а легких коммерческих грузовиков и других грузовых АТС – за счет машин отечественных производителей. Обновление и модернизация парка грузовых АТС будет происходить с учетом увеличения доли специализированных автомобилей и доли АТС повышенной грузоподъемности [3].

Кроме вывода АТС из эксплуатации по причинам физического и морального старения, попадания в ДТП, в Российской Федерации растет интенсивность использования автомобилей. Прежде всего. Растет годовой пробег, а следовательно, масса выходящих из эксплуатации автомобильных компонентов, срок службы которых меньше срока службы автомобиля – изношенных шин, отработанных аккумуляторных батарей, моторных и трансмиссионных масел, антифризов, фильтроэлементов, тормозных накладок и других.

Как показали результаты выполненных исследований, только в г. Москве ежегодно (данные за 2007 г.) образуется 3,03 млн. штук изношенных шин, которые должны быть собраны и переработаны на специализированных предприятиях. Они образуются на станциях технического обслуживания, территории транспортных и других предприятий, гаражно-строительных кооперативов, автомастерских, в гаражах у владельцев транспортных средств, на общественной территории. Если учесть, что численность автомобильного парка г. Москвы составляет 9.26% (на 01.01.2009) общей численности парка России, то ориентировочная численность ежегодно выводимых из эксплуатации изношенных шин составляет порядка 32,7 млн. штук [2].

1.2 Утилизация ВЭТС и обращение с автотранспортными отходами

Многие из проблем, связанных с утилизацией автомобилей, возникли из-за того, что действующие нормы права, экономические и административно-хозяйственные регуляторы рассматривают деятельность по утилизации ВЭТС и их компонентов в рамках сложившейся практики обращения с отходами производства и потребления.

Ситуация с ВЭТС сложнее. Они не всегда являются отходами, т .к. в некоторых случаях имеют остаточную стоимость или являются собственностью владельцев, которые могут распоряжаться ими по своему усмотрению – в том числе размещать на несанкционированных свалках или передавать на утилизацию. Последний вариант для общества является более экономически и экологически предпочтительным.

В зарубежных странах созданы эффективные системы авторециклинга, базовым элементом которых являются аккредитованные предприятия по демонтажу ВЭТС – пункты утилизации. Осушение, разборка ВЭТС на этих предприятиях осуществляется по технологиям, рекомендуемым автопроизводителями для конкретных марок АТС. Кроме этого осуществляется сортировка, маркировка вторичных компонентов, материалов, их отправка на реализацию в торговую сеть или на дальнейшую переработку на специализированные предприятия. Получаемая продукция – вторичные запчасти, материалы – сертифицируются по условиям безопасности применения. Неутилизируемые отходы отправляются для размещения на полигоны.

В России аккредитованные предприятия по демонтажу ВЭТС (пункты утилизации) появились в 2010 г. (153 шт. в 48 субъектах Российской Федерации на момент начала эксперимента) в рамках государственного эксперимента по стимулированию приобретения новых автотранспортных средств, взамен вышедших из эксплуатации и сдаваемых на утилизацию. Однако пунктам утилизации в рамках данного эксперимента запрещено демонтировать с ВЭТС пригодные к использованию в качестве вторичных запчастей автомобильные компоненты, кроме шин, аккумуляторов, эксплуатационных жидкостей.

После отчуждения от последнего владельца ВЭТС переходит в юридический статус автотранспортного отхода и на него распространяются действующие нормы права и механизмы обращения с отходами разных классов опасности – без учета того, что в нем содержатся пригодные к дальнейшему использованию детали, узлы, агрегаты. Материалы.

Все виды автотранспортных отходов различаются по классам опасности, которые устанавливаются по степени возможного вредного воздействия на окружающую природную среду при непосредственном воздействии на нее (таблица 1.3).

Предприятию, занимающемуся сбором, накоплением, демонтажем, переработкой ВЭТС и их компонентов, необходимо получать лицензии на обращение с отходами 1-4 классов опасности, разрабатывать лимиты на размещение отходов и осуществлять плату за образование и размещение отходов [2].

Таким образом, деятельность предприятий по сбору, хранению, транспортировке, переработке, захоронению автотранспортных отходов ведется так же, как и с другими видами промышленных отходов.

Таблица 1.3 – Классы опасности отдельных видов автотранспортных отходов

|

Класс опасности |

Наименование отхода |

|

1 |

2 |

|

I |

- изделия, устройства, приборы, потерявшие потребительские свойства, содержащие ртуть |

|

- шлам, содержащий тетраэтлсвинец (антидетонационные присадки) |

|

|

II |

- отходы, содержащие свинец, несортированные |

|

- опилки свинцовые незагрязненные |

|

|

- кислота аккумуляторная серная отработанная |

|

|

- щелочи аккумуляторные отработанные |

|

|

- аккумуляторы свинцовые отработанные неповрежденные, с не слитым электролитом |

|

|

III |

- лом свинца несортированный |

|

- свинцовые пластины отработанных аккумуляторов |

|

|

- стружка медная незагрязненная |

|

|

- отходы незагрязненные, содержащие цинк, никель, хром |

|

|

- масла моторные отработанные |

|

|

- остатки моторных масел, потерявших потребительские свойства |

|

|

- обтирочный материал, загрязненный маслами |

|

|

- остатки этиленгликоля, потерявшего потребительские свойства |

|

|

IV |

- опилки древесные и стружка древесная, загрязненные бензином или минеральными маслами |

|

- отходы, содержащие олово, несортированные |

|

|

- камеры пневматические отработанные |

|

|

- покрышки с тканевым кордом отработанные |

|

|

- покрышки с металлическим кордом отработанные |

|

|

- отходы и пыль полимерных материалов из размалывающих устройств |

|

|

V |

- скрап незагрязненный чугунный, стальной или алюминиевый |

|

- тормозные колодки отработанные |

|

|

- резиновые изделия незагрязненные, потерявшие потребительские свойства |

|

|

- резиновая крошка |

|

|

- отходы изолированных проводов и кабелей |

1.3 Экологические аспекты утилизации автомобильных шин

Из-за отсутствия иерархически структурированной системы утилизации ВЭТС и их компонентов, содержащиеся в них материалы становятся отходами эксплуатации автомобильного транспорта и размещаются на территории в виде неорганизованных свалок. Возрастает негативное воздействие транспорта на окружающую среду: загрязняются атмосферный воздух, водные объекты, почва. захламляются лесные массивы, парки, скверы, нарушается гармония природных ландшафтов, снижается их регенерационный и рекреационный потенциал, деградируют экосистемы, отчуждаются значительные площади территории, выводят из полезного использования значительные объемы вторичных материальных ресурсов. Это воздействие становится значимым в крупных городах и мегаполисах. Где уровень автомобилизации превышает 300 авт./1000 жителей.

Например, изношенные шины сами по себе достаточно инертны и не наносят прямого ущерба окружающей среде. Однако сроки их биологического разложения исчисляются столетиями. Так, долговечность изношенной шины в воде составляет 1500-2000 лет, а шина, выброшенная на свалку или закопанная, подвергается естественному разложению только через 100 лет. Места скопления изношенных шин служат благоприятной средой для обитания и размножения грызунов и насекомых, которые являются разносчиками различных заболеваний. Кроме того, шины обладают высокой пожароопасностью, а продукты их неконтролируемого сжигания оказывают крайне вредное влияние как на окружающую среду, так и на ее обитателей. Изношенные шины – вполне реальный источник энергоресурсов: теплота сгорания шин равна 35 МДж/кг, что соответствует около 80% энергосодержания такого же количества нефти [2].

Итак, для эффективной и безопасной утилизации ВЭТС на заданной территории в общем виде необходимо:

1) принять меры для повторного использования компонентов и материалов, если это возможно без ущерба безопасности автомобилю и окружающей среде через повышение приспособленности конструкции автомобиля к утилизации;

2) разработать и использовать энергетически и экологически эффективные технологии утилизации автомобилей и их компонентов, с получением из образующегося сырья востребованной на рынке продукции;

3) создать управляемую, экономически эффективную, экологически безопасную и динамически устойчивую систему сбора и утилизации ВЭТС и их компонентов.

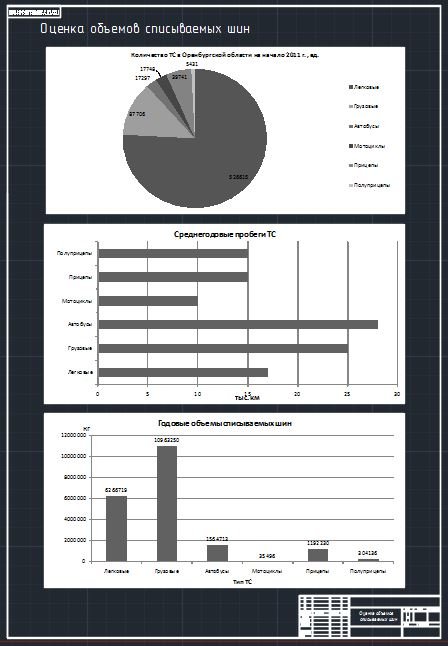

1.4 Расчет ежегодного количества изнашиваемых шин в ской области

По данным ГИБДД ской области на начало 2011 года в регионе зарегистрировано 694538 единиц автотранспортной техники. Разбивка транспортных средств по видам представлена в таблице 1.4.

Расчет будем производить укрупненно. Так количество ежегодно изнашивающихся шин на одном ТС определяется:

, (1.1)

где – количество шин на одном ТС, шт.;

– коэффициент сменяемости шин.

Коэффициент сменяемости шин определяется:

(1.2)

где – среднегодовой пробег ТС, км;

– пробег шин до списания, км [4].

Общее количество списываемых шин определяется:

, (1.3)

где – количество ТС определенного вида, ед.

Общий вес списываемых шин определяется:

, (1.4)

где – средний вес одной шины, кг.

Результаты расчетов представлены в таблице 1.4 и на первом листе графической части.

Таблица 1.4 – Оценка объемов списываемых шин в ской области

|

Вид ТС |

Легковые |

Грузовые |

Автобусы |

Мотоциклы |

Прицепы |

Полуприцепы |

Всего |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Количество ТС, ед. |

526615 |

87706 |

17297 |

17748 |

39741 |

5431 |

694538 |

|

Пробег шин до списания, тыс. км |

40 |

70 |

65 |

50 |

70 |

75 |

- |

|

Среднегодовой пробег, тыс. км |

17 |

25 |

28 |

10 |

15 |

15 |

- |

|

Коэффициент сменяемости шин |

0,425 |

0,357 |

0,431 |

0,200 |

0,214 |

0,200 |

- |

|

Количество шин на одном ТС, шт. |

4 |

10 |

6 |

2 |

4 |

8 |

- |

|

Количество изнашивающихся шин на одном ТС, шт. |

1,70 |

3,57 |

2,58 |

0,40 |

0,86 |

1,60 |

- |

|

Общее количество списываемых шин, шт. |

895246 |

313236 |

44706 |

7099 |

34064 |

8690 |

1294350 |

|

Средний вес одной шины, кг |

7 |

35 |

35 |

5 |

35 |

35 |

- |

|

Общий вес шин, кг |

6266719 |

10963250 |

1564713 |

35496 |

1192230 |

304136 |

20022408 |

По результатам укрупненного расчета объемов списываемых шин в ской области видно, что ежегодно выходит из эксплуатации более 20 тысяч тонн автомобильных шин. Только незначительная их часть утилизируется, а основная масса попадает на свалки. Утилизация автомобильных шин на данный момент является очень актуальной проблемой и будет оставаться такой в связи с непрекращающемся увеличением автомобилизации населения.

2 Обзор способов утилизации резинотехнических изделий и выбор рационального направления

2.1 Обзор существующих способов утилизации

Проблема утилизации изношенных автомобильных и резиновых отходов имеет важное экологическое и экономическое значение.

Потенциальными направлениями использования продуктов переработки изношенных шин являются: частичная замена каучуков в шинах резиновой крошкой и регенератом; изготовление композиционных материалов на основе резиновой крошки и термопластов для литых и прессованных изделий в широком ассортименте, например, тарных ящиков; промышленное использование резиновой крошки в дорожном строительстве [2].

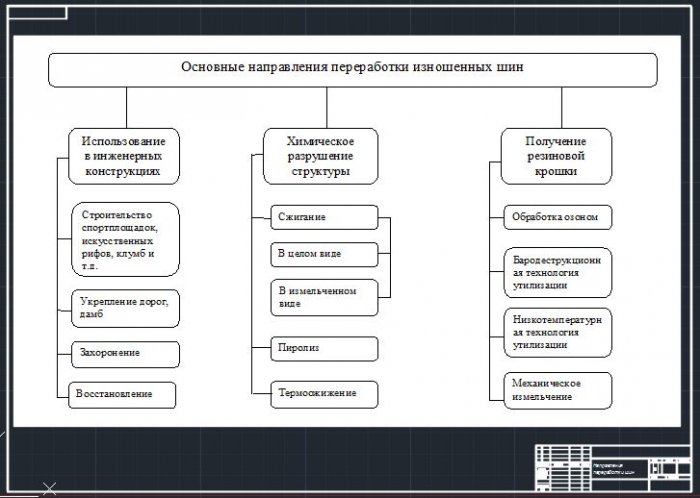

Технологии утилизации предполагают: восстановление, использование целых шин; применение шин и резиновых отходов для получения энергии (сжигание, использование в цементной промышленности); измельчение шин и резиновых отходов с целью получения резиновой крошки и порошка; получение на основе резиновых отходов и старых шин регенерата. Основные методы переработки изношенных автомобильных шин представлены на рисунке 2.1 и на втором листе графической части.

К первой группе можно отнести технологии, предполагающие использование шин в целом виде для создания искусственных рифов, детских спортивных площадок, укрепления дорог, дамб и т.д. В этом случае нет необходимости затрачивать энергию на разрушение шин. Однако объем изношенных шин, используемых для этих целей очень незначителен, и только частично может решить вопрос утилизации.

Вторая группа включает методы утилизации шин, приводящие к глубоким необратимым изменениям структуры резины, основаны на термическом разложении (деструкции) резины в различных технологических средах, с получением продуктов различной молекулярной массы. К этим методам относятся сжигание, пиролиз и термоожижение [5, 6, 7].

Сжигание шин используется с целью получения энергии на различные технологические нужды и обусловлено высокой теплотой сгорания резины (порядка 32 МДж/кг), соответствующей углю высокого качества. В этом случае шины в целом и (или) измельченном виде используются либо в качестве самостоятельного топлива, либо как добавка к другим видам топлив.

Одним из главных недостатков этих процессов являются потери при сжигании ценных компонентов, содержащихся в резине, к тому же, для процесса сжигания требуется значительное количество кислорода.

Процесс пиролиза шин основан на термическом разложении резины при отсутствии или большом дефиците кислорода, в результате чего образуется твердый остаток, жидкая фракция и пиролизный газ, который поступает на сжигание. Переработка твердого остатка позволяет получать технический углерод, являющийся товарным продуктом, и металлокорд, направляемый на дальнейшую переплавку. Жидкая фракция представляет собой, так называемое пиролизное масло, используемое как добавка к битуму в дорожном строительстве, либо как жидкое топливо.

Рисунок 2.1 – Основные направления переработки изношенных автомобильных шин

Недостатком данного способа переработки является пожароопасность процесса из-за высоких температур нагрева (до 1000 0С), при котором чаще всего используется открытое пламя. Кроме того, в результате пиролиза происходит обугливание компонентов резины, сопровождающееся выбросами в атмосферу, что является сдерживающим факторам его широкого практического применения.

Способ термоожижения основан на термической деструкции резины в среде продуктов нефтепереработки (например, в моторном масле). Полученные в результате процесса продукты представляют собой металлокорд и жидкую суспензию деструктурированной резины в технологическом растворителе, используемую для получения технического углерода или в качестве добавки для получения защитных и битумных мастик, печного топлива и т.д. [5].

Третья группа наиболее многочисленна и включает методы утилизации шин, основанные на измельчении резины. В этом случае наиболее полно сохраняются первоначальная структура и свойства каучука и других полимеров. К этой группе можно отнести: криогенные технологии утилизации (обработка шин отрицательными температурами с последующим дроблением); бародеструкционную технологию (переработка шин высокими механическими давлениями), гидродинамические технологии (разрушение шин высоконапорными струями воды); детонационные технологии (разрушение шин энергией взрывной волны); технологии высокоскоростного резания, дробления, и т.д.

Конечным продуктом таких технологий является резиновая крошка различных фракций, используемая как сырье в химической промышленности при производстве неответственных резинотехнических изделий (РТИ) и строительных материалов, как сорбент для сбора жидких нефтепродуктов, как добавка к битуму в дорожном строительстве и т.д.

Однако, высокая стоимость полученной резиновой крошки (до 1000 $ за тонну), обусловленная применением сложного энергоемкого оборудования, не позволяет ей конкурировать с аналогичными продуктами, получаемыми в процессах непосредственной, прямой нефтегазопереработки.

Из приведенного анализа можно сделать вывод, что наряду с технической сложностью переработки автошин существуют социально-экономические причины, препятствующие реализации существующих методов утилизации, основными из которых являются:

- высокая себестоимость продуктов утилизации, вызванная, как правило, значительными энергозатратами;

- высокая конкуренция со стороны уже сложившихся рынков сбыта сырья для химической промышленности, в т.ч. предприятий по производству РТИ;

- высокие требования к качеству исходного сырья для производства изделий ответственного назначения;

- развитость инфраструктуры нефтегазовых перерабатывающих комплексов, ориентированных на производство очищенных, светлых продуктов из добываемой сырой нефти. При этом сажа и сера, используемые в производстве, а также битум, применяющийся для дорожного строительства, являются побочными продуктами. Поэтому, те же продукты, полученные методами утилизации, не могут конкурировать ни по себестоимости, ни по качеству.

2.2 Выбор рационального направления и стратегии утилизации автомобильных шин

При выборе рациональной стратегии утилизации автошин необходимо предусмотреть возможность реализации рентабельных производств, специализирующихся на комплексной переработке с извлечением, во-первых, полезных и ценных продуктов (технический углерод, металлоарматура, углеводороды и др.), пригодных для вторичного использования без значительных затрат. Во-вторых, возможна концентрация и локализация токсичных и вредных примесей с возможностью их утилизации без экологических последствий (сера, цинк, тяжелые металлы и т.д.).

Решение задачи энергоэффективности утилизации автомобильных шин возможно на основе разработки комплексного подхода, реализованного в стратегии утилизации, этапы которой представлены на рисунке включающего несколько этапов, представленных на рисунке 2.2.

Рисунок 2.2 – Этапы комплексной стратегии утилизации автомобильных шин

Сущность предлагаемой стратегии утилизации автошин сводится к следующему. На первоначальном этапе производится сбор и концентрация утилизируемых шин на специализированном пункте сбора в рамках региона с соблюдением всех мер безопасного их хранения. Далее, производится сортировка в зависимости от номенклатуры, типоразмера и состояния утилизируемых изделий. Отобранная партия изделий проходит операцию мойки и сушки, после которой направляется для первичной переработки методами механического разделения. Часть наиболее востребованных с коммерческой точки зрения компонентов перерабатывается наиболее рациональным способом, например, механическим измельчением с целью получения товарной продукции. Остатки компонентов шин, не представляющие практической ценности, например, резиноармированные элементы, направляются для дальнейшей вторичной переработки методом термоожижения в среде технологических растворителей. На этом этапе производится выделение металлоарматуры или синтетического корда, технического углерода, растворенного в технологическом растворителе и дистиллята кипящих фракций, отводимых на конденсацию и сбор для технологических нужд. При этом жидкая фракция направляется для концентрации и фильтрации разделением физико-механическими методами (отстаивание, центрифугирование и др.). Остаток твердых и жидких продуктов переработки после их сбора и очистки оборудования направляется в асфальтобитумные смеси для получения дорожных покрытий. В данном случае, негативное их влияние на экологию будет минимальным, так как условия эксплуатации дорожных покрытий не способствуют процессам испарения вредных и токсичных компонентов первоначально, присутствующих в резиновых смесях.

Для реализации предложенной стратегии комплексной утилизации необходимо проведение значительного объема научно-исследовательских, опытно-конструкторских и опытно-технологических работ, результатом которых должны стать энерго- и ресурсосберегающие опытно-промышленные технологии и оборудование утилизации автомобильных шин.

2.3 Обоснование предлагаемого решения

Основным нерешенным этапом на данный момент является четвертый этап комплексной стратегии – этап непосредственной утилизации автомобильных шин и других РТИ (рисунок 2.2). На данный момент известно достаточно большое количество недорогих по себестоимости методик переработки автомобильных шин в резиновую крошку, одной из которых является технология высокоскоростного резания фрезами. Однако при такой технологии остаются части покрышек содержащих металлокорд, которые также необходимо утилизировать, как и другие РТИ, содержащие металлоарматуру.Для утилизации РТИ, содержащих металлоарматуру применяют метод теермоожижения, как наиболее рациональный.

По результатам проведенного анализа предлагается следующая стратегия утилизации автомобильных шин как наиболее рациональная на данный момент: протекторная часть посредством высокоскоростного резания перерабатывается в резиновую крошку, а оставшаяся часть, в частности бортовые кольца, направляются на утилизацию методом термоожижения (рисунок 2.3).

Основой метода термоожижения является деструкция полимерных материалов под действием высоких температур (100 – 400 °С) в среде продуктов нефтепереработки. В результате термоожижения резина переходит в вязкотекучее состояние и представляет собой суспензию сажи в жидких углеводородах. Фракционный и групповой состав жидких продуктов определяется химическим составом сырья, природой технологического растворителя, соотношением сырье – растворитель, температурой и давлением процесса.

Рисунок 2.3 – Сущность предлагаемой стратегии утилизации шин

На основе термоожижения имеется технология утилизации резиносодержащих отходов и изготовлена опытно-промышленная установка, представляющая собой реактор, в который помещаются отходы, и заливается технологический растворитель. В качестве технологического растворителя используются водорододонорные растворители на основе толуола. Процесс термоожижения протекает при температуре порядка 290 °С и давлении 6,4 МПа. В результате термоожижения образуется жидкая фракция так называемая «синтетическая нефть», газовая фаза, состоящая из легких парафиновых углеводородов, твердый осадок, представляющий собой технический углерод, а также металлокорд и металлоарматура.

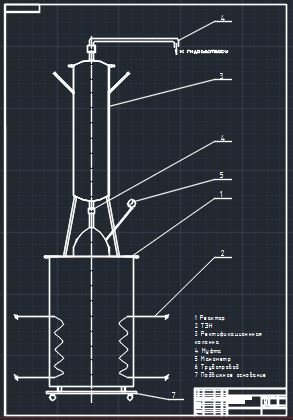

На основе метода термоожижения разработанна технология и оборудование, с использованием в качестве технологического растворителя отработанного моторного масла. Это позволило снизить давление в реакторе и повысить безопасность процесса, исключив из процесса растворители на основе толуола. Общий вид установки представлен на рисунке 2.4.

Полученный в результате процесса жидкий остаток деструктурированной резины и технологического растворителя может быть использован для получения товарной продукции (технический углерод, добавки для получения защитных и битумных мастик, а также как печное топливо), но для этого из него нужно извлечь серу, являющуюся нежелательным продуктом.

С этой целью предполагается оснастить имеющуюся установку ректификационной колонной, которая позволила бы сконденсировать летучие углеводородные фракции из жидкого остатка. Использование колонны также позволит провести исследование образующихся в результате утилизации продуктов, с целью их дальнейшего использования или обезвреживания.

1 – реактор; 2 – крышка; 3 – трубопровод; 4 – конденсатор; 5 – трубопровод; 6 – промежуточная емкость; 7 – обратный трубопровод; 8 – кольцевая насадка; 9 – корзина; 10 – отработанные РМИ; 11 – выход неконденсируемых газов; 12 – вентиль; 13 – предохранительный клапан; 14 – манометр; 15 – линия возврата конденсата; 16 – вентиль сливной; 17 – нагреватель.

Рисунок 2.4 – Установка переработки РМИ

2.4 Общие сведения о процессе ректификации

Ректификация представляет собой процесс многократного частичного испарения жидкости и конденсации паров. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и проводится обычно в колонных аппаратах. При каждом контакте из жидкости испаряется преимущественно легколетучий или низкокипящий компонент, которым обогащаются пары, а из паров конденсируется преимущественно труднолетучий или высококипящий компонент, переходящий в жидкость. Такой двухсторонний обмен компонентами, повторяемый многократно, позволяет получить, в конечном счете, пары, представляющие собой почти чистый низкокипящий компонент. Эти пары после конденсации в отдельном аппарате образуют дистиллят (ректификат) и флегму – жидкость, возвращаемую для орошения колонны и взаимодействия с поднимающимися парами. Пары получают путем частичного испарения снизу колонны остатка, являющегося почти чистым высококипящим компонентом. Достаточно высокая степень разделения однородных жидких смесей на компоненты может быть достигнута путем ректификации.

В простейшем виде процесс многократного испарения можно осуществить в многоступенчатой установке, в первой ступени которой испаряется исходная смесь.

На вторую ступень поступает на испарение жидкость, оставшаяся после отделения паров в первой ступени, в третьей ступени испаряется жидкость, поступившая из второй ступени (после отбора из последней паров) и т. д.

Аналогично может быть организован процесс многократной конденсации, при котором на каждую следующую ступень поступают для конденсации пары, оставшиеся после отделения от них жидкости (конденсата) в предыдущей ступени.

При достаточно большом числе ступеней таким путем можно получить жидкую или паровую фазу с достаточно высокой концентрацией компонента, которым она обогащается. Однако выход этой фазы будет мал по отношению к ее количеству в исходной смеси. Кроме того, описанные установки отличаются громоздкостью и большими потерями тепла в окружающую среду.

Значительно более экономичное, полное и четкое разделение смесей на компоненты достигается в процессах ректификации, проводимых обычно в более компактных аппаратах – ректификационных колоннах.

Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга.

При взаимодействии фаз между ними происходит массо- и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящим компонентом, а жидкость – высококипящим компонентом. Многократное контактирование приводит к практически полному разделению исходной смеси [8].

2.5 Типовое оборудование для проектируемой установки

Для проведения процессов ректификации применяются аппараты разнообразных конструкций, основные типы которых не отличаются от соответствующих типов абсорберов.

В ректификационных установках используют главным образом аппараты двух типов: насадочные и тарельчатые ректификационные колонны. Кроме того, для ректификации под вакуумом применяют пленочные и роторные колонны различных конструкций.

Насадочные, барботажные, а также некоторые пленочные колонны по конструкции внутренних устройств (тарелок, насадочных тел и т. д.) аналогичны абсорбционным колоннам. Однако в отличие от абсорберов ректификационные колонны снабжены теплообменными устройствами – кипятильником (кубом) и дефлегматором. Кроме того, для уменьшения потерь тепла в окружающую среду ректификационные аппараты покрывают тепловой изоляцией [8].

2.5.1 Барботажные колонны

Барботажные колонны применимы для больших производительностей, широкого диапазона изменений нагрузок по пару и жидкости и могут обеспечить весьма четкое разделение смесей (рисунок 2.5). Недостаток барботажных аппаратов – относительно высокое гидравлическое сопротивление – в условиях ректификации не имеет такого существенного значения. При ректификации повышение гидравлического сопротивления приводит лишь к некоторому увеличению давления и соответственно к повышению температуры кипения жидкости в кипятильнике колонны. Однако тот же недостаток (значительное гидравлическое сопротивление) сохраняет свое значение для процессов ректификации под вакуумом.

2.5.2 Насадочные колонны

В этих колоннах (рисунок 2.6) используются насадки различных типов, но в промышленности наиболее распространены колонны с насадкой из колец Рашига. Меньшее гидравлическое сопротивление насадочных колонн по сравнению с барботажными особенно важно при ректификации под вакуумом. Даже при значительном вакууме в верхней части колонны вследствие большого гидравлического сопротивления ее разрежение в кипятильнике может оказаться недостаточным для требуемого снижения температуры кипения исходной смеси.

Для уменьшения гидравлического сопротивления вакуумных колонн в них применяют насадки с возможно большим свободным объемом.

В самой ректификационной колонне не требуется отводить тепло, как в абсорберах. Поэтому трудность отвода тепла из насадочных колонн является скорее достоинством, чем недостатком насадочных колонн в условиях процесса ректификации.

Однако и при ректификации следует считаться с тем, что равномерное распределение жидкости по насадке в колоннах большого диаметра затруднено. В связи с этим диаметр промышленных насадочных ректификационных колонн обычно не превышает 0,8–1 м.

В насадочных колоннах поверхностью контакта фаз является смоченная поверхность насадки. Поэтому насадка должна иметь, возможно, большую поверхность в единице объема. Вместе с тем для того, чтобы насадка работала эффективно, она должна удовлетворять следующим требованиям:

1) хорошо смачиваться орошающей жидкостью, т.е. материал насадки по отношению к орошающей жидкости должен быть лиофильным;

2) оказывать малое гидравлическое сопротивление газовому потоку, т.е. иметь, возможно, большее значение свободного объема или сечения насадки;

1 – дренаж; 2 – люк-лаз; 3 – глухая тарелка; 4 – тарелки; 5 – отбойная сетка.

Рисунок 2.5 – Барботажная колонна:

3) создавать возможность для высоких нагрузок аппарата по жидкости и газу;

4) иметь малую плотность;

5) равномерно распределять орошающую жидкость;

1 – корпус; 2 – насадка; 3 – опорная решетка; 4 – перераспределитель флегмы; 5 – патрубок для слива кубового остатка; 6 – кипятильник; 7 – ороситель.

Рисунок 2.6 – Насадочная ректификационная колонна с кипятильником

6) быть стойкой к агрессивным средам;

7) обладать высокой механической прочностью;

8) иметь невысокую стоимость.

Очевидно, что насадок, которые бы полностью удовлетворяли всем указанным требованиям, не существует, так как соответствие одним требованиям нарушает соответствие другим (например, увеличение удельной поверхности а насадки влечет за собой повышение гидравлического сопротивления, а также снижение предельно допустимых скоростей газа и т.д.).

Поэтому в промышленности используют большое число разнообразных по форме и размерам насадок, изготовленных из различных материалов (металла, керамики, пластических масс и др.), которые удовлетворяют основным требованиям при проведении того или иного процесса ректификации.

2.5.3 Пленочные аппараты

Эти аппараты применяются для ректификации под вакуумом смесей, обладающих малой термической стойкостью при нагревании (например, различные мономеры и полимеры, а также другие продукты органического синтеза).

В ректификационных аппаратах пленочного типа достигается низкое гидравлическое сопротивление. Кроме того, задержка жидкости в единице объема работающего аппарата мала.

К числу пленочных ректификационных аппаратов относятся колонны с регулярной насадкой в виде пакетов вертикальных трубок диаметром 6–20 мм (многотрубчатые колонны), а также пакетов плоскопараллельной или сотовой насадки с каналами различной формы, изготовленной из перфорированных металлических листов или металлической сетки. Одна из распространенных конструкций роторно–пленочных колонн показана на рисунке 2.7.

Недостатки роторных колонн: ограниченность их высоты и диаметра (из–за сложности изготовления и требований, предъявляемых к прочности и жесткости ротора), а также высокие эксплуатационные расходы.

В случае загрязненных сред целесообразно применять регулярные насадки, в том числе при работе под повышенным давлением. Для этих сред можно использовать также так называемые колонны с плавающей насадкой. В качестве насадки в таких колоннах обычно применяют легкие полые шары из пластмассы, которые при достаточно высоких скоростях газа переходят во взвешенное состояние. Вследствие их интенсивного взаимодействия такая насадка практически не загрязняется.

В колоннах с плавающей насадкой возможно создание более высоких скоростей, чем в колоннах с неподвижной насадкой. При этом увеличение скорости газа приводит к расширению слоя шаров, что способствует снижению скорости газа в слое насадки. Поэтому существенное увеличение скорости газового потока в таких аппаратах (до 3–5 м/с) не приводит к значительному возрастанию их гидравлического сопротивления.

2.5.4 Центробежные ректификаторы

Для интенсификации массообмена и повышения эффективности разделения были предложены аппараты, работающие на принципе использования центробежной силы (колонны с вращающейся трубой, горизонтальные аппараты с вращающимся спиралевидным ротором).

Центробежный пленочный ректификационный аппарат состоит из неподвижного кожуха, в котором вращается с большой скоростью ротор, состоящий из спиральной металлической ленты, ограниченной изнутри и снаружи сетчатыми цилиндрами. Начальная смесь движется по стенкам спирали в виде тонкой пленки от центра к периферии. Пар движется с большой скоростью противотоком к жидкости, и взаимодействие фаз происходит на поверхности плёнки. Интенсивность массообмена определяется сопротивление жидкой и паровой пленок. Поэтому эффективность пленочной ректификации возрастает и турбулизацией потоков пара и жидкости.

Несмотря на сложность устройства, центробежные ректификационные аппараты могут быть успешно применены при разделении смесей, требующем очень большого числа тарелок.

1 – колонна; 2 – рубашка для обогрева; 3 – ротор; 4 – роторный испаритель; 5 – конденсатор–дефлегматор; 6 – штуцер для ввода исходной смеси; 7 – штуцер для ввода флегмы; 8 – штуцер для ввода пара; 9 – штуцер для вывода остатка.

Рисунок 2.7 – Схема роторно–пленочной ректификационной колонны

2.5.5 Тарельчатые колонны

Наиболее распространенными абсорбционными аппаратами являются тарельчатые колонны. По своему устройству они делятся на колонны с колпачковыми тарелками и колонны с ситчатыми тарелками.

2.5.5.1 Колпачковые колонны

Эти колонны наиболее распространены в ректификационных установках. На рисунке 2.8 схематически изображена колонна небольшого диаметра, состоящая из тарелок 1, на каждой из которых имеется один колпачок 2 круглого сечения и патрубок 3 для прохода пара. Края колпачка погружены в жидкость. Благодаря этому на тарелке создается гидравлический затвор, и пар, выходящий из колпачка, должен проходить через слой жидкости, находящийся на тарелке. Колпачки имеют отверстия или зубчатые прорези для раздробления пара на мелкие пузырьки, т.е. для увеличения поверхности его соприкосновения с жидкостью.

1 – тарелка; 2 – колпачок; 3 – паровой патрубок; 4 – переливная трубка.

Рисунок 2.8 – Схема устройства тарельчатой (колпачковой) колонны

Приток и отвод жидкости, а также высоту жидкости на тарелке регулируют при помощи переливных трубок 4, которые расположены на диаметрально противоположных концах тарелки; поэтому жидкость течет на соседних тарелках во взаимно противоположных направлениях.

Схема работы колпачковой тарелки изображена на рисунке 2.9. Выходящие через прорези колпачки пузырьки пара сливаются в струйки, которые проходят через слой жидкости, находящейся на тарелке, и над жидкостью образуется слой пены и брызг, – основная область массообмена и теплообмена между паром и жидкостью на тарелке.

При движении струйки пара обычно сливаются друг с другом; при этом некоторая часть сечения прорезей обнажается, и образуются каналы, по которым газ проходит из-под колпачка сквозь жидкость. Поэтому поверхность взаимодействия газа с жидкостью непосредственно в зоне барботажа невелика. Основная зона фазового контакта находится в области пены и брызг над жидкостью, которые образуются вследствие распыления пара в жидкости и уноса брызг при трении пара о жидкость.

Рисунок 2.9 – Схема работы колпачковой тарелки.

2.5.5.2 Ситчатые колонны

Колонны этого типа (рисунок 2.10) состоят из вертикального цилиндрического корпуса 1 с горизонтальными тарелками 2, в которых просверливается значительное число мелких отверстий, равномерно распределенных по всей поверхности тарелки. Для слива жидкости и регулирования ее уровня на тарелке служат переливные трубки 3. Нижние концы трубок 3 погружены в стаканы 4 на лежащих ниже тарелках и образуют гидравлические затворы.

Пар проходит через отверстия тарелки (рисунок 2.11) и распределяется в жидкости в виде мелких струек; лишь на некотором расстоянии от дна тарелки образуется слой пены и брызг – основная область массообмена и теплообмена на тарелке.

В определенном диапазоне нагрузок ситчатые тарелки обладают большим к.п.д., чем колпачковые. Однако допустимые нагрузки по жидкости и пару для ситчатых колонн относительно невелики. При слишком малой скорости пара (около 0,1 м/сек) происходит просачивание жидкости через отверстия тарелки и в связи с этим резкое падение к.п.д. тарелки.

Давление и скорость пара, проходящего через отверстия сетки, должны быть достаточными для преодоления давления слоя жидкости на тарелке и должны препятствовать ее стекания через отверстия.

1 – корпус; 2 – ситчатая тарелка; 3 – переливная трубка; 4 – стакан.

Рисунок 2.10 – Схема устройства ситчатой колонны

Рисунок 2.11 – Схема работы ситчатой тарелки.

Проскок жидкости у ситчатых тарелок возрастает с увеличением диаметра тарелки и отклонением ее от строго горизонтального положения. Поэтому диаметр и число отверстий следует подбирать так, чтобы жидкость удерживалась на тарелках и не увлекалась механически паром. Обычно диаметр отверстий ситчатых тарелок принимают равным 0,8 – 3 мм.

Ситчатые колонны эффективно работают только при определенных скоростях ректификации, и регулирование режима их работы затруднительно. Кроме того, ситчатые тарелки требуют весьма тщательной горизонтальной установки, так как иначе пары будут проходить через часть поверхности сетки, не соприкасаясь с жидкостью.

Ситчатые тарелки уступают колпачковым по допустимому верхнему пределу нагрузки; при значительных нагрузках потеря напора в них больше, чем у колпачковых.

При внезапном прекращении подвода пара или значительном снижении его давления тарелки ситчатой колонны полностью опоражниваются от жидкости, и требуется заново запускать колонну для достижения заданного режима ректификации.

Очистка, промывка и ремонт ситчатых тарелок производятся относительно удобно и легко.

Чувствительность к колебаниям нагрузки, а также загрязнениям и осадкам, которые образуются при перегонке кристаллизующихся веществ и быстро забивают отверстия тарелки, ограничивают область использования ситчатых колонн; их применяют, главным образом, при ректификации спирта и жидкого воздуха (кислородные установки).

Для повышения к.п.д. в ситчатых тарелках (как и в колпачковых) создают более длительный контакт между жидкостью и паром.

В результате литературного обзора по критериям рациональности, доступности и простоты конструкции ректификационная колонна тарельчатого типа. Результаты литературного обзора представлены на третьем листе графической части.

3 Конструкторско-технологические решения по установке утилизации резинотехнических изделий

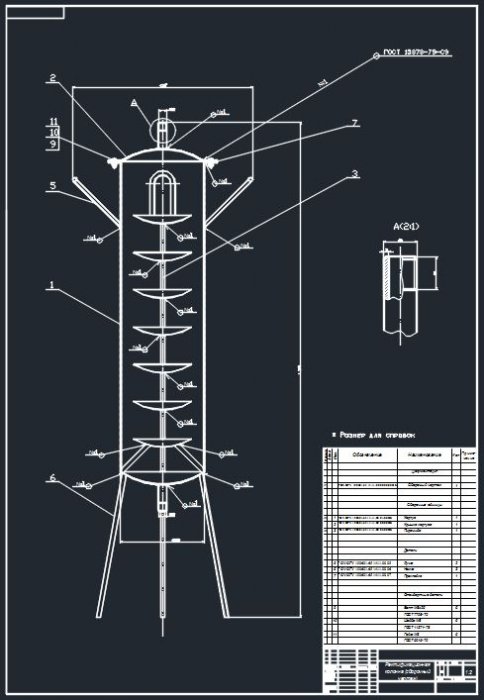

3.1 Описание установки утилизации резинотехнических изделий и предлагаемой ректификационной колонны

Установка утилизации РТИ предназначена для термохимического растворения изношенных резинотехнических изделий (бортовых колец автомобильных шин) с целью их утилизации.

Процесс утилизации происходит в рабочем объеме реактора, который подвижно закреплен на основании. Нагрев реакционной массы осуществляется при помощи нагревательного блока, корпус которого вварен в нижнюю часть реактора. На крышке нагревательного блока 4 смонтированы три высокотемпературных ТЭНа. К корпусу реактора приварены два кронштейна, на которые крепится расширительная емкость, она соединена трубопроводом с пространством нагревательного блока.

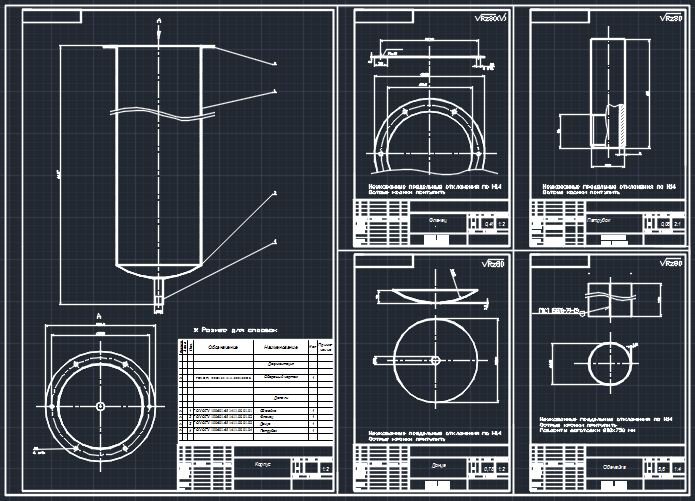

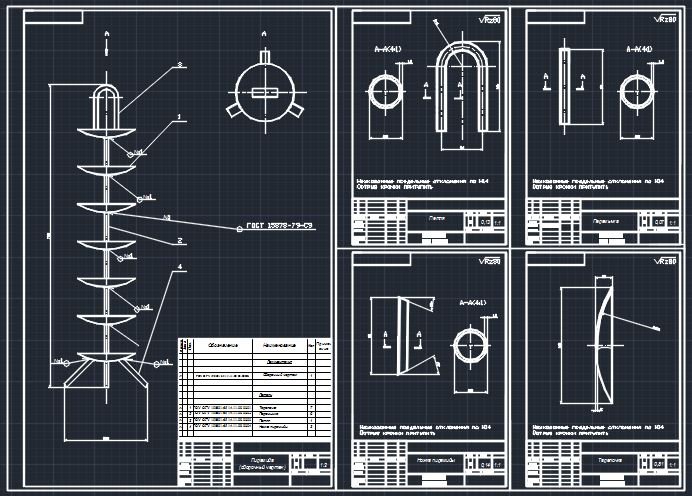

В качестве конструкторской разработки представлена ректификационная колонна, состоящая из таких основных сборочных единиц, как корпус, крышка корпуса и пирамида.

Корпус колонны представляет собой обечайку с приваренными к ней с одной стороны донцем, с другой стороны фланцем для крепления крышки корпуса и вынимания пирамиды после окончания технологического процесса термоожижения. Крышка корпуса предназначена для извлечения пирамиды и для удаления неконденсируемых газов через патрубок и гидрозатвор. Пирамида представляет собой составную конструкцию из тарелочек, перемычек, ножек и петли. Она предназначена для конденсирования низкокипящих фракций по температурам кипения.

3.2 Принцип действия

3.2.1 Принцип действия реактора

Работа установки утилизации осуществляет способ термохимического ожижения резинометаллических отходов, сущность которого рассмотрена в предыдущей главе.

Подлежащие утилизации автомобильные шины и/или бортовые кольца укладывают в рабочий объем реактора горизонтально одна на другую. При помощи заправочного вентиля заполняют водой нагревательный блок, при этом кран Маевского на верхней части нагревательного блока должен быть открыт. После полного заполнения блока водой закрывают кран Маевского и заправочный вентиль. Затем в реактор заливают технологический растворитель (отработанное моторное масло) до полного погружения шин. На поверхность фланца реактора укладывают прокладку, предварительно смазанную высокотемпературным герметиком. Реактор закрывают крышкой, которую затягивают при помощи болтовых соединений.

Включают общее питание установки в шкафе управления и устанавливают пределы регулирования температуры процесса на регулировочном приборе ТРМ-202 на отметке 320 0С, затем включают питание ТЭНов.

ТЭНы нагревают воду в нагревательном блоке до температуры кипения. После закипания воды, излишки которой вытесняются по трубопроводу в расширительную емкость, в объеме нагревательного блока создается паровая среда. При помощи ТЭНов водяной пар нагревается до температуры превышающей температуру процесса утилизации на 50 0С, тем самым, создавая температурный напор позволяющий нагреть продукты утилизации до необходимой температуры.

На протяжении всего цикла утилизации контролируют температуру процесса при помощи термопары ТХК-600, показания которой, при помощи измерительно-вычислительного комплекса (ИВК) смонтированного в шкафе управления, выводятся на монитор компьютера и отображаются в виде графиков. Давление внутри реактора контролируют по показаниям манометра размещенного на крышке реактора.

После достижения рабочей температуры производят выдержку продуктов утилизации в течение 1 часа.

После выдержки отключают питание ТЭНов. Если внутри реактора имеется избыточное давление, его стравливают через кран Маевского на крышке реактора.

После охлаждения установки до температуры 280 0С отвинчивают гайки крепления крышки реактора и снимают крышку. Затем сливают технологический растворитель с продуктами утилизации в промежуточную емкость для отстаивания. Наклонив реактор при помощи поворотного механизма, производят выгрузку металлокорда и остатков технологического растворителя. Затем цикл повторяется.

Отстоявшаяся жидкость представляет собой суспензию твердых компонентов резиновых смесей в жидкой фракции раствора синтетических каучуков и растворителей. Одним из самых ценных продуктов утилизации шин является технический углерод, который выделяется в чистом виде и может использоваться без дополнительной обработки.

3.2.2 Принцип действия ректификационной колонны

Принцип действия ректификационной колонны основан на многократном испарении жидкостей. После прогревания продуктов утилизации они начинают испаряться и через патрубок поступают в колонну. Затем происходит их конденсирование на нижнюю тарелочку вследствие теплоотдачи стенкам колонны и другим ее деталям.

Далее по мере прогревания нижней тарелочки и увеличения количества паров происходит испарение конденсированной жидкости из нее. И так далее до последней тарелочки.

Детали и сборочные единицы колонны изготовлены из стали 12Х18Н, обладающей хорошей коррозионной стойкостью и высокой теплопроводностью [9].

3.3 Тепловой расчет установки

Тепло, расходуемое на нагрев изделия определяется по формуле [8]:

, (3.1)

где G – вес нагреваемого изделия, кг.;

См – средняя теплоемкость материала, кДж/кг·К;

tмнач, tмкон – начальная и конечная температура материала, ºС.

Для проведения процесса утилизации необходимо нагреть резиновые отходы массой 50 кг и технологический растворитель объемом 80 л. Приняв плотность масла равную 850 кг/м3 определяем массу технологического растворителя по формуле:

, (3.2)

где ρтр – плотность технологического растворителя, 850 кг/м3;

Vтр – объем технологического растворителя, 0,08 м3.

кг.

Тогда общая нагреваемая масса составит:

кг.

Для расчета мощности нагрева принимаем усредненную теплоемкость нагреваемых продуктов равную кДж/кг·К. Нагрев продуктов утилизации осуществляем от 20 до 320 0С.

Тогда:

ккал =18,65 кВт

Общее количество тепла, необходимое на нагрев установки определяется из выражения:

, (3.3)

где Qтепл – потери через теплопроводность стенки конструкции, кВт;

Qизл – потери излучением, кВт;

Qнеуч – неучтенные потери, кВт.

Потери тепла принимаем по укрупненным показателям, как процентное отношение к полезному количеству тепла:

, (3.4)

, (3.5)

, (3.6)

кВт;

кВт;

кВт;

кВт.

Необходимая мощность определяется по формуле:

,

где – коэффициент запаса, .

кВт.

Принимаем установленную мощность установки Р = 25,5 кВт.

Определим КПД установки по формуле:

(3.7)

.

3.4 Расчет площади поверхности теплообмена

Необходимо определить площадь поверхности теплообмена в ректификационной колонне, в которой углеводородный конденсат со средней теплоемкостью кДж/кг·К. При этом температура начала охлаждения ºС, температура конца охлаждения ºС. Принимаем коэффициент теплопередачи Вт/м2·К и средний температурный напор ºС.

Поверхность теплообмена рассчитывается по формуле:

, (3.8)

где Q – количество тепла, затрачиваемое на теплообмен, Вт.

Количество тепла, затрачиваемое на теплообмен определяется:

, (3.9)

Вт.

м2.

С учетом всех внутренних деталей примем площадь теплообмена м2. Так как выбрана цилиндрическая конструкция колонны, то принимаем внутренние размеры обечайки:

- внутренний диаметр мм;

- высота мм.

Конструкция колонны представлена на рисунке 3.1 и на четвертом листе графической части проекта.

На пятом и шестом листах графической части представлены детали и сборочные единицы сконструированной ректификационной колонны.

На седьмом листе графической представлена схема установки утилизации автомобильных шин, а на восьмом листе – маршрутная карта технологического процесса утилизации.

1 – корпус; 2 – крышка корпуса; 3 – пирамида; 4 – ножка корпуса; 5 - ручка; 6 – прокладка.

Рисунок 3.1 – Ректификационная колонна

3.5 Расчёт болтовых соединений

При расчете болтовых соединений проведем проверку болтов на срез и на смятие.

Расчёт болтов на срез сводится к определению напряжения в месте среза и сравнения его с допустимым напряжением. При этом должно выполняться условие [10]:

, (3.10)

где [τср] – допустимое напряжение на срез, равное 300 МПа.

Напряжение среза можно определить по формуле:

, (3.11)

где – сила, действующая на болты, кН, кН;

i - число болтов, i =6;

d - диаметр болта, d =8 мм.

МПа.

Сравниваем полученное значение с допустимым 99 МПа < 300 МПа, следовательно, принятый диаметр болтов и их количество удовлетворяют условиям прочности на срез.

Расчёт болтов на смятие сводится к определению напряжения смятия и сравнения его с допустимым напряжением.

Напряжение смятия определим по формуле:

, (3.12)

где S - площадь болта, (S = 50,2 мм2).

МПа.

Сравниваем полученное значение с допустимым:

93,3< [sсм] = 400 МПа,

следовательно, условие прочности болтового соединения на смятие выполняется.

4 Экономическая часть

4.1 Определение затрат на изготовление конструкторской разработки

Затраты на изготовление конструкторской разработки определяются по формуле [11]:

, (4.1)

где – стоимость покупных изделий и деталей, руб.;

– стоимость материалов на изготовление нестандартных деталей, руб.;

– фонд заработной платы рабочих, занятых изготовлением нестандартных деталей, руб.;

– фонд заработной платы рабочих, занятых сборкой, руб.;

– отчисления на социальные нужды, руб.;

– накладные расходы, руб.

4.1.1 Определение стоимости покупных изделий

Стоимость покупных деталей и узлов определяется по формуле:

, (4.2)

где – цена i – го вида покупного изделия, руб.;

– количество единиц i – го вида изделия;

– коэффициент, учитывающий транспортно-заготовительные расходы ().

Результаты расчета сводим в таблицу 4.1.

Таблица 4.1 – Стоимость покупных деталей

|

Наименование покупных изделий |

Количество, ед. |

Цена за единицу, руб. |

Общая стоимость с учетом транспортно-заготовительных расходов, руб. |

|

1 |

2 |

3 |

4 |

|

1 Болт М8 |

6 |

1,5 |

9,9 |

|

2 Гайка М8 |

6 |

0,6 |

4 |

Продолжение таблицы 4.1

|

1 |

2 |

3 |

4 |

|

3 Шайба М8,4 |

6 |

0,15 |

1 |

|

Всего |

15,9 |

||

4.1.2 Определение стоимости материалов на изготовление нестандартных изделий

Результаты сведены в таблицу 4.2.

Таблица 4.2 - Стоимость материалов для изготовления ректификационной колонны

|

Наименование детали |

Кол-во, ед. |

Наименование (марка) материала |

Количество материала, кг |

Цена за 1 кг, руб. |

Общая стоимость, руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 Обечайка |

1 |

Лист 1,5 мм, Сталь 12Х18Н |

5,6 |

194 |

1086,4 |

|

2 Донце |

1 |

Лист 1,5 мм, Сталь 12Х18Н |

0,78 |

194 |

213,4 |

|

3 Фланец |

2 |

Лист 3 мм, Сталь 12Х18Н |

0,41 |

150 |

270 |

|

4 Ручка |

2 |

Труба 18х1,5 мм, Сталь 12Х18Н |

0,19 |

237 |

142,2 |

|

5 Ножки корпуса |

3 |

Труба 18х1,5 мм, Сталь 12Х18Н |

0,26 |

237 |

248,8 |

|

6 Крышка корпуса |

1 |

Лист 1,5 мм, Сталь 12Х18Н |

0,78 |

194 |

213,4 |

|

7 Патрубок |

2 |

Труба 20х3 мм, Сталь 12Х18Н |

0,06 |

225 |

76,5 |

|

8 Тарелочка |

7 |

Лист 2 мм, Сталь 12Х18Н |

0,81 |

180 |

844,2 |

|

9 Перемычка |

6 |

Труба 10х1,5 мм, Сталь 12Х18Н |

0,07 |

250 |

210 |

|

10 Ножка пирамиды |

3 |

Труба 10х1,5 мм, Сталь 12Х18Н |

0,14 |

250 |

150 |

|

11 Петля |

1 |

Труба 10х1,5 мм, Сталь 12Х18Н |

0,13 |

250 |

90 |

|

12 Прокладка |

1 |

Паронит ПОН-б 3 мм |

0,1 |

98 |

9,8 |

|

Всего |

3554,7 |

||||

4.1.3 Определение затрат на заработную плату рабочих, занятых на изготовлении нестандартных изделий

Заработная плата рабочих, занятых на изготовлении нестандартных изделий конструкции, определяется по формуле:

, (4.3)

где – заработная плата рабочих по тарифным ставкам, руб.;

– коэффициент доплат и выплат, ();

– коэффициент, учитывающий премии, ();

– коэффициент, учитывающий дополнительную заработную плату, ();

– районный коэффициент, ().

Тарифный фонд заработной платы определяется по формуле:

, (4.4)

где – трудоемкость изготовления i – той детали (операции), чел.-час;

– часовая тарифная ставка, руб. [12];

– количество единиц i – го вида изделия, ед.

Результаты расчета тарифного фонда оплаты труда представлены в таблице 4.3.

Таблица 4.3 – Расчет тарифной заработной платы рабочих, занятых на изготовлением нестандартных деталей

|

Наименование детали |

Кол-во, ед. |

Виды работ (операция) |

Разряд |

Часовая тарифная ставка, руб. |

Трудоемкость, чел.-ч |

Тарифная заработная плата, руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 Обечайка |

1 |

Слесарная |

3 |

36 |

0,6 |

21,6 |

|

Сварочная |

5 |

47 |

0,9 |

42,3 |

||

|

2 Донце |

1 |

Слесарная |

3 |

36 |

0,8 |

28,8 |

|

Токарная |

4 |

41 |

0,4 |

16,4 |

||

|

3 Фланец |

2 |

Слесарная |

3 |

36 |

0,8 |

57,6 |

|

Токарная |

4 |

41 |

2,2 |

180,4 |

||

|

4 Ручка |

2 |

Слесарная |

3 |

36 |

0,4 |

28,8 |

Продолжение таблицы 4.3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

5 Ножки корпуса |

3 |

Слесарная |

3 |

36 |

0,1 |

10,8 |

|

Токарная |

4 |

41 |

0,15 |

18,5 |

||

|

6 Крышка корпуса |

1 |

Слесарная |

3 |

36 |

0,7 |

25,2 |

|

Токарная |

4 |

41 |

0,5 |

20,5 |

||

|

7 Патрубок |

2 |

Слесарная |

3 |

36 |

0,2 |

14,4 |

|

Токарная |

4 |

41 |

0,5 |

41 |

||

|

8 Тарелочка |

7 |

Слесарная |

3 |

36 |

0,2 |

50,4 |

|

Токарная |

4 |

41 |

0,2 |

57,4 |

||

|

9 Перемычка |

6 |

Слесарная |

3 |

36 |

0,2 |

43,2 |

|

10 Ножка пирамиды |

3 |

Слесарная |

3 |

36 |

0,1 |

10,8 |

|

Токарная |

4 |

41 |

0,1 |

12,3 |

||

|

11 Петля |

1 |

Слесарная |

3 |

36 |

0,4 |

14,4 |

|

12 Прокладка |

1 |

Слесарная |

3 |

36 |

0,2 |

7,2 |

|

Всего |

702 |

|||||

руб.

4.1.4 Расчет заработной платы рабочих, занятых на сборке конструкции

Расчет заработной платы рабочих, занятых на сборе конструкции представлен в виде таблицы 4.4.

Таблица 4.4 – Тарифная заработная плата рабочих, занятых на сборке

|

Наименование операций |

Разряд |

Часовая тарифная ставка, руб. |

Трудоемкость работ, чел-час |

Тарифная ЗП, руб. |

|

1 |

2 |

3 |

4 |

5 |

|

1 Сварочная |

5 |

47 |

4,5 |

211,5 |

|

2 Слесарная |

4 |

41 |

1,2 |

49,2 |

|

Всего |

260,7 |

|||

руб.

4.1.5 Отчисления на социальные нужды

Отчисления на социальные нужды определяются от суммы заработной платы рабочих, занятых на изготовлении нестандартных изделий и сборке конструкции:

, (4.5)

где – процент отчислений на социальные нужды, ().

руб.

4.1.6 Накладные расходы

Накладные расходы принимаются в размере 100-150 процентов от фонда тарифной заработной платы рабочих, занятых изготовлением и сборкой конструкции:

, (4.6)

где – процент накладных расходов, ().

руб.

4.1.7 Смета затрат на изготовление конструкции

Смета затрат на изготовление конструкции приведена в таблице 4.5

Таблица 4.5 – Смета затрат на изготовление конструкции

|

Статьи затрат |

Сумма, руб. |

|

1 |

2 |

|

1 Покупные детали |

15,9 |

|

2 Материалы |

3554,7 |

|

3 Заработная плата рабочих, занятых при изготовлении нестандартных деталей |

1702,6 |

|

4 Заработная плата рабочих, занятых при сборке |

632,3 |

|

5 Отчисления на социальные нужды |

793,9 |

|

6 Накладные расходы |

3502,4 |

|

Всего |

10202 |

Вывод: суммарные затраты на изготовление и сборку проектируемой ректификационной колонны составляют 10201,8 рублей.

4.2 Определение годовых эксплуатационных затрат на проведение утилизации

Предлагаемая установка утилизации реализует циклическую схему работы. Продолжительность одного цикла утилизации (одной загрузки 50 кг) составляет до усовершенствования 2,1 часа, после усовершенствования 2,3 часа. В течение одного семичасового рабочего дня максимально возможно проведение трех циклов утилизации. Исходя из того, что количество рабочих дней в году составляет 305 дней, то годовое количество циклов утилизации составит 915 циклов, в результате которых перерабатывается 45,75 т резинотехнических отходов.

Для определения экономической эффективности предлагаемого усовершенствования установки рассчитаем затраты на утилизацию годовой программы до и после внедрения ректификационной колонны и сопоставим.

4.2.1 Расчет стоимости основных фондов

4.2.1.1 Стоимость здания

Стоимость помещения для проведения утилизации можно определить по формуле [11]:

, (4.7)

где – объем части здания, занимаемого участком, м³;

– стоимость м3 здания, руб./м3 ( руб./м3).

Объем части здания, занимаемого участком, определяется по формуле:

, (4.8)

где – внутренняя площадь участка, м2 ( м2);

– коэффициент, учитывающий объем здания по наружному обмену ();

– высота здания, м ( м);

м3;

руб.;

4.2.1.2 Стоимость машин и оборудования

Стоимость машин и оборудования определяется по формуле:

, (4.9)

где – балансовая стоимость i-го вида машин и оборудования, руб.;

– цена единицы i-го вида машин и оборудования, руб.;

– коэффициент, учитывающий транспортно-заготовительные расходы (принимается 0,07 – 0,1);

– коэффициент, учитывающий затраты на монтаж и освоение оборудования (принимается 0,05 – 0,08).

Результаты расчета приведены в таблице 4.6

Таблица 4.6 – Стоимость машин и оборудования

|

Наименование машин и оборудования |

Марка, модель |

Количе-ство, ед |

Установленная мощность, кВт |

Цена единицы, руб. |

Балансовая стоимость, руб. |

|

|

до |

после |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 Установка утилизации |

собственного изготовления (С. И.) |

1 |

3,3 |

17000 |

19380 |

19380 |

|

2 Ректификационная колонна |

С.И. |

1 |

- |

10202 |

- |

11630 |

|

Всего |

19380 |

31010 |

||||

4.2.1.3 Стоимость ценного инструмента и приспособлений

Стоимость ценного инструмента и приспособлений определяется по формуле (4.9) или принимается укрупненно в размере 5-7 процентов от стоимости машин и оборудования. Расчет будем вести для двух состояний – до усовершенствования и после, поэтому для расчетов до усовершенствования будем применять индекс «1», а для расчетов после усовершенствования – «2».

руб.;

руб.

4.2.1.4 Стоимость ценного производственного инвентаря

Стоимость ценного производственного инвентаря определяется методом прямого счета по формуле (4.9) или принимается укрупненно в размере 2-3 процентов от балансовой стоимости машин и оборудования:

руб.;

руб.

Результаты расчета стоимости основных фондов сводятся в таблицу 4.7.

Таблица 4.7 – Стоимость основных фондов

|

Наименование групп основных фондов |

Балансовая стоимость, руб. |

|

|

до |

после |

|

|

1 Стоимость здания |

177187 |

177187 |

|

1 Рабочие машины и оборудование |

19380 |

31010 |

|

2 Инструмент и приспособления |

1163 |

1550 |

|

3 Производственный инвентарь |

387 |

620 |

|

Всего |

198117 |

210367 |

4.2.2 Расчет фонда оплаты труда оператора установки

4.2.2.1 Годовой фонд рабочего времени

Годовой фонд рабочего времени, определяемый из 6-дневной рабочей недели и 7-часового рабочего дня, рассчитывается по формуле:

(4.10)

где Дк – календарное число дней в году, Дк = 365;

Дв – количество выходных дней в году, Дв = 52;

Дп – количество праздничных дней в году, Дп = 11;

До – количество дней отпуска, До = 24;

Ддо – количество дополнительного отпуска за вредные и тяжелые условия труда;

Дб – неявка по болезни, Дб = 7;

Дго – количество дней выполнения государственных и общественных обязанностей, Дго = 3;

Двп – количество дней дополнительного отпуска за выслугу лет, Двп = 3;

Дп.в – количество предвыходных дней, Дп.в = 52;

Дпп – количество предпраздничных дней, Дпп = 11;

tр.д – продолжительность рабочего дня, tр.д = 7 час;