НАЦІОНАЛЬНИЙ ТРАНСПОРТНИЙ УНІВЕРСИТЕТ

«Кафедра виробництво, ремонт та матеріалознавство»

КУРСОВАЯ РАБОТА

с дисциплини__ОСНОВИ НАДЁЖНОСТИ И ДОЛГОВЕЧНОСТИ_________

____________________ТРАНСПОРТНЫХ МАШИН_____________________

на тему___РАЗРАБОТКА МЕТОДОВ ПОВЫШЕНИЯ НАДЕЖНОСТИ_______

_____________ПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЯ_ЯМЗ-236__________

Студента ______ІV_ курса __1-з__ групи

напряму підготовки: __бакалавр_______

____________ Борец И. О.____________

___________________________________

(прізвище та ініціали)

Руководитель___ст.п. Лакота_О.И._

______________________________

(посада, вчене звання, науковий ступінь, прізвище та ініціали)

Национальная шкала _____________

Количество балов: ________ Оценка: ECTS ____

Члени комиссии _______________ __________________

(подпись) (фамилия и инициалы)

_______________ __________________

(подпись) (фамилия и инициалы)

_______________ __________________

(подпись) (фамилия и инициалы)

м. Київ – 2018 рік

СОДЕРЖАНИЕ

- Вступление………………...…………………………………………………..2

- Раздел 1. Техническая характеристика двигателя ЯМЗ-236………......…...7

- Раздел 2. Расчет количества показателей безотказности узлов агрегата...12

- Раздел Расчет основных показателей законов при распределении случайных величин …………………………………………………………15

- Раздел Проверка гипотезы о соответствии принятого закона распределения случайной величины …………………...………………….18

- Раздел Расчет количественных показателей долговечности узлов агрегата ………...………………………………………………………….....20

- Раздел Разработка методов повышения надежности поршневой группы.…………………………………………………………………….....22

- Список литературы………………………………………….………………26

Вступление

Горюче-смазочные материалы (сокращенно - ГСМ) - синтетические и минеральные нефтепродукты, к которым относят различные виды горючего и смазок: топливо (бензин, дизельное топливо, сжиженный природный газ, сжиженные нефтяные газы), смазочные материалы - (моторные, трансмиссионные и специальные масла , минеральные масла, пластичные смазки), жидкости на нефтяной основе и специальные жидкости (тормозные и охлаждающие). От количества, качества и свойств тех или иных материалов зависит продолжительность эксплуатации подвижного транспорта. Основным двигателем работы автомобиля является трения. Трением называют совокупность явлений, которые вызывают сопротивление, подвижность друг относительно друга макроскопических тел (внешнее трение) или элементов одного и того же тела (внутреннее трение), при котором механическая энергия рассеивается преимущественно в виде тепла. Внешнее трение происходит на границе контакта двух твердых тел. Внутреннее трение возникает в потоках жидкости или при деформации твердого тела, между частями, которые перемещаются друг относительно друга. Трение в машинах присутствует практически во всех узлах и агрегатах. Трение является важнейшим видом вредного сопротивления; в то же время на действие сил трения основан ряд важнейших технологических процессов и работы механизмов: процессы прокатки, дробления, торможение автомобиля, сцепление шины с дорогой, трение в механизме сцепления, работа фрикционных, ременные передачи и т.д. Будучи неизбежным спутником любого движения, а следовательно и работы машины, трения иногда достигает очень большой величины; например, при прокатке около 50% всего энергии двигателя расходуется на преодоление трения. Работа, развивается силами трения, частично превращается в теплоту, частично расходуется на истирание твердых поверхностей трущихся; при этом появляться колебания, звук (скрип тормозов, свистит шин при резком торможении и т.д.), а также электрические заряды. Повышение температуры частей машины всегда нежелательно и даже опасно, так как перегрев может привести к самовозгоранию смазки, заедание и поломок частей машины: с повышением температуры металлы теряют в большей или меньшей степени свою прочность. В современном машиностроении особенно важное значение имеет трения скольжения, в частности трения цапф в подшипниках, а также трения в зубчатых передачах. Трения скольжения вызывается:

1) механическим сопротивлением выступающих бугорков, всегда имеющихся на скользящих поверхностях;

2) Молекулярным влиянием; В последнее невозможно без тесного контакта трущихся поверхностей, при этом неизбежен срыв бугорков.

Поэтому все явление имеет двойственный характер упругопластичних деформаций, сопровождающихся рядом других явлений. В настоящее время принята молекулярно-механическая теория трения покоя, разработанная советскими учеными (Трение и износ - очень сложное явление физического, механического и химического характера, в настоящее время еще недостаточно изучены). В машинах следует различать два основных вида трения скольжения: трение сухое и трения жидкостное; промежуточные виды трения скольжения: полусухое, что является разновидностью первого, и полужидкую - разновидностью второго. При сухом трении вследствие неизбежной шероховатости скользят поверхностей твердых тел происходят затрагивания, деформации (упругие и пластические) и срыв выступающих буртиков. Нормальные реакции в точках соприкосновения можно разложить на вертикальные составляющие и горизонтальные; очевидно, есть сила, сжимающая (по вертикали) тела, является сопротивление, вызываемое трением, действует на каждый из трущихся тел против его относительного перемещения. Отсюда получаем важное правило: сила трения (во время движения) действует на тело всегда против его относительной скорости. При сухом трении неизбежен нагрев трущихся тел и их износ, состоящий частично в срыве бугорков, частично в деформациях и других более сложных явлениях молекулярного характера; повышение температуры при трении может довести вкладыши коленчатого вала из твердого состояния в расплавленное. Жидкостное трение имеет совсем другой характер: при нем твердые поверхности трущихся полностью отделены друг от друга сплошным слоем смазки (жидкости или газа) такой толщины, что даже самые высокие бугорки этих поверхностей не соприкасаются или почти не сталкиваются. Поэтому силами трения в этом случае является главным образом силы сопротивления сдвигу внутри самой жидкости, обладает определенной вязкостью, а износ твердых поверхностей теоретически полностью исключен. Таким образом, назначение смазки состоит в разъединении твердых поверхностей трущихся в устранении непосредственного контакта между ними, неизбежно ведущего при относительном движении их к износу. Полусухое трение получается при наличии тонкого смазочного слоя, когда значительная часть бугорков твердых поверхностей трущихся еще сталкиваются, деформируются и срезаются; поэтому для этого трения можно считать достаточно правильными законы Кулона. Полужидкостное трение получается при недостаточной толщине слоя смазки, когда сталкиваются лишь некоторые, наиболее выступающие бугорки твердых поверхностей; в этом случае можно пользоваться с достаточным приближением законами жидкостного трения. Однако провести резкую границу между полусухим и полужидкостных трением нельзя, так как оба происходят при неполной смазке: в первом случае - при преобладании контакта твердых поверхностей, во втором - при преобладании слоя смазки, прерывается лишь в отдельных точках особенно выступающих бугорками. Обычно полусухое трение получается при малых скоростях, особенно при пуске машины в начале ее движения, а полужидкое - при неправильной или недостаточной смазке, в шатающихся цапфах, а также при неправильной эксплуатации, например при перегрузке цапфы и т.д. В технике оба основных вида трения (сухое и жидкостное) встречаются достаточно часто; сухое трение - в фрикционных и ременных передачах, в тормозах, при прокатке и дроблении, при движении шины по дороге и т.д.; жидкостное трение - в хорошо смазываемых цапфах, пятках, ползунков и т.д. В большинстве современных машин имеет место трения полужидкое или полусухое, поэтому ближайшей задачей является переход на жидкостное трение, без износа трущихся поверхностей. Износ частей машин - явление чрезвычайно вредное. Износ можно определить как нежелательный результат процесса изнашивания пи наличии трения. В основном износ заключается в поверхностном разрушении трущихся твердых тел под воздействием касательных сил трения, сопровождается перенапряжением поверхностных слоев трущихся тел выше предела текучести или предела прочности, скалывание мельчайших частиц, пластическими деформациями и другими явлениями физического и химического характера. Величина износа характеризуется толщиной стертого слоя металла. Различают следующие виды естественного износа: Вызывающего коррозию (под коррозией понимается физико-химический процесс разрушения металла под воздействием окружающей среды); осповидного (выкрашивание), преимущественно при качении; окислительного; теплового; абразивного. Работа любой машины неизбежно сопровождается трением при относительном движении ее частей, поэтому полностью устранить износ невозможно; величина же износа при непосредственном контакте поверхностей прямо пропорциональна работе сил трения. Абразивный износ частично вызывается действием пыли и грязи, поэтому очень важно удерживать машину в чистоте, особенно ее трущихся деталей. Важно также, чтобы работа машины была спокойной (безударной). При ударной нагрузке сопротивляемость металла износа определяется не только прочностью и твердостью поверхности, но она зависит от его вязкости. Так выбеленный чугун, твердость которого примерно вдвое выше твердость марганцевой стали, изнашивается в дробилках примерно 5-7 раз быстрее последней из-за отсутствия необходимой вязкости. Зависимость срока службы от условий работы машины наглядно иллюстрируется следующим примером: в то время как вал стационарной паровой турбины может работать до 15 млрд. Оборотов, ось паровоза может выдержать лишь 400 мил. оборотов, ее срок службы почти в 40 раз меньше. Таким образом, под износом следует понимать неизбежен и вредный процесс изменения формы и размеров частей машин и сооружений по действием главным образом сил трения и других тесно связанных с ним факторов.

Раздел 1. Техническая характеристика двигателя ЯМЗ-236

Дизельные двигатели ЯМЗ-236 выпускаются как атмосферные (базовый вариант), так и турбированные. Диапазон мощности начинается с 150 лошадиных сил, 110 кВт (в дефорсированной версии ЯМЗ-236Г) и варьируется до 300 лошадиных сил, или 220 кВт - в форсированной версии с турбонаддувом.

Габаритные размеры двигателя ЯМЗ-236:

- Длина без коробки передач и сцепления: 1020 мм;

- Длина с коробкой передач и сцеплением: 1800 мм;

- Ширина: 1006 мм;

- Высота: 1195 мм.

- Вес двигателя ЯМЗ-236 (сухого, не заправленного) Без вспомогательного оборудования: от 820 до 1010 кг; С комплектом вспомогательного оборудования: от 880 до1070 кг; С комплектом вспомогательного оборудования, плюс сцепление и коробка передач от 1170 до1385 кг.

- Рабочий объем камеры сгорания -11,15 литров (11150 кубических сантиметров).

- Максимальный крутящий момент составляет от 667 до 1275 Нм, при 1200-1500 об / мин.

- Диаметр цилиндра: 130 мм; ход поршня 140 мм; степень сжатия - 17,5. Min. удельный расход топлива: 214 (157) г / кВт.ч (г / л.с.ч)

Кривошипно-шатунный механизм (рис 1.) служит для преобразования поступательного движения поршня под действием энергии расширения продуктов сгорания топлива во вращательное движение коленчатого вала. Механизм состоит из поршня с поршневыми кольцами и пальцем, шатуна, коленчатого вала и маховика.

Шатун выполнен из кованой стали «40Х», обладает двутаврового сечения; разъем его нижней головки - косой, под углом 55 градусов. В нижнюю головку шатуна установлены сменные вкладыши, в верхнюю же запрессовывается постоянные / бронзовая втулка ОЦС внешним диаметром 56 мм. В верхних головках шатунов двигателей ЯМЗ-236 бывших глав выпуска запрессовываются две постоянное / бронзовых втулки, а кольцевое пространство между ними использовалось для подачи масла к поршневому пальцу.

Поршень отливается из высокопрочного алюминиевого сплава. Поскольку алюминий имеет высокий температурный коэффициент линейного расширения, то для исключения опасности заклинивания поршня в цилиндре в головке поршня над отверстием для поршневого пальца залита терморегулирующая стальная пластина. Поршни, также как и цилиндры, по наружному диаметру сортируются на пять классов: Измерять диаметр поршня для определения его класса можно только в одном месте: в плоскости, перпендикулярной поршневому пальцу на расстоянии 51,5 мм от днища поршня. В других местах диаметр поршня отличается от номинального, так как внешняя поверхность поршня имеет сложную форму. В поперечном сечении она овальная, а по высоте коническая. Такая форма позволяет компенсировать неравномерное расширение поршня неравномерным распределением массы металла внутри поршня. На наружной поверхности поршня нанесены кольцевые ламели глубиной до 14 микрон. Такая поверхность способствует лучшему приработку поршня, поскольку в ламели задерживается моторное масло. В нижней части коленчатого вала под поршневой палец имеются отверстия для прохода масла в поршневого пальца. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0,7 мм, в которых накапливается масло. Ось отверстия под поршневой палец смещена на 1,2 мм от диаметральной плоскости поршня в сторону расположения клапанов двигателя, следовательно имеет дезаксильное строение. Благодаря этому поршень всегда прижат к одной стенке цилиндра, и устраняются стуки поршня о стенки цилиндра при переходе его через ВМТ. Однако, это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются так, чтобы стрелка на днище поршня была направлена в сторону передней части двигателя. По массе поршни сортируются на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5г. Кроме поршней номинального размера в запасные части поставляются и ремонтные поршни с увеличенным на 0,4 и 0,8 мм наружным диаметром. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат на 0,8 мм. Поршневой палец стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в Олин в поршня. По наружному диаметру пальцы сортируются на три категории через 0,004 мм соответственно категориям поршней. Торцы пальцев окрашиваются в соответствующий цвет: синий первая категория, зеленый второй и красный третья. Поршневые кольца обеспечивают необходимое уплотнение цилиндра и отводят тепло от поршня к его стенкам. Кольца прижимаются к стенкам цилиндра под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца два компрессионных 7, 8 (уплотнительных) и одно (нижнее) маслосъемные 6, которое препятствует попаданию масла в камеру сгорания. Верхнее компрессионное кольцо 8 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износостойкости наружная поверхность хромированная и для улучшения приработки имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 7 имеет снизу проточку для сбора масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосъемные кольца. Поверхность кольца для повышения износостойкости и уменьшения трения о стенки цилиндра фосфатируется. Маслосъемные кольцо имеет хромированные рабочие кромки и проточку на наружной поверхности, в которую собирается масло, снимается со стенок цилиндра. Внутри кольца устанавливается стальная витая пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра. Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 мм наружным диаметром. Коленчатый вал 25 отливается из высокопрочного специального чугуна и состоит из шатунных и коренных шлифованных шеек. Для уменьшения деформаций при работе двигателя вал сделан пьятиопорний и с большим перекрытием коренных и шатунных шеек. В теле вала просверлены каналы 14 для подачи масла от коренных шеек к шатунным. На заднем конце коленчатого вала установлен маховик 24 отлит из чугуна. На маховик напрессован стальной зубчатый обод. Технологические форсунки каналов закрыты колпачковыми заглушками 26. Для уменьшения вибраций двигателя вал снабжен противовесами, отлитыми заодно целое с валом. Они уравновешивают центробежные силы шатунной шейки, шатуна и поршня, которые возникают при работе двигателя. Кроме того, для уменьшения вибраций коленчатый вал еще динамически балансируют, высверливая металл в противовесах.

Рис 1. Кривошипно-шатунный механизм двигателя ЯМЗ-236

- Крышка шатуна; 2. Болт крепления крышки шатуна; 3.Шатун; 4. Поршень; 5. Терморегулирующая пластина поршня; 6. маслосъемные кольцо; 7. Нижнее компрессионное кольцо; 8. Верхнее компрессионное кольцо; 9.Розтискна пружина; 10. Поршневой палец; 11. Вкладыш шатунного подшипника; 12. Упорные полукольца среднего коренного подшипника; 13. Вкладыши коренного подшипника; 14. Каналы для подачи масла от коренного подшипника к шатунного; 15. Держатель заднего сальника коленчатого вала; 16. Задний сальник коленчатого вала; 17.Штифт для датчика ВМТ; 18. Метка (лунка) ВМТ поршней 1-го и 4-го цилиндра; 19. Шкала в люке картера сцепления 20. Метка ВМТ поршней l-гo и 4-го цилиндров на ободе маховика; 21. Шайба болтов крепления маховика; 22. Учредительный штифт сцепления 23. Зубчатый обод маховика; 24. Маховик; 25. Коленчатый вал; 26. Заглушка масляных каналов коленчатого вала; 27. Передний сальник коленчатого вала (запрессован в крышку масляного насоса) 28. Зубчатый шкив привода распределительного вала; 29. Шкив привода генератора; А. Маркировка категории поршня по отверстию для поршневого пальца В. Маркировка класса поршня по наружному диаметру; С. Маркировка ремонтного размера поршня; D. Установочная метка; I. Метки для установки момента зажигания; II. Маркировка крышек коренных подшипников коленчатого вала (счет опор ведется от передней части двигателя).

Раздел 2. Расчет количества показателей безотказности узлов агрегата

В качестве прибора берем двигатель ЯМЗ-236, который является источником мощности машин. В результате наблюдений за двигателем ЯМЗ-236 в течение 6000 тыс. часов. полученные частоты отказов основных конструкционных элементов в различные интервалы наработки. Показатели безотказности агрегата рассчитываем по схеме объекта, который не восстанавливается, то есть объекта, работоспособность которого принадлежит срочному восстановлению при возникновении отказа. Это предположение дает возможность считать, что поток отказов будет простым и постоянным во времени.

Входные данные:

Т - наработки агрегатов (6000 год).

N - количество исследуемых агрегатов (5 штук).

h - ширина интервала (1.2).

k - число интервалов (5).

Ширину интервала h находим по формуле:

Двигатель ЯМЗ-236 (рис. 2) базовый дизель Ярославского моторного завода. Технические характеристики двигателей семейства ЯМЗ-236 различаются довольно сильно. Атмосферный дизель ЯМЗ-236 Евро-0 слабый в линейке силовых агрегатов ЯМЗ. Его диапазон мощности от 150 л.с. в дефорсированной версии ЯМЗ-236Г, до 195 л.с. у моделей ЯМЗ-236А. Вариантов использования атмосферных двигателей ЯМЗ-236 множество: так модели ЯМЗ-236М2 применяются на автомобильной технике, как судовые дизели, приводы компрессорных станций, силовых установок и дизельных электростанций, ЯМЗ-236Д это тракторный дизель, ЯМЗ-236ДК предназначен для комбайнов.

Рис 2. Схема двигателя ЯМЗ-236

Определяем суммарное количество отказов j-го в i-м интервале. Результаты покажем в таблице 1.1.

Таблица 1. Частоты отказов основных деталей агрегата в различных интервалах.

|

Nn/n |

Основные детали агрегата |

Интервалы наработки агрегата, тыс. час. |

nj |

|||||

|

0…1,2 |

1,2…2,4 |

2,4…3,6 |

3,6…4,8 |

4,8…6 |

||||

|

1 |

клапан |

6 |

9 |

5 |

8 |

5 |

33 |

0,246 |

|

2 |

коленвал |

8 |

6 |

2 |

3 |

1 |

20 |

0,16 |

|

3 |

поршень |

6 |

1 |

4 |

5 |

1 |

17 |

0,136 |

|

4 |

гильза цилиндра |

3 |

8 |

3 |

1 |

4 |

19 |

0,152 |

|

5 |

шатун |

9 |

9 |

8 |

7 |

3 |

36 |

0,288 |

|

отказов |

|

32 |

33 |

22 |

24 |

14 |

125 |

1 |

|

|

0,256 |

0,264 |

0,176 |

0,192 |

0,112 |

1 |

|

|

Из таблицы 1 видно, что наибольшее количество отказов имеет шатун в какого . Согласно этой таблице строим гистограмму распределения значений наработки до отказа (Рис 2).

.

Рис 2. Гистограмма распределения значений наработки двигателя ЯМЗ-236

На основе гистограммы выбираем нормальный закон распределения случайной величины по которому рассчитываем показатели надежности для агрегата и определяем какая из деталей узла имеет наименьшую вероятность безотказности работы за период наработки (6000 год.) Во время испытаний. В нашем случае это шатун. Также по гистограмме принимаем закон распределения равновероятностей. По полученной гистограммой принимаем равномерный закон распределения равновероятностей.

Раздел 3. Расчет основных показателей законов при распределении случайных величин

Расчет показателей равновероятного закона распределения и измерения эмпирической кривой (табл. 2) проводится в следующей последовательности.

Таблица 2. Расчет основных показателей при равномерном распределении случайных величин.

|

Nn/n |

интервал |

xi |

xi’ |

mi |

mi xi’ |

mi (xi’)2 |

φ(xi) |

mi’ |

|

1 |

0…1,2 |

0,6 |

-2 |

32 |

-64 |

128 |

0,2549 |

31,8625 |

|

2 |

1,2…2,4 |

1,8 |

-1 |

33 |

-33 |

33 |

0,2154 |

26,925 |

|

3 |

2,4…3,6 |

3 |

0 |

22 |

0 |

0 |

0,2154 |

26,925 |

|

4 |

3,6…4,8 |

4,2 |

1 |

24 |

24 |

24 |

0,2154 |

26,925 |

|

5 |

4,8…6 |

5,4 |

2 |

14 |

28 |

56 |

0,0987 |

12,3375 |

|

|

|

|

125 |

-45 |

241 |

|

|

Плотность вероятности определяется по формуле:

Для определения параметров a и b необходимо для эмпирического распределения найти: і , которые равны:

Решив эти уравнения получим а ‘ и b ‘:

Переходим от случайной величины х’ до х:

Находим вероятности интервалов:

Рассчитываем ширину первого интервала: 1,2 – а = 1,2 – (–0,22) = 1,42

Рассчитываем ширину последнего интервала: b – 4,8 = 5,35 – 4,8 = 0,55

Находим значения частот измеренной кривой

На рис. 3 приведена гистограмма эмпирического распределения и измеренный теоретическое распределение.

Рис 3. Гистограмма распределения значений наработки двигателя ЯМЗ-236 с выровненным теоретическим распределением

Раздел 4. Проверка гипотезы о соответствии принятого закона распределения случайной величины

Законы распределения случайных величин отражают физическую сущность явлений, которые мы рассматриваем. Совокупность факторов того или иного вероятностного закона называют математической моделью явления.

Очевидно, если бы можно было провести достаточно большое число испытаний, то экспериментальные гистограммы приближались к какому вероятностного закона. Но такой возможности у экспериментатора нет. Поэтому возникает задача подбора закона распределения случайной величины, который бы лучше отвечал результатам наблюдений.

Правдивость принятой гипотезы проверяется с помощью критериев согласия, например, ХИ-квадрат Пирсона, критериев Коломогорова, Романовского и др..

Для выяснения принадлежности исследуемых данных нормальному закону рассчитываем ХИ-квадрат Пирсона:

На основе полученного значения ХИ-квадрат и числа степеней свободы

r = k – S – 1 = 5 –2 –1 =2 определяем степень соответствия исследуемых данных теоретическим методом; r - число степеней свободы; k - число интервалов; S - число параметров теоретической функции распределения.

Если табличное значение больше заданного уровня вероятности α, то гипотеза соответствия распределения исследуемых частостей нормальному закону не оспаривается. Проверяем принятую гипотезу с помощью которого выполняется неравенство:

Из неравенства видно, что гипотеза соответствия исследуемых данных нормальному закону оправдывается.

Раздел 5. Расчет количественных показателей долговечности узлов агрегата

Цель расчета - определение среднего технического ресурса исследуемого изделия, распределение вероятности безотказной работы на любой наперед заданный отрезок времени.

Расчет показателей долговечности изделия производится по схеме подобной предыдущий есть изделие не ремонтируется. Детали и узлы принимаем условно как восстановительные. Расчет количественных показателей проводим с учетом урезанной выборки, учитывая, что время наблюдения охватывает только часть выборочной совокупности, то есть отказали не все узлы, результаты расчетов заносим в таблицу 3.

Определяем коэффициенты отказов данного агрегата.

где: nj - суммарное количество отказов j - того узла

Анализируем полученные коэффициенты KВ и определяем те узлы агрегата, которые имеют наименьшую надежность.

Средний технический ресурс мая данного узла соответствует математическому ожиданию средней наработки на отказ:

где t0 - наработка до первого отказа.

|

№ п/п |

расчетный параметр |

обозначения |

интервалы наработки тис. час. |

||||

|

1. |

частота отказов j-того узла |

nji |

9 |

9 |

8 |

7 |

3 |

|

2. |

Значение середины интервала |

ti |

0,6 |

1,8 |

3 |

4,2 |

5,4 |

|

3. |

Частость отказов j-того узла |

0,0556 |

|||||

|

4. |

Вероятность отказа шатуна |

Q(ti) |

0,97 |

||||

|

5. |

Вероятность безотказной работы |

P(ti) |

0,03 |

||||

Раздел 6. Розробка методів підвищення надійності поршневої групи

Шатун автомобильного дизеля чувствует циклические знакопеременные напряжения, не превышающие по условиям прочности пределы пропорциональности. В связи с этим решение задачи о напряженном состоянии шатуна МСЭ проводится в линейной и в геометрически нелинейной постановках, при этом алгоритм включает решение плоской задачи в прямоугольных и полярных координатах. В общем случае при расчете шатуна применяется треугольная форма КЭ, использование которой позволяет перевести большую часть работы на автоматическую подготовку информации на ЭВМ. В представленной постановке МСЭ используется как дополнительный метод для создания новых конструкций шатунов на стадии проектирования, изготовления и ремонта автомобильных дизелей с решением задачи параметрической оптимизации конструкции. Анализ технологических методов повышения эксплуатационной надежности шатунов показал, что поверхностное пластическое деформирование (ППД) гидродробоструйной обработкой (ГБО) является одним из наиболее эффективных методов. Применение ППД позволяет уменьшить эффективный коэффициент концентрации напряжений и обеспечить равную прочность конструкции по всем участкам поверхности. Упрочнения деталей методом ППД базируется на закономерностях упруго деформирования поверхностного слоя твердым телом. Механизм укрепления ППД заключается в лавинообразном развитие дислокаций, скапливающихся вблизи линии сдвигов, и последующей их остановке различными препятствиями. В первый момент происходит дробление зерен на блоки с образованием мозаичное структуры. Далее, через развитие сдвигов по плоскостям скольжения образуются новые, более мелкие зерна. Кристаллы, теряя первоначальную форму, сплющиваются и вытягиваются в направлении деформирования с формированием волокнистой структуры с анизотропными свойствами. При неправильно выбранных, «завышенных» режимах укрепление может произойти перенаклеп металла, который проявляется в образовании микротрещин, снижении начальных остаточных напряжений сжатия, увеличении шероховатости. При этом изменение последней рассматривается как фактор, который влияет только на момент появления трещин. Перенаклеп снижает эксплуатационные свойства конструкций, не подвергающихся термической обработке. Для разработки исходной информации по силовым граничным условиям в кривошипно-шатунных механизмах при любом положении кривошипа с учетом реального распределения массовых сил и данных индикаторной диаграммы готовится одновременный массив с числом элементов, равным числу положений кривошипа, и вспомогательная процедура, результатом которой является массив нагрузки, вводится в дальнейшем в программу счета без каких-либо изменений и дополнений. В результате расчета шатуна МСЭ определяются: вес, координаты центра тяжести, моменты инерции и проекции суммарного вектора сил на прямоугольные оси координат, деформированное состояние шатуна, выраженное через перемещение узловых точек, реакция в узловых точках, напряженное состояние конструкции. Детали сложной конфигурации типа шатун изготавливают с низкими коэффициентами использования металла обусловленными большим припуском под механическую обработку. Одной из причин, сдерживающих повышение коэффициента считается наличие дефектного обезуглероженного слоя в заготовке и необходимость его удаления. Дефектный слой получается путем выгорания углерода с поверхности при термообработке заготовки. Вместе с тем по каждой конкретной конструкции шатуна отсутствуют исследования по обоснованию параметров дефектного слоя и оценке степени его расукрепляющего влияния на эксплуатационные свойства детали. Способ компенсации негативного влияния дефектного слоя путем нанесения определенного припуска под последующую механическую обработку представляется неоптимальным. Несмотря на значительные расходов и потерь металла в стружку. Для исследования параметров дефектного слоя использовались нормализованы образцы из стали 40ХН2МА, изготовленные из штатного шатуна, с диаметром рабочей части 7-1 (Г3 м, что соответствовало толщине полки клейма шатуна. Обезуглероженная слой был получен в образцах с помощью термообработки, которая применяется в процессе изготовления шатунов. Во всех случаях образцы использовались при консольном знакопеременной изгибе в одной плоскости. В условиях асимметричного цикла нагрузки образец дополнительно подвергался воздействию статического растяжки нагрузки. Начальные остаточные напряжения в поверхностном слое образцов оценивали на глубине и контролировали с помощью метода измерения магнитоупругого материала прибором «81ге88сап-500» (США - Финляндия). Полученные данные показывают, что состояние поверхностного слоя шатуна по параметрам не является рациональным, правильно регламентированным в научной технической литературе и технологически обеспеченным, не способствует наиболее полному использованию эксплуатационных свойств заготовки. В шатунах современных конструкций автомобильных высокофорсированных дизелей шатунные болты подвергаются воздействию знакопеременных циклических нагрузок от сил инерции, поэтому их конструкция должна соответствовать в первую очередь требованиям усталостной прочности и высокой эксплуатационной надежности при длительной работе. Так как качество поверхности шатунных болтов достигается на финишных операциях технологического процесса, то окончательная обработка оказывает решающее влияние на эксплуатационные свойства шатунов и дизелей в целом. Использованием гидродробеструйного укрепления шатунных болтов на ЗАО «Волжский дизель им. Маминых »достигнуто: снижение эффективного коэффициента концентрации напряжений в галтельной зоне шатунного болта к ССО = 1,38 (согласно известной формуле Нейбера для этой же зоны без гидродробоструйного укрепления 0 ^ = 1,86, по справочным данным для этой же зоны а" = 3, 0). Таким образом, ППД снижает уровень концентрации напряжений на 27%, что выходит за пределы погрешности измерений (10%) и обеспечивает повышение эксплуатационной надежности конструкции. в результате ДГУ на поверхности галтели перехода стержня шатунного болта в головку создаются начальные остаточные силы сжатия 10,5 - 40,8 МПа, что свидетельствует: если на поверхности галтели шатунного болта в процессе эксплуатации возникает усталостная трещина, то основным фактором, определяющим сопротивление усталости детали, будет величина суммарных (рабочих и начальных остаточных сжатий) напряжений на поверхности и прочность поверхностного слоя. Дифференцированная гидродробоструйна обработка шатунных болтов снижает неравномерность распределения результирующих напряжений по отдельным сечениям и повышает равнопрочность конструкций по критериям «усталостная прочность» и «эксплуатационная надежность». В результате применения подголовочного перехода с выполненной на торцевой поверхности кольцевого бурта кольцевой выемкой, плавно сопряженной с центровочные ремнем, эксплуатационная надежность шатунного болта повышается за счет снижения амплитуды динамической составляющей в 2,4 раза и уменьшение эффективного коэффициента концентрации напряжений в 1,4 раза.

Список литературы

- Черновол М.И. Надежность сельскохозяйственной техники: Учебник / М.І.Черновол, В.В. Черкун и др.. – К.: Урожай, 2010. – 320 с.

- Дмитриченко М.Ф. Триботехника и основы надежности машин: Учебное пособие / М.Ф.Дмитриченко, Р.Г.Мнацаканов, О.О.Микосянчик – К.: Информавтодор, 2006. – 216 с.

- Канарчук В.Є. Надёжность машин: Учебник / В.Є.Канарчук, С.К.Полянський, М.М.Дмитрієв. – К.: Либідь, 2003. – 776 с.

- http://tekhnosfera.com/povyshenie-ekspluatatsionnoy-nadezhnosti-shatunov-vysokoformirovannyh-dizeley-tehnologicheskimi-metodami

- http://ovva.com.ua/catalog/remont-shatunov.html

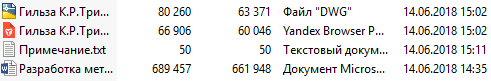

Содержание архива:

Скачать: