Факультет пищевых производств

Кафедра технологии переработки молока и мяса

ДИПЛОМНЫЙ ПРОЕКТ

Проект технического перевооружения цеха по производству творога

Пояснительная записка

Аннотация

В дипломном проекте осуществлено техническое перевооружение творожного цеха на молочном комбинате.

Пояснительная записка содержит 147 страниц, в том числе 35 таблиц, 43 источника, 3 приложения. Графическая часть выполнена на 10 листах формата А1.

Ассортимент и объем производства продукции обоснованы технологическими расчетами.

В дипломном проекте представлены расчеты сырья и готовой продукции, вспомогательных материалов, обоснованы рациональные технологические схемы производства молочных продуктов, проведен расчет и подбор оборудования, численности рабочих, производственных площадей.

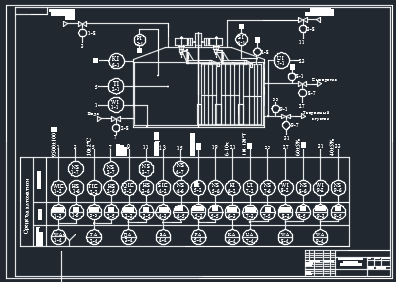

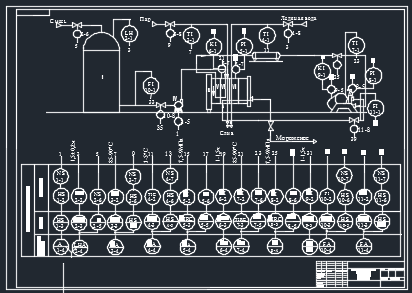

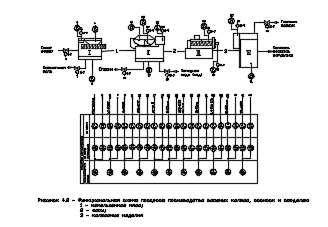

Разработана функциональная схема автоматизации процесса сквашивания молока.

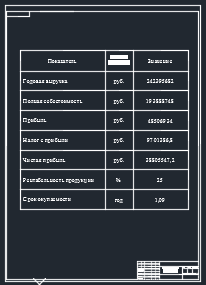

Проект дополнен расчетами затрат на производство и реализацию продукции, основных технико-экономических показателей, экономическим анализом, а также мероприятиями по обеспечению безопасности и безвредности производственных процессов для рабочего персонала и окружающей среды.

Введение

Молоко и молочные продукты традиционно занимают одно из ведущих мест в пищевом рационе граждан нашей страны, в силу как привычек потребления россиян, так и относительно недорогой стоимости данной категории продуктов питания. Ежедневно они присутствуют на столе подавляющего большинства россиян. Привычки потребления молока и молочных продуктов в России уходят корнями в глубокую древность. Кроме того, молоко является одним из архетипов в русском народном сознании - символом здоровья, благополучия, изобилия. Достаточно вспомнить, например, "молочные реки с кисельными берегами" в русских народных сказках, выражение "кровь с молоком" как восхищение хорошим физическим состоянием человека, а также дамские традиции умывания молоком и купания в нем для обретения красоты. О пользе молока россияне знают с младенчества: «Пейте дети молоко - будете здоровы!»

Молочная отрасль относится к числу ведущих в пищевой и перерабатывающей промышленности и формирует достаточно привлекательный по объемам рынок. Дело в том, что продукция отрасли занимает существенное место в потреблении российского населения – доля расходов на молочные продукты составляет 14% от общих расходов на продовольствие (это 4-е место после расходов на хлебобулочные, мясные, мучные и макаронные изделия – соответственно 19%, 18% и 17%).

Каждый житель нашей страны должен в год употребить 350-450кг продуктов молочного происхождения.

Высокая питательная ценность молока позволяет отнести его категории диетических и терапевтических продуктов. В молоке содержится свыше 250 веществ, необходимых для роста и развития человеческого организма, в том числе легко усвояемые белки, жиры, молочные углеводы, минеральные вещества и витамины.

Сейчас на прилавках российских магазинов можно обнаружить свыше 150 наименований молока, творога, кефира, йогуртов и других молочных продуктов. Однако, нельзя говорить о равномерности их потребления россиянами.

Осенью 2008 года Независимый исследовательский центр РОМИР провел специальное комплексное исследование, посвященное изучению особенностей потребления гражданами России молочной продукции. Оно включало в себя массовый опрос по всероссийской репрезентативной выборке (всего было опрошено 2000 взрослых россиян). Какие молочные продукты Вы употребляете в пищу, чаще всего? Результаты опрошенных - молоко - 31,1%, сметана - 19%, кефир - 16,7%, творог - 14,9%, йогурт - 6,5%, простокваша - 4,9%, ряженка - 4%, кисломолочные напитки типа айрана, кумыса - 0,5%, другие - 0,6%, не употребляют молочных напитков вообще - 1,8%.

Таким образом, наибольшей популярностью среди россиян пользуются молоко, сметана, кефир и творог, - самые доступные и известные.

Творог относится к древнейшим кисломолочным продуктам. Предполагают, что человек начал употреблять его в пищу значительно раньше, чем сыр и масло. Это предположение обосновано тем, что в результате жизнедеятельности молочнокислых бактерий, всегда находящихся в молоке, возможно самопроизвольное скисание молока. При этом образуется сгусток, который уплотняется в результате естественным синерезиса. Естественным является и предположение, что в глубокой древности человек также случайно узнал и о сычужном сквашивании, используя в качестве тары для молока желудки убитых животных. О продуктах типа творога, получаемых в результате кислотного и сычужного свертывания молока, имеются сведения в произведениях древних поэтов, в трудах философов и ученых (Гомер, Аристотель, Гиппократ, Катон, Палладий и др.). Особенно подробно с указанием практических советов, как сквашивать молоко, и требований к качеству его писал Колуммела, живший в I веке нашей эры.

В бывших союзных республиках выпускаются национальные разновидности творога: в Азербайджане – сюзьма и паста довги, в Башкортостане – корот, в Казахстане – курт и иримшик, в Армении – паста молочно-белковая «Манук», в Эстонии – паста белково-жировая «Энергия».

Творог – белковый кисломолочный продукт, изготовляемый сквашиванием пастеризованного молока с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы.

Высокую пищевую и биологическую ценность творога обусловливает значительное содержание в нем не только жира, но и особенно полноценных по аминокислотному составу белков, что позволяет использовать творог для профилактики и лечения некоторых заболеваний печени, почек, атеросклероза. В твороге содержится значительное количество Са, Р, Fe, Mg и других минеральных веществ, необходимых для нормальной жизнедеятельности сердца, центральной нервной системы, мозга, для костеобразования и обмена веществ в организме. Особенно важное значение имеют соли Са и Р, которые находятся в твороге в наиболее удобном для усвоения состоянии.

Кроме непосредственного потребления, творог используется для приготовления различных блюд, кулинарных изделий и большого ассортимента творожных продуктов. Основные виды творога: 18% жирности, 9% жирности, нежирный, «Крестьянский» 5%-ной жирности, мягкий диетический, Домашний сыр с массовой долей сухих веществ 20,0-35,5%.

1 Технико-экономическое обоснование

1.1 Резюме

Дипломным проектом предусматривается техническое перевооружение цеха по производству творога на предприятии ОАО «Молочный комбинат». В ходе замены устаревшего оборудования, кроме увеличения объемов производства, должны ставиться и другие задачи:

- снижение доли или полное исключение ручного труда;

- получения продукта стабильного качества с продленными сроками хранения;

- расширение ассортимента

- организация безотходной технологии на производстве.

1.2 Краткая история и характеристика действующего предприятия

ОАО «Молочный комбинат»

в 2007 году он завоевал 1 место во всероссийском конкурсе «Самый благоустроенный город России».

Город большой химии расположен на левом берегу реки Белой, там, где в нее впадают две другие реки Стерля и Ашкадар. Название города происходит от двух слов: Стерля – река, на которой расположен город, и «тамак», что по-башкирски означает «горло» или «устье». Рядом с городом расположены четыре горы, так называемые шиханы. Окаменелые рифовые массивы – замечательное место для туристов и спортсменов. Недра гор таят в себе залежи каменной соли и известняка – сырья для соды, цемента, шифера и другой химической продукции, которую выпускают промышленные предприятия города. Гипс, песок и глина стали основой строительной индустрии города.

Экономический потенциал города во многом определяют крупные химические и нефтехимические предприятия, такие как акционерные общества «Сода», «Каустик», «Синтез-Каучук», «Стерлитамакский нефтехимический завод». Именно эти четыре градообразующих гиганта закрепили за Стерлитамаком звание «города большой химии». Машиностроительная и станкостроительная отрасли производства в городе представлены крупными акционерными обществами: «Стерлитамакский станкостроительный завод», «Красный пролетарий», «Вагоноремонтный завод», «Завод Строймаш», «Концерн «Инмаш». Кроме того, в городе работают мощные предприятия стройиндустрии и стройматериалов. Работают строительные организации, крупнейшее из которых

Весьма широко представлена и пищевая промышленность. Продукция комбината «СТАЛК» (спирто-водочное производство), пивоваренного завода «Шихан», а также «Стерлитамакского молочного комбината» известна и популярна не только в республике, но и во многих соседних регионах России.

В 1932г в был организован маслозавод в помещении ветряной мельницы, принадлежащей до революции купцу Селиверстову.

В 1948-1949гг в связи с пуском и увеличением мощности Мелеузовского завода сухого цельного молока, маслозавод был переименован в райзаготконтору, которая осуществляла сбор и сдачу молока из Стерлитамакского района на Мелеузовский завод сухого цельного молока.

В 1956г организован городской молочный комбинат по производству цельномолочной продукции.

К старому зданию в 1959г были пристроены производственные помещения участков выработки сметаны, творога, кисломолочной продукции, а также термостатная, хладостатная камеры, гараж, складские помещения.

ОАО «Молочный комбинат» основан на базе организованного в 1956г городского молочного завода

Строительство нового завода велось с 1961 по 1971гг.

Согласно акту от 30 декабря 1971г завод принят Государственной комиссией с оценкой хорошо. Приказом Минмясомолпрома СССР №2 44 от 25 января 1972г акт о приемке завода с оценкой хорошо утвержден.

Проектная мощность завода составляет 117 тонн перерабатываемого молока в смену, емкость холодильника 1000 тонн единовременного хранения.

В 1972г завод был реорганизован в городской молочный комбинат, который представляет собой в настоящее время высокомеханизированное предприятие, позволяющее полностью удовлетворять спрос населения на молочные продукты питания.

Открытое Акционерное Общество «Стерлитамакский молочный комбинат» было создано в соответствии с планом приватизации 29 февраля 1996г на неопределенный срок для повышения эффективности экономической системы государства и перехода от плановой экономики к рыночным отношениям.

Полное фирменное наименование Общества: Открытое Акционерное Общество «Стерлитамакский молочный комбинат». Дата государственной регистрации Общества и регистрационный номер 29 февраля 1996г, регистрационный номер 273. Уставный капитал Общества составляет 13025940 рублей. Как известно в мае 2002г произошел переход контрольного пакета акций ОАО «Молочный комбинат» в частные руки.

Перед инвесторами была поставлена задача кардинального технического перевооружения комбината, увеличения выработки продукции и расширения ее ассортимента. С целью повышения конкурентоспособности, увеличения выработки продукции и повышения ее качества на предприятии произведена модернизация и замена устаревшего оборудования на более современное и высокопроизводительное, на что затрачены значительные средства.

В планах реформирования предприятия были предусмотрены инвестиции на сумму свыше 32 миллионов рублей от группы компаний «Аллат». Все денежные средства на инвестиционный фонд поступили в полном объеме и полностью освоены. Приобретено и введено в эксплуатацию новейшее высокопроизводительное технологическое оборудование и линии, которые позволяют комбинату работать более эффективно.

В 2000г на предприятии была установлена первая линия по фасовке молочной продукции в картонную упаковку (тетрарекс). В 2004г на предприятии был начат выпуск глазированных сырков и сыров.

В сентябре 2007г приобретен смеситель-измельчитель СИ-120, предназначенный для смешивания, измельчения, термической обработки, плавления жидких и пастообразных продуктов. На нем можно производить такие продукты, как плавленый сыр, терминизированный творог, пасты и другие похожие по консистенции продукты.

С 2003г ОАО «Молочный комбинат» занимает 2-е место в Республике по объемам производства и реализации молочной продукции.

Участвуя в различных республиканских и общероссийских выставках, комбинат был неоднократно отмечен наградами. В Москве в 2002г на Российской агропромышленной выставке «Золотая осень» комбинат отмечен серебряной медалью за масло коровье сливочное несоленое «Крестьянское» и бронзовой – за биойогурт «Славянский» фруктовый сливочный 10% жирности.

На XXII Международной специализированной выставке «Агро-2002» комбинат получил диплом второй степени за биопростоквашу 3,2% с фруктовым наполнителем.

В 2003г на республиканском смотре-конкурсе «Лучший продовольственный товар» золотого диплома удостоился «Биокефир нежирный» в номинации «Спрос», дипломами отмечены глазированные сырки в номинации «Новинка года» и масло крестьянское сливочное в номинации «Оригинальная упаковка».

В мае 2004г на фестивале качества молочной продукции и мороженого в Екатеринбурге (организаторы — Оргкомитет «Гарантия качества» при поддержке Комитета по защите прав потребителей администрации Екатеринбурга и Уральского центра добровольной сертификации качества товаров и услуг) была представлена молочная продукция 18 предприятий из Свердловской, Челябинской областей, Москвы, Тюмени.

также представлял ОАО «Стерлитамакский молочный комбинат. Комиссия оргкомитета высоко оценила качество молочной продукции: дипломы первой степени и золотые медали получили сырки глазированные с карамелью и черникой под торговой маркой «Фруктошка». В номинации «Сырки творожные сладкие с наполнителем» победила паста творожная с курагой, а среди кисломолочных напитков – биоряженка и напиток «Снежок». Обладатели золотых медалей получили право на проведение дегустаций в торговых залах Екатеринбурга.

1.3 Рынки сбыта продукции и конкуренция

ОАО «Молочный комбинат» выпускает конкурентоспособную продукцию высокого качества с длительным сроком реализации в герметичной упаковке.

ОАО «Молочный комбинат» - крупнейшее предприятие на территории всей республики, ежедневно перерабатывающие до 300 тонн молока в сутки, а емкости охлаждаемых складов на 1 тыс. т продукции, активно развивается и осваивает новые рынки сбыта. Помимо поставок продукции в торговую сеть города Стерлитамака поставляется не только в , но и в Свердловскую, Самарскую, Челябинскую, Оренбургскую, Пермскую и другие области России. Однако, не все ниши рынка регионов охвачены предприятием, что позволит расширить рынок сбыта по республике и увеличить объем продаж.

Доля отгрузки продукции башкирским потребителям составляет до 28% общего объема продаж в республики, в другие регионы направляются 12% производимой продукции.

Для стимулирования сбыта на ОАО «Молочный комбинат» осуществляются следующие мероприятия:

- предоставление нового товара;

- выход на новый рынок;

- расширение знаний потребителей о свойствах продукта, создания благоприятных знаний о заводе;

- поддержание интереса к организации или товару;

- формирование устойчивого спроса, побуждение к последующим покупкам продукции ОАО «Молочный комбинат»;

- кадровое обеспечение, обучение и совершенствование профессионализма специалистов.

На российском рынке востребовано стерилизованное молоко «В клеточку». С началом его открываются новые возможности, и совместно с этим продуктом, рассматриваются варианты по поставке полного перечня продукции в РФ.

Увеличение поставок в 2008г позволит получить приток валютных средств, которые будут направлены на техническое перевооружение предприятия.

ОАО «Молочный комбинат» - это динамично развивающееся предприятие, обладающее передовыми технологиями и новейшим оборудованием. Специалисты предприятия высококвалифицированы, проходят обучение за рубежом. Налажена работа по изучению и внедрению мирового опыта данной отрасли. Продукция ОАО «Молочный комбинат» имеет хорошую репутацию и пользуется успехом на рынке.

Конкуренты ОАО «Молочный комбинат» по выпуску цельномолочной продукции и масла:

- ОАО «Уфамолзавод»;

- ОАО «Уфамолгаропром»;

- ОАО «Нефтекамский городской молочный завод»;

- ЗАО «Давлекановский молочный комбинат»;

По выпуску сыра - ОАО «Белебеевский молочный комбинат», сухого молока – ОАО «Мелеузовский молочно-консервный комбинат», ОАО "Карламанский сахар".

1.4 Рынок сырья

Главные поставщики сырья — Стерлитамакский, Аургазинский, Альшеевский, Гафурийский, Стерлибашевский и Чишминский районы, причем в 2003 году к ним добавились Кугарчинский и Куюргазинский.

Доставка молока на предприятие осуществляется автотранспортом, на 70% заводским. Сырьевая зона предприятия представлена хозяйствами а, из-за пределов республики молоко для переработки не завозится.

Договора контракции поставки молока были заключены с хозяйствами Стерлитамакского района, а также Аургазинского, Альшеевского, Стерлибашевского, Гафурийского и Мелеузовского районов.

Качество сырья поступающего на комбинат высокое, и соответствует требованиям ГОСТ Р 52054-2003 «Молоко натуральное коровье – сырье. Технические условия».

Объем годовой доставки молока на ОАО «Молочный комбинат» от хозяйств представлен в виде таблицы 1.1:

Таблица 1.1 – Сведения по годовому поступлению молока на ОАО «Молочный комбинат» за 2008г и перспективы поступления молока на 2010г.

|

Наименование поставщиков по району |

Масса молока на 2008г, кг |

Жир, % |

Масса молока на 2010г, кг |

Жир, % |

|

Стерлитамакский |

22000 |

3,28 |

23000 |

3,45 |

|

Аургазинский |

18000 |

3,4 |

19000 |

3,38 |

|

Альшеевский |

13000 |

3,55 |

14000 |

3,4 |

|

Гафурийский |

12000 |

3,4 |

13000 |

3,78 |

|

Стерлибашевский |

7000 |

3,49 |

7500 |

3,6 |

|

Чишминский |

5000 |

3,5 |

5500 |

3,85 |

|

Кугарчинский |

4000 |

3,45 |

4500 |

3,9 |

|

Куюргазинский |

3000 |

3,31 |

3500 |

3,6 |

|

Итого: |

84000 |

3,4 |

90000 |

3,4 |

Вывод: В смену на 2008г ОАО «Молочный комбинат» вырабатывает до 280т молока в сутки, а на 2010г планируется увеличить количество поставляемого молока до 300т молока в смену за счет заключения новых договоров с населением и хозяйствами близлежащих районов республики.

1.5 План производства

Сменная мощность предприятия обосновывается по физиологическим нормам потребления молочных продуктов населением.

Расчет потребности населения в молочных продуктах производится по физиологическим параметрам. Численность населения города Стерлитамака и его района около 300000 человек.

Расчет потребности населения в молоке:

- Потребность в год (т):

, (1.1)

где Мпотр.вгод – норма потребления на одного человека в год, кг;

Чнасел – численность населения, ч.

- Потребность в сутки (т):

, (1.2)

где Мпотр.вгод – норма потребления на одного человека в год, кг;

300 - число рабочих суток предприятия.

Остальные расчеты проводятся аналогично и результаты расчета сведены в таблицу 1.1

Таблица 1.2 – Расчет потребности населения в молочных продуктах

|

Продукты |

Норма потребления на 1 чел (в натуре) |

Норма потребления на 1 чел (в пересчете на молоко) |

Общая потребность, т |

|||||

|

г в сутки |

кг в год |

г в сутки |

кг в год |

в натуре |

в пересчете |

|||

|

в сутки |

в год |

в сутки |

в год |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 Молоко питьевое |

314 |

14,5 |

314 |

14,5 |

114,5 |

34350 |

114,5 |

34350 |

Продолжение таблицы 1.2

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

2 Кисло-молочные напитки |

188 |

68,5 |

188 |

68,5 |

68,5 |

20550 |

68,5 |

20550 |

|

3 Творог |

24 |

8,9 |

180 |

66,75 |

8,9 |

2670 |

66,75 |

20025 |

|

4 Сметана и сливки |

18 |

6,5 |

153 |

55,25 |

6,5 |

1950 |

55,25 |

165,75 |

|

Итого |

305 |

|

|

|

|

|

|

|

|

5 Масло сливочное |

16 |

5,9 |

352 |

129,8 |

5,9 |

1770 |

129,8 |

38940 |

Вывод: ОАО «Молочный комбинат» покрывает большую часть потребностей населения по цельномолочным продуктам, остальную часть за счет конкурентов. А также часть молока ОАО «СМК» перерабатывает на сливочное масло, сыр и сухое молоко, которые реализует не только по Стерлитамаку и району, но и по Башкирии, и за его пределы.

Таблица 1.3 – Планируемый ассортимент вырабатываемой продукции

|

Наименование |

Вид упаковки, фасовки |

НТД |

|

1 |

2 |

3 |

|

1 Пастеризованное молоко, жирностью 2,5% |

Полиэтиленовая пленка, 1000г |

ГОСТ Р 52090-2003 |

|

2 Пастеризованное молоко, жирностью 3,2% |

То же, 1000г |

ГОСТ Р 52090-2003 |

|

3 Стерилизованное молоко, жирностью 2,5% |

ТФА, 900г |

ГОСТ Р 52090-2003 |

|

4 Стерилизованное молоко, жирностью 2,5% |

То же, 900г |

ГОСТ Р 52090-2003 |

|

5 Топленое молоко, жирностью 4% |

Полиэтиленовая пленка, 500г |

ГОСТ Р 52090-2003 |

|

6 Кефир, жирностью 2,5% |

Пюр-Пак, 950г |

ГОСТ Р 52093-2003 |

|

7 Биокефир, обезжиренный |

Пюр-Пак, 950г |

ТУ 9222-040-00419785-04 |

|

8 Йогурт питьевой, жирностью 2,5% |

Пюр-Пак, 500г |

ТУ 9222-217-00419785-00 |

|

9 Катык, жирностью 3,2%

|

Пластиковый стакан, 450г |

ТУ 9222-002-26801217-06 |

|

10 Сметана, 20% |

Полимерный стакан, 250г |

ГОСТ Р 52092-2003 |

Продолжение таблицы 1.3

|

1 |

2 |

3 |

|

11 Творог, 7% |

Эколин, 100г |

ГОСТ Р 52096-2003 |

|

12 Творог, 4% |

Эколин, 100г |

ГОСТ Р 52096-2003 |

|

13 Творог, 1,8% |

Эколин, 100г |

ГОСТ Р 52096-2003 |

|

14 Творожная паста, 4% |

Пластиковый стакан, 200г |

ТУ 9224-255-00419785-01 |

|

15 Сыр Голландский, 45%Ж в СВ |

Вакуум, весовой |

ГОСТ 7616-85 |

|

16 Сыр плавленый, 50% |

Пластиковый стакан, 100г |

ТУ 9225-007-547-80900 |

|

17 Сухое обезжиренное молоко |

Мешки, 20кг |

ГОСТ 10970-87 |

|

18 Масло «Крестьянское», 72,5% |

Кашированная фольга, 175г |

ГОСТ 37-91 |

|

19 Сывороточный напиток |

ТФА, 1000г |

ТУ 9229-110-04610209-2002 |

1.6 План маркетинга

Работа совершенного маркетинга требует совершенствование организации производства с целью увеличения производства товаров, снижение их себестоимости, планирования и управления производственно - хозяйственной деятельности.

Задачами маркетинга являются:

- быстро менять ассортимент продукции, приспосабливаться к запросам других групп потребителей;

- создание дополнительных сервисных услуг;

- повышение эффективности производства;

- оперативно внедрить новую технику и технологию;

- совершенствовать организацию сбыта продукции путем исследования рынка.

Основная цель маркетинга ОАО «Молочный комбинат» - обеспечение максимального объема прибыли в процессе купли-продажи, при котором удовлетворение спроса является фактором достижения этой цели.

Для достижения этой цели имеются промежуточные цели:

- удовлетворение требований потребителей;

- достижение производства над конкурентами;

- завоевание доли рынка;

- обеспечение роста продаж.

Основную стратегию маркетинга ОАО «Молочный комбинат» можно сформулировать как «стратегию проникновения на рынок». Существует возможность расширения границ рынка.

Для продвижения новой продукции на ОАО «Молочный комбинат» предприятием предпринимаются следующие шаги:

- Разрабатывается система взаимодействия «производитель-продавец», т.е. осуществляется премирование продавцов;

- Предприятием разрабатывается график проведения дегустации своей продукции, т.е. происходит привлечение новых покупателей;

- Разрабатываются рекламные мероприятия, причем рекламные акции должны содержать в себе информацию о рекламируемой продукции, о его качестве. Планируется размещать рекламные акции средствами массовой информации.

Существует собственная сеть фирменной торговли. В целом ОАО «СМК» настроен на динамическое развитие бизнеса и повышение своей конкурентоспособности. Планируется дальнейшее наращивание производственных мощностей по производству цельномолочной продукции. Причем одним из основных конкурентных преимуществ компании является ценовая доступность в сочетании с высоким качеством производимого продукта. Рост дополнительных доходов планируется за счет продвижения основных брендов компании на региональных рынках и расширения ассортимента для заполнения основных потребительских сегментов, как по вкусовым, так и по ценовым параметрам.

Товародвижение молочной продукции ОАО «Молочный комбинат» включает транспортировку, обработку заказов, складирование, различную информацию о продукции (отпускные цены, вид упаковки, технические характеристики).

Для реализации вырабатываемой продукции завод прибегает к услугам посредников или сам выступает в качестве продавца. Количество продаваемого товара достаточно велико, а рынок требует создания мощной сбытовой сети, т.к. велики транспортные расходы по доставке продукции до каждого потребителя.

В этом случае эффективна реализация молочной продукции по городу и области непосредственно через сеть розничной торговли. Для реализации молочной продукции предусматривается следующий канал товародвижения:

Производитель → Розничные торговцы → Покупатель

(магазины, продуктовые рынки,

комбинаты общественного

питания)

1.7 Инженерное обеспечение

1.7.1 Электроснабжение

Источниками тока предприятия являются городские электросети. Основным источником является подстанция «Ашкадар-Стерля». В качестве дополнительного источника служит подстанция «Юго-Западный». От подстанция ток поступает на распределительную подстанция РП-4, выходное напряжение 1000В. От РП-4 ток поступает на 3 трансформаторные подстанции ТП, мощностью 1 кВА, выходное напряжение тока 380 В. Последние трансформаторы питают комбинат.

1.7.2 Теплоснабжение

Теплоснабжение комбината производится из городских сетей водяной смесью 1500С. Горячая вода из городских сетей поступает в пункт учета теплоты, который расположен в административно-бытовом корпусе, из теплового пункта горячая вода по теплопроводу внутренним диаметром 150мм и длиной 65м, расположенным в подземных непроходных каналах подается в производственный корпус. Горячая вода по теплопроводу диаметром d1/d2= 50/57мм длиной 515м распределяется для отопления административно-бытового корпуса, гаражей, РММ, полярной мастерской, проходной с магазином, бомбоубежища и складов. Регулирование температуры воды производится централизовано в зависимости от температуры наружного воздуха. Пар подается из ОАО «Шихан» по паропроводу диаметром d1/d2= 200/210мм. Пункт учета пара расположен в производственном корпусе. Учет расхода теплоты и пара ведет метеоролог.

В настоящее время на комбинате строится собственная котельная, которая будет поставлять собственное тепло.

Отопление комбината осуществляется от городских теплосетей.

1.7.3 Холодоснабжение

Искусственный холод на молочном заводе используют как в технологическом процессе для охлаждения сырья, полуфабрикатов и готовой продукции, так и для охлаждения камер хранения готовой продукции.

Холодильная аммиачная станция предназначена для производства холода и обеспечения им предприятия. Она пущена в эксплуатацию проектная производительность – l,0Гкал\час, достигнутая производительность - 1,5 Гкал\час. Лицензия на эксплуатацию с 28.08.2005 по 28.08.2010гг.

Производство холода осуществляется путем компримирования паров аммиака компрессорными агрегатами с последующей конденсацией паров в конденсаторах, подачей жидкого аммиака в холодопроизводящее и холодопотребляющее оборудование, где жидкий аммиак кипит и испаряется.

1.7.4 Водоснабжение предприятия

Водоснабжение предприятия осуществляется от городских сетей водоканала, однако горячая вода на санитарно-гигиенические нужды (мойка оборудования, санитарные узлы, душевые и т.д.) производится на самом комбинате барботажным способом.

Канализация также центральная городская, которая осуществляется в городской коллектор Биологичских Очистных Сооружений.

2 Организация производства молочных продуктов

2.1 Технология молочных продуктов

2.1.1 Продуктовый расчет

Проектом предусматривается рациональное использование поступающего сырья. В целях безотходного производства обезжиренное молоко, полученное в процессе сепарирования, планируется направить на производство сухого обезжиренного молока, закваски для творога и кисломолочных продуктов.

Сыворотку молочную пастеризованную изготавливают из творожной сыворотки без добавления или с добавлением вкусовых и ароматических веществ. Вырабатывают сывороточные напитки с различными видами сока, например, апельсиновым, персиковым, яблочным, с соком ананаса, манго и маракуйи.

Сыворотка пастеризованная предназначена для непосредственного употребления в пищу и для приготовления окрошек, квасов, кулинарных изделий. Рекомендуется без ограничений для всех возрастных групп. Технология производства сыворотки пастеризованной отличается простотой, не требует значительных энергозатрат.

Сыворотку, полученную при выработке сыра, сепарируем. Подсырные сливки используют для выработки сливочного масла при частичном добавлении их (до 10-15%) к натуральным. Экономически это более выгодно. Обезжиренная подсырная сыворотка, также пахта, полученная при выработке сливочного масла, сгущаются до 20% влаги и отправляются в сельскохозяйственные предприятия для кормления скота.

Метод расчета осуществляется по формулам баланса жира с учетом предельно допустимых потерь. Массовая доля жира в смеси кисломолочных продуктов корректируется с учетом доли вносимой закваски 3-5% и массовой доли жира в ней 0,05%. Массовая доля жира в нормализованном молоке корректируется массовой доли жира и белка. Нормализация молока проводится в потоке.

Состав молочного сырья представлен в таблице 2.1

Таблица 2.1 – Состав молочного сырья

|

Наименование сырья |

Плотность Д, кг/м³ |

Массовая доля, % |

|||

|

Жира |

Белка |

СМО |

СОМО |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 Молоко |

1027 |

3,4 |

3,26 |

11,5 |

8,1 |

|

2 Сливки |

970 |

35,0 |

2,4 |

40,4 |

5,4 |

|

3 Обезжиренное молоко |

1031 |

0,05 |

2,8 |

8,39 |

8,34 |

|

4 Пахта |

1030 |

0,4 |

3,3 |

8,49 |

8,09 |

Продолжение таблицы 1.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

5 Сыворотка |

1023 |

0,1 |

2,7 |

6,3 |

6,2 |

Состав молочной продукции, вырабатываемой на ОАО «Молочный комбинат» представлен в таблице 2.2.

Таблица 2.2 – Состав молочных продуктов

|

Наименование сырья |

Массовая доля, % |

|||

|

Жира |

Белка |

СМО |

СОМО |

|

|

1 Молоко пастеризованное |

2,5 |

2,82 |

10,9 |

8,4 |

|

2 Молоко пастеризованное |

3,2 |

2,8 |

11,5 |

8,3 |

|

3 Молоко стерилизованное |

2,5 |

2,82 |

10,9 |

8,4 |

|

4 Молоко стерилизованное |

3,2 |

2,8 |

11,5 |

8,3 |

|

5 Молоко топленое |

4 |

2,8 |

12,6 |

8,6 |

|

6 Кефир |

3,2 |

2,9 |

12,2 |

9 |

|

7 Биокефир |

0,1 |

3,0 |

8,6 |

8,5 |

|

8 Йогурт питьевой |

2,5 |

2,8 |

11 |

8,5 |

|

9 Катык |

3,2 |

2,8 |

12,2 |

9 |

|

10 Сметана |

20 |

2,8 |

28 |

8 |

|

11 Творог полужирный |

7 |

12 |

15,5 |

18,5 |

|

12 Творог полужирный |

4 |

12 |

22,5 |

18,5 |

|

13 Творог нежирный |

1,8 |

12 |

20,3 |

18,5 |

|

14 Творог «Столовый» |

2 |

18 |

24 |

22 |

|

15 Творожная паста |

4 |

8 |

17,5 |

13,5 |

|

16 Сыр Голландский |

45 в СВ |

- |

- |

- |

|

17 Сухое обезжиренное молоко |

- |

16 |

96 |

99,5 |

|

18 Масло сливочное |

72,5 |

- |

- |

- |

|

19 Сывороточный напиток |

0,1 |

2,7 |

6,3 |

6,2 |

Вывод: В будущем планируется еще больше расширить ассортимент.

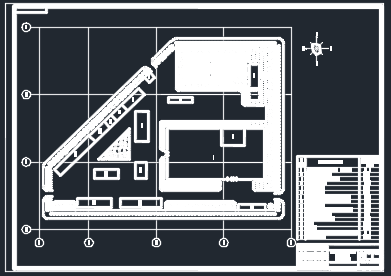

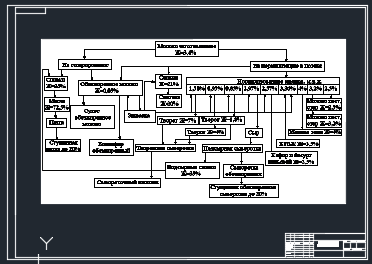

Схема направления переработки молока на ОАО «Молочный комбинат» представлена на рисунке 2.1

а) данные для расчета

Условные обозначения

Масса (М, кг):

Мц.м – масса цельного молока;

Мн.см – масса нормализованной смеси;

Мсл – масса сливок;

Моб.м. – масса обезжиренного молока;

Мпр – масса продукта;

Мг.пр – масса готового продукта с учетом потерь;

Мз – масса закваски;

Мпах – масса пахты;

Мз.сыр – массы зрелого сыра;

Мз.сыр.ус – масса зрелого сыра с учетом усушки;

Мсыв – масса сыворотки;

Мп.с – масса подсырных сливок;

Мсыв.п – масса сыворотки с учетом потерь.

Массовая доля жира (Ж, %):

Жц.м – массовая доля жира в цельном молоке;

Жн.см – массовая доля жира в нормализованной смеси;

Жсл – массовая доля жира в сливках;

Жоб.м – массовая доля жира в обезжиренном молоке;

Жг.п – массовая доля жира в готовом продукте;

Жтр – жир требуемый, т.е. жир в смеси равен жиру в готовом продукте;

Жз – массовая доля жира в закваске;

Жц.м – массовая доля жира в цельном молоке;

Жмас – массовая доля жира в масле;

Жсв – массовая доля жира в сухом веществе сыра;

Жо.сыв – массовая доля жира в обезжиренной сыворотке;

Жп.с – массовая доля жира в подсырных сливках, полученных при сепарировании сыворотки;

Жпах – массовая доля жира в пахте.

Массовая доля белка (Б, %):

Бц.м – массовая доля белка в цельном молоке.

Массовая доля влаги (В, %):

Вс – массовая доля влаги в сыре.

Масса выпаренной влаги (W, %):

Wсг – масса выпаренной влаги при сгущении;

Wс – масса выпаренной влаги присушке.

Массовая доля сухих веществ (С, %):

Сн.см – массовая доля сухих веществ в нормализованной молоке;

Ссг – массовая доля сухих веществ в сгущенном молоке;

Сс – массовая доля сухих веществ в сухом молоке.

Нормы, %:

Рсм – норма расхода смеси на 1т зрелого сыра;

Ос.м – норма отхода сырной массы от веса выработанного сыра;

Ож.с – норма отхода жира в сыворотку;

Ус – норма усушки сыра в период созревания;

n – нормативные потери жира по всему циклу производства;

nс.в – норма потерь сухих веществ;

Рн – норма расхода нормализованного молока на 1000кг готового продукта;

П – производственные потери;

Вых – выход сыворотки;

Кз – количество закваски;

Кг.с – количество головок сыра, шт;

Коэффициенты (К, %):

К – коэффициент нормализации;

Кс – коэффициент, установленный для сыров с различной массовой долей жира;

Кп – поправочный коэффициент для твердых сыров;

б) методика продуктового расчета

Метод расчета по нормам расхода нормализованной смеси и жиробалансу с учетом предельно - допустимых потерь.

Масса нормализованного молока при нормализации в потоке, когда жир нормализованной смеси меньше жира в цельном молоке:

(2.1)

В этом случае масса сливок при сепарировании:

(2.2)

Когда жир нормализованной смеси больше, чем жир в цельном молоке:

(2.3)

В этом случае масса обезжиренного молока при сепарировании:

(2.4)

Масса готового продукта с учетом потерь рассчитывается по формуле:

(2.5)

Массовую долю жира в смеси для кисломолочных продуктов корректируем с учетом доли вносимой закваски и массовой доли жира в ней:

(2.6)

Масса закваски:

(2.7)

Масса нормализованной смеси с учетом закваски:

(2.8)

Жир нормализованного молока с учетом белка:

(2.9)

Масса творога:

(2.10)

Масса сыворотки:

(2.11)

Масса сыворотки с учетом потерь:

(2.12)

Массовая доля жира в нормализованном молоке, предназначенная для выработки сыра:

(2.13)

Норма расхода смеси на 1т зрелого сыра рассчитываем по формуле:

(2.14)

Массу зрелого сыра вычисляют по формуле:

(2.15)

Масса зрелого сыра с учетом усушки вычисляют по формуле:

(2.16)

Количество головок сыра при расчетной массе головки 5кг:

(2.17)

Массу подсырных сливок определяем по формуле:

(2.18)

Массу обезжиренной подсырной сыворотки вычисляем по формуле:

(2.19)

Массу сливок после сепарирования вычисляем по формуле:

(2.20)

Массу обезжиренного молока после сепарирования вычисляем по формуле:

(2.21)

Масса масла при сбивании:

(2.22)

Масса пахты:

(2.23)

Масса сухих молочных продуктов:

(2.24)

Норма расхода нормализованного молока при производстве сухого обезжиренного молока на 1000кг обезжиренного молока:

(2.25)

Масса выпаренной влаги при сгущении:

(2.26)

Масса выпаренной влаги при сушке:

(2.27)

в) результаты расчета

1 Молоко питьевое пастеризованное с массовой долей жира 2,5% – 10т

2 Молоко питьевое пастеризованное с массовой долей жира 3,2% – 10т

3 Молоко питьевое стерилизованное с массовой долей жира 2,5% – 10т

4 Молоко питьевое стерилизованное с массовой долей жира 3,2% – 10т

5 Молоко питьевое топленое с массовой долей жира 4% – 10т

6 Кисломолочный напиток кефир с массовой долей жира 2,5% – 15т

7 Кисломолочный напиток катык с массовой долей жира 3,2% – 10т

8 Йогурт питьевой с массовой долей жира 2,5% – 20т

9 Творог классический с массовой долей жира 7% – 20т

10 Творог классический массовой долей жира 4% – 10т

(2.1)

(2.2)

(2.7)

(2.8)

(2.10)

(2.5)

(2.11)

(2.12)

11 Творог обезжиренный с массовой долей жира 1,8% – 10т:

(2.9)

(2.6)

(2.1)

(2.2)

(2.7)

(2.8)

(2.10)

(2.5)

(2.11)

(2.12)

12 Сыр Голландский с массовой долей жира в сухом веществе 45%, влаги 44% - 50т:

(2.13)

(2.6)

(2.1)

(2.2)

(2.7)

(2.8)

(2.14)

(2.15)

(2.16)

(2.17)

(2.11)

(2.18)

(2.19)

13 Сметана классическая с массовой долей жира 20%:

(2.2)

(2.7)

(2.8)

(2.5)

14 На сепарирование 115т:

(2.20)

(2.21)

15 Масло крестьянское с массовой долей жира 72,5%:

(2.22)

(2.5)

(2.23)

16 Биокефир обезжиренный – 10т:

(2.6)

(2.7)

(2.8)

(2.5)

17 Масса обезжиренного молока, требуемая для приготовления закваски:

(2.7)

18 Сухое обезжиренное молоко:

(2.4)

(2.25)

(2.24)

(2.26)

(2.27)

19 Сывороточный напиток:

(2.24)

20 Подсырная обезжиренная сыворотка, сгущенная до 20%:

(2.26)

(2.27)

21 Пахта, сгущенная до 20%:

(2.26)

(2.27)

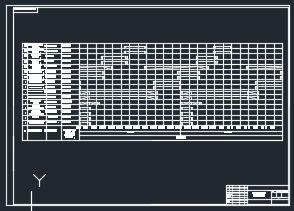

Результаты продуктового расчета сведены в таблицу 2.3, в которой отражается движение сырья, полуфабрикатов и готового продукта в смену. В результате чего получен баланс по сырью.

2.1.2 Выбор и обоснование способов производства

Несмотря на то, что технология приготовления молочных продуктов в целом весьма жестко регламентируется, большинство технологических процессов в ходе своей реализации допускают и определенную вариантность. Она заключается в получении одного и того же результата различными способами выработки продукции: применением различных технологических приемов обработки сырья на одном и том же оборудовании, с использованием разного оборудования при одной и той же технологии, применением различных технологических приемов при использовании оборудовании разного типа.

Существует два способа нормализации молока:

- смешением (смешивают определенное количество цельного молока с рассчитанным количеством обезжиренного молока или сливок в зависимости от массовой доли жира в нормализованном молоке);

- в потоке (часть сливок отводят из сепаратора сливкоотделителя как избыточный продукт, если массовая доля жира в молоке больше массовой доли жира в нормализованном молоке или часть обрата, если массовая доля жира в молоке меньше доли жира в нормализованном молоке).

На комбинате используют нормализацию в потоке на сепараторах-нормализаторах, ее преимущества:

- автоматическое регулирование заданного значения массовой доли жира нормализованного молока в потоке;

- контроль массовой доли жира нормализованного, нормализуемого и обезжиренного молока;

- регистрация жирности нормализованного молока в потоке;

- контроль расходов и количеств продуктов.

Существует два способа производства кисломолочных напитков - резервуарный и термостатный. На заводе кисломолочных напитки производятся резервуарным способом, т.к. этот способ по сравнению с термостатным имеет ряд преимуществ. Резервуарный способ позволяет уменьшить производственные площади за счет ликвидации термостатных камер и сокращения площадей холодильных камер. За счет этого увеличится объём продукции с 1м2 производственной площади и снижается расход холода и тепла. Резервуарный способ производства кисломолочных напитков позволяет осуществить более полную механизацию и автоматизацию производственных процессов, снизить затраты труда более чем на 25% и повысить его производительность на 35-37%.

Стерилизованное молоко обрабатывают при температуре более 100°С с соответствующей выдержкой. В молочной промышленности стерилизация молока и молочных продуктов осуществляется в таре и в потоке.

Стерилизация молочного продукта в таре может осуществляться одноступенчатым способом (после розлива в тару и ее герметичной укупорки при 110-1200С с выдержкой 15-30 мин) и двухступенчатым (первоначально в потоке сначала до розлива в тару при 130-1500С в течение нескольких секунд, затем вторично после розлива продукта в тару и ее герметичной укупорки при 110-1180С в течение 10-20 мин).

Наиболее прогрессивной является стерилизация продукта в потоке при ультравысокотемпературном режиме (135-1500С с выдержкой несколько секунд) с последующим фасованием его в асептических условиях в стерильную тару. Этот метод и использует молочным комбинат.

Ультравысокотемпературная (УВТ) обработка позволяет увеличить продолжительность хранения продуктов до 6 месяцев. Асептическая упаковка «Тетра Фино Асептик» позволяет увеличить срок хранения продукта до тридцати дней. К другим преимуществам новой упаковки относятся: хранение и транспортировка без охлаждения, возможности для построения брэнда, дифференцированность от конкурентов, высокая эффективность и минимум потерь, невысокая цена и высокие барьерные свойства упаковки, уменьшение проблем с таким деликатным продуктом, как молоко

Молоко, стерилизованное в потоке при ультравысокотемпературных режимах с кратковременной выдержкой, по своим качественным показателям приближается к пастеризованному молоку.

Сливочное масло изготавливают методом взбивания сливок 20-45% жирности или методом преобразования высокожирных сливок (88% жирности) в специальных маслоизготовителях. Последний метод используется на молочном комбинате. Он исключает ручные операции, поэтому имеет преимущества в санитарном отношении. Взбивание сливок длится в специальной маслобойке 40-45мин. Способом взбивания при соблюдении всех требований можно изготовить масло высокого качества. Однако этот метод имеет ряд недостатков: он длителен по времени, требует значительных затрат ручного труда, электроэнергии. Производство масла в маслоизготовителях методом преобразования высокожирных сливок – это интенсивное перемешивание и одновременно охлаждение. При этом сливки приобретают структуру и консистенцию, свойственную сливочному маслу.

Производство творога зависит от применяемого оборудования и способов свертывания белков молока.

По методу образования сгустка различают два способа производства творога: сычужно-кислотный и кислотный.

Кислотный способ основывается только на кислотной коагуляции белков путем сквашивания молока молочно-кислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготавливается творог нежирный и пониженной жирности, т.к. при нагревании сгустка происходят значительные потери жира в сыворотку. В связи с этим кислотным способом вырабатывают, как правило, только обезжиренный творог, а жирный и полужирный творог изготовляют кислотно-сычужным способом.

При сычужно-кислотном способе свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, т.к. в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется совсем или температура подогрева снижается.

Сычужно-кислотным способом изготавливают жирный и полужирный творог, при котором уменьшается. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняется в сгустке. Этот способ и применяют на заводе, т.к. по органолептическим показателям, творог, полученный кислотно-сычужным сквашиванием, приобретает более нежный и приятный вкус.

Существуют два способа производства жирного и полужирного творога: традиционный (обычный) - из нормализованного молока и раздельный - из обезжиренного молока с последующим обогащением творога сливками. Раздельным способом вырабатывают творог с более высокой жирностью, следовательно, оптимальным вариантом будет выработка творога традиционным способом.

Способы удаления сыворотки: самопрессование, прессование и центрифугирование. Методом самопрессования и прессования можно получить творог любой жирности с наиболее соответствующими ГОСТу потребительскими показателями, но в данной технологии присутствует ручной труд. Также центробежное отделение сыворотки эффективно для обезжиренного и нежирного творога, причем структура его будет отличаться от традиционного творога.

Большую роль играет используемое производственное оборудование. До недавнего времени выработка этого продукта требовала больших затрат ручного труда, осуществлялась на открытых линиях, занимающих значительные производственные площади с низким уровнем санитарии - творожные (ВТН-2,5) и сыродельные (В2-ОСВ-5) ванны.

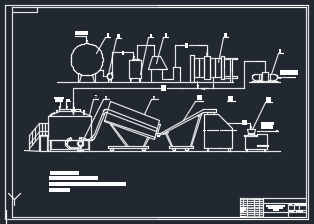

Наиболее универсальным способом получения творога является, так называемая, традиционная технология, предусматривающая получение и обработку сгустка на творогоизготовителях. Их используют для получения творожного сгустка и его прессования для выработки всех видов творога. То я предлагаю использовать творогоизготовители на механизированной линии Олит-ПРО.

Анализ способов получения творога предполагает вполне обоснованной модернизацию существующей технологии производства традиционного творога.

Автоматизированная линия производства творога "Олит-Про" позволяет получать традиционный творог высокого качества, имеющий структуру и консистенцию, сравнимые с «деревенской», с увеличенным сроком хранения. Данная линия позволяет комплексно механизировать и автоматизировать технологические операции, устранить трудоемкость процесса, снизить потери сырья и продукта, значительно улучшить санитарию производства.

Преимущества линии "Олит-Про":

- Полное сохранение традиционной структуры творога;

- Получение продукта стабильного качества вне зависимости от качественных характеристик сырья и вида вырабатываемого продукта (по массовой доле жира);

- Сбор и автоматическое откачивание сыворотки;

- Более высокой уровень механизации и автоматизации технологического процесса;

- Значительно меньшие габаритные размеры;

- Более высокий уровень санитарии производства;

- Качественная санитарная обработка линии;

- Автоматическая СIP-мойка.

Также будет снижена себестоимость продукции за счет устойчивого качества конечного продукта при сохранении традиционной структуры классического творога, соответствующей представлениям потребителя о твороге и востребованной рынком.

2.1.3 Технологические схемы производства продуктов

При изготовлении многих молочных продуктов по ходу технологического процесса требуется внесение дополнительных компонентов (закваски, добавки и т.д.), схемы получения требуемых компонентов проводятся параллельно с основой технологической схемой. Они могут быть проведены как с указанием, так и без указания режимов.

Приемка и оценка качества молока

↓

Очистка молока

(t 40-450С)

↓

Нормализация

↓

Подогрев и гомогенизация

(t 620C, Р 12,5-15МПа)

↓

Пастеризация

(t 76±20C, 15-20с)

↓

Охлаждение

(t 4-60С)

↓

Розлив и маркировка

↓

Хранение

(t 0-60С, не более 36ч)

Рисунок 2.2 - Технологическая схема выработки питьевого пастеризованного молока

Приемка и оценка качества молока

↓

Очистка молока

(t 40-450С)

↓

Нормализация

↓

Пастеризация

(t 76±20C, 15-20с)

↓

Охлаждение

(t 4-60С)

↓

Внесение солей-стабилизаторов

↓

Стерилизация

(t 1370С, 4с)

↓

Гомогенизация

(t 770C, Р 20-25МПа)

↓

Охлаждение

(t 200С)

↓

Упаковывание

↓

Хранение

(t=0-60С)

Рисунок 2.3 - Технологическая схема выработки стерилизованного молока

Приемка и оценка качества молока

↓

Очистка молока

(t 40-450С)

↓

Нормализация молока

↓

Подогрев и гомогенизация молока

(t 850С, Р 100-150атм)

↓

Топление

(t 95-990С, 3-5ч)

↓

Охлаждение

(t 6-80C)

↓

Фасование

↓

Хранение

(t 0-60C)

Рисунок 2.4 - Схема технологических процессов выработки топленого молока

Приемка и оценка качества молока

↓

Очистка молока

(t 40-450С)

↓

Нормализация молока

↓

Пастеризация

(t 85-870С, 10-15мин)

↓

Охлаждение

(t 20-250C)

↓

Заквашивание

(закваска на кефирных грибках; 3-5%)

↓

Сквашивание

(8-12ч до сгустка кислотностью 85-1100Т)

↓

Перемешивание

(10-30мин)

↓

Охлаждение

(t 14±20С)

↓

Созревание

(9-13ч)

↓

Розлив, маркировка

↓

Охлаждение

(t 60С)

↓

Хранение

(t 0-60C)

Рисунок 2.5 - Схема технологических процессов выработки кефира

Приемка и оценка качества молока

↓

Очистка молока

(t 40-450С)

↓

Нормализация молока

↓

Пастеризация

(t 85-870С, 10-15мин)

↓

Охлаждение

(t 39-410C)

↓

Заквашивание

(закваска в соотношении 2,5 части термофильных стрептококков, 6 частей болгарской палочки и 1,5 части кефирной закваски)

↓

Перемешивание

↓

Розлив, укупоривание

↓

Сквашивание

(t 39-400С, 4-6ч до сгустка кислотностью 75-800Т)

↓

Охлаждение

(t 60С)

↓

Хранение

(t 0-60C)

Рисунок 2.6 - Схема технологических процессов выработки кисломолочного напитка катык

Приемка и оценка качества молока

↓

Очистка молока

(t 40-450С)

↓

Добавление стабилизатора и сахара

↓

Нормализация

↓

Фильтрование смеси

↓

Подогрев и гомогенизация молока

(t 50-850С, Р 15±2МПа)

↓

Пастеризация

(t 92±20С, 10-15мин)

↓

Охлаждение

(t 38-420C)

↓

Заквашивание

(закваска на чистых культурах термофильного стрептококка, болгарской палочки; 3-5%)

↓

Сквашивание

(3-4ч до сгустка кислотностью 75-850Т)

↓

Перемешивание

(10-30мин)

↓

Добавка фруктово-ягодного наполнителя 10-12%

↓

Охлаждение

(t 14±20С)

↓

Розлив и маркировка

↓

Хранение

(t 0-60C)

Рисунок 2.7 - Схема технологических процессов выработки йогурта питьевого

Приемка и оценка качества молока

↓

Сепарирование молока

(t 35-450С)

↓

Нормализация сливок и приготовление смеси

↓

Пастеризация сливок

(t 940С, 20с)

↓

Гомогенизация сливок

(t 60-800С, Р 7-12МПа)

↓

Охлаждение и физическое созревание

(t 4±20С, 1-2ч)

↓

Подогрев и заквашивание

(t 27-300С)

↓

Сквашивание

(7-10ч)

↓

Перемешивание

(3-15мин)

↓

Фасование, упаковывание

↓

Охлаждение

(t 4±2ºС, созревание 6-12ч)

Рисунок 2.8 - Схема технологических процессов выработки сметаны

Приемка и оценка качества молока

↓

Подогрев

(t 40±50С)

↓

Очистка

↓

Нормализация

↓

Пастеризация молока

(t 78±20С, 10-20с)

↓

Охлаждение

(t 30±20С в холодное время и 28±20С в теплое)

↓

Заквашивание

(закваска на чистых культурах мезофильных молочнокислых стрептококков)

↓

Внесение сычужного фермента и хлористого Са

↓

Сквашивание молока

(60-65±50Т; 6-10ч)

↓

Разрезка сгустка

↓

Удаление сыворотки

↓

Второе нагревание

(40±20С)

↓

Выдержка

(30-40мин)

↓

Охлаждение

(30±20С)

↓

Прессование сгустка

(2-3ч)

↓

Удаление сыворотки

↓

Охлаждение творога

↓

Фасование

↓

Хранение

(t ↓8°С и влажности воздуха 80-85%,

не более 36ч, в том числе на предприятии не более 18ч)

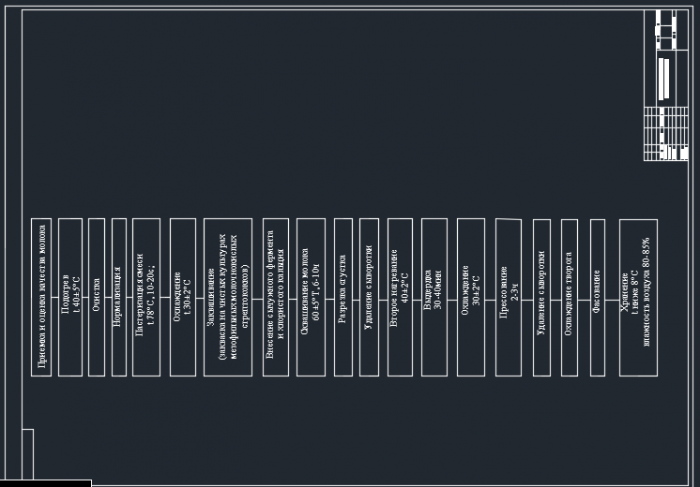

Рисунок 2.9 - Схема технологических процессов выработки творога

Приемка и оценка качества молока

↓

Очистка молока

↓

Резервирование

(4±20С, не более 24ч)

↓

Созревание

(10-120С)

↓

Нормализация молока

(жир, СОМО)

↓

Пастеризация

(t 70-760С, 20с)

↓

Внесение хлористого кальция, молокосвертывающих ферментов и закваски

↓

Свертывание молока

(t 28-350С, 30мин)

↓

Обработка сгустка

↓

Разбавление сыворотки водой

(5-10% воды от количества молока)

↓

Формование

↓

Прессование

(18-200С)

↓

Посолка сыра

(21%, 10±20С, 3сут)

↓

Созревание

(90-95сут)

↓

Маркировка

↓

Хранение

(t 0-40С, влажность 85-90%)

Рисунок 2.10 - Схема технологических процессов выработки сыра Голландского

Пастеризация и дезодорация сливок

↓

Охлаждение

(t 5-20ºС)

↓

Выдержка

(10ч и более)

↓

Сбивание сливок

(t 7-160С, 45-60мин, скорость 18-22м/с)

↓

Промывка масляного зерна

↓

Механическая обработка масляного зерна и масла

↓

Нормализация

(СОМО, влаге)

↓

Обработка масла

- летом 15-20мин, при t 12-160C

- зимой 25-50мин, при t 13-170С

↓

Фасование и упаковка

(t 14-16ºС-зимой, 12-14ºС- летом)

Рисунок 2.11- Схема технологических процессов выработки сливочного масла

Приемка и оценка качества молока

↓

Охлаждение и хранение

(t 6-80С)

↓

Сепарирование

(t 40±50С)

↓

Пастеризация обезжиренного молока

(t 930С)

↓

Сгущение до содержания сухих веществ 43-45%

↓

Высушивание

(t воздуха на входе 1870C, выходе – 1700С)

↓

Фасование

↓

Хранение

(t 0-60C, при влажности воздуха не более 75%)

Рисунок 2.12 - Схема технологических процессов выработки сухого обезжиренного молока

Прием и подготовка сыворотки

↓

Коагуляция белков

(t 90±20С, 6-8ч)

↓

Охлаждение

(t 18±20С)

↓

Внесение вкусовых, ароматических добавок и сахарного сиропа

↓

Пастеризация

(t 90±20С, 10-15с)

↓

Охлаждение

(t 25±20С)

↓

Розлив, упаковка, маркировка и доохлаждение

(6±20С)

↓

Хранение

(t 4±20С, не более 8сут)

Рисунок 2.13 - Схема технологических процессов производства сывороточного напитка

2.1.4 Выбор и обоснование технологических режимов производства творога

Приемка и оценка качества молока

Молоко, предназначенное для выработки творога, должно соответствовать требованиям действующего стандарта (ГОСТ 52054-2003) на молоко заготовляемое и ветеринарно-санитарным правилам, утвержденным в установленном порядке, что периодически ежемесячно подтверждается справкой органов ветеринарного надзора.

Для производства творога не допускается молоко:

- не удовлетворяющее требованиям ГОСТ;

- полученное от коров в первые семь дней лактации (молозиво) и последние семь дней (стародойное);

- с добавлением нейтрализующих и консервирующих веществ;

- имеющее запах химикатов и нефтепродуктов;

- содержащее остаточные количества химических средств защиты растений и животных, а также антибиотики и ДДТ;

- фальсифицированное (подснятое или разбавленное);

- с прогорклым, затхлым, гнилостным привкусом и резко выраженным кормовым привкусом (лука, чеснока, полыни, жома, силоса);

- с хлопьями, сгустками, слизисто-тягучее, с несвойственным нормальному молоку цветом.

Приемка молока заключается в определении его качества, в проведении контроля качества и сортировки. Контролю подвергают каждую партию молока, поступившего на производство. Под партией понимается молоко одного сорта, сдаваемое одновременно, в однородной таре, оформленное одним сопроводительным документом.

После перемешивания молока определяют органолептические показатели: вкус, запах, цвет, консистенцию.

Для определения чистоты, кислотности, плотности, массовой доли жира, отбирается средняя проба молока в удобную для перемешивания тару. Для установления бактериальной обсемененности молока не реже одного раза в 10 дней определяют редуктазную пробу.

Подогрев и очистка молока

Для очистки молока от механических примесей предназначены фильтры различных конструкций (пластинчатые, дисковые, цилиндрические). Фильтрующий материал (марля, ватные фильтры, лавсановая ткань и др.) необходимо периодически заменять. В противном случае фильтры становятся источником обсеменения молока нежелательной посторонней микрофлорой. Для поточности производства в линии монтируют 2 фильтра-очистителя параллельно. Когда в одном фильтре меняют фильтрующую ткань, второй фильтрует молоко.

Наиболее совершенным способом очистки молока является использование сепараторов-молокоочистителей. Центробежная очистка молока осуществляется за счет разницы между плотностями частиц плазмы молока и посторонних примесей. Посторонние примеси, обладая большей плотностью, чем плазма молока, отбрасываются к стенке барабана и оседают на ней в виде слизи, которая содержит грязевой, белковый и бактериальный слой.

Очистку молока проводят обычно после предварительного подогрева его до температуры 35-400С. В ходе центробежной очистки молока удаляются мельчайшие частицы загрязнений, в том числе частицы бактериального происхождения и нетермостойкие скоагулированные белковые частицы.

Возможна холодная очистка молока без подогрева, которая эффективна при кислотности молока не выше 180Т и содержании общего количества микроорганизмов в 1мл молока не выше 500тыс.клеток Необходимо строго соблюдать периодичность мойки, дезинфекции сепаратора-молокоочистителя. В противном случае аппарат может стать дополнительным источником вторичного обсеменения молока.

При правильном ведении центробежной очистки можно значительно снизить общую бактериальную загрязненность молока. Однако удалить соматические клетки таким способом не представляется возможным.

Для полного удаления бактериальных клеток из молока применяют бактофугирование. Сущность бактофугирования заключается в удалении из молока до 98 % содержащихся в нем микроорганизмов путем повышения скоростей центрифугирования без применения термической обработки.

При бактофугировании происходит удаление из молока погибших бактерий и токсинов, что способствует повышению его качества и стойкости в хранении.

После очистки молоко необходимо немедленно охладить до возможно низкой температуры. Оптимальные сроки хранения молока, охлажденного до 4-60С, не более 12ч. При более длительном хранении молока даже в условиях низких температур возникают пороки вкуса и консистенции.

Нормализация молока

Нормализация молока проводится в целях регулирования химического состава молока (массовой доли жира, белка, сухих веществ, углеводов, витаминов, минеральных веществ) до значений, соответствующих стандартам и техническим условиям. Чаще всего нормализацию проводят по массовой доле жира.

Основой расчетов при нормализации является уравнение материального баланса по любой составной части молока, например по содержанию жира или белка.

При нормализации молока по жиру к исходному цельному молоку добавляют обезжиренное молоко или сливки или же от исходного молока отбирают часть сливок путем сепарирования. Процесс осуществляется в емкостях (периодическим способом) или в потоке.

В данном случае нормализацию молока по жиру и белку проводят в потоке на сепараторе-нормализаторе.

Нормализация проводится с учетом фактической массовой доли белка в перерабатываемом сырье и коэффициента нормализации, который устанавливают применительно к виду творога, конкретным условиям производства, способам производства творога. В целях правильного установления коэффициента нормализации ежеквартально проводят конкретные выработки творога с учетом коэффициента нормализации и массовых долей жира в нормализованной смеси и в твороге.

Для установления массовой доли жира в нормализованной смеси при производстве данного вида творога массовую долю белка в молоке умножают на коэффициент нормализации.

Пастеризация

Пастеризация осуществляется при температурах ниже точки кипения молока (от 65 до 95С0). Выбор температурно-временных комбинаций режима пастеризации зависит от вида вырабатываемого продукта и применяемого оборудования, обеспечивающих требуемый бактерицидный эффект (не менее 99,98 %), и должен быть направлен на максимальное сохранение первоначальных свойств молока, его пищевой и биологической ценности.

Цели пастеризации следующие:

- уничтожение патогенной микрофлоры, получение продукта, безопасного для потребителя в санитарно-гигиеническом отношении;

- снижение общей бактериальной обсемененности, разрушение ферментов сырого молока, вызывающих порчу пастеризованного молока, снижение его стойкости в хранении;

- направленное изменение физико-химических свойств молока для получения заданных свойств готового продукта, в частности, органолептических свойств, вязкости, плотности сгустка и т. д.

- инактивация ферментов находящихся в нативном состоянии;

- обеспечение условий для хорошего отделения сыворотки.

Основным критерием надежности пастеризации является режим термической обработки, при котором обеспечивается гибель наиболее стойкого из патогенных микроорганизмов – туберкулезной палочки (температурный оптимум 65С0). Косвенным показателем эффективности пастеризации является разрушение в молоке фермента фосфатазы, имеющего температурный оптимум несколько выше, чем туберкулезной палочки, поэтому считают, что, если в молоке в результате пастеризации разрушена фосфатаза, уничтожены и болезнетворные патогенные микроорганизмы (в частности, туберкулезная палочка).

Эффективность пастеризации (в %) выражается отношением количества уничтоженных клеток к содержанию бактериальных клеток в исходном сыром молоке.

Эффективность уничтожения в молоке остальных микроорганизмов зависит от режимов пастеризации, а также от первоначальной обсемененности сырого молока. Чем больше в исходном молоке сапрофитов, тем ниже эффективность пастеризации молока. Эффективность пастеризации молока, хранившегося в течение продолжительного времени, особенно при повышенных температурах, всегда ниже, чем свежего охлажденного, так как при хранении развиваются микроорганизмы кишечного происхождения, более стойкие к температурным воздействиям.

Остаточная микрофлора молока состоит в основном из термофильных стрептококков, микрококков, стрептококков кишечного происхождения, споровых палочек. Оптимальной температурой пастеризации сырого молока, полученного от благополучных в санитарно-ветеринарном отношении хозяйств, является 72С0 с выдержкой 15-45с. При сильном обсеменении молока посторонней микрофлорой режимы пастеризации молока поднимают до 75-77С0 с выдержкой 15-35с.

В промышленности принят режим 75-76С0 с выдержкой 15-20с, который обеспечивает гигиеническую надежность, уничтожение патогенных и условно-патогенных микроорганизмов, сохранение пищевой и биологической ценности молока, его защитных факторов.

В данном случае пастеризация осуществляется при температурах ниже точки кипения молока 78±20С с выдержкой 10-20с.

Пастеризованное и охлажденное до температуры 4±20С молоко перед переработкой в творог может храниться не более 6ч.

Разрешается хранение молока при отсутствии условий для непосредственной переработки молока в творог.

Охлаждение молока

Для оптимальных условий развития молочнокислой микрофлоры молоко заквашивается чистыми культурами мезофильных молочнокислых стрептококков при температуре молока 30±20С в холодное время и 28±20С в теплое.

Заквашивание молока и внесение хлористого кальция и молокосвертывающего фермента

Активизацию сухого бактериального концентрата и приготовление из него закваски производят в соответствии с инструкцией по применению сухого бактериального концентрата мезофильных молочно-кислых стрептококков, утвержденной Минмясомолпромом СССР 22 декабря 1983г.

Флаконы с сухим бактериальным концентратом открывают следующим образом: сначала обжигают над спиртовкой, вынимают пробку и сухой бактериальный концентрат во флаконе растворяют добавлением 6-7мл стерилизованной воды и переносят в молоко. На 400л молока необходимо 1/2 растворенного бакконцентрата. Половина порции бактериального концентрата активизируют в 4л обезжиренного молока и выдерживают при 30°С в течение 3,5-5 часов до достижения кислотности 43-45°Т.

Активизированный бакконцентрат в количестве 4л вводят на 400л заквашиваемого молока.

При сычужно-кислотном способе в молоко также добавляют хлористый кальций и молокосвертывающие ферменты. Хлористый кальций вносится из расчета 400г безводного хлористого кальция на 1000кг молока в виде раствора с массовой долей хлористого кальция 30-40%, которую уточняют по плотности при 200С.

После этого в молоко вводят сычужный порошок. Доза фермента активностью 100000МЕ на 1000кг заквашиваемого молока равна 1г. Сычужный порошок растворяют в питьевой воде, предварительно подогретой до 36±30С.

Закваску, растворы хлористого кальция и ферменты вносят при непрерывном перемешивании молока в течение 10 мин, затем молоко оставляют в покое до образования сгустка требуемой кислотности 61+5°Т. Для определения кислотности проводят анализ кислотности сгустка согласно "Инструкции по технологическому контролю на предприятиях молочной промышленности".

Сквашивание молока

При сычужно-кислотном способе производства творога молоко сквашивается до получения сгустка кислотностью 65±50Т. Продолжительность сквашивания молока 6-10ч с момента внесения закваски.

Сычужное свертывание белков молока носит необратимый характер и включает две стадии - ферментативную и коагуляционную. На первой стадии под действием основного компонента сычужного фермента химозина происходит разрыв пептидной связи фенилаланин – метионин в полипептидных цепях казеина ККФК. В результате ограниченного специфического протеолиза молекулы казеина распадаются на гидрофобный параказеин и гидрофильный комакропептид.

Гликомакропептиды казеинов имеют высокий отрицательный заряд и обладают сильными гидрофильными свойствами. При их отщеплении снижается приблизительно наполовину потенциал на поверхности мицелл казеина и разрушается частично гидратная оболочка. Таким образом силы электро- статического отталкивания между частицами уменьшаются и дисперсная система теряет устойчивость.

На второй стадии частично дестабилизированные мицеллы казеина (параказеина), содержащие в отличие от нативных мицелл параказеинаткальций-фосфатный комплекс (ПККФК), собираются в агрегаты из двух, трех и более частиц, которые затем соединяются между собой продольными и поперечными связями в единую сетку, образуя сгусток. Таким образом, возникает рыхлая пространственная структура, в петлях которой заключена дисперсионная среда, т. е. происходит гелеобразование.

При понижении агрегативной устойчивости дисперсных систем может происходить или истинная коагуляция, или гелеобразование. При истинной коагуляции частицы полностью теряют устойчивость и, слипаясь друг с другом, образуют хлопья или осадок - коагулят. При гелеобразовании частицы теряют устойчивость не по всей поверхности, а на некоторых участках, вследствие чего слипаются и образуют пространственные сетки.

Действие раствора хлорида кальция при кальциевой коагуляции связано со снижением отрицательного заряда казеина под влиянием положительно заряженных ионов двухвалентного кальция.

Механизм действия Са заключается в связывании свободных ОН-групп фосфорной кисслоты казеиновых мицелл, в результате чего уменьшается их отрицательный заряд и электронейтральные белковые частицы агрегируют (образование кальциевых мостиков ускоряет процесс агрегации). Хлорид Са - сильное дегидратирующее соединение, он вызывает дополнительную дестабилизацию казеина, уменьшая его гидрофильность.

Коагуляцию хлоридом обычно проводят при высокой температуре (до 90-950С), поэтому она называется термокальциевой коагуляцией. Повышенная температура вызывает денатурацию сывороточных белков, которые коагулируют вместе с казеином. Белковый продукт, полученный на основе комплексного осаждения казеина и сывороточных белков, называется молочным белком или копрецитатом. Его используют для обогащения некоторых пищевых продуктов.

Разрезка сгустка и частичный отбор сыворотки

Готовый сгусток разрезают проволочными ножами, входящими в комплект творогоизготовителя, на кубики размером 2,0×2,2×2,0см. Сначала сгусток разрезают по длине ванне на горизонтальные слои, затем по длине и ширине – на вертикальные. Разрезанный сгусток оставляют в покое от 30 до 60мин для выделения сыворотки.

За это время выделяется значительное количество сыворотки, которую удаляют из ванны отделителем сыворотки барабанного типа. Такое предварительное удаление сыворотки повышает эффективность прессования сгустка.

Второе нагревание

В случаях получения сгустка с плохим отделением сыворотки его нагревают до температуры сыворотки (40±2)0С с выдержкой при этой температуре от 30 до 40мин. Для равномерного нагревания сгустка верхние слои его осторожно перемещают от одной стенки ванны к другой. Благодаря чему нижние нагретые слои сгустка постепенно поднимаются вверх, а верхние слои опускаются вниз.

Сгусток, нагретый до указанных выше температур, после необходимой выдержки охлаждают не менее чем на 100С путем пуска в межстенное пространство ванны холодной или ледяной воды.

Прессование и удаление сыворотки

Готовое творожное зерно с сывороткой подается насосом в отделитель сыворотки барабанного типа, с которого поступает в систему прессования. После прессования бруски творога загружаются в мультиформы на транспортер отделителя сыворотки ленточного типа. Далее мультиформы с творогом подаются в систему окончательного прессования. После прессования готовый творог выгружаем из мультиформ, а формы подаем на мойку.

Охлаждение творога

По окончании прессования творог поступает в охладитель, откуда охлажденный творог поступает на фасование. Температура творога на входе составляет 400С, а на выходе творог охлаждается до температуры (12±3) 0С.

Фасование, хранение и доохлаждение творога

Тара и материалы, используемые для упаковывания и укупоривания продукта, должны соответствовать требованиям законодательных, нормативных и/или технических документов, устанавливающих возможность их применения для упаковки молочных продуктов.

Транспортные пакеты формируют по ГОСТ 23285.

Укладку транспортного пакета осуществляют так, чтобы была видна маркировка не менее одной единицы потребительской тары и/или транспортной тары, и/или многооборотной тары с каждой боковой стороны транспортного пакета.

Укладку транспортного пакета осуществляют способами, обеспечивающими сохранность нижних рядов потребительской тары и/или многооборотной тары без их деформации.

Маркировка единицы потребительской тары должна содержать следующие информационные данные о продукте:

- наименование продукта (должно состоять из терминов по ГОСТ Р 51917).

Наименование продукта состоит из термина «творог»; термина, характеризующего массовую долю жира продукта;

- норму массовой доли жира (в процентах), соответствующую требованиям Для продукта, изготовленного из натурального молока, массовую долю жира указывают «От... до...»;

- наименование и местонахождение изготовителя (юридический адрес, включая страну, и при несовпадении с юридическим адресом, адрес предприятия) и организации в Российской Федерации уполномоченной изготовителем на принятие претензий от потребителей на ее территории

- товарный знак (при наличии);

- массу нетто продукта (г или кг);

- информацию о составе продукта.

Информацию об используемом молочном сырье указывают после слов: «Состав: изготовлен из ...»

Закваски, бактериальные концентраты, ферменты, кальций хлористый указывают после слов «с использованием» ...»;

- пищевую ценность (содержание белков, жиров, углеводов, калорийность) указывают как массу белков, жиров, углеводов, килокалорий и/или килоджоулей в 100г продукта.

Пищевую ценность продукта, изготовляемого из натурального молока, указывают в виде диапазонов килокалорий и/или килоджоулей, содержащихся в 100г продукта;

- количество молочнокислых микроорганизмов

- условия хранения (информацию об условиях хранения указывают

одним температурным режимом);

- дату изготовления (наносят три двузначных числа, обозначающих соответственно время, число и месяц изготовления, после слов: «изготовлен (час, число, месяц) . . .»;

- срок годности наносят три двузначных числа, обозначающих соответственно время, число, месяц окончания срока годности, после слов: «годен до (час, число, месяц)...».

- обозначение стандарта (допускается наносить без указания года утверждения);

- информацию о сертификации продукта (наносит изготовитель в виде знака соответствия ГОСТ Р 50460).

Маркировка многооборотной тары должна содержать следующие информационные данные, указываемые на ярлыках или листах-вкладышах:

- наименование продукта;

- наименование и местонахождение изготовителя;

- товарный знак (при наличии);

- условия хранения;

- срок годности;

- массу нетто продукта в единице потребительской тары;

- количество единиц потребительской тары;

- массу брутто;

- обозначение стандарта.

На ярлыки или листы-вкладыши и также наносят манипуляционные знаки по ГОСТ 14192: «беречь от солнечных лучей», «Ограничение температуры с указанием минимального и максимального значений температуры.

Информационные данные указывают на русском языке и дополнительно, при необходимости, на государственных языках субъектов Российской Федерации, родных языках народов Российской Федерации, а также иностранных языках.

Творог фасуют в мелкую тару (в брикеты). Для удобства реализации творога через торговую сеть, повышения санитарного режима при его продаже промышленность ежегодно увеличивает выработку мелкофасованного творога. При помощи специальных автоматов творог фасуют в пергамент массой нетто 250г.

На пергаментных этикетках указывают наименование или номер предприятия-изготовителя и его подчиненность, наименование продукта, массовую долю жира, массу нетто, дату конечного срока реализации, розничную цену и стандарт.

Для удобства транспортирования творог в мелкой упаковке укладывают в ящики вместимостью не более 20кг. Для этого применяют ящики дощатые, фанерные, полимерные и алюминиевые ящики-контейнеры, которые после заполнения творогом закрывают крышками и пломбируют.

Творог хранят в холодильных камерах при температуре не выше 8°С и влажности воздуха 80-85%. Его размещают по партиям выработки. В камерах поддерживают строгий санитарный режим и не допускают значительных колебаний температуры. Гарантийный срок хранения творога составляет 36ч с момента окончания технологического процесса, в том числе на предприятии не более 18ч.

Условия транспортирования творога на предприятия торговой сети и общественного питания такие же, как и для других цельномолочных продуктов.

В целях равномерного снабжения населения часть творога, выработанного в летние месяцы, резервируют до зимнего периода. Чтобы творог выдержал длительное, в течение нескольких месяцев, хранение, его замораживают. При замораживании творога большой массой (например, в бочках) при температуре выше минус 200С процесс будет идти медленно, с образованием крупных кристаллов льда. Такой творог после размораживания резко снижает свое качество. Крупные кристаллы льда превращаются в значительные капли влаги, которые не способны равномерно распределиться и частично вытекают из творога. Продукт приобретает крупитчатую консистенцию. Чтобы избежать этих недостатков, на современных предприятиях творог перед замораживанием фасуют в виде брикетов массой 0,5кг или в виде блоков массой 7-10 кг. Брикеты и блоки творога упаковывают в бумагу, покрытую полиэтиленовой пленкой.