Дипломный проект

Проект цеха по производству кисломолочных продуктов с добавлением биогеля

Задание на дипломный проект

Проект цеха по производству кисломолочных продуктов с добавлением биогеля________________________________________________________________

2 Срок сдачи студентом законченного проекта

3 Исходные данные к проекту Научно-техническая литература, периодические издания, патенты, нормативные документы, материалы преддипломной практики

4 Содержание пояснительной (перечень подлежащих разработке вопросов)

- Технико-экономическое обоснование

- Технологическая часть

- Техническая часть

- Безопасность труда

- Экология и ООС

- Экономическая часть

5 Перечень графического материала (с точным указанием обязательных чертежей)

Лист 1 – Показатели качества кисломолочных продуктов с добавлением биогеля

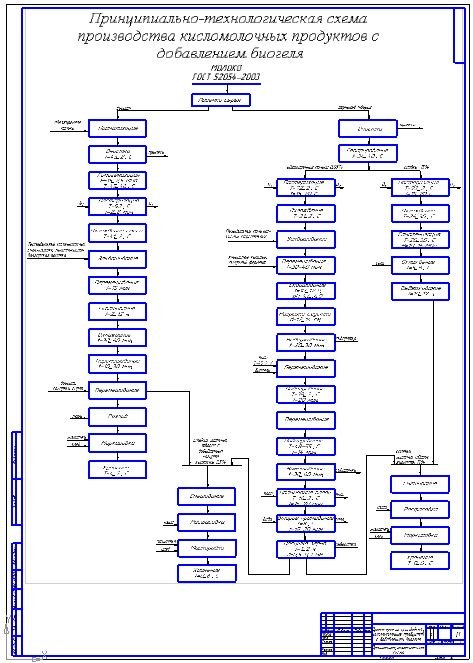

Лист 2 – Принципиально-технологическая схема кисломолочных продуктов с добавлением биогеля____________________________________________________

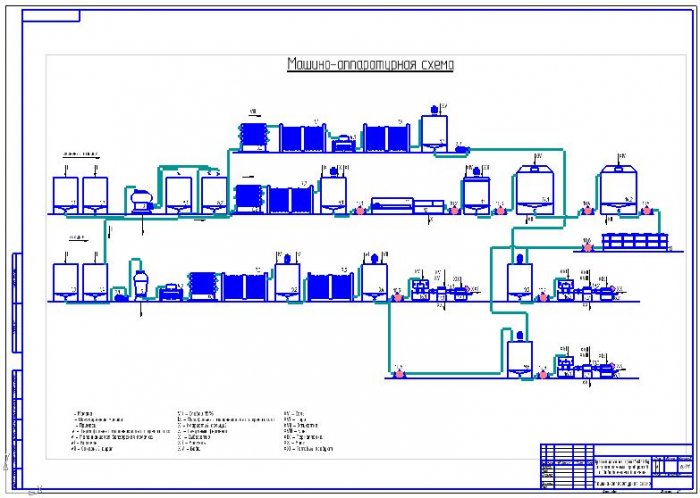

Лист 4 – Машинно-аппаратурная схема производства кисломолочных продуктов

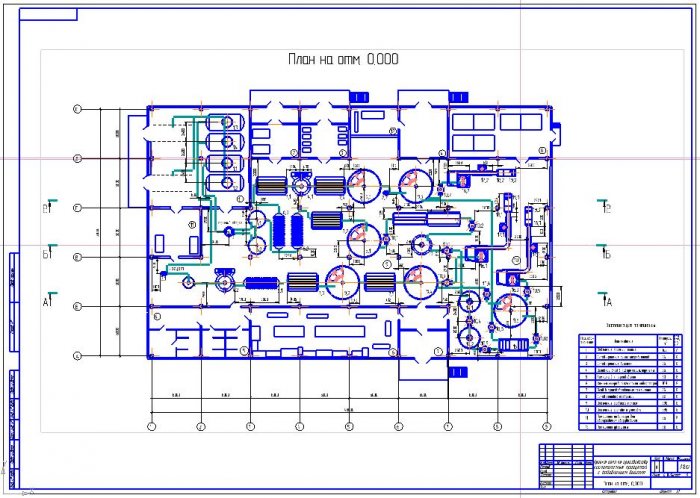

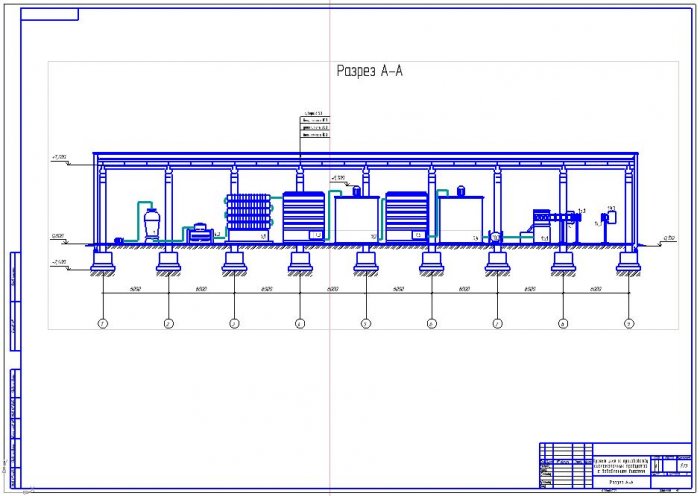

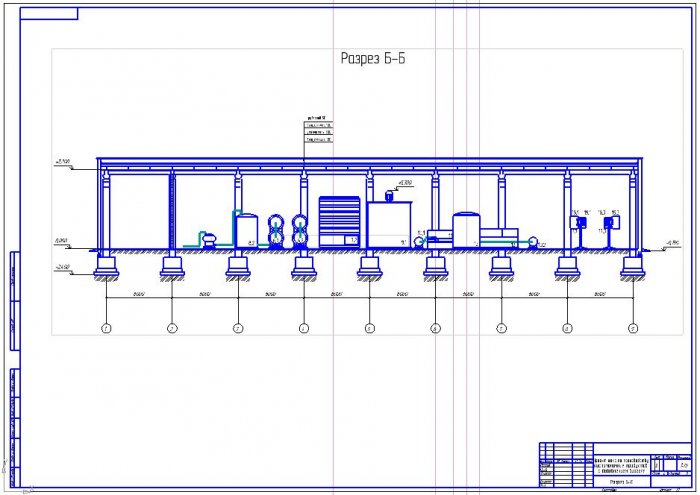

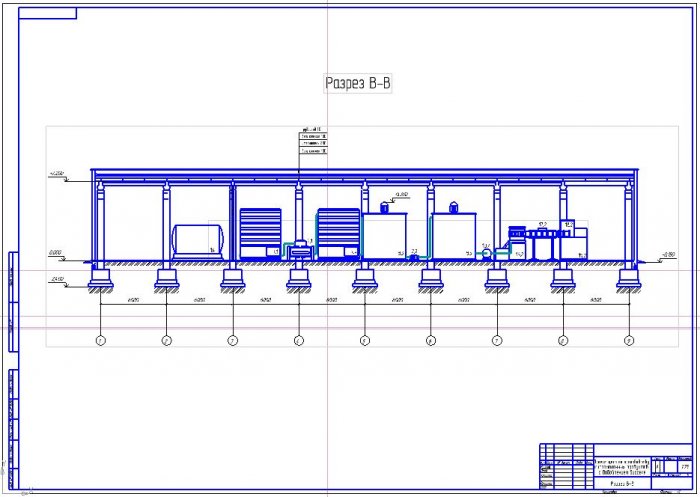

Лист 5–8 – Планы и разрезы производственного корпуса

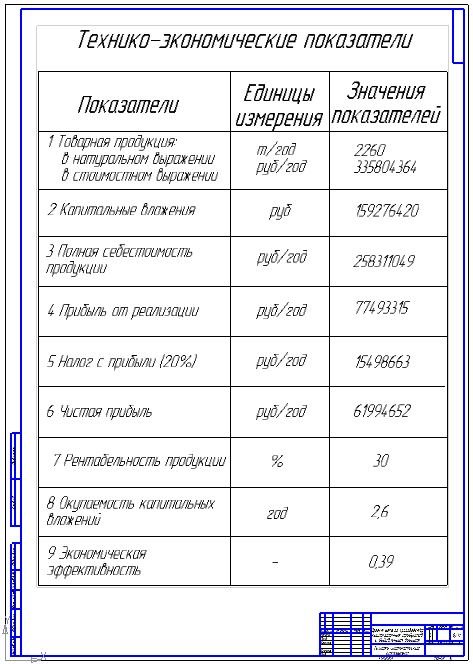

Лист 9 – Технико-экономические показатели

6 Консультанты по проекту (с указанием, относящимся к ним разделам проекта)

Аннотация

Пояснительная записка содержит 105 страниц, 59 таблиц, 17 источников, 2 приложения. Графическая часть выполнена на 9 листах формата А1.

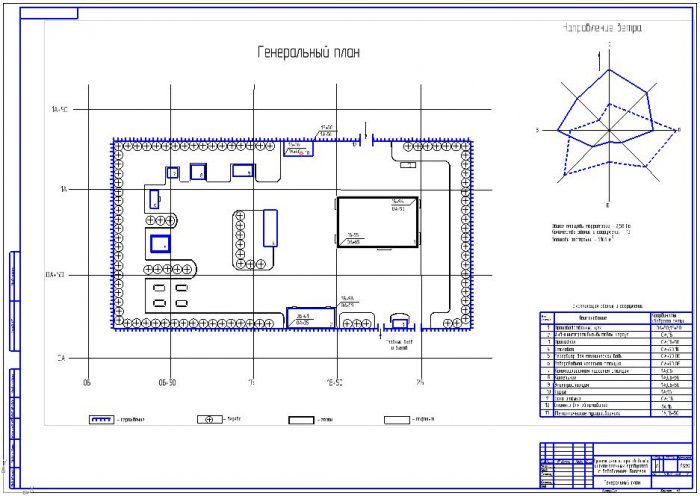

В данной работе изложены основные технологические процессы производства кисломолочных продуктов с добавлением биогеля, подробно описаны принципиальная и машинно-аппаратурная схемы, а также план производственного корпуса, разрезы помещений, генеральный план объекта, технико-экономические показатели проектируемого цеха, показатели качества производимой продукции и сырья.

Введение

Концепция оздоровления человека и предупреждения старения организма путем включения в рацион кисломолочных продуктов была выдвинута русским микробиологом И.И. Мечниковым. По его мнению, продолжительность жизни людей может существенно возрастать при элиминации из кишечника с помощью антагонистически активных молочнокислых микроорганизмов гнилостной микрофлоры и прекращения всасывания в кровь ее токсических метаболитов. [ Тихомирова Н.А]

Кисломолочные продукты играют важную роль в питании людей, особенно детей, лиц пожилого возраста и больных, так как ценность кисломолочных продуктов определяется их химическим составом, который характеризуется сбалансированным соотношением основных питательных веществ: белка, жира, углеводов, минеральных веществ, а также содержанием витаминов, молочной кислоты и антибиотических веществ.

Кисломолочные продукты легче усваиваются организмом, чем молоко. Это объясняется тем, что белки молока частично распадаются на более простые, легкоусвояемые вещества. Образующиеся в диетических кисломолочных продуктах молочная кислота и диоксид углерода влияют на секреторную деятельность желудочно-кишечного тракта, вызывая более интенсивное выделение желудочного сока и ферментов. При этом улучшается аппетит и ускоряется переваривание пищи. Пища усваивается с наименьшей затратой энергии, что очень важно при восстановлении ослабленных болезнью организмов. [ Крусь Г.Н.]

Так же вырабатывают кисломолочные продукты, обогащенные витаминами, минеральными веществами. К ним относятся кисломолочные напитки: простокваша, йогурт, варенец, ряженка и кефир. Кроме того, выпускают витаминизированные творожные изделия, молочные пудинги и желе.

Цель моей дипломной работы – получение кисломолочных продуктов – йогурта и зерненого творога, содержащий йод, путем добавления в молочную смесь для заквашивания компонентов из морской капусты.

Йогурт – кисломолочный продукт с нарушенным или ненарушенным сгустком, повышенным содержанием сухих обезжиренных веществ молока, вырабатываемый из обезжиренного или нормализованного по жиру и сухим веществам молока и молочных продуктов, подвергнутых тепловой

обработке, путем сквашивания их протосимбиотической смесью чистых

культур термофильного молочнокислого стрептококка (Streptococcus thermophilus) и молочнокислой болгарской палочки (Lactobacillus delbruecki subsp. bulgaricus), концентрация которых в живом состоянии в готовом продукте на конец срока годности должна составлять не менее 107 КОЕ в 1 г продукта, с добавлением или без добавления различных пищевкусовых продуктов, ароматизаторов и пищевых добавок. [Калинина Л.В.]

Зерненый творог – рассыпчатый молочный продукт, произведенный из творожного сырья с добавлением сливок и поваренной соли. Термическая обработка готового продукта и добавление стабилизаторов консистенции не допускается. [Богатова О.В.]

Известно, что йод в морской капусте – ламинарии японской – находится как в растворимой неорганической форме, так и в составе йодаминокислотных комплексов. Вместе с тем морская капуста и продукты ее переработки не используются при получении йодосодержащих пробиотических продуктов.

Основой для получения продуктов служило коровье молоко. В качестве биодобавки применяли – биогель из морской капусты – в количестве 5% от общей массы смеси.

1 Технико-экономическое обоснование

Молочная промышленность – одна из важнейших среди пищевых отраслей народного хозяйства. Возникновение товарного молочного хозяйства в нашей стране относится к концу XVIII в. Молочные заводы тогдашней России представляли собой мелкие производства.

Становление и развитие молочной промышленности относится к 90-м годам XIXв.

В настоящие время доля цельномолочной продукции в ассортименте молочных продуктов на российском рынке составляет около 35%. Около 40% из них приходится на питьевое молоко, в котором доля стерилизованного молока 16…20%. От объема цельномолочных продуктов на долю кисломолочных продуктов приходится около 20%, в том числе на долю кефира приходится около 44%, йогурта - 30%, ряженки - 1%, простокваши, варенца - 0,12%, ацидофилина и ацидофильного молока – 0,03%. Остальной объем – это творог и творожные изделия, сметана, питьевые сливки, детские молочные продукты. (Калинина)

Так сложилось исторически, что йогурт – нетрадиционный для российского потребителя продукт. В среднем на одного человека в России приходится в год немногим больше четырех килограммов йогурта, проданного в розницу. Этот показатель в США превышает 6 кг на человека, а в Западной Европе составляет 16 кг на человека. [ http://sfera.fm/articles/rossiiskii-rynok-iogurtov-dinamika-proizvodstva]

Основным фактором, который оказывает непосредственное влияние на развитие рынка творога, является состояние сырьевой базы. Таким образом, наибольшее значение для рынка творога имеет состояние рынка молока.

Последний год для российского рынка молока был стабильным. Однако если рассматривать динамику производства за последние десять лет, то можно отметить падение на 4-5%: в период с 2002-го по 2012 год выпуск молока во всех хозяйствах РФ сократился с 33,5 млн до 31,9 млн тонн.

Наибольшее снижение производства молока в нашей стране пришлось на 2002–2005 годы. С 2011-го по 2012 год наблюдался рост выпуска продукции, а в 2012 году производство увеличилось на 3,5%, по сравнению с 2011-м. Стоит отметить, что, по прогнозам аналитиков, текущий подъем будет носить краткосрочный характер. Прогнозируемый спад связан с увеличением затрат на содержание скота, в результате сохранится тенденция сокращения численности коров.

Влияние на развитие рынка молока также оказывает ситуация вступления России в ВТО. После уменьшения квот выросли поставки молочной продукции не самого хорошего качества. Положительным следствием снижения квот стало то, что у потребителей увеличился выбор за счет большего ассортимента молочной продукции. Однако значительное присутствие недорогой продукции импортных игроков может негативно

сказаться на отечественном производстве. Рост производства творога ограничен отсутствием динамики развития сырьевой базы и отрасли молочного животноводства. Таким образом, изменения на молочном рынке затронут и рынок творога. Несмотря на значительную зависимость рынка творога от развития сырьевой базы, на протяжении последних 10 лет на нем наблюдается рост. В 2002 году объем производства творога в России составил 208,3 тысячи тонн, а к 2012 году он увеличился до 398,2 тысячи тонн. Среднегодовой прирост за последнее десятилетие составил 7%. Наибольший темп прироста – 17,48% – был отмечен в 2003 году.

К сожалению, несмотря на то, что творог пользуется популярностью у россиян, норма его потребления далека от реальных показателей. В соответствии с Приказом Министерства здравоохранения и социального развития Российской Федерации от 2 августа 2010 года, рациональный объем потребления творога и творожных продуктов на одного человека в год составляет порядка 18 килограммов. В реальности в 2012 году объем потребления этой продукции на душу населения составил лишь 2,86 килограмма.[ http://www.foodmarket.spb.ru/current.php?article=1867]

2 Технологическая часть

2.1 Ассортимент, классификация, показатели и нормы качества жидких кисломолочных продуктов

2.1.1 Ассортимент жидких кисломолочных продуктов

К жидким кисломолочным продуктам и напиткам относятся ниже перечисленные продукты.

Простокваша – национальный кисломолочный продукт, изготавливаемый сквашиванием молока чистыми культурами лактококков и/или термофильных молочнокислых стрептококков. Общее содержание, которых в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Мечниковская простокваша – национальный кисломолочный продукт, изготавливаемый сквашиванием молока чистыми культурами термофильных молочнокислых стрептококков и молочнокислой болгарской палочки. Общее содержание, которых в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Ряженка – национальный кисломолочный продукт, изготавливаемый сквашиванием топленого молока чистыми культурами термофильных молочнокислых стрептококков. Общее содержание, которых в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Варенец – национальный кисломолочный продукт, изготавливаемый сквашиванием стерилизованного или подвергнутого тепловой обработке при температуре (97±2) °С в течение от 40 до 80 мин молока чистыми культурами термофильных молочнокислых стрептококков. Общее содержание, которых в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Кефир – национальный кисломолочный продукт смешанного молочнокислого и спиртового брожения, изготавливаемый сквашиванием молока закваской, приготовленной не кефирных грибках. Без добавления чистых культур молочнокислых бактерий и дрожжей. Содержание молочнокислых микроорганизмов в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, а дрожжей не менее 104 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Ацидофилин – национальный кисломолочный продукт, изготавливаемый сквашиванием молока чистыми культурами молочнокислой

ацидофильной палочки, лактококков и закваской, приготовленной на кефирных грибках в равных соотношениях. Общее содержание

молочнокислых микроорганизмов в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, а дрожжей не менее 104 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Айран – национальный кисломолочный продукт смешанного молочнокислого и спиртового брожения, изготавливаемый сквашиванием молока чистыми культурами термофильных молочнокислых стрептококков, молочнокислой болгарской палочки и дрожжей. Содержание молочнокислых микроорганизмов в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, а дрожжей не менее 104 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Кумыс – национальный кисломолочный продукт смешанного молочнокислого и спиртового брожения, изготавливаемый сквашиванием кобыльего молока чистыми культурами болгарской и ацидофильной молочнокислых палочек и дрожжей. Содержание молочнокислых микроорганизмов в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта, а дрожжей не менее 105 КОЕ в 1 г продукта, без добавления немолочных компонентов.

Йогурт – кисломолочный продукт с повышенным содержанием сухих обезжиренных веществ молока, изготавливаемый путем сквашивания протосимбиотической смесью чистых культур термофильных молочнокислых стрептококков и молочнокислой болгарской палочки. Содержание которых в готовом продукте в конце срока годности составляет не менее 107 КОЕ в 1 г продукта (допускается добавление пищевых добавок, фруктов, овощей и продуктов их переработки). [Калинина]

2.1.2 Классификация жидких кисломолочных продуктов

Кисломолочные напитки в зависимости от молочного сырья, из которого их производят, подразделяются на продукты:

- из натурального молока;

- из нормализованного молока или сливок;

- из восстановленного молока;

- из рекомбинированного молока;

- из их смесей.

Кисломолочные напитки в зависимости от массовой доли жира подразделяют на продукты:

1) молочный нежирный;

2) молочный пониженной жирности;

3) молочный полужирный;

4) молочный классический;

5) молочно-сливочный;

6) сливочно-молочный;

7) сливочный.

Йогурт в зависимости от использования вкусовых добавок подразделяются на:

- без наполнителя;

- фруктовый или овощной йогурт;

- ароматизированный йогурт.[Калинина]

2.1.3 Показатели и нормы качества йогурта ГОСТ Р 51331-99

По органолептическим показателям йогурт должен соответствовать

требованиям, указанным в таблице 2.1.

Таблица 2.1 - Органолептические показатели йогурта

|

Наименование показателя |

Характеристика |

|

Вкус и запах |

Кисломолочный, без посторонних привкусов и запахов. При выработке с сахаром или подсластителем – в меру сладкий. При выработке с вкусоароматическими пищевыми добавками и вкусоароматизаторами – с соответствующим вкусом и ароматом внесенного компонента. |

|

Цвет |

Молочно – белый, равномерный по всей массе. При выработке с вкусоароматическими пищевыми добавками и пищевыми красителями – обусловленный цветом внесенного ингредиента |

|

Консистенция и внешний вид |

Однородная, в меру вязкая. При добавлении стабилизатора – желеобразная или кремообразная. При использовании вкусоароматических пищевых добавок – с наличием их включений. |

По физико-химическим показателям йогурт должен соответствовать нормам, указанным в таблице 2.2.

Таблица 2.2 – Физико-химические показатели йогурта

|

Наименование показателя |

Норма |

|

Массовая доля жира*,% |

|

|

молочный нежирный |

не более 0,1 |

|

молочный пониженной жирности |

от 0,3 до 1,0 |

|

молочный полужирный |

от 1,2 до 2,5 |

|

молочный классический |

от 2,7 до 4,5 |

|

молочно-сливочный |

от 4,7 до 7,0 |

|

сливочно-молочный |

от 7,5 до 9,5 |

|

сливочный |

не менее 10,0 |

|

Массовая доля молочного белка, % не менее: |

|

|

для йогурта без наполнителей |

3,2 |

|

для фруктового (овощного) йогурта |

2,8 |

Продолжение таблицы 2.2

|

Наименование показателя |

Норма |

|

Массовая доля сухих обезжиренных веществ молока, % не менее: |

|

|

для йогурта без наполнителей |

9,5 |

|

для фруктового (овощного) йогурта |

8,5 |

|

Массовая доля сахарозы и общего сахара в пересчете на инвертный сахар** |

Устанавливается в технической документации на конкретное наименование йогурта, вырабатываемого с сахаром и (или) плодово-ягодными наполнителями |

|

Массовая доля витаминов, % |

Устанавливается в технической документации на конкретное наименование витаминизированного йогурта |

|

Кислотность, °Т |

0т 75 до 140 |

|

Фосфатаза |

отсутствует |

|

Температура при выпуске с предприятия, °С |

4±2 |

|

* При получении результатов измерения массовой доли жира между диапазонами для указанных наименований продукт относят к наименованию с более низким диапазоном. ** Значение массовой доли сахарозы относится к йогурту, вырабатываемому с сахаром, а общего сахара в пересчете на инвертный сахар – к йогурту, вырабатываемому с плодово-ягодными наполнителями, в состав которых, помимо фруктозы, входит сахар. |

|

Содержание токсичных элементов, антибиотиков, пестицидов и радионуклидов в продукте не должно превышать допустимых уровней, указанных в таблице 2.3.

Таблица 2.3 - Содержание токсичных элементов в йогурте

|

Показатели |

Допустимые уровни, мг/кг (л), не более |

Примечание |

|

Токсичные элементы: |

||

|

свинец |

0,1 |

|

|

мышьяк |

0,05 |

|

|

кадмий |

0,03 |

|

|

ртуть |

0,005 |

|

|

Микотоксины: |

||

|

афлатоксин М1 |

0,0005 |

|

|

Антибиотики: |

||

Продолжение таблицы 2.3

|

Показатели |

Допустимые уровни, мг/кг (л), не более |

Примечание |

|

левомицетин |

не допускается |

< 0,01 ед/г |

|

тетрациклиновая кислота |

не допускается |

< 0,01 ед/г |

|

стрептомицин |

не допускается |

< 0,01 ед/г |

|

пенициллин |

не допускается |

< 0,01 ед/г |

|

Пестициды: |

||

|

гексахлорциклогексан (α, β, γ – изомеры) |

0,05 |

|

|

ДДТ и его метаболиты |

0,05 |

|

|

Радионуклиды: |

||

|

цезий - 137 |

100 |

Бк/л |

|

стронций - 90 |

25 |

Бк/л |

По микробиологическим показателям продукт должен соответствовать нормам, указанным в таблице 2.4.

Таблица 2.4 - Микробиологические показатели

|

Наименование показателя |

Норма |

|

Количество молочнокислых микроорганизмов (Streptococcus thermophilus и Lactobacillus delbrueckii subsp. bulgaricus), в 1 г продукта на конец срока годности продукта, КОЕ, не менее |

107 |

|

Количество бифидобактерий (Bifidobacterium) в 1 г продукта на конец срока годности продукта, КОЕ, не менее |

106 |

|

Количество бактерий молочнокислой ацидофильной палочки (Lactobacillis acidophilus), в 1 г продукта на конец срока годности биойогурта, КОЕ, не менее |

106 |

Микробиологические показатели безопасности йогурта должны соответствовать нормам, указанным в таблице 2.5 для кисломолочных напитков.

Таблица 2.5 - Микробиологические показатели кисломолочных напитков

|

Наименование продукта |

Количество молочнокислых микроорганизмов, КОЕ/г, не более |

Масса продукта (г, см3), в которой не допускается |

Дрожжи, плесени, КОЕ/г, не более |

||

|

БГКП (количе-ство формы) |

Патогенные в т.ч. сальмо-неллы |

S.aureus |

|

||

|

Йогурт со сроком годности не более 72 часов |

- |

0,01 |

25 |

1,0 |

- |

|

Йогурт со сроком годности более 72 часов |

не менее 1 · 107 (для термически обработанных продуктов не нормируется) |

0,1 |

25 |

1,0 |

дрожжи – 50 (кроме напитков, изготавливаемых с использованием заквасок, содержащих дрожжи), плесени - 50 |

|

Жидкие кисломолочные продукты, обогащенные бифидобакте-риями, со сроком годности более 72 часов |

Не менее 1∙ 107; |

0,1 |

25 |

1,0 |

Дрожжи-50 (кроме напитков изготавливаемых с использованием заквасок, содержащих дрожжи), плесень - 50 |

2.2 Ассортимент, классификация, показатели и нормы качества творожных продуктов

2.2.1 Ассортимент творожных продуктов

Высокую пищевую и биологическую ценность творога обусловливает значительное содержание в нем не только жира, но и полноценных по аминокислотному составу белков, что позволяет использовать творог для профилактики и лечения некоторых заболеваний почек, печени, и атеросклероза. В твороге содержится значительное количество кальция, фосфора, железа, магния и других минеральных веществ, необходимых для нормальной жизнедеятельности центральной нервной системы, сердца, мозга, для костеобразования и обмена веществ в организме. Особенно важное значение, имеют соли фосфора и кальция, которые находятся в твороге в наиболее удобном для усвоения состоянии. [Богатова]

В ГОСТ Р 51917 «Продукты молочные и молосодержащие. Термины и определения» творогу и творожным продуктам даны следующие определения.

Творог – национальный кисломолочный продукт, изготавливаемый сквашиванием молока чистыми культурами лактококков или смесью чистых культур лактококков и термофильных молочнокислых стрептококков в соотношении (1,5…2,5): 1 с использованием методов кислотной, кислотно-сычужной или термокальциевой коагуляции белков с последующем удалением сыворотки самопрессованием и/или прессованием. С содержанием молочнокислых бактерий в готовом продукте в конце срока годности не менее 106 КОЕ в 1 г продукта, с массовой долей белка не менее 14%, без добавления немолочных компонентов.

Кварк – кисломолочный продукт, изготавливаемый сквашиванием молока чистыми культурами лактококков или смесью чистых культур лактококков и термофильных молочнокислых стрептококков в соотношении (1,5…2,5): 1 с использованием методов кислотной, кислотно-сычужной или термокальциевой коагуляции белков с удалением сыворотки центрифугированием и/или ультрафильтрацией. С содержанием молочнокислых бактерий в готовом продукте в конце срока годности не менее 106 КОЕ в 1 г продукта.

Творожная масса – адгезионная паста, сохраняющая форму без упаковки, изготовляемая из творога с добавлением сливочного масла и/или особых сливок и углеводов, кроме стабилизаторов, с массовой долей сливочного масла и/или особых сливок не менее 5,0%. Допускается добавление фруктов, цукатов, сухофруктов, орехов, зелени.

Пасха – творожный продукт, изготавливаемый смешиванием предварительно отпрессованного в течение не более 24 часов творога, сливочного масла, яиц, сахарозы, ванилина, изюма, апельсиновой цедры с термообработкой компонентов. Не допускается применение пищевых ароматизаторов и красителей. Допускается изготовление пасхи без термообработки.

Зерненый творог – рассыпчатый молочный продукт, изготовляемый из творожного зерна с добавлением сливок, поваренной соли или углеводов, кроме стабилизаторов. [Калинина]

2.2.2 Показатели и нормы качества зерненого творога ГОСТ Р 53504-2009

Продукт по органолептическим характеристикам должен соответствовать требованиям, указанным в таблице 2.6.

Таблица 2.6 – Органолептические показатели зерненого творога

|

Наименование показателя |

Характеристика |

|

Вкус и запах |

Чистые, кисломолочные, без посторонних привкусов и запахов, слегка соленый вкус |

Продолжение таблицы 2.6

|

Цвет |

От белого до желтоватого с кремовым оттенком |

|

Внешний вид и консистенция |

Рассыпчатая, с отчетливо различными мягкими творожными зернами, покрытыми сливками (йогуртом) |

По физико-химическим показателям продукт должен соответствовать нормам, указанным в таблице 2.7.

Таблица 2.7 – Физико-химические показатели зерненого творога

|

Наименование показателя |

Значение показателей продукта |

|

Массовая доля жира, %, не менее |

4,0…5,0 |

|

Массовая доля белка, %, не менее |

8,0 |

|

Массовая доля влаги, %, не менее |

79,0 |

|

Кислотность, °Т, не более |

150 |

|

Массовая доля соли, %, не менее |

1,0 |

|

Температура продукта при выписке из предприятия, °С |

4±2 |

Содержание токсичных элементов, микотоксинов, антибиотиков, пестицидов и радионуклидов в продукте не должно превышать допустимых уровней, установленных СанПиН 2.3.2. 1078 и указанных в таблице 2.8.

Таблица 2.8 – Содержание токсичных элементов, пестицидов и радионуклидов

|

Показатели |

Допустимые уровни, мг/кг (л), не более |

Примечание |

|

Токсичные элементы: |

||

|

свинец |

0,3 |

|

|

мышьяк |

0,2 |

|

|

кадмий |

0,1 |

|

|

ртуть |

0,02 |

|

|

Микотоксины: |

||

|

афлатоксин М1 |

0,0005 |

|

|

Антибиотики: |

||

|

левомицетин |

не допускается |

< 0,01 ед/г |

|

тетрациклиновая группа |

не допускается |

< 0,01 ед/г |

|

стрептомицин |

не допускается |

<0,01 ед/г |

|

пенициллин |

не допускается |

<0,01 ед/г |

Продолжение таблицы 2.8

|

Показатели |

Допустимые уровни, мг/кг (л), не более |

Примечание |

|

Пестициды: |

||

|

гексахлорциклогексан (α,β,γ-изомеры) |

1,25 |

в пересчете на жир |

|

ДДТ и его метаболиты |

1,0 |

в пересчете на жир |

|

Радионуклиды: |

||

|

цезий-137 |

100 |

Бк/л |

|

стронций-90 |

25 |

Бк/л |

По микробиологическим показателям продукт должен соответствовать требованиям СанПиН 2.3.2.1078 и указанных в таблице 2.9.

Таблица 2.9 – Микробиологические показатели зерненого творога

|

Наименование продукта |

Масса продукта (г, см3), в которой не допускаются |

|||

|

БГКП (коли-формы) |

S. aureus |

патогенные, в т.ч. сальмонеллы |

дрожжи и плесени, КОЕ/г не более |

|

|

Творог и творожные изделия со сроком годности не более 72 часов |

0,001 |

0,1 |

25 |

- |

|

Творог и творожные изделия со сроками годности более 72 часов, в т.ч. замороженные |

0,01 |

0,1 |

25 |

Дрожжи-100; плесени-50 |

|

Творожные изделия термически обработанные |

0,1 |

1,0 |

25 |

- |

2.3 Требования к сырью для производства йогурта, соленого зерненного творога и сладкого с добавлением «Биогеля»

2.3.1 Требования к качеству молока ГОСТ Р 52054-2003

Для производства кисломолочных продуктов используют молоко не ниже второго сорта.

Таблица 2.10 – Органолептические показатели молока

|

Наименование показателей |

Норма для молока сорта |

||

|

высшего |

первого |

второго |

|

|

Консистенция |

Однородная жидкость без осадка и хлопьев. Замораживание не допускается |

||

|

Вкус и запах |

Чистый, без посторонних запахов и привкусов, не свойственных свежему натуральному молоку |

||

|

|

Допускается слабовыраженный кормовой привкус и запах |

||

|

Цвет |

От белого до светло-кремового |

||

Таблица 2.11 – Физико-химические показатели молока

|

Наименование показателя |

Норма для молока сорта |

||

|

высшего |

первого |

второго |

|

|

Массовая доля белка, %, не менее |

2,8 |

||

|

Кислотность, °Т |

16,0-18,0 |

16-21 |

|

|

Группа чистоты, не ниже |

I |

I |

II |

|

Плотность, кг/куб.м, не менее |

1028,0 |

1027,0 |

|

|

Температура замерзания, °С, не выше |

минус 0,520 |

||

Таблица 2.12 – Микробиологические показатели молока

|

Наименование показателя |

Норма для сорта молока |

||

|

высший |

первый |

второй |

|

|

КМАФАнМ, КОЕ/г, не более |

1·105 |

5·106 |

1·106 |

|

Соматические клетки, КОЕ/г, не более |

2·105 |

1·106 |

1·106 |

|

Патогенные, в том числе сальмонеллы, г продукта, не допускается |

25 |

25 |

25 |

2.3.2 Требования к качеству заквасок ТУ 9229-369-0019785-04

Закваски – чистые или симбиотически сочетающиеся культуры микроорганизмов, обладающие комплексом свойств и используемые при производстве ферментируемых молочных продуктов.

Под воздействием заквасок образуется определенная кислотность в молочных продуктах, влияющая на структурообразование, а так же формируется специфический вкус и аромат. Наиболее часто при производстве кисломолочных продуктов используют молочнокислые бактерии, которые достаточно быстро размножаются в молоке. При этом молочнокислые бактерии снижают рН среды, что ведет к образованию

сгустка в молоке; участвуют в формировании органолептических свойств продукта (вкус, запах, аромат и консистенция) и повышают биологическую ценность продукта.

В зависимости от физического состояния закваски подразделяют на следующие:

- бактериальные закваски (традиционные), в технологии которых не производят концентрирование микробных клеток, поэтому количество жизнеспособных клеток в них составляет N · (108…109) КОЕ в 1 г (см3).

- бактериальные концентраты (стартовые культуры прямого внесения), в технологии которых обязательно проводится концентрирование бактериальной биомассы, поэтому количество жизнеспособных клеток в них составляет N (1010…1011) КОЕ в 1 г (см3).

Закваски в зависимости от метода получения подразделяют:

1) Лиофилизированные культуры (как правило, запаянные ампулы в среде инертного газа), обычно это типовые музейные чистые культуры микроорганизмов;

2) Закваски традиционные в жидком (в пробирках, бутылочках) виде, а также, например, лактозосбраживающие дрожжи – на скошенном агаре;

3) Сухие закваски (отечественные получают сублимационным способом – методом залива с последующей упаковкой в пакеты из полимерных материалов или в стеклянных пенициллиновых флаконах);

4) Сухие бактериальные концентраты, полученные на основе заквасок или монокультур (во флаконах или в пакетах из полимерных материалов);

5) Закваски прямого внесения лиофилизированные, импортируемые из-за рубежа или отечественного производства;

6) Закваски прямого внесения глубокозамороженные, импортируемые из-за рубежа;

7) Кефирные грибки натуральные или сухие, предназначенные для производства кефира;

8) Кефирные культуры, импортируемые из-за рубежа и предназначенные для производства кефирного продукта.

Способность готовых форм заквасок сохранять свойства в процессе хранения зависит от исходного качества (количества жизнеспособных клеток в 1 г, массовой доли влаги); способа фасования; видов упаковочных материалов; температуры и относительной влажности воздуха при хранении; продолжительности хранения; соблюдения условий хранения.

Существует несколько способов хранения заквасок:

- кратковременный (в жидком виде при температуре (2…6) °С – в течении 10 дней);

- средней длительности (в замороженном виде при температуре от минус 18 до минус 45 °С – течении 8…12 мес.);

- длительный (в сухом виде при температуре не выше минус 18 °С – в течении 6…12 мес. и более). [ТУ 9229-369-0019785-04

2.3.3 Ламиналь - биогель из морской капусты [ТУ 9284-175-00472012-2000]

На дне Тихого океана растёт удивительная водоросль Ламинария японская (Laminaria japonica) или морская капуста.

Ламинария японская удивительна тем, что способна создавать в своих волокнах и соке много витаминов и минеральных веществ даже за короткие сроки солнечной активности.

Он представляет собой гелеобразную массу зелёного цвета и содержит в своём составе свободный альгинат натрия (до 40% к сухому веществу продукта), клетчатку, микроэлементы (в том числе йод), белковые соединения, липиды, пигменты.

Имеет нейтральный вкус и запах.

Ламиналь разрешен к применению в качестве лечебно-профилактического продукта Министерством здравоохранения РФ.

2.3.4 Сахар-песок

Приемка сахара-песка должна осуществляться в соответствии с нормативами ГОСТ 21-94 «Сахар-песок. Технические условия». Сахар-песок – пищевой продукт, представляющий собой сахарозу в виде отдельных кристаллов размерами 0,2-0,25 мм. Сахар является основным видом сырья в кондитерской промышленности. Его используют в производстве карамели, конфет, шоколада, мармелада, печенья, пряников, тортов, пирожных и других видов кондитерских изделий. Сырьем для производства сахара-песка является сахарная свекла (страны с умеренным климатом) и сахарный тростник (страны с тропическим климатом). В нашей стране основную массу сахара производят из сахарной свеклы. Товарные и технологические свойства сахара, полученного из разных видов сырья, практически не различаются. В промышленности выпускают два основных вида сахара: сахар-песок и сахар-рафинад. Его подразделяют на два типа: торговый и для промышленной переработки.

Сахар-песок должен иметь сладкий вкус без посторонних привкусов и запахов. Это сыпучий продукт, без комков имеет белый с блеском цвет, состоящий из однородных кристаллов, раствор должен быть прозрачным, без каких-либо нерастворимых примесей.

В таких изделиях, как карамель, помадные конфеты, сахарные сорта драже, безе, доля сахара в сухом веществе продукта составляет от 80 % до 95 %. В шоколаде, многих видах конфет – около 50 %, а в мучных кондитерских изделиях – значительно меньше, но в отдельных видах доходит до 30, а иногда и до 40 %.

Цветность растворов сахара-песка определяют объективным методом на специальном приборе и не должна превышать 1 усл. ед.; для сахара,

используемого для промышленной переработки, допускается до 1,8 усл. ед. Кристаллы сахара-песка должны иметь размеры от 0,2 до 2,5 мм, однородного строения, с ясно выраженными гранями, сыпучими не липкими, без комков. Сухое вещество сахара-песка должно состоять не менее чем на 99,75 % из сахарозы (для промышленной переработки допускается до 99,55 %), а сухое вещество сахара-рафинада – не менее чем на 99,9 %, т. е. сахар-рафинад представляет собой почти чистую сахарозу, поэтому допускают использовать его в технохимическом контроле вместо химически чистой сахарозы.

Сахар-песок следует хранить в складах, где относительная влажность воздуха должна быть на уровне нижних рядов штабеля для сахара-песка не выше 70 %. При хранении сахара-песка в силосах относительная влажность воздуха не должна превышать 60 %. Сахар способен воспринимать посторонние запахи, поэтому его нельзя хранить вместе с сырьем, имеющим сильный запах. Чистый сахар сравнительно мало гигроскопичен, но входящая в его состав примесь редуцирующих сахаров обладает высокой гигроскопичностью и способствует поглощению сахаром влаги из воздуха.

На пищевые производства сахар-песок поступает двумя способами: в таре (мешках) или бестарно (в специальных вагонах, контейнерах или автомобилях). Сахар-песок хранят также двумя способами: в таре (в мешках) или в специальных складах, бункерах для бестарного хранения.

К сахару, предназначенному для бестарного хранения, предъявляются специальные дополнительные требования: влажность должна быть в пределах от 0,02 % до 0,04 %. На практике возможно бестарное хранение сахара-песка, поступающего в мешках. При этом перед поступлением на хранение его просеивают и подсушивают.

2.3.5 Поваренная соль

ГОСТ Р 51574-2000 «Соль поваренная пищевая. Технические условия» распространяется на пищевую поваренную соль, представляющую собой хлористый натрий. Химически чистый хлорид натрия негигроскопичен. Поваренная же соль вследствие содержания примесей хлоридов магния и кальция гигроскопична. Гигроскопичность соли проявляется при относительной влажности воздуха свыше 75 %.

Кристаллы хлорида натрия прозрачны, однако в мелкораздробленном состоянии соль имеет белый цвет. Находящиеся в ней примеси могут

придавать ей различные оттенки. Соль не обладает запахом. Ее получают из кристаллических отложений каменной соли или вывариванием из природных растворов.

Соль нерастворима в этиловом спирте и многих органических растворителях, но сравнительно хорошо растворяется в воде. В 100 частях воды при 20 0С растворяется 35,9 части поваренной соли. Растворимость при повышении температуры изменяется мало.

Пищевая поваренная соль должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Органолептические показатели соли должны отвечать следующим требованиям. Раствор соли концентрацией 5 % должен быть чисто-соленый, без посторонних привкусов и запаха. Для йодированной соли допускается слабый запах йода.

Цвет для сорта Экстра белый, для всех прочих сортов белый с оттенками (сероватый, желтоватый, розоватый в зависимости от происхождения соли). Соль не должна содержать заметных визуально посторонних механических примесей.

По физико-химическим показателям соль должна отвечать требованиям, указанным в таблице 2.13.

Таблица 2.13 – Физико-химические показатели поваренной соли

|

Сорт |

Массовая доля, в пересчете на СВ, %, не более |

||||||

|

хлорида натрия |

нераство-римых в воде веществ |

Ca2+ |

Mg2+ |

SO42- |

Fe2O3 |

Na2SO4 |

|

|

Экстра |

99,7 |

0,03 |

0,02 |

0,01 |

0,16 |

0,005 |

0,2 |

|

Высший |

98,4 |

0,16 |

0,35 |

0,05 |

0,8 |

0,05 |

0,5 |

Массовая доля влаги, %: для сорта Экстра не более 0,1, для каменной соли и всех остальных сортов 0,25, для самосадочной и садочной соответственно по сортам (высшего, первого и второго) 3,2; 4,0; 5,0, а для выварочной 5,0; 5,0; 6,0.

Реакция на лакмус водного раствора соли для всех сортов должна быть нейтральная или близкая к ней.

Содержание токсичных элементов и радионуклидов в пищевой поваренной соли не должно превышать допустимые уровни, установленные гигиеническими требованиями к качеству и безопасности продовольственного сырья и пищевых продуктов (СанПиН 2.3.2.560-96).

Контроль органолептических физико-химических показателей, токсических элементов и радионуклидов, гранулометрического состава, масса нетто, упаковки и маркировки осуществляют выборочно. Порядок контроля – по ГОСТ Р 50779.71.

Отбор единиц в выборку проводят случайным методом по ГОСТ 18321.

Пищевую поваренную соль фасуют и упаковывают в потребительскую и транспортную тару, разрешенную для контакта с пищевыми продуктами органами и учреждениями госсанэпитслужбы Росси в установленном порядке.

Соль в мелкой фасовке следует хранить в закрытых складах при относительной влажности воздуха не выше 75 %.

Срок хранения соли упакованной в бумажные мешки с полиэтиленовым вкладышем, полиэтиленовые и полипропиленовые тканые – 2 года.

Срок хранения при регулярным температурно-влажных условиях соли, упакованной в полиэтиленовые мешки, полипропиленовые с полиэтиленовыми полиэтиленовыми вкладышами – 5 лет.

2.3.6 Требования к качеству сычужного фермента

Сычужный фермент, получаемый из сычуга телят, является традиционным коагулирующим средством, используемым для свертывания молока при изготовлении большинства видов сыра. Сычужным ферментом называют молокосвертывающий экстракт, приготавливаемый из сычугов молочных телят, состоящий из двух активных компонентов: химозина, на долю которого приходится большая часть, и пепсина.

В сыроделии для свертывания молока применяют как жидкий препарат, так и наиболее стойкий при хранении сычужный порошок, который вырабатывают на специальных заводах. По традиционной технологии сычуги разрезают на мелкие части, заливают подкисленным раствором поваренной соли и оставляют на несколько часов. Постепенно из сычугов в раствор переходит сычужный фермент. После этого в раствор для выделения белков добавляют поваренную соль. Центрифугированием белки отделяют от жидкости, сушат, измельчают. Высушенная масса представляет собой сычужный порошок, в которую добавляют поваренную соль для доведения порошка до принятой в сыроделии активности и увеличения стойкости при хранении. Выпускают фермент активностью 100000 ед.

Под активностью молокосвертывающих препаратов понимают количество весовых или объемных единиц молока, свертываемых одной единицей препарата (порошка) при температуре 35 0С в течение 40 мин. Препарат сычужного фермента представляет собой смесь химозина и пепсина с оптимальной активностью при рН 5,5 и температуре 42 0С. Механизм действия сычужного фермента на казеин довольно сложен.

2.3.7 Хлористый кальций

Хлорид кальция (пищевая добавка E509) представляет собой бесцветные кристаллы (в некоторых случаях белесые), которые хорошо растворяются в спирте и воде и замерзают при низких температурах.

Получают хлорид кальция при производстве соды, где он образуется как побочный продукт, или же при обработке известняка содой. Химическая формула хлорида кальция — CaCl2.

Хлорид кальция был зарегистрирован как пищевая добавка, и сейчас активно включается в состав продуктов питания. По классификации Е509 принадлежит к группе эмульгаторов и чаще всего применяется в пищевой

промышленности как отвердитель. В основном эта добавка активно используется при производстве творога, сыра и сухого молока.

По физико-химическим показателям хлористый кальций должен соответствовать нормам, указанным в таблице 2.14.

Таблица 2.14 – Физико-химические показатели хлористого кальция

|

Наименование показателя |

Норма |

|

Внешний вид |

Раствор желтовато-серого или зеленоватого цвета прозрачный или с легкой мутью |

|

Массовая доля хлористого кальция, %, не менее |

35 |

|

Массовая доля магния в пересчете на MgCI2, %, не более |

Не нормируется |

|

Массовая доля прочих хлоридов, в том числе MgCI2, в пересчете на NaCI, %, не более |

3 |

|

Массовая доля железа, (Fe), %, не более |

Не нормируется |

|

Массовая доля не растворимого в воде остатка, %, не боле |

0,15 |

|

Массовая доля сульфатов в пересчете на сульфат-ион, %, не более |

Не нормируется |

2.4 Технология производства йогурта, зерненного творога со сливками и зерненого творога с йогуртом с добавлением «Биогеля»

2.4.1 Технологическая линия производства йогурта

Технологический процесс производства йогурта состоит из следующих операций:

- приемка сырья и приготовление нормализованной смеси;

- очистка;

- гомогенизация;

- пастеризация и охлаждение смеси;

- заквашивание и сквашивание смеси, перемешивание и охлаждение;

- внесение плодово–ягодных наполнителей (при необходимости) до или после розлива кисломолочной основы в потребительскую тару, розлив, упаковка, маркировка и доохлаждение готового продукта.

Молоко и другое сырье принимают по массе и качеству, установленному лабораторией предприятия. Отобранное по качеству молоко нормализуют по массовой доле жира с таким расчетом, чтобы массовая доля жира в готовом продукте была не менее массовой доли жира, предусмотренной стандартом. Молоко нормализуют либо смешиванием, либо в потоке. Плотность смеси для йогурта перед заквашиванием должна составлять 1028 кг/м3.

Полученную нормализованную смесь подогревают до температуры (43±2) °С, очищают на центробежных молокоочистителях и направляют на гомогенизацию, которая проводится при температуре от 45°С до 85°С и давлении (15±2,5) МПа. Допускается проводить раздельную гомогенизацию смеси, а также вырабатывать йогурт из негомогенизированного молока. Очищенную и гомогенизированную смесь пастеризуют при температуре (92±2) °С с выдержкой от 2 до 8 минут или (87±2) °С с выдержкой от 10 до 15 минут. Допускается выдержка при этой температуре до 25 минут.

После пастеризации и выдержки смесь охлаждают до температуры заквашивания – (41±2) °С. Хранение незаквашенной смеси не допускается. Закваска вносится в смесь в потоке насосом-дозатором либо перед смеси в резервуар.

При резервуарном способе производства йогурта сквашивание осуществляется в резервуаре для кисломолочных продуктов и продолжается от 2,5 до 4 часов. Окончание сквашивания определяют по образованию достаточно прочного сгустка и кислотности, которая не должна быть более 85°С. По окончании сквашивания в межстенное пространство резервуара подают ледяную воду в течение от 30 до 60 минут. Затем сгусток

перемешивают от 10 до 30 минут. Продолжительность перемешивания зависит от конструкции мешалки и консистенции сгустка. По достижению сгустком однородной консистенции мешалку выключают.

Дальнейшее перемешивание осуществляют периодически с интервалом времени от 40 до 60 минут. В резервуаре сгусток можно охладить до температуры (23±2) °С с последующим доохлаждением в камере хранения до температуры (4±2) °С.

Охлажденный продукт упаковывают, маркируют и направляют в холодильную камеру с температурой (4±2) °С. Технологический процесс считается законченным и продукт готов к реализации.

Розлив и упаковка продукта осуществляется в потребительскую тару различной вместимости из упаковочных материалов, разрешенных учреждениями Госсанэпидслужбы для контакта с молочными продуктами.

Маркировка потребительской тары должна соответствовать ГОСТ Р 51074, маркировка транспортной тары должна соответствовать ГОСТ 14192.

Срок годности при температуре (4±2) °С йогурта, вырабатываемого без стабилизатора консистенции, составляет не более 5 суток, йогурта со стабилизатором консистенции – не более 14 суток с момента технологического процесса.

Если вырабатывают йогурт с плодово-ягодными наполнителями при резервуарном способе производства, их можно вносить двумя способами: перед и после подачи кисломолочной основы в потребительскую тару.[Калинина]

2.4.2 Технологическая линия производства зерненого творога со сливками

Технологический процесс производства йогурта состоит из следующих операций:

- приемка молока;

- очистка:

- сепарирование, при этом сливки направляются на (пастеризацию, охлаждение, гомогенизацию, охлаждение, внесение соли), а обезжиренное молоко направляется на дальнейшие операции для получения конечного продукта. Такие операции как:

- пастеризация;

- охлаждение;

- заквашивание;

- внесение хлористого кальция и сычужного фермента;

- перемешивание;

- сквашивание;

- разрезка сгустка;

- отделение сыворотки;

- добавление воды;

- перемешивание;

- подогревание;

- вымешивание;

- удаление сыворотки;

- промывание водой;

- обсушка зерна.

- смешивание творожного зерна и сливок.

Подготовленное молоко сепарируется при 34-40 °С для получения сливок массовой долей жира 15%, обезжиренного молока с массовой долей жира 0,05% и сухих обезжиренных веществ не < 8,5%. Сливки пастеризуют при температуре 92±2 °С с выдержкой 15-20 с, гомогенизируют при температуре 26-30 °С и давлении 10-15 МПа, охлаждают до температуры 5-8 °С и выдерживают 10-12 ч. Обезжиренное молоко пастеризуют при температуре 72±2 °С с выдержкой 15-20 с. Заквашивают молоко при температуре 30±2 °С при быстром способе сквашивания и 21±2 °С при длительном. Применяется закваска, приготовленная на культурах мезофильных молочно - кислых стрептококков. Закваска добавляется в молоко в количестве 50–80 кг на 1000 кг молока при быстром способе сквашивания и 10–30 кг при длительном способе. После внесения закваски в молоко добавляется 30 – 40% раствор хлористого кальция из расчета 400 г безводной соли на 1000 кг молока и раствор сычужного фермента из расчета 0,5 – 1 г на 1000 кг молока (активность 100 000 единиц). Затем осуществляют перемешивание молока в течение 30–40 минут с интервалом

10–15 мин. Сквашивание молока заканчивается через 5–7 ч при быстром способе сквашивания и через 10–12 ч при длительном с момента внесения закваски. Кислотность сыворотки в конце сквашивания должна быть в пределах 46–48 °Т при условии содержания массовой доли сухих веществ в молоке 8,5–9,5% и 49–55 °Т при массовой доле сухих веществ более 9,5%. Показатель рН сгустка в конце сквашивания 4,6–4,9.

Оба режима сквашивания имеют преимущества и недостатки. Преимущества длительного способа сквашивания молока следующие: процесс обычно проводится в ночное время, что позволяет организовывать основную работу только в дневную смену; требуется меньше закваски; улучшается вкус и аромат продукта, так как биохимический процесс ароматообразования идет медленнее, чем процесс кислотообразования. Недостатки длительного способа сквашивания молока заключается в том, что увеличивается продолжительность цикла приготовления продукта; малая оборачиваемость ванн; вследствие того, что в ночное время за процессом сквашивания нет наблюдения, возможны колебания температуры сквашивания, что может привести к ухудшению качества сгустка.

Преимущества кратковременного способа сквашивания следующие: быстро заканчивается технологический цикл; процесс сквашивания находится все время под контролем; меньше возможность загрязнения продукта посторонней микрофлорой; лучше используются ванны. Недостатки этого метода сквашивания: требуется большее количество закваски; готовый продукт получается с менее выраженным ароматом.

Независимо от выбранного способа температура сквашивания молока должна поддерживаться на протяжении всего времени сквашивания в установленных пределах. Понижение температуры сквашивания может вызвать значительную задержку процесса и способствовать получению дряблого сгустка.

По окончании сквашивания проводится обработка сгустка. Это одна из главных технологический операций при производстве зерненого творога, поскольку она влияет на переход сухих веществ молока в зерно, его однородность, состав и качество готового продукта. Если кислотность сгустка при разрезании слишком низкая, зерно будет грубым и резинистым. Если наоборот, то частицы сгустка будут ломкими, зерно будет неоднородным с большим содержанием белковой пыли в сыворотке, с мучнистой консистенцией готового продукта. Такое зерно при отваривании легко разваливается, а при смешивании со сливками теряет свою форму и превращается в творожную массу. Готовый сгусток разрезается проволочными ножами на кубики размером по ребру 8, 10 или 12, 14 см. Разрезанный сгусток оставляется в покое на 20-30 мин для выделения сыворотки. Затем в ванну вносится вода, температура которой 45±2 °С, для снижения кислотности сыворотки до 36-40 °Т. Масса воды должна составлять 10-15% от массы содержимого в ванне.

После добавления воды в ванну зерно осторожно перемешивают и постепенно начинают подогревать, вводя в межстенное пространство горячую воду. Подогревать зерно, особенно в первой стадии до температуры 38±2 °С, нужно очень осторожно и равномерно, чтобы оно не заварилось и температура содержимого в ванне повышалась на 1°С за каждые 10 мин. При этом нужно перемешивать зерно, только для того, чтобы удержать его во взвешенном состоянии. Последующие нагревание содержимого ванный до 48-55 °С нужно вести быстрее, чтобы температура повышалась на 1°С за каждые 2 мин. После того как температура в ванне повысилась до требуемой, зерно вымешивают в течение 30-60 мин для его уплотнения. Периодически проверяют годность зерна. Готовое, предварительно охлажденное в водопроводной воде зерно, при легком сжатии в руке должно сохранять свою форму. По окончании отваривания сыворотку из ванны удаляют и приступают к промыванию и одновременно охлаждению зерна. Зерно промывают водой в две стадии: I – воду с температурой 16±2 °С добавляют в количестве 40-50% от начальной массы заквашиваемого молока, перемешивают в течение 15-20 мин и воду удаляют; II – воду с температурой не более 8 °С добавляют в количестве 30-40%, перемешивают 15-20 мин и удаляют. Затем зерно обсушивают. Для этого его сдвигают к стенкам ванный так, чтобы в середине образовался желоб для свободного стекания сыворотки, и оставляют на 1-2 ч. Во время обсушки ванну нужно закрывать. Содержание влаги в готовом зерне должно быть не более 80%. Продолжительность обсушки зависит от консистенции и размеров зерна и толщины слоя. Зерно мягкое и с большим количеством пыли обсыхает медленнее, чем зерно более грубое и однородное по структуре. В охлажденные сливки вносят соль и после этого добавляют к обезжиренному зерну. Смешивают зерно со сливками и солью в смесителе. При ручном упаковывании в крупную тару применяют сливки 20% жирности, при упаковывании в мелкую тару на автоматах – 13-15% жирности. В хорошо смешанном продукте зерна должны быть равномерно покрыты слоем вязких сливок. Хранят творог зерненный со сливками при температуре 0-6 °С не более 36 ч, в том числе на предприятии – изготовителе не более 24 ч. [Богатова]

2.4.3 Технологическая линия производства зерненого творога с йогуртом

Производство зерненого творога с йогуртом, одинаков с производством зерненого творога со сливками. Разница в том что, на конечном этапе вместо сливок добавляется йогурт жирностью 2,5%

.

2.5 Продуктовый расчет

2.5.1 План производства готовой продукции

Производительность данного цеха равна 10 тонн в сутки.

Рассчитает количество производимой продукции в час Пч, т/ч, по формуле

(2.1)

где τ – число часов работы цеха в сутки, ч;

ni – коэффициент использования i–го оборудования, принимаем 0,9.

Рассчитаем количество производимой продукции в месяц Пм, т/мес, по формуле

(2.3)

где Тм – максимальный рабочий период в месяц, дн;

Пс – суточная производительность продукции, т.

Максимальный рабочий период в месяц Пм, т/мес, определим по формуле

(2.4)

где Овых – количество выходных дней в месяц.

Рассчитаем количество производимой продукции в год Пг, т/год по формуле

(2.5)

где Тг – количество рабочих дней в год;

Пс – количество производимой продукции в сутки.

Количество рабочих дней в год Тг, дн, определим по формуле

(2.6)

где Овых – количество выходных дней в год;

Оп – количество праздничных дней в год;

Ок.р. – простой производства на капитальный ремонт, принимаем 21 день.

Найдена общая производительность цеха, сделаем пересчет для каждого продукта. Результаты проведенных расчетов сводим в таблицу 2.15.

Таблица 2.15 – Общегодовая производительность продукции

|

Период Продукт |

Час |

Сутки |

Месяц |

Год |

|

Йогурт |

284.4 кг |

4,55 т |

104,65 т |

1028,3 т |

|

Зерненый творог соленый |

218,75 кг |

3,5 т |

80,5 т |

791 т |

|

Зерненый творог сладкий |

187,5 кг |

3,0 т |

69 т |

678 т |

2.5.2 Продуктовый расчет йогурта

Определим потребность в сырье для производства 4550 л йогурта с массовой долей жира 2,5 %.

По массе готового продукта определим массу нормализованного молока с учетом предельно допустимых потерь молока при приемке, обработке и фасовании по формуле

(2.7)

где Мн – масса нормализованного молока, л;

Мгп – масса готового продукта, л;

Р – норма расхода нормализованного молока на 1 т продукта, л/т, по пр. № 1025.

Рассчитаем массовую долю жира в нормализованном молоке

(2.8)

где Жн , Жгп – соответственно массовая доля жира в нормализованной смеси и в готовом продукте, %.

Так как массовая доля жира в нормализованном молоке меньше, чем в цельном молоке, проведем процесс нормализации обезжиренным молоком смешением по формуле

(2.9)

где Мц – масса цельного молока, л;

Жо, Жн , Жц – массовая доля жира в молоке обезжиренном, сливках, молоке цельном, %.

Необходимую массу обезжиренного молока определим по формуле

(2.10)

Находим массу бактериальной закваски, Мз, кг

(2.11)

где 3 – количество вносимой закваски при производстве йогурта, %;

П – потери, %.

Находим массу биогеля, Мб, кг

(2.12)

где 5 – количество вносимого биогеля при производстве йогурта, %;

П - потери, %.

Находим массу сахара, Мс, кг

(2.13)

где 5- количество вносимого сахара при производстве йогурта, %;

П – потери, %.

2.5.2 Продуктовый расчет творога

Определим потребность в сырье для производства 6500 кг обезжиренного творога.

По массе готового продукта рассчитывают массу творога с учетом предельно допустимых потерь на расфасовку Мтв по формуле

(2.14)

где Мтв1 – масса готового продукта;

Рр – норма расхода творога при расфасовке на 1 т готового

продукта, кг;

При выработке творога из нормализованного молока вначале определяют массовую долю жира в нормализованной смеси Жн.см по формуле

(2.15)

где Б – массовая доля белка в цельном молоке, %;

К – коэффициент нормализации

Количество нормализованной смеси на выработку творога Мн.см рассчитывают по формуле

(2.16)

где Рн.см – норма расхода нормализованной смеси на 1 т творога, кг.

Потери нормализованной смеси при производстве творога Пн.см рассчитывают по формуле

(2.17)

где пн.см – нормативные производственные потери жира, %.

Находим массу биогеля, Мб, кг

(2.18)

где 5 – количество вносимого биогеля при производстве зерненого творога, %;

П - потери, %.

Находим массу бактериальной закваски, Мз, кг

, (2.19)

где 3 – количество вносимой закваски при производстве зерненого творога, %;

П – потери, %.

Находим массу 30-40% раствор хлористого кальция, Мх.к, кг

(2.20)

где 0,4 – количество вносимого раствора хлористого кальция, %;

П – потери, %.

Находим массу вносимого сычужного порошка, Мс.п, кг:

(2.21)

где 0,0004 – количество вносимого сычужного порошка, %.

П – потери, %.

2.5.3 Продуктовый расчет выработки сливок

Для определения количества произведенных сливок заданной жирности при сепарировании производят следующие расчеты

(2.22)

Количество затраченного молока на получение определенного количества сливок рассчитывают по формуле

(2.23)

Абсолютный выход сливок – это количество молока, необходимое для производства 1 кг сливок. Определяют его следующим образом

(2.24)

где М – количество молока, кг;

С – количество сливок, кг;

В – абсолютный выход сливок, кг;

Жм – жирность молока, %;

Жс – жирность сливок, %;

Жо – жирность обезжиренного молока, %;

В – абсолютный выход сливок, кг;

Относительный выход сливок (выход сливок, выраженный в процентах) определяют по формуле

(2.25)

где Во – относительный выход сливок, %.

Степень извлечения жира из молока рассчитывают по формуле

% , (2.26)

Для определения жирности сливок используют следующую формулу

, (2.27)

Находим массу поваренной соли, Мп.с , %

(2.28)

где 1 – количество вносимого компонента, %;

П – потери, %.

2.5.4 Плановая потребность в сырье и материалов

Таблица 2.16 – Процентное содержание сырья в продуктах

|

Наименование пюре |

Компонент |

Процентное содержание, % |

|

Йогурт |

Молоко |

87 |

|

Закваска |

3 |

|

|

Биогель |

5 |

|

|

Сахар-песок |

5 |

|

|

Творог зерненый соленый |

Молоко |

90,6 |

|

Закваска |

3 |

|

|

Биогель |

5 |

|

|

Хлористый кальций |

0,4 |

|

|

Соль |

1 |

|

|

Сычужный фермент |

0,0004 |

|

|

Творог зерненый сладкий |

Молоко |

90,6 |

|

Закваска |

3 |

|

|

Хлористый кальций |

0,4 |

|

|

Сычужный фермент |

0,0004 |

Таблица 2.16 – Плановая потребность в сырье и материалах

|

Наименование составных компонентов готового продукта |

Период |

|||

|

час |

сутки |

месяц |

год |

|

|

Молоко |

3423,9 кг |

54782,3кг |

1259992,9 кг |

12380799,8кг |

|

Биогель |

31,6 кг |

501,7 кг |

11539,1 кг |

113384,2 кг |

|

Соль |

7,3 кг |

116,4 кг |

2677,2 кг |

26306,4 кг |

|

Закваска для йогурта |

7,7 кг |

123,5 кг |

2840,5 кг |

27911 кг |

|

Закваска для творога |

11,1 кг |

177,6 кг |

4084,8 кг |

40137,6 кг |

|

Сахар-песок |

12,9 кг |

205,8 кг |

4733,4 кг |

46510,8кг |

|

Сычужный фермент |

0,0015 |

0,024 кг |

0,552 кг |

5,42 кг |

|

Хлористый кальций |

1,48 кг |

23,7 кг |

545,1 кг |

5356,2 кг |

2.6 Подбор и расчет технологического оборудования

2.6.1 Подбор технологического оборудования

Подбор машин и аппаратов, для производства йогурта и зерненого творога со сливками и йогуртом с добавлением «Биогеля», представлен в таблице 2.17.

Таблица 2.17 – Подбор машин и аппаратов

|

Наименование процесса |

Оборудование |

|

|

Молоко |

Сливки |

|

|

1 |

2 |

3 |

|

Нормализация |

Резервуар-нормализатор Г9-ОМА-3М |

- |

|

Очистка |

Молочный фильтр Ф-01М |

- |

|

Сепарирование |

Сепаратор-сливкоотделитель ОСЦП-10 |

|

|

Гомогенизация |

Гомогенизатор А1-ОГМ-10 |

|

|

Перекачивание |

Центробежный насос Г2-ОПБ, винтовой насос ОНВ 4 |

|

|

Пастеризация |

Пастеризационная установка Т1-ОУТ |

|

|

Охлаждение, |

Пастеризационно-охладительная установка А1-ОКЛ-10 |

|

|

Заквашивание, сквашивание, выдерживание, хранение |

Ёмкости В2 – ОКВ - 10 |

|

|

Разрезка сгустка |

Сыродельная ванна В2 – ОСВ - 10 |

- |

|

Выдерживание, |

Ванна ВК-10 |

- |

|

Перемешивание, подогревание |

Ёмкость с перемешивающим устройством и подогревом |

- |

|

Промывание |

Промыватель сырного зерна |

- |

Продолжение таблицы – 2.17

|

1 |

2 |

3 |

|

Маркировка |

Этикетировачная машина МЭ-6 |

- |

|

Упаковка |

Термоусадочный аппарат ТПЦ-550 Р |

- |

|

Перемещение |

Ленточный конвейер |

- |

|

Розлив, расфасовка |

Автомат фасовки в стаканчики и контейнеры АДНК-39Д |

- |

|

Обсушка зерна |

Сушильно-обдувочная установка |

- |

2.6.2 Расчет технологического оборудования

Расчет резервуара-нормализатора Г9-ОМА-ЗМ, предназначенного для нормализации молока. Его техническая характеристика представлена в таблице 2.18.

Таблица 2.18 – Техническая характеристика резервуара-нормализатора Г9-ОМА-3М

|

Показатели |

Параметры |

|

Производительность, л/ч |

5000 |

|

Установленная мощность, кВт |

4 |

|

Габаритные размеры, мм |

840х662х1195 |

|

Масса, кг |

377 |

Т.к. N ≤ 1, следовательно, применяем один резервуар–нормализатор Г9-ОМА-3М.

Расчет молочного фильтра Ф-01М, предназначенного для очистки молока. Его техническая характеристика представлена в таблице 2.19.

Таблица 2.19 – Техническая характеристика молочного фильтра Ф-01М

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Установленная мощность, кВт |

- |

|

Диаметр, мм |

270 |

|

Масса, кг |

15 |

Т.к. N < 1, следовательно, применяем один молочный фильтр.

Расчет сепаратора-сливкоотделителя ОСЦП – 10, предназначенного для очистки, и нормализации молока. Его техническая характеристика представлена в таблице 2.20.

Таблица 2.20 – Техническая характеристика сепаратора-сливкоотделителя ОСЦП – 10

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Установленная мощность, кВт |

18,5 |

|

Габаритные размеры, мм |

1420х1185х1967 |

|

Масса, кг |

1500 |

Т.к. N < 1, следовательно, применяем один сепаратор-сливкоотделитель ОСЦП-10.

Расчет гомогенизатора А1-ОГМ-10, предназначенного для дробления и равномерного распределения жировых шариков в молоке. Его техническая характеристика представлена в таблице 2.21.

Таблица 2.21 – Техническая характеристика гомогенизатора А1 – ОГМ-10

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Установленная мощность, кВт |

75 |

|

Габаритные размеры, мм |

1770х1500х1870 |

|

Масса, кг |

3940 |

Т.к. N > 1, следовательно, применяем два гомогенизатора А1-ОГМ-10.

Расчет центробежного насоса Г2-ОПБ, предназначенного для перекачивания молока. Его техническая характеристика представлена в таблице 2.22.

Таблица 2.22 – Техническая характеристика центробежного насосаГ2-ОПБ

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Установленная мощность, кВт |

1,5 |

|

Габаритные размеры, мм |

530х290х425 |

|

Масса, кг |

30 |

Т.к N > 1, следовательно, применяем два центробежных насоса Г2-ОПБ.

Расчет винтового насоса ОНВ 4, предназначенного для перекачивания вязких и полувязких продуктов. Его техническая характеристика представлена в таблице 2.23.

Таблица 2.23 – Техническая характеристика винтового насоса ОНВ 4

|

Показатели |

Параметры |

|

Производительность, л/ч |

6000 |

|

Установленная мощность, кВт |

2,2 |

|

Габаритные размеры, мм |

1030х250х300 |

|

Масса, кг |

56 |

Т.к. N > 1, следовательно, применяем девять винтовых насосов ОНВ 4.

Расчет пастеризационной установки Т1-ОУТ, предназначенной для пастеризации молока. Ее техническая характеристика представлена в таблице 2.24.

Таблица 2.24 – Техническая характеристика пастеризационной установки Т1 - ОУТ

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Установленная мощность, кВт |

2,5 |

|

Габаритные размеры, мм |

1500х1250х2300 |

|

Масса, кг |

630 |

Т.к. N > 1, следовательно, применяем три пастеризационной установки Т1 - ОУТ.

Расчет пастеризационно-охладительной установки ПМР – 1,5, предназначенной для охлаждения молока. Ее техническая характеристика представлена в таблице 2.25.

Таблица 2.25 – Техническая характеристика пастеризационно–охладительной установки А1-ОКЛ-10

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Давление рабочее, МПа |

0,35 |

|

Габаритные размеры, мм |

5400х3500х2500 |

|

Масса, кг |

2800 |

Т.к. N > 1, следовательно, применяем пять пастеризационно-охладительной установки А1-ОКЛ-10.

Расчет ёмкости В2-ОКВ-10, предназначенной для сквашивания, хранения молока. Ее техническая характеристика представлена в таблице 2.26

Таблица 2.26 – Техническая характеристика ёмкости В2 – ОКВ – 10

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Давление рабочее, МПа |

0,35 |

|

Габаритные размеры, мм |

2520х2338х4380 |

|

Масса, кг |

2975 |

Т.к. N > 1, следовательно, применяем шесть емкостей В2 – ОКВ -10.

Расчет сыродельной ванны В2 – ОСВ - 10, предназначенной для выработки творожного зерна. Ее техническая характеристика представлена в таблице 2.27.

Таблица 2.27 – Техническая характеристика сыродельной ванны В2 – ОСВ – 10

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Установленная мощность, кВт |

1,87 |

|

Габаритные размеры, мм |

6800х4950х2815 |

|

Масса, кг |

4800 |

Т.к. N < 1, следовательно, применяем одну сыродельную ванну В2 – ОСВ – 10.

Расчет ванны ВК – 10, предназначенной для выделения сыворотки из творожного зерна. Ее техническая характеристика представлена в таблице 2.28.

Таблица 2.28 – Техническая характеристика ванны ВК – 10

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Габаритные размеры, мм |

2939х1610х1040 |

|

Масса, кг |

500 |

Т.к. N < 1, следовательно, применяем одну ванну ВК – 10.

Расчет промывателя сырного зерна, предназначенного для промывания творожного зерна. Ее техническая характеристика представлена в таблице 2.29.

Таблица 2.29 – Техническая характеристика промывателя сырного зерна

|

Показатели |

Параметры |

|

Производительность, л/ч |

10000 |

|

Габаритные размеры, мм |

4300х1500х1500 |

|

Масса, кг |

15000 |

Т.к. N < 1, следовательно, применяем один промыватель сырного зерна.

Расчет этикетировочной машины МЭ – 6, предназначенной для маркировки тары. Её техническая характеристика представлена в таблице 2.30.

Таблица 2.30 – Техническая характеристика этикетировочной машины МЭ–6.

|

Показатели |

Параметры |

|

Производительность, л/ч |

6000 |

|

Установленная мощность, кВт |

2,5 |

|

Габаритные размеры, мм |

2000х900х1200 |

|

Масса, кг |

350 |

Т.к. N > 1, следовательно, применяем три этикетировочные машины МЭ-6.

Расчет термоусадочный аппарат ТПЦ – 550 Р, предназначенной для упаковывания тары в полиэтиленовый материал. Его техническая характеристика представлена в теблице 2.31.

Таблица 2.31 – Техническая характеристика термоусадочного аппарата ТПЦ – 550 Р

|

Показатели |

Параметры |

|

Производительность, л/ч |

200 |

|

Установленная мощность, кВт |

231,1 |

|

Габаритные размеры, мм |

3200х800х1900 |

|

Масса, кг |

380 |

Т.к. N > 1, следовательно, применяем три термоусадочных аппарата ТПЦ – 550 Р.

Расчет ленточного конвейера, предназначенный для транспортировки готового продукта. Его техническая характеристика представлена в таблице 2.32.

Таблица 2.32 – Техническая характеристика ленточного конвейера

|

Показатели |

Параметры |

|

Производительность, см/сек |

60-200 |

|

Установленная мощность, кВт |

45 |

|

Габаритные размеры, мм |

2000х900х1200 |

|

Масса, кг |

350 |

Применяем три ленточного конвейера.

Расчет автомата фасовки в стаканчики и контейнеры АДНК – 39Д, предназначенный для фасовки жидких и пастообразных продуктов. Его техническая характеристика представлена в таблице 2.33.

Таблица 2.33 – Техническая характеристика автомата фасовки в стаканчики и контейнеры АДНК – 39Д

|

Показатели |

Параметры |

|

Производительность, доз/ч |

2000 |

|

Установленная мощность, кВт |

45 |

|

Габаритные размеры, мм |

900х850х1800 |

|

Масса, кг |

230 |

Т.к. N > 1, следовательно, применяем три автомата фасовки в стаканчики и контейнеры АДНК – 39Д.

2.7 Описание машинно-аппаратурной схемы

2.7.1 Описание машинно-аппаратурной схемы производства йогурта

Молоко нормализуют либо смешиванием, либо в потоке. Плотность смеси для йогурта перед заквашиванием должна составлять 1028 кг/м3.

Молоко принимают в приемочную емкость 1.3,1.4. Отобранное по качеству молоко поступает в резервуар нормализатор Г9-ОМА-3М 8.1 для нормализации молока по массовой доле жира.

Полученную нормализованную смесь с помощью насоса Г2-ОПБ 2.1перекачивают в молочный фильтр Ф-01М 5, для очистки от примесей, и направляют на гомогенизацию с помощью гомогенизатора А1-ОГМ-10 4.2., которая проводится при температуре от 45°С до 85°С и давлении (15±2,5) МПа. Очищенную и гомогенизированную смесь направляют на пастеризацию с помощью пастеризационной установке Т1-ОУТ 6.1, где нагревают при температуре (92±2) °С с выдержкой от 2 до 8 минут или (87±2) °С с выдержкой от 10 до 15 минут.

После пастеризации и выдержки смесь охлаждают в пастеризационно - охладительная установка А1-ОКЛ-10 7.3 до температуры заквашивания – (41±2) °С. И отправляют в ёмкости В2-ОКВ-10 9.2 для заквашивания. Закваска вносится предварительно в ёмкость.

Окончание сквашивания определяют по образованию достаточно прочного сгустка и кислотности, которая не должна быть более 85°С. По окончании сквашивания полученный сгусток охлаждают в пастеризационно-охладительной установке А1-ОКЛ-10 7.5. Затем сгусток перемешивают в ёмкости с мешалкой В2-ОКВ-10 9.4 от 10 до 30 минут. Продолжительность перемешивания зависит от конструкции мешалки и консистенции сгустка. По достижению сгустком однородной консистенции мешалку выключают.

Дальнейшее перемешивание осуществляют периодически с интервалом времени от 40 до 60 минут.

Затем вносят наполнители в ёмкость В2-ОКВ-10 9.4 где находится кисломолочный продукт и перемешивают.

Затем охлажденную готовую смесь с помощью винтового насоса ОНВ 4 10.5 направляют на розлив и упаковку с помощью автомата фасовки в стаканчики и контейнеры АДНК-39Д 16.1 объемом 150 г, затем наносится маркировка тары с помощью этикетировочной машины МЭ-6 17.1 и затем с помощью ленточного конвейера 19.1 готовый продукт направляют в термоусадочный аппарат-ТПЦ-550 Р 18.1.

Технологический процесс считается законченным и продукт готов к реализации.

Срок годности при температуре (4±2) °С йогурта, вырабатываемого без стабилизатора консистенции, составляет не более 5 суток, йогурта со стабилизатором консистенции – не более 14 суток с момента технологического процесса.

2.7.2 Описание машинно-аппаратурной схемы производства зерненного творога со сливками.

Подготовленное молоко проходит очистку и сепарируется на

сепараторе сливко-отделителе ОСЦП-10 3 при 34-40 °С для получения сливок массовой долей жира 15%, обезжиренного молока с массовой долей жира 0,05% и сухих обезжиренных веществ не < 8,5%. Сливки пастеризуют при температуре 92±2 °С с выдержкой 15-20 с на пастеризационной установке Т1-ОУТ 6.3, охлаждают в пастеризационно - охладительной установке А1-ОКЛ-10 7.1, гомогенизируют при температуре 26-30 °С и давлении 10-15 МПа в гомогенизаторе А1-ОГМ-10 4.1, охлаждают до температуры 5-8 °С с помощью пастеризационно - охладительной установке А1-ОКЛ-10 7.4 и выдерживают в ёмкости с мешалкой В2-ОКВ-10 9.3 10-12 ч. Обезжиренное молоко пастеризуют на пастеризационной установке Т1-ОУТ 6.2 при температуре 72±2 °С с выдержкой 15-20 с. Затем охлаждают до температуры заквашивания с помощью пастеризационо - охладительной установке А1-ОКЛ-10 7.2. Заквашивают молоко в ёмкости В2-ОКВ-10 9.1 при температуре 21±2 °С при длительном способе сквашивания. Применяется закваска, приготовленная на культурах мезофильных молочно - кислых стрептококков. Закваска добавляется в молоко в количестве 10–30 кг при длительном способе. После внесения закваски в молоко добавляется 30 – 40% раствор хлористого кальция из расчета 400 г безводной соли на 1000 кг молока и раствор сычужного фермента из расчета 0,5 – 1 г на 1000 кг молока (активность 100 000 единиц). Затем осуществляют перемешивание молока в течение 30–40 минут с интервалом 10–15 мин. Сквашивание молока заканчивается через 10–12 ч при длительном с момента внесения закваски. Кислотность сыворотки в конце сквашивания должна быть в пределах 46–48 °Т при условии содержания массовой доли сухих веществ в молоке 8,5–9,5% и 49–55 °Т при массовой доле сухих веществ более 9,5%. Показатель рН сгустка в конце сквашивания 4,6–4,9.

Температура сквашивания молока должна поддерживаться на протяжении всего времени сквашивания в установленных пределах. Понижение температуры сквашивания может вызвать значительную задержку процесса и способствовать получению дряблого сгустка.

По окончании сквашивания проводится обработка сгустка. Это одна из главных технологический операций при производстве зерненого творога, поскольку она влияет на переход сухих веществ молока в зерно, его однородность, состав и качество готового продукта. Если кислотность сгустка при разрезании слишком низкая, зерно будет грубым и резинистым. Если наоборот, то частицы сгустка будут ломкими, зерно будет неоднородным с большим содержанием белковой пыли в сыворотке, с мучнистой консистенцией готового продукта. Такое зерно при отваривании легко разваливается, а при смешивании со сливками теряет свою форму и превращается в творожную массу. Готовый сгусток с помощью винтового насоса ОНВ 4 10.1 перекачивают в сыродельную ванну В2-ОСВ-10 11 где, разрезается проволочными ножами на кубики размером по ребру 12, 14 см. Разрезанный сгусток оставляется в покое на 20-30 мин для выделения

сыворотки в ванне ВК-10 12. Затем с помощью винтового насоса ОНВ 4 10.2 разрезанный сгусток направляется в емкость с перемешивающим устройством и подогревом 13 туда же вносится вода, температура которой 45±2 °С, для снижения кислотности сыворотки до 36-40 °Т. Масса воды должна составлять 10-15% от массы содержимого в ёмкости.