ДИПЛОМНЫЙ ПРОЕКТ

Проект хлебозавода средней мощности с линией по производству макаронных изделий

Аннотация

В данном проекте изложены основные положения и произведён расчёт хлебозавода мощностью 52 т/сут. с линией по производству макаронных изделий. Подробно разработан процесс приготовления хлеба пшенично - ржаного простого, хлеба Кишинёвского, батона нарезного, макаронных изделий.

Проектом предусмотрено применение прогрессивного высоко производительного оборудования, приготовления хлебобулочных изделий на жидких дрожжах по схеме Островского.

Пояснительная записка содержит 105 страниц, в том числе 9 рисунков, 32 таблицы, 14 источников, 2 приложения. Графическая часть выполнена на 8 листах формата А1.

Содержание

Введение……………………………………………………………...……………………6

1 Технологическая часть…………………………………………………..……….......7

1.1 Хлебобулочные изделия………………………………………………….................7

1.2 Определение суточной, производительной мощности

макаронного цеха…………………………………………………………………..38

2 Технохимический контроль производства хлебобулочных изделий……………44

3 Строительная часть…………………………………………………………………46

3.1 Архитектурно-строительные решения……………………………………………46

3.2 Генеральный план застройки территории………………………………………..46

3.3 Строительные конструкции……………………………………………………….47

4 Экономическая часть……………………………………………………………….49

4.1 Определение капитальных затрат на строительство…………………………..49

4.2 Стоимость зданий и сооружений………………………………………………..50

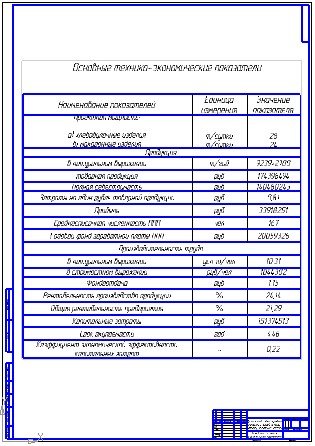

4.3 Расчет основных технико-экономических показателей

проектируемого хлебозавода…………………………………………………...55

4.4 Раздел по труду и заработной плате.................................................................67

4.5 Расчет производительности труда промышленного персонала

и производственных рабочих………………………………………………........73

4.6 Расчет сметы затрат на производство...............................................................74

4.7 Калькуляция себестоимости хлебобулочных изделий………………………...74

4.8 Расчет основных технико-экономических показателей………………………….82

5 Безопасность труда…………………………………………………………………86

5.1 Анализ и обеспечение безопасных условий труда ……………………..………..86

5.2 Расчет естественного освещения …………………………………………………90

5.3 Возможные чрезвычайные ситуации на предприятии ………………………..…91

6 Экологическая часть………………………………………………………………..94

6.1 Оценка воздействия хлебопекарного производства на окружающую среду…...94

6.2 Материальный баланс………………………………………………………….......96

Заключение…………………………………………………………………………........104

Список использованных источников………………………………………………….105

Приложения……………………………………………………………………………..106

Введение

Важное место в насыщении рынка производственными товарами занимает хлебопекарная промышленность. Хлебопекарные изделия занимают значительное место в пищевом рационе. Благодаря потреблению хлеба и хлебобулочных изделий покрывается 20-25 % потребности организма в белках и 50 % в углеводах.

В последние годы в хлебопекарной промышленности широкое распространение получило комплексная механизация производственных процессов и погрузоразгрузочных работ. Хлебопекарные предприятия оснащаются новыми высокопроизводительными машинами и механизмами, а также поточными комплексно-механизированными линиями для выработки хлебобулочных изделий. Технический прогресс хлебопекарной промышленности направлен на широкое применение и внедрение бестарной перевозки муки, и её приёма, хранения и пневмонического внутризаводского перемещения, новых технологических схем производства непрерывно - поточных, комплексно - механизированных и автоматизированных тестоприготовительных агрегатов конвейерных печей, тесторазделочных линий, механизированных способов хранения и доставки хлеба в торговые точки. Важной задачей является создание хлебозаводов - автоматов, на которых были бы механизированы и автоматизированы не только все процессы производства, но и управление заводом.

1 Технологическая часть

1.1 Хлебобулочные изделия

1.1.1 Рецептура и физико-химические показатели качества заданного сырья

Таблица 1 - Рецептура хлеба пшенично - ржаного простого

|

Наименование |

Количество |

Влажность |

|

Мука ржаная обойная |

30 |

14,5 |

|

Мука пшеничная обойная |

70 |

14,5 |

|

Дрожжи прессованные |

0,05 |

75 |

|

Соль |

1,5 |

3,5 |

Таблица 2 - Нормативная рецептура на 100 кг муки хлеба «Кишинёвский»

|

Наименование |

Количество |

Влажность |

|

Мука 1 сорт |

100 |

14,5 |

|

Дрожжи |

2 |

75 |

|

Соль |

1,5 |

3,5 |

Таблица 3 - Нормативная рецептура батона нарезного на 100 кг муки

|

Наименование |

Количество |

Влажность |

|

Мука высший сорт |

100 |

14,5 |

|

Дрожжи |

1 |

75 |

|

Соль |

1,5 |

3,5 |

|

Сахар |

4 |

0,15 |

|

Маргарин |

2 |

16 |

Таблица 4 - Физико-химические показатели качества изделий

|

Наименование |

ГОСТ |

Масса, кг |

Размер, см |

Вид |

Показатели |

||

|

Влажность |

Кислотность |

Пористость |

|||||

|

Пшенично-ржаной простой |

2077-84 |

0,75 |

Диаметр 22 |

подовый |

48 |

8 |

55 |

|

Кишинёвский |

27842-88 |

0,85 |

Диаметр 20-23 |

подовый |

41 |

3 |

65 |

|

Батон нарезной |

27844-88 |

0,40 |

Длина 28-31 Ширина 9-11 |

подовый |

42 |

3 |

70 |

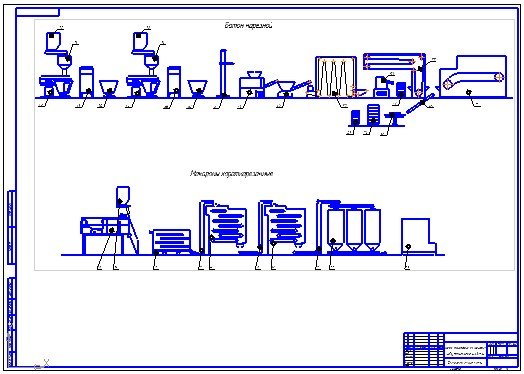

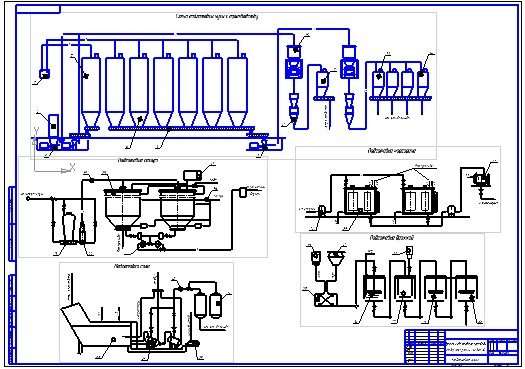

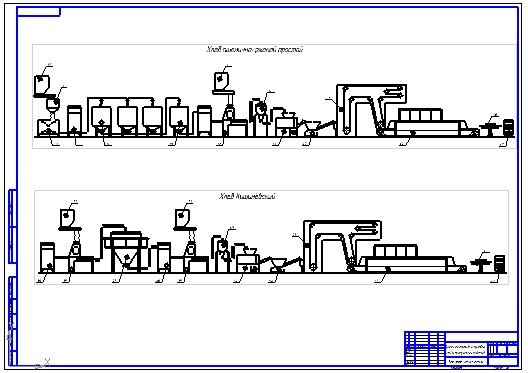

1.1.2 Описание технических схем проектируемого хлебозавода

Хлеб пшенично-ржаной простой

1 - дозирующая станция периодического действия; 2 - автомукамер для ржаной муки МД – 100; 3 - заварочная машина ХЗМ-300; 4 - ёмкости для брожения закваски РЗ – ХЧД; 5 - дозирующая станция непрерывного действия; 6 - тестомесильная машина непрерывного действия; 7 - автомукамер для пшеничной муки МД – 100; 8 - корыто для брожения теста И8 – ХТА; 9 - тестоделитель А2 – ХТН; 10 - округлитель Т1 – ХТМ; 11 - печь РЗ - ХПУ – 25; 12 - расстойный шкаф Т1 - ХРЗ – 80; 13 - циркуляционный стол; 14 - вагонетка

Рисунок 1 – Технологическая схема хлеба пшенично-ржаного простого

Хлеб пшенично - ржаной простой готовится на жидкой закваске по сокращённому производственному циклу (закваска - тесто). В разводочном цикле жидкую закваску можно приготовить из закваски прежнего приготовление. Из бункера 2 в заварочную машину подаётся мука ржаная обойная и вода, дрожжевая суспензия из дозирующей станции 1. В заварочной машине происходит замес полуфабриката для закваски, этот полуфабрикат перекачивается в ёмкость для брожения закваски, там уже находится закваска предыдущего приготовления. После нескольких часов кислотность закваски достигает 10 - 12°, тогда производится отбор 50 % закваски на приготовление теста. Другая половина остаётся в чанах для приготовления следующей порции закваски. В тестомесильную машину поступает мука пшеничная обойная, солевой раствор и закваска. Готовое тесто перекачивается в чан для брожения. После брожения тесто поступает в делитель. Уложенные тесто-

вые заготовки поступают в расстойный шкаф, затем в печь РЗ-ХПУ-25 (рисунок 1).

Хлеб Кишинёвский

1 - дозирующая станция периодического действия; 2 - тестомесильная машина для замесы опары; 3 - автомукамер МД – 100; 4- бункер для брожения опары; 5 - дозирующая станция непрерывного действия; 6 - тестомесильная машина 7- бункер ХЕ-6313; 8 - корыто для брожения И8 – ХТА; 9 - делитель А2 – ХТН; 10 - округлитель Т1 – ХТМ; 11 - расстойный шкаф Т1 - ХРЗ – 140; 12-печь РЗ-ХПУ-25

Рисунок 2 – Технологическая схема хлеба Кишинёвского

Мука из бункера поступает в тестомесильную машину для замеса опары. Тесто готовится на большой густой опаре с содержанием муки в опаре 70 %. Сюда же поступают вода и дрожжи. Замешанная опара с помощью насосного нагнетателя подаётся в бункер для брожения опары. Опара бродит 240 минут. Выброженная опара перекачивается в тестомесильную машину, где происходит замес теста, сюда же поступает мука, соль из дозирующей станции. Замешенное тесто перекачивается в корыто для брожения теста, где бродит 60 минут. Готовое тесто делится в делители и округляется. Далее тестовые заготовки идут на расстойку, а после на выпечку (рисунок 2).

Батон нарезной

1 – автовесы; 2 - дозирующая станция; 3 - периодическая тестомесильная машина; 4 – дежеопрокидыватель; 5 – тестоделитель; 6 – тестоокруглитель; 7 - шкаф предварительной расстойки; 8 - тестозакаточная машина; 9 - расстойный шкаф; 10 – печь; 11 - циркуляционный стол; 12 – вагонетка.

Рисунок 3 –Технологическая схема батона нарезного

Мука из бункера поступает в тестомесильную машину периодического действия для замесы опары тесто готовится на большой густой опаре с содержанием муки в опаре 70 %. Сюда же поступают вода и дрожжи. Замешенная опара бродит 210 минут в деже. Затем добавляют соль, сахар, маргарин из дозирующей станции. Замешенное тесто также бродит в деже. Готовое тесто делится и округляется, предварительно расстаивается и закатывается. Перед окончательной расстойкой, делаются косые надрезы, а после в печь (рисунок 3).

1.1.3 Расчёт производительности печей и мощностей проектируемого хлебозавода

Производительность хлебозавода определяется количеством и продолжительностью установленных печей. Производительность печи для каждого сорта изделий кг/час, вычисляется по формуле:

Pч = (1)

где n1 - количество изделий по ширине пода или люльки печи, листа;

n2 - количество изделий по длине пода печи, листа;

m - масса изделий, кг;

t - время выпечки, мин.

n1=, n2= (2)

где В - ширина пода или люльки, мм;

b - ширина изделия, мм;

а - зазор между изделиями (20 - 40 мм);

L - длина пода печи, мм;

l - длина изделия, мм.

Печь РЗ - ХПУ - 25, длина пода 14200 мм, ширина 2000 мм.

Хлеб пшенично - ржаной простой

n1 = n2 =

Pч =

Хлеб Кишинёвский

n1= n2 =

Pч =

Батон нарезной

Батон выпекается на листах, размер листа 340 х 345 мм.

Количество изделий на листе

n1= n2 =

Общее количество на листе 2 штуки.

Печь ФТЛ - 20 17 люлек, длина 1400 мм, ширина 350 мм.

Количество листов по ширине люльки

n= (3)

где В - ширина люльки;

bл - ширина листа;

а - зазор (5 - 10), мм.

Количество листов по длине люльки, вычисляется по формуле:

n= (4)

где L -длина люльки;

1Л - длина листа;

а - зазор (5 - 10), мм.

n= n=

Pч =

Согласно нормам технологического проектирования предприятию хлебопекарной промышленности рекомендуется 23 часовой рабочий день при трёх сменной работе. Суточная производительность печи кг/сут, определяется по формуле:

Рсут = Рч ∙ 23 (5)

Хлеб пшенично - ржаной простой Рч = 459,7·23 = 10573;

Хлеб Кишинёвский Рч = 630·23 = 14490;

Батон нарезной Рч = 142·23 = 3266

Полная производительность

Рпол= 10573 + 14490 + 3266 = 28329

Что больше необходимого на 329 кг.

Необходимо сократить одно изделие. Выясняем, сколько лишнего времени работает печь по третьей линии.

Т = 329:23 = 2,3ч = 2ч 18 мин

1.1.4 Расчёт выхода готовой продукции

Выход - это масса продукции в килограммах или процентах, получаемой из 100 кг муки и дополнительного сырья. Выход хлеба %, рассчитывают по формуле:

Таблица 5 - График суточной работы хлебозавода

|

Печи |

Смена |

|||||||||||||||||||||||

|

I |

II |

III |

||||||||||||||||||||||

|

23 |

24 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

|

Хлеб пшенично-ржаной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Хлеб Кишиневский |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Батон нарезной |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Хлеб не вывозят с завода с 20 до 6 часов.

Таблица 6 - Уточнённая производительность предприятия

|

Наименование |

Масса, кг |

Часовая производительность, кг |

Продолжительность работы печи, час |

Суточная выработка, кг |

|

Хлеб пшенично-ржаной |

0,75 |

459,7 |

23 |

10573 |

|

Хлеб Кишинёвский |

0,85 |

630 |

23 |

14490 |

|

Батон нарезной |

0,40 |

128,9 |

20 часов 42 минуты |

2937 |

|

Итого |

|

|

|

28000 |

B= (6)

где ∑Gi - общее количество сырья по рецептуре изделия за исключением воды, кг;

Wcp - средневзвешенная влажность сырья, %;

WT - влажность теста, %;

Дg6p - затраты на брожение (2-3), %;

Дgyn - затраты на упёк (6-14), %;

Дgус - затраты на усушку (3-4), %.

Средневзвешенную влажность сырья в тесте Wcp %, рассчитывают по формуле:

Wcp = (7)

где Gi -расход продукта по рецептуре, кг;

Wi -соответствующая влажность, %.

Влажность теста WT определяют исходя из влажности мякиша хлеба

WT = Wxa + n (8)

где Wxa -влажность хлеба по стандарту, %;

n - разница между влажностью теста и мякиша остывшего хлеба, %.

Хлеб пшенично - ржаной простой

Wcp=

В =101,55 ∙ ∙ (1- 0,01 ∙ 2) ∙ (1- 0,01 ∙ 13) ∙ (1- 0,01 ∙ 4) = 151

Хлеб Кишинёвский

Wcp=

В =119,5 ∙ ∙ (1- 0,01 ∙ 3) ∙ (1- 0,01 ∙ 10) ∙ (1- 0,01 ∙ 4) = 138

Батон нарезной

Wcp=

B = 123,5

Таблица 7 - Выход хлебобулочных изделий

|

Наименование изделий |

Масса изделий, кг |

Выход расчётный, % |

|

Пшенично-ржаной простой |

0,75 |

151 |

|

Кишинёвский |

0,85 |

138,2 |

|

Батон нарезной |

0,40 |

147,6 |

1.1.5 Расчёт суточного расхода сырья

Количество расходуемой в сутки муки, кг для каждого сорта изделий определяют по формуле:

Мсут = (9)

где Рс - суточная выработка отдельного сорта хлеба, кг;

В - выход соответствующего сорта хлеба, %.

Необходимое количество дополнительного сырья в сутки кг/сут, определяется с учётом данных рецептуры по следующей зависимости:

Gi = Mсут ∙ Gi/100 (10)

где Gi - расход дополнительного сырья по рецептуре, кг.

Хлеб пшенично - ржаной простой

Мсут=

Мрж=

Мука пшеничная обойная

Мпш= 7291,7-2187,5 =5104,2

Дрожжи gdp =

Соль gc=

Солод gсолод

Хлеб Кишинёвский

Мсут =

Дрожжи gdp =

Соль gc =

Мука соевая gмс =

Солод gсолод =

Батон нарезной

Мсут =

Дрожжи gdp =

Соль gсоль =

Сахар gсахар =

Маргарин gмаргарин =

Мука соевая gмс =

Солод gсолод =

1.1.6 Приготовление жидких дрожжей по схеме Островского

Хлеб Кишинёвский

а) Суточный расход муки для приготовления 14490 кг/сут

б) Расход муки в час 9660: 23 = 420, кг/час

в) Часовой расход жидких дрожжей 0,1 ∙ 420 = 42, кг/час

г) Часовой расход муки для приготовления жидких дрожжей (соотношение мука - вода 1: 4 в заварке)

= 8,4, кг/час

следовательно, 8,4 кг/час мука пшеничная 2 сорта

8,4∙4 = 33,6 кг/час – вода

е) Часовой расход осахаренной заварки

8,4∙5 = 1,2 кг/час

ж) Расход заквашенной заварки

42∙12 = 504 кг/час

Учитывая разницу между продолжительностью заквашивания заварки (12 час) и выращивания дрожжей (2часа) объём заквашенной заварки увеличивается в 6 раз.

504 ∙ 6 = 3024 кг/час

з) Суточный расход муки 2 сорта, кг

, 1 % к массе муки в заварке

Активизации прессованных дрожжей по рецептуре массе дрожжей в хлеб Кишинёвский: составляет 1,0 кг на 10 % от общей массы дрожжей по рецептуре готовим жидкие дрожжи (0,1 кг)

При этом на каждые 100 кг муки в тесте расходуется

I фаза На приготовление заварки

Мука пшеничная 1 сорт 2 кг

Вода горячая (95-98°С) 6 л

Белый солод 0,2 кг

Итого 8,2 кг

II фаза На приготовление «фазиактивации»

Заварка 8,2 кг

Вода холодная 5,7 кг

Мука пшеничная 1 сорт 2,0 кг

Мука соевая 0,5 кг

Дрожжи прессованные 1 кг

Итого 17,4 кг

Таблица 8 – Суточный расход сырья

|

Наименование изделия |

Суточная выработка, кг |

Выход % |

Мука в/с |

Мука 1/с |

Мука 2/с |

Мука ржаная обойная |

Мука пшеничная обойная |

Мука соевая |

Солод |

Дрожжи |

Соль |

Сахар |

Маргарин |

|

Хлеб пшенично-ржаной простой |

10573 |

151,0 |

- |

|

|

2187,5 |

5104,2 |

- |

2,2 |

3,64 |

72,9 |

- |

- |

|

Хлеб Кишиневский |

1449 |

138,2 |

- |

10132,8 |

52,5 |

- |

- |

50,6 |

20,3 |

101,3 |

151,9 |

303,9 |

405,3 |

|

Батон нарезной |

2937 |

147,6 |

2011,6 |

- |

52,5 |

- |

- |

10,0 |

4,0 |

10,1 |

30,2 |

80,4 |

40,2 |

|

Срок хранения |

- |

- |

7 |

7 |

7 |

7 |

7 |

7 |

15 |

3 |

15 |

15 |

30 |

|

Запас сырья |

- |

- |

14081,2 |

70929,6 |

770 |

15312,5 |

15312,5 |

432,0 |

397,1 |

345,09 |

4365,0 |

5766,6 |

13366,2 |

Батон нарезной

1) Суточный расход муки для приготовления 2937 кг/сут

кг

2) 2011,64: 23 = 87,46, кг

3) 0,1 ∙ 87,46 = 8,74, кг/час

4) 8,74: 5 = 1,75 кг/час; 1,75 - мука 2 сорт; 1,75 4 = 6,99 - вода

5) 1,75∙5 = 8,74 кг/час

6) 8,74∙12 =104,88 кг/час; 104,88 ∙ 6 = 629,28 кг/час

7) кг

Активизация

I фаза

Мука пшеничная 1 сорт 2 кг

Вода горячая 6 л

Белый солод 0,2 кг

Итого 8,2 кг

II фаза

Заварка 8,2 кг

Мука пшеничная 1 сорт 2,0 кг

Вода холодная 5,7 кг

Мука соевая 0,5 кг

Дрожжи прессованные 0,5 кг

Итого 16,9 кг

Хлеб пшенично - ржаной простой

1) кг

2) 7001,98: 23 =304,43, кг

3) 0,1 ∙ 304,43 = 30,44, кг/час

4) 30,44: 5 = 6,08 - муки 2 сорт; 24,35 - вода

5) 6,08∙5 = 30,44, кг/час

6) 30,44∙12 = 365,28, кг/час

7) кг

Активизация

Вода 2,0 кг

Солод 0,03 кг

Дрожжи 0,05 кг

Итого 2,08 кг

1.1.7 Расчёт пофазных рецептур

Хлеб Кишинёвский

Использование густой опары

Содержание муки в опаре 70 %

Влажность опары 41 %

Часовой расход муки 2 сорт для приготовления жидких дрожжей (заварки)

8,4 кг/час - 420 кг/час

х - 100 кг/час

х = 2 кг/час

Часовой расход муки 2 сорт на приготовление жидких дрожжей (заквашивание) кг/час

1,93-420

х -100

х = 0,5 кг/час

Общее количество муки 2 сорта на приготовление жидких дрожжей

2 + 0,5 = 2,5 кг/час

Если заварка для жидких дрожжей готовится из соотношения мука - вода 1:4, следовательно, расчёт воды необходимой для приготовления 2,5 4 = 8 кг/час.

Влажность жидких дрожжей %, вычисляется по формуле:

Wж/др = (11)

Количество жидких дрожжей, вычисляется по формуле:

Gж/др = (12)

Влажность активизированных прессованных дрожжей %, вычисляется по формуле:

Wак/др =

= (13)

Количество раствора соли кг, вычисляется по формуле:

Gpc =; Gсв = 5,77 - 1,5 = 4,27 (14)

Количество теста из 100 кг муки

GТ =

Расход воды для приготовления теста

GB= 179,38 – 193 - 17,4+1,5 = 40,97

При приготовление хлеба Кишинёвского 1 с на 100 кг используют

мука 1 с - 4 кг

мука 2с - 2,5 кг

мука соевая - 0,5 кг

итого - 7 кг

Для замеса теста будет расходоваться 30 кг

70 1 /с кг - 7 кг = 63 кг мука 1/с в опару

GТМ = 100 – 70 = 30, кг 1/с

Масса опары кг:

Go =

Вода в опару Gов = 102,21 – 63 - 10,51 - 17,4 = 11,3

Вода в тесто Gтв = 40,97 - 4,27 -11,3 = 25,4

Таблица 9 – Пофазная рецептура приготовления теста для хлеба Кишинёвского на 100 кг муки

|

Сырьё |

Всего |

Дрожжи активированные прессованные |

Дрожжи жидкие |

Опара |

Тесто |

|

Мука 1/с |

97 |

4 |

- |

63 |

30 |

|

Мука 2/с |

2,5 |

- |

2,5 |

- |

- |

|

Мука соевая |

0,5 |

0,5 |

- |

- |

- |

|

Дрожжи пр/акт |

- |

1,0 |

- |

17,4 |

- |

|

Дрожжи жидкие |

10,5 |

- |

- |

10,5 |

- |

|

Вода |

36,7 |

11,7 |

8 |

|

25,4 |

|

Соль/р-р |

1,5/5,77 |

- |

- |

- |

1,5/15,77 |

|

Солод |

0,2 |

0,2 |

- |

- |

- |

|

Опара |

102,2 |

- |

- |

- |

102,2 |

|

Итого |

|

17,4 |

10,5 |

102,2 |

179,37 |

Батон нарезной

Мука 2/с в заварку

1,75-87,46

х - 100

х = 2,0 кг

Мука 2/с на заквашивание

0,4 - 87,44

х - 100

х = 0,5 кг

Общее количество 2/с

2 + 0,5 = 2,5 кг

Количество воды в заварку 2 ∙ 4 = 8 кг

Wж/др =

Gж/др =

Wакт/др =

Gакт/др =

Количество соли Gcp =1,5∙0,26=5,77; Gсрв =5,77 - 1,5 = 4,27

Количество теста

Gт =

Gв = 182,36 – 93 - 16,9 - 10,51 - 1,5-4 – 2 = 39,45

Всего муки на дрожжи 4 + 2,5 + 0,5 = 7 кг

В опару мука 63 кг

Go =

Gов = 101,95 – 63 - 16,9 - 10,51 = 11,54

Gтв = 39,45 - 4,27 - 11,57 = 23,64

Таблица 10 - Пофазная рецептура приготовления теста для батона нарезной на 100 кг муки

|

Сырьё |

Всего |

Дрожжи активированные прессованные |

Дрожжи жидкие |

Опара |

Тесто |

|

Мука 1/с |

97 |

4 |

- |

63 |

30 |

|

Мука 2/с |

2,5 |

- |

2,5 |

- |

- |

|

Мука соевая |

0,5 |

0,5 |

- |

- |

- |

|

Солод |

0,2 |

0,2 |

- |

- |

- |

|

Дрожжи пр/акт |

10,5 |

0,5 |

- |

16,9 |

- |

|

Дрожжи жидкие |

36,7 |

- |

- |

10,5 |

- |

|

Соль/р-р |

1,5/5,77 |

- |

- |

- |

1,5/15,77 |

|

Сахар |

4 |

- |

- |

- |

4 |

|

Маргарин |

2 |

- |

- |

- |

2 |

|

Опара |

101,94 |

- |

- |

- |

101,94 |

|

Вода |

42,8 |

11,7 |

8 |

11,54 |

23,64 |

|

Итого |

|

16,9 |

10,5 |

101,94 |

182,35 |

Хлеб пшенично - ржаной простой

Wакт/др =

Gакт/др =

Gср = 1,5 ∙ 0,26 = 5,77; Gсрв = 5,77 - 1,5 = 4,27

Gт =

Gв = 170,54 – 100 - 2,08 - 1,5 = 66,97

Gз =

Gзв = 91,75 - 30-2,08 = 59,67; Gтв = 60,97 - 59,67 - 4,27 = 3,03

1.1.8 Расчёт минутного расхода сырья

При непрерывном приготовлении теста общий минутный расход муки для приготовления теста кг/мин, вычисляется по формуле:

Мо6= (15)

Таблица 11 – Пофазная рецептура приготовления теста для хлеба пшенично - ржаного на 100 кг муки

|

Сырьё |

Всего |

Дрожжи активированные прессованные |

Закваска на возобн |

Закваска |

Тесто |

|

Мука пш.об. |

70 |

- |

- |

- |

|

|

Мука рж.об. |

- |

- |

15 |

30 |

70 |

|

Солод |

0,03 |

0,03 |

- |

- |

- |

|

Дрожжи акт |

- |

0,05 |

1,04 |

2,08 |

- |

|

Соль |

5,77 |

- |

- |

- |

5,77 |

|

Закваска |

91,75 |

- |

- |

- |

91,75 |

|

Вода |

66,97 |

2 |

29,83 |

59,67 |

3,03 |

|

Итого |

|

2,08 |

45,87 |

91,75 |

170,55 |

Расход муки для замеса опары

Мо = (16)

Расход муки для замеса теста

Мт = Моб - Мо (17)

Расход опары для замеса теста

go = (18)

Аналогично рассчитывают расход остальных компонентов

Хлеб Кишинёвский

Mоб = Мо =

Мт = Gсоль=

Gтв = Gов =

Gждрм2с= Gждрв =

Gождр = Gждрм1с =

Gакт/дрм/соев = Gакт/дрдр/пресс =

Gакт/дрв = Gакт/дрсолод =

Gоакт/др = Gто =

Gт =

Таблица 12 Минутный расход сырья

|

Сырьё |

Дрожжи активированные прессованные |

Дрожжи жидкие |

Опара |

Тесто |

|

Мука 1/с |

0,28 |

- |

4,41 |

2Д |

|

Мука 2/с |

- |

0,17 |

- |

- |

|

Мука соевая |

0,03 |

- |

- |

- |

|

Солод |

0,01 |

- |

- |

- |

|

Дрожжи акт/пр |

0,07 |

- |

1,2 |

- |

|

Дрожжи жидкие |

- |

- |

0,73 |

- |

|

Соль |

- |

- |

- |

0,4 |

|

Опара |

- |

- |

- |

7,15 |

|

Вода |

0,81 |

0,56 |

0,79 |

1,77 |

|

Итого |

1,2 |

0,73 |

7,15 |

12,54 |

Хлеб пшенично - ржаной простой

Моб = Мз =

Мт = Gсоль =

Gсолод = Gдр/актдр =

Gвзакввода = Gдр/актв =

Gдр/акт = Мз.наводе =

Gз/невоздр/акт = Gз.наводев =

Gз.наводез = Gзаквв =

Gтв =

Таблица 13 - Минутный расход сырья

|

Сырьё |

Всего |

Дрожжи активированные прессованные |

Закваска на возобн |

Закваска |

Тесто |

|

Мука пш.об. |

3,55 |

- |

- |

- |

3,55 |

|

Мука рж.об. |

2,28 |

- |

0,76 |

1,52 |

- |

|

Солод |

0,00152 |

0,00152 |

- |

- |

- |

|

Дрожжи акт |

- |

0,0025 |

0,0527 |

0,105 |

- |

|

Соль |

0,29 |

- |

- |

- |

0,29 |

|

Закваска |

4,6502 |

- |

- |

- |

4,6502 |

|

Вода |

4,7923 |

0,1014 |

1,5123 |

3,025 |

0,1536 |

|

Итого |

|

0,105 |

2,325 |

4,6502 |

8,6468 |

Батон нарезной - приготовление в машинах периодического действия

1.1.9 Оборудование склада муки и дополнительного сырья

Общий объём ёмкости для хранения муки м3, вычисляется по формуле:

Vоб =∑ (19)

где Мс - суточный расход муки по сортам, кг;

n - срок хранения муки;

с - плотность муки (с = 550 кг/ м3)

Количество ёмкостей для хранения отдельных сортов муки определяют:

N = ∑ (20)

где Q - вместимость силоса или бункера, кг

Общее количество ёмкости

No6щ = N1 + N2 + N3 +..... (21)

Vв/с = Nв/с =

V1/с = N1/с =

Vпш/об = Nпш/об =

Vрж/об = Nрж/об =

Nобщ =1+3+2+1=7

В растворённом виде хранится соль, дрожжи, патока, маргарин.

Объём ёмкости для хранения дополнительного сырья в жидком виде м3, рассчитывают по зависимости:

V = (22)

где (1+х) - запас емкости на пенообразование и изменение объема при механической обработки жидкого сырья (х = 0,1 - 0,25);

с - плотность жидкого сырья, кг/м3

Vсоль =

солерастворитель T1 - ХСБ – 10

1 - бункер ХЕ - 160А для пшеничной обойной муки; 2 - бункер ХЕ - 160А для пшеничной муки в/с; 3 - бункер ХЕ - 160А для пшеничной муки 1/с; 4 - бункер ХЕ - 160А для ржаной обойной муки; 5 - 5' - просеиватель ПБ -1,5; 6 - 6' - промежуточный бункер; 7 - 7' - автовесы.

Рисунок 4 - Оборудование склада муки

Vдрожжи =

дрожжемешалка X - 14

жирорастворитель Т1 - ХУБ

Общее количество сырья

G др = 345,09 кг Gсоль= 3826,35 кг

Gсах= 5766,6 кг Gмаргарин= 13366,2 кг

1.1.10 Силосно-просеивательное отделение

Для расчёта оборудования отдельных линий аэрозоль - транспорта необходимо, прежде всего, определить производительность просеивателя. Производительность просеивательной машины равно:

Q = F ∙ g, (23)

где F - просеивательная поверхность машины, м;

g - производительность 1 м2 сита, т/ч

При периодической загрузке производственных силосов, время просеивателя для пропуска часового расхода муки:

Т = 60 ∙ Мт/Q (24)

где Мт - часовой расход муки отдельного сорта, кг/ч

Коэффициент использования просеивателя равен:

r = (25)

Количество мучных линий для отдельных сортов муки определяют по формуле:

n = (26)

где Qr - часовая производительность мучной линии, кг/ч

Запас муки в силосах зависит от производительности линии для отдельного сорта муки равен:

Q = Mr ∙ T, (27)

где Т - срок запаса муки (2 - 8 часов)

Количество производственных силосов определяют по формуле:

n=, (28)

где g - масса муки в силосе, кг

Продолжительность заполнения одного силоса

t=, (29)

где Qr- производительность мучной линии, кг

Мука пшеничная высшего сорта

Q= 1,5 ∙ 1,5 = 2,25

t=

з =<1

G = 60 ∙ 1,45 ∙ 8 = 696

n1=

Мука пшеничная первого сорта

Q = l,5 ∙ 1,5 = 2,25

t =

з = <1

G = 60 ∙ 8 ∙ 7,34 = 3523,2

n =

Мука пшеничная обойная

Q = 1,5 ∙ 1,5 = 2,25

t =

з = <1

G = 60 ∙ 8 ∙ 3,66 = 1756,8

n =

Мука ржаная обойная

Q = 1,5 ∙ 1,5 = 2,25

t =

з = <1

G = 60 ∙ 8 ∙ 1,572 = 754,56

n =

Продолжительность заполнения одного силоса

t3 =

Число просеивательных линий:

просеиватель ПБ - 1,5 для пшеничных сортов 1шт

просеиватель ПБ - 1,5 для ржаных сортов 1шт

Две просеивательные линии

1.1.11 Оборудование тесторазделочного отделения

На тесторазделочных линиях осуществляется деление теста на куски заданной массы, их округление, предварительная расстойка, закатка, окончательная расстойка.

Количество тесторазделочных машин рассчитывают по минутному расходу тестовых заготовок и производительности делителя.

Потребность в тестовых заготовок шт./мин, вычисляется по формуле:

Nn= (30)

где Рг - часовая производительность печи для определённого сорта хлеба, кг/ч;

m - масса изделия, кг

Количество тестомесильных машин, вычисляется по формуле:

N= (31)

где ng - производительность делителя;

X - коэффициент запаса машины

Длина, конвейера шкафа предварительной расстойки м, вычисляется по формуле:

lnp= (32)

где tnp - продолжительность предварительной расстойки, мин;

l - расстояние между центрами тестовых заготовок, м;

m - масса тестовой заготовки, кг

Масса тестовой заготовки кг, вычисляется по формуле:

mT= (33)

где mT - масса остывшего хлеба, кг;

gyn, gyc - величина упёка и усушки, %

Скорость движения конвейера м/с, вычисляется по формуле:

V= (34)

Для окончательной расстойки рассчитывают количество рабочих люлек:

Np= (35)

где tok - продолжительность окончательной расстойки, мин;

Пл - количество тестовых заготовок на одной люльки шкафа

Производительность конвейерного шкафа кг/ч, вычисляется по формуле:

Pok= (36)

Общее число люлек в шкафу шт, вычисляется по формуле:

Nобщ = Np ∙ Nx (37)

где Nx - число холостых люлек

Общая длина цепи конвейера шкафа для расстойки, вычисляется по формуле:

Lобщ=Nобщ ∙ а (38)

где а - шаг люлек

Скорость конвейера шкафа при непрерывном движении м/с, вычисляется по формуле:

V= (39)

Хлеб пшенично - ржаной простой

nn= m =

N =

Делитель А2 – ХТН Округлитель Т1-ХТМ

Np= Pok=

Nx = 110 – 70 = 40 Nобщ = 110 ∙ 0,4 = 44

Vok=

Хлеб Кишиневский Шкаф Т1-ХРЗ-80

nn= m=

N= Nобщ = 110 ∙ 0,4 = 44

Делитель А2 – ХТН Округлитель Т1 –ХТМ

N= Pok=

Nx = 170 – 144 = 26 Nобщ = 170 ∙ 0,4 = 68

V= Шкаф Т1-ХРЗ-140

Батон нарезной

m= nn=

N= Делитель А2 – ХТН

Округлитель Т1 –ХТМ Закаточная МЗА – 50

L= V=

Pok= Np=

Lобщ=43 ∙ 0,4=17,2 Nx = 43 – 36 = 7

Шкаф А2-ХРБ V=

1.1.12 Оборудование хлебохранилища и экспедиции

Масса хлеба и булочных изделий, подлежащих хранению, вычисляется по формуле:

Qобщ = P1t1 + P2t2 + P3t3 (40)

где P1, P2, P3 - производительность печей по видам изделий;

t1, t2, t3 - продолжительность работы печей по графику для различных сортов хлеба за период с 20 до 4 ч

Часовое количество лотков для хранения отдельного сорта шт, вычисляется по формуле:

Л4= (41)

где n - количество хлеба на лотке;

m - масса хлеба

Часовое количество контейнеров для хранения отдельного сорта хлеба, вычисляется по формуле:

Nr = (42)

где К - количество лотков в контейнере

Ритм заполнения контейнера мин, вычисляется по формуле:

r = (43)

Расчётное количество контейнеров для хранения хлеба и булочных изделий на период с 20 до 4 ч, вычисляется по формуле:

N = (44)

Общее количество контейнеров шт, вычисляется по формуле:

Nобщ = N1 + N2 + N3 (45)

Количество отпускных мест у экспедиционной платформы равно:

n = (46)

где tx - продолжительность погрузки хлеба в автофургон;

Тх - продолжительность отпуска хлеба с предприятия;

К - коэффициент, учитывающий отправку хлеба в часы «пик»

Количество машин для перевозки хлеба, вычисляется по формуле:

n = (47)

где Рс - масса хлеба, отправляемого в торговую сеть в сутки;

Q - масса хлеба в автофургоне

Хлеб пшенично - ржаной простой

Л4 = N4 =

N = nm =

Nэк = r =

Хлеб Кишиневский

Л4 = N4 =

N = nm =

nэк = r =

Батон нарезной

Л4 = N4 =

N = nm =

nэк = r =

Общее количество машин

nм = 0,82 + 2,09 + 0,42 = 4

Отпускные места: nэк = 0,3 5 + 1,19 + 0,44 = 2

Таблица 14 - Свободные данные по расчёту оборудования хлебохранилища

|

Наименование |

Часовая Выработка, кг/ч |

Вместимость |

Часовое кол-во |

Ритм мин |

Расчётное количество |

Принято |

||||

|

лоток |

контейнер |

лоток |

контейнер |

лотка |

контейнер |

лотка |

контейнер |

|||

|

Пшенично - ржаной простой |

459,7 |

10 |

36 |

61 |

2 |

30 |

61,29 |

1,69 |

62 |

2 |

|

Хлеб Кишиневский |

630 |

8 |

36 |

157 |

5 |

12 |

157,5 |

4,3 |

158 |

5 |

|

Батон нарезной |

142 |

10 |

36 |

35 |

1 |

60 |

35,5 |

0,97 |

36 |

1 |

1.2 Определение суточной, производительной мощности макаронного цеха

- макароны с добавкой

- макароны школьные

- макароны молочные

Суточную производственную мощность т/сут, вычисляется по формуле:

Рсут = Ргод / Т, (48)

где Рсут - суточная производственная мощность цеха, т/сут;

Ргод - годовая производственная мощность цеха, т/сут;

Т - рабочий период фабрики, сут.

Рабочий период сут, вычисляется по формуле:

Т = 365-(Ов + Опразд + Ос + Окр + Опроф), (49)

где Ов - остановки на выходные дни, сут;

Опразд - остановки в праздничные дни, сут;

Ос - остановки на санитарную очистку, сут;

Окр - остановки на капитальный ремонт, сут;

Опроф - остановки на профилактику, сут.

Принимаем: Окр = 24 сут; Опразд = 9 сут; Ос = 3 сут; Ов = 104 сут.

Остановки на профилактику определяется исходя из того, что линии будут останавливаться на 2 дня через каждые 12 суток работы. Тогда

Опроф= [(365 – 24 – 104 – 12)/14] · 2 = 32 сут

Принимаем Опроф = 32 сут

Отсюда Т = 365-(104 + 9 + 3 + 24 + 32) = 193 сут

Суточная производительная мощность цеха равна

Рсут = 2300 / 193 = 12 т/сут

1.2.1 Уточнение суточной производственной мощности и расчёт

производственной программы цеха

Определение фактической производственной мощности проектируемого цеха вычисляется по формуле

Мсут = (Мтех · К)/n, т/сут (50)

где Мтех - техническая норма производительности единицы оборудования, т/сут;

К - количество смен занятости линии;

n - количество смен за 12 суток (24).

Оборудование работает не всё рабочее время. В связи с этим производственная программа цеха определяется по формуле

Р = з · Мсуг, т/сут (51)

где з - коэффициент производственного действия линии, з = 0,95.

1.2.2 Расчёт расхода муки и добавки

Суточный расход муки в изделии с добавкой определяется по формуле

М = Ризд.с/д (Нм.пл.- а)·0,001 (52)

где Ризд.с/д - количество изделий с добавкой, вырабатываемое в сутки;

Нм.пл. - плановая норма расхода муки рассчитывается по формуле

Нм.пл = Зm + Уу + Ву (53)

где З m - затраты технологические кг/т, определяются по формуле

Зm = (100 - Wизд)/(100 – Wм.пл) (54)

где Wизд - плановая влажность изделий, Wизд = 13 %;

Wм.пл - плановая влажность муки, Wм.пл = 14,5 %;

Уу - удельная норма учтённых потерь, Уу = 2 кг/т ;

Ву - удельная норма безвозвратных потерь, Ву = 1 кг/т.

Таким образом

Зт = (100 – 13)/(100 – 14,5)·1000 = 1017,5 кг/т

Нм.пл = 1017,5 + 2 + 1 = 1020,5 кг/т

Суточный расход муки и добавки в изделие с добавкой т/сут, вычисляется по формуле

М = Ризд.с/д (Нм.пл – а)·0,001, т/сут (55)

где а - поправочный коэффициент к добавке, а = 3,075 кг/т

М = 12000 (1020,5 – 3,075)·0,001 = 12,21 т/сут

Суточный расход добавки т/сут, вычисляется по формуле

Мд = На – Риздс/д(Нм.пл – а) 0,001 (56)

где Нд - расход добавки на тонну муки

Мд= 150 – 12(1020,5 – 3)0,001 = 1,83 т/сут

Макароны школьные

аяп = 0,001 – 27,5(100 – 9) = 2,5025 кг/т

где аяп - яичный порошок.

асух.м = 0,001 – 30(100 – 7) = 2,79 кг/т

где асух.м - сухое молоко.

а = асух.м + аяп = 5,2925 кг/т

Нр.м. = 102 1,3 кг/т

Нм.пл = 1021,3[(100 – 14,5)/(100 – 14,5 + 5,2925)] = 961,79 кг/т

Нм.пл яп = 0,001 · 27,5 · 961,79 = 26,44 кг/т

Нм.пл сух.м = 0,001 · 30 · 961,79 = 28,85 кг/т

Макароны молочные

асух.м = 0,001 · 30(100 – 7) = 2,79 кг/т

Нм.пл = 1021,3[(100 – 14,5)/(100 – 14,5 + 2,79)] = 989,02 кг/т

Нм.пл сух.м = 0,001 · 30 · 989,02 = 29,67 кг/т

1.2.3 Оборудование макаронного цеха

Для макаронного цеха производительностью 12 т/сут принимаем следующее оборудование:

1) макаронный пресс Б6-ЛПШ-5 00 1шт;

2) сушилка СПК-4Г-45 2шт (предварительная и окончательная сушка);

3) установка «Брайбанти» для предварительной подсушки 1шт;

4) накопитель стабилизатор макаронных изделий 2 шт;

5) фасовочно - упаковочный автомат 1шт.

1.2.4 Упаковка макаронных изделий

В условиях обострения конкурентной борьбы всё большую роль приобретает упаковка. Упаковка, помимо своей прямой функции предохранения продукта от внешнего влияния играет роль важного маркетингового инструмента. Одинаковый по качеству продукт, упакованный в плёнку различного качества, вызывает различные симпатии у потребителя. Более того, рядовой потребитель, для которого, по большому счёту все макаронные изделия, средней ценовой категории приблизительно одинаковы, скорее будет выбирать их, руководствуясь теми данными, что указаны на упаковке. К примеру, крупные производители макаронных изделий в Италии, выпускающие продукцию примерно одинакового качества с одинаковой ценой имеют возможность продвигать свою продукцию на рынок во многом благодаря оригинальной упаковке.

Имеется несколько способов упаковки макаронных изделий: в оптовую тару (карф-мешки и картонные коробки), в розничную тару (полиэтилен и полипропилен без печати или с печатью низкого качества) двухслойный двухосно- ориентированный полипропилен с многоцветной глубокой печатью между слоями. Данные способы применяются к изделиям разного качества, но последний вид упаковки отличает наиболее качественную продукцию. Лидирующие российские производители применяют для упаковки высококачественные материалы, так что их макароны не уступают зарубежным аналогам не только по качеству самой продукции, но и по качеству упаковки.

|

Таблица 15 – Суточный расход сырья |

Мука макаронная |

- |

- |

- |

12210 |

6127,8 |

6127,8 |

24465,6 |

7 |

171259,2 |

|

Мука соевая |

- |

50,6 |

10 |

- |

- |

|

60,6 |

7 |

432 |

|

|

Мука пшеничная обойная |

5104,2 |

- |

- |

- |

- |

- |

5104,2 |

7 |

15312,5 |

|

|

Мука ржаная обойная |

2187,5 |

- |

- |

- |

- |

- |

2187,5 |

7 |

15312,5 |

|

|

Мука 2с |

- |

52,5 |

52,5 |

- |

- |

- |

110 |

7 |

770 |

|

|

Мука 1с |

- |

10132,8 |

- |

- |

- |

- |

10132,8 |

7 |

70929,6 |

|

|

Мука в/с |

- |

- |

2011,6 |

- |

- |

- |

2011,6 |

7 |

14081,2 |

|

|

Выход, % |

151 |

138,2 |

147,6 |

100 |

100 |

100 |

- |

- |

- |

|

|

Суточная выработка, кг |

10573 |

14490 |

2937 |

12000 |

6000 |

6000 |

40000 |

- |

- |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Наименование изделия |

Хлеб пшенично-ржаной простой |

Хлеб Кишиневский |

Батон нарезной |

Макароны с добавкой |

Макароны школьные |

Макароны молочные |

Итого |

Срок хранения |

Запас сырья |

|

Продолжение таблицы 15 |

Молоко сухое |

- |

- |

- |

- |

18 |

48 |

66 |

30 |

1980 |

|

Яичный порошок |

- |

- |

- |

- |

24 |

- |

24 |

30 |

720 |

|

|

Зелень салата |

- |

- |

- |

90 |

- |

- |

90 |

2 |

180 |

|

|

Зелень петрушки |

- |

- |

- |

27 |

- |

- |

27 |

2 |

54 |

|

|

Зелень укропа |

- |

- |

- |

27 |

- |

- |

27 |

2 |

54 |

|

|

Маргарин |

- |

405,3 |

40,2 |

- |

- |

- |

445,3 |

30 |

13366,2 |

|

|

Сахар |

- |

303,9 |

80,4 |

- |

- |

- |

384,3 |

15 |

5766,6 |

|

|

Соль |

72,9 |

151,9 |

30,2 |

36 |

- |

- |

291 |

15 |

4365 |

|

|

Дрожжи |

3,64 |

101,3 |

10,1 |

- |

- |

- |

115,1 |

3 |

345,09 |

|

|

Солод |

2,2 |

20,3 |

4 |

- |

- |

- |

26,5 |

15 |

397,1 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

2 Технохимический контроль производства хлебобулочных изделий

Технохимический контроль производства заключается в систематической проверке сырья, хода технологического процесса и качества готовой продукции. Такой контроль обеспечивает использование доброкачественного сырья, соблюдение установленных рецептур, технологических режимов и выпуск изделий стандартного качества. При проведении технохимического контроля руководствуются положениями и инструкциями в этой области, государственными стандартами на пищевые продукты и другими документами, имеющими силу стандартов.

Технохимический контроль осуществляется производственными лабораториями. Главная задача производственных лабораторий – рациональная организация технологического процесса, обеспечивающая выпуск качественных изделий при минимальных технологических потерях и высокой организации труда. Работа лабораторий состоит из следующих этапов:

- анализ сырья, поступающего на предприятие. Анализируется каждая партия сырья, причём органолептические свойства и наиболее важные физико-химические показатели сырья определяются постоянно, а показатели, имеющие меньшее значение, проверяют выборочно. Все анализы проводят на основании действующих ГОСТов. В случае расхождения данных заводского анализа с данными сертификатов и качественных удостоверений проводится арбитражный анализ в присутствии поставщика сырья и представителя контролирующей организации;

- производственно – технологическая работа лабораторий состоит в разработке технологических планов и часовых технологических графиков, в составлении производственных рецептур и определений технологических режимов, в составлении указаний по смешиванию муки в контроле выхода хлеба, потерь и затрат, в выведении дрожжей и заквасок, в контроле установленных технологических режимов и параметров;

- контроль качества готовой продукции осуществляется лабораториями для каждой партии изделий. Лаборатория руководит работой контролёров готовой продукции. Результаты технохимического контроля производства фиксируются в лабораторных журналах, формы которых унифицированы.

Контроль технологического процесса приготовления хлеба заключается в контроле в сырьевом складе и в дозировочном отделении. В сырьевом складе контролируют правильность складывания муки и подсобного сырья, состояние тары и упаковки продуктов, проверяют санитарное состояние склада, температуру и влажность воздуха в помещениях. Один раз в декаду или в неделю проверяют подъёмную силу магнитов, установленных в мучных линиях; контроль в заквасочном и тестоприготовительном отделениях.

В дрожжевом отделении не реже двух – трёх раз в смену проверяют подъёмную силу, температуру и кислотность дрожжей и заквасок.

В тестоприготовительном отделении сотрудники лаборатории готовят пробные производственные выпечки для контроля выхода хлеба, проверки смешивания муки, принятого технологического режима и для других целей; контроль в тесторазделочном и в печном отделениях. В тесторазделочном отделении систематически контролируют массу кусков теста, выходящих из делительной машины, проверяют продолжительность предварительной и окончательной расстойки тестовых заготовок, температуру и относительную влажность в расстойном шкафу, готовность теста в конце расстойки. Проверяют загрузку расстойного шкафа и пода печи тестовыми заготовками, температуру печи и продолжительность выпечки изделий; контроль в хлебохранилище и экспедиции. Контролируют массу готовых изделий, балловую оценку и усушку хлеба.

Контроль качества полуфабрикатов заключается в отборе проб и органолептической оценке. Для определения влажности и кислотности густых полуфабрикатов из определённой дежи в трёх – пяти различных местах по ширине и глубине отбирают всего около 100 г массы и перемешивают. При анализе жидких полуфабрикатов пробу отбирают в середине чана после тщательного размешивания всего содержимого. Пробу для определения влажности полуфабриката отбирают сразу после замес его. Пробы для определения кислотности отбирают при выходе готового полуфабриката из бродильной ёмкости в тестопуск, дозатор или сборник. Органолептическая оценка позволяет определить степень зрелости полуфабрикатов и характеристик брожения. Густые опары нормальной зрелости должны иметь сильный спиртовой запах и равномерно – сетчатую структуру. Титруемая кислотность полуфабрикатов является объективным показателем их готовности. Кроме того, кислотность готового теста позволяет судить о кислотности выпеченного хлеба; определение влажности. Влажность полуфабрикатов позволяет судить о выполнении производственной рецептуры. От влажности теста зависит выход хлеба и влажность хлебного мякиша; определение температуры. Температуру полуфабрикатов измеряют техническим термометром с длинным концом, шкала которого должна быть рассчитана на 50 0С, его погружают в середину дежи не менее чем на 10 - 15 см и выдерживают 2 - 3 мин; определение подъёмной силы. Подъёмная сила определяется методом всплывающего шарика. Тесто для шарика готовят из полуфабриката.

Контроль выхода хлеба. Возможный размер выхода для каждого вида изделий систематически контролируют, пользуясь двумя методами контроля: опытным и расчётным. Опытный метод контроля выхода изделий с дежевым оборудованием и тестоприготовительными агрегатами различен. В первом случае выход контролируют пробными выпечками в размере 1 - 2 дежи. Расчётный способ заключается в том, что выход изделия определяют по разности между выходом теста и суммой технологических потерь и затрат /12/.

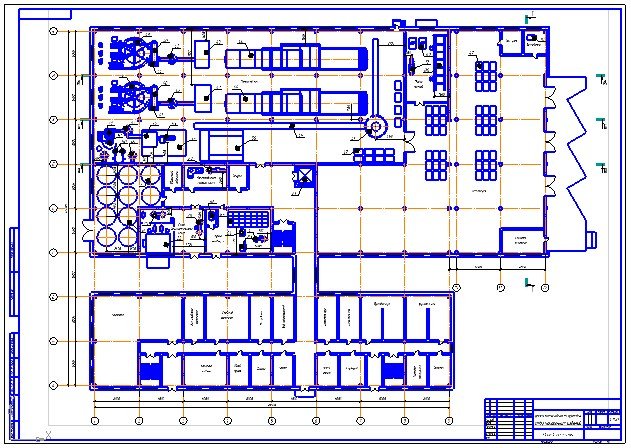

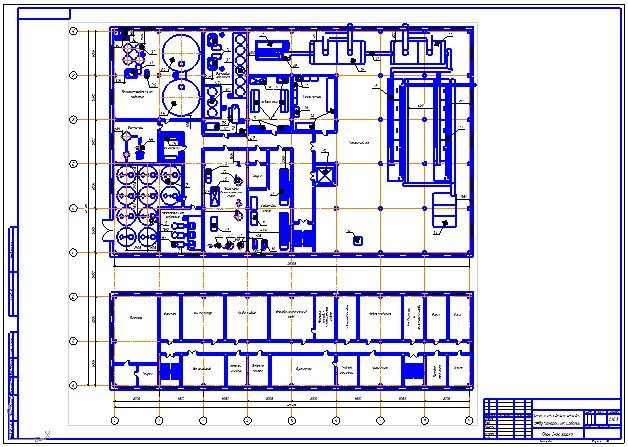

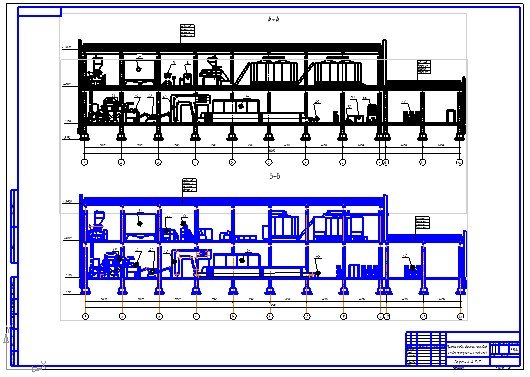

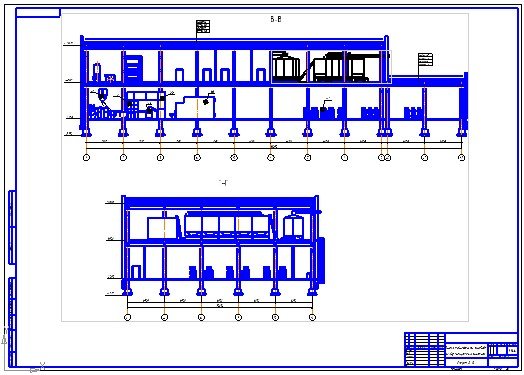

3 Строительная часть

Здание хлебозавода относится: по капитальности ко II классу; по долговечности ограждающих конструкций и по огнестойкости – ко П классу .

3.1 Архитектурно-строительные решения

Здание хлебозавода спроектировано в виде прямоугольника.

На первом этаже размещены сырьевые склады, отделения для подготовки сырья, хлебохранилище и экспедиция; на втором – тестоприготовительное отделение, цех жидких дрожжей, тесторазделочное отделение, пекарный зал, отделение просеивателей, сборники жидких компонентов, отделение приготовления хлебной мочки.

Бестарный склад муки расположен в крайнем пролете корпуса на первом и втором этажах.

Все производственные помещения имеют естественное и искусственное освещение.

При компоновке помещений сетка здания принята 6х6 м. через каждые 60 м предусмотрен температурный шов.

В распланированных участках установлено соответствующее оборудование в масштабе 1:100.

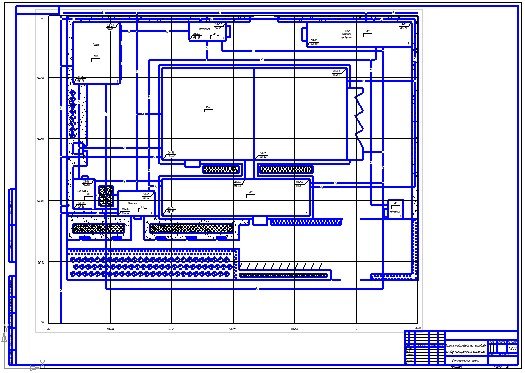

3.2 Генеральный план застройки территории

В состав архитектурно-строительной части входит генеральный план в масштабе 1:500.

Генплан – план участка с размещением зданий и сооружений, подъездных путей, коммуникаций, площадок, зеленых зон. Генплан приведен на листе 1.

Планировка участка произведена по зонам: предзаводская, производственная, сырьевая, экспедиционная, топливная.

Размер участка составляет 15810 мІ. На участке располагается хлебозавод площадью 2886 м2 (измеряется по наружным размерам первого этажа) и другие здания и сооружения, включая навесы. На генплане намечаем проезды, выезды, проходы, площадки, места озеленения.

Ширина экспедиционной площадки составляет 18 м. Проектируем объезд здания с отдельным въездом и выездам транспорта. Ширина зеленой полосы вдоль забора составляет 3 м. Ширина основных проездов равна 6 м.

Вокруг производственного корпуса асфальтирован тротуар шириной 1,2 м. Площадь застройки контрольно-пропускного пункта 49 м2. Навес для порожней тары площадью 40 м2 находится рядом со зданием. Контейнеры для мусора и отходов располагаются вблизи топочного двора /13/.

Плотность (коэффициент) застройки f, %, определяется по формуле:

(57)

где F - суммарная площадь всех зданий, мІ;

F0 - площадь территории предприятия, мІ.

Согласно формуле 57 коэффициент застройки равен:

Коэффициент использования территории fm, %, рассчитывается по формуле:

(58)

где FТ – суммарная площадь занятой территории , мІ;

F0 - площадь территории предприятия, мІ.

Используя формулу 58, производится расчет коэффициента использования территории:

3.3 Строительные конструкции

Многоэтажные части корпуса запроектированы каркасного типа с навесными на колоннах панельными стенами, толщиной 200 мм (р = 10000 кг/мі).

Самонесущие стены, имеющие большое количество проемов для дверей и окон, запроектированы из кирпича.

Навесные стены собираются из панелей, изготовленных из легких бетонов.

Однослойные панели опираются на специальные стопики и при помощи анкеров крепятся к закладным деталям колонн. Нижние панели опираются на железобетонные фундаментные балки, укладываемые на столбчатые фундаменты колонн.

Высота колонн принимается равной 7,2 м с поперечным прямоугольным сечением колонны размером 400х400 мм.

Для обеспечения естественным освещением предусматриваются оконные проемы размерами 4000х2964 мм.

Окна и двери деревянные.

Дверные проемы согласно ГОСТ принимаются размерами 600х200 мм, 890х2100 мм, 1200х2100 мм.

Межэтажные перекрытия состоят из сборных железобетонных элементов: ригелей и плит.

Покрытия проектируются бесчердачными, то есть балки, плиты являются несущими элементами и служат одновременно основанием, по которому укладывается теплоизоляция и настилаются кровельные материалы.

Кровля из пароизоляционного слоя, слоя утеплителя, выравнивающего слоя (цементной стяжки) и водоизоляционного крова. Устраивается кровля в следующей последовательности: затираются цементным раствором все швы между плитами

покрытия, затем на горячем бетоне укладывается утеплитель слоем от 10 до 12 см (плиты из пенобетона), затем устраивается цементная стяжка и производится наклейка рулонных материалов в три или четыре слоя на битум.

В здании через каждые 60 м делается температурный шов, рассекающий стены, перекрытия и покрытия по всей высоте; фундаменты не рассекаются.

Фундаменты под колонны приняты монолитные бетонные стаканного типа (столбчатые), под несущие стены – ленточные бетонные. Глубина заложения фундаментов 1800 мм от уровня пола.

4 Экономическая часть

4.1 Экономическое обоснование проекта строительство хлебозавода

Обоснование имеет цель доказать необходимость и целесообразность строительства хлебозавода в данном районе. Цель проекта - решить задачи удовлетворения спроса на хлебопекарную продукцию. Потребность в хлебобулочных изделиях населения района определяют на 2011 год с учетом его прироста и норм потребления на день. Расчет потребности в хлебобулочных изделиях определяют на основе норм потребления и численности населения на перспективный период. Численность населения определяют с учетом среднего прироста за последние 5-10 лет и с учетом миграции населения в данном районе. Для этого используют районные, городские статистические данные. Прирост населения на перспективный период определяют как:

T = (1 + E)N (50)

где Е - ежегодный прирост населения (0,03); N - количество лет, на которое рассчитывается численность. При среднем приросте населения на 3 % и N = 10 лет:

Т = (1 + 0,03)10 = 1,34

Численность населения на перспективу:

Чп = Ч·Т (51)

где Ч - численность населения в настоящее время.

Чп = 49,751·1,34 = 66666,6 чел.

Рациональная норма потребления хлебобулочных изделий составляет приблизительно 350 г/сут. В данном районе целесообразно строить завод мощностью:

Мс = Ч·Н (52)

Проектируемый хлебозавод будет обеспечивать хлебобулочными изделиями и население ближайших районов (20 % от численности на перспективу):

Ч = 66666,6 + 66666,6·0,2 = 80000 чел

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

49 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Мс = 80000·0,35 = 28 т.

Новый хлебозавод будет оснащен современным оборудованием, также будут внедрены прогрессивные технологии приготовления теста.

Площадка для застройки выбирается с учетом рационального расположения основного производства, вспомогательных служб, коммуникаций, санитарных служб и близости транспортных средств. При выполнении организационно-технической части проекта разрабатывают следующие положения по организации производства и труда: 1 непрерывная рабочая неделя; 2 на предприятии будут установлены современные печи; 3 будут установлены комплексно-механизированные линии, обеспечивающие удобные условия труда для рабочих, минимальную численность персонала и возможность применения, организации труда на научной основе; 4 рабочие работают по 8 часов в три смены; 5 плановая численность рабочих составит, чел:

- основных: 65; - вспомогательных: 61; - ИТР: - служащие: 30; - МОП: 6; - ВОХР: 5. Всего численность персонала хлебозавода составит 167 человек.

4.2 Определение капитальных затрат на строительство хлебозавода

Величина капитальных затрат на строительство хлебозавода определяется на основе укрупненных технико-экономических показателей, стоимости выполнения отдельных видов работ, цен на оборудование и затрат на монтаж Капитальные затраты включают: а) стоимость зданий и сооружений (стоимость строительных работ); б) стоимость оборудования, его монтажа, величина расходов по его доставке на место; в) прочие затраты.

4.2.1 Стоимость зданий и сооружений

Стоимость зданий и сооружений - это стоимость строительства производственных зданий, сооружений, объектов подсобного производственного назначения. Она определяется в зависимости от типа конструкции здания, его объема и выбранного района строительства, поэтому для расчета нужно дать краткое описание проектируемых объектов с указанием их назначения, кубатуры, этажности и используемых конструкций.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

50 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 15 – Стоимость зданий и сооружений

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

51 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 16 - Стоимость оборудования, его монтажа, величина расходов по его доставке

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

52 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

53 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 17 - Сводная смета строительства

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

54 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.3 Расчёт основных технико-экономических показателей проектируемого хлебозавода

Цель: выявить экономическую эффективность строительства нового хлебозавода. Основанием для такого расчета являются показатели, достигнутые на передовых предприятиях отрасли, а также отраслевые нормативы, действующие в период проектирования предприятия.

4.3.1 Расчет планового количества рабочих дней печей

При непрерывной производственной неделе следует предусматривать 20 -35 дней в году для проведения планово-предусмотрительного ремонта. Расчеты планового количества рабочих дней печей даны в таблице 18.

Таблица 18 - Годовой рабочий режим работы печей

Минимальный коэффициент использования календарного фонда времени в 3-ем квартале в связи с тем, что в 3-ем квартале проводили капитальный ремонт.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

55 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

56 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4.3.3 Расчет потребности материальных ресурсов для выполнения производственной программы

Годовая потребность в сырье определяется в стоимостном и натуральном выражении. Потребность в муке рассчитывается по формуле: где Км – количество муки, т; П – программа по выпуску хлебного изделия т за год; Нв – норма выхода хлебного изделия, %. При расчете стоимости сырья, учитывают транспортно-заготовительные расходы, которые составляют 3 % от стоимости муки. Реализуемые отходы составляют при тарном хранении 0,2 % и при бестарном 0,1 % от общего расхода муки. Транспортно-заготовительные расходы на прочее сырье (соль, сахар, дрожжи) составляют 3 % стоимости этого сырья. Потребность в прочих основных материалах рассчитывается по формуле: где Кпос – количество прочего основного сырья, т; Км – количество муки, которое необходимо для выпечки данного вида изделий, т; Нр – норма расхода: соли, дрожжей, сахара и т.д. на 100 кг муки.

4.3.3.1 Потребность в основных и прочих материалах для хлеба ржано-пшеничного Подставив данные в формулу (54), определим потребность в муке

Подставив данные в формулу определим потребность в прочих материалах 100

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

лист |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

57 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

58 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

59 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

60 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

61 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

62 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

63 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

4.3.4 Расчет потребности в топливе и его стоимости

Потребность в топливе для выполнения производственной программы определяется на основании утвержденных удельных норм расхода условного топлива на 1 тонну хлебобулочных изделий. Потребность в условном топливе на прочие цели определяются расчетно в размере 10 % от потребности на технологические цели Расчет потребности топлива состоит из двух частей: определяют общую потребность в условном топливе на выполнение производственной программы. Эта величина получается умножением удельной нормы расхода условного топлива на количество изделий. Затем определяется потребность в натуральном топливе – делением условного топлива на коэффициент перевода. Стоимость топлива определяется умножением цены натурального топлива за 1 тонну на количество тонн выпускаемой продукции. Результаты расчетов сводятся в таблицу 21

Таблица 21 – Расчет потребности и стоимости топлива

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

64 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

4.3.5 Расчет потребности в электроэнергии и ее стоимости

Электроэнергия нужна при выпечке хлеба: для приведения в движение конвейерных печей, замеса теста, поддержания в камерах необходимой температуры, для подогрева воды на технологические нужды. Потребность в электроэнергии для выполнения производственной программы определяется на основании удельных норм расхода в кВт/ч на 1 т готовой продукции. Общую потребность электроэнергии получают умножением удельной нормы расхода на планируемый выпуск продукции за год. Стоимость электроэнергии складывается из двух частей: стоимость на технологические цели и оплата за установленную мощность трансформатора. Стоимость энергии на прочее общехозяйственные нужды составляет 10% от затрат на технологические цели по двухставочному тарифу.

Таблица 21 – Расчет потребности и стоимости электроэнергии

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

65 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

4.3.6 Расчет потребности и стоимости воды

Стоимость 1 м3 воды для технологических нужд составляет 12,49 руб. Результаты расчетов сведены в таблицу 22

Таблица 22 – Расчет потребности и стоимости воды на технологические нужды

4.3.7 Расчет потребности и стоимости холода

Количество холода = 12 218,98· 0,008 = 97,75 Гкал

Стоимость холода = 97,75 · 207,63 = 20 295, 83 рублей

4.3.8 Расчет потребности и стоимости пара

Количество пара = (12 218,98· 1,44) · 1000 / 1859 = 9 464,94 кг

Стоимость пара = 9 464,94 · 207,63 = 1 965 206,3 рублей

4.3.9 Расчет количества и стоимости сжатого воздуха

Количество сжатого воздуха = 12 218,98 · 99,8 = 1 219 446,2 м3

Стоимость сжатого воздуха = 1 219 446,2 · 0,15 = 182 916,93 рублей

Сумма затрат: 2 439 256, 4 рублей |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

66 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

4.4 Раздел по труду и заработной плате

В данном разделе представлена численность всех категорий работающих (администрация, ИТР, служащие, младший обслуживающий персонал, военизированная охрана), годовой фонд заработной платы и показатели производительности труда. Численность работающих берется по нормативам технологического проектирования хлебопекарной промышленности.

Таблица 23 – Расчет фонда заработной платы ИТР и служащих

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

лист |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|