Курсовой проест

Проект хлебозавода мощностью 41т/сут

Аннотация

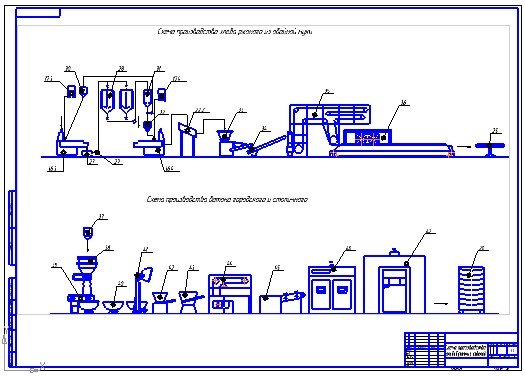

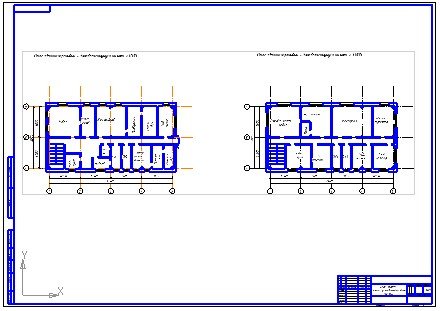

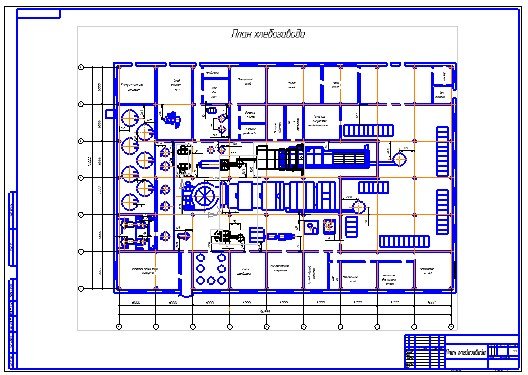

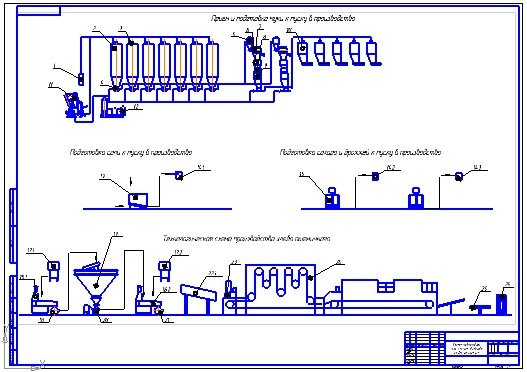

Пояснительная записка содержит 51 страницу, 18 таблиц, 13 источников. Графическая часть выполнена на 4 листах формата А1.

В данном проекте изложены основные положения и произведен расчет хлебозавода мощностью 41 т/сут по производству хлебобулочных изделий.

В технологической части произведен расчет производительности оборудования по заданному ассортименту, указаны способы тестоприготовления, параметры ведения технологического процесса и подобрано технологическое оборудование.

На чертежах изображены план этажа и технологические схемы подготовки сырья и производства готовой продукции.

Содержание

Введение

1 Технологическая часть…………………......………….......................................6

1.1 Рецептура и физико - химические показатели качества заданного

ассортимента хлебобулочных изделий…………………………………………..6

1.2 Выбор и расчет производительности печей…………...……………………..7

1.3 Расчет выхода готовой продукции………………………...………………...11

1.4 Расчет суточного расхода сырья………………………………...…………...13

1.5 Расчет пофазных рецептур…………………………………...…………..…..16

1.6 Расчет минутного расхода сырья и полуфабрикатов………….……………25

1.7 Выбор и расчет технологического оборудования……………...…………...31

1.8 Оборудование склада муки и дополнительного сырья…………...……......33

1.9 Силосно - просеивательное отделение и аэрозоль транспорт……...……...36

1.10 Оборудование тестоприготовительного и дрожжевого отделения………39

1.11 Оборудование тесторазделочных линий…....…………………………...…43

1.12 Хлебохранилище и экспедиция………………………………………..……44

Заключение………………………………………………………………………. 48

Список использованных источников…………………………………………….49

Приложение А……………………………………………………………………..50

Введение

Хлеб – гениальное изобретение человечества. Хлебные изделия являются одними из основных продуктов питания человека. Суточное потребление хлеба в разных странах составляет от 150 до 500 г на душу населения.

В России его потребляют традиционно много – в среднем до 350 г в сутки. В периоды экономической нестабильности потребление хлеба неизбежно возрастает, так как хлеб относится к наиболее дешевым продуктам питания.

В хлебе содержатся многие важнейшие пищевые вещества, необходимые человеку; среди них белки, углеводы, витамины, минеральные вещества, пищевые волокна.

За счет потребления хлеба человек почти наполовину удовлетворяет свою потребность в углеводах, на треть – в белках, более чем наполовину – в витаминах группы В, солях фосфора и железа. Хлеб из пшеничной обойной или ржаной муки почти полностью удовлетворяет потребность в пищевых волокнах.

Современное хлебопекарное производство характеризуется высоким уровнем механизации и автоматизации технологических процессов производства хлеба, внедрением новых технологий и постоянным расширением ассортимента хлебобулочных изделий, а также широким внедрением предприятий малой мощности различных форм собственности. Все это требует от работников отрасли высокой профессиональной подготовки, знания технологии и умения выполнять технологические операции по приготовлению пшеничного и ржаного теста, по разделке и выпечке различных видов изделий.

Современный хлебзавод является высокомеханизированным предприятием. В настоящее время практически решены проблемы механизации производственных процессов, начиная от приемки сырья и кончая погрузкой хлеба в автомашины.

На многих хлебзаводах смонтированы установки для бестарного приема и хранения муки, жира, дрожжевого молока, соли, сахарного сиропа, молочной сыворотки. Дальнейшее внедрение прогрессивных способов транспортирования и хранения основного и дополнительного сырья на хлебзаводах является актуальной задачей.

Большое значение имеет внедрение более совершенных способов приготовления теста. Особенностью таких способов является уменьшение продолжительности брожения теста, что позволяет снизить затраты сухих веществ муки, сократить потребность в емкостях для брожения теста, снизить энергоемкость оборудования. Интенсификация процесса брожения теста достигается за счет увеличения дозировки прессованных дрожжей,

применения инстантных дрожжей, повышения интенсивности механической обработки теста при замесе, применение различных улучшителей, форсирующих созревание хлеба.

На хлебзаводах начинает внедряться технология приготовления пшеничного теста с интенсификацией его брожения в процессе расстойки.Широко используются традиционные способы приготовления пшеничного и ржаного хлеба на больших густых опарах и заквасках.

Использование усиленной механической обработки при замесе позволяет сократить продолжительность брожения теста, приготовленного этими способами. Имеется соответствующее аппаратурное оформление этих технологий, обеспечивающих комплексную механизацию производства, полную механизацию трудоемкого процесса приготовления теста.

В настоящее время в России примерно 60 % всего хлеба вырабатывается на комплексно – механизированных линиях. Это линии производства формового хлеба, батонов, а также булочных и сдобных изделий.

Важную роль в механизации процессов на поточных линиях играют манипуляторы: делительно – посадочные автоматы, ленточные и другие посадочные устройства. Одну комплексно – механизированную линию может обслуживать один человек: на передовых предприятиях один человек обслуживает 2 – 3 линии. В основном производстве уровень механизации труда составляет примерно 80 %, производительность труда 65,5 т на человека.

Однако на многих хлебозаводах еще используется ручной труд при разделке теста, при посадке тестовых заготовок в расстойный шкаф, пересадке расстоявшихся заготовок на под печи, укладке хлеба в лотки и транспортировании вагонеток и контейнеров с хлебом. Поэтому важной задачей является техническое перевооружение таких предприятий.

В последние годы условия работы хлебопекарной отрасли изменились, и прежде всего организационно. Почти все хлебозаводы и пекарни стали приватизированными акционерными предприятиями.

Задача повышения объемов потребления хлеба требует особого внимания и изучения проблем повышения его качества.

Решение основных задач научно – технического прогресса в хлебопекарной отрасли тесно связано с разработкой современных технологий упаковки и автоматизированных приборов для контроля свойств сырья, полуфабрикатов и качества готовых изделий.

Согласно современным тенденциям науки о питании ассортимент хлебопекарной продукции должен быть расширен выпуском изделий повышенного качества и пищевой ценности, профилактического и лечебного назначения.

1 Технологическая часть

1.1 Рецептура и физико-химические показатели качества заданного ассортимента хлебобулочных изделий

В таблицах 1.1, 1.2, 1.3, 1.4 представлены нормативные рецептуры в кг на 100 кг муки заданного ассортимента изделий.

Таблица 1.1 – Нормативная рецептура хлеба ржаного из обойной муки вкг на 100 кг муки

|

Наименование сырья |

Количество сырья, кг |

Влажность, % |

|

Мука ржаная обойная |

100,0 |

14,5 |

|

Дрожжи |

0,1 |

75,0 |

|

Соль |

1,5 |

3,5 |

Таблица 1.2 – Нормативная рецептура батона столичного кг на 100 кг муки

|

Наименование сырья |

Количество сырья, кг |

Влажность, % |

|

Мука пшеничная в/с |

100,0 |

14,5 |

|

Дрожжи |

5 |

75,0 |

|

Соль |

2,0 |

3,5 |

|

Сахар |

1,0 |

0,15 |

Таблица 1.3 – Нормативная рецептура хлеба пшеничного в кг на 100 кг муки.

|

Наименование сырья |

Количество сырья, кг |

Влажность, % |

|

Мука пшеничная |

100,0 |

14,5 |

|

Дрожжи |

1 |

75,0 |

|

Соль |

1,3 |

3,5 |

Таблица 1.4 – Нормативная рецептура батона городского в кг на 100 кг муки

|

Наименование сырья |

Количество сырья, кг |

Влажность, % |

|

Мука пшеничная в/с |

100,0 |

14,5 |

|

Дрожжи |

1,5 |

75,0 |

|

Соль |

2,5 |

3,5 |

|

Сахар |

1,0 |

0,15 |

Физико-химические показатели качества хлебобулочных изделий представлены в таблице 1.5.

Таблица 1.5 – Физико-химические показатели качества изделий

|

Наименование изделий |

ГОСТ |

Масса, кг |

Вид изделия

|

Размеры:длина ширина, диаметр |

Показатели качества |

||

|

влаж-ность W, % |

кислот- ность, град |

пористость, % |

|||||

|

Хлеб ржаной из обойной муки |

2077-84 |

0,75 |

подовый |

Диаметр 22 см |

48,5 |

11,0 |

49,0 |

|

Батон столичный |

27844-88 |

0,4 |

продолгватой формы с тупыми концами |

39-43 см 6-8 см |

45,0 |

2,5 |

- |

|

Хлеб пшеничный |

27842-88 |

1,0 |

формовой |

Диаметр 23-26 см |

43,5 |

3 |

70 |

|

Батон городской |

7127-78 |

0,4 |

продолговатой формы с заостренными концами |

33-37 см 7-9 см |

42 |

2,5 |

68 |

1.2 Выбор и расчет производительности печей

Разработку проекта начинают с выбора типа и мощности хлебопекарных печей, основной характеристикой которых является рабочая площадь пода, составляющая по утвержденному параметрическому ряду 8, 16, 25, 35, 40, 50 и 100 м3.

В зависимости от способа выпечки и вида хлеба и булочных изделий следует устанавливать серийно выпускаемые тоннельные или тупиковые печи. Производительность печей зависит от количества хлебных изделий на поду или в люльке, массы изделия и продолжительности выпечки.

Количество изделий по ширине определяется по формуле

, (1.1)

где B - ширина пода или люльки , мм;

а – величина зазора между подовыми изделиями (20-40 мм);

b – ширина изделия, мм;

Количество изделий по длине определяется по формуле

, (1.2)

где L – длина пода или люльки, мм;

l – длина изделия, мм.

Часовую производительность тоннельных печей Рч, кг/ч, рассчитываем по формуле

, (1.3)

где m – масса изделия, кг;

t – время выпечки, мин.

Суточную производительность печи Рсут, кг/сут, определяют по формуле

Рсут = Рч . 23, (1.4)

После расчета производительности работы печей по заданному ассортименту строят график их работы.

Для выработки хлеба пшеничного принимаем печь ГЧ - РПА-20. Масса изделия 1 кг, время выпечки 49,5 минут.

Рассчитываем производительность печи

п1 = 67 п2 = 16

1299,4 кг/ч

Рсут =1299,4 . 23 = 29886,06кг/сут

Для выработки хлеба ржаного из обойной муки выбираем печь ПХС - 25. Масса изделия 0,3 кг, время выпечки 20 минут.

Рассчитываем производительность печи

8,28 = 8 изделий,

47,88 = 47 изделий,

= 291,72 кг/ч

Рсут = 291,7 . 23 = 6709,1 кг/сут

Для выработки батона Городского выбираем печь ИЭТ – И1. Масса изделий 0,4 кг, время выпечки 22 минуты.

Рассчитываем производительность печи

5,72 = 5кг/сут

2 кг/сут

= 163,63 кг/ч

Рсут = 163,63 . 23 = 1963,56 кг/сут

Для выроботки батона Столичного выбираем печь ИЭТ – И1. Масса изделия 0,4 кг, время выпечки 19 минут.

Рассчитываем производительность печи

кг/сут

Рсут = 227,36 . 23 = 2500,96 кг/сут.

Робщ = 29886,06 + 6709,1 + 2500,96 + 1963,56 = 41059,68 кг/сут = 41 т/сут.

Далее строим график работы печей с учетом данных расчета производительности печей.

Таблица 1.6 -График работы печей

|

Смены и часы работы |

I-я смена |

II-я смена |

III-я смена |

||||||||||

|

Номер линии |

Марка печи |

24 |

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

|

1 |

ГЧ-РПА-20 |

Хлеб |

пшеничный |

||||||||||

|

2 |

ПХС – 25М |

Хлеб |

ржаной |

|

|||||||||

|

3 |

ИЭТ – 74 – И1 |

Батон столич |

ный Батон |

городской |

|||||||||

С учетом графика загрузки печей составляется таблица 1.7 скорректированной производительности печей по выработке заданного ассортимента хлебозавода.

Таблица 1.7 -Уточненная производительность предприятия

|

Наименование изделия |

Масса изделия, кг |

Часовая производительность, кг |

Продолжителность работы печей, ч |

Суточная выработка, кг |

|

Хлеб пшеничный |

1 |

1299,4 |

23 |

29886,06 |

|

Хлеб ржаной из обдирной муки |

0,75 |

291,7 |

23 |

6709,1 |

|

Батон городской |

0,4 |

227,36 |

11 |

2500,96 |

|

Батон столичный |

0,4 |

163,63 |

12 |

1963,56 |

|

Итого |

|

1982,09 |

40 |

41059,68 |

1.3 Расчет выхода готовой продукции

Выход – это масса продукции в кг или %, получаемых из 100 кг муки и дополнительного сырья. Выход хлебобулочных изделий рассчитывается отдельно для каждого наименования по формуле

, (1.5)

где Gi – общее количество сырья по рецептуре изделия, за исключением воды,кг;

Wср – средневзвешенная влажность сырья, %;

Wт – влажность теста, %;

- затраты сырья при брожении, 2 – 3%;

- затраты сырья на упек, 6 – 14%;

- затраты сырья на усушку, 3 – 4%.

Средневзвешенная влажность сырья в тесте (%) рассчитывают по формуле

, (1.6)

где Gi – расход муки, дрожжей, соли по рецептуре, кг;

Wi – соответственно их влажность, %;

Влажность теста Wт ( в %) определяют по формуле

Wт = Wхл + п, (1.7)

где Wхл – влажность хлеба по стандарту, %;

п – разница между влажностью теста и мякиша остывшего хлеба, %.

Общее количество сырья по рецептуре для хлеба пшеничного составляет

= 102,3 кг.

Определяем средневзвешенную влажность сырья

= 14,95 %

Определим влажность теста

Wт = 43,5 + 1 = 44,5 %

Определим выход хлеба «Пшеничного»

= 134 %,

Общее количество сырья по рецептуре для хлеба «Ржаного» составляет

= 101,6 кг.

Вычисляем средневзвешенную влажность

= 14,4 %,

Влажность теста

Wт = 48,5 + 1 = 49,5 %

Выход хлеба «Ржаного»

= 148,62

Общее количество сырья по рецептуре для батона «Городского» составляет:

= 105 кг.

Вычисляем средневзвешенную влажность

= 14,96 %,

Определим влажность теста

Wт = 42 + 1 = 43 %

Выход батона: «Городского»

= 133,26

Общее количество сырья по рецептуре для батона «Столичного» составляет

= 108 кг

Вычисляем средневзвешенную влажность

= 16,96 %

Определим влажность теста

Wт = 45 + 1 = 46 %

Определим выход батона «Городского»

= 148,2

Сведем результаты расчетов в таблицу 1.8.

Таблица 1.8 - Выход хлеба и хлебобулочных изделий

|

Наименование изделий |

Масса изделия, кг |

Выход, % |

|

|

плановый |

расчетный |

||

|

Хлеб пшеничный |

1 |

134-135 |

134 |

|

Хлеб ржаной из обойной муки |

0,75 |

146-148 |

148,62 |

|

Батон городской |

0,4 |

132-134 |

133,26 |

|

Батон столичный |

0,4 |

147-149 |

148,32 |

1.4 Расчет суточного расхода сырья

Количество расходуемой муки в сутки, Мсут, кг, для каждого сорта изделий определяют по формуле

, (1.8)

где Рсут – суточная выработка отдельного сорта хлеба, кг;

В – выход хлеба, соответствующий данному сорту, %.

Полученный результат по каждому сорту муки суммируется.

Необходимое количество дополнительного сырья в сутки (кг) определяяют по формуле

, (1.9)

где Gi – расход дополнительного сырья по рецептуре, кг.

Запас муки и дополнительного сырья определяют умножением суточного расхода на срок хранения в сутках.

Расчетные данные по суточному расходу сырья вносят в таблицу 1.9.

Количество расходуемой муки в сутки для выработки хлеба «Пшеничного»

22303,03 кг/сут.

Определим необходимое количество дополнительного сырья

223,03 кг/сут

289,94 кг/сут

Количество расходуемой муки в сутки для выработки хлеба «Ржаного из обдирной муки»

4514,26 кг/сут

Определим необходимое количество дополнительного сырья

4,51 кг/сут

67,71 кг/сут

Количество расходуемой муки в сутки для выработки батона «Городского»

1473,48 кг/сут

Определим необходимое количество дополнительного сырья

22,10 кг/сут

36,83 кг/сут

14,73 кг/сут

Количество расходуемой муки в сутки для выработки батона «Столичного»

1686,2 кг/сут.

Определим необходимое количество дополнительного сырья

84,31 кг/сут

33,72 кг/сут

16,86 кг/сут

С учетом полученных данных составляется таблица 1.9 суточного расхода сырья и требуемого его запаса на хлебозаводе.

Таблица 1.9 Расчет суточного расхода сырья

|

Наименование изделия |

Сутоная выработка |

Выход, % |

Суточный расход сырья, кг |

||||

|

Мука пшеничная в/с |

Мука ржаная обойная |

Дрожжи |

Соль |

Сахар |

|||

|

Хлеб пшеничный |

29886,06 |

134 |

22303,03 |

- |

23,03 |

289,94 |

- |

|

Хлеб ржаной из обдирной муки |

6709,1 |

148,62 |

- |

4514,26 |

4,54 |

67,71 |

- |

|

Батон городской |

1963,56 |

133,26 |

1473,48 |

- |

22,10 |

36,83 |

14,73 |

|

Батон столичный |

2500,96 |

148,32 |

1686,2 |

- |

84,31 |

33,72 |

16,86 |

|

Итого |

- |

- |

25462,71 |

4514,26 |

333,95 |

428,2 |

31,59 |

|

Срок хранения сырья, сут. |

- |

- |

7 |

7 |

3 |

15 |

15 |

|

Запас сырья, кг |

- |

- |

178238,97 |

31599,82 |

1001,85

|

6423 |

473,8 |

1.5 Расчет пофазных рецептур

Методика расчета пофазных рецептур зависит от способа приготовления теста, вида применяемых дрожжей и других технологических факторов.

В хлебопекарной промышленности применяют способы приготовления пшеничного теста на жидких, густых и больших густых опарах, которые, в основном, отличаются содержанием муки в опарах и их влажностью.

Ориентировочное содержание муки и влажность опар приведены в таблице методических указаний.

Густая опара готовится влажностью 45-47%. Расход муки на приготовление опары составляет 50%, оставшиеся 50% муки направляется для приготовления теста. Густая опара бродит 4-5 часа.

Выход теста (кг) из 100 кг муки и дополнительного сырья определят по формуле

, (1.10)

где Gm – выход теста, кг.

Расход воды для приготовления теста Gв, (в кг), определяют по формуле

, (1.11)

Мука на замес теста , (в кг) определяется по формуле

, (1.12)

где - расход муки, на замес опары, кг.

Массу опары рассчитывают аналогично массе теста Go, (в кг), по формуле

(1.13)

где Wо - влажность опары,%.

Количество раствора соли для замеса теста, Gр.с,(в кг) определяют по формуле

, (1.14)

где с – содержание соли в растворе, кг

Расход воды для замеса опары, , (в кг) определяют по формуле

(1.15)

Расход воды для приготовления раствора соли, , (в кг) определяют по формуле

(1.16)

Количество раствора дрожжей для замеса теста Gр.др, (в кг) определяют по формуле

(1.17)

где а – количество частей воды на одну часть дрожжей.

Расход воды для приготовления раствора соли, , (в кг) определяют по формуле

(1.18)

Количество раствора сахара для замеса теста Gсах, (в кг) определяют по формуле

(1.19)

Расход воды для приготовления раствора сахара, , (в кг) определяют по формуле

(1.20)

Расход воды для замеса теста, , (в кг) определяют по формуле

(1.21)

В промышленности для приготовления ржаного хлеба в последние годы применяют непрерывные способы тестотоведения на жидких и густых заквасках.

Хлеб ржаной из обойной муки готовится на густой закваске .

Хлеб ржаной из обойной муки готовится на густых заквасках с влажностью 48-50%. Расход муки на приготовление закваски составляет 45-47%, оставшиеся 40% муки направляют для приготовления теста. Жидкая закваска бродит 3,5-4 часов, затем 60 % ее отбирают для приготовления теста, а 40% идет на возобновление новой порции закваски.

При составлении пофазной рецептуры ржаного теста в начале определяют выход его по аналогии с пшеничным.

Количество муки на замес теста (кг) рассчитывается по формуле

, (1.22)

где - количество муки, идущей в закваску, кг.

Общее количество воды, кг рассчитывается по формуле

, (1.23)

где - сумма всего сырья для приготовления теста, кг

Расход закваски на замес теста, кг рассчитывается по формуле

, (1.24)

где Wз – влажность закваски, %.

Количество воды, содержащейся в закваске и вносимой в тесто (кг) рассчитывается по формуле

(1.25)

Количество солевого раствора на замес теста (кг) рассчитывают по формуле

, (1.26)

Количество воды в солевом растворе (кг) рассчитывают по формуле

(1.27)

Количество оставшейся воды для теста (кг) рассчитывают по формуле

(1.28)

Расход закваски на возобновление новой закваски, (кг) рассчитывают по формуле

(1.29)

где а – соответственно процент закваски на возобновление и вносимой

в тесто, %.

Количество муки, идущее в закваску на возобновление новой порции (кг) рассчитывают по формуле

(1.30)

Количество воды, идущее в закваску на возобновление новой порции (кг) рассчитывают по формуле

(1.31)

Аналогично рассчитывается и количество дрожжей.

Результаты расчетов вносятся в таблицу.

Тесто для хлеба «Пшеничного» готовится на густой опаре

кг

Gв = 156,8 – 102,3 = 54,5 кг

кг

кг

кг

кг

кг (1.5.7)

кг

кг

кг.

Результаты расчета сводим в таблицу 1.10.

Таблица 1.10 – Пофазная рецептура приготовления теста для хлеба пшеничного из муки высшего сорта на густой опаре из 100 кг муки

|

Сырье и полуфабрикаты |

Всего, кг |

В опару, кг |

В тесто, кг |

|

Мука |

100 |

50 |

50 |

|

Вода |

54,5 |

26,63 |

22,17 |

|

Дрожжи/ раствор дрожжей |

1 |

3 |

- |

|

Соль /раствор соли |

1,3 |

- |

5 |

|

Опара |

- |

- |

79,63 |

|

Итого: |

156,8 |

79,63 |

156,8 |

Тесто для батона «Городского» готовится на густой опаре

кг

Gв = 156,45 – 105 = 51,45 кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

Результаты расчета сводим в таблицу 1.11.

Таблица 1.11 – Пофазная рецептура приготовления теста для батона городского из муки высшего сорта на густой опаре из 100 кг муки

|

Сырье и полуфабрикаты |

Всего, кг |

В опару, кг |

В тесто, кг |

|

Мука |

100 |

50 |

50 |

|

Вода |

51,45 |

25,36 |

14,99 |

|

Дрожжи / раствор дрожжей |

1,5 |

4,5 |

- |

|

Соль / раствор соли |

2,5 |

- |

9,6 |

|

Сахар / раствор сахара |

1 |

- |

2 |

|

Опара |

- |

- |

79,86 |

|

Итого: |

156,45 |

79,86 |

156,45 |

Тесто для батона «Столичного» готовится на густой опаре

кг

Gв = 166 – 108 = 58 кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

Результаты расчета сводим в таблицу 1.12.

Таблица 1.12 – Пофазная рецептура приготовления теста для батона столичного из муки высшего сорта на густой опаре из 100 кг муки

|

Сырье и полуфабрикаты |

Всего, кг |

В опару, кг |

В тесто, кг |

|

Мука |

100 |

50 |

50 |

|

Вода |

58 |

16,48 |

24,82 |

|

Дрожжи / раствор дрожжей |

5 |

15 |

- |

|

Соль / раствор соли |

2 |

- |

7,7 |

|

Сахар / раствор сахара |

1 |

- |

2 |

|

Опара |

- |

- |

81,48 |

|

Итого: |

166 |

81,48 |

166 |

Тесто для хлеба «Ржаного из обойной муки» готовится на густой опаре

Gв = 172,26 – 101,6 = 70,66 кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

кг

Результаты расчета сводим в таблицу 1.13.

Таблица 1.13 – Пофазная рецептура приготовления теста для хлеба

ржаного из 100 кг муки на густой закваске

|

Сырье и полуфабрикаты |

Всего, кг |

Закваска на возобновление |

Закваска в тесто |

В тесто, кг |

|

Мука ржаная обдирная |

100 |

18 |

45 |

55 |

|

Дрожжи/раствор дрожжей |

0,1 |

0,12 |

0,3 |

- |

|

Соль / раствор соли |

1,5 |

- |

- |

5,77 |

|

Вода |

70,66 |

12,68 |

31,7 |

34,49 |

|

Закваска в тесто |

- |

- |

- |

77 |

|

Итого: |

172,26 |

30,8 |

77 |

172,26 |

1.6 Расчет минутного расхода сырья и полуфабрикатов

При непрерывном приготовлении теста в агрегатах производят расчет минутного расхода сырья, который необходим для выбора оборудования и настройки дозировочной аппаратуры.

Общий минутный расход муки (кг/мин) для приготовления теста определяется по формуле

, (1.32)

Расход муки для замеса опары, кг/мин определяют по формуле

, (1.33)

Расход муки для замеса теста определяется по формуле

(1.34)

Расход дрожжевой суспензии для замеса опары (кг/мин) определяется по зависимости

, (1.35)

где а – число частей воды на одну часть дрожжей.

Расход опары для замеса теста , (кг/мин) определяется по формуле

qо = Мобщ Gо / 100, (1.36)

Аналогичным образом рассчитывают минутный расход всех остальных компонентов рецептуры.

Определяем минутный расход полуфабрикатов для приготовления теста для хлеба «Пшеничного»

г/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин.

кг/мин

Результаты расчетов сведем в таблицу 1.14.

Таблица 1.14 – Минутный расход сырья на изготовление хлеба пшеничного из муки высшего сорта

|

Сырье и полуфабрикаты |

В опару |

В тесто |

|

Мука пшеничная в/с |

8,08 |

8,08 |

|

Вода |

4,3 |

3,58 |

|

Дрожжи/раствор дрожжей |

0,48 |

- |

|

Соль / раствор соли |

- |

0,81 |

|

Опара |

- |

12,86 |

|

Итого |

12,86 |

25,33 |

По вышеописанной методике проводим расчет минутного расхода сырья на приготовление полуфабрикатов для хлеба «Ржаного» из обойной муки

кг/мин

кг/мин

кг/мин.

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

Результаты расчетов сведем в таблицу 1.15.

Таблица 1.15 - Минутный расход сырья на приготовление теста для хлеба ржаного из обойной муки

|

Сырье и полуфабрикаты |

Закваска на возоб., кг

|

Закваска в тесто, кг |

Тесто, кг |

|

Мука ржаная обойная |

0,588 |

1,472 |

1,798 |

|

Дрожжи/раствор дрожжей |

0,004 |

0,009 |

- |

|

Соль /раствор соли |

- |

- |

0,188 |

|

Вода |

0,415 |

1,036 |

1,127 |

|

Закваска |

- |

- |

2,517 |

|

Итого: |

1,007 |

2,517 |

5,63 |

Определяем минутный расход полуфабрикатов для приготовления теста для батона «Городского»

г/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин.

кг/мин.

кг/мин

Результаты расчетов сведем в таблицу 1.16.

Таблица 1.16 - Минутный расход сырья на приготовление теста для хлеба ржаного из обойной муки

|

Сырье и полуфабрикаты |

В опару |

В тесто |

|

Мука пшеничная в/с |

42,9 |

42,9 |

|

Вода |

21,75 |

1,86 |

|

Дрожжи/раствор дрожжей |

3,86 |

- |

|

Соль / раствор соли |

- |

8,24 |

|

Сахар / раствор сахара |

- |

1,72 |

|

Опара |

- |

68,51 |

|

Итого |

68,51 |

134,23 |

Определяем минутный расход полуфабрикатов для приготовления теста для батона «Столичного»

г/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

кг/мин

Результаты расчетов сведем в таблицу 1.17.

Таблица 1.17 - Минутный расход сырья на приготовление теста для батона столичного

|

Сырье и полуфабрикаты |

В опару |

В тесто |

|

Мука пшеничная в/с |

42,9 |

42,9 |

|

Вода |

14,14 |

21,29 |

|

Дрожжи/раствор дрожжей |

12,87 |

- |

|

Соль / раствор соли |

- |

6,61 |

|

Сахар / раствор сахара |

- |

1,72 |

|

Опара |

- |

69,91 |

|

Итого |

69,91 |

142,43 |

1.7 Выбор и расчет технологического оборудования

В проекте предусмотрено бестарное хранение и внутризаводское транспортирование основного и дополнительного сырья, использование комплексно-механизированных тестоприготовительных агрегатов, тесто-разделочных линий, контейнерное хранение хлебобулочных изделий.

1.7.1 Расчет складов основного и дополнительного сырья.

Общий объем емкости для хранения муки, (в м3 ) рассчитывается по формуле

, (1.37)

где Мсут - сумма суточных расходов муки по сортам, кг;

n - срок хранения муки, в сутках (n = 7);

р - плотность муки, (р= 550 кг/м3).

Число емкостей для хранения отдельных сортов муки определяем по формуле

, (1.38)

где Q – вместимость силоса, кг.

Общее число складских емкостей рассчитывается по формуле

Nобщ = N1 + N2 (1.39)

Nобщ = 6+1 = 7 силоса

Для хранения муки выбираем силоса ХЕ-160-А вместимостью 30 тонн.

Площадь склада для тарного хранения сырья в м3 рассчитывается по формуле

, (1.40)

где F – запас сырья; т

– средняя площадь для хранения 1 т сырья

м2

м2

м2

м2

Количество сырья, поступающего на завод в сухом виде и подлежащего растворению, определяется по формуле

, (1.41)

где Gс – суточный расход сырья, кг;

п – срок хранения растворенного сырья, на 1смену п = 0,33сут

Объем емкостей для хранения дополнительного сырья в жидком виде рассчитывается по формуле

V = G(1 +x) / p (1.42)

где (1+х) – запас емкости на пенообразование;

р – плотность жидкого сырья, кг/м3

Исходя из полученных расчетов, предусматриваем для хранения и подготовки к пуску в производство соли установку бестарного хранения, остальные виды дополнительного сырья хранятся в сухом виде, а перед пуском в производство растворяются:

соль – в солерастворителе ХСР-3;

сахар – в сахаро-жирорастворителе СЖР;

дрожжи – в сахаро-жирорастворителе СЖР.

Расчет оборудования силосно-просеивательного отделения

Для обеспечения нормального ведения технологического процесса приготовления теста проводят подготовку муки к производству, включающую операции смешивания, просеивания, удаление металломагнитных примесей.

Для расчета оборудования отдельных линий необходимо определить производительность просеивателя.

Производительность просеивательной машины Q,(т/ч), рассчитывается по формуле

Q = F x q, (1.43)

где F – просеивающая поверхность машины, м2 ;

q – производительность 1 м2 сита, ( т/ч),

При периодической загрузке производственных силосов, время работы просеивателя для пропуска часового расхода муки t, мин рассчитывается по формуле

t = 60 х Мч / Q (1.44)

где Мч – часовой расход муки отдельного сорта, кг/ч.

Коэффициент использования просеивателя , равен

(1.45)

Количество мучных линий для отдельных сортов n, определяется по формуле

, (1.46)

где Qч – часовая производительность мучной линии, кг/ч.

На хлебопекарных предприятиях для просеивания муки применяется просеиватели типа ПБ-1,5 с площадью просеивания 1,5 м2.

Запас муки в бункерах зависит от производительности линии и для отдельного сорта муки (т) рассчитывается по формуле

G = Мч Т (1.47)

где Т – срок запаса муки, ч (Т=2…8 ч).

Количество производственных бункеров , n, определяем по формуле

, (1.48)

где q – масса муки в бункере, кг.

Масса муки в бункере рассчитывается по формуле

, (1.49)

где V – объем бункера, м3;

- насыпная плотность муки, кг/м3.

Продолжительность заполнения одного бункера, мин, рассчитывается по формуле

, (1.50)

где Qч – производительность мучной линии, кг/ч.

Для хранения запаса муки приняты производственные бункера ХЕ-63В – 1,85 с объемом муки в них 1,85 м3.

Ниже приводится расчет по формулам

, что меньше 1

, что меньше 1

шт

По рачетам для просеивания всей муки достаточно 1 просеиватель ПБ-1,5, т.е. одной просеивательной линии, но в проекте предусматриваем 2 просеивательной линии, одина из которой будет резервной.

Запас муки:

Количество производственных бункеров равен:

шт

шт

Время заполнения силосов

мин

По расчету достаточно 2 силоса для пшеничной муки и 1 силос для ржаной муки, но в проекте для удобства организации производства принимаем 2 бункера ХЕ-63-В1-85 для приготовления ржаного хлеба, 2 бункера ХЕ-63-В1-85 для производства батона столичный и городской.

- Оборудование тестоприготовительного отделения

Технологический расчет тестоприготовительных агрегатов сводится к проверке вместимости бродильного аппарата и расчету объема емкости для кратковременного брожения теста.

Расчетный объем бункера для брожения опары в агрегатах И8-ХТА-6 определяют по формуле

, (1.51)

где Рч – часовая производительность печи, кг/ч;

tбр – длительность брожения опары, мин;

р - расход муки на замес опары, %;

Вхл – выход изделия, %;

qо – масса муки, загружаемая на 100 л геометрического

объема емкости для опары, кг.

Если расчетный объем бункера Vр окажется несколько больше стандартного Vобщ предусматривают увеличение высоты цилиндрической части бункера на величину h (в м).

Высота цилиндрической части определяется по формуле

(1.52)

где d – диаметр цилиндрической части бункера, м.

Тесто для хлеба пшеничного будет приготавливаться на тестоприготовительном агрегате И8-ХТА-6.

м3

м

Для хлеба ржаного из обойной муки тесто (закваска) замешивается в тестомесильных машинах И8-ХТА-6 /1. Закваска выбраживается в чанах Р3-ХЧД. Тесто после замеса направляется в корыто для брожения И8-ХТА-6/. Вместимость чанов для брожения заквасок рассчитывается по формуле

; м3 (1.53)

где Gзт - часовой расход закваски, кг/ч;

tбр – продолжительность брожения закваски , мин;

х1 – коэффициент учитываемый увеличение объема закваски при брожении;

р – плотность закваски 1050, кг/м3.

Количество чанов определяем по формуле

; шт. (1.54)

где Vз – вместимость типового чана, м3.

; м3

Для брожения закваски выбираем чан типа Р3-ХЧД-3 вместимостью 0,3 м3.

шт

Для батона гродской и батона столичный выбираем тестоприготовтельный агрегат А2-ХТЗ-Б. Опара, тесто выбраживается в дежах.

Часовая потребность в дежах определяется по формуле

, (1.55)

Производительность тестомесильной машины рассчитывается по формуле

; (1.56)

Ритм дежей определяется по формуле

, (1.57)

Количество дежей на технологический цикл для каждого сорта определяется по формуле

; (1.58)

где Т- занятость дежей, мин.

Занятость дежей определяется по формуле

; (1.59)

tз – продолжительность замеса, мин (для ржаного теста 6,5; для пшеничного тетса 7);

tб – продолжительность брожения, мин (240);

tоб - продолжительность обминки, мин (2-4);

tпр – прочие операции, мин (2-4).

Для батона «Городского»

мин

шт;

кг/ч

Для батона «Столичный»

мин

шт

кг/ч

1.7.4.Оборудование тесторазделочных линий

На тесторазделочных линиях осуществляется деление теста на куски заданной массы, их округление, предварительная расстойка, закатка, окончательная расстойка и надрезка.

Количество тесторазделочных машин рассчитывают по минутному расходу тестовых заготовок и производительности делителя.

Потребность в тестовых заготовках nп, шт/мин определяется по формуле

, (1.60)

где – масса тестовой загатовки, кг.

Количество тесторазделочных машин, N, в шт определяется по формуле

, (1.61)

где nq – производительность делителя, кусков в мин;

Х – коэффициент запаса машины (Х = 1,05).

Масса тестовой заготовки (кг) определяется по формуле:

, (1.62)

где mт – масса хлеба, кг.

q уп,q ус – величины упека и усушки, %.

Для окончательной расстойки тестовых заготовок используют конвейерные шкафы. Расчет производительности типовых шкафов осуществляют следующим образом.

Рассчитываем количество рабочих люлек в шкафу.

Рассчитывается количество рабочих люлек в шкафу, Np, шт по формуле

, (1.63)

где tр – продолжительность окончательной расстойки, мин;

nл – количество тестовых заготовок на одной люльке шкафа, шт.

Тогда производительность конвейерного шкафа (кг/ч) рассчитывается по формуле

, (1.64)

Общее число люлек в шкафу составляет

Nобщ = Nр + Nх,

Число холостых люлек определяется по формуле

Nx = Nобщ – Nр (1.65)

Общая длина цепи конвейера расстойки, Lобщ, (м) определяется по формуле

Lобщ = Nобщ . а, (1.66)

где а – шаг люлек, м (0,3 … 0,6 м).

Скорость движения конвейера определяется по формуле

(1.67)

где tпр – продолжительность растойки,мин.

Для хлеба «Пшеничного»

тестоделитель

Для хлеба «Пшеничный» используем делитель - укладчик Ш33 - ХДЗУ производительностью 48 шт/мин.

Для хлеба «Ржаного» из обойной муки

тестоделитель

Для хлеба «Ржаного из обойной муки»» выбираем тестоделитель ХДФ-М2 производительностью кусков 48 шт/мин.

Для округления тестовых заготовок хлеба «Пшеничного» и «Ржаного» выбираем тестоокруглительную машину марки Т1-ХТН производительносью 63 шт/мин.

Для батона «Городской»

тестоделитель

Для батона «Городского» выбираем тестоделительную машину А2-ХТН производительностью 60 шт/мин.

Для округления тестовых заготовок батона «Городского» выбираем тестокруглитель Т1-ХТН производительностью 63 шт/мин.

Для предварительной растойки тестовых заготовок батона «Городского» предусматриваем шкаф предварительной растойки ИЭТ-75-И1 производительностью 500 кг/ч. Для округления тестовых заготовок нам необходима тестозакаточная машина ХПО/9 производительностью 1000 шт/мин.

Для батона «Столичный»

тестоделитель

Для батона «Столичного» выбираем тестоделительную машину А2-ХТН производительностью 60 шт/мин.

Для округления тестовых заготовок батона «Столичный» выбираем тестокруглитель Т1-ХТН производительностью 63 шт/мин.

Для предварительной растойки тестовых заготовок батона «Городской» предусматриваем шкаф предварительной растойки ИЭТ-75-И1 производительностью 500 кг/ч. Для округления тестовых заготовок нам необходима тестозакаточная машина ХПО/9 производительностью 1000 шт/мин.

Для окончательной растойки тестовых загтовок хлеба «Пшеничный» выбираем конвейерный шкаф входящий в состав растоечно-печного агрегата Г4-РПА-20.

Nx = 66 –59=7

Lобщ =,

Для окончательной растойки тестовых загтовок хлеба «Ржаного» выбираем шкаф окончательной растойки Т1-ХРЗ-80.

Nx = 110 –29=81

Lобщ =

1.7.5 Хлебохранилище и экспедиция

Хлебобулочные изделия после выпечки поступают в хлебохранилище для остывания и хранения.

Количество контейнеров для остывания и хранение готовых изделий зависит от общей часовой выработки по каждому изделию, сроков хранения, размеров и вида изделий.

Масса хлеба и булочных изделий, подлежащих хранению Qобщ, кг рассчитывается по формуле

Qобщ = Р1t1 + P2t2 + P3t3 + … (1.68)

где t – продолжительность работы печей , ч.

Часовое число лотков для хранения отдельного сорта хлеба, шт рассчитывется по формуле

, (1.69)

где n – число хлеба на лотке, шт;

m – масса хлеба, кг.

Часовое количество контейнеров для хранения отдельного сорта хлеба рассчитывается по формуле

,шт. (1.70)

где к – число лотков в контейнере шт.

Ритм заполнения контейнера рассчитывается по формуле

, мин (1.71)

Расчетное число контейнеров для хранения хлеба и булочных изделий на период с 20 до 4-х ч, определяется по формуле

, шт. (1.72)

Общее количество контейнеров Nобщ, шт. определяется по формуле

Nобщ = N1 + N2 + N3 + … (1.73)

Для перевозки хлеба используют специализированный автотранспорт.

Число машин для перевозки хлеба n рассчитывается по формуле

, (1.74)

где Q – масса хлеба в автофургоне, кг.

Масса хлеба в автофургоне определяется по формуле

Q = Gл . Nл, (1.75)

где Gл –масса изделия на лотке, кг;

Nл – количество лотков в машине, шт.

Число отпускных мест у экспедиционной платформы определяется по формуле

(1.76)

где Тхл – продолжительность отпуска хлеба (Тх = 12-14 ч);

к – коэффициент, учитывающий отправку хлеба к = 2 – 2,5.

Масса хлеба в автофургоне подлежащих хранению

Часовое число лотков

шт

шт

шт

Для остывания и хранения готовых изделий выбираем контейнеры УкрНИИ Продмаша на 32 лотка.

Часовое количество контейнеров:

контейнера

= 2 контейнера

= 2 контейнера

Ритм заполнения контейнера

мин

мин

мин

Расчетное число контейнеров

шт

шт

шт

Общее число контейнеров

Nобщ = 21 +13+15 = 49 шт.

Результаты расчета сводим в таблицу 1.18.

Таблица 1.18 – Сводные данные по расчету оборудования хлебохранилища

|

Наименова-ние изделий |

Часовая выработка, кг/ч |

Вместимость. |

Час.количе-ство |

Ритм заполнения контейнера, мин |

Рассчет-ное количество контейнеров. |

Приня-то в проекте контейнеров |

||

|

Лот. |

Кон. |

Лот. |

Кон. |

|||||

|

Хлеб пшеничный |

1299,4 |

16 |

512 |

81,21 |

2,54 |

23,62 |

20,32 |

21

|

|

Хлеб ржаной |

291,7

|

6

|

192

|

48,62

|

1,52 |

39,47

|

12,16

|

13 |

|

Батон столичный |

227,36 |

4 |

128 |

56,84 |

1,78 |

33,71 |

14,24 |

15 |

Рассчитываем ориентировочное число машин

Количество машин для перевозки заданного ассортимента хлеба

шт

Число отпускных мест

места

Проектом принято 2 автомашина и 2 отпускных места у экспедиционной платформы

Список использованных источников

- Медведев П.В., Попов В.П., Зинюхин Г.Б. Методические указания к выполнению курсового и дипломного проекта по дисциплине «Технология и хлебопекарного производства», 1995 г, 45с.

2.Гатилин Н.Ф. Проектирование хлебозаводов. М. Пищевая промышленность 1975 г. 373 с.

3.Сборник рецептур на хлеб и хлебобулочные изделия. ВНИИХП, 1986

4.Хлеб и хлебобулочные изделия. М. Издательство стандартов, 1986 г. 287 с.

5.Хабарова А.В., Мальцева З.Ф. Сборник задач по технологии хлебопекарного производства. М. Легкая и пищевая промышленность, 1982 г.

168 с.

6.Ауэрман Л .Я. Технология хлебопекарного производства. - М.: Агропромиздат, 1984. –503 с.

7.Никифорова Т.А. Проектирование хлебозаводов: учебное пособие / Т.А. Никифорова, П.В Медведев, Е.В Волошин. – 2006. – 99с.

- Гатилин Н.Ф. Проектирование хлебозаводов: учебник / Н.Ф. Гатилин.– М.: Пищевая промышленность, 1975. – 415с.

- Михелев А.А. Справочник по эксплуатации технологического оборудования хлебопекарных предприятий /А.А. Михелев, М.Н. Сигал. - М.: Пищевая промышленность, 1976. – 328с.

- Ройтер И.М. Хлебопекарное производство: технологический справочник / И.М. Ройтер. – Киев.: Государственное издательство технической литературы, 1963. – 490с.

- Мачихин С.А. Технологическое оборудование хлебопекарных и макаронных предприятий: учебник для вузов / С.А. Мачихин. – Москва.: Агропромиздат, 1986. – 264с.

- Медведев П.В. Подготовка основного и дополнительного сырья на хлебопекарных предприятиях: учебное пособие для вузов / П.В. Медведев, Е.Я. Челнокова, О.А. Кузнецов. – 2001. – 78с.

Заключение

Разработан проект хлебозавода мощностью 41 т/сутки. В ассортимент выпускаемой продукции входят:

- хлеб пшеничный

- хлеб ржаной их обойной муки

- батон пшеничный «Городской».

- батон пшеничный «Столичный».

Предусмотрена возможность расширения ассортимента выпускаемой продукции, и общей реконструкции предприятия. В ходе проектирования были осуществлены выбор и расчет производительности печей, расчет выхода готовой продукции, расчет суточного расхода сырья, выбор и расчет технологического оборудования.

Проектирование велось в соответствии с современным законодательством в области строительства и функционирования предприятий, охране труда.

Расчет показал, что проектное предприятие будет отвечать современным требованиям, являться безопасным и рентабельным.

Производство организовано таким образом, что предприятие может быстро переходить с выпуска одного вида изделий на другой, таким образом оставаться конкурентноспособным в условиях быстро меняющегося рынка.

Чертежи:

Скачать: