Дипломный проект

Проект предприятя по ремонту и обслуживанию снегоуборочной техники

Дипломный проект содержит 106 листов пояснительной записки, 6 рисунков, 20 таблиц, 25 источников использованной литературы.

В дипломном проекте произведены расчеты основных параметров завода по ремонту и обслуживанию снегоуборочных машин. Разработан генеральный план завода. Спроектирован участок по ремонту и обслуживанию ходовых тележек снегоуборочных машин. Рассмотрен технологический процесс проведения капитального ремонта и обслуживания снегоуборочных машин.

Рассмотрены вопросы обеспечения безопасности и жизнедеятельности в чрезвычайных ситуациях, вопросы охраны труда и охраны окружающей среды при проведении технологического процесса.

Произведен расчет основных экономических показателей: себестоимости, прибыли, рентабельности проектируемого завода.

Содержание

|

Введение |

8 |

|

1. Расчет основных параметров проектируемого завода |

9 |

|

1.1 Краткая техническая характеристика снегоуборочных машин |

9 |

|

1.2 Определение трудоемкости годовой производственной программы |

12 |

|

1.2.1 Распределение трудоемкости по видам работ |

15 |

|

1.3 Режим работы и фонды времени |

18 |

|

1.4 Определение численности работающих |

20 |

|

1.5 Расчет количества оборудования и рабочих мест |

24 |

|

1.6 Производственная структура завода |

27 |

|

1.6.1 Структура управления заводом |

27 |

|

1.7 Определение транспортных средств завода |

29 |

|

2.. Главный производственный корпус проектируемого завода |

32 |

|

2.1......................................................................................................... Назначение корпуса |

32 |

|

2.2 Определение площади производственного корпуса |

32 |

|

2.3 Планировка главного производственного корпуса |

38 |

|

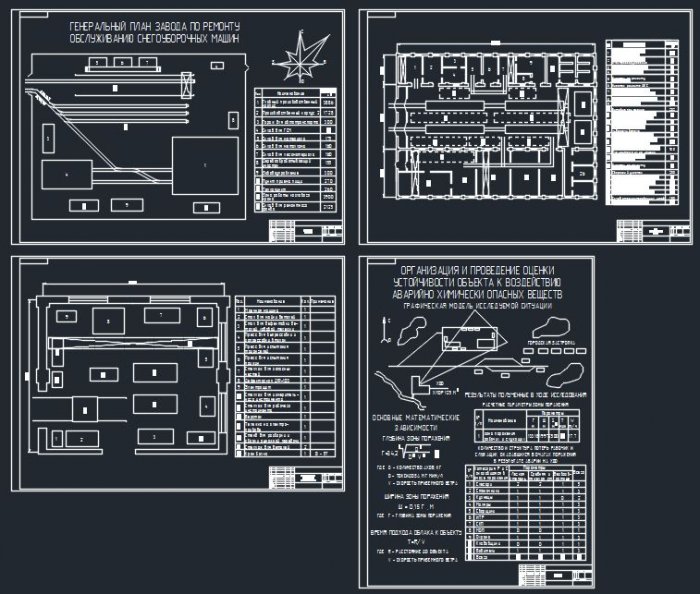

2.4 Генеральный план завода |

39 |

|

2.4.1 Планировка объектов на территории завода |

39 |

|

3. Организация производственного процесса |

40 |

|

3.1......................................................................................................... Поставка новых запасных частей и материалов на завод |

40 |

|

3.1.1 Порядок обеспечения материалами участков производственного корпуса |

40 |

|

3.2 Поступление и хранение ремонтного фонда |

41 |

|

3.2.1 Порядок приема машины на завод |

41 |

|

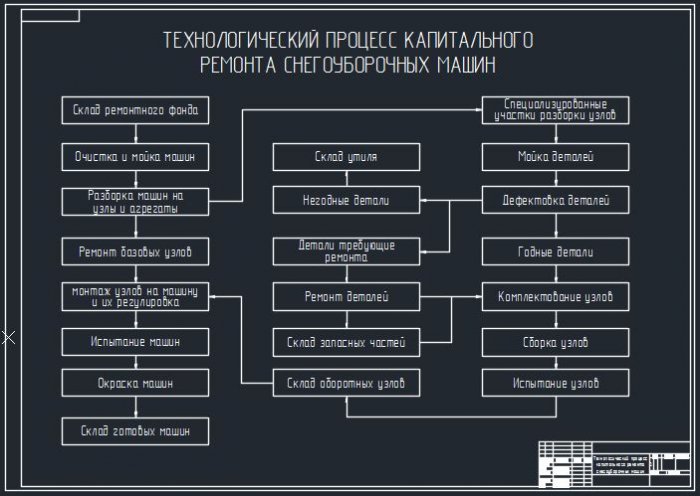

3.3 Технологический процесс капитального ремонта |

41 |

|

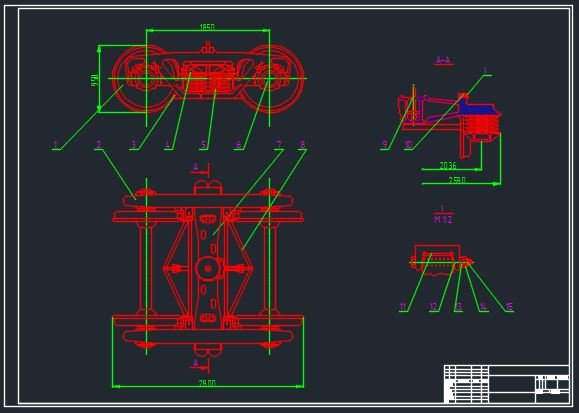

4. Участок по ремонту и обслуживанию ходовых двухосных тележек снегоуборочных машин |

45 |

|

4.1 Назначение участка |

45 |

|

4.2 Организация и планирование ремонта ходовых тележек |

45 |

|

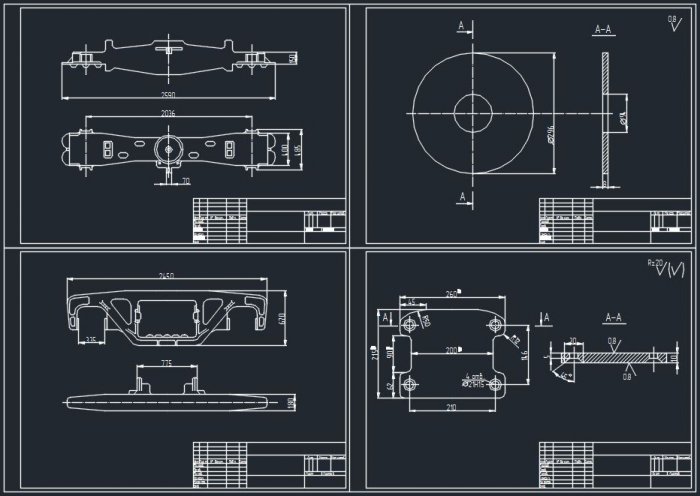

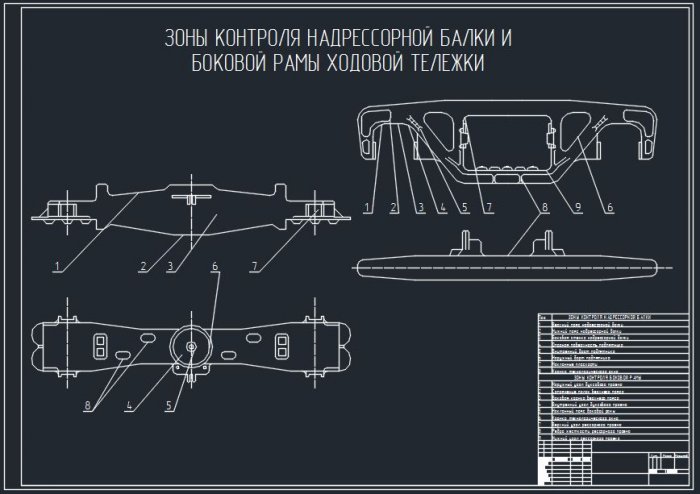

4.2.1 Зоны контроля надрессорной балки |

46 |

|

4.2.2 Зоны контроля боковой рамы |

48 |

|

4.3 Модернизация ходовой тележки |

49 |

|

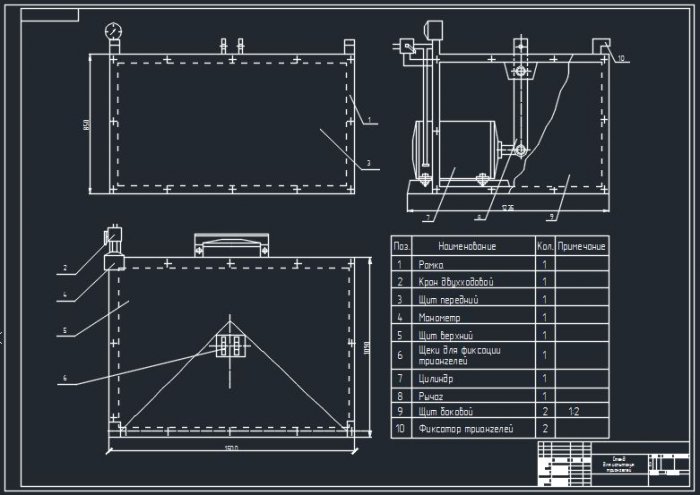

4.4 Стенд для ремонта и испытания триангелей |

49 |

|

4.4.1 Назначение стенда |

49 |

|

4.4.2 Устройство стенда |

49 |

|

4.4.3 Техническая характеристика стенда |

51 |

|

4.4.4 Расчет усилия развиваемого на стенде |

51 |

|

4.4.5 Технологический процесс ремонта и испытания триангелей на стенде |

51 |

|

5. Основные экономические показатели проектируемого завода |

52 |

|

5.1 Расчет себестоимости, прибыли и рентабельности проектируемого завода |

52 |

|

6. Безопасность и экологичность проекта |

57 |

|

6.1 Решение вопросов охраны труда при ремонте и обслуживании снегоуборочных машин |

58 |

|

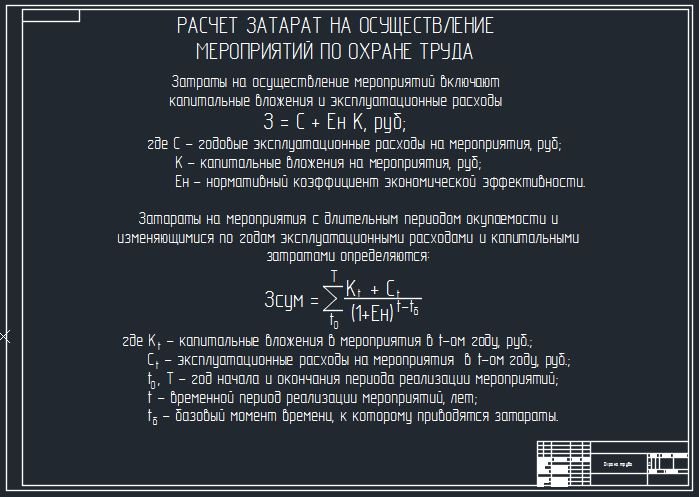

6.1.1 Расчет затрат на осуществление мероприятий по охране труда |

61 |

|

6.2 Охрана окружающей среды |

62 |

|

6.2.1 Анализ влияния технологического процесса на окружающую природную среду |

62 |

|

6.3 Защита населения и территории в чрезвычайных ситуациях Организация и проведение оценки устойчивости объекта экономики к воздействию аварийно химически опасных веществ в результате аварии. Разработка мероприятий по повышению устойчивости |

64 |

|

6.3.1 Разработка словесной модели исследуемой ситуации |

64 |

|

6.3.2 Разработка организационно-штатной структуры завода |

67 |

|

6.3.3 Разработка порядка работы в исследуемой ситуации органов PC ЧС или штаба ГО |

69 |

|

6.3.4 Краткая характеристика аварийно химически опасного |

78 |

|

6.3.5 Прогнозирование и оценка устойчивости объекта экономики в условиях заражения его территории хлором |

73 |

|

6.3.6 Разработка мероприятий по повышению устойчивости объекта экономики к воздействию АХОВ |

78 |

|

7. Обеспечение безопасности движения |

81 |

|

7.1 Виды, сроки и порядок проведения технических осмотров моторно-рельсового транспорта |

81 |

|

8. Патентный поиск |

86 |

|

8.1 Регламент поиска. Стенд по испытанию двигателей внутреннего сгорания |

86 |

|

Заключение |

94 |

|

Список используемой литературы |

95 |

|

Приложение А |

97 |

|

Приложение Б |

99 |

|

Приложение В |

103 |

|

Приложение Г |

106 |

Введение

На современном этапе развития строительного и дорожного машиностроения на железной дороге весьма актуальными проблемами являются: повышение надежности и долговечности изготовляемых железнодорожных машин, рост эффективности их производства.

Уровень технической эксплуатации строительных машин в значительной степени зависит от качества их конструкции. Чем машина совершеннее, тем меньше потребность в материалах и запасных частях на их ремонт, меньше расходуется горюче-смазочных материалов, ниже затраты труда на ремонт и техническое обслуживание.

Поскольку техника становится более сложной, то чтобы обеспечить ее высокое эффективное использование, необходима мощная база технического обслуживания и ремонта. Возрастает количество агрегатов и систем, ремонт которых может производить только персонал высокой квалификации на специальных рабочих местах, оснащенных ремонтно-техническим оборудованием. Эти обстоятельства ведут к необходимости организации такой формы труда, при которой ремонт отдельных узлов и агрегатов выполняется на специализированных постах. Повышение эффективности ремонта машин в современных условиях во многом зависит от точности математического описания потоков, требований на ремонт машинного парка применительно к меняющимся случайным образом условиям, от структуры и других свойств системы ремонта, от реализуемой технологии, от правильности распределения по статьям расходов на приобретение новых машин, на создание и функционирование системы ремонта, предназначенной для обслуживания вновь приобретенных и имеющихся машин.

1 Расчет основных параметров завода

1.1 Краткая техническая характеристика снегоуборочных машин

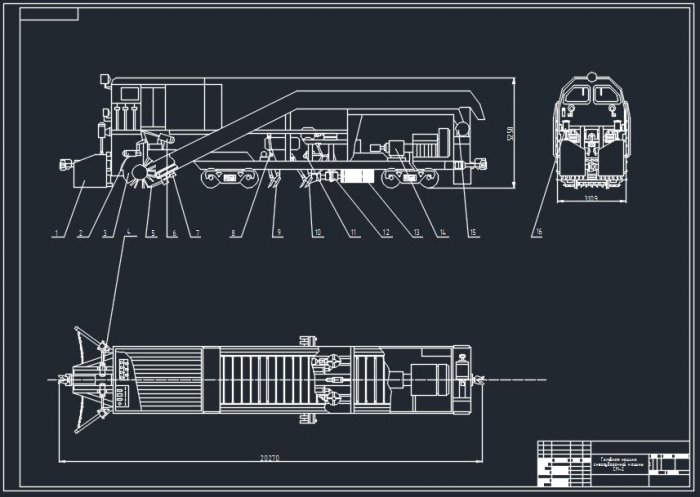

Снегоуборочные машины предназначены для уборки снега на станциях. Они подразделяются на несамоходные и самоходные.

К несамоходным снегоуборочным машинам относится снегоуборочный поезд СМ-2. Он состоит из головной машины, двух промежуточных и концевого полувагонов. Головная машина является уборочным агрегатом, а полувагоны - тарой для погрузки снега. Концевой полувагон, кроме того , имеет разгрузочное устройство. Несамоходные снегоуборочные поезда перемещаются локомотивом. Для снабжения электроэнергией приводов рабочих органов на головной машине имеется дизель-электростанция. В зимнее время снегоуборочный поезд применяют для очистки станционных путей и стрелочных переводов от снега высотой до 0.8 м. При профилактической очистке станционных путей высота снега может быть небольшой, до 100 мм. Ширина полосы, очищаемой от снега, при работе без крыльев составляет 2,45 м, а при работе с крыльями - 5,1 м. Рабочая скорость машины зависит от толщины и состояния снега и составляет 5 - 10 км /ч.

При глубоком снеге машина, при необходимости, может очищать путь и междупутья подрезным ножом и боковыми крыльями за один, два прохода.

После заполнения полувагонов снегоуборочный поезд транспортируется на место разгрузки. Разгрузочное устройство концевого полувагона позволяет выгружать материал в любую сторону от оси пути на стоянке или при движении снегоуборочного поезда. Технические характеристики снегоуборочной машины СМ-2 даны в таблице 1.1.

Таблица 1.1 - Технические характеристики головной машины и полувагонов снегоуборочного поезда СМ-2

|

Показатель |

Головная машина |

Полувагоны |

|

Расчетная вместимость кузова, м |

- |

125/9 |

|

Расчетная максималная производительность рабочего органа (при плотности снега 0,5 т /м3 ) м3 /час |

1200 |

- |

|

Скорость, км /ч не более: |

|

|

|

Рабочая |

10 |

10/10 |

|

Транспортная |

100 |

100 |

|

Максимальная толщина слоя убираемого снега, м |

0,8 |

- |

|

Ширина полосы, очищаемой от снега, м: |

|

|

|

При работе без крыльев |

2,45 |

- |

|

При работе с крыльями |

5,1 |

- |

|

Габарит в транспортном положении |

1-Т |

1-Т |

|

Габаритные размеры, м |

|

|

|

Длина по осям автосцепок |

20,27 |

24,536 |

|

Ширина |

3,109 |

3,08/3,08 |

|

Высота |

5,25 |

4,91/5,25 |

|

Масса машины, т |

72 |

38/47 |

|

Грузоподъемность, т |

- |

44/28 |

|

Вместимость топливных баков , л |

2200 |

- |

|

Ориентировочный суточный расход топлива при 10 рейсах в сутки, л |

|

|

|

500 |

- |

|

|

Примечание: В числителе - значения для промежуточного полувагона, в знаменателе - для концевого. |

||

Самоходный снегоуборочный поезд СМ-3 и одновагонная самоходная машина СМ-5 предназначены для тех же целей, что и несамоходные снегоуборочные поезда.

Поезд СМ-3 состоит из головного полувагона, двух промежуточных полувагонов и концевого полувагона с приводной тяговой тележкой. В концевом полувагоне размещена силовая установка мощностью 500 кВт. Управление передвижением поезда СМ-3 осуществляется из кабин в головном и хвостовом полувагонах.

Машина СМ-5 представляет собой одновагонный снегоуборочный поезд с двумя кабинами управления, размещенными в голове и в хвосте поезда.

Силовая установка, размещенная в хвосте поезда, имеет мощность 200 кВт. На СМ-5 разгрузка осуществляется посредством ротора с дальностью выброса до 35 м.

Основные технические характеристики снегоуборочных поездов и машин приведены в таблице 1.2

1.2 Определение трудоемкости годовой производственной программы

На проектируемом заводе по ремонту и обслуживанию снегоуборочных машин годовая программа проведения капитальных ремонтов составляет 75 машин.

Определяем трудоемкость проведения капитальных ремонтов.

(1.1)

где Тн - нормативная трудоёмкость капитальных ремонтов машин без приводного двигателя

N - число капитальных ремонтов в год снегоуборочных машин СМ-2

Кс - коэффициент, учитывающий снижение нормы трудоёмкости за счёт увеличения серийности ремонта Кс=0,85

Кn - планируемый коэффициент перевыполнения норм на заводе Kn=1,1

Трудоёмкость выполнения капитального ремонта одной снегоуборочной машины СМ-2 указана в таблице 1.3

чел/час.

Таблица 1.2 - Технические характеристики самоходных снегоуборочных поездов и машин

|

Показатель |

СМ-3 |

СМ-5 |

|

Расчетная максимальная производительность рабочего органа (при плотности снега 0,4 т /м3 ) м3 /час |

1800 |

1200 |

|

Рабочая скорость, км /ч не более |

15 |

12 |

|

Транспортная скорость, км /ч |

|

|

|

Самоходом |

55 |

40 |

|

В составе поезда |

100 |

100 |

|

Максимальная толщина слоя убираемого снега, м |

0,8 |

0,8 |

|

Ширина полосы, очищаемой от |

|

|

|

снега, м: |

|

|

|

При работе без крыльев |

2,6 |

2,6 |

|

При работе с крыльями |

5,3 |

5,3 |

|

Габарит в транспортном положении |

|

|

|

ГОСТ 9238-83 |

1-Т |

1 -Т |

|

Габаритные размеры, м |

|

|

|

Длина по осям автосцепок |

102,5 |

25,7 |

|

Ширина |

3,25 |

3,25 |

|

Высота |

5,25 |

5,27 |

|

Масса машины, т |

236 |

70 |

|

Грузоподъемность, т |

205 |

30 |

|

Вместимость топливных баков, л |

4125 |

3300 |

|

Ориентировочный суточный расход |

6000 (при 10 |

400(при 30 |

|

топлива при 10 рейсах в сутки,л |

рейсах в сутки) |

рейсах в сутки) |

|

Расчетная вместимость кузова, м3 |

410 |

100 |

Таблица 1.3 - Трудоемкость выполнения капитального ремонта одной снегоуборочной машины СМ - 2

|

Наименование |

Трудоемкость, чел/час |

|

Головной вагон |

2310 |

|

Промежуточный вагон |

530,42 |

|

Концевой вагон |

650 |

чел/час

Трудоемкость дополнительной программы завода

(1.2)

где Тзп - трудоемкость изготовления запасных частей;

Тзп = (0,10....1,15) ТР (1.3)

где ТР - трудоемкость проведения капитальных ремонтов;

Тзп = 0,15-233025,9 = 34953,9 чел/час.

Тосм - трудоемкость ремонта собственного оборудования

Тосм = (0,06...... 0,08) Тр (1.4)

Тосм = 0,07- 233025,9 = 16311,8 чел/час

Ти н _ трудоемкость ремонта и изготовления инструмента и приспособлений инструментальным участком.

Тин = 0,02- 233025,9 = 4660,5 чел/час (1.5)

Суммарная трудоемкость годовой ремонтной программы завода :

Т3 = Тр + Тд (1.6)

где Тр - трудоемкость проведения капитальных ремонтов;

Тд - трудоемкость дополнительной программы завода.

Т3 = 233025,9 + 55926,2 = 288952,1 чел/час

Таблица 1.4 - Годовая программа работ

Виды работ |

Трудоемкость, чел/час |

|

Капитальный ремонт, Тр |

233025,9 |

|

Изготовление запасных частей, Тзп |

34053,9 |

|

Ремонт собственного оборудования , Тогм |

16311,8 |

|

Ремонт и изготовление приспособлений и инструментов, Тин |

4660,5 |

|

Всего , Т3 |

288952,1 |

1.2.1 Распределение трудоемкости по видам работ.

Трудоемкость ремонта по видам работ определяется в процентном отношении:

(1.7)

где Ti - трудоемкость определенного вида работ;

Тр - суммарная трудоемкость капитального ремонта машин;

Ci - процент трудоемкости.

Для наружной мойки машины процент трудоемкости составляет 2%.

чел/час

Для разборки машин на узлы процент трудоемкости составляет 8%.

чел/час

Для разборки узлов на детали процент трудоемкости составляет 7%.

чел/час

Остальные результаты расчетов даны в таблице 1.5

Таблица 1.5 - Трудоемкость по видам работ

|

Наименование |

Трудоемкость, чел/час |

Итого |

|||

|

отделений и |

Ремонт машин Тр |

Дополнительная программа |

|

||

|

участков |

Тзп |

Тосм |

Тин |

|

|

|

Отделение разборки и мойки машин |

(46,5) |

|

|

|

|

|

54761 |

8214,2 |

3833,2 |

1095,1 |

67903,5 |

|

|

УЧАСТКИ: |

|

|

|

|

|

|

Наружной мойки машины |

(2) |

|

|

|

|

|

4660,5 |

699,1 |

326,2 |

93,2 |

5779 |

|

|

Разборки машин на узлы |

(8) |

|

|

|

|

|

18642,1 |

2796,3 |

1304,9 |

372,8 |

23116,1 |

|

|

Разборка узлов на детали |

(7) |

|

|

|

|

|

16311,8 |

2446,8 |

1141,8 |

326,2 |

20226,6 |

|

|

Мойка узлов и деталей |

(2,5) |

|

|

|

|

|

5825,6 |

873,8 |

407,8 |

116,5 |

7223,7 |

|

|

Дефектации деталей |

(4) |

|

|

|

|

|

9321 |

1398,2 |

652,5 |

186,4 |

11558,1 |

|

|

Отделение ремонта и изготовления деталей |

(23) |

|

|

|

|

|

53595,9 |

8039,4 |

3751,6 |

1071,8 |

66460,7 |

|

|

УЧАСТКИ: |

(8) |

|

|

|

|

|

Механический |

18642,1 |

2796,3 |

1304,9 |

372,8 |

23116,1 |

|

Заготовительный |

(3,5) |

|

|

|

|

|

8155,9 |

1223,4 |

570,9 |

163,1 |

10113,3 |

|

|

Сварочный |

(7,5) |

|

|

|

|

|

17476,9 |

2621,5 |

1223,4 |

349,5 |

21673,3 |

|

|

Медницкий |

(2) |

|

|

|

|

|

4660,5 |

699,1 |

326,2 |

93,2 |

5779 |

|

Продолжение таблицы 1.5

|

Наименование |

Трудоемкость, чел/час |

Итого |

|||

|

отделений и |

Ремонт машин Тр |

Дополнительная программа |

|

||

|

участков |

Тзп |

Тосм |

Тин |

|

|

|

Жестяницкий |

(2) |

|

|

|

|

|

4660,5 |

699,1 |

326,2 |

93,2 |

5779 |

|

|

|

(33) |

|

|

|

|

Агрегатное отделение |

76898,3 |

11534,7 |

5382,7 |

1537,8 |

95353,5 |

|

УЧАСТКИ: |

|

|

|

|

|

|

Ремонта электрооборудования |

(4) |

|

|

|

|

|

9321 |

1398,2 |

652,5 |

186,4 |

11558,1 |

|

|

Ремонта пневмоаппаратуры |

(4,3) |

|

|

|

|

|

10020,1 |

1503,1 |

701,3 |

200,4 |

12424,9 |

|

|

Ремонта ходовой части |

(4,7) |

|

|

|

|

|

10952,2 |

1642,8 |

766,7 |

219,0 |

13580,7 |

|

|

Ремонта льдоскалывателя |

(2,5) |

|

|

|

|

|

5825,6 |

873,8 |

407,8 |

116,5 |

7223,7 |

|

|

Ремонта транспортера |

(2,5) |

|

|

|

|

|

5825,6 |

873,8 |

407,8 |

116,5 |

7223,7 |

|

|

Ремонта редукторов |

(2) |

|

|

|

|

|

4660,5 |

699,1 |

326,2 |

93,2 |

5779 |

|

|

Ремонта крыльев |

(2) |

|

|

|

|

|

4660,5 |

699,1 |

326,2 |

93,2 |

5779 |

|

|

Ремонта цепей |

(2,2) |

|

|

|

|

|

5126,6 |

768,9 |

358,8 |

102,5 |

6356,8 |

|

|

Ремонта будки управления |

(2,8) |

|

|

|

|

|

6524,7 |

978,7 |

456,7 |

130,5 |

8090,6 |

|

Продолжение таблицы 1.5

|

Наименование |

Трудоемкость, чел/час |

Итого |

|||

|

отделений и |

Ремонт Машин Тр |

Дополнительная программа |

|

||

|

участков |

Тзп |

Тосм |

Тин |

|

|

|

Ремонта тормозной системы |

(2,5) |

|

|

|

|

|

5825,6 |

873,8 |

407,8 |

116,5 |

7223,7 |

|

Прочие работы |

(3,5) |

|

|

|

|

|

8155,9 |

1223,4 |

570,9 |

163,1 |

10113,3 |

|

|

УЧАСТКИ: |

|

|

|

|

|

|

Общей сборки машин из готовых узлов |

(8) |

|

|

|

|

|

18642,1 |

2796,3 |

1304,9 |

372,8 |

23116,1 |

|

|

Комплектовочный |

(7) |

|

|

|

|

|

16311,8 |

2446,8 |

1141,8 |

326,2 |

20226,6 |

|

|

Заправки, заводки, испытания и регулировки |

|

|

|

|

|

|

(2,5) |

|

|

|

|

|

|

5825,6 |

873,8 |

407,8 |

116,5 |

7223,7 |

|

|

Окраски узлов и машин |

(3) |

|

|

|

|

|

6990,8 |

1048,6 |

489,4 |

139,8 |

8668,6 |

|

|

Итого: |

233025,5 |

34953,6 |

16311,7 |

4660,7 |

288951,1 |

|

Примечание: В скобках указываются проценты соответствующей трудоемкости. |

|||||

1.3 Режим работы и фонды времени

Режим работы определяется количеством рабочих дней в году и рабочих смен в сутки, а также продолжительностью смены в часах. Считаем, что завод загружен в течение года равномерно. Для лучшего использования оборудования и площади завода принимается двухсменный режим работы с перерывами в праздничные и выходные дни.

Принимается пятидневная рабочая неделя с двумя выходными и продолжительностью рабочей смены 8 часов для работающих в нормальных условиях и 7 часов для работающих во вредных условиях.

В таблице 1.6 приведены годовые фонды времени рабочих ремонтных предприятий при односменной работе.

Таблица 1.6 - Годовые фонды времени работы рабочих

|

Наименование профессии |

Фн, час |

Фд, час |

|

Слесари-ремонтники, станочники, заправщики, медники, электромонтеры, кузнецы. |

2026 |

1779 |

|

Испытатели машин |

1824 |

1585 |

|

Примечание: Фн - номинальный годовой фонд рабочего времени; Фд - действительный годовой фонд времени работы рабочего |

||

В таблице 1.7 приведены годовые фонды времени оборудования и рабочих мест

Таблица 1.7 - Годовые фонды времени оборудования и рабочих мест

|

Наименование оборудования |

Пс |

h0 |

Фн, час |

Фдо, час |

|

Металлорежущие и деревообрабатывающие станки |

2 |

0,97 |

4052 |

3930 |

|

Оборудование сварочных участков |

2 |

0,95 |

4052 |

3930 |

|

Ремонтно-технологические и испытательные стенды |

2 |

0,97 |

4052 |

3930 |

|

Кузнечно-прессовое оборудование |

2 |

0,96 |

4052 |

3890 |

|

Рабочие места |

2 |

|

4052 |

4052 |

|

Примечание: Пс - число рабочих смен в сутки ; h0- коэффициент использования оборудования; Фдо - действительный годовой фонд времени работы оборудования |

||||

1.4 Определение численности работающих

В состав работающих на проектируемом заводе входят следующие категории лиц: производственные и вспомогательные рабочие; инженерно-технические работники; счетно-контрольный персонал, младший обслуживающий персонал и пожарно-сторожевая охрана.

Количество производственных рабочих:

, где

Ti - трудоемкость работ, выполняемых на участке

Фд - действительный фонд времени рабочих соответствующих профессий.

Определение количества производственных рабочих занимающихся наружной мойкой машин:

Принимаем 3 человека.

Определение количества слесарей, занимающихся разборкой машин на узлы.

Принимаем 11 человек. Остальные результаты расчета даны в таблице 1.8

Таблица 1.8 - Количество производственных рабочих

|

Наименование отделений и участков |

Ti, чел ч |

Фд, ч |

Количество работающих |

|

|

Расчетное |

Принятое |

|||

|

Отделение разборки и мойки машин |

54761 |

1779 |

30,78 |

31 |

|

Участки: Наружной мойки машины |

4660,5 |

1779 |

2,6 |

3 |

|

Разборки машин на узлы |

18642,1 |

1779 |

10,5 |

11 |

|

Разборки узлов на детали |

16311,8 |

1779 |

9,1 |

9 |

|

Мойки узлов и деталей |

5825,6 |

1779 |

3,2 |

3 |

|

Дефектации деталей |

9321 |

1779 |

5,2 |

5 |

|

Отделение ремонта и изготовления деталей |

53595,9 |

1779 |

30,1 |

31 |

|

Участки: механический |

18642,1 |

1779 |

10,5 |

11 |

|

заготовительный |

8155,9 |

1779 |

4,6 |

5 |

|

сварочный |

17476,9 |

1779 |

9,8 |

10 |

|

медницкий |

4660,5 |

1779 |

2,6 |

3 |

|

жестяницкий |

4660,5 |

1779 |

2,6 |

3 |

|

Агрегатное отделение: |

76898,3 |

1779 |

43,2 |

44 |

|

Участки: Ремонта электрооборудования |

9321 |

1779 |

5,2 |

5 |

|

Ремонта пневмоаппарату ры |

10020,1 |

1779 |

5,6 |

6 |

|

Ремонта ходовой части |

10952,2 |

1779 |

6,1 |

6 |

Продолжение таблицы 1.8

|

Наименование отделений и участков |

Ti, чел ч

|

Фд, ч

|

Количество работающих |

|

|

|

Расчетное |

Принятое |

||

|

Ремонта льдоскалывателя |

5825,6 |

1779 |

3,2 |

3 |

|

Ремонта транспортера |

5825,6 |

1779 |

3,2 |

3 |

|

Ремонта редукторов |

4660,5 |

1779 |

2,6 |

3 |

|

Ремонта крыльев |

4660,5 |

1779 |

2,6 |

3 |

|

Ремонта цепей |

5126,6 |

1779 |

2,9 |

3 |

|

Ремонта будки управления |

6524,7 |

1779 |

3,7 |

4 |

|

Ремонта тормозной системы |

5825,6 |

1779 |

3,2 |

3 |

|

Прочие работы |

8155,9 |

1779 |

4,6 |

5 |

|

Отделение сборки машин: |

47770,3 |

1779 |

28,9 |

30 |

|

Участки: комплектовочный |

16311,8 |

1779 |

10,5 |

11 |

|

Общей сборки машин из готовых узлов |

16311,8 |

1779 |

10,5 |

11 |

|

Заправки,заводки, испытания и регулировки |

5825,6 |

1779 |

3,2 |

3 |

|

Окраски узлов и машин |

6990,8 |

1585 |

4,4 |

5 |

|

всего |

|

|

|

135 |

Число вспомогательных рабочих основного производства (наладчики, ремонтные и транспортные рабочие, разнорабочие, кладовщики, контролеры и др.) определяется в процентном отношении от числа производственных рабочих.

Определяем численность ИТР:

чел

Определяем численность СКП:

. Принимаем 10 человек.

Определяем численность МОП.

. Принимаем 7 человек

Определяем численность ПСО.

. Принимаем 3 человека.

Принимаем, что на проектируемом заводе 70% ИТР, СКП и МОП работают в заводоуправлении, а остальные на производстве.

1.5 Расчет количества оборудования и рабочих мест

При проектировании завода по ремонту и обслуживанию снегоуборочных машин принимается, что в отделениях и участках: механическом, заготовительном, сварочном, медницком и других - вся работа выполняется на станках и другом оборудовании.

Определение количества оборудования для механического участка:

(1.12)

где Ti - трудоемкость выполняемых работ за год;

Фдо - действительный годовой фонд времени работы оборудования;

Роб - коэффициент загрузки оборудования (Роб=0,8.. .0,85)

шт. Принимаем 6 штук:

- вертикально-фрезерный станок ВН 127;

- два токарных станка 1К62Д;

- зубофрезерный станок ЗФ-01;

- продольно-строгальный 7110;

- горизонтально-расточной 2622Г.

Для остальных участков оборудование принимается без расчета, в зависимости от технической необходимости. Заготовительный участок:

- дисковые ножницы;

- пневмомолот «Масей» 1090004;

- вальцы гибочные;

- горно 1100x1200x1700 мм;

- ванна 1200x1350; -молотMB 412;

- кривошипный пресс;

- барабан с тросом;

- настольно- сверлильный станок 2 Ml 12;

- вертикально-сверлильный станок 2 А 135.

Определение вспомогательных рабочих:

(1.9)

где - суммарное число производственных рабочих.

С = 16% - процент вспомогательных рабочих.

. Принимаем 43 человека.

К числу вспомогательных относятся также и рабочие отдела главного механика и инструментального участка. Определяем суммарное число вспомогательных рабочих:

(1.10)

где Рв - число вспомогательных рабочих;

Рогм - число рабочих отдела главного механика;

Рин - число рабочих инструментального участка.

чел.

Численность ИТР, СКП, МОП, и ПСО определяется в процентном отношении от общего числа производственных и вспомогательных рабочих. Определение численности ИТР, СКП, МОП, и ПСО:

(1.11)

где - суммарное число производственных рабочих;

- суммарное число вспомогательных рабочих;

С1 - процент соответствующей категории работников (для ремонтных заводов принимают; Ситр = 8%, Сскп =3...4%, Смоп=2...3%, Спсо=0,5...1%).

1.6 Производственная структура завода

На проектируемом заводе организовывается безцеховая структура управления производством. Это объясняется небольшой численностью работающих.

При безцеховой структуре управления производством основным организационно-структурным подразделением завода является отделение имеющее ряд производственных участков, возглавляемое старшим мастером, а все административные функции выполняются заводоуправлением.

Производственный участок объединяет несколько рабочих мест, на которых выполняются технологически однородные или различные операции по ремонту однотипной продукции. Участок занимает обособленную площадь и специально оборудуется. Возглавляет производственный участок мастер.

1.6.1 Структура управления заводом

На рисунке 1 показывается структура управления заводом, т.е последовательность управления заводом.

Рисунок 1 - Структура управления заводом

1.7 Определение транспортных средств завода

На заводском балансе находится транспорт, который подразделяется на внешний и внутризаводской. Внутризаводской транспорт, в свою очередь, делится на межцеховой и внутрицеховой.

К внутрицеховому транспорту относятся: мостовой кран, тележки на железнодорожном ходу. Межцеховым транспортом является маневровый тепловоз, который производит перемещение снегоуборочных машин по территории завода, электрокара. В качестве внешнего транспорта ремонтный завод использует автомобили.

Определяем среднее число ездок автомобиля за смену с грузом:

(1.13)

где Тн - время нахождения машины в наряде.

В = 30 км - длина ездки машины в одну сторону.

Vcp =30 км/час - средняя скорость автомобиля.

t1 = 0,5 ч - продолжительность погрузки;

t2 = 0,5 ч - продолжительность выгрузки;

t3 = 0,5 ч - продолжительность маневров.

Сменная выработка автомобиля:

(1.14)

Где q = Gm - номинальная грузоподъемность автомобиля;

Кн=0,7 - коэффициент использования машин;

Z = 2,57 - среднее число ездок автомобиля за смену с грузом.

Годовая выработка одного автомобиля:

(1.15)

Где П - сменная выработка автомобиля.

Масса ремонтируемых объектов:

M = mg-N (1.16)

Где mg- единичная масса ремонтируемого объекта,

N - годовая программа капитальных ремонтов ремонтируемых объектов.

М= 195000-75= 14625000 кг.

Масса поступающих запасных частей:

Qзп=0,2-M (1.17)

Где М - масса ремонтируемых объектов.

Qзп =0,2 -14625000 =2925000 кг

Масса поступающих материалов:

QM=0,02•M (1.18)

Где М - масса ремонтируемых объектов.

QM =0,02 • 14625000 = 292500 кг.

Масса поступающего металлопроката:

Омет =0,1 • М (1.19)

Где М - масса ремонтируемых объектов.

QMeT =0,1 • 14625000 = 1462500 кг.

Годовое поступление материалов на завод:

Qг= Qзп + Qm + Омет (1.20)

Где Qзп - масса поступающих запасных частей;

Qм - масса поступающих материалов;

Qмет - масса поступающего металлопроката.

Qг = 2925000 + 292500 + 1462500 = 4680000 кг.

Необходимое количество грузовых автомобилей

(1.21)

где Qг- годовое поступление материалов на завод;

Q - годовая выработка одного автомобиля.

. Принимается 2 автомобиля.

2 Главный производственный корпус проектируемого завода

2.1 Назначение корпуса

Главный производственный корпус предназначен для ремонта головной машины, промежуточных и концевых вагонов снегоуборочного поезда СМ-2.

2.2 Определение площади производственного корпуса

По назначению площади разделяются на производственные, вспомогательные, конторские и бытовые. Производственные - площади, занятые оборудованием и рабочими местами, межоперационным транспортом, площади для складирования заготовок и деталей, а также проходы и проезды между оборудованием.

Вспомогательные - площади, занятые складами и кладовыми, а также коридорами и магистральными проездами между отделениями и участками.

Конторские - площади помещений для административно-технического персонала. Бытовые площади - санитарно-гигиенического назначения, общественного питания, медицинского обслуживания.

Так как на проектируемом заводе применяется стационарный метод ремонта, то операции технологического процесса: наружная мойка, разборка машин на узлы, сборка осуществляется на одном посту.

Площадь участка наружной мойки, разборки машин на узлы, сборки машин:

Fi = Pnp×S (2.1)

Где Fi - площадь производственного участка,

Рпр - количество производственных рабочих на участке, занятых в первую смену (см. таблицу 2.1)

S - удельная площадь, приходящаяся на одного производственного рабочего (см. таблицу 2.1).

Fi= 25×35 = 875 м2

Площадь механического участка :

Fi = 11×12= 132 м2

Остальные расчетные значения даны в таблице 2.2.

Таблица 2.1 - Значения удельной площади

|

Наименование отделения и участка |

S,m2 |

|

Наружной мойки, разборки машин на узлы, сборки машин

|

35 |

|

Механический |

12 |

|

Сварочный |

20 |

|

Медницкий |

20 |

|

По ремонту редукторов |

20 |

|

По ремонту пневмоаппаратуры |

12 |

|

комплектовочный |

18 |

|

По ремонту льдоскалывателя |

15 |

|

По ремонту транспортера |

25 |

|

По ремонту крыльев |

25 |

|

По ремонту цепей |

25 |

|

По ремонту кабины |

15 |

|

По ремонту тормозной системы |

18 |

|

По ремонту ходовой части |

20 |

|

По ремонту электрооборудования |

12 |

|

Бытовые помещения |

|

Таблица 2.2 - Производственные площади участков

|

Наименование участков |

Рпр,чел |

S, м2 |

Fi, м2 |

|

Наружной мойки, разборки машин на узлы, сборки машин |

25 |

35 |

875 |

|

механический |

11 |

12 |

232 |

|

сварочный |

10 |

20 |

200 |

|

медницкий |

3 |

20 |

60 |

|

жестяницкий |

3 |

15 |

45 |

|

По ремонту редукторов |

3 |

20 |

60 |

|

По ремонту пневмоаппаратуры |

6 |

12 |

72 |

|

комплектовочный |

9 |

18 |

162 |

|

По ремонту льдоскалывателя |

3 |

15 |

45 |

|

По ремонту транспортера |

3 |

25 |

75 |

|

По ремонту крыльев |

3 |

25 |

75 |

|

По ремонту цепей |

3 |

25 |

75 |

|

По ремонту кабины |

4 |

15 |

60 |

|

По ремонту тормозной системы |

3 |

18 |

54 |

|

По ремонту ходовой части |

6 |

20 |

120 |

|

По ремонту электрооборудования |

5 |

12 |

60 |

В главном производственном корпусе также располагаются участки для складирования снятых с машины бортов транспортера, валов цепей, место для складирования готовых агрегатов и узлов. Общая площадь этих участков составляет 800 м2.

Производственная площадь главного корпуса

(2.2)

где - суммарная площадь участков производственного корпуса находящихся непосредственно в главном корпусе;

a = 1,1 - коэффициент, учитывающий магистральные и пожарные проезды в корпусе

Fпр = (875+ 55+45+75+200+75+54+60+75)×1,1=1665 м2 Производственная площадь всех участков и отделений

где - суммарная площадь участков производственного корпуса находящихся непосредственно в главном корпусе;

a = 1,1 - коэффициент, учитывающий магистральные и пожарные проезды в корпусе

Fпр = (1665,4+120+60+60+60+200+72+100+162)-1,1=2889 м2

Площади складских помещений принимаются в размере 25% от производственной площади.

Площади бытовых и конторских помещений принимаются в размере 7% и 6% от расчетной производственной площади.

Площадь производственного корпуса:

Fкор= (Fnp + FCK + F б + F K + Fпл) · a,

где Fnp - расчетная производственная площадь;

Fск - площадь складов, размещаемых в производственном корпусе (см. таблицу 2.3);

F6 - площадь бытовых помещений;

Fк - конторские площади, размещенные в производственном корпусе;

Fпл - площадь вспомогательных помещений;

а = 1,1 - коэффициент, учитывающий магистральные и пожарные проезды в корпусе.

Fкор = (2889+395,9+202+173,3+29)- 1,1 = 3886 м2

Таблица 2.3 - Площади складских помещений

|

Наименование склада |

Процент от Fi |

Площадь склада м2 |

|

* Склад деталей, ожидающих ремонта |

3,2 |

92 |

|

* Склад материалов и запасных частей |

4,5 |

130 |

|

*Инструментальный склад |

1 |

28,9 |

|

* Склад отремонтированных узлов |

5 |

145 |

|

Склад материалов |

5 |

145 |

|

Склад утиля |

2 |

60 |

|

Склад горюче-смазочных материалов |

2,3 |

67 |

|

Склад лесоматериалов |

2 |

60 |

|

Итого |

25 |

72 |

|

Примечание: Площади складов, отмеченные звездочкой (*), включаются в состав производственного корпуса |

||

2.3 Планировка главного производственного корпуса

Главный производственный корпус представляет собой трехпролетное строение длиной 72 м и шириной 54 м. Центральный пролет шириной 24 м и два боковых шириной 12 и 18 м.

В центральном пролете устанавливаются головная машина, промежуточные и концевые вагоны, где производится их капитальный ремонт. Также здесь находятся следующие участки:

- мойки и разборки машины на узлы и агрегаты;

- участок по ремонту льдоскалывателя;

- участок по ремонту кабины;

- участок по ремонту тормозной системы;

- участок по ремонту крыльев;

- участок разборки, ремонта и сборки цепей;

- участок по ремонту транспортера;

- место для складирования снятых с машины бортов транспортера, валов, цепей;

- место для складирования готовых для демонтажа агрегатов и узлов.

Боковые пролеты разделены на отдельные помещения, в которых располагаются следующие участки:

- механический;

- участок по ремонту редукторов;

- заготовительный участок;

- участок по ремонту пневмоаппаратуры;

- медницкий участок;

- комплектовочный участок;

- участок по ремонту ходового оборудования;

- участок по ремонту электрооборудования;

- склады;

- бытовые помещения.

В центральном пролете имеется мостовой кран. Участок ремонта оснащен оборудованием, технической оснасткой, инструментом и шаблонами.

2.4 Генеральный план завода

2.4.1 Планировка объектов на территории завода

Завод по ремонту и обслуживанию снегоуборочных машин располагается на земельном участке правильной прямоугольной формы. Длина участка составляет 286 м, ширина 182,5 м. Площадь соответственно равна 52195 м .

При расположении объектов на территории завода учитываются следующие условия: производственные здания ориентируются относительно сторон света и господствующего направления ветров (розы ветров) с учетом обеспечения наиболее благоприятного их естественного освещения и проветривания.

Сооружения размещаются на заводской территории, исходя из технологической взаимосвязи, характера производства, видов внешнего и межцехового транспорта.

Производственный корпус располагается в центральной части земельного участка. Складская зона располагается по периметру территории на транспортной магистрали. Также на территории завода находятся следующие объекты:

- производственный корпус по испытанию и окраске машин;

- здание административно-бытового корпуса с размещенными в нем заводоуправлением, бытовыми помещениями, конструкторскими и технологическими отделами;

- деревообрабатывающий участок;

- гараж для транспорта;

- подъездные железнодорожные пути;

- пути для хранения снегоуборочных машин, прибывших в ремонт;

- козловый кран для подъемно-транспортных операций.

Все транспортные операции по доставке и вывозу продукции и прочих грузов производятся автомобильным и железнодорожным транспортом. Для противопожарных целей на территории завода располагаются гидранты.

3 Организация производственного процесса

3.1 Поставка новых запасных частей и материалов на завод

По кооперативным поставкам завод снабжается отремонтированными приводными двигателями, новыми запасными частями, полуфабрикатами, электрической энергией , а также газом, водой, горюче-смазочными и другими необходимыми материалами.

На завод запасные части и агрегаты поступают автотранспортом или по железной дороге. На территории завода эти агрегаты разгружаются козловым краном и отправляются на склад запасных частей.

3.1.1 Порядок обеспечения материалами участков производственного корпуса.

- Участок ремонта путевых машин должен быть обеспечен необходимым количеством запасных частей и материалов. Потребность участка в материалах определяется нормами расхода материалов на капитальный ремонт.

- Расчет потребности в материалах на единицу изделия производится инженером конструкторско-технологического отдела завода. Ежемесячно выдается лимит на расходование запчастей и материалов. По окончании месяца проводится анализ расхода материалов и комплектующих изделий.

- Выдача материалов со склада производится согласно лимитным картам по нормам, разработанным конструкторско-техническим отделом и утвержденным заводом.

- Доставку деталей со склада осуществляет транспортный участок железнодорожным краном, электрокарой и грузовым автомобилем.

5. Полученные со склада материалы размещают на накопительном стеллаже и кладовке участка ремонта путевых машин.

3.2 Поступление и хранение ремонтного фонда

Ремонтный фонд прибывает на территорию завода по железной дороге и отправляется на склад открытого хранения машин, ожидающих ремонта.

3.2.1 Порядок приема машины на завод

При сдаче поезда в ремонт одновременно с поездом прилагается следующая техническая документация:

Формуляр головной машины, промежуточных и концевого полувагонов.

Паспорт дизель-генератора.

Формуляр дизеля 1Д12

Паспорт генератора ГСФ 200

Паспорт шкафа дистанционного управления.

Паспорт воздушных резервуаров.

Формуляр компрессора.

Составляется акт о необходимых работах.

3.3 Технологический процесс капитального ремонта снегоуборочной машины.

Технологический процесс на проектируемом заводе по ремонту и обслуживанию снегоуборочных машин осуществляется стационарным методом. Стационарный метод заключается в следующем: машину ставят на пост и производят все необходимые работы не перемещая ее.

При технологическом процессе также используется обезличенный метод. При этом методе изношенную деталь отправляют на восстановление, а на место изношенной при комплектовочной работе ставится другая, ранее восстановленная или новая деталь.

Достоинство этого метода в том, что уменьшается время ремонта.

Со склада ремонтного фонда маневровым тепловозом снегоуборочную машину СМ-2 транспортируют в главный производственный корпус.

В главном производственном корпусе производятся следующие операции технологического процесса:

1 .Очистка и мойка машины от грязи.

2.Разборка машины на узлы и агрегаты.

3.Очистка и мойка узлов.

4.Разборка узлов на детали.

5.Дефектация деталей. Дефектация деталей и сборочных единиц производится согласно картам на дефектацию и ремонт СМ-2.

6.Рассортировка деталей.

Годные детали направляются в комплектовочную кладовую, детали подлежащие восстановлению в кладовую деталей, ожидающих ремонта, а негодные детали вывозятся на склад металлолома.

Восстановление детали производится следующим образом:

Деталь направляют на сварочный участок, где производят наплавку изношенной поверхности, затем деталь перемещается в механический участок, где станочники обрабатывают деталь под размеры. Потом деталь отправляется на комплектующий участок, где происходит сборка узлов и их испытание.

После этого узлы при помощи рельсовой тележки и мостового крана из комплектовочного участка перемещаются в главный производственный корпус. Производится установка узлов и агрегатов на машину, с последующей регулировкой, заправкой машин горюче-смазочными материалами. Затем производится запуск двигателя, проверка взаимодействия механизмов их регулировка, испытание.

Объем проводимых испытаний включает в себя следующие операции:

1.Внешний осмотр.

2.Проверка высоты оси автосцепки от уровня головки рельса.

3.Определение заглубления рабочих органов.

4.0пределение ширины захвата рабочими органами.

5.Определение плотности тормозной и питательной магистралей.

6.Проверка работы снегоуборочного поезда на холостом ходу.

7.Проверка работы автоматов контроля и окончания загрузки.

8.Проверка работы изделия под нагрузкой.

Общие требования при испытании машины.

- Головная машина перед испытанием должна быть полностью экипирована топливом, маслом, водой.

- Приемо-сдаточные испытания проводят служба технического контроля ремонтного предприятия ОТК, инспектор-приемщик.

- Если при приемке изделия выявлены дефекты, не позволяющие проводить испытания, машина должна быть предъявлена на повторное испытание после устранения выявленных дефектов. После испытания снегоуборочная машина при помощи маневрового тепловоза транспортируется в корпус 2 для покраски.

После покраски машина отправляется на склад хранения готовых машин, откуда происходит сдача машины заказчику.

Рисунок 2 - Схема технологического процесса

капитального ремонта снегоуборочной машины обезличенным методом

4 Участок по ремонту и обслуживанию ходовых двухосных тележек снегоуборочных машин

4.1 Назначение участка

Тележный участок предназначен для осуществления входного контроля тележек, дефектоскопирования составных частей тележки, дефектоскопирования деталей тормозного оборудования и триангелей.

Производить разборку, ремонт и сборку тележек.

Проверять качество ремонта, наносить клейма и производить окраску тележек. Разборку, ремонт и комплектование тележек производят слесари под руководством бригадира.

4.2 Организация и планирование ремонта ходовых тележек

До выкатки тележек из под машины контролер ОТК по ремонту тележек производит замер зазоров между скользунами и завышение или занижение фрикционных клиньев относительно опорной поверхности надрессорной балки. После поднятия машины на домкраты, слесари в присутствии мастера или бригадира выкатывают тележку из-под машины. При помощи мостового крана снимают раму тележки с колесных пар и транспортируют ее на передаточную тележку с электроприводом, которая закатывается на тележный участок. Слесари при помощи инструментов и кран-балки разбирают тележку на детали. Затем детали подвергаются тщательной очистке и мойке. При помощи кран-балки детали устанавливаются на стол для дефектации. Контролер ОТК визуально при помощи лупы просматривает детали на наличие трещини раковин. Производит замеры размеров дефектов при помощи шаблонов.(См. Приложение 1). Далее производится дефектация деталей на дефектоскопе ДФ-103.

Испытание пружин производится на прессе. Для испытания триангелей на проектируемом заводе разработан стенд.

После дефектации деталей контролером ОТК производится рассортировка их на годные детали, детали, требующие ремонта и на детали, не подлежащие ремонту.

Детали, требующие при ремонте проведения наплавочных или сварочных работ, при помощи кран-балки, мостового крана и передаточной тележки транспортируются на сварочный участок. Далее деталь отправляется на механический участок для обработки. Затем деталь отправляется на тележный участок, где производится сборка тележки.

4.2.1 Зоны контроля надрессорной балки

Надрессорная балка ходовой тележки грузового вагона контролируется в зонах, показанных на рисунке 3.

Зоны именуются и обозначаются следующим образом:

- кромки отверстий верхнего пояса ОВП;

- верхний пояс ВП;

- опорная поверхность подпятника 01111;

- внутренний и наружный бурты подпятника ВБП,НБП;

- нижний пояс НП;

- боковые стенки БС;

- наклонные плоскости НП.

Перечень дефектов по которым надрессорные балки подлежат браковке или ремонту приведены в Приложении 2.

1 – Верхний пояс надрессорной балки;

2 – нижний пояс надрессорной балки;

- – боковая стенка надрессорной балки;

- – опорная поверхность подпятника;

- – внутренний борт подпятника;

- – наружный борт подпятника;

7 – наклонные плоскости;

8 – кромка технологического окна.

Рисунок 3 – Зоны контроля надрессорной балки

4.2.2 Зоны контроля боковой рамы

Боковая рама тележки контролируется в зонах, в которых возникают усталостные трещины (см. рисунок 4).

Зоны именуются и обозначаются следующим образом:

- углы буксовых проемов - внутренний (В У Б) и наружный (НУ Б);

- сопряжение полок верхнего пояса (СВП);

- боковая кромка верхнего пояса (БК);

- ребро жесткости (РЖ);

- плоскости прилегания к буксе (ПБ);

- наклонный пояс (НП);

- углы рессорного проема - верхний (ВУР), нижний (НУР). \

Перечень дефектов по которым боковые рамы подлежат браковке или ремонту приведены в Приложении 3.

1 - внутренний угол буксового проема; 2 - наружный угол буксового проема; 3 - сопряжение полок внрхнего пояса; 4 - боковая кромка верхнего пояса; 5 – ребро жесткости; 6,7 – плоскости прилегания к буксе; 8 - наклонный пояс; 9 - верхний угол рессорного проема; 10 - нижний угол рессорного проема.

Рисунок 4 - Зоны контроля боковой рамы

4.3 Модернизация ходовой тележки

При эксплуатации машин, в местах трения деталей тележки друг о друга происходит истирание металла, что ведет к изменению размеров, а следовательно, к частому ремонту этих поверхностей.

Для увеличения межремонтного срока, а также для упрощения и уменьшения трудоемкости проведения технологического процесса, производится модернизация ходовой двухосной тележки.

Между поверхностью соприкосновения рамы машины и подпятником надрессорной балки ходовой тележки помещается металлическая пластина соответствующих размеров, изготовленная из более стойкого к трению материала Сталь ЗОХГСА с твердостью 320-400НВ. Между фрикционной планкой и клином также помещают металлическую пластину соответствующих размеров, изготовленную из материала Сталь ЗОХГСА с твердостью 320-400 НВ.

4.4 Стенд для ремонта и испытания триангелей

4.4.1 Назначение стенда

Стенд предназначен для выполнения следующих операций:

- для разборки триангелей;

- для осмотра конструкции триангеля и его основных частей: струны, швеллера, распорки под нагрузкой на предмет выявления трещин и других повреждений в указанных деталях, в особенности сварных соединений конструкции.

4.4.2 Устройство стенда

Стенд для испытания триангелей (см. рисунок 5) состоит из стола 1 с упорами 2, на которые цапфами установливают триангель 3, силовой пневматический цилиндр 4, рычаги 5, соединяющие шток цилиндра с распоркой триангеля, пульта управления 6, на котором закреплены двухходовой кран 7 и манометр 8, показывающий давление в цилиндре 4, трубопроводов 9.

1 – стол;

2 - упоры;

3 - триангель;

4 - пневматический цилиндр;

5 - рычаг;

6 - пульт управления;

7 - двухходовой кран;

8 - манометр;

9 - трубопровод;

Рисунок 5 - Стенд для испытания триангелей

4.4.3 Техническая характеристика стенда

Максимальная нагрузка на триангель при испытаниях составляет 12 тс. Соотношение плеч рычагов - 1:2.

4.4.4 Расчет усилия развиваемого на стенде

Усилие, развиваемое на стенде

Р = р·1905.86 (4.1)

Где р - давление воздуха в рабочем цилиндре, кг/см2

Р = 6- 1905,86 =12 тс

4.4.5 Технологический процесс ремонта и испытания триангелей на стенде

При помощи кран-балки триангель устанавливают и закрепляют на стенде. При повороте ручки двухходового крана производится подача сжатого воздуха в пневматический цилиндр. Контроль производится визуальным методом при помощи постукивания молотком по сварочным швам. Если при контроле обнаруживаются трещины, то триангель отправляется на сварочный участок.

После ремонта триангель снова подвергается испытанию.

5 Основные экономические показатели проектируемого завода

5.1 Расчет себестоимости, прибыли и рентабельности проектируемого завода.

Основными экономическими показателями проектируемого завода являются:

- себестоимость проведения капитальных ремонтов снегоуборочных машин;

- прибыль полученная заводом при проведении капитальных ремонтов;

- рентабельность.

Себестоимость - расходы, связанные с проведением капитальных ремонтов снегоуборочных машин (см. таблицу 5.1).

Прибыль - конечный финансовый результат деятельности предприятия. Определяется как разность между выручкой и затратами.

Рентабельность завода - показатель эффективности завода, определяемый отношением прибыли к себестоимости.

Таблица 5.1 - Плановая себестоимость продукции

|

Наименова-ние |

Кол. |

Материал |

Покупные |

Итого мат.з. |

Основн. зарпл. |

Соц. страх |

Допол. зарпл. |

Цеховые расходы |

Об.зав. цена |

Оптовая цена |

Произв. себест. |

|

Головная машина |

75 |

4857900 |

2299425 |

7157325 |

2846025 |

1152071 |

284603 |

5322067 |

5063078 |

24628500 |

21825169 |

|

На единицу |

|

64772 |

30659 |

95431 |

37947 |

15361 |

3795 |

70961 |

67508 |

328380 |

291002 |

|

Концевой п/в |

75 |

698400 |

459225 |

1157625 |

999975 |

404790 |

99998 |

1869953 |

1778956 |

6865500 |

6311296 |

|

На единицу |

|

9312 |

6123 |

15435 |

13333 |

5397 |

1333 |

24933 |

23719 |

89151 |

81051 |

|

Промежуточный п/в |

150 |

1395900 |

672900 |

2068800 |

1092000 |

442042 |

109200 |

2042040 |

1942668 |

8581500 |

7696750 |

|

На единицу |

|

9306 |

4486 |

13792 |

7280 |

2947 |

728 |

13614 |

12951 |

57210 |

51312 |

|

Итого |

|

6952200 |

3431550 |

10383750 |

4938000 |

1998902 |

493800 |

9234060 |

8784702 |

40075500 |

35833214 |

Таблица 5.2 - Смета цеховых расходов

|

№ |

Наименование затрат |

Количество затрат |

|

1 |

Амортизация зданий и сооружений |

790 |

|

2 |

Содержание зданий и сооружений |

950 |

|

3 |

Электроэнергия |

150 |

|

4 |

Теплоэнергия |

560 |

|

5 |

Вода, канализация |

90 |

|

6 |

Вспомогательные материалы |

90 |

|

7 |

Текущий ремонт зданий и сооружений |

3100 |

|

8 |

Опытно-конструкторские расходы |

700 |

|

9 |

Расходы по охране труда |

82 |

|

9.1 |

Техника безопасности |

64 |

|

9.2 |

Промсанитария |

300 |

|

9.3 |

Спецодежда |

150 |

|

9.4 |

Спецпитание |

80 |

|

9.5 |

Расходы на улучшение условий труда |

75 |

|

10 |

Износ малоценного и быстроизнашиваемого инвентаря |

450 |

|

11 |

Прочие расходы производственного характера |

160,306 |

|

12 |

Всего цеховых расходов |

9234,060 |

Таблица 5.3 - Смета общезаводских расходов

|

№ |

Наименование затрат |

Количество затрат |

|

1 |

Расходы по материально-техническому обеспечению |

890 |

|

2 |

Канцелярские, почтово-телеграфные |

405 |

|

3 |

Транспортные |

250 |

|

4 |

Содержание технических средств |

1060 |

|

5 |

Амортизация основных фондов |

800 |

|

6 |

Содержание зданий и сооружений |

960 |

|

7 |

Теплоэнергия |

580 |

|

8 |

Электроэнергия |

200 |

|

9 |

Вода, канализация |

105 |

|

10 |

Вспомогательные материалы |

90 |

|

11 |

Изобретательство, рационализация |

27 |

|

12 |

Охрана труда |

190 |

|

13 |

Затраты на подготовку и обучение кадров |

195 |

|

14 |

Оплата лицензий, сертификатов и аттестаций продукции |

200 |

|

15 |

Услуги банка |

103 |

|

16 |

Прочие услуги |

350 |

|

17 |

Природоохранительные расходы |

102 |

|

18 |

Налоги |

709 |

|

19 |

Дорожный налог |

100 |

|

20 |

Приобретение спецлитературы |

170 |

|

21 |

Прочие расходы |

1353,7 |

|

22 |

Итого общезаводские расходы |

8784,7 |

Расчет себестоимости капитальных ремонтов, производимых на проектируемом заводе по ремонту и обслуживанию машин.

Ссеб = М + Зосн + Здоп + Сстр + Рцех + Роб.з (5.1)

где М - затраты произведенные на приобретение материала;

Зосн - основная заработная плата, т. руб.;

Здоп - дополнительная заработная плата; ъ

Сстр - страховое отчисление, т. руб.;

Рцех - цеховые расходы, т. руб.;

Роб.з - общезаводские расходы, т. руб.

Ссеб = 10383,8+4938+1998,9+493,8+9234,1+8784,7=35833,2 т. руб.

Определение прибыли проектируемого завода

Пприб = Цо - Ссеб (5.2)

где Ц0 - оптовая цена капитального ремонта, т. руб.

Ссеб - себестоимость капитальных ремонтов т. руб.

Пприб = 40075,5 - 35833,2 = 4242,3 т. руб.

Расчет рентабельности проектируемого завода

(5.3)

где Пприб - прибыль проектируемого завода, полученная при проведении капитальных ремонтов снегоуборочных машин, т. руб.;

Ссеб - себестоимость капитальных ремонтов , т. руб.

Rpeм =4242,3/35833,2·100 =11,8 %

6 Безопасность и экологичность проекта

Охрана труда представляет собой систему законодательных актов, социально-экономических, организационных, технических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда.

Охрана труда выявляет и изучает возможные причины производственных несчастных случаев, профессиональных заболеваний, аварий, взрывов, пожаров и разрабатывает систему мероприятий и требований с целью устранения этих причин и создания безопасных и благоприятных для человека условий труда.

С вопросами охраны труда неразрывно связано и решение вопросов охраны природы. Сложность стоящих перед охраной труда задач требует использования достижений и выводов многих научных дисциплин, прямо или косвенно связанных с задачами создания здоровых и безопасных условий труда.

Так как главным объектом охраны труда является человек в процессе труда, то при разработке требований производственной санитарии используются результаты исследований ряда медицинских и биологических дисциплин.

На проектируемом заводе при проведении технологического процесса возникают факторы, влияющие на окружающую среду. Для контроля и уменьшения влияния этих факторов на окружающую среду на заводе имеется экологический паспорт.

6.1 Решение вопросов охраны труда при ремонте и обслуживании снегоуборочных машин

На проектируемом заводе по ремонту и обслуживанию снегоуборочных машин при проведении технологического процесса возникают опасные и вредные для здоровья рабочих факторы, которые в соответствии с ГОСТ 120.003-74 подразделяются на следующие группы: физические, химические психофизиологические.

На токарном участке источниками физических факторов являются: станки, режущие инструменты, кран-балка, которые вызывают такие факторы как шум, вибрацию, запыленность.

Для устранения их воздействий на здоровье рабочих производят следующие мероприятия:

- изоляцию, поглощение и экранирование шума;

- применение средств индивидуальной защиты.

Так же для создания благоприятных микроклиматических условий на проектируемом заводе в соответствии с СН 4088-86 от 31.03.86 «Санитарные нормы микроклимата производственных помещений» разрабатываются мероприятия по применению устройств промышленной вентиляции, системы отопления.

На проектируемом заготовительном участке при проведении технологического процесса возникают такие вредные факторы как запыленность, шум. Для предотвращения воздействия этих факторов на рабочих проводятся согласно СН 4088 - 86 «Санитарные нормы микроклимата производственных помещений» следующие мероприятия:

- применение устройств промышленной вентиляции;

- установка защитных экранов;

- правильная организация перерывов и отдыха;

- применение средств индивидуальной защиты [17].

Согласно СниП 23-05-95 « Естественное и искусственное освещение» на заводе обеспечивается: равномерная и достаточная освещенность, чистота стен, стекол, потолков и оборудования в целом.

В соответствии с СН 1757 от 10.10.77 МЗ «Санитарно - гигиенические нормы допустимой напряженности электростатического поля» на проектируемом заводе для исключения электротравматизма предусматривается ряд мероприятий:

- строгое неуклонное соблюдение правил техники безопасности и правил устройства электроустановок;

- выполнение графиков профилактического испытания и проверок

электрооборудования;

- проведение планово-предупредительных работ;

- систематическая пропаганда безопасных методов работы; своевременное проведение медицинских осмотров;

- обучение персонала правилам оказания доврачебной помощи при электротравмах;

- отвод зарядов с людей, оборудования в производстве;

- применение средств индивидуальной защиты.

Для противопожарных мероприятий на проектируемом заводе планируется:

- установка автоматических противопожарных сигнализаций;

- первичные средства пожаротушения;

- гидрант [16]

На проектируемом сварочном участке при проведении технологического процесса возникают такие вредные факторы как излучение, шум, загазованность. Источниками этих факторов являются: сварочный аппарат, резак, механизмы. Для предотвращения воздействия этих факторов на рабочих, предусматриваются следующие мероприятия:

- установка защитных экранов;

- использование средств индивидуальной защиты;

- установка системы вентиляции;

- профилактическое питание [18].

На проектируемом моечном участке возникают такие опасные и вредные факторы как зараженность воздуха от смеси мазутной грязи с моющими веществами. Согласно СН 4088 - 86 «Санитарные нормы микроклимата производственных помещений» для предотвращения их воздействия на здоровье рабочих проводятся следующие мероприятия:

- использование менее токсичных моющих веществ;

- использование системы вентиляции;

- применение средств индивидуальной защиты;

- профилактическое питание;

- использование оптимальной системы перерывов и отдыха [18].

На проектируемом испытательном участке при проведении испытаний механизмов машин после ремонта возникают такие опасные и вредные факторы как загазованность, шум, вибрация.

Для устранения этих факторов применяются следующие мероприятия:

- использование средств индивидуальной защиты;

- организация правильной системы перерывов и отдыха;

- профилактическое питание;

- периодические медицинские осмотры.

На проектируемом покрасочном участке при проведении покрасочных работ возникает такой опасный фактор как зараженность воздуха токсичными веществами. Для обеспечения здоровых и безопасных условий труда, работоспособности человека на производстве окружающая его воздушная среда должна соответствовать установленным санитарно-гигиеническим нормам в соответствии с ГОСТ 121005-88 ССБТ. «Общие санитарно-гигиенические требования к воздуху рабочей зоны» [19].

Для соблюдения этих норм на проектируемом покрасочном участке предусматриваются следующие мероприятия:

- использование средств индивидуальной защиты;

- организация правильной системы перерывов и отдыха;

- периодические медицинские осмотры;

- профилактическое питание;

- установка системы вентиляции.

6.1.1 Расчет затрат на осуществление мероприятий по охране труда

Мероприятия по охране труда включаются в комплексные и годовые планы по улучшению условий и охраны труда на предприятиях.

На проектируемом заводе по ремонту и обслуживанию снегоуборочных машин затраты на осуществление мероприятий включают капитальные вложения и эксплуатационные расходы.

При сравнении вариантов мероприятий с примерно равными значениями годовых эксплуатационных расходов и капитальных вложений по годам расчетного периода затраты на их реализацию определяются по формуле:

З = С + Ен-К (6.1)

где С - годовые эксплуатационные расходы на мероприятия, руб;

К - капитальные вложения на мероприятия, руб.;

Ен - нормативный коэффициент экономической эффективности.

На проектируемом заводе принимаются следующие значения: С = 120 тыс. руб.; К = 100 тыс. руб.; Ен - 0,7

З = 120 + 0,7 • 100 = 190 тыс. руб. На проектируемом заводе затраты на мероприятия с длительным периодом окупаемости и изменяющимися по годам эксплуатационными расходами и капитальными затратами определяются по формуле:

(6.2)

где - Kt - капитальные вложения в мероприятия в t-ом году, руб.;

Ct- эксплуатационные расходы на мероприятия в t -ом году, руб.;

t - временной период реализации мероприятий, лет;

t6 - базовый момент времени, к которому приводятся затраты;

to, T - год начала и год окончания периода реализации мероприятий.

На проектируемом заводе принимаются следующие значения:

в 2005 году Kt = 100 тыс. руб.

в 2006 году Kt = 105 тыс. руб.

в 2007году Kt = 110 тыс. руб.

в 2008 году Kt = 115 тыс. руб.

в 2009 году Kt = 117 тыс. руб.

в 2005 году Q = 120 тыс. руб.

в 2006 году Ct = 122 тыс. руб.

в 2007 году Ct = 125 тыс. руб.

в 2008 году Ct = 130 тыс. руб.

в 2009 году Ct = 135 тыс. руб.

в 2005 году Ен = 0,7

в 2006 году Ен = 0,71

в 2007 году Ен = 0,75

в 2008 году Ен = 0,78

в 2009 году Ен = 0,8

т.руб

Вывод: На проектируемом заводе по ремонту и обслуживанию снегоуборочных машин предусматривается ряд мероприятий, направленных на улучшение условий труда, а также безопасности труда рабочих при проведении технологического процесса. Для осуществления этих мероприятий выделяется большая сумма денег, что ведет к сокращению травматизма на заводе и к отсутствию воздействия вредных и опасных факторов на здоровье рабочих.

6.2 Охрана окружающей среды

6.2.1 Анализ влияния технологического процесса на окружающую природную среду

На проектируемом заводе при проведении технологического процесса существуют факторы, влияющие на окружающую среду. Они классифицируются по следующим признакам:

- механические (твердые отходы, механическое воздействие на почвы машинами);

- физические (шум, вибрация);

- химические вещества и соединения (кислоты, щелочи, краски).

Влага атмосферы, вступая в реакцию с химическими элементами загрязнений, образующимися в результате технологического процесса на проектируемом заводе, образует облака, которые выпадают на землю в виде кислотных дождей, приводящих к болезням людей, растений и животных.

На здоровье людей оказывает влияние и физическое загрязнение. Шум в окружающей среде нарушает функции слухового аппарата.

При нормировании качества окружающей среды на проектируемом заводе предусмотрены предельно допустимые нормы воздействия на окружающую среду факторов, возникающих в результате технологического процесса, гарантирующие экологическую безопасность населения и сохранение генетического фонда. К этим нормам относятся:

- предельно допустимые или временно согласованные нормы выбросов в атмосферу вредных веществ;

- предельно допустимые или временно согласованные нормы стоков в водоемы;

- - предельно допустимые нагрузки отходов производства на земли и почвы.

В основу нормирования воздействия различных факторов на людей и живую природу положены гигиенические, санитарные, ветеринарные подходы, сущность которых заключается в том, что в экспериментах с животными определяются пределы воздействий, которые в течение всей жизни людей не будут оказывать негативного влияния на состояние их здоровья [20].

За состоянием окружающей среды должен производиться постоянный контроль, который осуществляется следующими методами:

- органолептическим (использование органов чувств человека);

- аналитическим (расчетные и балансовые);

- социологическим;

- экспертным;

- химическим анализом;

- приборометрическим.

Для оценки качества природной среды используются хроматографы, калориметры, кулонометры, потенциометры.

С целью оздоровления экологической обстановки в стране государственный комитет по стандартам разработал и принял ГОСТ 170004-90 «Экологический паспорт промышленного предприятия» [21].

Экологическая паспортизация проектируемого завода по ремонту и обслуживанию снегоуборочных машин устанавливает количественные и качественные характеристики природопользования (сырья, топлива, энергии), а также количественные и качественные характеристики загрязнения природной среды выбросами, стоками, отходами при проведении технологического процесса.

По результатам экологической паспортизации проектируемого завода оценивается влияние выбросов, сбросов, отходов загрязняющих веществ на окружающую среду и здоровье населения, а также определяется плата за природопользование и плата за загрязнение окружающей среды, устанавливаются заводу предельно допустимые нормы выбросов, сбросов отходов загрязняющих веществ; планируются природоохранные мероприятия и оценивается их эффективность; контролируется и оценивается уровень соблюдения заводом законодательств, норм и правил в области охраны природы.

6.3 Защита населения и территории в чрезвычайных ситуациях

Организация и проведение оценки устойчивости объекта экономики к воздействию аварийно химически опасных веществ в результате аварии. Разработка мероприятий по повышению устойчивости.

6.3.1 Разработка словесной модели исследуемой ситуации

Словесная модель: участковая станция «В-1», входящая в состав Орского отделения Южно Уральской железной дороги. Станция расположена на слабопересеченной лесистой местности. На территории станции и в непосредственной близости от нее, на удалении 200-250 метров, размещаются жилые дома железнодорожников и городской микрорайон с населением около двух тысяч человек. Станция выполняет функциональные задачи с установленными объемами грузовой и коммерческой работы, в соответствии с коммерческим графиком движения поездов. Севернее станции на удалении 750 метров расположен завод по ремонту и обслуживанию снегоуборочных машин. В состав завода входят следующие подразделения:

- главный производственный корпус;

- корпус по покраске машин;

- гараж;

- заводоуправленческое здание;

- склады.

Таблица 6.1 - Перечень функциональных подразделений участковой станции и завода по ремонту снегоуборочных машин

|

№ |

Наименование подразделения |

Количество ра- бочих и служа- щих в подразде- лении по штату |

Количество пассажиров, находящихся на объекте |

Удаление от Г.Ц.С. (на-правление удаления в град.), м |

|

1 |

Административно-хозяйственное здание |

35 |

20 |

90,50 |

|

2 |

Пассажирское здание |

8 |

6 |

Г.Ц.С. |

|

3 |

Товарная контора |

14 |

0 |

270 ,260 |

|

4 |

Тяговая подстанция |

10 |

0 |

250, 1000 |

|

5 |

Водонапорная башня |

9 |

0 |

270, 50 |

|

6 |

Пост ЭЦ |

4 |

0 |

90,50 |

|

7 |

Компрессорная |

2 |

0 |

115,750 |

|

8 |

Жилые дома железнодорожников |

92 |

0 |

155,600 |

|

9 |

Городской микрорайон |

2000 |

0 |

155, 1550 |

|

10 |

Завод по ремонту снегоубо рочных машин |

168 |

0 |

10,1750 |

Юго-западнее завода на удалении 1750 м, (направление удаления 225° (азимут)) расположен химически опасный объект (водозабор №2). На данном ХОО в качестве вещества, применяемого для обеззараживания воды, используется хлор. Общая емкость системы хранения и подачи хлора в цех обеззараживания воды составляет 80 м3. Хранение хлора на объекте организовано на открытой площадке в обвалованных резервуарах емкостью 25 м3. Общая емкость хранилища хлора составляет 70 м3.

10 января в 12 часов 30 минут на химически опасном объекте в результате взрыва по не установленным причинам произошел выброс и разлив из пяти емкостей.

На 12 января в районе станции по данным гидрометеоцентра сложилась следующая метеообстановка:

- состояние вертикальной устойчивости воздуха - «изотермия»;

- направление среднего ветра 225°;

- скорость среднего ветра- 1м/с;

- температура окружающего воздуха составляет минус 26 ° С.

По данным, представленным заместителем председателя КЧС станции и завода, известно, что обеспеченность противогазами рабочей смены станции и завода составляет 100%, обеспеченность рабочей смены коллективными средствами защиты 100%. Обеспеченность остального персонала станции, завода и членов семей составляет: противогазами - 0 %, защитными сооружениями - 0%. Численность членов семей персонала составляет 300% от численности персонала станции. Персонал и члены семей проживают в малоэтажных жилых домах на территории станции.

Разработанная графическая модель принятой к исследованию ситуации представлена на рисунке.

Требуется в кратчайшее время выполнить прогноз развития чрезвычайной ситуации, оценить сложившуюся обстановку (степень поражения и возможные потери персонала), выработать мероприятия по минимизации потерь и ликвидации последствий чрезвычайной ситуации.

6.3.2 Разработка организационно-штатной структуры завода

В целях осуществления прогноза и оценки принятой к исследованию ситуации примем типовую организационно-штатную структуру станции и завода.

Таблица 6.2 - Примерная организационно-штатная структура станции и завода.

|

№ п/п |

Наименование элемента станции, размещенного в нем подразделения и должности персонала станции и завода |

Количество по штатному расписанию |

||||

|

1 |

Административно - хозяйственное здание |

- |

||||

|

1.1 |

Управление станции |

1 |

||||

|

1.2 |

Начальник станции |

1 |

||||

|

1.3 |

Зам. начальника станции |

1 |

||||

|

1.4 |

Зам. начальника станции по грузовой работе |

1 |

||||

|

1.5 |

Главный инженер |

1 |

||||

|