Транспортный факультет

КУРСОВОЙ ПРОЕКТ

По дисциплине «Рабочие процессы и расчет агрегатов»

«Расчет сцепления и карданной передачи УАЗ-31512»

Содержание

|

Задание………………………………………………………………… 2 |

|

|

Введение………………………………………………………………. 3 |

|

|

1 Общие сведения…………………………………………………………4 |

|

|

1.1 Сцепление……………………………………………………… 4 |

|

|

1.2 Карданная передача………………………………………… ..4 |

|

|

2 Проектирование сцепления……………………………………………..5 |

|

|

2.1 Определение размеров фрикционных наладок………………5 |

|

|

2.2 Проверка износостойкости сцепления………………………..6 |

|

|

2.3 Определение веса нажимного диска…………………………8 |

|

|

2.4 Расчет нажимных пружин……………………………………..9 |

|

|

2.5 Выбор параметров пружины гасителя крутильных колебаний………………………………………………………11 |

|

|

3 Расчет вала сцепления………………………………………………...13 |

|

|

4 Расчет деталей, передающих момент от маховика к нажимному диску сцепления………………………………………………………………...14 |

|

|

Список использованных источников……………….…………21 |

|

|

|

Введение

Основная задача автотранспорта своевременное и полное удовлетворение потребностей народного хозяйства и населения в перевозках, повышение экономичности и эффективности его работы.

В основных направлениях экономического развития России на период до 2010 года отмечено, что на автотранспорте необходимо повысить эффективность использования транспортных средств и в первую очередь за счет широкого применения прицепов и полуприцепов, сокращения производственных пробегов автомобилей.

Улучшить структуру автомобильного парка, довести в 2010 г количество крупногабаритного транспорта осуществляющего крупногрузовые перевозки с дизельными двигателями до 60 %.

Значительно расширить применение автомобилей, используемых в виде топлива природный газ.

1 Общие сведения

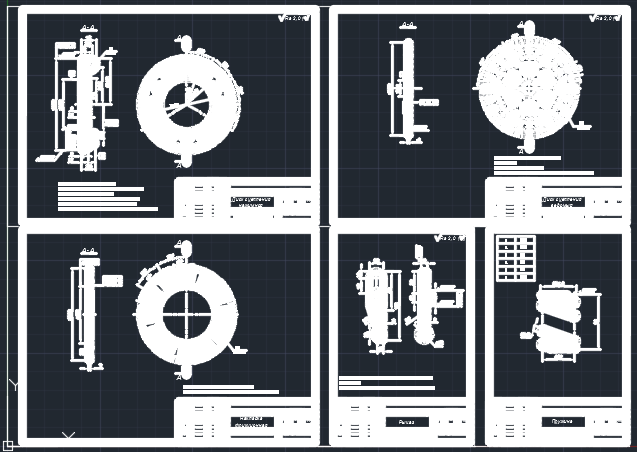

1.1 Сцепление

Применяемое на автомобиле УАЗ-31512 сцепление обладает высокой надежностью, простотой и технологичностью конструкции, долговечностью, согласованностью со сроками службы других механизмов и деталей трансмиссии, малой трудоемкостью технологического обслуживания при эксплуатации, легкостью управления.

Назначение сцепления – разъединять двигатель и коробку переключения передач во время переключения передач и вновь плавно соединять их, не допуская резкого приложения нагрузки, а также обеспечивать плавное трогание автомобиля с места и его остановку без остановки двигателя.

Сцепление УАЗ-31512 однодисковое с периферийными пружинами, помещенные между нажимным диском и кожухом сцепления.

Крутящий момент от двигателя передается через маховик и нажимной диск на ведомый диск сцепления, а от него через пружины демпфера, ступицу ведомого диска и шлицевого соединения – ведущему валу коробки передач.

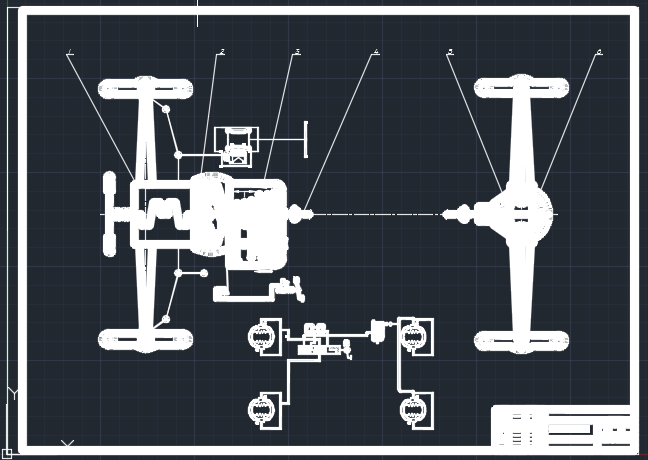

1.2 Карданная передача

Карданная передача – устройство, предназначенное для передачи силового потока между двумя агрегатами, валы которых не соединены или не параллельны.

В карданную передачу входят следующие основные элементы: карданные шарниры, валы, опоры, подвижное соединение. Иногда в карданную передачу устанавливают специальные гасители крутящих колебаний специального типа (в виде упругой резиновой муфты).

Карданные передачи по числу карданных сочленений делят на одинарные и двойные. Если передача носит только один шарнир, расположенный у коробки передач, то такую передачу называют одинарной. В двойной карданной передаче карданные шарниры расположены на обоих концах карданного вала.

Каждый карданный шарнир состоит из крестовины и двух вилок. Кардан, имеющий скользящий наконечник – универсальный кардан. Игольчатые подшипники, устанавливаемые в отверстиях вилок, уменьшают трение цапф крестовины. Шлицевое (телескопическое) соединение промежуточного вала позволяет изменять длину карданной передачи.

При наличии удлинителя коробки передач карданную передачу УАЗ-31512 выполняют в виде карданного вала с двумя карданными шарнирами. Она непосредственно соединяет коробку передач с задним мостом. Внутри удлинителя помещают шлицевое соединение переднего карданного шарнира с ведомым валом коробки передач.

2 Проектирование сцепления

2.1 Определение размеров фрикционных наладок

Воспользуемся уравнением:

, кгс м (1)

где Mmax – максимальный крутящий момент;

Д – наружний диаметр фрикционной накладки;

А – коэффициент, учитывающий тип сцепления и условия эксплуатации, для легковых автомобилей А=4,7

Схема фрикционной накладки

, см (2)

см

Полученное значение наружнего диаметра фрикционной накладки округляем до стандартного: Д=250 мм, и принимаем что d =155 мм – внутренний диаметр фрикционной накладки, f =3,5 мм – толщина фрикционной накладки.

Определяем максимальную скручивающую скорость ведомо диска и сравниваем ее с допустимой:

, (3)

м/с < 70 м/с

где nmax – максимально устойчивое число оборотов двигателя при максимальной мощности.

2.2 Проверка износостойкости сцепления

Определяем момент сцепления:

, кгсм (4)

где Всц – коэффициент запаса сцепления, для легковых автомобилей Всц = 1,3 - 1,75.

Мсц=1,5·1,9=28,5 кгм

Определяем наименьшее усилие пружин. Нажимное усилие пружин определяется исходя из момента, передаваемого сцеплением:

, (5)

, (6)

где μ – коэффициент трения между фрикционными накладками, маховиком и нажимным диском μ = 0,25 - 0,30;

i – число пар трущихся поверхностей, i=2;

Rср – средний радиус фрикционной накладки

м 6

кг.

Расчетное усилие пружин с учетом трения в механизме:

Rрасч = 1,1·Pн, кг (7)

Rрасч = 11,1·562,96 = 619 кг.

Проверка дисков на износ:

Показатели износостойкости:

- Удельное давление на трущихся поверхностях (д);

- Удельная работа буксования сцепления (Ауд)

, кг/см2 (8)

кг/см2

[д]=1,3…3,0 кг/см2

, (9)

где δ – коэффициент учета вращающихся масс на первой передаче, δ =1,03+0,05 [к] 2 = 1,03+0,05·3,52=1,642;

ва – полный вес автомобиля, ва=1820 кг;

υmin – минимально устойчивая скорость движения автомобиля, м / сек

, (10)

υк=0,0127· (d4+1,7 вn), (11)

υк =0,0127· (14+1,7·7,35)=0,336м

где d4 – посадочный диаметр обода в дюймах;

вn-ширина профиля шины в дюймах;

nmin – минимально устойчивое число оборотов в минуту, nmin - =500…700 об/мин;

io – передаточное число главной передачи, iк1=4,1;

iк1 – передаточное число на I передачи iк1=3,5

км/ч=1,47м/с

кг·м..

Удельная работа буксования сцепления:

, кгм / см2 (12)

Полученное значение удельной работы буксования сцепления не превышает допустимого значения, [Ауд]=8 - 10 кгм / см2.

2.3 Определение веса нажимного диска

Вес и размеры диска выбираются из условий нагрева при трогание с места, когда работа трения максимальна.

Принимаем повышение температуры за одно включение сцепления ∆t=10ºС и определяем вес диска по уравнению:

, кг (13)

где Gg – вес нажимного диска, кг;

Gt – удельная теплоемкость в ккал / с2, для чугуна Gt = 0,115 ккал / с2;

γ - коэффициент, определяющий долю работы трения, которая идет на нагрев диска, γ = 0,5 для однодискового сцепления

кг.

2.4 Расчет нажимных пружин

Расчет периферийных цилиндрических пружин

Усилие одной пружины:

,кг (14)

где [Рпр] ≤ 100 – предельно допустимое значение;

0,85 – коэффициент ассиметрии цикла;

z– число пружин, z=6

кг ≤ [Рпр]

Для исключения одной неизвестной задаемся условием, что:

, (15)

Расчет диаметра проволоки:

, см (16)

где y – коэффициент концентрации напряжения, y=1,15;

[τ]=7000 кг/см2 – допустимое напряжение

мм

Округляем δ до стандартного значения δ=5мм, тогда

D1 = m·δ = 8·5 = 40 мм

D = d1-δ = 40 - 5 = 35мм

Рабочее число витков пружин находим по формуле:

, (17)

где G=8·105 кг/см2 – модуль упругости при скручивании;

К – жесткость пружины

, кг/мм (18)

где ∆Р – приращение сил пружин при выключенном сцепления, берется в пределах 20 % от силы включения сцепления

∆Р = 0,2·Рпр, (19)

∆Р =0,2·81=16,2 кг

∆f – деформация пружины см, для однодискового сцепления

∆f = (0,75…1,25)· i + ∆, (20)

где ∆= 0,10…0,15 см – деформация ведомого диска.

∆f=0,75·2+0,1=1,6 см

кг/мм

.

Принимаем число витков Hм=7

Длина пружины в состоянии свободы определяется по формуле:

λ=(Пр + 2)·δ + δ1 (Пр + 1) + f, (21)

где Пр – рабочее число витков пружины;

δ- толщина витков;

δ1 – зазор между витками в выключенном сцеплении, принимаем δ1=0,5…1,5 мм

f – деформация выключения пружины

, см (21)

, см

λ=(8+2)·5+1·(8+1)+12=72 мм

2.5 Выбор параметров пружины гасителя крутильных колебаний

Эффективная работа гасителя достигается тогда, когда его угловая жесткость составляет:

l2= (0,2…0,25) Мmax кгм/1º поворота вала (22)

l2 = 0,25·19=4,75 кгм/1º поворота вала

Линейная жесткость отгиба пружины гасителя определяется по формуле:

, кг/см (23)

где Rпр – средний радиус установки пружины гасителя, выбирается конструктивно. Принимаем Rпр=53 мм;

z – число пружин гасителя принимаем z = 8

кг/см

Усилие одной пружины:

,кг (24)

.

Диаметр проволоки пружины:

, см (25)

m = 8;

у/ = 1,15

см

Диаметр проволоки пружины δ/ округляем до стандартного, δ/ =0,35 см.

Наружный диаметр пружины:

,см (26)

см.

Длина пружины в свободном состоянии:

, мм (27)

где мм – зазор между витками в напряженном состоянии

, мм (28)

мм

мм.

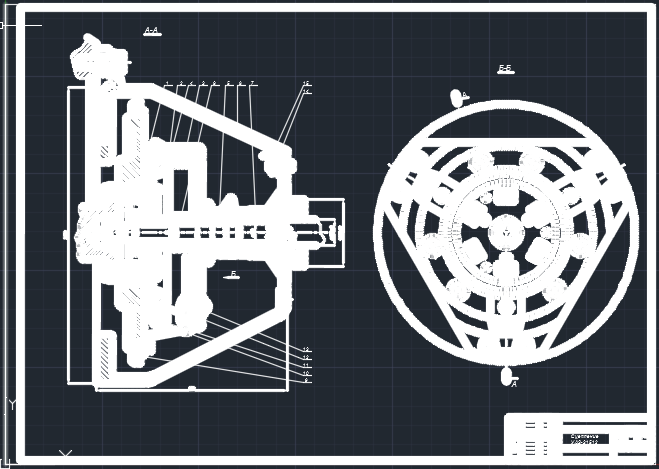

3 Расчет вала сцепления

Вал сцепления рассчитывается на скручивание:

, см (29)

где [τ]=7000 кг/см3 – допустимое напряжение скручивания

=2,39 см.

По ГОСТу 6033-51 подбираем размеры шлицевого соединения: Р=3,2 – диаметр выступов; Z=10 – число шлицев; в=6 – ширина шлицев; h=4 – высота шлицев; l=350 – длина шлица; d=26 – внутренний диаметр вала.

Проверка шлицев на смятие боковых поверхностей просчитываются по уравнению:

, кг/см3 (30)

где D+2h – радиус действия сжимающей силы, см;

Допустимое напряжение сжатия [σсм]=150 кг/см2

кг/см3.

Проверка шлиц на срез по основанию производится по формуле:

, кг/см3 (31)

Допустимое напряжение на срез [τ]=80 кг/см3

кг/см2

4 Расчет деталей, передающих момент от маховика к нажимному диску сцепления

Напряжение сжатия на опорных поверхностях деталей рассчитывается по формуле:

, кг/см2 (32)

где j – коэффициент пропорциональности, учитывающий распределение крутящего момента двигателя на нажимном диске, j = 1;

d – площадь контакта, см2;

Rn – радиус расположения пальцев, пластин или выступов, см;

z – число выступов, пальцев или пластин, z=3;

Задав [σсм] = 100÷150 кг/см2, определяем размеры опорных поверхностей деталей:

, (33)

см2.

Напряжение изгиба у основания пальца рассчитывают по формуле:

, кг/см2 (34)

где а и b – плечи действующих сил, см а = b = 5;

n – число пальцев;

d - диаметр пальцев, см

, см (35)

[σиз]=500 кг/см2

см

Проверка пальца на напряжение растяжения:

кг/см2 (36)

где Рн – усилие натяжения пружин

кг/см2

Расчет карданной передачи

Расчет шарнира

Расчет шарнира производим при допущении, что расчетная окружная сила Рр разрушающая каждый шип крестовины и выступ вилки приложена в точке, лежащей посередине длины шипа и равна:

, (37)

где Мр – расчетный крутящий момент;

R – расстояние от середины шипа до оси вала

, (38)

где φ – коэффициент сцепления колеса с дорогой, принимаем φ=0,8;

Gk – нагрузка на колеса, Gk = 1820 кг;

γк = 0,33 м – радиус ведущего колеса;

impi = 4,1 – передаточное число главной передачи

кгс·м

R – расстояние от середины шины до оси вала, R=0,031 м;

кг

Схема для расчета крестовины

Шипы крестовины проверяем на изгиб и срез. При этом в опасном сечении А-А должны соблюдаться следующие условия:

Бн = Рр·ℓm/(2Wn) ≤ 250 - 300 МПа, (39)

τср = Рр / Fср ≤ 75 – 90 МПа, (40)

, м3 (41)

м3

где d – диаметр шипа крестовины, d=0,012 м;

Fср – площадь среза шипа в сечении А-А

Бн=1790·0,021 / (2·1,05·10-6)=23 МПа ≤ 250…300 МПа

,м2 (42)

м2

τср = 1890 / 3,8·10-4=62 МПа ≤ 75 – 90 МПа

Условия прочности соблюдаются.

Схема для расчета вилки

Под действием силы Рр вилки изгибаются. Поэтому прочность вилки обеспечивается, если в наиболее опасном ее сечении А-А соблюдаются условия:

σн=Рр·ℓ / Wн ≤ 50 – 80 МПа (43)

τн=Рр·а / Wн ≤ 80 – 160 МПа (44)

Для прямоугольного сечения

Wn = b . h2 / 6, (45)

Wk = k . h . b2, (46)

где к – коэффициент, зависящий от соблюдения соотношения сторон сечения n /b

Для n /b =3 принимаем к = 0,267

σн = 1890·0,021 / 6,14·10-6 = 8,55 МПа

τн = 1890·0,017 / 5,65·10-6=752 МПа

Wн = 0,016·0,0482 / 6=6,14·10-6

Wк = 0,267·0,048·0,0212 = 5,65·10-6

σн = 8,55 МПа ≤ 50 – 80МПа

τн = 752 МПа ≤ 80 – 160МПа

Прочность вилки в обеспечивается.

Используемый подшипник проверяем на допустимую нагрузку, определяемую по эмпирической формуле:

Q = Fтр = 152,2 кг·с (47)

Шлицевый конец вала для недвижимого соединения, изготовлен из стали Сталь 40 с закалкой ТВЧ.

Соединения рассчитываются по формуле:

≤ [σсм], (48)

[σсм] = 13 – 20 МПа

где Zшл – число шлицев, Zшл=24;

h и ℓ - высота и длина поверхности контакта зубьев;

х – коэффициент, учитывающий неравномерность распределения нагрузки по зубьям, х =0,7 – 0,8;

h = 0,0055 м; Тср=0,066 м; ℓ=0,075

кг/см2

Па=3,44 МПа < [σсм]=13 – 20 МПа.

Карданный вал

Карданный вал состоит из средней трубчатой части и приваренных к ней наконечников. Карданный вал рассчитывают на кручение и критическую частоту вращения.

Условия прочности при кручении:

τк = Мр / Wк = 16·Мр·Dн / [π (Dн4-Dв4)] ≤ 100 – 300 МПа, (49)

где Dв и Dк – внутренний и наружный диаметр трубы;

Мр – рассчитанный крутящий момент

Мр = Ме max·Изк = 65,95 кгс·м

Dн = 75,2 мм = 0,0757 м;

Dв = 71 мм = 0,071 м

кгс/м2.

Условие жесткости вала при кручении

Q – угол закручивания вала на 1 м его длины при передаче крутящего момента, [Q] = 3º-9º;

Gк – модуль упругости при кручении;

Jк – момент инерции сечения вала;

ℓ - расстояние между диаметрами крестовин шарниров;

Мр = 65,95 кгс·м;

Gк = 8,5·104 МПа=86,76·108 кгс/м2

Q= 1,64º < 3º.

Расчет критической частоты вращения

Надежная работа карданного вала обеспечивается при условии:

nе max, (50)

где ℓ - расстояние между центрами крестовины шарниров главного карданного вала, ℓ=1,4 м

об/мин

nкр=6315,6 > 5400 = 1,2 nе max

Надежность карданного вала обеспечивается.

Транспортный факультет

Кафедра Автомобили и БД

Рассчитать и спроектировать сцепление и карданную передачу автомобиля марки УАЗ-31512

Исходные данные:

|

Коэффициент сцепления колеса с дорогой, φ |

4,70 |

|

Полная масса Gм, кг |

1820 |

|

Радиус колеса rк, м |

0,33 |

|

Передаточные числа КПП: первая передача, i1 задний ход, iзадк |

3,50 3,54 |

|

Максимальная мощность при N = 4500 об/мин, nе max кВт |

89,90 |

|

Максимальный крутящий момент при n=2200-2400 об/мин, М е max кгсм |

19 |

|

Передаточное число главной передачи, iо |

4,10 |

Список использованных источников

|

1 |

Артаманов М.Д., Иларионов В.А., Морин М.М., "Основы конструирования автомобилей" |

|

2 |

Просвирин А.Д. и др. "Автомобили ГАЗ, УАЗ» |

|

3 |

Методические указания по курсовому проектированию |

|

4 |

Рунец М.А. "Справочник автомобильного механика" |

ЧЕРТЕЖИ

Скачать: